Изобретение относится к вентиляционной технике, кондиционированию воздуха и энергосбережению. Изобретение относится к небольшим приточно-вытяжным приборам с неподвижным регенератором и реверсивным потоком воздуха, предназначенным для вентиляции небольших помещений.

Известен энергосберегающий вентиляционный прибор [патент РФ №167765, 16.07.2015, F24F 7/00, F24F 12/00, F24F 13/00], состоящий из размещенных в общем вентиляционном канале теплоемкого регенератора, воздушного фильтра, клапана для перекрывания вентиляционного канала njM выключении прибора, наружной решетки и реверсивного нагнетателя воздуха, оснащенного подвижным вентилятором и электроприводом, перемещающим вентилятор таким образом, чтобы изменять направление движения воздуха в канале. Регенератор в указанном приборе представляет собой пластмассовый или керамический цилиндр с системой параллельных продольных каналов, обладающий хорошо развитой поверхностью теплообмена и достаточной теплоемкостью.

Конструкция регенератора в указанном техническом решении не рассматривается, как объект защиты. Следует отметить, что из-за ограниченной теплоаккумулирующей способности насадки энергосберегающий вентиляционный прибор имеет частое время переключения с приточного режима вентиляции на вытяжной.

Известен рекуператор тепла VAKIO компании ООО «Вакио» [сайт: https://vakio.ru], в котором в качестве теплообменного модуля используют полипропиленовую насадку, выполненную в форме цилиндра с системой параллельных продольных каналов. У рекуператоров тепла VAKIO время переключения между вытяжкой и приточкой составляет порядка 40 секунд.

Объем теплоаккумулирующей насадки определяется толщиной ограждающей конструкции (стены) и диаметром вентиляционного канала. Время переключения зависит от объемной теплоемкости теплоаккумулирующей насадки. Поскольку габаритные размеры теплообменного модуля ограничены, то для поддержания высокой эффективности аппарата на уровне 80% приходится часто проводить переключение направления потоков.

Известен рекуператор MARLEYMEnV-180 немецкой компании MARLEY [сайт: https://www.marley-rus.rU/1, в котором в качестве теплообменного модуля используют керамический тепловой аккумулятор объемом 2500 куб. см. При работе рекуператора теплый использованный воздух отводится из помещения наружу в течение 70 секунд и нагревает при этом керамический элемент. После этого устройство меняет направление подачи воздуха, а именно, теперь в помещение поступает свежий воздух снаружи, который подогревается за счет тепла, аккумулированного в керамическом элементе.

Известно устройство для реализации способа регулирования теплообмена в системе вентиляции офисных и жилых помещений [патент РФ №2277205, 14.12.2004, F24F 3/147; патент РФ №49209, 14.12.2004, F28D 17/00], представляющее собой трубу круглого, или прямоугольного, или другого сечения, один конец которой выходит в помещение, а другой - на улицу, в которую помещен реверсивный вентилятор или два прямоточных вентилятора, а перед теплоаккумулирующей насадкой со стороны помещения расположен слой сорбента паров воды. Теплоаккумулирующая насадка представляет собой гранулы сферической, цилиндрической или другой формы, изготовленные из материала с высокой объемной теплоемкостью не ниже 1.5 Дж / (см3⋅K), например, отходы керамики, шлаки, отсев гравия, чугунная крошка у которых размер гранул находится в интервале от 2-6 мм. Также теплоаккумулирующая насадка может представлять собой блочные структуры с каналами для прокачки воздуха.

Гранулированные частицы при размещении в канале имеют плотную упаковку. Такая упаковка обладает высоким гидродинамическим сопротивлением, что увеличивает затраты энергии на прокачку воздуха и ухудшает параметры устройства.

К недостаткам известных аналогов относится маленькая продолжительность циклов вытяжки и приточки, т.е. выбрасываемый комнатный воздух не успевает обновиться на улице. И не обновленный воздух всасывается устройством обратно в помещение.

Наиболее близким аналогом (прототипом) является теплообменник [I.V. Mezentsev, Yu.I.Aristov, N.N. Mezentseva, and V.A. Mukhin. Reversible heat exchange in the nozzle with water - ice phase transition in filtration of air // Journal of Engineering Thermophysics. 2019. Vol. 28, №. 1, P. 103-113], который представляет собой металлический каркас прямоугольного сечения, боковые стороны которого закрыты металлической сеткой, в ячейки которой помещены пластиковые трубки, частично заполненные водой. Пластиковые трубки помещены в ячейки сетки таким образом, что горизонтальные и вертикальные слои трубок чередуются.

В конструкции теплообменника имеются металлические элементы (прямоугольный каркас, сетка). Масса этих элементов может достигать до 20% от общей массы теплообменника. Металлические элементы увеличивают массу теплообменника и уменьшают объемную теплоемкость теплообменника. Кроме того, применение металлических элементов в теплообменниках приводит к частичной конденсации влаги при движении теплого влажного воздуха из помещения и испарению ее при поступлении сухого холодного наружного воздуха. Теплообменник в виде квадратного сечения устанавливается в круглое сечение канала, тем самым сечение канала используется нерационально.

Задачей, на решение которой направлено настоящее изобретение, является повышение эффективности работы теплоаккумулирующего теплообменника для реверсивных режимов работы в системах вентиляции или, другими словами, повышение степени утилизации теплоты вытяжного воздуха.

Поставленную задачу решают путем создания теплоаккумулирующего теплообменника для реверсивных режимов работы в системах вентиляции, позволяющего за счет его конструктивных особенностей и использования фазового перехода увеличить период между переключениями воздушных потоков.

Согласно изобретению, теплоаккумулирующий теплообменник для реверсивных режимов работы в системах вентиляции выполнен в виде набора установленных соосно и плотно прилегающих друг к другу идентичных решеток, круглого или другого сечения, заполненных трубочками одного или разных диаметров.

Согласно изобретению, трубочки заполнены жидкостной теплоаккумулирующей средой на 86-92% их объема, запаяны с обоих концов и установлены в отверстия каркаса решетки и ребер жесткости параллельно друг другу на расстоянии диаметра трубочки и менее.

Согласно изобретению, решетки установлены по отношению друг к другу таким образом, чтобы трубочки каждой следующей решетки были расположены под углом от 0 до 180 градусов относительно трубочек предыдущей решетки, и при этом было достигнуто максимальное увеличение турбулентности потока, проходящего через теплообменник, а количество решеток в теплообменнике вычисляют по формуле: N=k*LCT, где LCT - толщина стены, в которой устанавливают теплообменник (мм), k - конструкционный коэффициент (мм-1), k=0.07-0.12.

Согласно изобретению, в качестве жидкостной теплоаккумулирующей среды теплообменник содержит воду и жидкостные среды с объемной теплоемкостью более 1,85 Дж/(см3⋅K).

Согласно изобретению, материалы, из которых изготовлен теплообменник (каркас решетки, трубочки) имеют объемную теплоемкость 1.90 Дж/(см3⋅K) и более.

Согласно изобретению, соотношение масс жидкостной теплоаккумулирующей среды, материала корпуса решетки и материала трубочек составляет (53÷56%):(37÷32%):(10÷12%).

Согласно изобретению, решетка выполнена с ребрами жесткости.

Согласно изобретению, каркас решетки является монолитным (цельнолитым).

Согласно изобретению, каркас решетки выполнен с использованием аддитивных технологий

Согласно изобретению, каркас решетки выполнен методом послойной печати.

Согласно изобретению, каркас решетки выполнен методом выдавливания.

Согласно изобретению, каркас решетки выполнен методом выливания.

Согласно изобретению, каркас решетки выполнен методом распыления.

Согласно изобретению, каркас решетки выполнен методом спекания.

Согласно изобретению, каркас решетки выполнен методом склеивания.

Сущность изобретения поясняется чертежами.

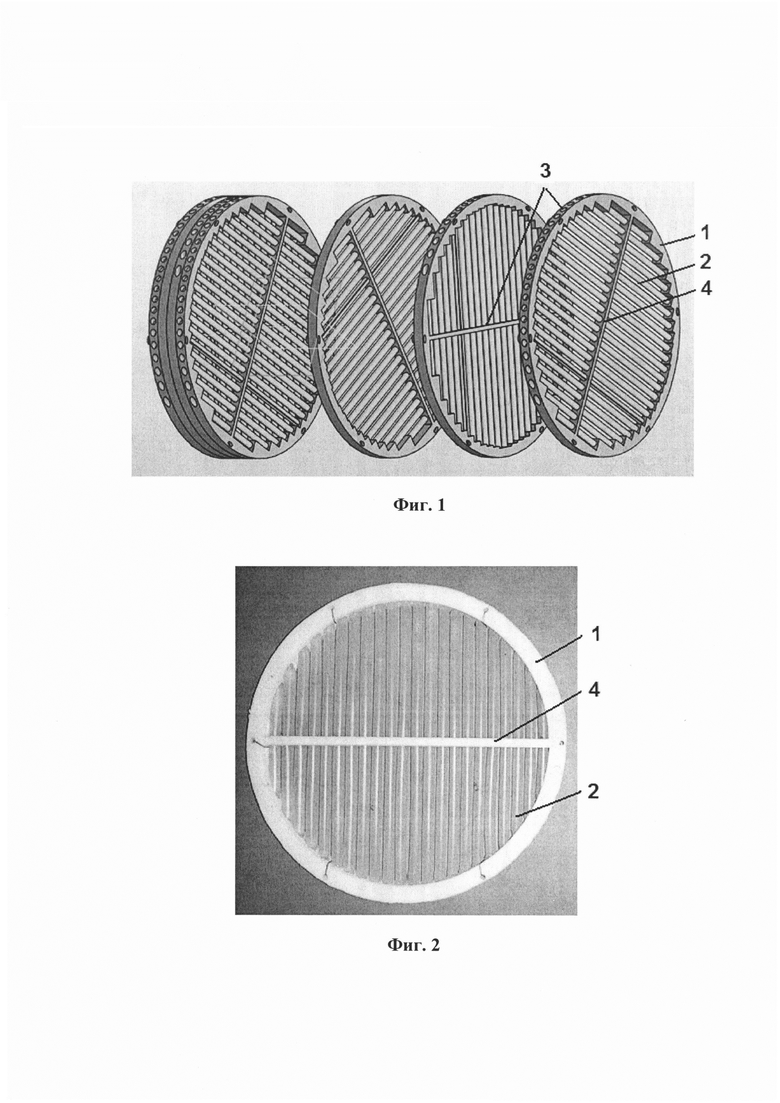

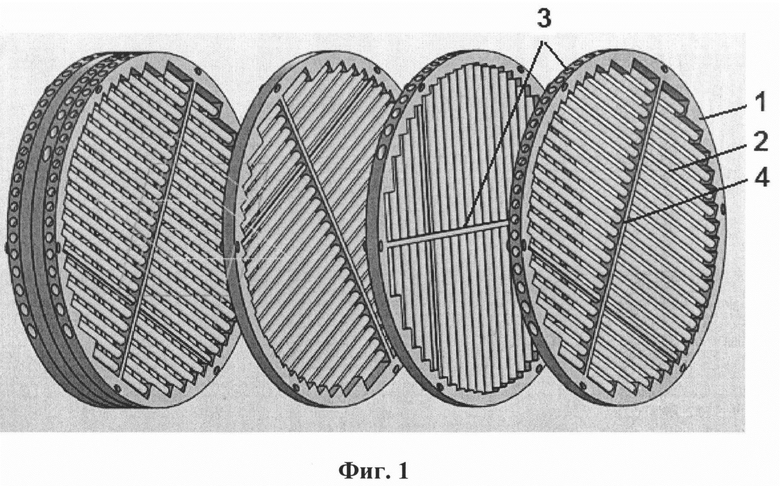

На фиг. 1 показан теплоаккумулирующий теплообменник для реверсивных режимов работы в системах вентиляции, состоящий из набора решеток, где: 1 - каркас решетки; 2 - трубочки; 3 - отверстия для установки трубочек; 4 - ребра жесткости.

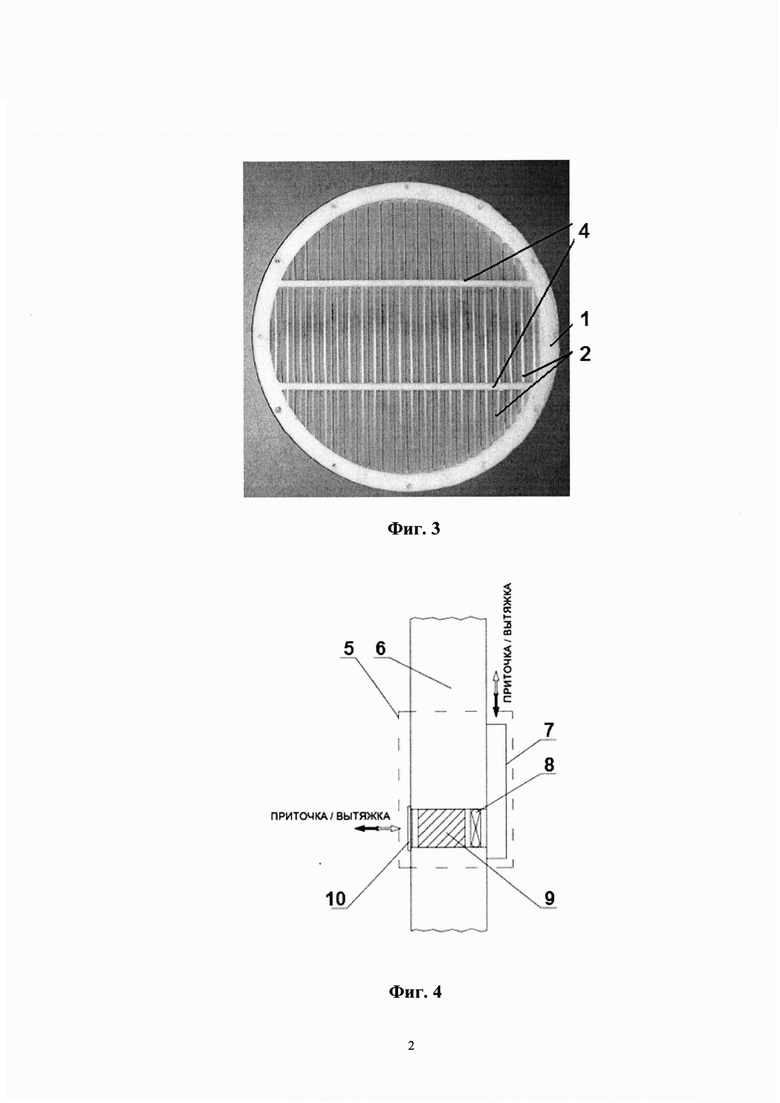

Каждая решетка представляет собой каркас 1 с ребрами жесткости 4, заполненный одного или разных диаметров трубочками 2, установленными в отверстия 3, выполненные в каркасе решетки и ребрах жесткости, параллельно друг другу и на расстоянии друг от друга - не более диаметра трубочки.

Трубочки заполнены жидкостной теплоаккумулирующей средой, например, водой или другой жидкостной средой с объемной теплоемкостью более 1.85 Дж/(см3⋅K), на 86-92% их объема и запаяны с обоих концов. Теплоаккумулирующая способность воды в 7.0 и 8.5 раз больше, чем, например, для стекла и полипропилена, соответственно. Использование фазового перехода "вода-лед" позволяет почти на порядок увеличить объемную емкость запасания теплоты. И это обстоятельство приводит к существенному увеличению времени между переключением направления потока воздуха.

Элементы теплообменника выполнены в трубчатом виде, трубочки по рядам расположены в коридорном или шахматном порядке. Это известные конструкции и для них существуют методики точного расчета коэффициента теплоотдачи [Справочник по теплообменникам: В 2-х т. Т. 1 / Пер. с англ. под ред. Б.С. Петухова, В.К. Шикова. М.: Энергоатомиздат. 1987. 560 с. (Параграф 3.3.7). Справочник по теплообменникам: В 2-х т. Т. 2 / Пер. с англ. под ред. О.Г. Мартыненко и др. М.: Энергоатомиздат. 1987. (Параграф 2.2.4)].

Для достижения высокой эффективности теплообменника, материалы, из которых изготовлен теплообменник (каркас решетки, трубочки), выбирают с объемной теплоемкостью более 1.90 Дж/(см3⋅K).

Вклад массы жидкостной теплоаккумулирующей среды в общий вес теплообменника может достигать до 56%, масса материала трубочек до 12%, остальной вклад несет материал, из которого сделана решетка корпуса. Минимальное значение вклада материала для решетки корпуса составляет 32%.

Для придания жесткости конструкции служат ребра жесткости. Чем выше теплообменник, тем большей жесткостью должен обладать каркас решетки, т.е. решетка должна иметь ребра жесткости. Наличие повышенной жесткости конструкции теплообменника особенно актуально при его эксплуатации в холодном регионе. На фиг. 2 и фиг. 3 показаны возможные варианты расположения ребер жесткости в решетке.

Таким образом, теплообменник собран из установленных соосно и плотно друг к другу идентичных решеток круглого или другого сечения, заполненных трубочками с теплоаккумулирующей средой с высокой объемной теплоемкостью.

Количество решеток в теплообменнике зависит от толщины стены, LCT (мм), в которой устанавливают теплообменник. Количество решеток определяют по формуле N=k*LCT, где k - конструкционный коэффициент (мм-1), k=0.07-0.12. Таким образом, минимальное количество решеток будет Nmin=0.07*LCT, а максимально количество решеток - Nmax=0.12*LCT. Теплообменник не может быть больше толщины стены, в которой он установлен. Вынос теплообменника на улицу в случае тонких стен результата не принесет, т.к. в условиях низких отрицательных температур, выносимый теплообменник обмерзнет и перестанет работать. Предложенная конструкция теплообменника позволяет подобрать количество решеток, имеющих необходимую теплоаккумулирующую способность теплообменника для его эффективной работы, т.е. позволяет теплообменник распологать в стене, и не выносить его на улицу. Теплообменник, находясь в стене, не подвержен замерзанию.

Решетки по отношение друг к другу могут быть установлены с различными углами поворота, от 0 до 180 градусов (например, трубочки каждого четного слоя расположены к трубкам нечетного под углом 90 градусов), что позволяет добиваться достижения максимального увеличения турбулентности потока при прохождении его через теплообменник и тем самым - увеличения теплоотдачи.

Обтекание средой различных схем расположения решеток накладывают свое влияние на изменение местного коэффициента теплоотдачи по поверхности трубочек различных рядов (решеток). Причиной возрастания теплоотдачи является увеличение турбулентности потока при прохождении его через пучок трубочек. Начиная с третьего ряда турбулентность потока принимает стабильный характер, присущий данной компоновке. Известно, что по абсолютному значению теплоотдача в шахматных пучках выше, чем в коридорных, что обусловлено лучшим перемешиванием жидкости в них [Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача. М.: "Энергоиздат", 1981. 416 с. (Глава девятая)].

Теплоаккумулирующий теплообменник для реверсивных режимов работы в системах вентиляции используют в приточно-вытяжных устройствах, предназначенных для принудительной подачи свежего и чистого воздуха с улицы в помещение, вытяжки загрязненного воздуха из помещения, а также подогрева воздуха зимой, охлаждения летом (рекуперации).

На фиг. 4 представлена схема монтажа приточно-вытяжного устройства с теплоаккумулирующим теплообменником в стене, где: 5 - приточно-вытяжное устройство; 6 - стена; 7 - настенный блок (фильтр, шумопоглотитель); 8 - реверсивный вентилятор; 9 - теплоаккумулирующий теплообменник (теплообменный модуль); 10 - уличная решетка (защита от попадания больших предметов).

Принцип работы теплообменника следующий.

Воздух из помещения (цикл вытяжки), проходя через теплоаккумулирующий теплообменник 9, нагревает его теплотой уходящего воздуха до комнатной температуры. Пройдя через теплоаккумулирующий теплообменник, воздух поступает в атмосферу. В следующий период работы холодный уличный воздух, проходя через теплоаккумулирующий теплообменник (цикл приточки), нагревается. Свежий теплый воздух поступает в помещение. Потом происходит переключение на цикл вытяжки. И далее циклы чередуются. Переключение направления потока воздуха происходит либо при достижении определенной разности температур между воздухом на входе и на выходе теплообменника, либо через фиксированное время, типичное для данного разряда помещений. Такая схема переключения обеспечивает поддержание высокой эффективности регенерации теплоты на высоком уровне (не меньше 80%).

Таким образом, увеличение эффективности теплоаккумулирующего теплообменника достигнуто за счет интенсификации теплообмена между средой теплоносителем (воздухом) и теплоаккумулирующей средой путем:

1. увеличения объемной теплоемкости теплообменника;

2. улучшением переноса теплоты посредством увеличения турбулентности воздуха между элементами теплообменника.

На увеличение объемной теплоемкости теплообменника влияют следующие признаки изобретения: конструкция теплообменника (набор решеток, заполненных трубочками с теплоаккумулирующей средой с большой теплоемкостью); соотношение массы теплоаккумулирующей среды и массы материала трубочек и каркаса решеток; форма элементов теплообменника, заполненных теплоаккумулирующей средой.

На увеличения турбулентности воздуха между элементами теплообменника (решетками) влияют количество и расположение решеток в теплообменнике.

Для подтверждения работоспособности предлагаемой конструкции были выполнены теоретические расчеты, изготовлен и испытан опытный экземпляр теплообменника. Полученные результаты, подтвердили, что период между переключениями воздушных потоков выше более чем в 2-3 раза, чем у известных аналогов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНЫЙ ТЕПЛОАККУМУЛИРУЮЩИЙ ТЕПЛООБМЕННИК ДЛЯ РЕВЕРСИВНОЙ СИСТЕМЫ ВЕНТИЛЯЦИИ | 2020 |

|

RU2739211C1 |

| Регенеративный теплообменник утилизации теплоты и влаги в децентрализованной вентиляционной системе | 2023 |

|

RU2815319C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛООБМЕНА В СИСТЕМЕ ВЕНТИЛЯЦИИ ОФИСНЫХ И ЖИЛЫХ ПОМЕЩЕНИЙ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА | 2004 |

|

RU2277205C1 |

| СИСТЕМА КОМБИНИРОВАННОГО СОЛНЕЧНОГО ЭНЕРГОСНАБЖЕНИЯ | 2011 |

|

RU2459152C1 |

| Приточный клапан с подогревом воздуха | 2023 |

|

RU2825170C1 |

| Теплоаккумулирующий модуль-теплообменник | 2022 |

|

RU2791245C1 |

| Воздушный нагреватель | 2021 |

|

RU2807848C2 |

| Система гибридной реверсивной вентиляции | 2022 |

|

RU2794130C9 |

| Сауна | 2023 |

|

RU2827089C1 |

| УСТРОЙСТВО ДЛЯ СБЕРЕЖЕНИЯ ТЕПЛА И КОНДИЦИОНИРОВАНИЯ ВОЗДУХА В ЖИЛЫХ ЗДАНИЯХ | 2011 |

|

RU2476777C2 |

Изобретение относится к области энергосберегающих технологий, а именно к энергосберегающей вентиляционной технике, к приточно-вытяжным приборам с неподвижным регенератором и реверсивным потоком воздуха, предназначенным для вентиляции небольших помещений. Теплоаккумулирующий теплообменник для реверсивных режимов работы в системах вентиляции, выполненный в виде каркаса круглого или другого сечения, заполненного пластиковыми трубочками, частично заполненными жидкостной теплоаккумулирующей средой и расположенными поперек к направлению движения потока воздуха и таким образом, что горизонтальные и вертикальные слои трубочек чередуются. Теплообменник выполнен в виде набора установленных соосно и плотно друг к другу идентичных решеток, заполненных трубочками одного или разных диаметров, причем трубочки заполнены жидкостной теплоаккумулирующей средой на 86-92% их объема, запаяны с обоих концов и установлены в отверстия каркаса решетки и ребер жесткости параллельно друг другу на расстоянии не более диаметра трубочки, при этом решетки установлены по отношению друг к другу таким образом, чтобы трубочки каждой следующей решетки были расположены под углом от 0 до 180 градусов относительно трубочек предыдущей решетки, и при этом было достигнуто максимальное увеличение турбулентности потока, проходящего через теплообменник, а количество решеток в теплообменнике N=k*LCT, где LCT - толщина стены, в которой устанавливают теплообменник (мм), k - конструкционный коэффициент (мм-1), k=0.07-0.12. Увеличение эффективности теплоаккумулирующего теплообменника достигнуто за счет интенсификации теплообмена между средой теплоносителем (воздухом) и теплоаккумулирующей средой путем увеличения объемной теплоемкости теплообменника, улучшения переноса теплоты посредством увеличения турбулентности воздуха между элементами теплообменника. 8 з.п. ф-лы, 4 ил.

1. Теплоаккумулирующий теплообменник для реверсивных режимов работы в системах вентиляции, выполненный в виде каркаса круглого или другого сечения, заполненного пластиковыми трубочками, частично заполненными жидкостной теплоаккумулирующей средой и расположенными поперек к направлению движения потока воздуха и таким образом, что горизонтальные и вертикальные слои трубочек чередуются, отличающийся тем, что теплообменник выполнен в виде набора установленных соосно и плотно друг к другу идентичных решеток, заполненных трубочками одного или разных диаметров, причем трубочки заполнены жидкостной теплоаккумулирующей средой на 86-92% их объема, запаяны с обоих концов и установлены в отверстия каркаса решетки и ребер жесткости параллельно друг другу на расстоянии не более диаметра трубочки, при этом решетки установлены по отношению друг к другу таким образом, чтобы трубочки каждой следующей решетки были расположены под углом от 0 до 180 градусов относительно трубочек предыдущей решетки, и при этом было достигнуто максимальное увеличение турбулентности потока, проходящего через теплообменник, а количество решеток в теплообменнике N=k*LCT, где LCT - толщина стены, в которой устанавливают теплообменник (мм), k - конструкционный коэффициент (мм-1), k=0.07-0.12.

2. Теплоаккумулирующий теплообменник по п. 1, отличающийся тем, что в качестве жидкостной теплоаккумулирующей среды он содержит воду и жидкостные среды с объемной теплоемкостью 1.85 Дж/(см3⋅K) и более.

3. Теплоаккумулирующий теплообменник по п. 1, отличающийся тем, что материалы, из которых изготовлен теплообменник, имеют объемную теплоемкость 1.90 Дж/(см3⋅K) и более.

4. Теплоаккумулирующий теплообменник по п. 1, отличающийся тем, что соотношение масс жидкостной теплоаккумулирующей среды, материала корпуса решетки и материала трубочек составляет (53÷56%):(37÷32%):(10÷12%), соответственно.

5. Теплоаккумулирующий теплообменник по п. 1, отличающийся тем, что решетка выполнена с ребрами жесткости.

6. Теплоаккумулирующий теплообменник по п. 1, отличающийся тем, что каркас решетки является монолитным (цельнолитым).

7. Теплоаккумулирующий теплообменник по п. 1, отличающийся тем, что каркас решетки выполнен с использованием аддитивных технологий.

8. Теплоаккумулирующий теплообменник по п. 1, отличающийся тем, что каркас решетки выполнен методом послойной печати.

9. Теплоаккумулирующий теплообменник по п. 1, отличающийся тем, что каркас решетки выполнен одним из следующих методов: выдавливания, выливания, распыления, спекания, склеивания.

| JP 0060259849 A, 21.12.1985 | |||

| UA 71959 U, 25.07.2012 | |||

| УСТРОЙСТВО ДЛЯ СЕЛЕКТИВНОЙ ЗАЩИТЫ ОТ УТЕЧЕК СЕТЕЙ С ИЗОЛИРОВАННОЙ НЕЙТРАЛЬЮ | 0 |

|

SU180238A1 |

| US 9976767 B2, 22.05.2018 | |||

| ПРИБОР ДЛЯ ВЫЧИСЛЕНИЯ ВЕЛИЧИНЬ!ДИСПЕРСИИ ПРИ ИЗМЕРЕНИИ МНОЖЕСТВА ОДНОТИПНЫХ ДЕТАЛЕЙ | 0 |

|

SU185494A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛООБМЕНА В СИСТЕМЕ ВЕНТИЛЯЦИИ ОФИСНЫХ И ЖИЛЫХ ПОМЕЩЕНИЙ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА | 2004 |

|

RU2277205C1 |

| Пневматический датчик | 1959 |

|

SU127875A1 |

| ВЕНТИЛЯЦИОННАЯ УСТАНОВКА | 2015 |

|

RU2604584C2 |

Авторы

Даты

2020-07-20—Публикация

2020-01-29—Подача