Область техники, к которой относится изобретение

Настоящее изобретение относится к насосам типа, используемого для выдачи текучих сред, и более конкретно к пружине для использования в насосе для выдачи продуктов для ухода за кожей и для очистки, таких как мыла, гели, дезинфицирующие средства и тому подобное. В частности, изобретение направлено на насосы и пружины, которые выполнены с возможностью осевого сжатия и которые обеспечивают выдачу посредством осевого уменьшения объема камеры насоса.

Предпосылки создания изобретения

Известны различные типы выдачных устройств для текучей среды. В частности, для выдачи продуктов для очистки, таких как мыла, существует широкое разнообразие ручных или автоматических насосов, которые выдают заданное количество продукта в руку пользователя.

Потребительские продукты могут включать в себя выдачный выход, являющийся частью упаковки, приводимый в действие посредством надавливания пользователем вниз на верхнюю часть упаковки. Такие упаковки используют погружную трубу, проходящую под уровень жидкости, и поршневой насос, который всасывает жидкость и выдает ее вниз через выпускной носик.

В коммерческих выдачных устройствах часто используются перевернутые одноразовые контейнеры, которые могут быть расположены в выдачных устройствах, прикрепленных к стенам или встроенных в стол в ванных комнатах, или тому подобное. Насос может быть встроен как часть одноразового контейнера или может быть частью многоразового выдачного устройства или их обоих. Такие устройства в целом являются более износостойкими и, если они прикреплены к стене, они увеличивают свободу выбора направления и величины силы, которая требуется для приведения в действие. Такие устройства также могут использовать датчики, которые определяют положение руки пользователя и обеспечивают выдачу разовой дозы продукта. Благодаря этому исключается соприкосновение пользователя с устройством и соответствующее взаимное загрязнение. Также благодаря этому предотвращается неправильная работа, которая может приводить к повреждению и преждевременному износу выдачного механизма.

Отличительной особенностью перевернутых выдачных устройств является потребность в устранении утечки. Поскольку выпуск насоса расположен под контейнером, воздействие силы тяжести на продукт делает его склонным к выходу, если присутствует какая–либо утечка через насос. Это, в частности, происходит в случае летучих продуктов, таких как растворы на основе спирта. Достижение работы без утечек часто связано с относительно сложными и дорогими насосами. Тем не менее, для удобства замены пустых одноразовых контейнеров, по меньшей мере часть насоса, как правило, также является одноразовой и должна быть экономичной и экологичной в производстве. Следовательно, существует потребность в насосе, который является надежным и неподтекающим, и в то же время простым, экономичным и экологичным в производстве. Также существует потребность в точном определении характеристик потока впускных и выпускных клапанов для таких насосов. Может существовать потребность в работе каждого обратного клапана при различных условиях потока и давления. В частности, для летучих или вязких жидкостей, может требоваться точное совпадение относительных давлений открывания и закрывания соответствующих клапанов. Изготовление обоих клапанов из одинакового материала в объединенной процедуре формования может значительно ограничить варианты конструирования. Существует потребность в разработке выдачной системы, имеющей улучшенную свободу конструирования по отношению к впускным и выпускным клапанам.

Одна одноразовая выдачная система, которая использует насос для выдачи разовой дозы жидкости из перевернутого сжимаемого контейнера, описана в документе WO2009/104992. Насос образован всего из двух элементов, а именно упругой насосной камеры и регулятора, имеющего внутренний клапан и наружный клапан. Работа насоса происходит посредством приложения поперечной силы к насосной камере, приводящей к ее частичному складыванию и выбрасыванию ее содержимого через наружный клапан. Повторное заполнение насосной камеры происходит через внутренний клапан, когда воздействие поперечной силы прекращено. Посредством естественной упругости стенки насосной камеры обеспечена сила заполнения, которая должна быть достаточной для преодоления любого обратного давления, возникающего в результате сопротивления складыванию контейнера. Несмотря на то, что насос является чрезвычайно эффективным, поперечная сила, требуемая для приведения насоса в действие, иногда может ограничивать его встраивание в тело выдачного устройства. Другие выдачные системы используют осевую силу, то есть, силу, направленную в направлении, совмещенном с направлением, в котором выдается текучая среда. Существует потребность в разработке насоса, который может работать таким образом и который также может быть встроен в существующие выдачные решения, приводимые в действие в осевом направлении.

Краткое изложение сущности изобретения

Существует потребность в разработке насоса, который может быть одноразовым и который предпочтительно является надежным и неподтекающим при использовании, и в это же время простым, гигиеничным, экологичным и экономичным в изготовлении.

Изобретение в частности относится к пластомерной пружине по п. 1 прилагаемой формулы изобретения и дополнительно к насосу по п. 19 прилагаемой формулы изобретения, к насосному узлу по п. 28 прилагаемой формулы изобретения, к одноразовой упаковке для выдачи текучей среды по п. 29 прилагаемой формулы изобретения, к способу выдачи текучей среды по п. 30 прилагаемой формулы изобретения, к пресс–форме, имеющей признаки по п. 31 прилагаемой формулы изобретения, к выдачному устройству по п. 32 прилагаемой формулы изобретения и к образованному как одна деталь клапану по п. 33 прилагаемой формулы изобретения. Варианты осуществления изложены в зависимых пунктах прилагаемой формулы изобретения, в последующем описании и на прилагаемых чертежах.

Описана пластомерная пружина для использования в насосе для текучей среды, причем пружина включает в себя первую концевую часть и вторую концевую часть и одну или более секций пружины между ними, соединяющих первую концевую часть со второй концевой частью и выполненных с возможностью сжимания в осевом направлении пружины из исходного состояния в сжатое состояние, причем первая концевая часть образует камеру клапана для вставления с возможностью удерживания подвижного элемента клапана, причем камера клапана включает в себя седло клапана, в которое может герметично упираться первый клапанный элемент для предотвращения потока текучей среды через камеру клапана. Обеспечение удерживаемого элемента клапана обеспечивает значительное увеличение свободы конструирования этого клапана. Клапан может представлять собой либо впускной клапан, либо выпускной клапан, либо и то и другое согласно другим аспектам конфигурации. В одном варианте осуществления, он предусмотрен как впускной клапан с потоком через седло клапана за подвижный элемент клапана в камеру клапана.

В одном варианте осуществления, камера клапана включает в себя поддерживающий элемент клапана и крышку. Поддерживающий элемент клапана и крышка могут быть герметично соединены друг с другом для образования камеры клапана. Функция поддерживающего элемента клапана может заключаться в обеспечении правильного направления клапанного элемента в камере клапана. Функция крышки может заключаться в обеспечении позиционирования клапанного элемента в камере клапана во время процесса изготовления или в обеспечении изготовления пружины как одной детали. Седло клапана может быть образовано вокруг отверстия сквозь крышку. Отверстие может представлять собой впускное отверстие в камеру клапана, причем это отверстие может быть закрыто посредством подвижного элемента клапана. Также возможны другие конфигурации, например, седло клапана может быть образовано у конца камеры клапана напротив крышки, и/или отверстие в крышке может быть выполнено как выпускное отверстие из камеры клапана.

Крышка может быть изготовлена как компонент, отдельный от поддерживающего элемента клапана и/или остальной пружины. Тем не менее, для уменьшения количества компонентов и упрощения сборки, или по другим причинам, она также может быть образована как одна деталь с камерой клапана. Это может быть достигнуто с использованием встроенного шарнира или перемычки или полосы из пластомерного материала. Крышка может быть просто закрыта над поддерживающим элементом клапана и может удерживаться на месте другим способом, например, посредством приклеивания, приваривания, зажимания или иначе. В качестве альтернативы, крышка и поддерживающий элемент клапана могут быть выполнены с возможностью механического зацепления друг с другом посредством защелкивания, затыкания или другой посадки с натягом.

Клапанный элемент может представлять собой свободноплавающий элемент, на который воздействует только сила тяжести, поток текучей среды или внешнее поле, такое как магнитное поле. В качестве альтернативы, он может быть непосредственно привязан или поджат. Он может иметь любую подходящую форму, включая сферическую, полусферическую, форму пилу, дискообразную или другую, в зависимости от формы седла клапана и камеры клапана. Он может быть сплошным, полым или частично полым.

В одном варианте осуществления, пружина также может включать в себя смещающую пружину в камере клапана для смещения подвижного элемента клапана к седлу. Усилие смещающей пружины может быть приспособлено согласно природе перекачиваемой текучей среды и/или требуемому ответному действию клапана. Смещающая пружина может иметь любую требуемую форму, включая спиральную, листовую пружину или тому подобное, и может быть изготовлена из любого подходящего материала, включая металлы, резины и пластомеры. Также ее конструкция может быть подобна конструкции секций пружины.

Как описано выше, возможность изготовления насоса с минимальным количеством компонентов является значительным преимуществом. Благодаря этому уменьшается количество этапов изготовления, а также уменьшается количество этапов сборки. Тем не менее, это может стать причиной усложнения конструкции, приводящего к удорожанию формовочных инструментов. Таким образом, выбор между изготовлением частей комбинации пружинного клапана как одного целого или отдельно является компромиссом между этими двумя критериями. В одном варианте осуществления, смещающая пружина и/или подвижный элемент клапана могут быть образованы как одна деталь с первой концевой частью. Смещающая пружина и/или подвижный элемент клапана могут быть формованы на своем месте у камеры клапана или могут быть формованы в развернутом положении и сложены на камеру клапана во время сборки. Смещающая пружина и/или подвижный элемент клапана также могут быть формованы как одно целое и после этого (частично) отделены друг от друга во время сборки.

Другой фактор, который нужно учитывать в отношении выбора между формованием как одно целое или раздельным формованием, заключается в свойствах материала соответствующих компонентов. Если пружина, клапанный элемент и смещающая пружина выполнены как одно целое, то они все могут быть ограничены тем, что выполнены из одинакового материала. В некоторых обстоятельствах может существовать потребность в изготовлении одного из этих элементов из другого материала. Например, это может происходить в случае, если существует потребность в изготовлении клапанного элемента из более плотного материала, чем пружина, например, из металла или керамики. В качестве альтернативы, может существовать потребность в изготовлении смещающей пружины, имеющей коэффициент жесткости пружины, который не может быть легко достигнут с помощью пластомерного материала, используемого для секций пружины самой пружины.

Говоря о пружине и ее соответствующих секциях пружины, следует заметить, что посредством обеспечения пластомерного элемента, выполненного с возможностью такой работы в осевом направлении, может быть обеспечена устойчивая пружина, которая не скручивается и не искривляется иным образом во время сжатия и может быть легко изготовлена посредством инжекционного формования как одна деталь. В отличие от металлических пружин, благодаря использованию полимерных материалов, пружина может быть совместима с множеством различных текучих сред для очистки, без риска коррозии или загрязнения. К тому же, может быть облегчена переработка насоса, при условии, что другие элементы насоса также выполнены из полимерного материала.

Секции пружины могут иметь ромбовидную форму и соединены друг с другом у смежных углов. В данном контексте, упоминание “ромбовидной формы” не направлено на ограничение секций пружины точной геометрической формой, имеющей плоские стороны и острые углы. Специалисту в данной области техники будет понятно, что форма предназначена для обозначения формы, выполненной с возможностью ее инжекционного формования, которая обеспечивает упругое сжатие, при этом используя свойства пластомерного материала для образования возвратной силы. К тому же, поскольку упругость конструкции по меньшей мере частично обеспечена посредством материала в угловых областях, они могут быть по меньшей мере частично усилены, изогнуты, скруглены и тому подобное для оптимизации требуемой характеристики пружины. В одном варианте осуществления, каждая секция пружины включает в себя четыре плоских листа, соединенных друг с другом вдоль шарнирных линий, которые параллельны друг другу и перпендикулярны осевому направлению. В этом контексте, плоский означает плоскостной. Итоговая конфигурация также может быть описана как подобная шестигранной гармонике концертино.

Плоские листы могут иметь постоянную толщину по всей их площади. Толщина может лежать в диапазоне 0,5–1,5 мм, в зависимости от используемого материала и геометрической конструкции насоса и пружины. Например, обнаружено, что толщина в диапазоне 0,7–1,2 мм обеспечивает превосходные характеристики складывания в случае листов, имеющих длину между шарнирными линиями около 7 мм. Иначе говоря, отношение толщины листа к его длине может составлять около 1:10, но может лежать в диапазоне 1:5–1:15. Специалисту в данной области техники будет понятно, что для данного материала, это отношение является важным для определения коэффициента жесткости пружины итоговой пружины. Согласно одной альтернативе, листы могут быть более толстыми у их средней линии и могут уменьшаться в толщину или утончается к их краям. Это утончение может быть преимущественным с точки зрения формования, обеспечивая упрощение извлечения из пресс–формы. Оно также предназначено для концентрирования наибольшей части силы пружины в средней линии. Если пружина предназначена для вставления в цилиндрический кожух, это является частью пружины, которая обеспечивает наибольшую возвратную силу.

К тому же, в качестве меры обеспечения установки пружины в цилиндрический кожух или камеру насоса, секции пружины могут иметь криволинейные края. Тогда пружина может иметь в целом круглую конфигурацию при взгляде в осевом направлении, то есть она может образовывать цилиндрический контур. Следует понимать, что криволинейные края могут быть выполнены по размеру таким образом, чтобы пружина являлась цилиндрической в ее ненагруженном исходном состоянии, или в ее сжатом состоянии, или в промежуточном положении между этими двумя крайностями, например, в ее сжатом состоянии.

Точная конфигурация пружины зависит от требуемых характеристик с точки зрения расширения и коэффициента жесткости пружины. Важным фактором при определении степени растяжения пружины является исходная геометрия ромбовидных форм секций пружины. В одном варианте осуществления, секции пружины, в их исходном состоянии, соединяются у смежных углов, имеющих внутренний угол α, лежащий в диапазоне 90–120°. В полностью ненагруженной пружине, угол α может лежать в диапазоне 60–160° или 100–130°, в зависимости от геометрий и материалов, используемых для пружины, а также для корпуса насоса. Угол α обычно немного больше, когда пружина вставляется в камеру насоса и находится в ее исходном положении перед осуществлением сжатия насоса, например, на 5–10° больше, чем для полностью ненагруженной пружины. Для пружины в ее сжатом состоянии, угол α увеличивается в сторону 180° и, например, может лежать в диапазоне 160–180° в сжатом состоянии. Например, угол α может составлять 120° для пружины в исходном состоянии и 160° для пружины в сжатом состоянии.

Особенно предпочтительной характеристикой описанной пружины является ее способность претерпевать значительное уменьшение длины. Например, секции пружины могут быть выполнены с возможностью сжатия из открытой конфигурации по существу в плоскую конфигурацию, в которой секции пружины или листы лежат вблизи друг от друга, то есть, смежные стороны ромбовидных секций пружины становятся лежащими в одной плоскости.

В конкретном варианте осуществления, каждая секция пружины может сжиматься в осевом направлении до величины менее 60%, предпочтительно менее 50% от ее несжатой длины. Общее уменьшение длины зависит от количества секций пружины, и, при фактической работе, может не быть ни необходимости, ни потребности в максимальном сжатии каждой секции пружины. В конкретном варианте осуществления, пружина может включать в себя по меньшей мере три секции пружины, которые могут иметь одинаковую геометрию. Конкретный вариант осуществления имеет пять секций пружины, которые обеспечивают хороший компромисс между устойчивостью и диапазоном сжатия.

Специалисту в данной области техники известны различные полимерные материалы, которые обеспечивают предпочтительные свойства упругости, требуемые для достижения сжатия и растяжения без избыточных потерь на гистерезис. Термопластические полимеры, которые могут выполнять функцию эластомеров, обычно называются пластомерами. В данном контексте, отсылка к пластомерному материалу включает в себя все термоэластопласты, которые являются упругими при комнатной температуре и становятся пластически деформируемыми при повышенных температурах, в результате чего они могут быть формованы как расплав или могут быть формованы посредством экструзии или инжекционного формования.

Пластомерная пружина может быть образована посредством инжекционного формования, и, согласно особенно значимому аспекту, пружина может быть образована как одна деталь с дополнительными элементами, например, требуемыми для ее функционирования как части насоса для текучей среды. В частности, первая и вторая концевые части могут быть образованы с возможностью взаимодействия с другими компонентами насоса для удерживания пружины в ее положении. В одном варианте осуществления, они могут образовывать цилиндрические или частично цилиндрические пробки. Первая и вторая концевые части также могут быть образованы с проходами или каналами для обеспечения потока текучей среды вдоль пружины за эти соответствующие части или через них.

В одном варианте осуществления, пружина может дополнительно включать в себя образованный как одна деталь второй клапанный элемент. Образованный как одна деталь второй клапанный элемент может быть идентичен первому клапанному элементу, или нет. В одном варианте осуществления второй клапанный элемент может включать в себя окружную юбку, образованную на второй концевой части, выступающую наружу и проходящую от первой концевой части. Второй клапанный элемент может окружать вторую концевую часть или проходить в осевом направлении за вторую концевую часть. В одном варианте осуществления, второй клапанный элемент может иметь форму конуса или усеченного конуса, расширяющегося в направлении от первой концевой части. Объединение одного или более клапанных элементов с пружиной уменьшает количество изготавливаемых компонентов, а также упрощает сборочные операции. Учитывая, что эти компоненты выполнены из одинакового материала, их выбрасывание также может представлять собой одну операцию.

Насос для текучей среды может включать в себя корпус насоса, имеющий удлиненную камеру насоса, окружающую пружину и проходящую от входа насоса смежно первой концевой части к выходу насоса смежно второй концевой части. Как описано выше, камера насоса может быть цилиндрической, и пружина также может иметь наружный профиль, который является цилиндрическим, для соответствия и посадки в камеру насоса. Пружина может иметь форму наружного поперечного сечения, которая соответствует внутреннему поперечному сечению камеры насоса. В одном варианте осуществления, камера насоса является цилиндрической, и пружина в этой области образует в целом цилиндрическую огибающую линию.

Как описано выше, материал корпуса насоса и/или пружины может представлять собой пластомер. Пластомер может быть определен посредством его свойств, таких как твердость по Шору, температура хрупкости и температура размягчения по Вика, модуль упругости при изгибе, предел прочности на разрыв и индекс расплава. Например, в зависимости от типа выдаваемой текучей среды и размера и геометрии корпуса насоса или пружины, пластомерный материал, используемый в насосе, может изменяться от мягкого до твердого материала. Таким образом, пластомерный материал, образующий по меньшей мере пружину, может иметь твердость по Шору в диапазоне от 50 по Шору A (ISO 868, измерено при 23 °C) до 70 по Шору D (ISO 868, измерено при 23 °C). Оптимальные результаты могут быть достигнуты с использованием пластомерного материала, имеющего твердость 70–95 по Шору A или твердость 20–50 по Шору D, например, твердость 75–90 по Шору A. К тому же, пластомерный материал может иметь температуру хрупкости (ASTM D476) ниже, чем –50 °C, например, от –90 до –60 °C, и температуру размягчения по Вика (ISO 306/SA) в диапазоне 30–90 °C, например, 40–80 °C. Пластомеры дополнительно могут иметь модуль упругости при изгибе в диапазоне 15–40 МПа, 20–30 МПа, или 25–27 МПа (ASTM D–790). К тому же, пластомеры могут иметь предел прочности на разрыв в диапазоне 3–10 МПа, или 5–8 МПа (ASTM D–638). К тому же, показатель текучести расплава может составлять по меньшей мере 1 г/мин (10 dg/min), или лежать в диапазоне 2–5 г/мин (20–50 dg/min) (стандарт ISO 1133–1, измерено при 190 °C).

Подходящие пластомеры включают в себя природные и/или синтетические полимеры. Особенно подходящие пластомеры включают в себя стирольные блоксополимеры, полиолефины, эластомерные сплавы, термопластичные полиуретаны, термопластичные сополимеры и термопластичные полиамиды. В случае полиолефинов, полиолефин может быть использован как смесь по меньшей мере из двух разных полиолефинов и/или как сополимер по меньшей мере двух разных мономеров. В одном варианте осуществления, использованы пластомеры из группы смесей термопластичных полиолефинов, или в некоторых случаях из группы сополимеров полиолефинов. Конкретной группой пластомеров является группа сополимеров этилена и альфа–олефина. Среди них особенно подходящими считаются сополимеры этилена и 1–октена, в особенности те, которые имеют описанные выше свойства. На рынке доступны подходящие пластомеры от ExxonMobil Chemical Co., а также от Dow Chemical Co.

Следует понимать, что пружина может быть встроена в насос множеством разных способов для облегчения перекачивающего действия. В конкретном варианте осуществления, камера насоса может быть выполнена с возможностью сжатия вместе с пружиной в осевом направлении. Это может быть достигнуто посредством обеспечения камеры насоса с гибкой стенкой, которая искривляется во время сжатия камеры насоса, например, в форме мехов или растягиваемой трубки. В одном варианте осуществления, гибкая стенка может сворачиваться или закатываться при сжатии пружины. Тогда общий коэффициент жесткости пружины насоса представляет собой суммарный эффект пружины и камеры насоса. Пружина может обеспечивать поддержку камеры насоса во время ее искривления. В этом контексте, поддержку следует понимать как предотвращение неуправляемого искривления камеры насоса в положение, в котором она может не восстановиться сама по себе. Также она может способствовать управлению искривлением для обеспечения более постоянного восстановления во время обратного хода. Следует заметить, что корпус насоса или камера насоса также может обеспечивать поддержку пружины для обеспечения ее требуемого сжатия в осевом направлении.

Для эффективной совместной работы пружины и корпуса насоса, первая и вторая концевые части могут зацепляться с входом насоса и выходом насоса соответственно, для удерживания такого зацепления во время сжатия камеры насоса. Для этого, концевые части могут быть выполнены в форме пробок, как описано выше, которые могут быть плотно посажены в цилиндрические углубления во входе и выходе, соответственно, при этом обеспечивая проходы для прохождения через них текучей среды.

Согласно одному варианту осуществления, пружина и корпус насоса могут быть выполнены посредством инжекционного формования из одинакового материала. Это является особенно преимущественным с точки зрения переработки и уменьшает потоки материалов во время изготовления.

Еще более преимущественным является то, что, благодаря описанной выше эффективной конструкции, вся конструкция насоса для текучей среды может быть образована с использованием только двух компонентов, а именно, корпуса насоса и пружины, причем пружина включает в себя одноходовой впускной клапан, и корпус насоса и пружина взаимодействуют для образования одноходового выпускного клапана. Как дополнительно описано далее, подвижный элемент клапана удерживается в камере клапана и герметично соприкасается с седлом клапана для образования впускного клапана, тогда как второй клапанный элемент может соприкасаться со стенкой выхода насоса для образования выпускного клапана.

В конкретном варианте осуществления, камера клапана включает в себя описанную выше крышку, и корпус насоса зацепляется с крышкой и удерживает ее. Крышка может образовывать отверстие в камеру клапана, и удерживание крышки посредством корпуса насоса может представлять собой герметичное соединение, в результате чего какой-либо поток не может проходить вокруг крышки, то есть, между крышкой и корпусом насоса. Дополнительно или в качестве альтернативы, крышка может герметично соприкасаться с поддерживающим элементом клапана, образуя камеру насоса. Корпус насоса может обеспечивать механическое зацепление крышки с поддерживающим элементом клапана. В одном варианте осуществления, корпус насоса имеет кольцевую канавку, и поддерживающий элемент клапана имеет кольцевой элемент, который зацепляется с кольцевой канавкой. Крышка также может быть зацеплена в такой кольцевой канавке, например, вместе с кольцевым элементом.

Для образования насоса могут быть использованы различные процедуры изготовления, включая выдувное формование, горячее формование, трехмерную печать и другие способы. Некоторые или все эти элементы, образующие насос, могут быть изготовлены посредством инжекционного формования. В конкретном варианте осуществления, как корпус насоса, так и пружина формованы посредством инжекционного формования. Как корпус насоса, так и пружина могут быть выполнены из одинакового материала или каждый из них может быть оптимизирован независимо с использованием разных материалов. Как описано выше, материал может быть оптимизирован для его пластомерных свойств, а также для его выполнимости посредством инжекционного формования. К тому же, несмотря на то, что в одном варианте осуществления пружина изготавливается из одного материала, не исключено, что она может быть выполнена из множества материалов.

В случае, если пружина образована как одна деталь, включающая в себя впускной и выпускной клапаны, конструктор должен учитывать два требования, в значительной степени зависящие от перекачиваемой текучей среды:

1. Клапаны должны быть достаточно гибкими для обеспечения хорошей герметизации;

2. Пружина должна быть достаточно жесткой для обеспечения требуемого коэффициента жесткости пружины для перекачивания текучей среды.

Изобретение относится к насосному узлу, включающему в себя описанный выше насос и две втулки, расположенные с возможностью скользящего взаимодействия для направления насоса во время перекачивающего хода, включающие в себя неподвижную втулку, зацепленную с входом насоса, и скользящую втулку, зацепленную с выходом насоса. Неподвижная втулка и скользящая втулка могут иметь взаимодействующие фиксирующие поверхности, которые предотвращают их разделение и образуют перекачивающий ход. К тому же, неподвижная втулка может включать в себя гнездо, имеющее проходящую в осевом направлении охватываемую часть, и вход насоса имеет наружный диаметр, выполненный по размеру с обеспечением зацепления с гнездом и включает в себя опорную часть, загнутую саму на себя с обеспечением принятия охватываемой части.

Более того, изобретение относится к одноразовой упаковке для выдачи текучей среды, включающей в себя описанный выше насос или описанный выше насосный узел, герметично соединенный со сжимаемым контейнером для продукта.

Изобретение также относится к способу выдачи текучей среды из насоса, описанному выше и далее в этом документе, посредством приложения осевой силы к корпусу насоса между входом насоса и выходом насоса с обеспечением осевого сжатия пружины и уменьшения объема камеры насоса.

В изобретении дополнительно разработан образованный как одна деталь клапан, содержащий удерживаемый элемент клапана, который описан выше или описан далее в этом документе. Образованный как одна деталь клапан содержит поддерживающий элемент клапана и крышку, неразъемно соединенные друг с другом посредством подвижного шарнира и вместе образующие камеру клапана, причем крышка содержит впускное отверстие в камеру клапана. Клапан дополнительно содержит клапанный элемент, имеющий смещающую пружину, образованную как одна деталь вместе с поддерживающим элементом клапана, причем смещающая пружина обеспечивает смещение клапанного элемента к седлу клапана, образованному вокруг впускного отверстия.

Краткое описание чертежей

Признаки и преимущества настоящего изобретения будут понятны со ссылкой на прилагаемые чертежи нескольких иллюстративных вариантов осуществления, в которых:

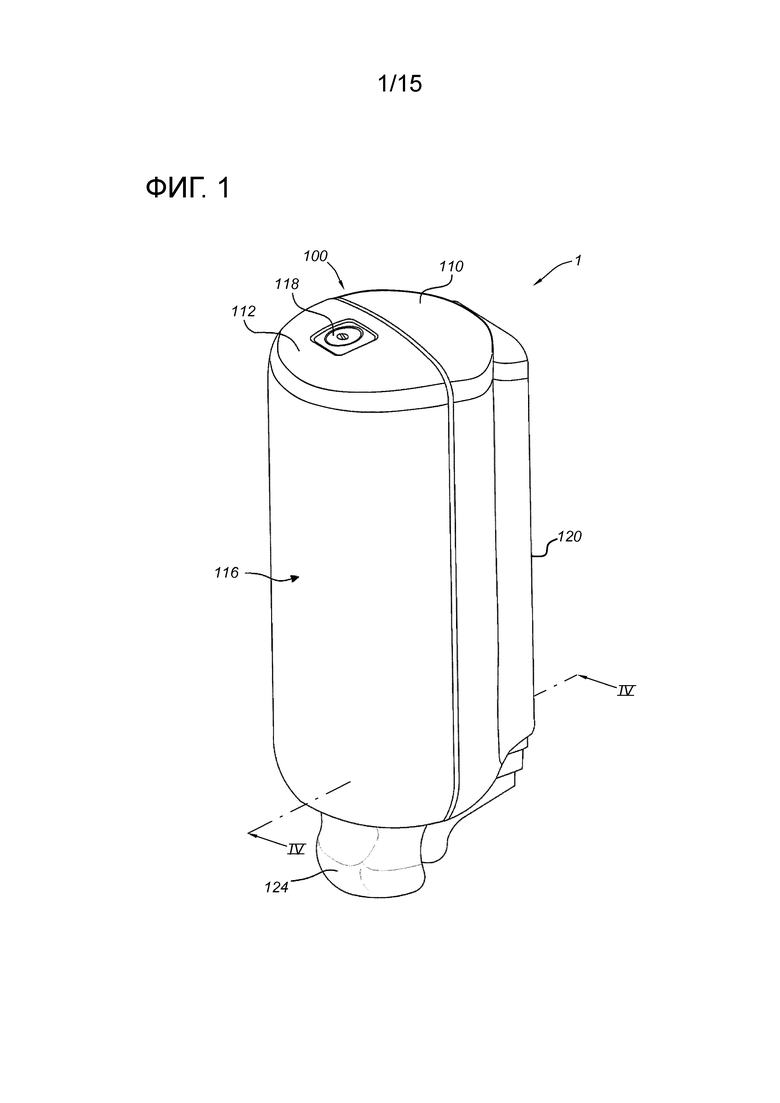

На Фиг. 1 показан вид в перспективе выдачной системы;

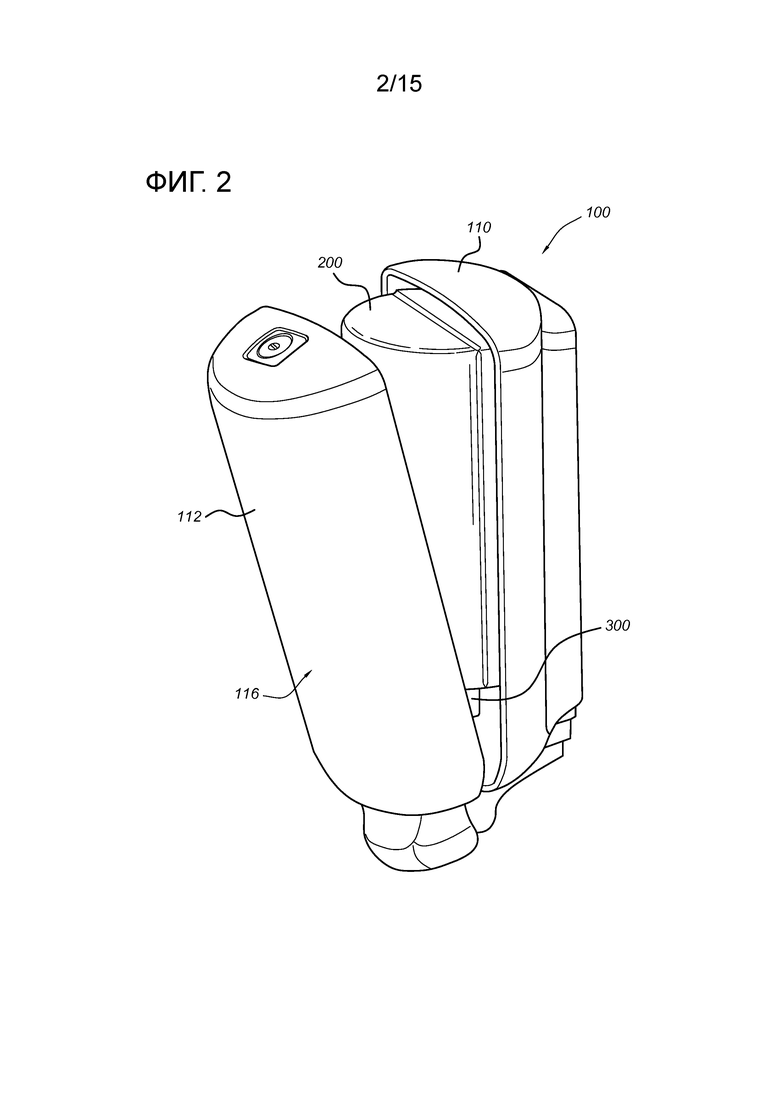

На Фиг. 2 показана выдачная система с Фиг. 1 в открытой конфигурации;

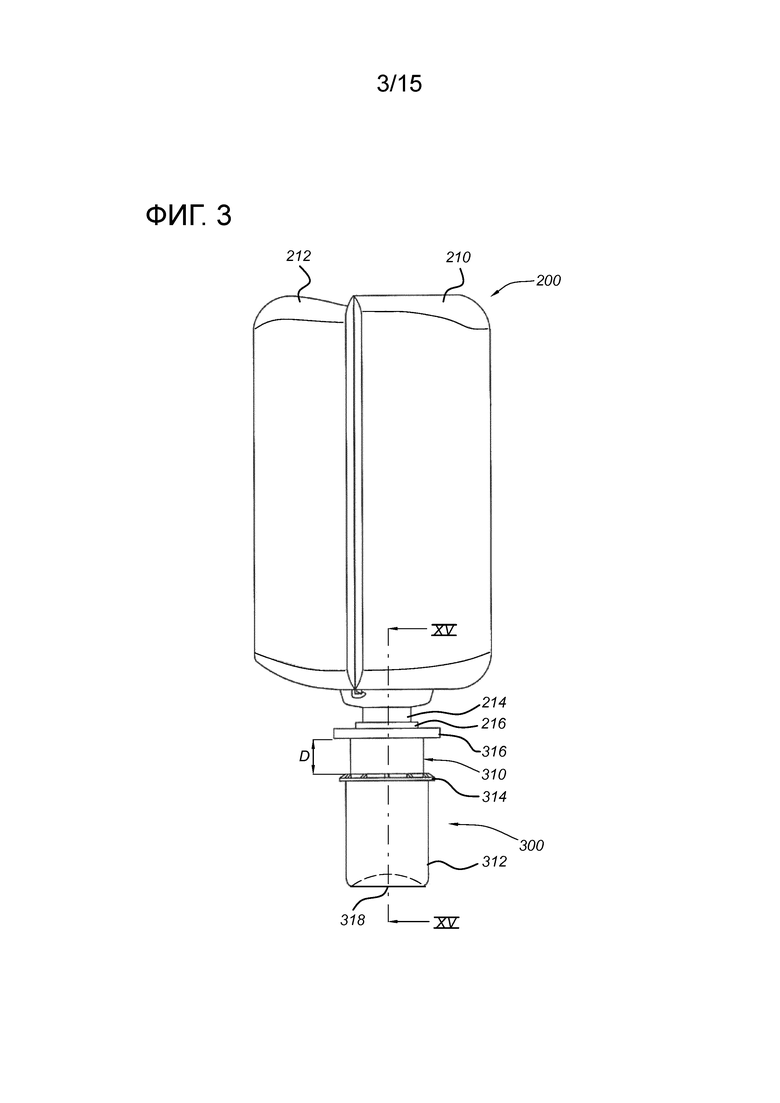

На Фиг. 3 показаны одноразовый контейнер и насосный узел при виде сбоку;

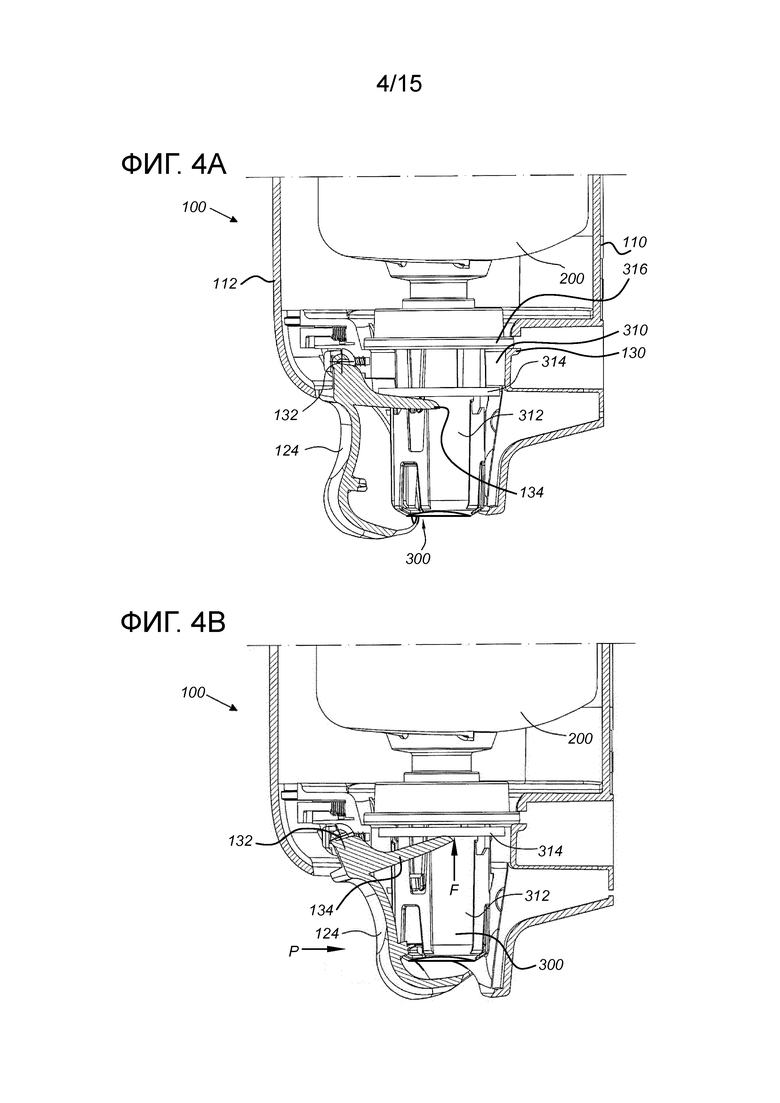

На Фиг. 4A и 4B показаны частичные виды в поперечном разрезе насоса с Фиг. 1 во время работы;

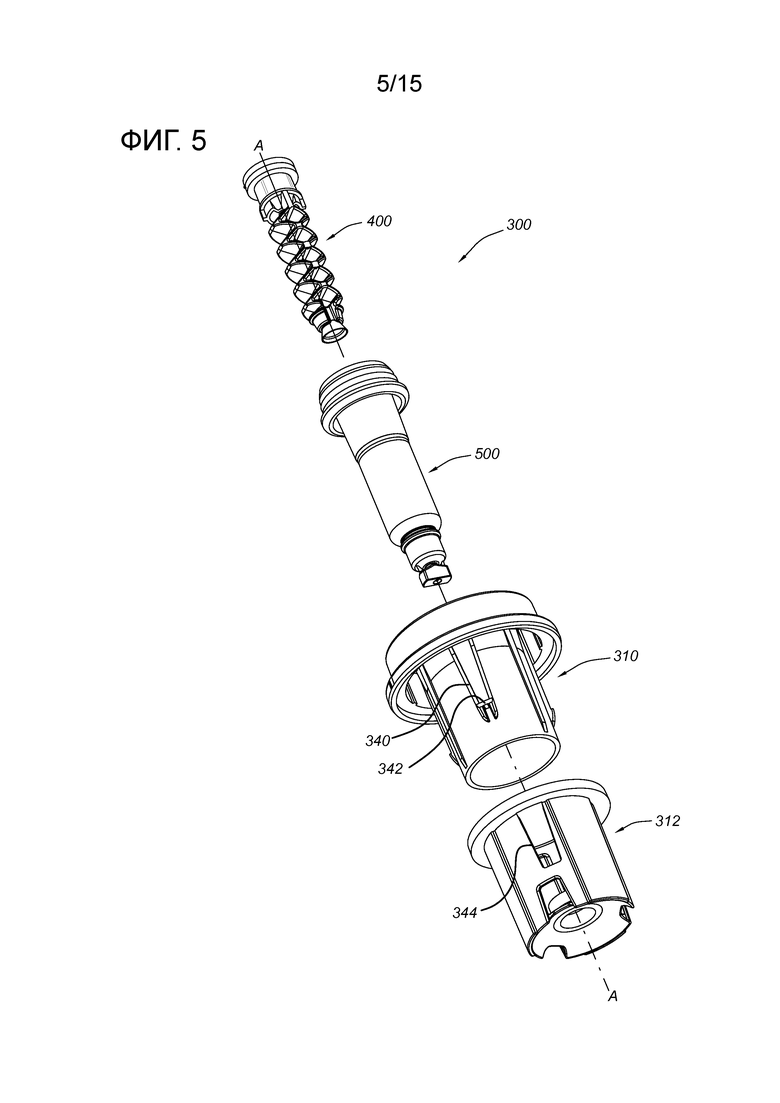

На Фиг. 5 показан вид в перспективе в разобранном состоянии насосного узла с Фиг. 3;

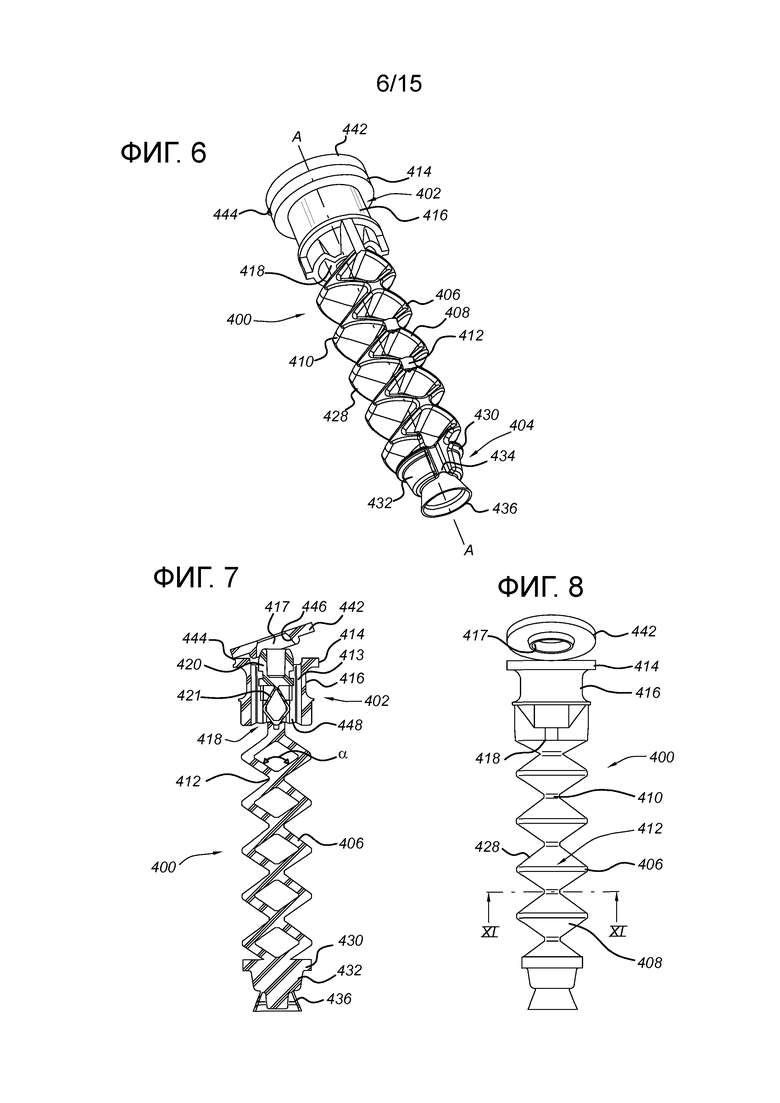

На Фиг. 6 показан вид в перспективе пружины с Фиг. 5;

На Фиг. 7 показан вид спереди в поперечном разрезе пружины с Фиг. 6;

На Фиг. 8 показан вид сбоку пружины с Фиг. 6;

На Фиг. 9 показан вид сверху пружины с Фиг. 6;

На Фиг. 10 показан вид снизу пружины с Фиг. 6;

На Фиг. 11 показан вид в поперечном разрезе через пружину с Фиг. 8 по линии XI–XI;

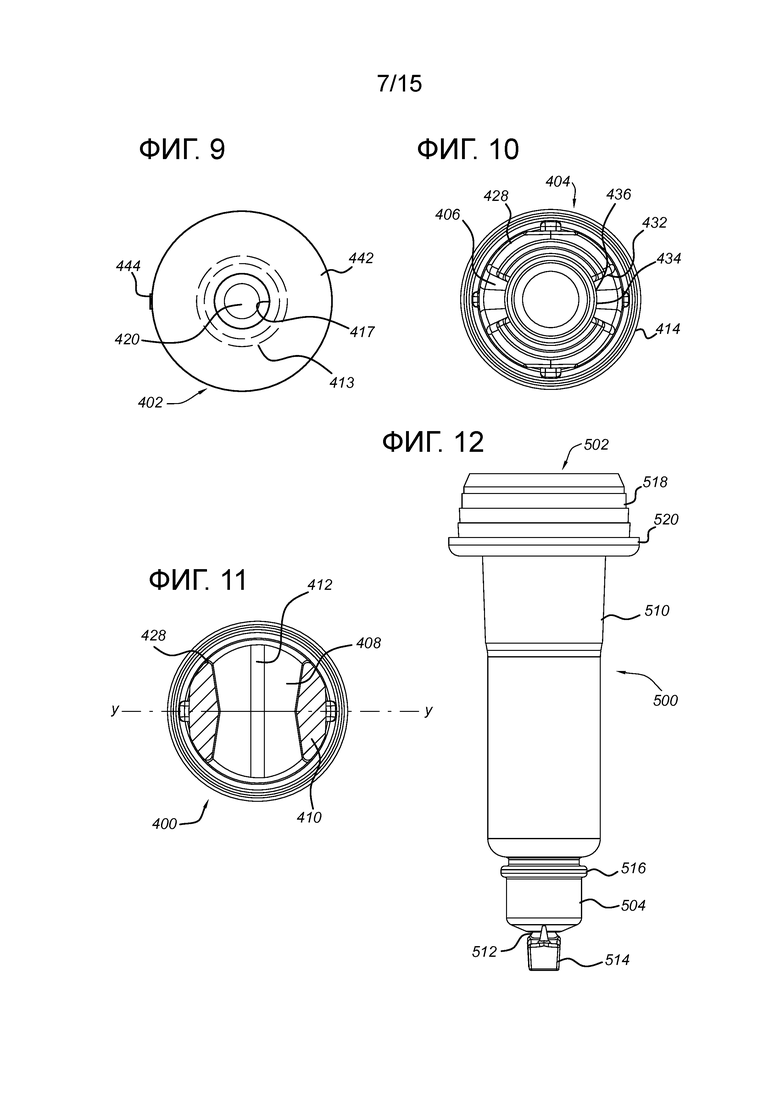

На Фиг. 12 показан вид спереди камеры насоса с Фиг. 5;

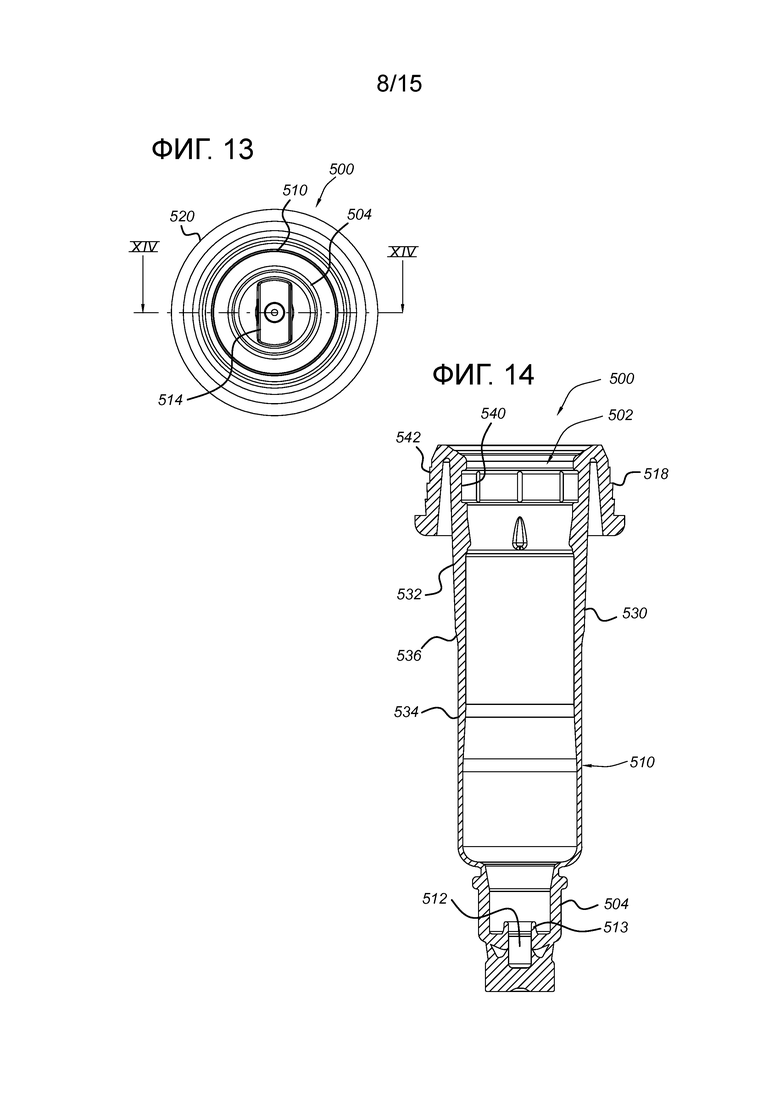

На Фиг. 13 показан вид снизу корпуса насоса при взгляде на выход насоса;

На Фиг. 14 показан вид корпуса насоса в продольном разрезе, взятом в направлении XIV–XIV на Фиг. 13;

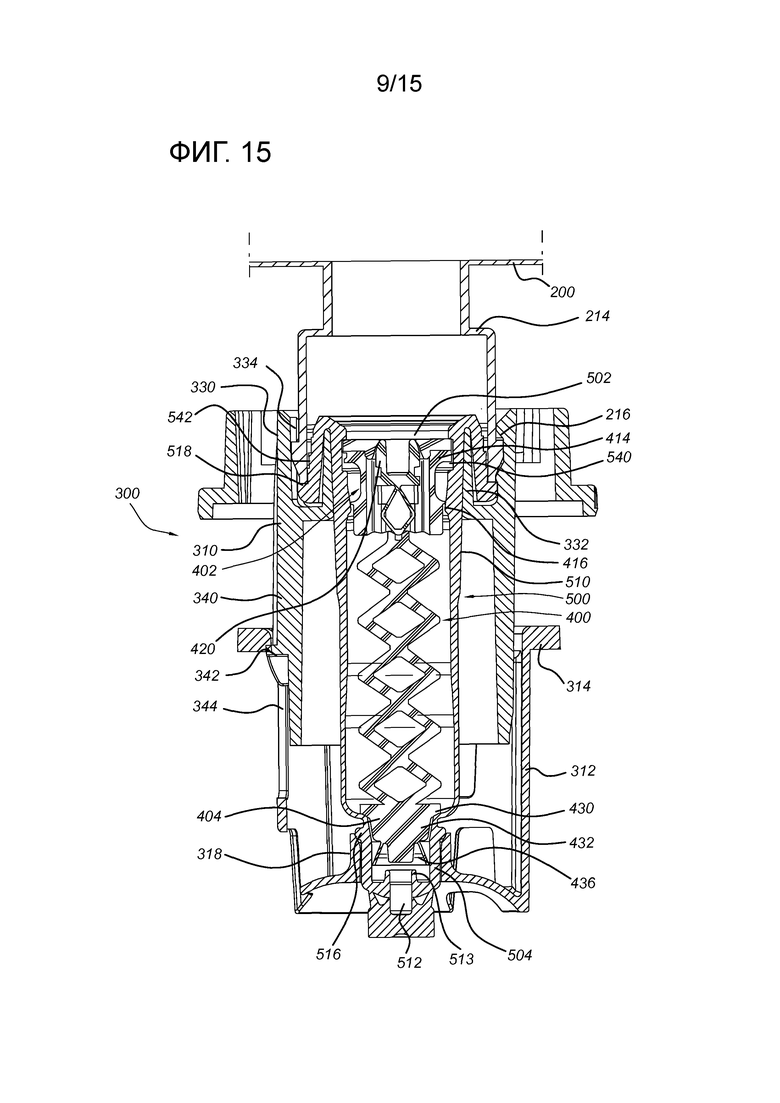

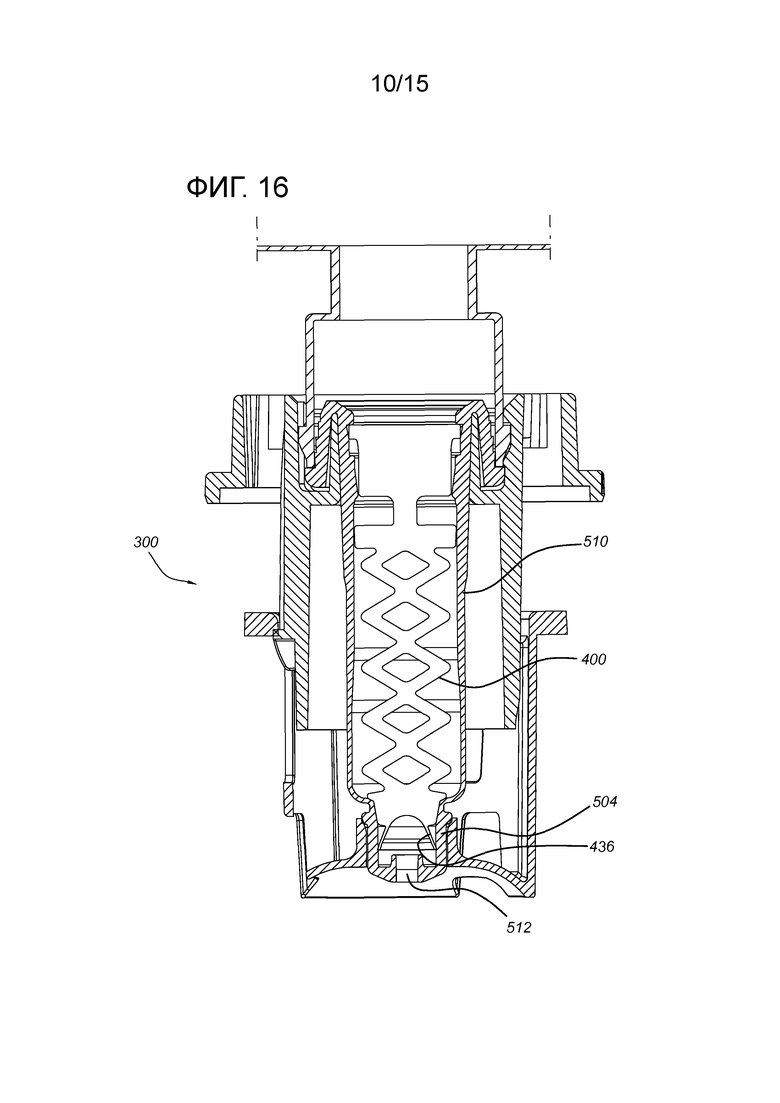

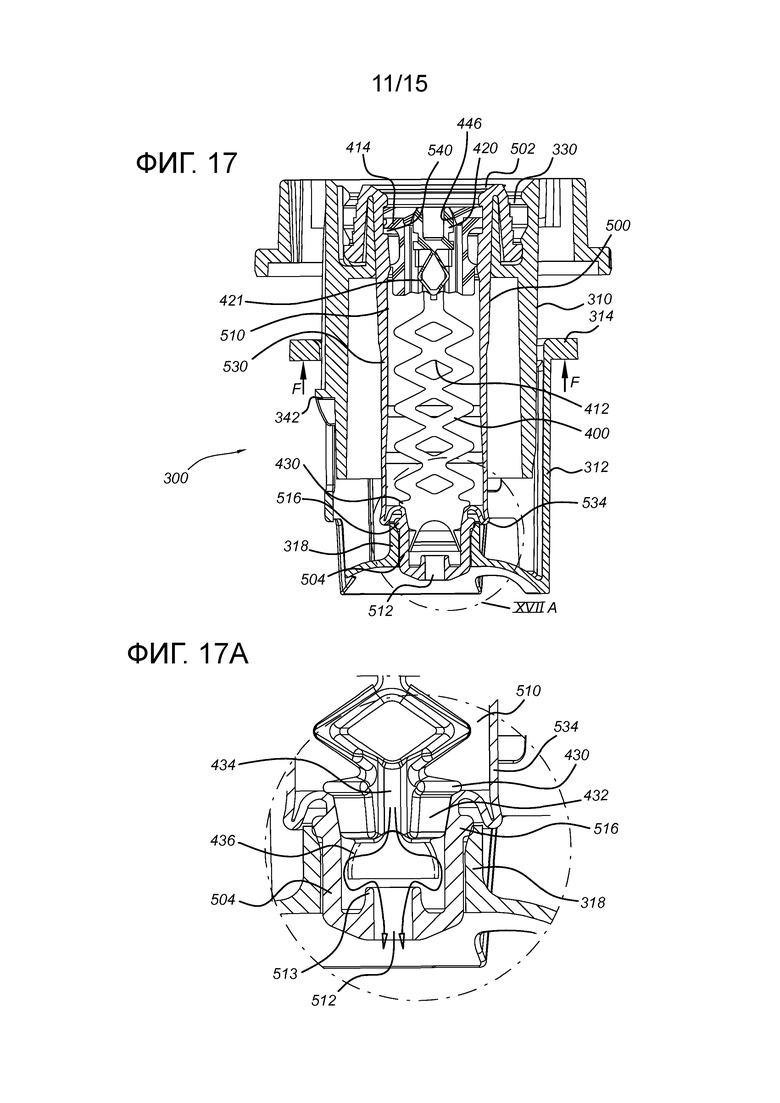

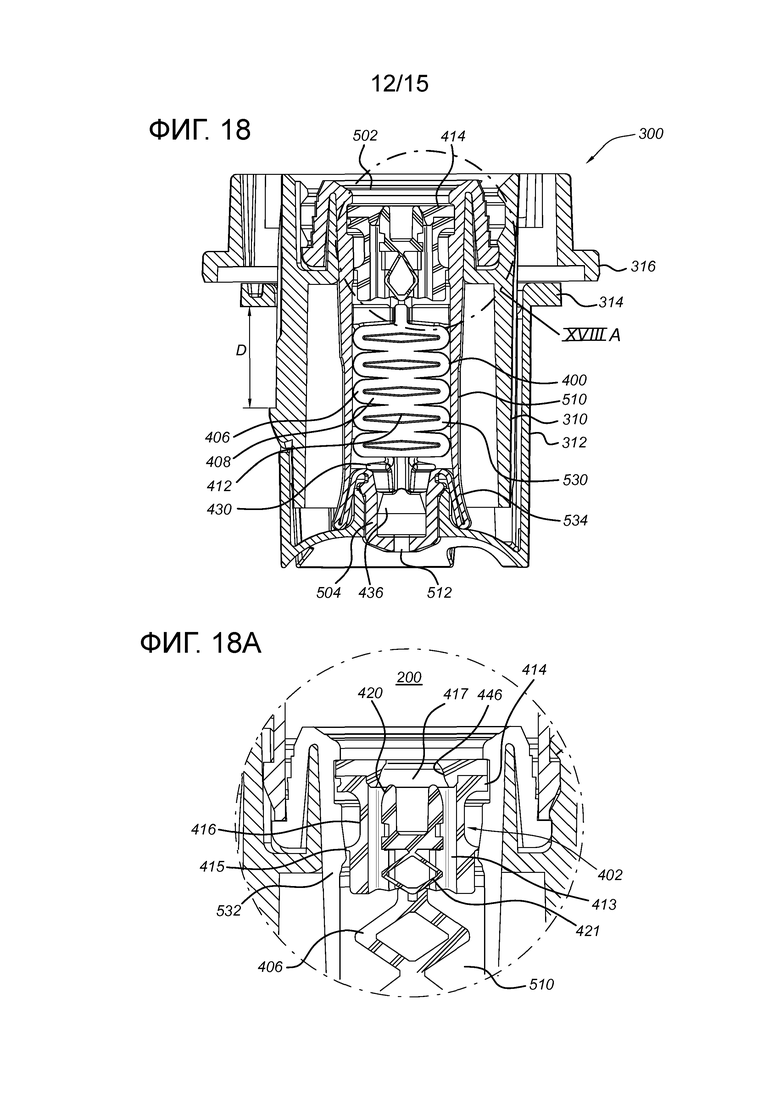

На Фиг. 15–18 показаны виды в продольных разрезах насосного узла с Фиг. 3 на различных этапах работы;

На Фиг. 17A показан подробный вид в перспективе выхода насоса с Фиг. 17;

На Фиг. 18A показан подробный вид в перспективе входа насоса с Фиг. 18 с открытым впускным клапаном;

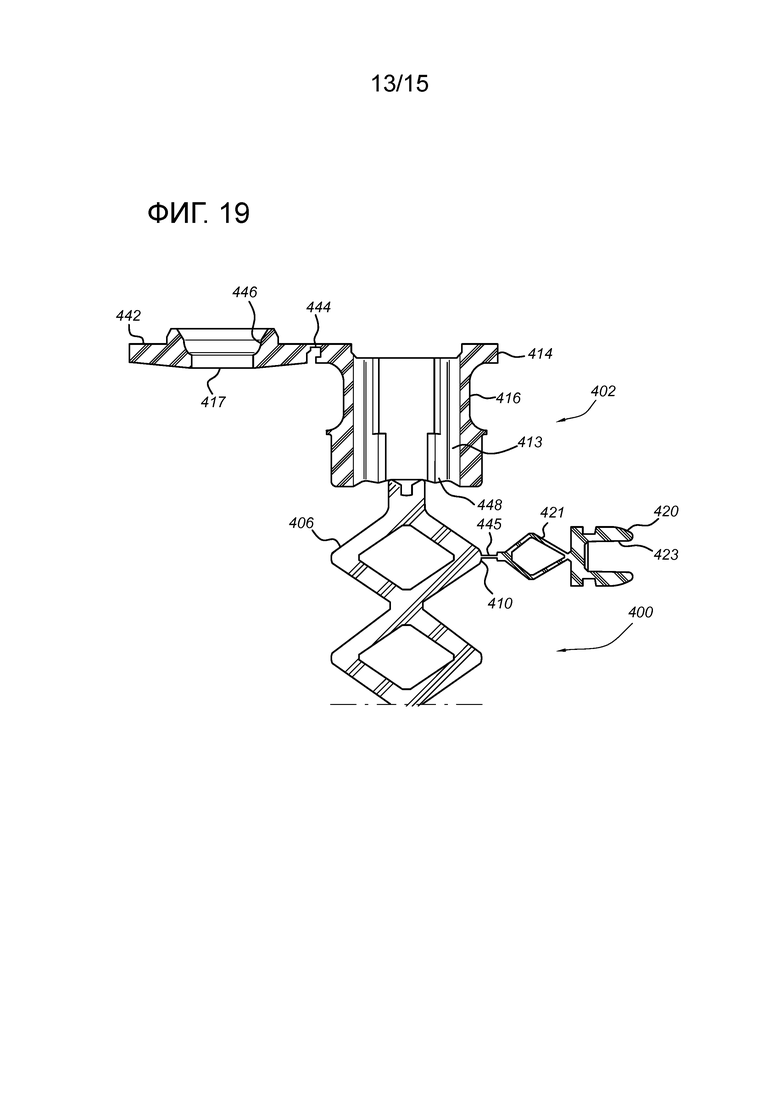

На Фиг. 19 показан подробный вид первой концевой части пружины с Фиг. 6, в ее формованном состоянии;

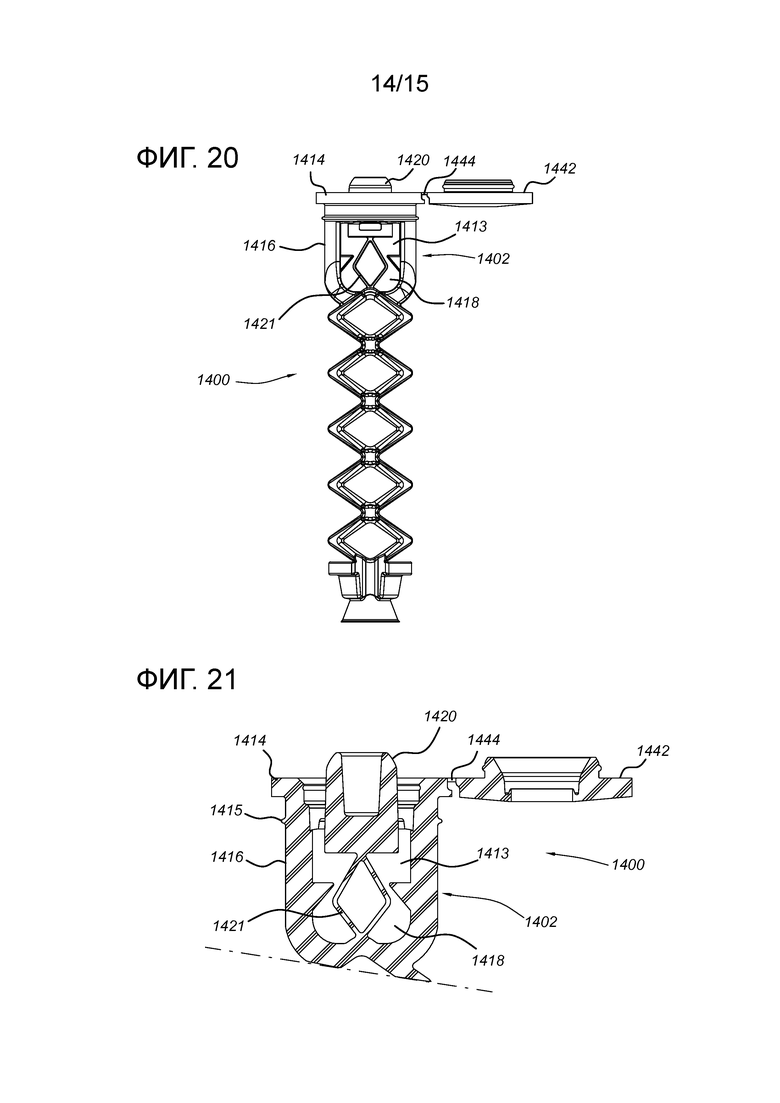

На Фиг. 20 показан вид спереди второго варианта осуществления пружины согласно настоящему изобретению;

На Фиг. 21 показан подробный вид первой концевой части пружины с Фиг. 20; и

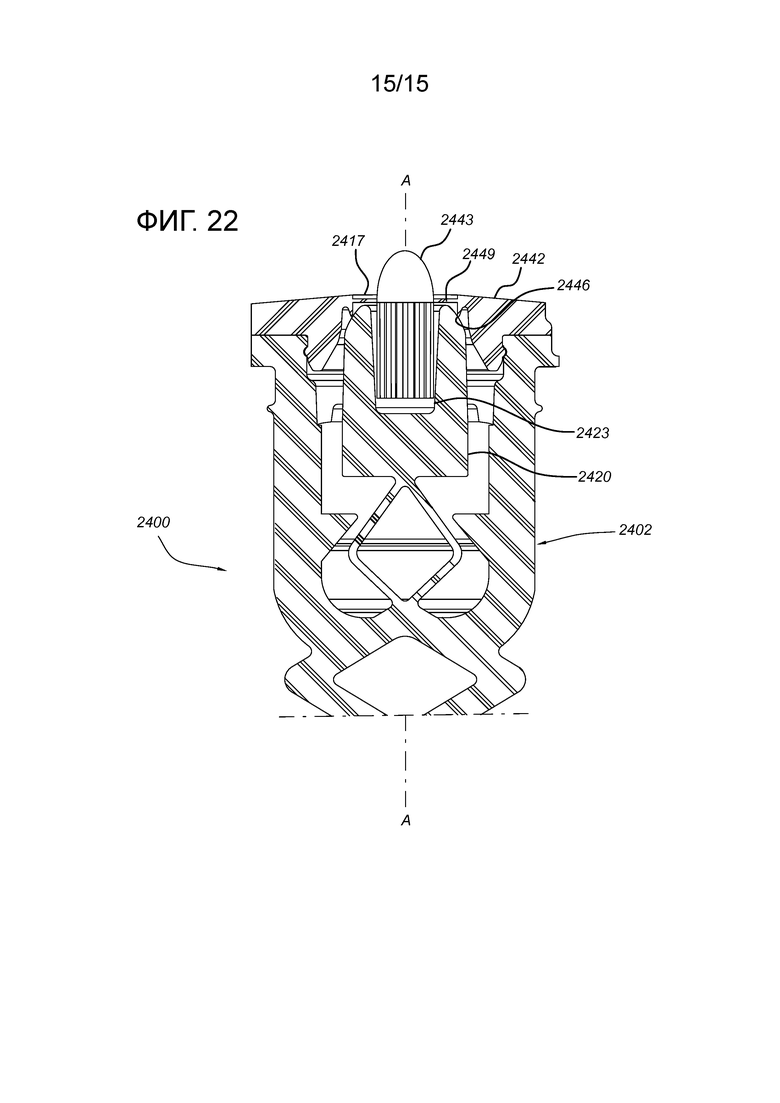

На Фиг. 22 показан подробный вид первой концевой части третьего варианта осуществления пружины согласно настоящему изобретению.

Подробное описание вариантов осуществления настоящего изобретения

На Фиг. 1 показан вид в перспективе выдачной системы 1, в которой может быть осуществлено настоящее изобретение согласно прилагаемой формуле изобретения. Выдачная система 1 включает в себя многоразовое выдачное устройство 100 типа, используемого в ванных комнатах и тому подобном, доступной на рынке под названием TorkTM от SCA HYGIENE PRODUCTS AB. Выдачное устройство 100 более подробно описано в документе WO2011/133085, содержание которого полностью включено в настоящий документ по ссылке. Следует понимать, что этот вариант осуществления является чисто иллюстративным, и что настоящее изобретение также может быть осуществлено в других выдачных системах.

Выдачное устройство 100 включает в себя заднюю оболочку 110 и переднюю оболочку 112, которые зацеплены друг с другом для образования закрытого кожуха 116, который может быть заперт с использованием замка 118. Кожух 116 прикреплен к стене или другой поверхности посредством кронштейна 120. У нижней стороны кожуха 116 находится исполнительный механизм 124, посредством которого выдачная система 1 может быть приведена в действие вручную для выдачи дозы текучей среды для очистки или тому подобного. Работа, которая дополнительно описана далее, описана в контексте ручного исполнительного механизма, но изобретение в равной степени применимо к автоматическому приведению в действие, например, с использованием двигателя и датчика.

На Фиг. 2 показан вид в перспективе выдачного устройства 100 с кожухом 116 в открытой конфигурации и с содержащимися в нем одноразовым контейнером 200 и насосным узлом 300. Контейнер 200 представляет собой сжимаемый контейнер объемом 1000 мл, описанный в документе WO2011/133085, а также в документе WO2009/104992, содержание которого полностью включено в настоящий документ по ссылке. Контейнер 200 имеет в целом цилиндрическую форму и выполнен из полиэтилена. Специалисту в данной области техники будет понятно, что в равной степени применимы другие объемы, формы и материалы, и что контейнер 200 может быть выполнен с возможностью соответствия форме выдачного устройства 100 и выдаваемой текучей среде.

Насосный узел 300 имеет наружную конфигурацию, которая по существу соответствует наружной конфигурации, описанной в документе WO2011/133085. Благодаря этому насосный узел 300 может быть использован взаимозаменяемо с существующими выдачными устройствами 100. Тем не менее, внутренняя конфигурация насосного узла 300 отличается от насоса как из документа WO2011/133085, таки и из документа WO2009/104992, как дополнительно описано далее.

На Фиг. 3 показан вид сбоку одноразового контейнера 200 и насосного узла 300. Как можно видеть, контейнер 200 включает в себя две части. Твердую заднюю часть 210 и мягкую переднюю часть 212. Обе части 210, 212 выполнены из одинакового материала, но имеют разные толщины. По мере опустошения контейнера 200, передняя часть 210 складывается в заднюю часть при выдаче жидкости с помощью насосного узла 300. Эта конструкция исключает проблему накопления вакуума внутри контейнера 200. Специалисту в данной области техники будет понятно, что, несмотря на то, что это является примером формы контейнера, в контексте настоящего изобретения также могут быть использованы другие типы резервуара, включающие в себя, без ограничения, пакеты, саше, цилиндры и тому подобное, как без доступа, так и с доступом в атмосферу. Контейнер может быть заполнен мылом, моющим средством, дезинфицирующим средством, составом для ухода за кожей, увлажняющими средствами и любой другой соответствующей текучей средой и даже медикаментами. В большинстве случаев, текучая среда содержит воду, тем не менее, специалисту в данной области техники будет понятно, что при необходимости могут быть использованы другие вещества, включая масла, растворители, спирты и тому подобное. К тому же, несмотря на то, что далее сделана ссылка на жидкости, выдачное устройство 1 также может выдавать такие текучие среды как дисперсии, суспензии или аэрозоли.

У нижней стороны контейнера 200 предусмотрено жесткое горлышко 214, предусмотренное с соединительным фланцем 216. Соединительный фланец 216 зацепляется с неподвижной втулкой 310 насосного узла 300. Насосный узел 300 также включает в себя скользящую втулку 312, которая оканчивается у окна 318. На скользящей втулке 312 предусмотрен приводящий фланец 314, и неподвижная втулка имеет позиционирующий фланец 316. Обе втулки 310, 312 выполнены посредством инжекционного формования из поликарбоната, хотя специалисту в данной области техники будет понятно, что могут быть использованы другие относительно жесткие формуемые материалы. Во время использования, как более подробно описано далее, скользящая втулка 312 выполнена с возможностью смещения на расстояние D по отношению к неподвижной втулке 310 для осуществления однократного перекачивающего действия.

На Фиг. 4A и 4B показаны виды в поперечном разрезе выдачного устройства 100 с Фиг. 1, на которых показан насосный узел 300 во время работы. Согласно Фиг. 4A, позиционирующий фланец 316 зацеплен посредством позиционирующей канавки 130 на задней оболочке 110. Исполнительный механизм 124 поворачивается у шарнира 132 к передней оболочке 112 и включает в себя зацепляющую часть 134, которая зацепляется под приводящим фланцем 314.

На Фиг. 4B показано положение насосного узла 300 после приложения пользователем силы P к исполнительному механизму 124. На этом виде, исполнительный механизм 124 повернут против часовой стрелки вокруг шарнира 132, приводя к воздействию зацепляющей части 134 на приводящий фланец 314 с силой F, приводящему его в перемещение вверх. До этих пор, выдачная система 1 и ее работа являются по существу такими же, как в существующей системе, известной из документа WO2011/133085.

На Фиг. 5 показан вид в перспективе в разобранном состоянии насосного узла 300 с Фиг. 3, на котором показаны неподвижная втулка 310, скользящая втулка 312, пружина 400 и корпус 500 насоса, совмещенные в осевом направлении на оси A. Неподвижная втулка 310 на своей наружной поверхности предусмотрена с тремя проходящими в осевом направлении направляющими 340, каждая из которых имеет фиксирующую поверхность 342. Скользящая втулка 312 предусмотрена с тремя проходящими в осевом направлении щелями 344, проходящими в осевом направлении через ее наружную поверхность, функции которых дополнительно описаны далее.

На Фиг. 6 показан увеличенный вид в перспективе пружины 400, которая выполнена посредством инжекционного формования как одна деталь из этиленоктенового материала производства ExxonMobil Chemical Co. Пружина 400 включает в себя первую концевую часть 402 и вторую концевую часть 404, совмещенные друг с другом по оси A и соединенные друг с другом посредством множества ромбовидных секций 406 пружины. В этом варианте осуществления, показано пять секций 406 пружины, хотя специалисту в данной области техники будет понятно, что может присутствовать больше или меньше таких секций согласно требуемому коэффициенту жесткости пружины. Каждая секция 406 пружины включает в себя четыре плоских листа 408, соединенных друг с другом вдоль шарнирных линий 410, которые параллельны друг другу и перпендикулярны оси A. Листы 408 имеют криволинейные края 428, и секции 406 пружины соединяются у смежных углов 412.

Первая концевая часть 402 включает в себя цилиндрический поддерживающий элемент 416 клапана и крышку 442, соединенные друг с другом посредством шарнира 444. Выпускное отверстие 418 образовано сквозь поддерживающий элемент 416 клапана.

Вторая концевая часть 404 имеет ребро 430 и тело 432 в форме усеченного конуса, которое сужается в направлении от первой концевой части 402. На своей наружной поверхности тело 432 в форме усеченного конуса образовано с двумя диаметрально противоположными каналами 434. У своего края оно предусмотрено с образованным как одна деталь вторым клапанным элементом 436, выступающим в форме конуса наружу и проходящим от первой концевой части.

Фиг. 7–10 представляют собой соответственно, виды в вертикальной проекции спереди в поперечном разрезе, сбоку и с первого и со второго конца пружины 400.

Обратимся сначала к Фиг. 7, на которой показан вид в поперечном разрезе первой концевой части 402 с частично открытой крышкой 442. Как можно видеть, поддерживающий элемент 416 клапана является полым, образуя камеру 413 клапана, в которой расположен первый клапанный элемент 420, включающий в себя смещающую пружину 421. Камера 413 клапана закрыта крышкой 442, которая предусмотрена с впускным отверстием 417 у ее центра. Вокруг впускного отверстия 417 образовано седло 446 впускного клапана, с которым первый клапанный элемент 420 может образовывать герметичное соединение. Цилиндрический поддерживающий элемент 416 клапана проходит к кольцевому элементу 414, который зацеплен с крышкой 442. Крышка 442 и кольцевой элемент 414 имеют одинаковые диаметры, как дополнительно описано далее. Также внутри камеры 413 клапана видны шлицы 448, которые проходят в осевом направлении к выпускному отверстию 418. Шлицы 448 являются ступенчатыми, посредством чего первый клапанный элемент 420 удерживается внутри камеры 413 клапана.

На этом виде согласно Фиг. 7 хорошо видна ромбовидная форма секций 406 пружины. Пружина 400 показана в своем ненагруженном состоянии, и ее углы 412 образуют внутренний угол α, составляющий около 115°. Специалисту в данной области техники будет понятно, что этот угол может быть отрегулирован для изменения свойств пружины и может лежать в диапазоне 60–160°, 100–130° или 90–120°. Также можно видеть тело 432 в форме усеченного конуса второй концевой части 404 с ребром 430 и вторым клапанным элементом 436.

На Фиг. 8 показан вид сбоку пружины 400 при виде в плоскости ромбовидной формы секций 406 пружины. На этом виде можно видеть шарнирные линии 410, а также криволинейные края 428. Следует заметить, что углы 412, в которых соединяются смежные секции 406 пружины, являются значительно более длинными, чем шарнирные линии 410, в которых соединяются смежные плоские листы 408.

Фиг. 9 представляет собой вид при взгляде на первую концевую часть 402, на котором показаны крышка 442 с впускным отверстием 417 и первый клапанный элемент 420 внутри камеры 413 клапана. На Фиг. 10 показана пружина 400 при взгляде с противоположного конца по сравнению с Фиг. 9, со вторым клапанным элементом 436 в центре и телом 432 в форме усеченного конуса второй концевой части 404 позади него, сквозь которое проходят каналы 434. За второй концевой частью 404 можно видеть криволинейные края 428 смежных секций 406 пружины, которые на этом виде образуют по существу круглую форму. В показанном варианте осуществления, кольцевой элемент 414 представляет собой наиболее широкую часть пружины 400.

Фиг. 11 представляет собой вид в поперечном разрезе по линии XI–XI на Фиг. 8, на котором показано изменение толщины в плоских листах 408 у шарнирной линии 410. Как можно видеть, каждый лист 408 является наиболее толстым у его средней линии в положении Y–Y и становится тоньше к криволинейным краям 428, которые имеют меньшую толщину. Эта сходящаяся на конус форма концентрирует прочность материала пружины у средней линии и силу вокруг средней линии и концентрирует силу вокруг оси A.

На Фиг. 12 более подробно показан корпус 500 насоса с Фиг. 5 при виде спереди в вертикальной проекции. В этом варианте осуществления, корпус 500 насоса также изготовлен из такого же пластомерного материала, как и пружина 400. Это является преимуществом в контексте как изготовления, так и выбрасывания, хотя специалисту в данной области техники будет понятно, что для соответствующих деталей могут быть использованы разные материалы. Корпус 500 насоса включает в себя камеру 510 насоса, которая проходит от входа 502 насоса к выходу 504 насоса. Выход 504 насоса имеет меньший диаметр, чем камера 510 насоса, и оканчивается соплом 512, которое изначально закрыто посредством отвинчивающейся крышки 514. Позади сопла 512 находится кольцеобразный выступ 516. Вход 502 насоса включает в себя опорную часть 518, которая загнута сама на себя и оканчивается утолщенным ободом 520.

На Фиг. 13 показан вид с торца корпуса 500 насоса при взгляде на выход 504 насоса. Корпус 500 насоса является осесимметричным, за исключением отвинчивающейся крышки 514, которая является прямоугольной. Можно видеть изменение диаметра между выходом 504 насоса, камерой 510 насоса и утолщенным ободом 520.

Фиг. 14 представляет собой вид корпуса 500 насоса в продольном разрезе, взятом в направлении XIV–XIV на Фиг. 13. Камера 510 насоса включает в себя гибкую стенку 530, имеющую толстостенную секцию 532 смежно входа 502 насоса и тонкостенную секцию 534 смежно выхода 504 насоса. Тонкостенная секция 534 и толстостенная секция 532 соединяются у перехода 536. Тонкостенная секция 534 сходится на конус по толщине от перехода 536 с уменьшением толщины стенки к выходу 504 насоса. Толстостенная секция 532 сходится на конус по толщине от перехода 536 с увеличением толщины стенки ко входу 502 насоса. В дополнение к изменениям толщины стенок камеры 510 насоса, также предусмотрена кольцевая канавка 540 внутри корпуса 500 насоса у входа 502 насоса и уплотнительные гребни 542 на наружной поверхности опорной части 518. У выхода 504 насоса, сопло 512 окружено перегородкой 513 в форме кольцеобразного выступа, проходящего в осевом направлении вовнутрь к камере 510 насоса.

На Фиг. 15 показан вид в поперечном разрезе насосного узла 300 с Фиг. 3, на котором можно видеть пружину 400, корпус 500 насоса и втулки 310, 312, соединенные друг с другом в положении перед использованием. Неподвижная втулка 310 включает в себя гнездо 330, открытое к ее верхней стороне. Гнездо 330 имеет проходящую вверх охватываемую часть 332, выполненную по размеру с возможностью зацепления внутри опорной части 518 корпуса 500 насоса. Гнездо 330 на своей внутренней поверхности также включает в себя направленные вовнутрь кулачки 334, выполненные по форме с обеспечением зацепления с соединительным фланцем 216 на жестком горлышке 214 контейнере 200 с образованием защелкивающегося соединения. В результате зацепления этих трех частей образуется герметизация по текучей среде, по причине гибкой природы материала корпуса 500 насоса, захватываемого между относительно более жестким материалом соединительного фланца 216 и неподвижной втулки 310. К тому же, уплотнительные гребни 542 на наружной поверхности опорной части 518 зацепляются с жестким горлышком 214 подобно упору. В показанном варианте осуществления, это соединение является неразъемным, но следует понимать, что между насосным узлом 300 и контейнером 200 могут быть предусмотрены другие соединения, например, разъемные.

На Фиг. 15 также показано зацепление между пружиной 400 и корпусом 500 насоса. Впускная часть 402 пружины 400 выполнена по размеру с обеспечением вставления во вход 502 насоса с кольцевым элементом 414 и крышкой 442, сцепленными друг с другом в канавке 540.

У другого конца корпуса 500 насоса, выпускная часть 404 зацеплена внутри выхода 504 насоса. Ребро 430 имеет диаметр, превосходящий диаметр выхода 504 насоса, и предназначено для позиционирования тела 432 в форме усеченного конуса и второго клапанного элемента 436 внутри выхода 504 насоса. Наружная часть выхода 504 насоса также зацеплена в окне 318 скользящей втулки 312 с небольшим выступанием сопла 512. Кольцеобразный выступ 516 выполнен по размеру немного больше, чем окно 318, и поддерживает выход 504 насосав правильном положении в окне 318. Второй клапанный элемент 436 имеет наружный диаметр, немного превосходящий внутренний диаметр выхода 504 насоса, в результате чего также приложено небольшая предварительное нагружение, достаточное для поддерживания герметичного по текучей среде уплотнения в отсутствие какого либо внешнего давления.

На Фиг. 15 также видно, как втулки 310, 312 зацеплены друг с другом во время работы. Скользящая втулка 312 имеет диаметр, который немного превосходит диаметр неподвижной втулки 310, и окружает ее. Три осевые направляющие 340 на наружной поверхности неподвижной втулки 310 зацеплены в соответствующих щелях 344 в скользящей втулке. В положении, показанном на Фиг. 15, пружина 400 находится в ее исходном состоянии, подверженная небольшому предварительному сжатию, и фиксирующие поверхности 342 зацеплены с приводящим фланцем 314.

В положении, показанном на Фиг. 15, контейнер 200 и насосный узел 300 неразъемно соединены друг с другом и поставляются и выбрасываются как единый одноразовый блок. Защелкиваемое соединение между гнездом 330 и соединительным фланцем 216 на контейнере 200 предотвращает отделение неподвижной втулки 310 от контейнера 200. Фиксирующие поверхности 342 предотвращают удаление скользящей втулки 312 из ее положения вокруг неподвижной втулки 310, и корпус 500 насоса и пружина 400 удерживаются внутри втулок 310, 312.

На Фиг. 16 показан вид, подобный Фиг. 15, но с удаленной отвинчивающейся крышкой 514. Здесь насосный узел 300 готов к использованию и может быть установлен в выдачное устройство 100, как показано на Фиг. 2. В целях дальнейшего описания, камера 510 насоса заполнена выдаваемой текучей средой, хотя следует понимать, что при первом открывании отвинчивающейся крышки 514, камера 510 насоса может быть заполнена воздухом. В этом состоянии, второй клапанный элемент 436 герметично упирается во внутренний диаметр выхода 504 насоса, предотвращая выход какой- либо текучей среды через сопло 512. Для понятности, пружина 400 показана только как внешний контур.

На Фиг. 17 показан насосный узел 300 с Фиг. 16 в начале приведения в действие выдачного хода, соответствующего действию, описанному в отношении Фиг. 4A и 4B. Как описано ранее в отношении этих чертежей, приведение в действие пользователем исполнительного механизма 124 приводит к воздействию зацепляющей части 134 на приводящий фланец 314 с приложением силы F. На этом виде, контейнер 200 не показан для понятности.

Сила F приводит к выходу приводящего фланца 314 из зацепления с фиксирующими поверхностями 342 и перемещению скользящей втулки 312 вверх по отношению к неподвижной втулке 310. Эта сила также передается посредством окна 318 и кольцеобразного выступа 516 к выходу 504 насоса, приводя к его перемещению вверх вместе со скользящей втулкой 312. Перемещение вверх другого конца корпуса 500 насоса предотвращено посредством зацепления входа 502 насоса с гнездом 330 неподвижной втулки 310.

Перемещение скользящей втулки 312 по отношению к неподвижной втулке 310 приводит к приложению осевой силы к корпусу 500 насоса. Эта сила передается через гибкую стенку 530 камеры 510 насоса, которая начинает складываться у ее наиболее слабой точки, а именно, тонкостенной секции 534 смежно выхода 504 насоса. По мере складывания камеры 510 насоса, ее объем уменьшается, и текучая среда выбрасывается через сопло 512. Обратное течение текучей среды через вход 502 насоса предотвращено посредством первого клапанного элемента 420, который прижат к седлу 446 впускного клапана посредством смещающей пружины 421 и дополнительно посредством давления текучей среды внутри камеры 510 насоса.

К тому же, сила передается через пружину 400 посредством зацепления между ребром 430 и выходом 504 насоса, и кольцевого элемента 414, зацепленного в канавке 540 у входа 502 насоса. Это приводит к сжатию пружины 400, посредством чего увеличивается внутренний угол α у углов 412.

Фиг. 17A представляет собой подробный вид в перспективе выхода 504 насоса с Фиг. 17, на котором более подробно показана работа второго клапанного элемента 436. На этом виде пружина 400 показана не в разрезе. Как можно видеть, тонкостенная секция 534 сложена посредством частичного сворачивания самой на себя смежно кольцеобразного выступа 516. Под кольцеобразным выступом 516, выход 504 насоса имеет относительно более толстую стенку и поддерживается в окне 318, сохраняя свою форму и предотвращая смятие или складывание. Как можно видеть на этом чертеже, ребро 430 прерывается у канала 434, который проходит вдоль наружной поверхности тела 432 в форме усеченного конуса до второго клапанного элемента 436. Этот канал 434 обеспечивает прохождение текучей среды от камеры 510 насоса для соприкосновения со вторым клапанным элементом 436 и приложения к нему давления. Давление вызывает отгибание материала второго клапанного элемента 436 из зацепления с внутренней стенкой выхода 504 насоса, в результате чего текучая среда может проходить за второй клапанный элемент 436 и достигать сопла 512. То, как в точности складывается второй клапанный элемент 436, зависит от величины и скорости приложения силы F и других факторов, таких как природа текучей среды, предварительное нагружение второго клапанного элемента 436, а также его материал и размеры. Они могут быть изменены согласно требованиям. На этом чертеже также можно видеть, как перегородка 513 отклоняет поток внутри выхода 504 насоса. В частности, поток, проходящий за второй клапанный элемент 436, не может входить прямо в сопло 512 и отклоняется в осевом направлении вверх перед обращением к соплу в форме сконцентрированной струи. Благодаря этому обеспечена более однородная струя, выходящая из сопла 512. В этом контексте, изобретение также относится к камере насоса, имеющей выпускной клапан в форме кольцеобразной юбки и центральное выпускное сопло, и в которой между выпускным клапаном и соплом предусмотрена перегородка для отклонения потока жидкости, проходящего за кольцеобразную юбку в направлении от сопла.

На Фиг. 18 показан насосный узел 300 с Фиг. 17 в полностью сжатом состоянии при сжатии во время исполнительного хода. Скользящая втулка 312 перемещена вверх на расстояние D по отношению к исходному положению на Фиг. 16, и приводящий фланец 314 уперт в позиционирующий фланец 316. В этом положении, камера 310 насоса максимально сложена, и при этом тонкостенная секция 534 полностью перевернута. Пружина 400 также максимально сложена, и все ромбовидные секции 406 пружины полностью сложены по существу в плоскую конфигурацию, в которой листы 408 лежат вблизи друг от друга и, фактически, все листы 408 почти параллельны друг другу. Также, несмотря на то, что упомянуты полностью сдавленные и сложенные состояния, следует заметить, что это не является обязательным, и работа насосного узла 300 может происходить только в части полного диапазона перемещения соответствующих компонентов.

В результате складывания секций 406 пружины, внутренний угол α у углов 412 приближается к 180°, и общий диаметр пружины 400 в этой точке увеличивается. Как видно на Фиг. 18, пружина 400, которая изначально находится на небольшом расстоянии от гибкой стенки 530, входит в соприкосновение с камерой насоса. По меньшей мере в области тонкостенной секции 534, секции 406 пружины прилагают к гибкой стенке 530 силу, приводя к ее растяжению.

После достижения насосом положения на Фиг. 18, дальнейшее сжатие пружины 400 не происходит, и текучая среда прекращает течь через сопло 512. Второй клапанный элемент 436 снова закрывается в герметичное соприкосновение с выходом 504 насоса. В проиллюстрированном варианте осуществления, ход, образованный расстоянием D, составляет около 10 мм, и объем выданной текучей среды составляет около 1,1 мл. Следует понимать, что эти расстояния и объемы могут быть отрегулированы согласно требованиям.

После отпускания пользователем исполнительного механизма 124 или иного прерывания силы F, сжатая пружина 400 прилагает к корпусу 500 насоса результирующую возвратную силу. Пружина, показанная в настоящем варианте осуществления, в своем полностью сжатом состоянии прилагает осевую силу величиной 20Н. Эта сила, действует между кольцевым элементом 414 и ребром 430 и прилагает возвратную силу между входом 502 насоса и выходом 504 насоса для обеспечения возвращения камеры 510 насоса в ее исходное состояние. Корпус 500 насоса, посредством своего зацепления с втулками 310, 312 также приводит к возвращению этих элементов в их исходное положение, показанное на Фиг. 16.

По мере расширения пружины 400, камера 510 насоса также увеличивается в объеме, приводя к образованию пониженного давления в текучей среде, содержащейся в камере 510 насоса. Второй клапанный элемент 436 закрыт, и любое пониженное давление обеспечивает более надежное прижимание второго клапанного элемента 436 к внутренней поверхности выхода 504 насоса. На Фиг. 18A подробно показана первая концевая часть 402 клапана 400 во время этой фазы работы. По мере уменьшения давления внутри камеры 510 насоса, относительно более высокое давление в контейнере 200 прилагает результирующую силу к первому клапанному элементу 420, действующую вниз против смещения смещающей пружины 421. Первый клапанный элемент 420 выходит из соприкосновения с седлом 446 впускного клапана, позволяя текучей среде течь в камеру 510 насоса через камеру 413 клапана. Также на этом виде можно видеть кольцевое уплотнение 415, которое соприкасается с толстостенной секцией 532 камеры 510 насоса, предотвращая прохождение текучей среды вдоль наружной поверхности цилиндрического поддерживающего элемента 416 клапана.

Специалисту в данной области техники будет понятно, что пружина может образовывать большую возвратную силу во время обратного хода. Тем не менее, по мере расширения пружины 400, ее сила также может быть частично увеличена посредством радиального давления, воздействующего на нее от гибкой стенки 530 камеры 510 насоса. Камера 510 насоса также может прилагать свою собственную возвратную силу к скользящей втулке 312 в результате сворачивания тонкостенной секции 534, которая стремится вернуться в ее исходную форму. Ни возвратная сила пружины 400, ни возвратная сила камеры 510 насоса не являются линейными, но они обе вместе могут быть приспособлены для обеспечения требуемой характеристики пружины. В частности, камера 510 насоса может прилагать относительно большую возвратную силу в положении, показанном на Фиг. 17, в котором гибкая стенка 530 только начинает сворачиваться. Пружина 400 может прилагать свою максимальную силу, когда она полностью сжата, в положении согласно Фиг. 18.

Пружина 400, показанная на Фиг. 6–11, и корпус 500 насоса, показанный на Фиг. 12–14, выполнены по размерам с возможностью перекачивания объема около 1–2 мл, например, около 1,1 мл. В насосе, выполненном по размерам для перекачивания 1,1 мл, плоские листы 408 имеют длину около 7 мм, измеренную как расстояние между шарнирными линиями 410, вокруг которых они изгибаются. Они имеют толщину около своих средних линий, составляющую около 1 мм. Общая длина пружины составляет около 58 мм. Корпус 500 насоса имеет общую длину около 70 мм, причем камера 510 насоса составляет около 40 мм и имеет внутренний диаметр около 15 мм и минимальную толщину стенки около 0,5 мм. Специалисту в данной области техники будет понятно, что эти размеры являются только примерами.

Насос/пружина при сжатии может развивать максимальное сопротивление в диапазоне 1–50 Н или в диапазоне 20–25 Н. К тому же, Furthermore, the насос_/пружин_ bias on the reverse stroke for an empty насос_ may be между 1 N и 50 N, между 1 N и 30 N, между 5 N и 20 N, или между 10 N и 15 N. В целом, сдавливающие или смещающие силы могут зависеть от предполагаемого объема насоса и быть пропорциональными ему. Приведенные выше величины могут соответствовать ходу для перекачивания 1 мл.

На Фиг. 19 показан увеличенный вид первой концевой части 402 пружины 400 с Фиг. 6, при виде в поперечном разрезе, при изготовлении согласно одному варианту осуществления. Как можно видеть, крышка 442 прикреплена к поддерживающему элементу 416 клапана посредством шарнира 444. Благодаря этому оба компонента могут быть формованы как одно целое и после этого закрыты посредством шарнира для образования камеры 413 клапана. Первый клапанный элемент 420 и смещающая пружина 421 в этом случае отделены от поддерживающего элемента 416 клапана и вместо этого соединены с верхней секцией 406 пружины у шарнирной линии 410 посредством перемычки 445, которая впоследствии отламывается во время сборки. На этом чертеже также можно видеть конструкцию первого клапанного элемента 420, имеющего в целом форму пули с отверстием 423, открывающимся в направлении от смещающей пружины 421. Отверстие 423 ограничивает толщину материала первого клапанного элемента 420, посредством этого уменьшая возможное искривление компонента во время процесса инжекционного формования.

На Фиг. 20 и 21 показан второй вариант осуществления пружины 1400, в котором элементы, подобные элементам в первом варианте осуществления, обозначены такими же ссылочными позициями с предшествующим числом 1000. На Фиг. 20 показан вид спереди в вертикальной проекции пружины, соответствующий виду на Фиг. 7. В остальном пружина 1400 идентична пружине 400, за исключением конструкции первой концевой части 1402. Как можно видеть на этом чертеже, камера 1413 клапана предусмотрена с выпускными отверстиями 1418 у передней и задней сторон имеющего форму скобы поддерживающего элемента 1416 клапана, который заканчивается у его верхней стороны в кольцевом элементе 1414. Внутри камеры 1413 клапана можно видеть первый клапанный элемент 1420 с его смещающей пружиной 1421. Как и в первом варианте осуществления, первая концевая часть 1402 включает в себя крышку 1442, соединенную с кольцевым элементом 1414 посредством шарнира 1444.

На Фиг. 21 показан увеличенный вид в поперечном разрезе первой концевой части 1402 пружины 1400. На этом чертеже можно видеть, что смещающая пружина 1421 образована как одна деталь с основанием камеры 1413 клапана. Выпускные отверстия 1418 и скобообразная форма поддерживающего элемента 1416 клапана обеспечивают доступ для формовочных инструментов для обеспечения инжекционного формования пружины 1400 как одной детали с находящимся на своем месте первым клапанным элементом 1420 и крышкой 1442, соединенной посредством шарнира 1444. Во время сборки нужно просто закрыть крышку 1442 на кольцевом элементе 1414 при вставлении пружины 1400 в соответствующий корпус 500 насоса. на Фиг. 21 также проиллюстрировано кольцевое уплотнение 1415 вокруг наружной окружности поддерживающего элемента 1416.

На Фиг. 22 показан третий вариант осуществления пружины 2400, близко соответствующей пружине 1400, в котором одинаковые элементы обозначены одинаковыми ссылочными позициями с предшествующим числом 2000. В этом варианте осуществления, первая концевая часть 2402 показана в поперечном разрезе с закрытой крышкой 2442. В отличие от предшествующих вариантов осуществления, крышка 2442 предусмотрена с центральной направляющей 2443, поддерживаемой внутри впускного отверстия 2417 посредством распорок 2449. Центральная направляющая 2443 зацеплена внутри отверстия 2423 первого клапанного элемента 2420 и способствует стабилизации перемещения первого клапанного элемента 2420 и поддерживанию его совмещения с осью A. К тому же, в этом варианте осуществления, седло 2446 клапана утончается с образованием острого края для лучшей герметизации, например, в случае летучих жидкостей. Следует понимать, что такое седло клапана также может быть образовано в любом из описанных выше вариантов осуществления, и что выбор седла клапана зависит от конкретного предполагаемого использования.

Таким образом, настоящее изобретение описано со ссылкой на описанные выше варианты осуществления. Следует понимать, что могут быть выполнены различные модификации и альтернативные формы этих вариантов осуществления, хорошо понятные специалистам в данной области техники, без отхода от сущности и объема изобретения, определенных в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС ДЛЯ ВЫДАЧИ ТЕКУЧИХ СРЕД | 2015 |

|

RU2683750C1 |

| НАСОС С ПОЛИМЕРНОЙ ПРУЖИНОЙ | 2015 |

|

RU2702403C1 |

| ДИСПЕНСЕР | 2016 |

|

RU2721206C2 |

| НАСОС ДЛЯ СИСТЕМЫ ДЛЯ ВЫДАЧИ ЖИДКОСТИ В ФОРМЕ БРЫЗГ, УЗЕЛ РАЗБРЫЗГИВАЮЩЕГО СОПЛА, СИСТЕМА ДЛЯ ВЫДАЧИ ЖИДКОСТИ В ФОРМЕ БРЫЗГ И СПОСОБ ВЫДАЧИ ЖИДКОСТИ В ФОРМЕ БРЫЗГ | 2015 |

|

RU2660036C1 |

| ПРОТИВОКАПЕЛЬНОЕ ВЫДАЧНОЕ УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ СРЕДЫ | 2009 |

|

RU2506211C2 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ ЖИДКОСТНОЙ СРЕДЫ | 2010 |

|

RU2552863C2 |

| ТАРЕЛЬЧАТЫЙ КЛАПАН С РЕГУЛИРУЕМЫМ ГАСИТЕЛЕМ ПУЛЬСАЦИЙ И УПРУГО ПОДДЕРЖИВАЕМОЙ НАПРАВЛЯЮЩЕЙ | 2014 |

|

RU2700861C2 |

| ВЫДАЧНОЕ УСТРОЙСТВО ДЛЯ ГОРЯЧИХ И ХОЛОДНЫХ НАПИТКОВ | 2011 |

|

RU2600720C2 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ДОБАВКИ В ЖИДКОСТЬ | 2000 |

|

RU2238234C2 |

| ВЫДАЧНОЕ УСТРОЙСТВО ДЛЯ ГОРЯЧИХ И ХОЛОДНЫХ НАПИТКОВ | 2011 |

|

RU2552766C2 |

Изобретение относится к насосам типа, используемого для выдачи текучих сред. Предлагается пластомерная пружина для использования в насосе для текучей среды, причем пружина содержит первую концевую часть и вторую концевую часть и одну или более секций пружины между ними, соединяющих первую концевую часть со второй концевой частью и выполненных с возможностью сжатия в осевом направлении пружины из исходного состояния в сжатое состояние, причем первая концевая часть образует камеру клапана для вставления с возможностью удерживания подвижного элемента клапана, причем камера клапана включает в себя седло клапана, в которое может герметично упираться клапанный элемент для предотвращения потока текучей среды через камеру клапана, причем камера клапана дополнительно содержит поддерживающий элемент клапана и крышку, выполненные с возможностью обеспечения позиционирования клапанного элемента в камере клапана во время процесса изготовления. Технический результат – упрощение конструкции и повышение ее надежности. 8 н. и 25 з.п. ф-лы, 22 ил.

1. Пластомерная пружина для использования в насосе для текучей среды, причем пружина содержит первую концевую часть и вторую концевую часть и одну или более секций пружины между ними, соединяющих первую концевую часть со второй концевой частью и выполненных с возможностью сжатия в осевом направлении пружины из исходного состояния в сжатое состояние, причем первая концевая часть образует камеру клапана для вставления с возможностью удерживания подвижного элемента клапана, причем камера клапана включает в себя седло клапана, в которое может герметично упираться клапанный элемент для предотвращения потока текучей среды через камеру клапана, причем камера клапана дополнительно содержит поддерживающий элемент клапана и крышку, выполненные с возможностью обеспечения позиционирования клапанного элемента в камере клапана во время процесса изготовления.

2. Пружина по п. 1, в которой седло клапана образовано вокруг отверстия сквозь крышку.

3. Пружина по п. 1 или 2, в которой крышка образована как одна деталь с камерой клапана и шарнирно соединена с ней.

4. Пружина по любому из предшествующих пунктов, дополнительно содержащая смещающую пружину в камере клапана для смещения подвижного элемента клапана к седлу.

5. Пружина по п. 4, в которой смещающая пружина и/или подвижный элемент клапана образованы как одна деталь с первой концевой частью.

6. Пружина по любому из предшествующих пунктов, в которой каждая секция пружины содержит четыре плоских листа, соединенных друг с другом вдоль шарнирных линий, которые параллельны друг другу и перпендикулярны осевому направлению, для образования ромбовидной формы.

7. Пружина по п. 6, в которой листы утончаются от относительно более толстой средней линии к относительно более тонким краям.

8. Пружина по любому из предшествующих пунктов, в которой каждая секция пружины имеет криволинейные края, в результате чего пружина имеет в целом круглую конфигурацию, при взгляде в осевом направлении.

9. Пружина по любому из предшествующих пунктов, в которой каждая секция пружины выполнена с возможностью сжатия из открытой конфигурации по существу в плоскую конфигурацию.

10. Пружина по любому из предшествующих пунктов, в которой каждая секция пружины может сжиматься в осевом направлении до величины менее 60%, предпочтительно менее 50%, от ее несжатой длины.

11. Пружина по любому из предшествующих пунктов, в которой несколько секций пружины последовательно соединены друг с другом в осевом направлении для соединения первой концевой части со второй концевой частью.

12. Пружина по п. 11, в которой в их исходном состоянии секции пружины соединены у смежных углов, имеющих внутренний угол, лежащий в диапазоне 60-160°.

13. Пружина по п. 11 или 12, содержащая по меньшей мере три, предпочтительно идентичные, секции пружины.

14. Пружина по любому из предшествующих пунктов, в которой по меньшей мере секции пружины содержат материал, имеющий модуль упругости при изгибе, лежащий в диапазоне 15-40 МПа, предпочтительно 20-30 МПа, наиболее предпочтительно 25-27 МПа (ASТМ D-790).

15. Пружина по любому из предшествующих пунктов, в которой по меньшей мере секции пружины содержат материал, имеющий предел прочности на разрыв, лежащий в диапазоне 3-10 МПа, предпочтительно 5-8 МПа (ASТМ D-638).

16. Пружина по любому из предшествующих пунктов, в которой по меньшей мере секции пружины содержат материал, имеющий показатель текучести расплава, составляющий по меньшей мере 1 г/мин (10 dg/min), более предпочтительно лежащий в диапазоне 2-5 г/мин (20-50 dg/min) (Стандарт ISO 1133-1).

17. Пружина по любому из предшествующих пунктов, в которой по меньшей мере секции пружины содержат сополимер этилена и альфа-олефина, предпочтительно этиленоктан.

18. Пружина по любому из предшествующих пунктов, дополнительно содержащая образованный как одна деталь второй клапанный элемент, образованный как окружной элемент, выступающий наружу, предпочтительно образованный как плоский диск, или окружная юбка, или усеченный конус, проходящий от второй концевой части.

19. Насос, содержащий: корпус насоса, имеющий удлиненную камеру насоса; и пружину по любому из предшествующих пунктов, расположенную в камере насоса и проходящую от входа насоса смежно первой концевой части к выходу насоса смежно второй концевой части.

20. Насос по п. 19, в котором камера насоса выполнена с возможностью сжатия вместе с пружиной в осевом направлении.

21. Насос по п. 20, в котором камера насоса содержит гибкую стенку, которая сворачивается во время сжатия камеры насоса.

22. Насос по любому из пп. 19-21, в котором первая и вторая концевые части зацепляются с входом насоса и выходом насоса соответственно, с обеспечением удерживания такого зацепления во время сжатия камеры насоса.

23. Насос по любому из пп. 19-22, в котором корпус насоса и/или пружина выполнены посредством инжекционного формования из одинакового материала.

24. Насос по любому из пп. 19-22, в котором корпус насоса и/или пружина выполнены посредством инжекционного формования из разных материалов.

25. Насос по любому из пп. 19-24, в котором пружина содержит подвижный элемент клапана, удерживаемый в камере клапана с обеспечением потока текучей среды через камеру клапана в направлении от первой концевой части ко второй концевой части и с предотвращением потока в противоположном направлении.

26. Насос по любому из пп. 19-25, в котором корпус насоса и вторая концевая часть взаимодействуют для образования одноходового выпускного клапана, обеспечивающего поток от первой концевой части ко второй концевой части.

27. Насос по любому из пп. 19-26, в котором камера клапана содержит крышку, и корпус насоса зацепляется с крышкой и удерживает ее.

28. Насосный узел, содержащий насос по любому из пп. 19-27 и две втулки, расположенные с возможностью скользящего взаимодействия для направления насоса во время перекачивающего хода, включающие в себя неподвижную втулку, зацепленную с входом насоса, и скользящую втулку, зацепленную с выходом насоса.

29. Одноразовая упаковка для выдачи текучей среды, содержащая насос по любому из пп. 19-27 или насосный узел по п. 28, герметично соединенный со сжимаемым контейнером для продукта.

30. Способ выдачи текучей среды из насоса по любому из пп. 19-27, причем способ содержит приложение осевой силы к корпусу насоса между входом насоса и выходом насоса с обеспечением осевого сжатия пружины и уменьшения объема камеры насоса.

31. Форма для инжекционного формования, имеющая форму пружины по любому из пп. 1-18.

32. Выдачное устройство, выполненное с возможностью выполнения способа по п. 30 с одноразовой упаковкой для выдачи текучей среды по п. 29.

33. Интегрально образованный клапан, содержащий поддерживающий элемент клапана и крышку, интегрально соединенные друг с другом посредством подвижного шарнира и образующие вместе камеру клапана, причем крышка содержит впускное отверстие в камеру клапана, причем клапан дополнительно содержит клапанный элемент, имеющий смещающую пружину, образованную интегрально с поддерживающим элементом клапана, причем смещающая пружина обеспечивает смещение клапанного элемента к седлу клапана, образованному вокруг впускного отверстия.

| EP 1243216 A1 25.09.2002 | |||

| US 5114052 A, 19.05.1992 | |||

| US 5664703 A, 09.09.1997 | |||

| WO 2013024580 A1, 21.02.2013 | |||

| WO 2015106868 A1, 23.07,2015 | |||

| ЭЛАСТОМЕРНАЯ ПРУЖИНА | 2006 |

|

RU2409776C2 |

Авторы

Даты

2020-07-22—Публикация

2017-03-29—Подача