Область техники, к которой относится изобретение

Настоящее изобретение, в общем, относится к реакторам осаждения. Более конкретно, но не исключительно, изобретение относится к таким реакторам осаждения, в которых материал осаждается на поверхностях посредством последовательных самонасыщающихся поверхностных реакций.

Уровень техники

Этот раздел иллюстрирует полезную информацию из уровня техники, не признавая при этом любой способ, раскрытый в данном документе, как отображающий состояние уровня техники.

Способ атомно-слоевой эпитаксии (ALE, от англ. Atomic Layer Epitaxy) был изобретен доктором Туомо Сунтолой (Dr. Tuomo Suntola) в начале 1970-х годов. Другим родовым названием указанного способа является атомно-слоевое осаждение (ALD, от англ. Atomic Layer Deposition), и в настоящее время оно используется вместо ALE. ALD представляет собой специальный способ химического осаждения, основанный на последовательном введении по меньшей мере двух реакционноспособных прекурсоров по меньшей мере на один субстрат.

Тонкие пленки, выращенные способом ALD, являются плотными, без отверстий и имеют одинаковую толщину по всей площади. Например, в одном эксперименте с помощью термического ALD был выращен оксид алюминия из триметилалюминия (СН3)зА1, также упоминаемый как ТМА, и воды при 250-300°С, причем наблюдался только 1% неоднородности по поверхности субстрата.

Одним из интересных применений способа ALD является нанесение покрытия на мелкие частицы, например на порошковый материал. Может быть желательным, например, осаждение тонкого покрытия на частицах для изменения поверхностных свойств этих частиц при сохранении их объемных свойств.

В патентном документе US 2009155590 А1 раскрыт способ покрытия частиц с помощью атомно-слоевого осаждения, причем указанный способ включает в себя этап псевдоожижения указанных частиц в реакторе с псевдоожиженным слоем с использованием первого газообразного реагента, содержащего первый реагент для по существу полного покрытия указанных частиц монослоем указанного первого реагента.

В патентном документе WO 2013171360 А1 раскрыт способ, в котором в реактор ALD с помощью быстроразъемного соединения вводят картридж, и внутри картриджа для осаждения образуют псевдоожиженный слой.

Раскрытие сущности изобретения

Согласно первому примерному аспекту изобретения предложен способ осаждения, в котором:

обеспечивают реактор осаждения с сосудом для субстрата в реакционной камере;

обеспечивают источник вибрации, изолированный снаружи реакционной камеры или изолированный внутри реакционной камеры;

наносят покрытие на материал в виде частиц внутри сосуда для субстрата с помощью самонасыщающихся поверхностных реакций с использованием направленного сверху вниз потока прекурсора, проходящего через сосуд для субстрата; и

вызывают перемещения в материале в виде частиц внутри сосуда для субстрата с помощью изолированного источника вибрации во время нанесения покрытия на материал в виде частиц.

В некоторых вариантах осуществления перемещения вызывают снаружи реакционной камеры или снаружи реакционного пространства реакционной камеры. В некоторых вариантах осуществления вибрацию передают в реакционный сосуд без приложения вибрации к корпусу реактора. Источник вибрации в одном варианте осуществления изолирован от корпуса реактора. Источник вибрации в одном варианте осуществления эластично изолирован или изолирован неконтактными средствами (например, отделен физически или отделен расстоянием) от корпуса реактора. Сосуд для субстрата в одном варианте осуществления эластично изолирован от корпуса реактора. Корпус реактора в одном варианте осуществления содержит стенки реакционной камеры и форвакуумную линию.

Что касается термина "самонасыщающиеся поверхностные реакции", определяющего используемую технологию как атомно-слоевое осаждение (ALD), следует понимать, что ALD в этом контексте также включает в себя подтипы ALD, такие как MLD (молекулярно-слоевое осаждение), PEALD (плазмостимулированное атомно-слоевое осаждение) и фотостимулированное атомно-слоевое осаждение (известное также как стимулированное вспышкой ALD).

Термин "вибрация" следует толковать в широком смысле, охватывая также различные колебательные (встряхивающие) перемещения.

В некоторых вариантах осуществления направленный сверху вниз поток прекурсора проходит через сосуд для субстрата через весь его объем. Тогда ограниченный канал через сосуд отсутствует, а химический поток направлен вниз через все внутреннее пространство или весь объем, образованный сосудом для субстрата для улучшения однородности.

В некоторых вариантах осуществления способ включает в себя использование сосуда для субстрата, объем которого не имеет поперечных структур относительно указанного направленного сверху вниз потока прекурсора. В некоторых вариантах осуществления сосуд для субстрата невращающийся.

В некоторых вариантах осуществления поток прекурсора в форвакуумную линию реакционной камеры по любому пути, отличному от пути через материал в виде частиц, предотвращают для улучшения эффективности химического потока и/или выравнивания давления в реакторе. В некоторых вариантах осуществления это реализуется посредством герметизации. В некоторых вариантах осуществления между сосудом для субстрата и стенкой реакционной камеры расположено уплотнение, или между лотком для субстрата, удерживающим сосуд для субстрата, и стенкой реакционной камеры. Уплотнение может представлять собой эластичное уплотнение, например уплотнительное кольцо круглого сечения. В некоторых других вариантах осуществления сосуд или лоток для субстрата покоится на гладкой плоскости или на гладком краю стенки реакционной камеры без какого-либо уплотнения или другого эластичного изолирующего элемента между ними.

В некоторых вариантах осуществления изолированный источник вибрации снабжен эластичной или бесконтактной изоляцией от стенок реакционной камеры. В некоторых вариантах осуществления вибрация передается на сосуд для субстрата, контейнер, который отделен от стенок реакционной камеры.

В некоторых вариантах осуществления способ включает в себя передачу вибрации от источника вибрации через волновод к материалу в виде частиц.

В некоторых вариантах осуществления способ включает в себя вызов перемещения в материале в виде частиц путем индуцирования вибрации от источника вибрации посредством беспроводной индукции. В некоторых вариантах осуществления вибрация индуцируется через сосуд для субстрата. В некоторых вариантах осуществления вибрация индуцируется посредством индукции с помощью волновода.

В некоторых вариантах осуществления сосуд для субстрата эластично изолирован от стенки реакционной камеры.

В некоторых вариантах осуществления ультразвуковая вибрация используется для того, чтобы вызвать перемещения в материале в виде частиц. В некоторых вариантах осуществления, соответственно, источник вибрации генерирует ультразвуковую вибрацию. В некоторых вариантах осуществления ультразвуковая вибрация передается от источника ультразвуковой вибрации к материалу в виде частиц.

В некоторых вариантах осуществления способ включает в себя передачу вибрации через волновод в сосуд для субстрата. В некоторых вариантах осуществления энергия вибрации передается своей собственной мощностью от источника вибрации к материалу в виде частиц.

В некоторых вариантах осуществления способ включает в себя передачу ультразвуковых вибраций от источника вибрации в реакционный сосуд через волноводный элемент, расположенный в форвакуумной линии реакционной камеры.

В некоторых вариантах осуществления источник вибрации эластично изолирован от форвакуумной линии реакционной камеры. В некоторых вариантах осуществления источник вибрации физически отделен от форвакуумной линии эластичным элементом.

В некоторых вариантах осуществления источник вибрации, изолированный внутри реакционной камеры, расположен в условиях вакуума. В некоторых вариантах осуществления источник вибрации, изолированный внутри реакционной камеры, расположен вне реакционного пространства (через которое проходит вертикальный поток пара прекурсора), но внутри общего пространства, ограниченного стенками реакционной камеры. В некоторых вариантах осуществления этот источник вибрации отделен от основного объема реакционной камеры. Он может быть расположен в ограниченном пространстве или в дополнительной камере, отделенной от основного объема реакционной камеры. Ограниченное пространство может быть отделено узким проходом от остальной части реакционной камеры. Условия процесса, например температура и/или давление, во время ALD-обработки в ограниченном пространстве могут отличаться от условий в остальной части реакционной камеры. В одном варианте осуществления температура в ограниченном пространстве ниже температуры в остальной части реакционной камеры, что позволяет использовать более чувствительный к температуре источник вибрации. В одном варианте осуществления давление в ограниченном пространстве выше давления в остальной части реакционной камеры, что предотвращает прохождение паров прекурсора (или реагентов) в ограниченное пространство, в котором расположен источник вибрации. В одном варианте осуществления обеспечивается поток продувочного газа в ограниченное пространство и оттуда в остальную часть (или реакционное пространство) реакционной камеры для предотвращения прохождения паров прекурсора (или реагентов) в ограниченное пространство.

В некоторых вариантах осуществления способ включает в себя изолирование источника вибрации (который изолирован внутри реакционной камеры) от остальной части реакционной камеры за счет условий процесса.

В некоторых вариантах осуществления источник вибрации, который изолирован внутри реакционной камеры, отделен от основного объема реакционной камеры (или от реакционного пространства).

Одним из примеров многих применений раскрытого способа является нанесение влагонепроницаемого покрытия для чувствительных к влаге частиц.

Согласно второму примерному аспекту изобретения предложен реактор осаждения, содержащий:

реакционную камеру, в которой расположен сосуд для субстрата; и

источник вибрации, изолированный снаружи реакционной камеры или изолированный внутри реакционной камеры, причем реактор осаждения выполнен с возможностью нанесения покрытия на материал в виде частиц внутри сосуда для субстрата с помощью самонасыщающихся поверхностных реакций с использованием направленного сверху вниз потока прекурсора, проходящего через сосуд для субстрата, и с возможностью вызова перемещений в материале в виде частиц внутри сосуда для субстрата посредством изолированного источника вибрации во время нанесения покрытия на материал в виде частиц.

Реактор (ALD-реактор) может быть реактором без псевдоожиженного слоя. Используемые химические вещества (например, пар прекурсора) могут просто проходить через материал в виде частиц вниз. Согласно некоторым вариантам осуществления изобретения в поперечно-поточном реакторе с однородным химическим потоком указанный поток может проходить в направлении сверху вниз через проницаемый сосуд для субстрата. В некоторых вариантах осуществления дно сосуда для субстрата является проницаемым, что позволяет пару прекурсора или газам проходить через него, но не материалу в виде частиц. В некоторых вариантах осуществления сосуд для субстрата имеет проницаемую крышку, позволяющую проходить через нее пару прекурсора или газам, но не материалу в виде частиц. В некоторых вариантах осуществления реакционная камера имеет круглое поперечное сечение.

В некоторых вариантах осуществления сосуд для субстрата выполнен с возможностью прохождения направленного сверху вниз потока прекурсора через весь объем сосуда для субстрата.

В некоторых вариантах осуществления объем, заданный сосудом для субстрата, выполнен без поперечных структур относительно указанного направленного сверху вниз потока прекурсора.

В некоторых вариантах осуществления сосуд для субстрата имеет круглое поперечное сечение.

В некоторых вариантах осуществления реактор содержит эластичную или бесконтактную изоляцию, которая изолирует источник вибрации от реакционной камеры.

В некоторых вариантах осуществления реактор осаждения содержит волноводный элемент, выполненный с возможностью передачи вибрации от источника вибрации к материалу в виде частиц. В некоторых вариантах осуществления волноводный элемент расположен в форвакуумной линии реакционной камеры.

В некоторых вариантах осуществления источник вибрации выполнен с возможностью вызова перемещений в материале в виде частиц за счет индуцирования вибрации посредством беспроводной индукции.

В некоторых вариантах осуществления источник вибрации выполнен с возможностью генерирования ультразвуковой вибрации.

В некоторых вариантах осуществления реактор выполнен с возможностью передачи ультразвуковых вибраций от источника вибрации к реакционному сосуду через волноводный элемент, расположенный в вакуумной линии реакционной камеры.

В некоторых вариантах осуществления источник вибрации эластично изолирован от форвакуумной линии реакционной камеры. В некоторых вариантах осуществления реактор осаждения включает в себя первый эластичный изолирующий элемент, выполненный с возможностью изолирования источника вибрации для предотвращения нежелательной вибрации.

В некоторых вариантах осуществления сосуд для субстрата эластично изолирован от стенки реакционной камеры. В некоторых вариантах осуществления реактор осаждения содержит второй эластичный изолирующий элемент или эластичное уплотнение, выполненное с возможностью изолирования сосуда для субстрата для предотвращения нежелательной вибрации.

В некоторых вариантах осуществления реактор содержит лоток для субстрата, выполненный с возможностью удержания на нем сосуда для субстрата. В некоторых вариантах осуществления генерируемая вибрация передается на лоток для субстрата, чтобы осуществлять вибрацию лотка для субстрата и через него -материала в виде частиц в сосуде для субстрата, находящемся на нем. В некоторых вариантах осуществления лоток для субстрата является проницаемым, что позволяет проходить через него пару прекурсора или газам, но не материалу в виде частиц. В некоторых вариантах осуществления вертикальный направленный сверху вниз поток газов может продолжаться как через сосуд для субстрата, так и через лоток для субстрата.

В некоторых вариантах осуществления источник вибрации, который изолирован внутри реакционной камеры, отделен от основного объема реакционной камеры.

Согласно третьему примерному аспекту изобретения предложен способ осаждения, в котором:

подают образец материала в виде частиц в сосуде для субстрата в реакционную камеру;

вызывают вибрацию материала в виде частиц путем передачи вибраций от вибрационного элемента через волноводный элемент к образцу; и

наносят покрытие на материал в виде частиц с использованием самонасыщающихся поверхностных реакций.

Согласно четвертому примерному аспекту изобретения предложен реактор осаждения, содержащий:

реакционную камеру;

сосуд для субстрата, выполненный с возможностью удержания образца материала в виде частиц;

ультразвуковой вибрационный элемент, выполненный с возможностью обеспечения ультразвуковых вибраций; и

волноводный элемент, выполненный с возможностью передачи ультразвуковых вибраций от ультразвукового вибрационного элемента к образцу для того, чтобы вызвать вибрацию материала в виде частиц.

Выше проиллюстрированы различные несвязывающие примерные аспекты и варианты осуществления настоящего изобретения. Приведенные выше варианты осуществления используются только для объяснения некоторых аспектов или этапов, которые могут использоваться в реализациях настоящего изобретения. Некоторые варианты осуществления могут быть представлены только со ссылкой на конкретные примерные аспекты изобретения. Следует понимать, что соответствующие варианты осуществления могут также применяться к другим примерным аспектам. При этом могут быть образованы любые подходящие комбинации вариантов осуществления.

Краткое описание чертежей

Далее изобретение раскрывается (только в качестве примера) со ссылкой на прилагаемые чертежи.

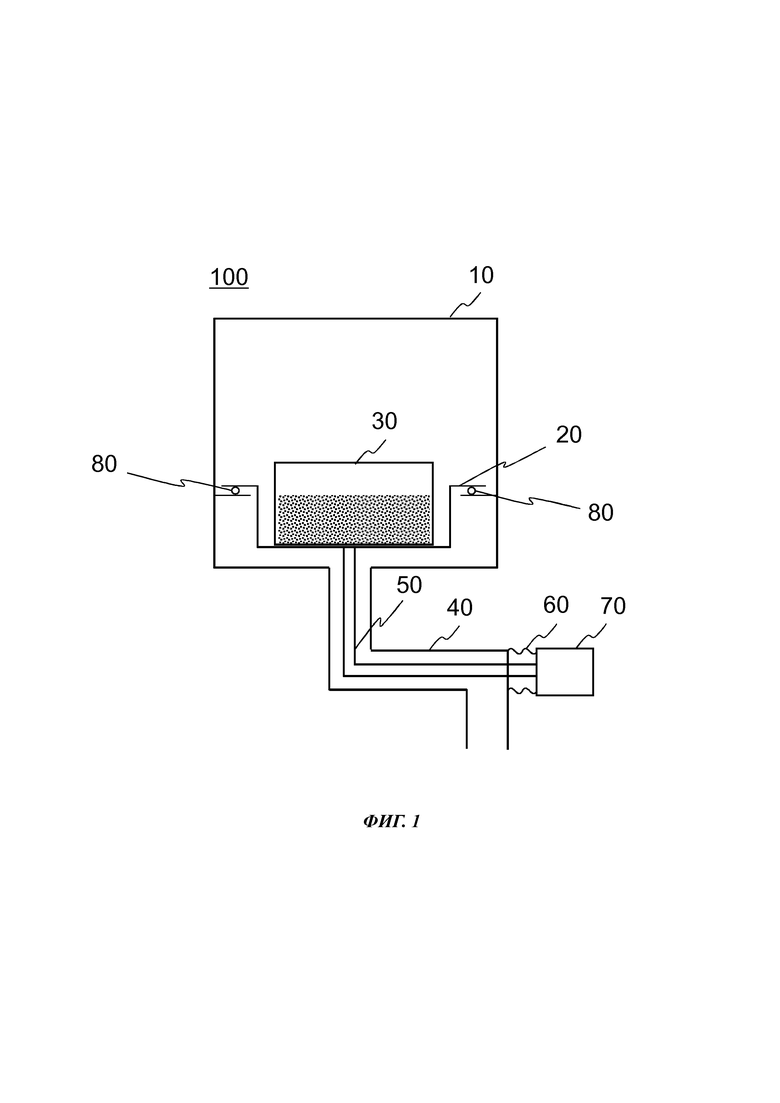

На фиг. 1 схематично показан общий вид реактора осаждения в соответствии с одним вариантом осуществления изобретения.

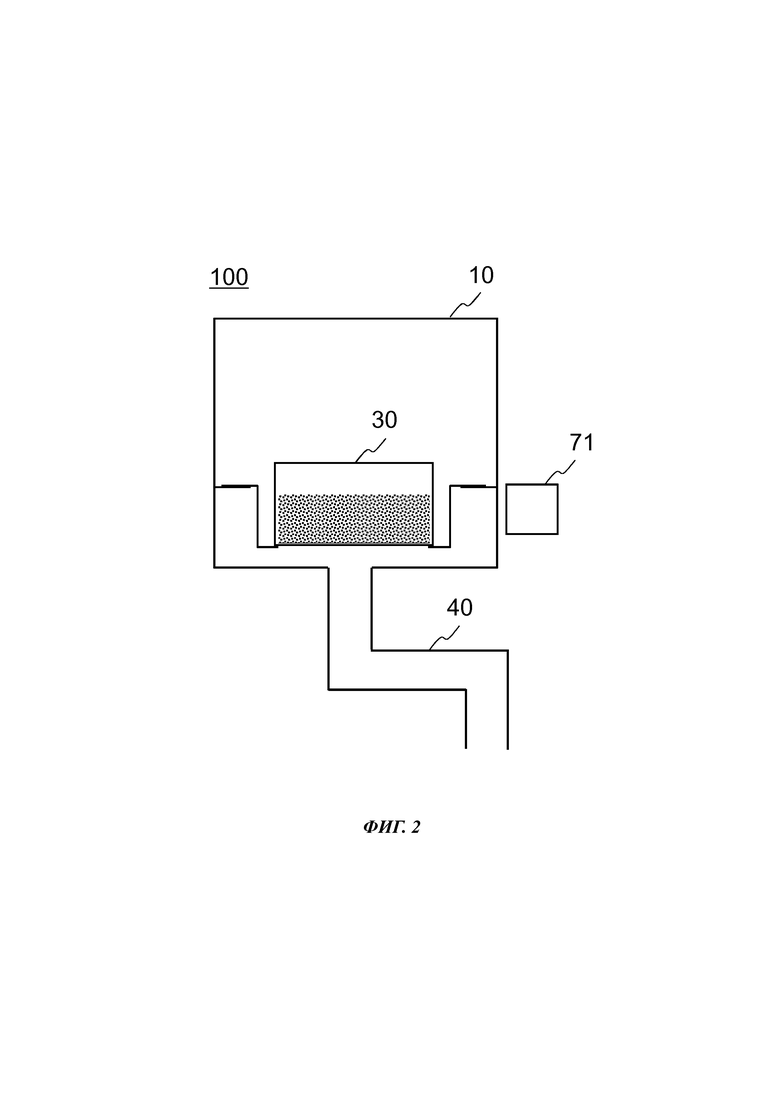

На фиг. 2 схематично показан общий вид реактора осаждения в соответствии с другим вариантом осуществления изобретения.

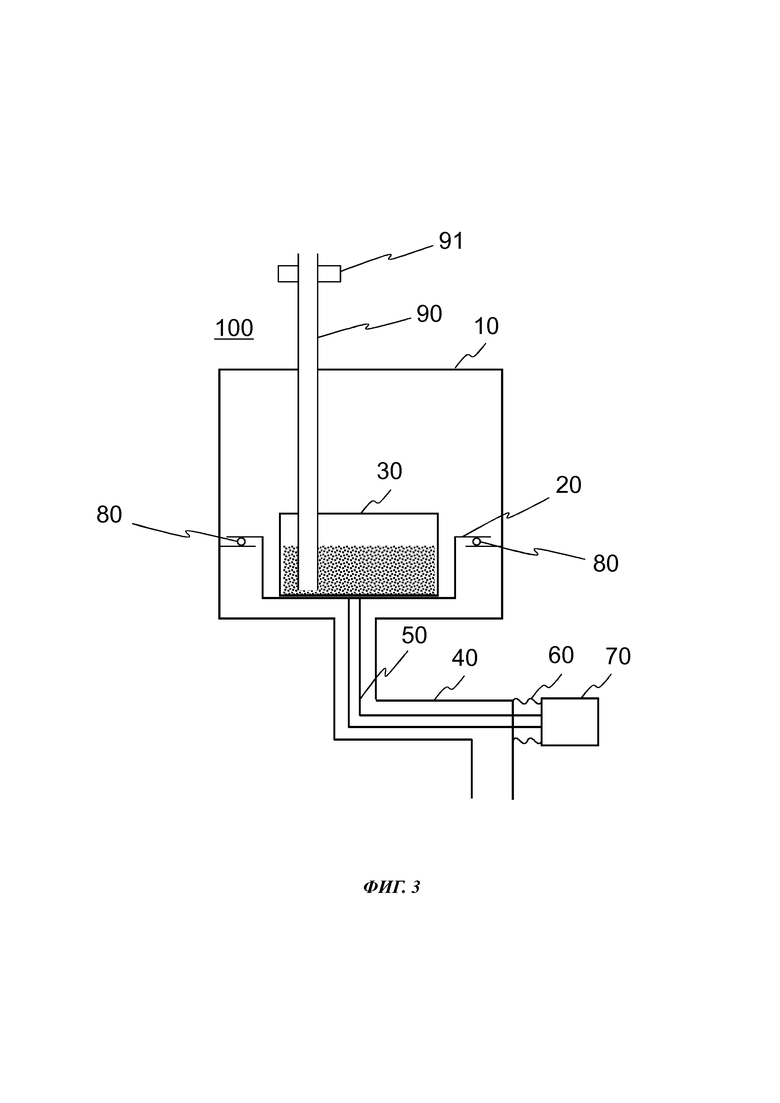

На фиг. 3 более подробно показан реактор осаждения, показанный на

фиг. 1.

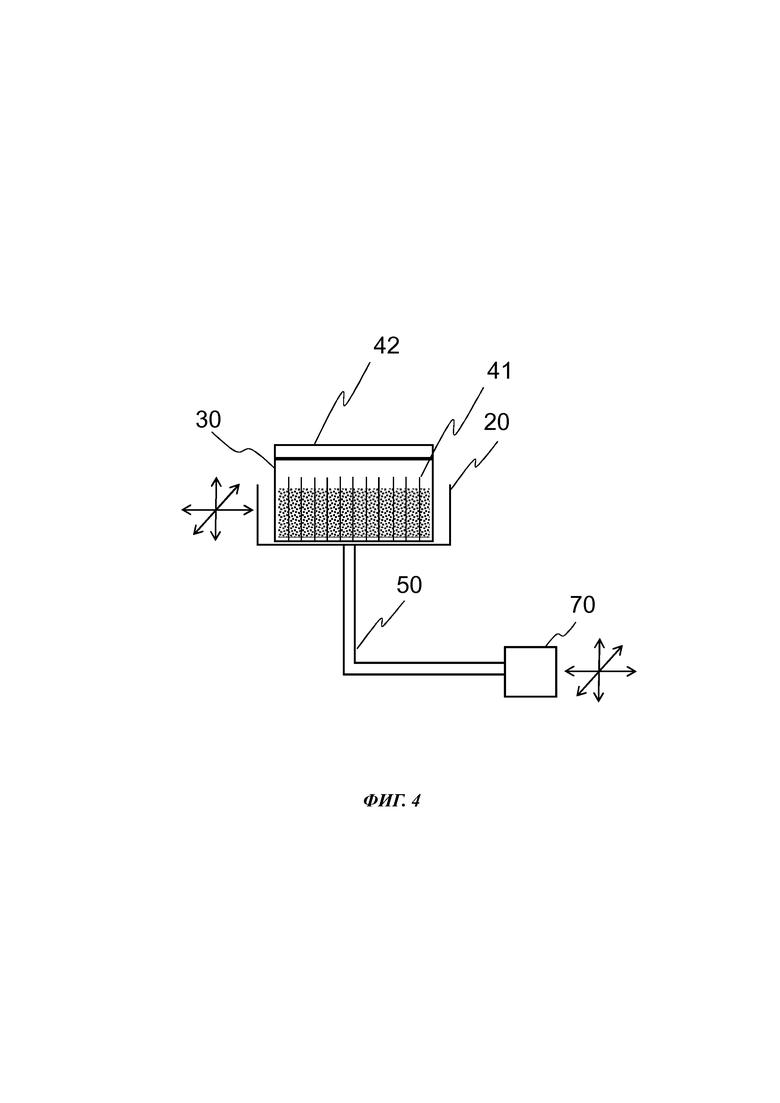

На фиг. 4 схематично показан общий вид вибрационного устройства реактора осаждения в соответствии с одним вариантом осуществления изобретения.

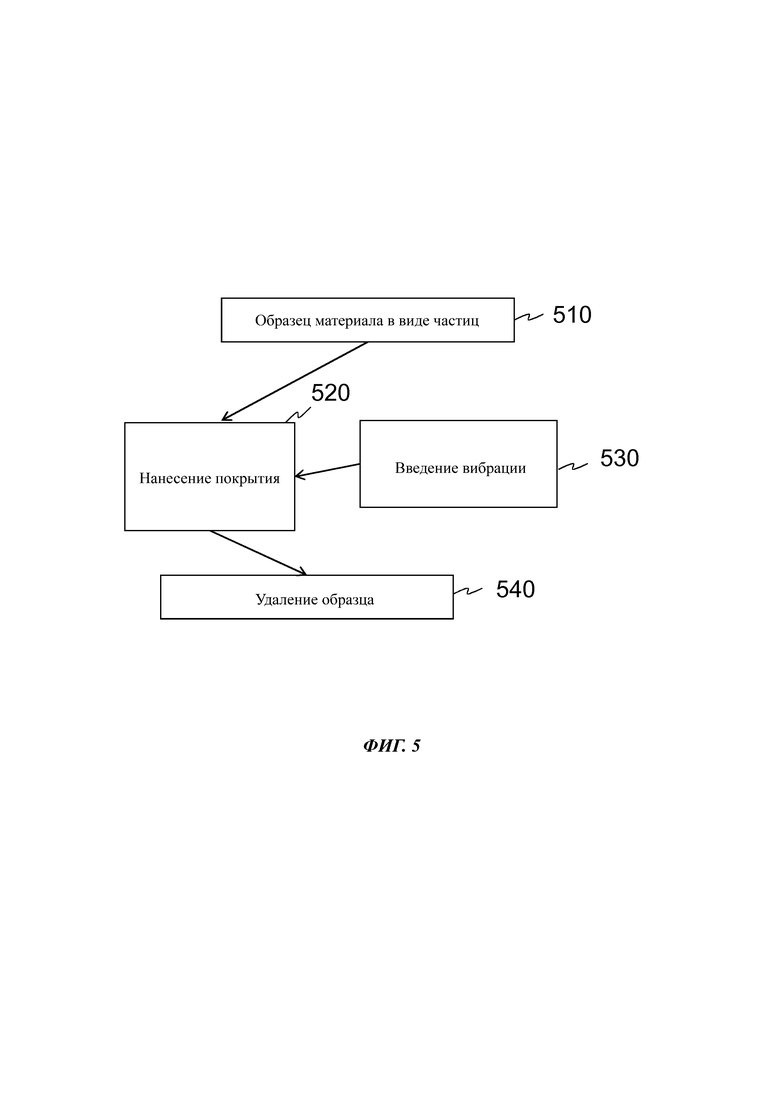

На фиг. 5 показана принципиальная блок-схема способа нанесения покрытий на частицы в соответствии с одним вариантом осуществления изобретения.

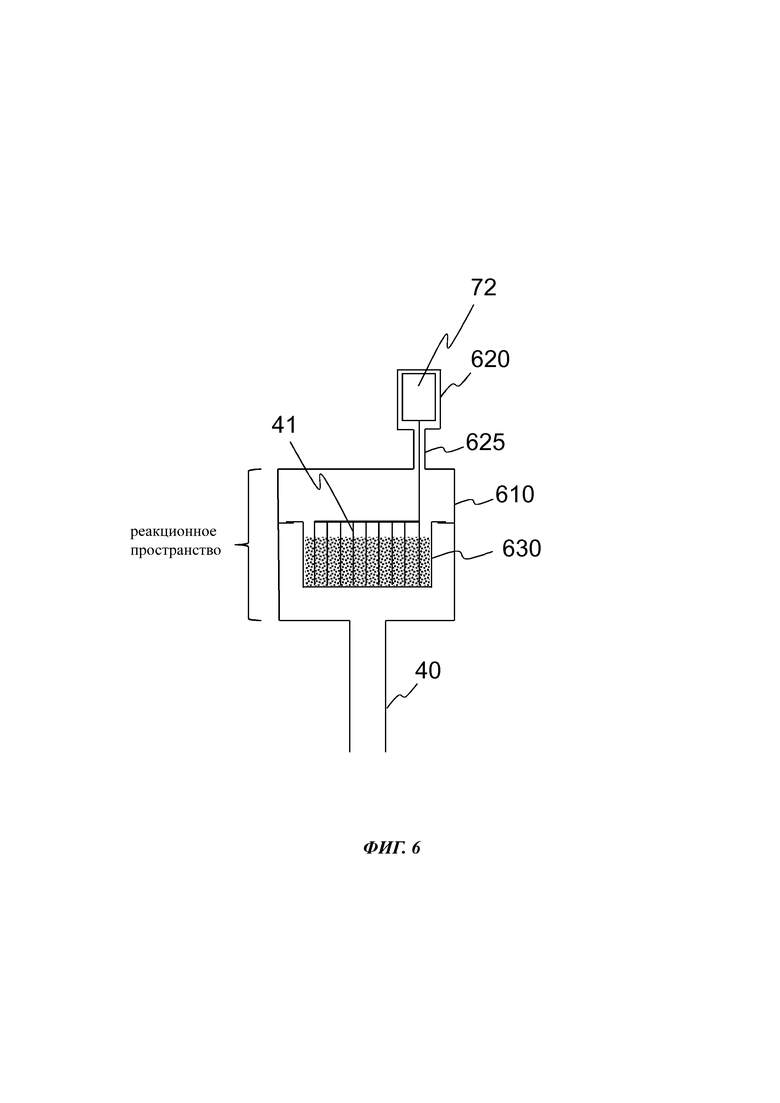

На фиг. 6 схематически показан общий вид реактора осаждения с источником вибрации в условиях вакуума в соответствии с одним вариантом осуществления изобретения.

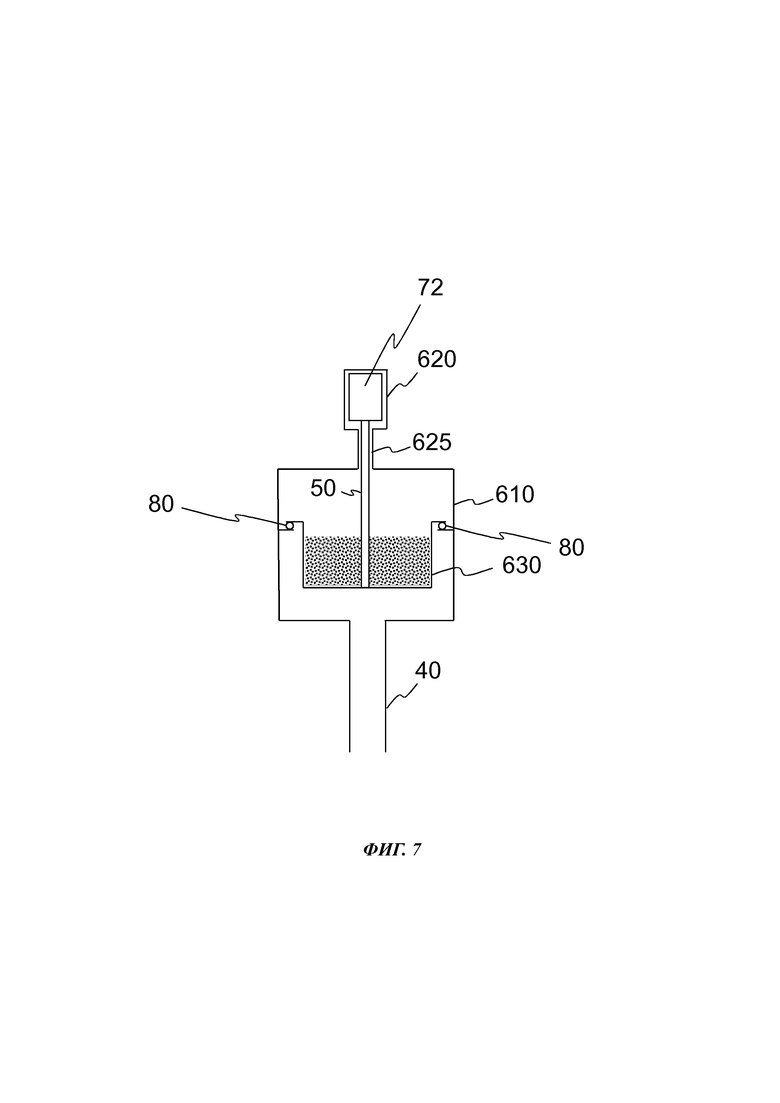

На фиг. 7 схематично показан общий вид реактора осаждения с источником вибрации в условиях вакуума в соответствии с другим вариантом осуществления изобретения.

Осуществление изобретения

В нижеследующем описании в качестве примера используется технология атомно-слоевого осаждения (ALD, от англ. Atomic Layer Deposition). Основы механизма роста ALD известны специалисту в данной области техники. Как упомянуто во вступительной части этой заявки, ALD представляет собой специальный способ химического осаждения, основанный на последовательном введении по меньшей мере двух реакционноспособных прекурсоров по меньшей мере на один субстрат. Следует понимать, однако, что один из этих реакционноспособных прекурсоров может быть заменен энергией при использовании фотостимулированного ALD или PEALD (от англ. photo-enhanced ALD), что приводит к процессам ALD с одним прекурсором. Субстрат располагают в реакционном пространстве. Реакционное пространство обычно нагревают.Основной механизм роста ALD основан на различиях в силе связи между химической адсорбцией (хемосорбцией) и физической адсорбцией. ALD использует хемосорбцию и устраняет физическую сорбцию во время процесса осаждения. Во время хемосорбции образуется сильная химическая связь между атомом (атомами) поверхности твердой фазы и молекулы, которая поступает из газовой фазы. Связывание путем физической сорбции намного слабее, потому что вовлечены только силы Ван-дер-Ваальса. Физические сорбционные связи легко разрываются тепловой энергией, когда локальная температура выше температуры конденсации молекул.

Реакционное пространство реактора ALD содержит все поверхности, как правило нагреваемые, которые могут быть подвергнуты поочередному и последовательному воздействию каждого из прекурсоров ALD, используемых для осаждения тонких пленок или покрытий. Основной цикл осаждения ALD состоит из четырех последовательных этапов: импульс А, продувка А, импульс В и продувка В. Импульс А обычно состоит из паров металлического прекурсора, а импульс В из паров неметаллического прекурсора, в частности паров азотного или кислородного прекурсора. Для продувки газообразных побочных продуктов реакции и остаточных молекул реагентов из реакционного пространства во время продувки А и продувки В используют инертный газ, такой как азот или аргон, и вакуумный насос. Последовательность осаждения содержит по меньшей мере один цикл осаждения. Циклы осаждения повторяются до тех пор, пока последовательность осаждения не сформирует тонкую пленку или покрытие требуемой толщины.

В обычном процессе ALD прекурсоры образуют посредством хемосорбции химическую связь с реакционноспособными участками нагретых поверхностей. Условия обычно подобраны таким образом, что на поверхностях в течение одного прекурсорного импульса образуется не более чем молекулярный монослой твердого материала. Таким образом, процесс роста является самозавершающимся или насыщающимся. Например, первый прекурсор может включать в себя лиганды, которые остаются присоединенными к адсорбированным элементам и насыщают поверхность, что предотвращает дальнейшую хемосорбцию. Температуру реакционного пространства поддерживают выше температур конденсации и ниже температур термического разложения используемых прекурсоров таким образом, что молекулы прекурсоров хе мо сорбируются на субстрате (субстратах) по существу в неизменном состоянии. По существу неизменное состояние означает, что летучие лиганды могут выходить из молекулы прекурсора, когда молекулы прекурсора хемосорбируются на поверхности. Поверхность становится по существу насыщенной первым типом реакционно-активных центров, то есть адсорбированными молекулами первого прекурсора. За этим этапом хемосорбции обычно следует первый этап продувки (продувка А), на котором избыток первого прекурсора и возможные побочные продукты реакции удаляют из реакционного пространства. Затем в реакционное пространство вводят пар второго прекурсора. Молекулы второго прекурсора обычно реагируют с адсорбированными молекулами первого прекурсора, образуя тем самым требуемый тонкопленочный материал или покрытие. Этот рост заканчивается, как только израсходовано все количество адсорбированного первого прекурсора, и поверхность по существу насыщена вторым типом реакционно-активных центров. Избыток пара второго прекурсора и возможных паров побочных продуктов реакции затем удаляют на втором этапе продувки (продувка В). Затем цикл повторяется до тех пор, пока пленка или покрытие не вырастет до требуемой толщины. Циклы осаждения также могут быть более сложными. Например, циклы могут включать в себя три или более импульсов паров реагентов, разделенных этапами продувки. Все эти циклы осаждения образуют временную последовательность осаждения, которая управляется логическим блоком или микропроцессором.

В некоторых вариантах осуществления, как раскрыто ниже, на поверхности различных материалов в виде частиц или порошкообразных материалов наносят тонкие конформные покрытия. Размер частиц зависит от конкретного материала и конкретного применения. Подходящие размеры частиц обычно находятся в диапазоне от нанометра до диапазона сотен микрометров. Кроме того, частицы, на которые должно быть нанесено покрытие, могут быть крупнее по размеру, поскольку процесс не ограничивает размер или форму частиц. Соответственно, в некоторых вариантах осуществления нанесение покрытия может осуществляться на частицы размером в пределах нескольких миллиметров. Может быть использовано широкое разнообразие материалов в виде частиц. Состав основной частицы и состав частицы покрытия обычно выбирают таким образом, чтобы поверхностные характеристики частицы были изменены таким образом, чтобы она соответствовала требуемому применению. Основные частицы предпочтительно имеют некоторую функциональную группу на поверхности, которая участвует в последовательности реакций ALD, которая создает покрытие, или этапы процесса ALD могут создавать реакционноактивные центры. Нанесение покрытия на материал в виде частиц таким образом, что покрытие наносится по существу на все стороны поверхностей по существу всех частиц, обеспечивается за счет предотвращения слипания частиц и обеспечения возможности обнажения всех сторон поверхностей воздействию прекурсора для самонасыщающихся поверхностных реакций.

На фиг. 1 схематично показан общий вид реактора 100 осаждения в соответствии с одним вариантом осуществления изобретения. В одном варианте осуществления реактор осаждения представляет собой реактор атомно-слоевого осаждения, ALD-реактор. Реактор 100 содержит реакционную камеру 10. В одном варианте осуществления реактор содержит дополнительную камеру, в которой расположена реакционная камера 10, хотя на схематическом виде фиг. 1 показана только одна камера. Реактор 100 дополнительно содержит внутри реакционной камеры 10 субстрат или образец, лоток 20, выполненный с возможностью удержания на нем сосуда 30 для субстрата, содержащего субстрат или образец, на который должно быть нанесено покрытие. В одном варианте осуществления сосуд 30 для субстрата содержит материал в виде частиц, например порошок, на который должно быть нанесено покрытие с помощью самонасыщающихся поверхностных реакций.

Реактор 100 дополнительно содержит внутри реакционной камеры 10 одно или несколько впускных отверстий для газа над сосудом 30 для субстрата. Газы-носители и/или реакционноспособные газы (газы-прекурсоры) в одном варианте осуществления проходят через материал в виде частиц в виде направленного сверху вниз потока.

Реактор 100 дополнительно содержит форвакуумную линию (выпускной канал) 40, предназначенную для удаления газов, например газов-прекурсоров, из реакционной камеры 10. В одном варианте осуществления, как показано на фиг. 1, форвакуумная линия 40 расположена на дне реакционной камеры 10. Однако в других вариантах осуществления форвакуумная линия может быть расположена иначе, например, через боковую стенку реакционной камеры 10. Лоток 20 расположен таким образом, что газы могут проходить через него от сосуда 30 для субстрата к форвакуумной линии 40.

На фиг. 1 дополнительно показан вибрационный элемент 70, такой как генератор ультразвуковых волн, выполненный с возможностью обеспечения вибраций. В одном варианте осуществления вибрационный элемент 70 соединен с волноводным элементом 50, выполненным с возможностью передачи генерируемой вибрации (например, ультразвуковой вибрации) в лоток 20 для субстрата для того, чтобы обеспечить вибрирование лотка 20 для субстрата и через него - материала в виде частиц в находящемся на нем сосуде 30 для субстрата. Однако в другом варианте осуществления с сосудом 30 для субстрата непосредственно соединен волноводный элемент 50 (лоток 20 для субстрата может быть исключен). В другом альтернативном варианте осуществления волноводный элемент 50 находится только в контакте с материалом в виде частиц без индуцирования вибрации в сосуде 30 для субстрата. Вибрирование материала в виде частиц предотвращает слипание материала, позволяет реакционноспособным газам достигнуть всех поверхностей материала и, следовательно, обеспечивает равномерное покрытие на всех сторонах частиц, позволяя газам-прекурсорам проникать через весь материал в виде частиц. В одном варианте осуществления вибрационный элемент 70 содержит, например, пьезоэлектрический ультразвуковой излучающий элемент.

В одном варианте осуществления волноводный элемент 50 расположен в форвакуумной линии 40 реакционной камеры 10, а вибрационный элемент 70 расположен рядом с форвакуумной линией и прикреплен к ней через первый эластичный изолирующий элемент 60, выполненный с возможностью предотвращения индуцирования вибраций в форвакуумной линии 40 и через нее в прочих частях реактора 100, например в стенке реакционной камеры 10. В другом варианте осуществления волновод соединен с лотком 20 для субстрата и/или сосудом 30 для субстрата по другому пути, например через верхнюю часть реакционной камеры, и изолирован таким же образом, как раскрыто выше, для предотвращения нежелательных вибраций, которые могут привести, среди прочего, к энергетическим потерям.

Кроме того, лоток 20 для субстрата и/или сосуд 30 для субстрата предпочтительно не имеют фиксированного соединения с реакционной камерой 10. Соответственно, сосуд 30 для субстрата в одном варианте осуществления изолирован от стенки 10 реакционной камеры изолирующим элементом. Может быть предусмотрен, например, второй эластичный изолирующий элемент 80, например кольцо круглого сечения, для предотвращения распространения нежелательных вибраций от лотка 20 для субстрата (если имеется) и/или сосуда 30 для субстрата к стенке реакционной камеры 10. Изолирующий элемент 80 расположен в положении между реакционным сосудом 30 и стенкой реакционной камеры 10. В одном примере, как показано на фиг. 1, изолирующий элемент расположен между лотком 20 и буртиком в стенке реакционной камеры 10.

На фиг. 2 схематично показан общий вид реактора осаждения в соответствии с другим вариантом осуществления изобретения. В этом варианте осуществления основная структура реакционной камеры 10 и сосуда 30 для субстрата соответствует раскрытым в связи с фиг. 1. Вибрация передается от изолированного источника 71 к сосуду 30 для субстрата посредством неконтактных средств. Это реализуется в одном варианте осуществления путем приведения в действие сосуда 30 для субстрата непосредственно внешним полем (или сигналом), генерируемым источником 71, например магнитным или электромагнитным полем, или электромагнитной индукцией. Изолированный источник 71 расположен снаружи реакционной камеры 10. Сосуд 30 для субстрата в одном варианте осуществления имеет согласующий признак, выполненный с возможностью приема переносящего энергию сигнала приведения в действие, генерируемого источником 71. Например, сосуд 30 для субстрата в одном варианте осуществления выполнен из материала, согласующегося с переносящим энергию сигналом приведения в действие, или сосуд 30 для субстрата может иметь один или более встроенных приемников, которые принимают энергию. Прием (внешнего) сигнала (или энергии) альтернативно может происходить с помощью детали, которая присоединена к сосуду 30 для субстрата, аналогично лотку 20 для субстрата на фиг. 1 (не показан на фиг. 2). Сосуд 30 для субстрата и/или лоток 20 для субстрата могут быть изолированы от стенки реакционной камеры 10 изолирующим элементом, подобным раскрытому в связи с фиг. 1.

На фиг. 3 показана сборка, аналогичная показанной на фиг. 1, с добавлением трубки 90 для подачи образца. Реактор может содержать трубку 90 для подачи образца или множество трубок, проходящих с внешней стороны реакционной камеры 10 в сосуд 30 для субстрата. Трубка или трубки 90 обеспечивают возможность выдавать материал в виде частиц перед осаждением, и забирать материал в виде частиц после осаждения в некоторых вариантах осуществления. Труба или трубки 90 в одном варианте осуществления имеют клапан и/или регулятор 91 потока газа, так что может быть выполнен процесс нанесения покрытия в вакууме и удаление материала в виде частиц посредством отсасывания, например. В одном варианте осуществления удаление осуществляют, когда давление в реакционной камере соответствует давлению окружающей среды после осаждения, посредством нагнетания давления (например, путем подачи потока инертного газа) под сосудом 30 для субстрата по направлению от форвакуумной линии 40, причем это давление выше, чем давление в трубке (трубках) 90. Результирующий обратный поток выталкивает материал в виде частиц с нанесенным покрытием из реакционного сосуда 30 через трубку (трубки) 90.

Хотя на фиг. 3 показано, что трубка 90 для подачи образца проходит до дна сосуда 30 для субстрата, в других вариантах осуществления расположение трубки (трубок) 90 может быть иным. Например, трубка 90 может проходить только к верхнему краю или к боковой стороне сосуда 30.

В одном варианте осуществления трубка (трубки) 90 подачи образца подают материал в виде частиц в реакционную камеру 10 или сосуд 30 для субстрата с помощью текучей среды или силы тяжести. Если материал, на который должно быть нанесено покрытие, переносится потоком текучей среды в сосуд 30 для субстрата, то трубку (трубки) 90 можно использовать в качестве каналов для потока текучей среды с укупорочными средствами 91. В одном варианте осуществления эти средства связаны с устройством управления процессом для обеспечения возможности, например, периодической обработки. Когда используется подача под действием силы тяжести, реактор может быть выполнен с возможностью перемещения. Трубка (трубки) 90 может быть выполнена с возможностью закрытия с помощью укупорочного средства 91, чтобы блокировать поток образца. В другом варианте осуществления процессы загрузки, осаждения и разгрузки могут представляться непрерывными.

На фиг. 4 схематично показан общий вид вибрационного устройства реактора осаждения в соответствии с одним вариантом осуществления изобретения. Вибрационное устройство, раскрытое также со ссылкой на фиг. 1, содержит вибрационный элемент 70 и волноводный элемент 50, соединенный с лотком 20 для субстрата и/или с сосудом 30 для субстрата. На фиг. 4 дополнительно показано направление вибраций, генерируемых в трех измерениях. Число измерений, в которых генерируется вибрация, зависит от варианта осуществления. В некоторых вариантах осуществления вибрация генерируется только в двух измерениях, а в некоторых вариантах осуществления - только в одном измерении.

Сосуд 30 для субстрата выполнен таким образом, что реакционноспособные газы могут протекать сверху вниз, через него и в направлении выпускного канала (форвакуумная линия 40, фиг. 1-3). Сосуд 30 для субстрата может быть выполнен в виде пластины или открытого стакана. На его верхней части в одном варианте осуществления расположен входной фильтр или сетка 42. Дно сосуда 30 для субстрата является проницаемым, позволяя газам (но не материалу в виде частиц, на которое должно быть нанесено покрытие) проходить через него. Дно сосуда поэтому может содержать фильтр (не показан на фиг. 4). Кроме того, лоток 20 для субстрата может быть проницаемым (содержащим фильтр для частиц, через который будут проходить газы).

В других вариантах осуществления сосуд 30 для субстрата выполнен таким образом, что материал в виде частиц имеет некоторое максимальное расстояние до части (например, поверхности или края сосуда 30), которая принимает и передает вибрацию материалу в виде частиц. В одном варианте осуществления это выполняется с использованием или в комбинации одного или более из следующих условий:

- слой материала в виде частиц имеет ограниченную толщину на фильтре (т.е. дне сосуда 30 для субстрата)

- сосуд 30 имеет элементы 41 (см. фиг. 4), прикрепленные к его дну или краям, например ламели или стержни, которые проводят вибрацию к материалу в виде частиц

- сосуд 30 содержит множество под контейнеров, стенки которых проводят вибрацию.

Следует понимать, что, как и в предыдущих примерах, вибрация может быть проводиться непосредственно от волновода 50 к сосуду 30 для субстрата, или даже непосредственно от волновода 50 к элементам 41, при этом волновод 50 не находится в механическом контакте с реакционным сосудом 30. Следует также понимать, что элемент 41 может приводиться в действие источником 71 вибрации посредством неконтактных средств.

Деталь 42, упомянутая выше, в одном варианте осуществления представляет собой пористую или фильтровальную крышку. Она может образовывать деталь сосуда 30 для субстрата, или она может быть деталью верхней части сосуда 30 для субстрата. Крышка, в одном варианте осуществления, предотвращает выход пыли из частиц. Она будет дополнительно обеспечивать диффузию химических веществ, входящих в сосуд 30.

Далее раскрыты некоторые дополнительные варианты осуществления:

В одном варианте осуществления лоток 20 для субстрата (фиг. 1, 2 и 4) выполнен с возможностью расположения на краях реакционной камеры 10, или на отформовке стенки реакционной камеры, чтобы создать повышенное давление над сосудом 30 для субстрата (по сравнению с давлением под ним) в направлении к форвакуумной линии 40.

В дополнительном варианте осуществления реакционная камера 10 имеет термический датчик или множество датчиков, прикрепленных к ней, выполненных с возможностью измерения температуры материала в виде частиц, посредством физического контакта с материалом в виде частиц (например, с помощью электрической термопары), или посредством оптических средств (не показаны).

В одном варианте осуществления сосуд 30 для субстрата и/или лоток 20 для субстрата располагают так, чтобы он находился в реакционной камере 10, или на детали, установленной в реакционной камере 10, таким образом, чтобы механическая сила от лотка 20, сосуда 30 или элемента 41 не передавалась эффективно в реакционную камеру 10 (или к стенке реакционной камеры 10). Лоток 20 или сосуд 30 могут, например, покоиться на гладкой плоскости или гладкой кромке, выполненной в качестве детали реакционной камеры 10. При этом эластичный изолирующий элемент 80 может быть исключен.

В одном варианте осуществления вибрационный элемент 70, 71 расположен снаружи реакционной камеры 10, но в условиях вакуума, например, внутри окружающей вакуумной камеры. В других вариантах осуществления вибрационный элемент расположен за пределами условий вакуума, например снаружи физических границ вакуумных частей реактора 100, когда используемый вибрационный элемент не может содержаться в условиях вакуума. В других вариантах осуществления вибрационный элемент 70 может быть расположен частично или полностью внутри вакуумных частей реактора 100. В дополнительном варианте осуществления, вибрационный элемент непосредственно прикреплен к детали 20 и/или 30 без волновода. В альтернативных вариантах осуществления детали 20 и 50 объединяют для формирования одной детали, детали 20 и 30 объединяют для формирования одной детали, или детали 20, 30 и 50 объединяют для формирования одной детали.

Хотя это не показано на фиг. 1-4, реактор 100 осаждения содержит дополнительные элементы, общие для всех реакторов атомно-слоевого осаждения. Эти элементы включают в себя, в одном варианте осуществления, линии подачи газа, например, для прекурсоров, инертных и/или продувочных газов; нагревательные и/или охлаждающие элементы; средства загрузки и разгрузки; средства регулирования давления и средства регулирования температуры.

Лоток 20 для субстрата в одном варианте осуществления представляет собой удерживающую деталь с кромкой. Реакционная камера 10 может иметь устройства для подачи небольших количеств поступающих газов через удерживающую деталь 20 с кромкой (в дополнение к прохождению через сосуд 30 для субстрата), чтобы предотвратить осаждение в местах, через которые не проходит поток продувочного газа, т.е. пространство в боковом углу между вертикальной частью детали 20 и стенкой реакционной камеры 10. В эти места могут быть подведены небольшие количества газа посредством дополнительных трубок для впуска газа (не показаны). Этот газ может быть нереакционноспособным, реакционноспособным или пассивирующим по сравнению с газами, проходящими через сосуд 30.

В одном варианте осуществления потоки газа в реакционную камеру 10 и из нее могут быть изменены таким образом, чтобы воздействовать на давление над образцом в сосуде 30. Это выполняется, например, посредством управления пульсацией химических веществ или изменения входящего потока газа или вакуума в форвакуумной линии. В одном варианте осуществления управление потоком выполняется с возможностью поддержания выбранного давления над образцом в сосуде 30, например, посредством датчиков давления. В одном варианте осуществления управление потоком выполняется с возможностью поддержания выбранного потока через образец в сосуде 30, например, посредством регуляторов массового расхода.

В дополнительном варианте осуществления обратный поток, генерируемый аналогично тому, как раскрыто выше в связи с фиг. 3, используется для очистки фильтров в реакционной камере 10, например, фильтра 42 (если он используется), и/или для уменьшения блокировки пор.

На фиг. 5 показана общая блок-схема способа нанесения покрытия на частицы в соответствии с одним вариантом осуществления изобретения. На шаге 510 в сосуде 30 для субстрата обеспечивают образец в виде частиц, на который должно быть нанесено покрытие, и помещают на лоток 20 для субстрата в реакционной камере 10. На шаге 520 образец в виде частиц вынуждают вибрировать с использованием (ультразвукового) вибрационного элемента и направляют произведенный ультразвук посредством волноводного элемента 50 на лоток 20 для субстрата и через него к образцу в виде частиц в сосуде 30 для субстрата. На шаге 530 на образец в виде частиц наносят покрытие в процессе осаждения с использованием самонасыщающихся поверхностных реакций. В одном варианте осуществления процесс осаждения представляет собой процесс атомно-слоевого осаждения (ALD). Вибрация во время нанесения покрытия предотвращает слипание материала в виде частиц и обеспечивает равномерное нанесение покрытия на частицы. На шаге 540 образец с нанесенным покрытием удаляют из реакционной камеры 10.

На фиг. 6 схематично показан общий вид реактора осаждения с источником вибрации в условиях вакуума в соответствии с одним вариантом осуществления изобретения. На фиг. 6 показан узел реактора осаждения, в котором источник 72 вибрации (например, ультразвуковой исполнительный элемент) расположен в вакууме. Эластичный изолирующий элемент 60 может быть исключен. Источник 72 вибрации расположен в ограниченном пространстве 620, отделенном от остальной части реакционной камеры (или реакционного пространства) 610 узким проходом 625. Сосуд 630 для субстрата содержит материал в виде частиц, на который должно быть нанесено покрытие. Источник 72 передает вибрацию непосредственно в материал в виде частиц, не вызывая вибрации в сосуде 630 для субстрата, и/или без контакта с сосудом 630 для субстрата. Эластичный изолирующий элемент 80 может быть исключен. Вибропроводящая деталь 41 или аналогичная деталь может использоваться для передачи вибрации от источника 72 непосредственно к материалу в виде частиц. Вибропроводящая деталь 41 может иметь форму гребня или аналогичную форму.

Условия процесса, например температура и/или давление, во время ALD-обработки в ограниченном пространстве 620 выбраны отличающимися от условий в остальной части реакционной камеры 610. В одном варианте осуществления температура внутри ограниченного пространства 620 ниже температуры в остальной части реакционной камеры 610, что позволяет использовать более чувствительный к температуре источник 72 вибрации. В одном варианте осуществления давление в ограниченном пространстве 620 выше давления в остальной части реакционной камеры 610, что препятствует прохождению паров прекурсора (или реагентов) в ограниченное пространство 620, в котором расположен источник 72 вибрации. В одном варианте осуществления обеспечивают поток продувочного газа в ограниченное пространство 620 и оттуда в остальную часть (или реакционное пространство) реакционной камеры 610 для предотвращения прохождения паров прекурсора (или реагентов) в ограниченное пространство 620.

В одном варианте осуществления, например показанном на фиг. 6, источник 72 вибрации расположен снаружи нагретой части реакционной камеры 610. Кроме того, источник 72 вибрации может поддерживаться охлажденным посредством механического соединения его со стенкой камеры, или с охлаждающей конструкцией (не показана) или посредством протекания потока газа-носителя или продувочного газа мимо него в сторону форвакуумной линии 40 (впускная газовая трубка в пространство, в котором находится источник 72, не показана на фиг. 6). Кроме того, газ-носитель или продувочный газ можно использовать для того, чтобы удерживать источник 72 от контакта с реакционноспособными химическими элементами. В других вариантах осуществления источник 72 может быть альтернативно расположен в другом месте, например, ниже сосуда 630 для субстрата, как показано на фиг. 1-4. Далее, устройство, показанное на фиг. 6, обеспечивает возможность непосредственного соединения с элементом 41 и/или с сосудом 30 для субстрата, и/или с лотком 20.

На фиг. 7 схематично показан общий вид реактора осаждения с источником вибрации в условиях вакуума в соответствии с другим вариантом осуществления изобретения. В этом варианте осуществления волновод 50 расположен между источником 72 и материалом в виде частиц. Волновод 50 проводит вибрацию от источника 72 к материалу в виде частиц. В других случаях в описании делается ссылка на вариант осуществления, показанный на фиг. 6. На практике волновод 50 может соединять, например, источник 72 вибрации и сосуд 30 для субстрата, или источник 72 вибрации и лоток для субстрата (если он есть), или источник 72 вибрации и элементы 41 (если они имеются). Вибрацию, например ультразвуковую вибрацию, затем направляют от источника 72 вибрации в сосуд 630 для субстрата или через лоток для субстрата в сосуд 630 для субстрата, или непосредственно к элементам 41, как раскрыто выше со ссылкой на фиг. 1-5.

В вариантах осуществления изобретения действие вибрации может быть включено и выключено по требованию. В активном режиме работы, вибрация может быть включена все время, или она может быть "включена" импульсным образом. В одном варианте осуществления вибрация является пульсирующей в односекундных циклах со временем включенного состояния 30% и временем выключенного состояния 70%. В пассивном режиме работы вибрация выключена. В одном варианте осуществления вибрация включена только тогда, когда материал в виде частиц находится в вакууме. Этапы «включенной» вибрации могут быть дополнительно синхронизированы с химической пульсацией. Кроме того, частоту и амплитуду вибрации можно регулировать соответственно.

Без какого-либо ограничения объема охраны, интерпретации или возможных применений изобретения, техническое преимущество различных вариантов осуществления изобретения может рассматриваться как заключающееся в нанесении более однородного покрытия на материал в виде частиц. Кроме того, техническое преимущество различных вариантов осуществления изобретения может рассматриваться как заключающееся в простом предотвращении слипания материала. Кроме того, техническое преимущество различных вариантов осуществления изобретения может рассматриваться как заключающееся в подаче вибраций образцу без нежелательных вибраций к корпусу реактора.

Приведенное выше описание предоставляет в качестве не ограничивающих примеров конкретных реализаций и вариантов осуществления изобретения полное и информативное описание наилучших режимов, рассматриваемых авторами изобретения для осуществления указанного изобретения. Однако специалисту в данной области техники очевидно, что изобретение не ограничено деталями вариантов осуществления, представленных выше, и что оно может быть реализовано в других вариантах осуществления с использованием эквивалентных средств без отклонения от указанных характеристик изобретения.

Кроме того, некоторые из признаков раскрытых выше вариантов осуществления настоящего изобретения могут быть использованы для получения преимуществ без соответствующего использования других признаков. Как таковое, приведенное выше описание следует рассматривать только как иллюстрацию принципов настоящего изобретения, но не для его ограничения. Следовательно, объем изобретения ограничен только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ОСАЖДЕНИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЧАСТИЦЫ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2020 |

|

RU2741556C1 |

| АТОМНО-СЛОЕВОЕ ОСАЖДЕНИЕ С ПЛАЗМЕННЫМ ИСТОЧНИКОМ | 2011 |

|

RU2584841C2 |

| УСТРОЙСТВО И СПОСОБЫ ДЛЯ АТОМНО-СЛОЕВОГО ОСАЖДЕНИЯ | 2016 |

|

RU2728189C1 |

| УСТРОЙСТВО ДЛЯ АТОМНО-СЛОЕВОГО ОСАЖДЕНИЯ (ALD) | 2020 |

|

RU2752059C1 |

| АППАРАТ ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОДЛОЖЕК | 2019 |

|

RU2789412C1 |

| РЕАКТОР АТОМНО-СЛОЕВОГО ОСАЖДЕНИЯ ДЛЯ ОБРАБОТКИ ПАРТИИ ПОДЛОЖЕК И СПОСОБ ОБРАБОТКИ ПАРТИИ ПОДЛОЖЕК | 2011 |

|

RU2586956C2 |

| РЕАКТОР ДЛЯ ОСАЖДЕНИЯ С ПЛАЗМЕННЫМ ИСТОЧНИКОМ | 2011 |

|

RU2571547C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АТОМНО-СЛОЕВОГО ОСАЖДЕНИЯ | 2015 |

|

RU2702669C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ АТОМНЫХ СЛОЕВ | 2012 |

|

RU2600047C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕАКТОРОВ ОСАЖДЕНИЯ | 2009 |

|

RU2502834C2 |

Предложенная группа изобретений относится к реакторам осаждения, в которых материал осаждается на поверхностях посредством последовательных самонасыщающихся поверхностных реакций. Способ атомно-слоевого осаждения покрытия на поверхность частиц, в котором используют реактор атомно-слоевого осаждения с сосудом для частиц, на поверхность которых наносят покрытие, в реакционной камере, обеспечивают источник вибрации, изолированный снаружи реакционной камеры и передающий вибрации по форвакуумной линии, или изолированный внутри реакционной камеры. Наносят покрытие на частицы, размещенные внутри сосуда с помощью самонасыщающихся поверхностных реакций с использованием направленного сверху вниз потока прекурсора, проходящего через сосуд, и вызывают перемещения частиц внутри сосуда с помощью изолированного источника вибрации при нанесении покрытия на частицы. Реактор для осуществления указанного способа содержит реакционную камеру, в которой расположен сосуд для частиц, на поверхность которых наносят покрытие, и упомянутый источник вибрации. Реактор выполнен с возможностью нанесения покрытия на частицы внутри сосуда с помощью самонасыщающихся поверхностных реакций с использованием направленного сверху вниз потока прекурсора. Обеспечивается перемещение частиц внутри сосуда с помощью изолированного источника вибрации при нанесении покрытия на частицы. Получается более однородное покрытие на частицы с предотвращением их слипания посредством вибраций без нежелательных вибраций корпуса реактора. 2 н. и 21 з.п. ф-лы, 7 ил.

1. Способ атомно-слоевого осаждения покрытия на поверхность частиц, в котором: обеспечивают реактор атомно-слоевого осаждения (100) с сосудом (30, 630) для частиц, на поверхность которых наносят покрытие, в реакционной камере (10, 610); обеспечивают источник (70-72) вибрации, изолированный снаружи реакционной камеры (10) и передающий вибрации по форвакуумной линии (40), или изолированный внутри реакционной камеры (610); наносят покрытие на частицы, размещенные внутри сосуда (30, 630) с помощью самонасыщающихся поверхностных реакций с использованием направленного сверху вниз потока прекурсора, проходящего через сосуд (30, 630); и вызывают перемещения частиц внутри сосуда (30, 630) с помощью изолированного источника (70-72) вибрации при нанесении покрытия на частицы.

2. Способ по п. 1, в котором направленный сверху вниз поток прекурсора проходит через сосуд (30, 630) для частиц, на поверхность которых наносят покрытие, по всему его объему.

3. Способ по п. 1 или 2, в котором используют сосуд (30, 630) для частиц, на поверхность которых наносят покрытие, объем которого не имеет поперечных структур по отношению к указанному направленному сверху вниз потоку прекурсора.

4. Способ по любому из пп. 1-3, в котором изолированный источник (70-72) вибрации снабжен эластичной или бесконтактной изоляцией от стенок реакционной камеры (10).

5. Способ по любому из пп. 1-4, в котором передают вибрации от источника (70-72) вибрации через волновод к частицам.

6. Способ по любому из пп. 1-4, в котором вызывают перемещения частиц путем индуцирования вибраций от источника (70-72) вибрации посредством беспроводной индукции.

7. Способ по любому из пп. 1-6, в котором сосуд (30) для частиц, на поверхность которых наносят покрытие, эластично изолирован от стенки реакционной камеры (10).

8. Способ по любому из пп. 1-7, в котором источник (70-72) вибрации генерирует ультразвуковую вибрацию.

9. Способ по п. 8, в котором передают ультразвуковые вибрации от источника (70-72) вибрации в сосуд (30) для частиц, на поверхность которых наносят покрытие, через волноводный элемент (50), расположенный в форвакуумной линии (40) реакционной камеры (10).

10. Способ по п. 9, в котором источник (70-72) вибрации эластично изолирован от форвакуумной линии (40) реакционной камеры (10).

11. Способ по любому из пп. 1-10, в котором источник (70-72) вибрации изолируют от остальной части реакционной камеры (610) за счет размещения указанного источника вибраций в пространстве с температурой и/или давлением, отличными от температуры и/или давления в остальной части реакционной камеры.

12. Способ по любому из пп. 1-11, в котором источник (70-72) вибрации, изолированный внутри реакционной камеры (610), отделен от основного объема реакционной камеры (610).

13. Реактор для атомно-слоевого осаждения (100) покрытия на поверхность частиц, содержащий: реакционную камеру (10, 610), в которой расположен сосуд (30, 630) для частиц, на поверхность которых наносят покрытие; и источник (70-72) вибрации, изолированный снаружи реакционной камеры (10) и передающий вибрации по форвакуумной линии (40), или изолированный внутри реакционной камеры (610), причем реактор (100) выполнен с возможностью нанесения покрытия на частицы внутри сосуда (30, 630) с помощью самонасыщающихся поверхностных реакций с использованием направленного сверху вниз потока прекурсора, проходящего через сосуд (30, 630) и с возможностью обеспечения перемещений частиц внутри сосуда (30, 630) с помощью изолированного источника (70-72) вибрации при нанесении покрытия на частицы.

14. Реактор по п. 13, в котором сосуд (30, 630) для частиц, на поверхность которых наносят покрытие, выполнен с возможностью пропускания направленного сверху вниз потока прекурсора через весь объем сосуда (30, 630).

15. Реактор по п. 13 или 14, в котором объем сосуда (30, 630) для частиц, на поверхность которых наносят покрытие, не имеет поперечных структур по отношению к указанному направленному сверху вниз потоку прекурсора.

16. Реактор по любому из пп. 13-15, содержащий эластичную или бесконтактную изоляцию, изолирующую источник (70-72) вибрации от реакционной камеры (10).

17. Реактор по любому из пп. 13-16, содержащий волноводный элемент (50), выполненный с возможностью передачи вибрации от источника (70-72) вибрации к частицам.

18. Реактор по любому из пп. 13-17, в котором источник (70-72) вибрации выполнен с возможностью обеспечения перемещений частиц путем индуцирования вибрации посредством беспроводной индукции.

19. Реактор по любому из пп. 13-18, в котором сосуд (30) для частиц, на поверхность которых наносят покрытие, эластично изолирован от стенки реакционной камеры (10).

20. Реактор по любому из пп. 13-19, в котором источник (70-72) вибрации выполнен с возможностью генерирования ультразвуковой вибрации.

21. Реактор по п. 20, который выполнен с возможностью передачи ультразвуковых вибраций от источника (70-72) вибрации в сосуд (30) через волноводный элемент (50), расположенный в форвакуумной линии (40) реакционной камеры (10).

22. Реактор по п. 21, в котором источник (70-72) вибрации эластично изолирован от форвакуумной линии (40) реакционной камеры (10).

23. Реактор по любому из пп. 13-22, в котором источник (70-72) вибрации, изолированный внутри реакционной камеры (610), отделен от основного объема реакционной камеры (610).

| US 2006062902 A1, 23.03.2006 | |||

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ АТОМНОГО СЛОЯ | 2009 |

|

RU2541232C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 2016258059 A1, 08.09.2016. | |||

Авторы

Даты

2020-07-29—Публикация

2016-09-16—Подача