[1] Различные системы потока текучей среды выполнены с возможностью течения технологической текучей среды от одного или большего количества входящих источников текучей среды в направлении к используемому устройству. Например, текучая среда, текущая к поверхности теплообменника, может использоваться для передачи тепла или отвода тепла от поверхности теплообмена и поддержания поверхности при рабочей температуре.

[2] В некоторых примерах изменения рабочих условий системы потока текучей среды, такие как изменения состава текучей среды, рабочих температур текучей среды или используемого устройства и т.п. могут повлиять на вероятность образования отложений из технологической текучей среды на компонентах системы. Отложения, образующиеся на используемом устройстве, могут отрицательно повлиять на производительность устройства и/или эффективность текучей среды по ее прямому назначению. Например, отложения, образующиеся на поверхности теплообмена, могут приводить к изолированию поверхности теплообмена от текучей среды, уменьшая способность текучей среды осуществлять теплообмен с теплообменником. В другом примере выпадающая фаза из текучей среды, отложенная в сосуде (например, трубе) во время транспортировки текучей среды, может привести к тому, что выпадающая фаза не попадет в предполагаемый пункт назначения, и может вызвать накопление в сосуде, которое может ограничить поток текучей среды.

[3] Часто такие отложения обнаруживаются только тогда, когда производительность используемого устройства или системы снижается до уровня, требующего внимания. Например, поверхность теплообменника может стать неспособной поддерживать желаемые температуры из–за достаточно большого отложения, образующегося на ее поверхности теплообмена. С целью восстановления работоспособности системы, ее часто приходится отключать, разбирать и очищать, что может быть дорогостоящим и длительным процессом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[4] Определенные аспекты данного раскрытия, как правило, направлены на системы и способы для выявления уровней отложений и/или обнаружения условий для отложений, присутствующих в системе потока текучей среды. Некоторые такие системы могут содержать одно или большее количество термоэлектрических устройств, находящихся в тепловой связи с текучей средой, протекающей через систему. Термоэлектрическое устройство (устройства) может быть связано с контуром управления температурой, который может подавать электрическую энергию в термоэлектрическое устройство (устройства), с целью регулировать его температуру. Измерительный контур может быть выполнен с возможностью измерения сигнала, представляющего температуру каждого из термоэлектрического устройства (устройств). Например, в некоторых примерах температура термоэлектрического устройства (устройств) может быть определена с использованием эффекта Зеебека, в котором измерительный контур способен обнаруживать напряжение на термоэлектрическом устройстве (устройствах). В других примерах дополнительные компоненты, такие как резистивные температурные датчики (RTD, resistance temperature detector), могут быть помещены в или приблизительно в тепловом равновесии с термоэлектрическим устройством (устройствами) с целью облегчения его измерения температуры.

[5] Системы могут содержать контроллер, связанный как с контуром управления температурой, так и с измерительным контуром. Контроллер может быть выполнен с возможностью подачи электрического питания на каждое термоэлектрическое устройство (устройства) для управления его температурой и для определения температуры каждого из термоэлектрического устройства посредством измерительного контура. В некоторых таких системах контроллер выполнен с возможностью подачи электрического питания на одно или большее количество термоэлектрических устройств, чтобы поддерживать каждое из термоэлектрических устройств при температуре определения характеристик. В некотором примере по меньшей мере одно термоэлектрическое устройство поддерживается при температуре определения характеристик, которая ниже, чем рабочая температура используемого устройства для использования с системой.

[6] В некоторых системах контроллер может для каждого из одного или большего количества термоэлектрических устройств периодически измерять температуру термоэлектрического устройства, наблюдать изменения в тепловом поведении термоэлектрического устройства и выявлять уровень отложения на термоэлектрическом устройстве на основе наблюдаемых изменений. Такое определение характеристик может быть выполнено, например, на основе изменений теплового поведения с течением времени, поскольку отложения могут накапливаться на термоэлектрическом устройстве. В некоторых вариантах реализации изобретения контроллер может быть выполнен с возможностью определения, существует ли условие для отложения для используемого устройства, на основании выявленного уровня (уровней) отложений на термоэлектрическом устройстве (устройствах).

[7] В различных вариантах реализации изобретения наблюдение за изменениями в поведении термоэлектрического устройства может включать в себя различные наблюдения. Представленные в качестве примера наблюдения могут включать в себя изменения температуры, достигаемые термоэлектрическим устройством при подаче на него постоянного питания, изменения в скорости изменения температуры термоэлектрического устройства, количества электрического питания, подаваемого при работе в режиме управления температурой для достижения определенной температуры, и тому подобное. На такие характеристики могут влиять отложения, образующиеся на термоэлектрическом устройстве из текучей среды, и их можно использовать для выявления уровня отложения на термоэлектрическом устройстве.

[8] В некоторых примерах контроллер может быть способен инициировать одно или большее количество корректирующих действий для устранения обнаруженных отложений и/или условий для отложений. Например, изменения в текучей среде, протекающей через систему, можно регулировать, чтобы минимизировать образование отложений. Такие изменения могут включать в себя добавление одного или большего количества химических веществ, таких как диспергаторы или поверхностно–активные вещества, для уменьшения образования отложения или остановки потока определенных текучих сред в систему, которые могут способствовать образованию отложений. Другие корректирующие действия могут включать в себя изменение параметров системы, таких как рабочие температуры текучей среды или используемого устройства.

[9] В некоторых вариантах реализации изобретения такие корректирующие действия могут быть выполнены вручную системным оператором. Например, в некоторых таких примерах контроллер может на основе анализа теплового поведения одного или большего количества термоэлектрических устройств указывать возможное условие для отложения пользователю, который выполняет одну или большее количество ручных задач для устранения указанного условия для отложения. Дополнительно или в качестве альтернативны, такие действия могут быть автоматизированы, например, с помощью контроллера и другого оборудования, такого как один или большее количество насосов, клапанов или тому подобного.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

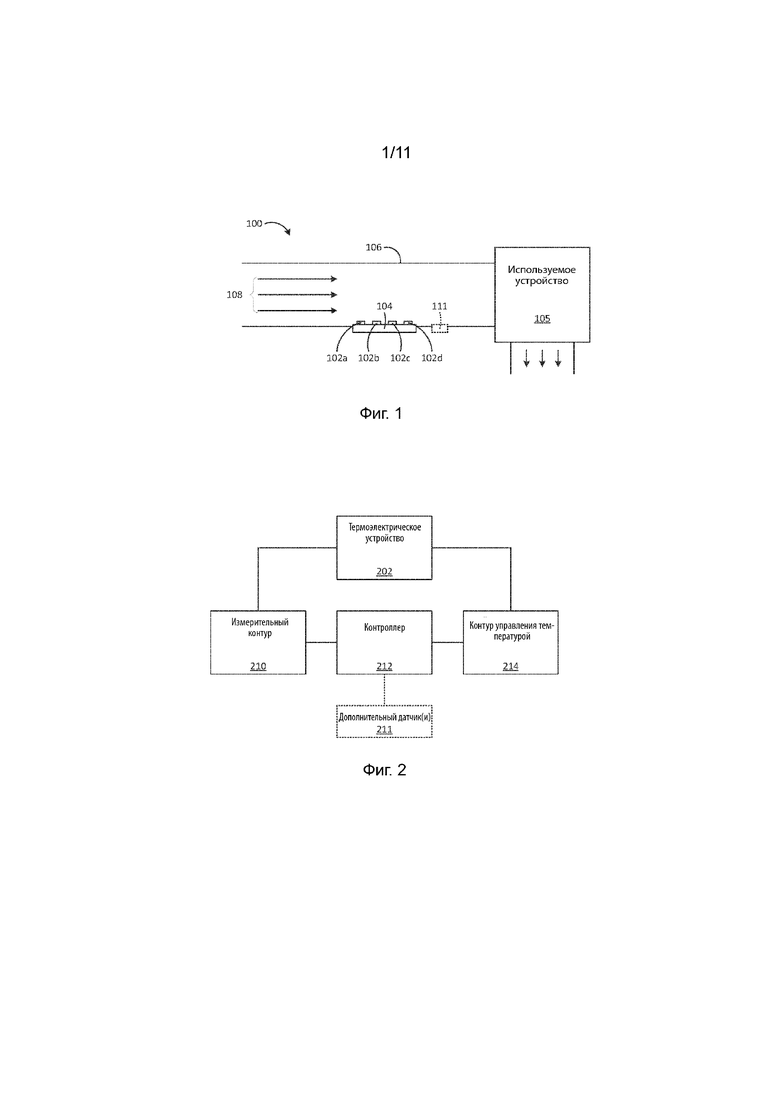

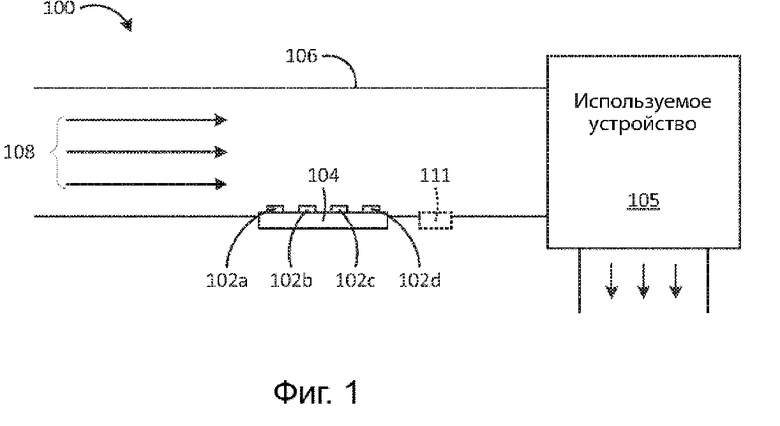

[10] Фиг. 1 представляет собой иллюстрацию представленного в качестве примера размещения одного или большего количества термоэлектрических устройств в системе потока текучей среды.

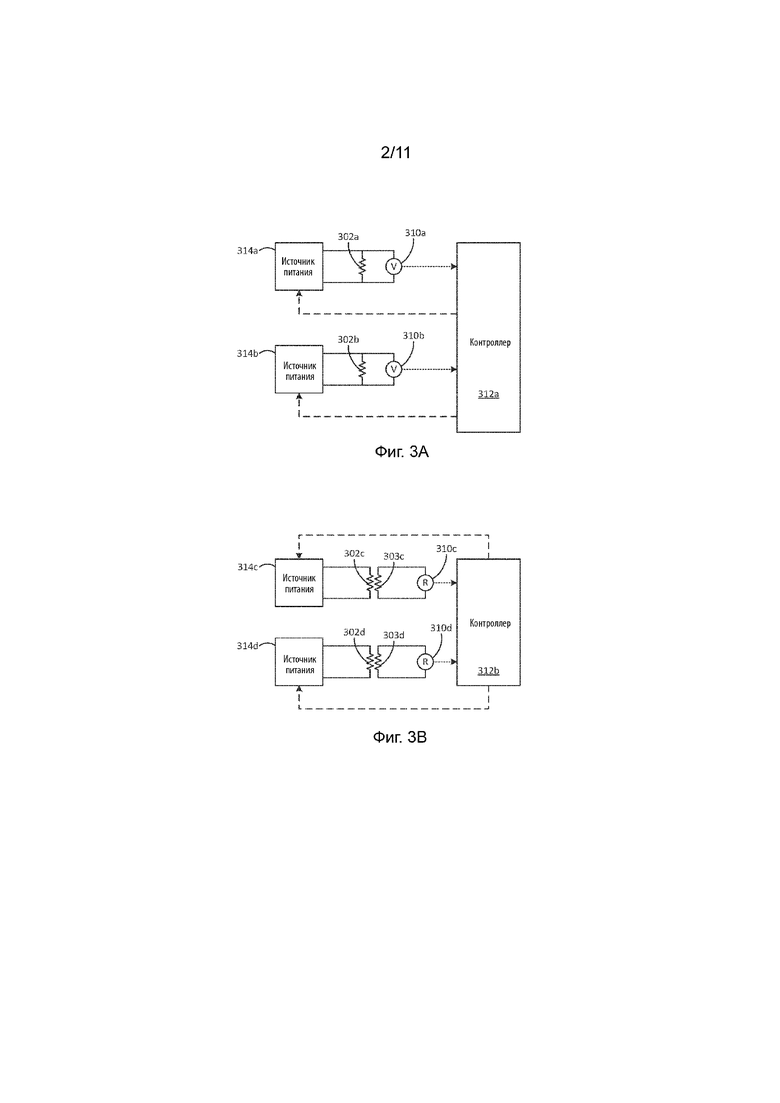

[11] Фиг. 2 представляет собой принципиальную схему системы для работы термоэлектрического устройства в представленном в качестве примера варианте реализации изобретения.

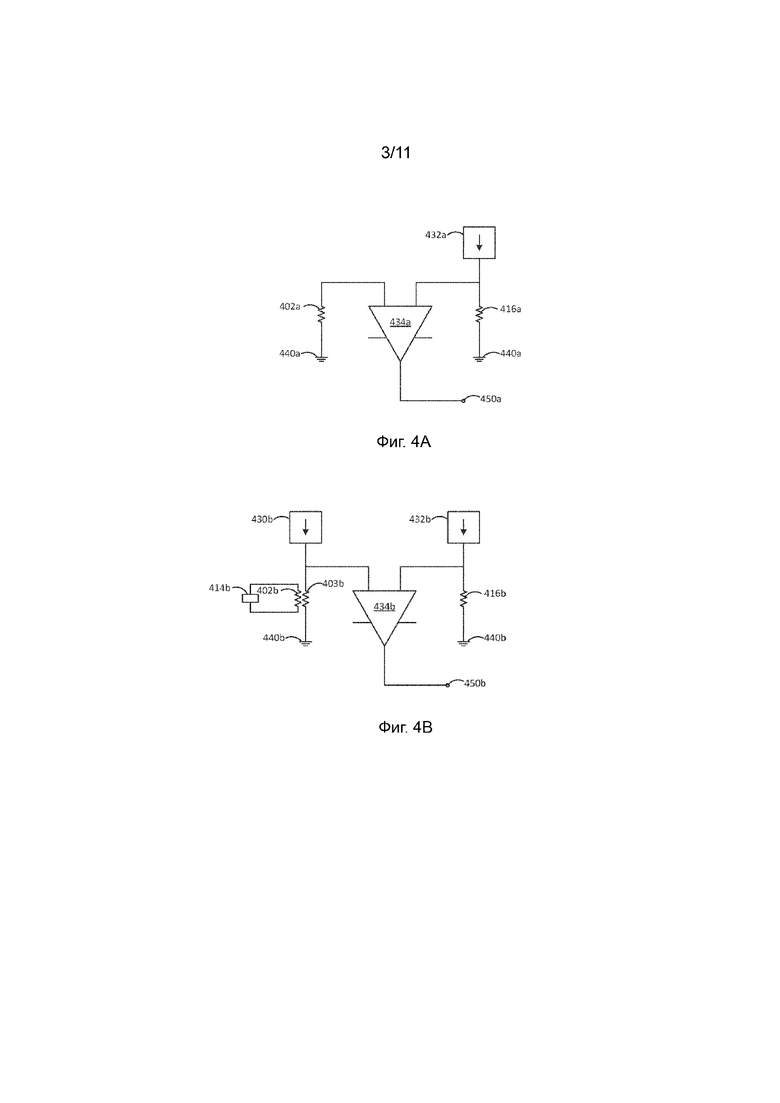

[12] На фиг. 3А и 3В показаны упрощенные электрические принципиальные схемы для работы множества термоэлектрических устройств.

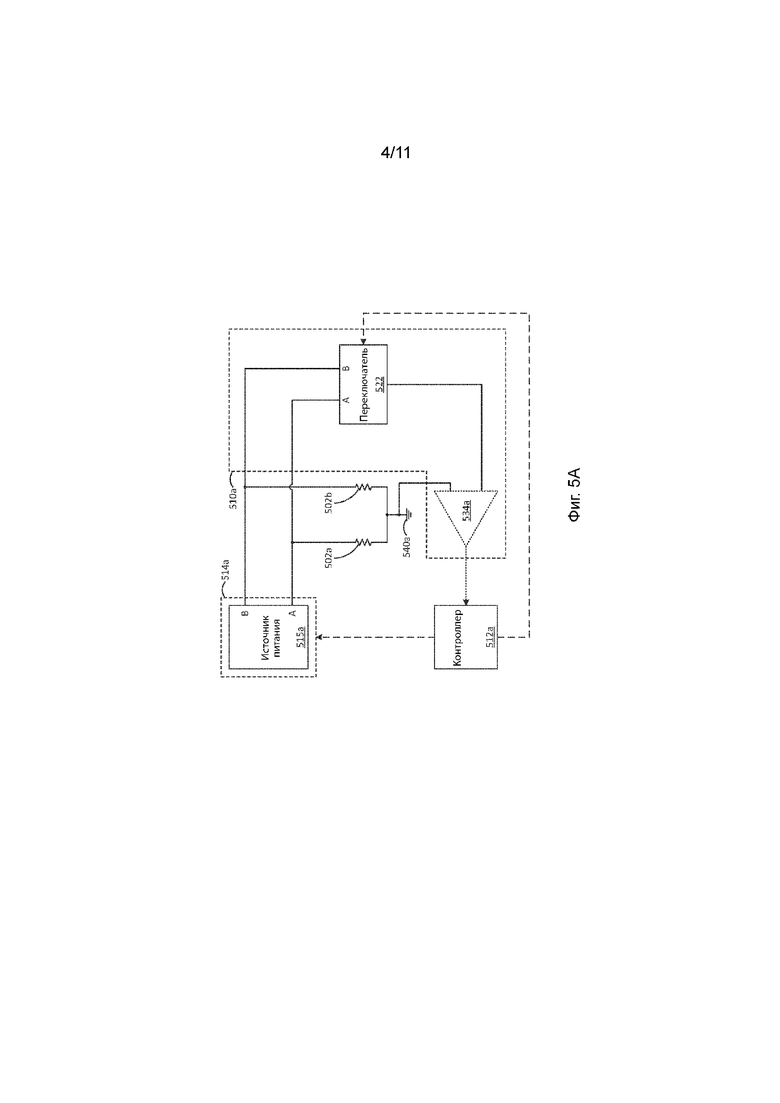

[13] На фиг. 4А и 4В представлены принципиальные схемы, показывающие работу отдельных термоэлектрических устройств при работе в режиме измерения.

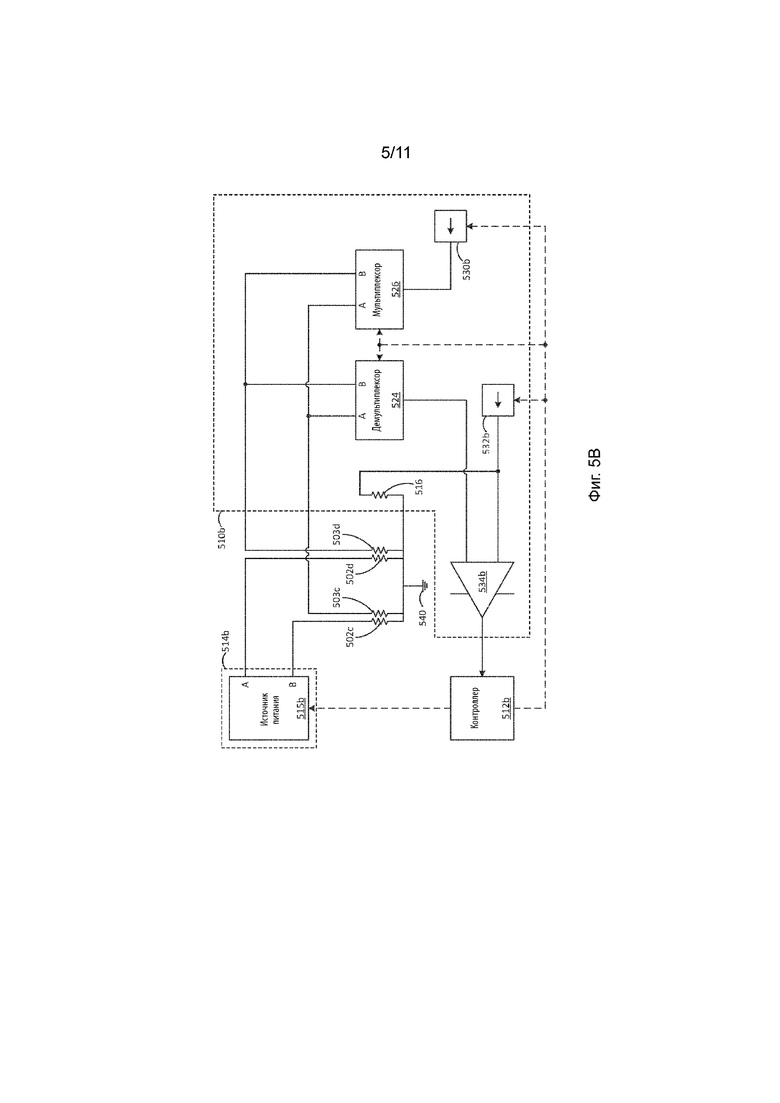

[14] На фиг. 5A и 5B показаны представленные в качестве примера конфигурации для управления множества термоэлектрических устройств в системе.

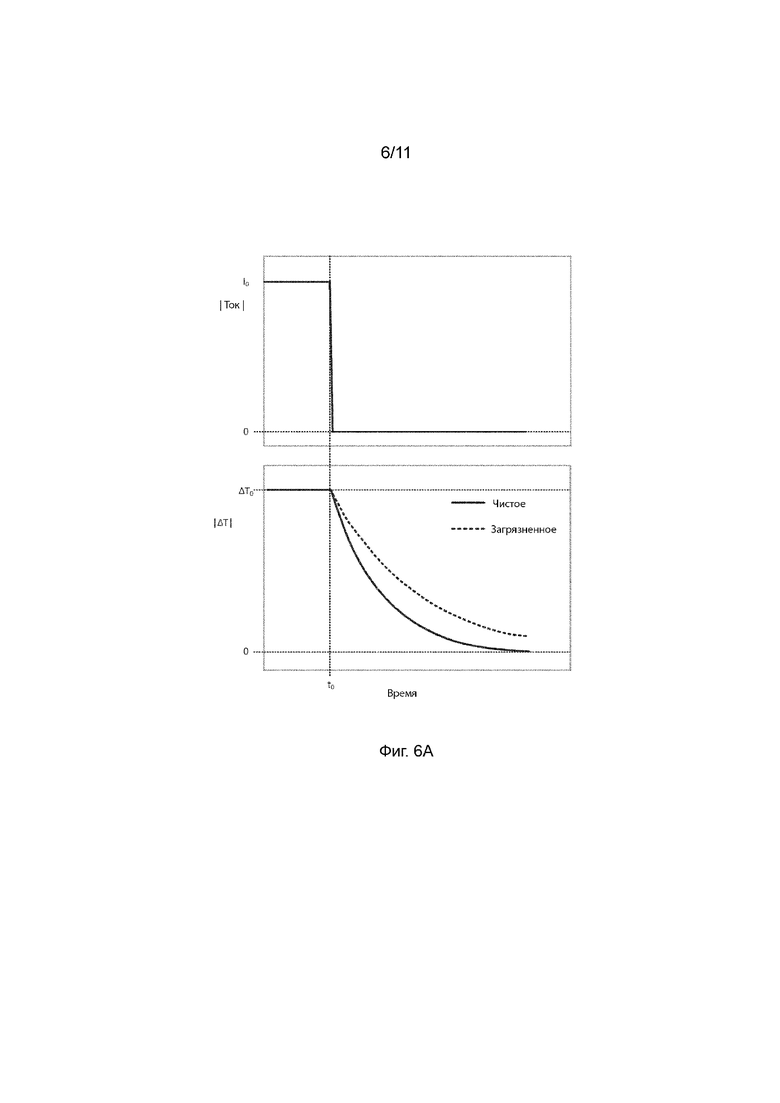

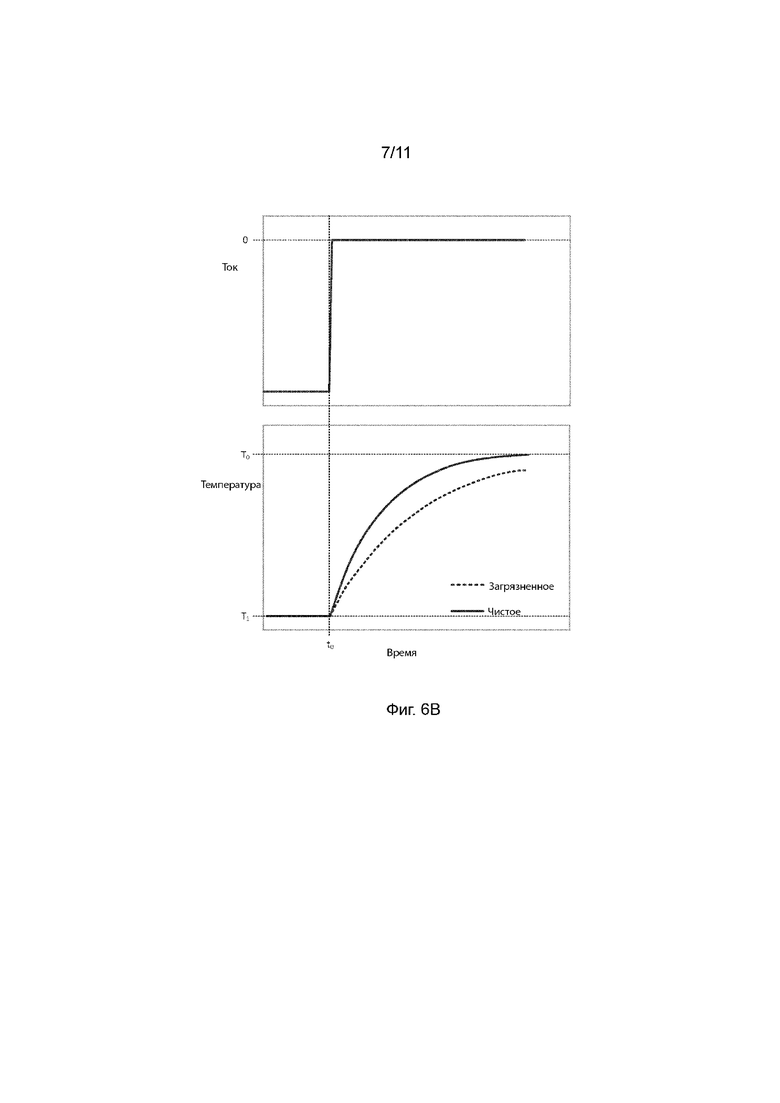

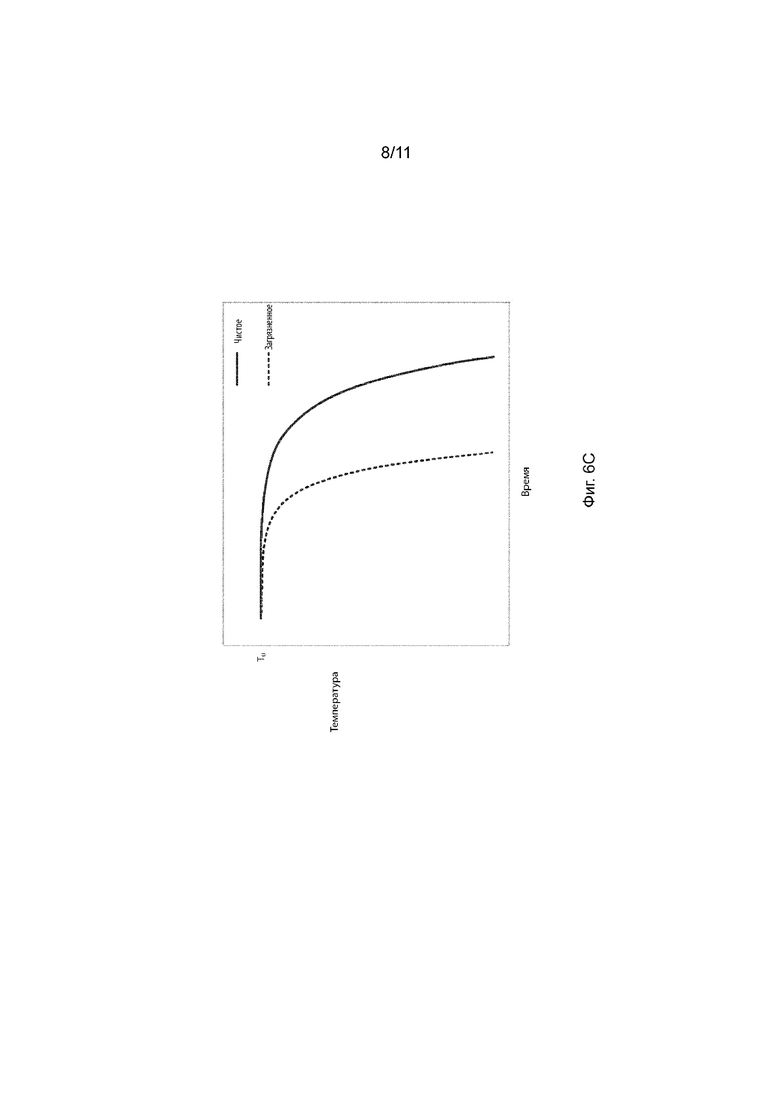

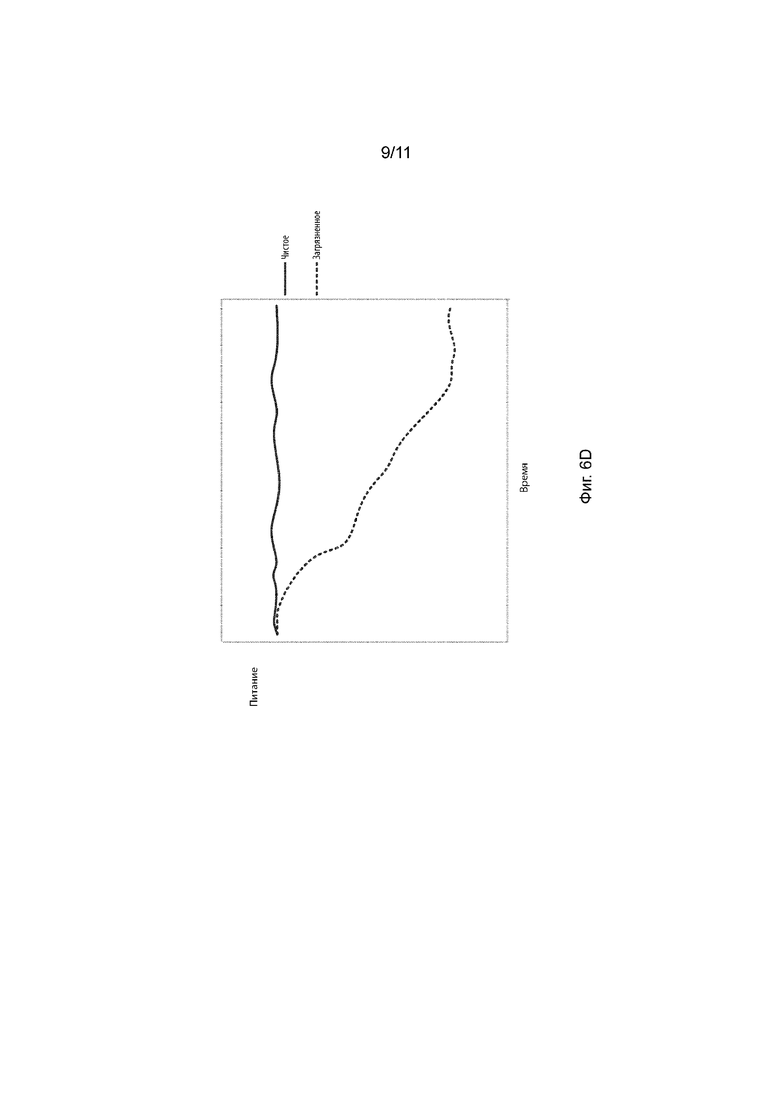

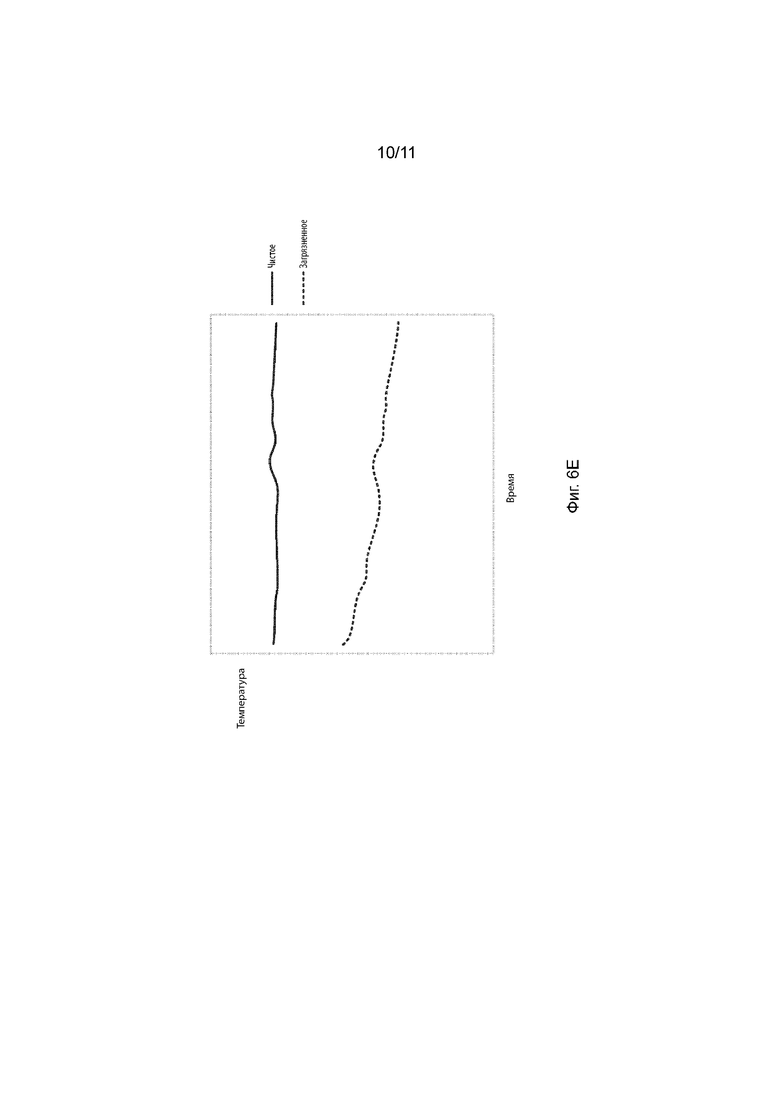

[15] На фиг. 6А–6Е проиллюстрировано представленное в качестве примера тепловое поведение термоэлектрического устройства, которое может быть использовано для выявления уровня отложения на термоэлектрическом устройстве.

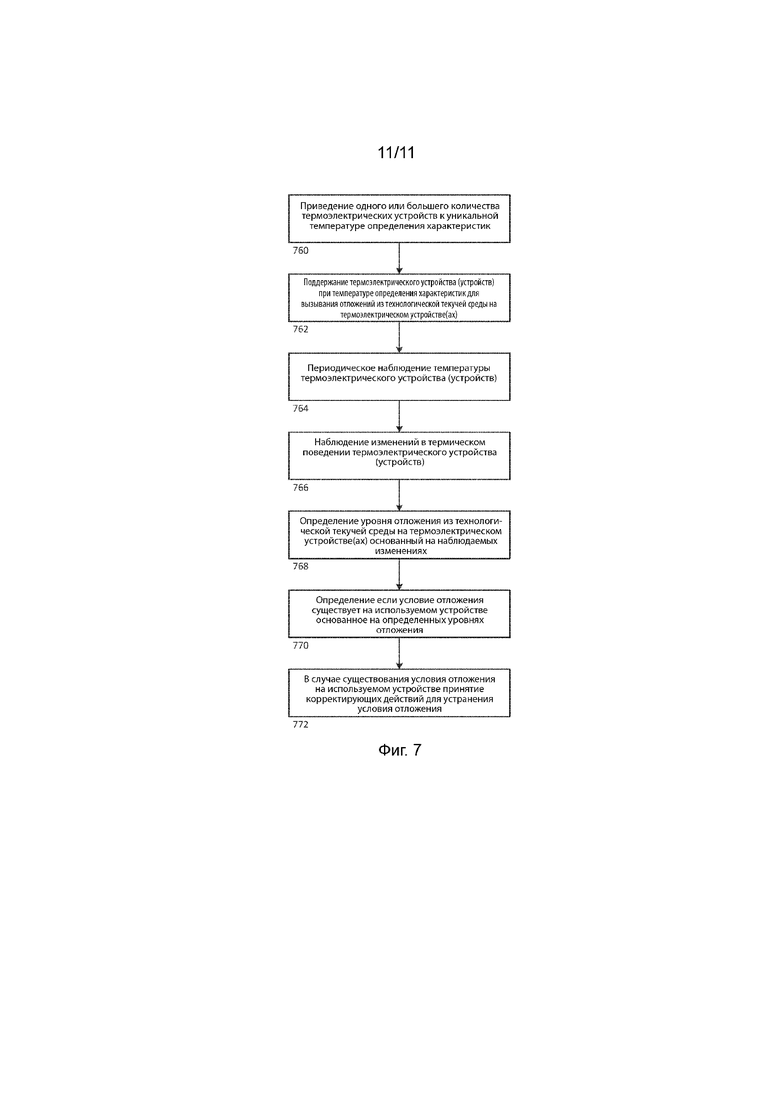

[16] Фиг. 7 представляет собой схему технологического процесса, иллюстрирующую представленный в качестве примера технологический процесс для уменьшения отложений из технологической текучей среды на используемом устройстве в системе потока текучей среды.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[17] Термоэлектрические устройства представляют собой устройства, способные изменять температуру в ответ на электрический сигнал и/или вырабатывать электрический сигнал в зависимости от температуры устройства. Такие устройства могут использоваться для измерения и/или изменения температуры самого устройства или объекта, находящегося в непосредственной близости от устройства. Например, в некоторых случаях выходное напряжение от термоэлектрического устройства может указывать температуру термоэлектрического устройства, например, посредством эффекта Зеебека. Таким образом, напряжение на термоэлектрическом устройстве может быть измерено для определения температуры термоэлектрического устройства.

[18] Ток, протекающий через термоэлектрическое устройство, может использоваться для воздействия на температуру термоэлектрического устройства. Например, в некоторых термоэлектрических устройствах ток, протекающий через устройство, будет увеличивать или уменьшать температуру устройства в зависимости от направления протекания тока. То есть устройство может нагреваться, когда ток течет через устройство в первом направлении, и охлаждаться, когда ток течет через устройство в противоположном направлении. Таким образом, с помощью различных режимов работы температуру некоторых термоэлектрических устройств можно регулировать путем подачи электрического питания на устройство, чтобы вызвать протекание тока через него, а также измерять путем измерения падения напряжения на устройстве. Представленные в качестве примера термоэлектрические устройства включают, но не ограничиваются ими, устройства Пельтье, термоэлектрические охладители и тому подобное. В некоторых примерах множество термоэлектрических устройств могут быть расположены последовательно для увеличения разности температур, достижимой термоэлектрическими устройствами. Например, если конкретное термоэлектрическое устройство может достигать разности температур 10°C между двумя поверхностями, то два таких термоэлектрических устройства, расположенных последовательно, могут достигать разности температур 20°C между поверхностями. Как правило, термоэлектрические устройства, упомянутые в данном документе, могут включать в себя одно термоэлектрическое устройство или множество термоэлектрических устройств, работающих в пакетном расположении, для увеличения температурных различий, достижимых устройствами.

[19] Фиг. 1 представляет собой иллюстрацию представленного в качестве примера размещения одного или большего количества термоэлектрических устройств в системе потока текучей среды. Как показано, термоэлектрические устройства 102a–d расположены в канале 106 потока технологической текучей среды в системе 100 потока текучей среды, выполненной с возможностью направления технологической текучей среды в используемое устройство 105. Стрелки 108 демонстрируют представленный в качестве примера путь потока текучей среды от источника текучей среды к используемому устройству 105. Как описано в данном документе, технологические текучие среды обычно могут относиться к любым текучим средам, протекающим через такую систему потока текучей среды, включая, но, не ограничиваясь этим, вспомогательные текучие среды, такие как охлаждающая вода, питательная вода котла, конденсат, продувочная вода, сточные воды, сбрасываемые сточные воды, масла и водонефтяные смеси. Такие представленные в качестве примера технологические текучие среды могут быть направлены в систему 100 потока текучей среды из различных источников (например, выходящий поток из технологического процесса, продувочная вода котла, очищенные сточные воды, добываемая вода, источник пресной воды и т.д.). В некоторых примерах одиночная система 100 потока текучей среды может принимать входные технологические текучие среды из множества источников. В некоторых таких примерах источник технологической текучей среды может быть выбран, например, с помощью ручного и/или автоматического клапана или серии клапанов. В некоторых вариантах реализации изобретения, одиночный источник текучей среды может быть выбран из одного или большего количества возможных входных источников. В альтернативных вариантах реализации изобретения, множество источников текучей среды может быть выбрано таким образом, чтобы текучая среда из выбранного множества источников смешивалась с образованием входной текучей среды. В некоторых вариантах реализации изобретения, принятая по умолчанию входная текучая среда состоит из смеси текучих сред из каждого из множества доступных входных источников, и состав входной текучей среды может быть отрегулирован путем блокирования потока одного или большего количества таких входных в систему источников.

[20] В примере в соответствии с фиг. 1, термоэлектрические устройства 102a–d изображены в виде группы термоэлектрических устройств, установленных на держателе образца 104. В некоторых примерах держатель образца 104 имеет возможность извлечения из канала 106 потока системы 100 потока текучей среды, например, для облегчения очистки, замены или другого обслуживания термоэлектрических устройств 102a–d. Дополнительно или в качестве альтернативы, один или большее количество термоэлектрических устройств (например, расположенных на держателе образца) могут быть расположены в канале потока одного или большего количества входов текучей среды, которые способствуют подпитке текучей среды, протекающей через систему 100 потока текучей среды, в используемое устройство 105. Система потока текучей среды может быть любой системой, в которой технологические потоки текучей среды, включая, например, системы промывки (например, посудомоечная машина, прачечная и т. д.), системы питания и напитков, горнодобывающая промышленность, энергетические системы (например, нефтяные скважины, нефтеперерабатывающие заводы, трубопроводы – как спереди по ходу, так и сзади по ходу, охладители произведенной воды, чиллеры и т. д.), воздушный поток через воздухозаборники двигателя, системы теплообмена, такие как градирни или котлы, целлюлозно–бумажные процессы и другие. Стрелки 108 указывают направление потока текучей среды мимо термоэлектрических устройств 102, которые можно использовать для отслеживания температуры текучей среды (например, посредством эффекта Зеебека), в сторону используемого устройства 105.

[21] В некоторых вариантах реализации изобретения, система потока текучей среды содержит один или большее количество дополнительных датчиков 111 (изображен пунктирно), способных определять один или большее количество параметров текучей среды, протекающей через систему. В различных вариантах реализации изобретения, один или большее количество дополнительных датчиков 111 могут быть выполнены с возможностью определения скорости потока, температуры, уровня pH, щелочности, проводимости и/или других параметров текучей среды, таких как концентрация одного или большего количества компонентов технологической текучей среды. Хотя изображено, что он представляет собой один элемент, расположенный сзади по ходу от термоэлектрических устройств 102a–d, один или большее количество дополнительных датчиков 111 могут содержать любое количество отдельных компонентов и могут быть расположены в любом месте системы 100 потока текучей среды при анализе параметров той же текучей среды, которую анализируют термоэлектрические устройства 102a–d.

[22] Фиг. 2 представляет собой принципиальную схему системы для работы термоэлектрического устройства в представленном в качестве примера варианте реализации изобретения. В варианте реализации изобретения в соответствии с фиг. 2, термоэлектрическое устройство 202 находится в связи с измерительным контуром 210, выполненным с возможностью измерения температуры термоэлектрического устройства 202. В некоторых примерах измерительный контур 210 может способствовать измерению напряжения на термоэлектрическом устройстве с целью определения его температуры. В представленном в качестве примера варианте реализации изобретения измерительный контур может содержать опорное напряжение (например, потенциал земли, прецизионный источник напряжения, прецизионный источник тока, обеспечивающий точность тока через чувствительный резистор, и т.д.) и дифференциальный усилитель. В некоторых таких вариантах реализации изобретения, напряжение на термоэлектрическом устройстве и опорное напряжение может быть сигналом на входе в усилитель, а сигнал на выходе усилителя может быть использован для определения падения напряжения на термоэлектрическом устройстве. В некоторых примерах измерительный контур 210 может включать в себя технологию измерения напряжения, такую как вольтметр или тому подобное.

[23] Дополнительно или в качестве альтернативы, в некоторых вариантах реализации изобретения измерительный контур может содержать дополнительные компоненты для наблюдения за температурой термоэлектрического устройства 202. Например, в некоторых вариантах реализации изобретения измерительный контур 210 может содержать датчики температуры, такие как резистивный температурный датчик (RTD), расположенный вблизи или в тепловом контакте с термоэлектрическим устройством 202. Сопротивление указанного датчика RTD зависит от его температуры. Соответственно, в некоторых таких примерах измерительный контур 210 содержит один или большее количество датчиков RTD и контур с целью определения сопротивления датчика RTD для определения его температуры.

[24] Указанная система может содержать контроллер 212, связанный с измерительным контуром 210. Контроллер 212 может содержать микроконтроллер, процессор, память, содержащую инструкции по работе/исполнению, программируемую пользователем матрицу логических элементов (FPGA, field programmable gate array), специализированную интегральную схему (ASIC, application–specific integrated circuit) и/или любое другое устройство, способное связывать и взаимодействовать с компонентами системы. Например, контроллер 212 может быть способен принимать один или большее количество сигналов на входе и генерировать один или большее количество сигналов на выходе на основе принятых одного или большего количества сигналов на входе. В различных примерах сигналы на выходе могут быть сгенерированы на основе набора правил, реализованных в соответствии с инструкциями, запрограммированными в памяти (например, исполняемыми одним или большим количеством процессоров), предварительно запрограммированными в соответствии с расположением компонентов (например, как в ASIC), или т.п.

[25] В некоторых таких примерах система может работать в режиме измерения, в котором контроллер 212 может взаимодействовать с измерительным контуром 210 для определения температуры термоэлектрического устройства 202. В некоторых примерах контроллер может инициировать измерение напряжения на термоэлектрическом устройстве посредством измерительного контура 210, принимать сигнал от измерительного контура 210, представляющий напряжение на термоэлектрическом устройстве 202, и определять температуру термоэлектрического устройства на основе измеренного напряжения (например, с помощью эффекта Зеебека). Дополнительно или в качестве альтернативы, контроллер 212 может содержать вход, способный принимать сигнал напряжения относительно опорного сигнала. В некоторых таких примерах контроллер 212 может напрямую взаимодействовать с термоэлектрическим устройством 202 для определения напряжения на нем. То есть в некоторых примерах функциональные возможности измерительного контура 210 могут быть интегрированы в контроллер 212. Таким образом, в различных вариантах реализации изобретения контроллер 212 может взаимодействовать с измерительным контуром 210 и/или термоэлектрическим устройством 202 для определения температуры термоэлектрического устройства 202.

[26] Система в соответствии с фиг. 2 дополнительно содержит контур 214 управления температурой, связанный с контроллером 212 и термоэлектрическим устройством 202. В некоторых примерах система может работать в режиме управления температурой, при котором контроллер 212 может подавать электрическое питание на термоэлектрическое устройство 202 посредством контура 214 управления температурой с целью регулировать температуру термоэлектрического устройства 202. Например, контур 214 управления температурой может подавать электрическое питание на термоэлектрическое устройство 202, чтобы заставить ток течь через устройство 202 в первом направлении с целью повысить температуру термоэлектрического устройства 202. Точно так же контур 214 управления температурой может подавать электрическое питание на термоэлектрическое устройство 202, чтобы заставить ток течь через устройство 202 во втором направлении, противоположном первому, чтобы снизить температуру термоэлектрического устройства. Таким образом, в некоторых вариантах реализации изобретения режим управления температурой может включать в себя режим нагрева и режим охлаждения, и различием между режимами нагрева и охлаждения является направление тока, протекающего через термоэлектрическое устройство 202. В некоторых вариантах реализации изобретения, контур 214 управления температурой может быть выполнен с возможностью подачи электрического питания с любой полярностью по отношению к опорному потенциалу, тем самым позволяя одновременно нагревающую и охлаждающую работу термоэлектрического устройства 202. Дополнительно или в качестве альтернативы, контур 214 управления температурой может содержать переключатель, выполненный с возможностью переключения полярности термоэлектрического устройства 202 с целью облегчить переключение между режимами работы нагрева и охлаждения.

[27] В некоторых таких вариантах реализации изобретения контроллер 212 способен регулировать или иным образом управлять количеством питания, подаваемого на термоэлектрическое устройство 202 с целью регулировать ток, протекающий через него, и тем самым температуру термоэлектрического устройства 202. В различных примерах регулировка подаваемого питания может включать в себя регулировку тока, напряжения, коэффициента заполнения сигнала с широтно–импульсной модуляцией (ШИМ) или других известных способов регулировки питания, подаваемого на термоэлектрическое устройство 202.

[28] В некоторых примерах контроллер 212 способен взаимодействовать с термоэлектрическим устройством 202 через контур 214 управления температурой и измерительный контур 210 одновременно. В некоторых таких примерах система может одновременно работать в режиме управления температурой и в режиме измерения. Подобным образом, такие системы могут работать в режиме управления температурой и в режиме измерения независимо, причем термоэлектрическое устройство может работать в режиме управления температурой, режиме измерения или в обоих одновременно. В других примерах контроллер 212 может переключаться между режимом управления температурой и режимом измерения. Дополнительно или в качестве альтернативы, контроллер, связанный с множеством термоэлектрических устройств 202 через один или большее количество измерительных контуров 210 и один или большее количество контуров 214 управления температурой, может управлять такими термоэлектрическими устройствами в различных режимах работы. В различных таких примерах контроллер 212 может управлять каждым термоэлектрическим устройством в одном и том же режиме работы или отдельных режимах работы и/или может управлять каждым термоэлектрическим устройством по отдельности, например, в последовательности. Многие варианты реализации изобретения возможны и находятся в объеме настоящего раскрытия.

[29] Как описано со ссылкой на фиг. 1, система может содержать один или большее количество дополнительных датчиков 211 для определения одного или большего количества параметров текучей среды, протекающей через систему потока текучей среды. Такие дополнительные датчики 211 могут иметь проводную или беспроводную связь с контроллером 212. Таким образом, в некоторых вариантах реализации изобретения контроллер 212 может быть выполнен с возможностью взаимодействия как с термоэлектрическими устройствами 202, так и с дополнительными датчиками 211, расположенными в системе потока текучей среды.

[30] На фиг. 3А и 3В показаны упрощенные электрические принципиальные схемы для работы множества термоэлектрических устройств. На фиг. 3А показана пара термоэлектрических устройств 302а и 302b, которые связаны с источниками питания 314а и 314b соответственно. Источники питания 314a и 314b могут быть включены в контур управления температурой для управления температурами термоэлектрических устройств 302a и 302b соответственно. В некоторых случаях каждый источник питания 314a, 314b может быть выполнен с возможностью подачи электрического питания на свое соответствующее термоэлектрическое устройство 302a, 302b. Как описано в данном документе в другом месте, в некоторых примерах источник питания (например, 314a) может подавать электрическое питание с любой полярностью на термоэлектрическое устройство (например, 302a) с целью заставить ток течь через термоэлектрическое устройство в любом направлении. Источники питания 314a и 314b могут быть выполнены с возможностью подачи электрического питания на термоэлектрические устройства 302a и 302b соответственно, чтобы изменять их температуру. В некоторых вариантах реализации изобретения источники питания 314a и 314b являются отдельными источниками питания. В других примерах источники питания 314a и 314b могут быть одним и тем же источником питания, например, включая разные выходные каналы для раздельной подачи питания на термоэлектрические устройства 302a и 302b.

[31] В проиллюстрированном примере в соответствии с фиг. 3А, термоэлектрические устройства 302а и 302b находятся в связи с измерительными устройствами 310а и 310b соответственно. Каждое измерительное устройство может быть выполнено с возможностью облегчения измерения напряжения на его соответствующем термоэлектрическом устройстве 302a, 302b, например, с помощью контроллера 312a. В проиллюстрированном примере контроллер 312a связан с обоими измерительными устройствами 310a и 310b. В некоторых примерах контроллер 312a может определять падение напряжения на термоэлектрических устройствах 302a и 302b с помощью измерительных устройств 310a и 310b соответственно. В некоторых таких примерах контроллер может определять температуру каждого из термоэлектрических устройств 302a, 302b на основании напряжения на нем с помощью эффекта Зеебека.

[32] Согласно схематическому изображению в соответствии с фиг. 3A, контроллер 312a находится в связи с источниками питания 314a и 314b. Контроллер 312a может быть выполнен с возможностью управления работой источников питания 314a и 314b на основании определенных температур термоэлектрических устройств 302a и 302b соответственно. В некоторых примерах контроллер 312a может, как измерять температуру термоэлектрического устройства, так и одновременно управлять источником питания, связанным с термоэлектрическим устройством. В других примерах контроллер 312a останавливает источник питания 314a, 314b от подачи электрического питания на соответствующее термоэлектрическое устройство 302a, 302b с целью измерения его температуры, например, с помощью эффекта Зеебека с использованием измерительных устройств 310a, 310b. Используя такое управление с обратной связью, температура множества термоэлектрических устройств (например, 302a и 302b) может, как измеряться, так и управляться с помощью контроллера 312a.

[33] На фиг. 3B аналогичным образом показана пара термоэлектрических устройств 302c и 302d, которые связаны с источниками питания 314c и 314d соответственно. Источники питания 314c и 314d могут быть выполнены с возможностью взаимодействия с термоэлектрическими устройствами 302c и 302d, как описано со ссылкой на фиг. 3A. Схематическая иллюстрация в соответствии с фиг. 3B включает в себя датчики RTD 303c и 303d, расположенные вблизи термоэлектрических устройств 302c и 302d соответственно. Каждый датчик RTD 303c, 303d может быть расположен достаточно близко к своему соответствующему термоэлектрическому устройству, так что каждый датчик RTD приблизительно находится в тепловом равновесии с соответствующим термоэлектрическим устройством, даже когда температура термоэлектрического устройства изменяется.

[34] Измерительные устройства 310c и 310d могут быть выполнены с возможностью облегчения измерений сопротивления датчиков RTD 303a и 303b соответственно контроллером 312b. Значения сопротивления датчиков RTD 303c, 303d могут быть использованы для определения температуры датчиков RTD 303c, 303d и, поскольку датчики RTD 303c, 303d находятся в тепловом равновесии с термоэлектрическими устройствами 302c, 302d, могут использоваться для определения температуры термоэлектрических устройств 302c и 302d. Подобно варианту реализации изобретения в соответствии с фиг. 3А, контроллер 312b на фиг. 3B, может использоваться для управления источниками питания 314c, 314d с целью регулировать питание, подаваемое на термоэлектрические устройства 302c, 302d и, следовательно, их температуру.

[35] На фиг. 4А и 4В представлены принципиальные схемы, показывающие работу отдельных термоэлектрических устройств при работе в режиме измерения. В проиллюстрированном варианте реализации изобретения в соответствии с фиг. 4А, термоэлектрическое устройство 402а подключено между землей 440а и первым входом усилителя 434а. Таким образом, падение напряжения на термоэлектрическом устройстве 402a (например, соответствующее температуре термоэлектрического устройства 402a на основе эффекта Зеебека) подается на первый вход усилителя 434a.

[36] Источник тока 432a выполнен с возможностью обеспечения постоянного тока, протекающего через опорный резистор 416a на землю 440a. Источник тока 432a может быть выполнен с возможностью подачи известного тока от источника тока 432a через опорный резистор 416a на землю. Поскольку ток от источника тока 432a и сопротивление опорного резистора 416a известны, эти значения можно использовать для определения падения напряжения на опорном резисторе 416a, которое подается на второй вход усилителя 434a. Поскольку это падение напряжения зависит от известных значений (то есть, тока от источника тока 432a и сопротивления опорного резистора 416а), напряжение, приложенное ко второму входу усилителя 434a, функционирует в качестве опорного напряжения, с которым сравнивается напряжение, подаваемое на первый вход (падение напряжения на термоэлектрическом устройстве 402a). В некоторых примерах опорный резистор 416a и/или источник тока 432a могут быть опущены, так что второй вход усилителя 434a является землей 440a.

[37] Сигнал на выходе 450a из усилителя 434a может предоставить информацию о разнице между известным падением напряжения опорного резистора 416a и падением напряжения на термоэлектрическое устройстве 402a, которая может быть использована для определения падения напряжения на термоэлектрическом устройстве 402a. Таким образом, в некоторых примерах конфигурация, показанная на фиг. 4А, может использоваться для функционирования в качестве измерительного устройства 310а или 310b на фиг. 3А для измерения напряжения на термоэлектрическом устройстве.

[38] Как описано в данном документе в другом месте, определенное падение напряжения на термоэлектрическом устройстве 402a может использоваться для определения температуры термоэлектрического устройства 402a, например, с использованием эффекта Зеебека. Хотя это не показано в варианте реализации изобретения в соответствии с фиг. 4A, в некоторых случаях термоэлектрическое устройство 402a представляет собой одиночное термоэлектрическое устройство, выбранное из группы термоэлектрических устройств, например, с помощью переключателя, избирательно связывающего термоэлектрическое устройство с группой термоэлектрических устройств.

[39] В представленной в качестве примера конфигурации в соответствии с фиг. 4B, термоэлектрическое устройство 402b находится в связи контуром 414b управления температурой, который может быть выполнен с возможностью подачи электрического питания на термоэлектрическое устройство 402b с целью воздействия на его температуру. Как описано в данном документе в другом месте, в некоторых примерах контур 414b управления температурой может быть выполнен с возможностью подачи питания в любой полярности на термоэлектрическое устройство 402b для осуществления изменения температуры термоэлектрического устройства 402b в любом направлении.

[40] В проиллюстрированном примере датчик RTD 403b расположен вблизи термоэлектрического устройства 402b, так что изменения температуры термоэлектрического устройства 402b обнаруживаются датчиком RTD 403b. Источник тока 430b выполнен с возможностью подачи известного тока через датчик RTD 403b на землю 440b. Известный ток от источника тока 430b может быть достаточно мал, чтобы не оказывать существенного влияния на температуру датчика RTD 403b, через который протекает ток. Ток от источника тока 430b вызывает падение напряжения на датчике RTD 403b, которое подается на первый вход усилителя 434b.

[41] Источник тока 432b выполнен с возможностью обеспечения постоянного тока, протекающего через опорный резистор 416b на землю 440b. Как описано в данном документе в другом месте, известный ток от источника тока 432b и известное сопротивление опорного резистора 416b можно использовать для определения падения напряжения на опорном резисторе 416b, которое подается на второй вход усилителя 434b. Как описано со ссылкой на фиг. 4A, вследствие того, что оно вычисляется из известных значений, падение напряжения, подаваемого на второй вход усилителя 434b может функционировать в качестве опорного напряжения, с которым можно сравнить падение напряжения на датчике RTD 403b. В некоторых примерах источник тока 432b и/или опорный резистор 416b могут быть исключены, так что второй вход усилителя 434b является эффективно заземленным.

[42] Сигнал на выходе 450b из усилителя 434b может предоставить информацию о разнице между известным падением напряжения опорного резистора 416 и падением напряжения на датчике RTD 403b, которая может быть использована для определения падения напряжения на датчике RTD 403b. Падение напряжения на датчике RTD 403b можно использовать для определения сопротивления датчика RTD 403b на основе известного тока от источника тока 430b. Таким образом, в некоторых вариантах реализации изобретения конфигурация, показанная на фиг. 4B, может использоваться в качестве измерительного устройства сопротивления 310c или 310d на фиг. 3B. Определенное сопротивление датчика RTD 403b можно использовать для определения температуры датчика RTD 403b и, таким образом, температуры термоэлектрического устройства 402b, близкого к датчику RTD 403b.

[43] Как описано в данном документе в другом месте, в некоторых примерах система может содержать множество термоэлектрических устройств, которые могут избирательно нагреваться и/или охлаждаться в режиме управления температурой. Температуры каждого из множества термоэлектрических устройств могут быть измерены, например, при работе в режиме измерения. В некоторых примерах каждое из множества термоэлектрических устройств может нагреваться и/или охлаждаться одновременно и/или индивидуально. Аналогичным образом, в различных примерах температуры каждого из термоэлектрических устройств могут измеряться одновременно и/или индивидуально. На фиг. 5A и 5B показаны представленные в качестве примера конфигурации для работы множества термоэлектрических устройств в системе.

[44] Фиг. 5А представляет собой представленную в качестве примера принципиальную схему, показывающую рабочую конфигурацию группы термоэлектрических устройств. В проиллюстрированном варианте реализации изобретения термоэлектрические устройства 502a и 502b находятся в связи с контроллером 512a посредством измерительного контура 510a и контура 514a управления температурой, например, источником питания 515a. В некоторых примерах источник питания 515a может подавать электрическое питание на термоэлектрические устройства 502a и 502b. В некоторых таких примерах источник питания 515a может обеспечивать питание с любой полярностью. Дополнительно или в качестве альтернативы контур 514a управления температурой может содержать переключатель (не показан), чтобы способствовать изменению полярности электрического питания, подаваемого от источника питания 515a к термоэлектрическим устройствам 502a, 502b.

[45] Во время режима работы с управлением температурой контроллер 512a может заставить контур 514a управления температурой подавать электрическое питание одному или большему количеству термоэлектрических устройств 502a, 502b для регулировки температуры термоэлектрического устройства. В примере в соответствии с фиг. 5A, источник питания 515a содержит пару каналов A и B, причем каждый канал соответствует соответствующему термоэлектрическому устройству 502a и 502b в паре термоэлектрических устройств. Каждый канал источника питания 515a находится в связи с соответствующим термоэлектрическим устройством 502a, 502b. В некоторых примерах ступень усиления (не показана) может быть выполнена с возможностью модификации сигнала от источника питания 515a, чтобы генерировать сигнал, поданный на соответствующее термоэлектрическое устройство 502a, 502b. Например, в некоторых примерах каскад усиления выполнен с возможностью фильтрации ШИМ–сигнала от источника питания 515а, например, через фильтр LRC с целью обеспечить постоянное питание для термоэлектрического устройства 502а. Дополнительно или в качестве альтернативы, ступень усиления может эффективно усиливать сигнал от источника питания 515a для требуемого изменения температуры термоэлектрического устройства 502a.

[46] Как обсуждено в другом месте в данном документе, в некоторых вариантах реализации изобретения контур 514a управления температурой может работать в режимах работы нагрева и охлаждения. В некоторых примерах контур 514a управления температурой способен подавать электрическое питание с любой полярностью относительно земли 540a. В некоторых таких примерах ток может протекать от контура 514a управления температурой к земле 540a или от земли к контуру 514a управления температурой через одно или большее количество термоэлектрических устройств 502a, 502b в зависимости от полярности приложенного питания. Дополнительно или в качестве альтернативы контур управления температурой может содержать один или большее количество переключающих элементов (не показаны), выполненных с возможностью изменения полярности питания, подаваемого на одно или большее количество термоэлектрических устройств 502a, 502b. Например, в некоторых таких вариантах реализации изобретения источник питания 515a может использоваться для установления значения электрической энергии (например, значения тока) для подачи на одно или большее количество термоэлектрических устройств 502a, 502b. Один или большее количество переключающих элементов могут использоваться для регулировки полярности, с которой электрическое питание подается на термоэлектрические устройства 502a, 502b (например, направление тока, протекающего через него).

[47] В представленной в качестве примера операции управления температурой контроллер подает сигнал на источник питания 515a, чтобы регулировать (например, уменьшать) температуру термоэлектрического устройства 502a. Контроллер 512a может заставить источник питания 515a выводить электрический сигнал из канала A в направлении термоэлектрического устройства 502a. Аспекты электрического сигнала, такие как рабочий цикл, значение и т. д. могут регулироваться контроллером 512a для удовлетворения требуемых воздействий для регулировки температуры (например, охлаждения). Аналогичные операции регулировки температуры (например, охлаждения) могут выполняться одновременно для любого или всех термоэлектрических устройств 502a, 502b. В некоторых вариантах реализации изобретения контроллер 512a может управлять операцией регулировки температуры (например, охлаждения) каждого из множества термоэлектрических устройств 502a, 502b, так что каждое из термоэлектрических устройств устанавливается (например, охлаждается) на другую рабочую температуру.

[48] Как описано в данном документе в другом месте, контроллер 512a может быть способен взаимодействовать с одним или большим количеством термоэлектрических устройств 502a, 502b посредством измерительного контура 510a. В некоторых таких примерах контроллер 512a может определять посредством измерительного контура 510a измерение температуры термоэлектрического устройства 502a, 502b. Поскольку напряжение на термоэлектрическом устройстве зависит от его температуры, в некоторых примерах контроллер 512а может быть выполнен с возможностью определения напряжения на термоэлектрическом устройстве 502а, 502b и определения его температуры, например, с помощью эффекта Зеебека.

[49] С целью измерить падение напряжения на требуемом одном из множества термоэлектрических устройств 502a, 502b, измерительный контур 510a содержит переключатель 522, имеющий каналы A и B, соответствующие термоэлектрическим устройствам 502a и 502b соответственно. Контроллер 512a может направлять переключатель 522 для передачи сигнала из любого одного из соответствующих каналов A и B в зависимости от требуемого термоэлектрического устройства. Выход переключателя 522 может быть направлен на контроллер 512a для приема сигнала, указывающего напряжение на требуемом термоэлектрическом устройстве и, следовательно, температуру на нем. Например, в некоторых вариантах реализации изобретения выход переключателя 522 не подключен или иным образом не имеет высокого импеданса относительно земли. Соответственно, ток, протекающий через термоэлектрическое устройство (например, 502a), будет протекать только через термоэлектрическое устройство на землю 540a, а не через переключатель 522.

[50] Напряжение на термоэлектрическом устройстве (например, 502a) будет присутствовать в соответствующем входном канале (например, канале A) переключателя 522 относительно земли 540a и может быть выведено из него для приема контроллером 512a. В некоторых примерах вместо непосредственной подачи к контроллеру 512а, напряжение на термоэлектрическом устройстве (например, 502а) на выходе переключателя 522 можно подавать на первый вход дифференциального усилителя 534а для измерения напряжения. Усилитель 534a может использоваться, например, для сравнения напряжения на выходе переключателя 522 с опорным напряжением (например, земли 540a) перед выводом результирующего усиленного сигнала в контроллер 512a. Таким образом, как описано в данном документе, сигнал на выходе из переключателя 522 для приема контроллером 512a может, но не обязательно, приниматься непосредственно контроллером 512a. Скорее, в некоторых вариантах реализации изобретения контроллер 512a может принимать сигнал на основе сигнала на выходе переключателя 522, такой как выходной сигнал от усилителя 534a, на основе выходного сигнала от переключателя 522 относительно земли 540a.

[51] В некоторых вариантах реализации изобретения контроллер 512a может управлять переключателем 522, так что анализируется требуемое термоэлектрическое устройство. Например, в отношении иллюстративного примера в соответствии с фиг. 5A, контроллер 512a может управлять переключателем 522 на канале A, так что напряжение, присутствующее на дифференциальном усилителе 534a, является напряжением на термоэлектрическом устройстве 502a через переключатель 522.

[52] В представленной в качестве примера конфигурации, такой как показана на фиг. 5А, в которой множество термоэлектрических устройств 502а, 502b находятся в связи с различными каналами переключателя 522, контроллер 512а может воздействовать для переключения рабочих каналов переключателя 522 с целью выполнять измерения температуры каждого из термоэлектрических устройств 502а, 502b. Например, в представленном в качестве примера варианте реализации изобретения контроллер может циклически переключаться между соответствующими каналами переключателя 522 с целью выполнять измерения температуры каждого из соответствующих термоэлектрических устройств 502a, 502b.

[53] Как описано в данном документе в другом месте, в некоторых примерах контроллер 512a может управлять операцией регулировки температуры одного или большего количества термоэлектрических устройств. В некоторых таких вариантах реализации изобретения контроллер 512a прекращает регулировку температуры термоэлектрического устройства перед измерением температуры термоэлектрического устройства посредством переключателя 522. Аналогично, при регулировании температуры термоэлектрического устройства посредством контура 514a управления температурой контроллер 512a может отключить канал(ы), связанный с этим термоэлектрическим устройством, в переключателе 522. В некоторых вариантах реализации изобретения для каждого отдельного термоэлектрического устройства контроллер 512a может использовать контур 514a управления температурой и измерительный контур 510a (включая переключатель 522) для переключения между режимами работы регулировки температуры и измерения.

[54] В некоторых вариантах реализации изобретения контроллер 512a может иметь множество входов для приема сигналов, связанных с множеством термоэлектрических устройств (например, 502a, 502b) одновременно. Например, в некоторых вариантах реализации изобретения переключатель 522 может содержать множество выходов (например, двухполюсный, однополюсный переключатель или двухполюсный, двухпозиционный переключатель) для выборочного соединения одного или большего количества термоэлектрических устройств (например, 502a, 502b) с контроллером 512а. В некоторых таких системах множество дифференциальных усилителей (например, 534) может использоваться для усиления каждого выходного сигнала от переключателя 522 относительно земли для связи с контроллером 512a. В других примерах контроллер 512a может напрямую взаимодействовать с множеством термоэлектрических устройств (например, 502a, 502b) одновременно через множество входов. В некоторых таких примерах переключатель 522 и/или усилитель 534a могут отсутствовать.

[55] Как упомянуто в данном документе в другом месте, в некоторых вариантах реализации изобретения измерительный контур (например, 510) может содержать дополнительные компоненты для измерения температуры термоэлектрических устройств 502c, 502d. Фиг. 5В представляет собой представленную в качестве примера принципиальную схему, показывающую рабочую конфигурацию группы термоэлектрических устройств, содержащую дополнительные устройства измерения температуры. Представленный в качестве примера вариант реализации изобретения в соответствии с фиг. 5B содержит термоэлектрические устройства 502c, 502d и связанные с ними датчики RTD 503c, 503d соответственно, такие как показанные на фиг. 5В. Работа (например, нагревание и/или охлаждение) термоэлектрических устройств 502c, 502d может выполняться посредством контура 514b управления температурой (например, включая источник питания 515b), аналогично описанному выше в отношении контура 514a управления температурой и источника питания 515a на фиг. 5A.

[56] Измерительный контур 510b может содержать датчики RTD 503c, 503d, связанные с термоэлектрическими устройствами 502c и 502d соответственно. В некоторых таких примерах датчики RTD 503c, 503d расположены достаточно близко к их соответствующим термоэлектрическим устройствам 502c, 502d, так что каждый датчик RTD 503c, 503d находится в тепловом равновесии или близок к нему с соответствующим термоэлектрическим устройством 502c, 502d. Таким образом, значения сопротивления датчиков RTD 503c, 503d можно использовать для определения температуры термоэлектрических устройств 502c, 502d, например, путем определения сопротивления каждого датчика RTD 503c, 503d.

[57] В некоторых вариантах реализации изобретения контроллер 512b может быть способен взаимодействовать с одним или большим количеством датчиков RTD 503c, 503d через другие компоненты в измерительном контуре 510b. В некоторых таких примерах контроллер 512b может определять посредством компонентов в измерительном контуре 510b измерение температуры датчика RTD 503c, 503d (и, следовательно, температуры термоэлектрических устройств 502c, 502d). Поскольку сопротивление датчика RTD зависит от его температуры, в некоторых примерах контроллер 512b может быть выполнен с возможностью определения сопротивления датчиков RTD 503c, 503d и определения из них температуры датчиков RTD 503c, 503d. В проиллюстрированном варианте реализации изобретения измерительный контур 510b содержит источник тока 530b (например, прецизионный источник тока), способный подавать требуемый ток через один или большее количество датчиков RTD 503c, 503d на землю 540b. В таком варианте реализации изобретения измерение напряжения на датчике RTD 503c, 503d может быть объединено с известным прецизионным током, протекающим через него, для вычисления сопротивления и, следовательно, температуры датчика RTD 503c, 503d. В некоторых примерах ток, подаваемый на датчики RTD от источника тока 530b, достаточно мал (например, в диапазоне микроампер), так что ток, протекающий через датчики RTD, существенно не меняет температуру датчика RTD или температуру соответствующего термоэлектрического устройства.

[58] В конфигурациях, содержащих множество датчиков RTD, таких как датчики RTD 503c и 503d, контроллер 512b может взаимодействовать с каждым из датчиков RTD 503c, 503d различными путями. В представленном в качестве примера варианте реализации изобретения в соответствии с фиг. 5B, измерительный контур 510b содержит мультиплексор 524, связанный с контроллером 512b, источником тока 530b и датчиками RTD 503c, 503d. Контроллер 512b может управлять мультиплексором 524 таким образом, что, когда требуется измерение напряжения на одном из датчиков RTD (например, 503c), мультиплексор 524 направляет ток от источника тока 530b через требуемый датчик RTD (например, 503c). Как показано, представленный в качестве примера мультиплексор 524 в соответствии с фиг. 5B содержит каналы A и B в связи с датчиками RTD 503c и 503d соответственно. Таким образом, при измерении температуры конкретного одного из датчиков RTD 503c, 503d контроллер 512b может вызывать подачу тока от источника тока 530b и через соответствующий канал мультиплексора 524 и через требуемый датчик RTD 503c, 503d на землю 540b с целью вызвать падение напряжения на нем.

[59] В проиллюстрированных примерах для измерения падения напряжения на требуемом одном из множества датчиков RTD 503c, 503d измерительный контур 510b содержит демультиплексор 526, имеющий каналы A и B, соответствующие датчикам RTD 503c и 503d соответственно. Контроллер 512b может предписывать демультиплексору 526 передавать сигнал из канала А или В в зависимости от требуемого датчика RTD. Сигнал на выходе демультиплексора 526 может быть направлен на контроллер 512b для приема сигнала, представляющего падение напряжения на одном из датчиков RTD 503c, 503d и указывающего сопротивление и, следовательно, температуру датчика RTD.

[60] В некоторых вариантах реализации изобретения выход демультиплексора 526 не проходит или иным образом имеет высокое сопротивление относительно земли. Соответственно, ток, протекающий в датчик RTD (например, 503c) через соответствующий канал мультиплексора 524 (например, канал A), будет проходить только через датчик RTD. Результирующее напряжение на датчике RTD (например, 503c) будет аналогичным образом присутствовать в соответствующем входном канале (например, канале A) демультиплексора 526 и может выводиться из него для приема контроллером 512b. В некоторых примерах вместо непосредственного приложения к контроллеру 512b напряжение на датчике RTD (например, 503c) на выходе демультиплексора 526 может быть приложено к первому входу дифференциального усилителя 534b для измерения напряжения. Усилитель 534b можно использовать, например, для сравнения напряжения на выходе демультиплексора 526 с опорным напряжением перед выводом результирующего усиления на контроллер 512b. Таким образом, как описано в данном документе, сигнал, выводимый из демультиплексора 526 для приема контроллером 512b, может, но не обязательно, приниматься непосредственно контроллером 512b. Скорее, в некоторых вариантах реализации изобретения контроллер 512b может принимать сигнал на основе сигнала на выходе демультиплексора 526, такой как выходной сигнал от усилителя 534b, на основе выходного сигнала от демультиплексора 526. Аналогично примеру, описанному в отношении фиг. 5A, в некоторых вариантах реализации изобретения контроллер 512b может содержать множество входов и может принимать сигналы, представляющие падение напряжения и/или сопротивление каждого из множества датчиков RTD (например, 503c, 503d) одновременно.

[61] В некоторых примерах измерительный контур 510b может содержать опорный резистор 516, расположенный между вторым источником тока 532b и землей 540b. Источник тока 532b может обеспечить постоянный известный ток через опорный резистор 516 с известным сопротивлением на землю, вызывая постоянное падение напряжения на опорном резисторе 516. Постоянное напряжение может быть рассчитано на основе известного тока от источника тока 532b и известного сопротивления опорного резистора 516. В некоторых примерах опорный резистор 516 расположен измерительном наконечнике ближайших датчиков RTD 503c, 503d и подключен аналогичным образом к датчикам RTD 503c, 503d. В некоторых таких вариантах реализации изобретения, любое неизвестное падение напряжения из–за неизвестного сопротивления проводов приблизительно равно для опорного резистора 516 и любого датчика RTD 503C, 503D. В проиллюстрированном примере опорный резистор 516 соединен на одной стороне с землей 540b, а на другой стороне со вторым входом дифференциального усилителя 534b. Таким образом, источник тока 532b в комбинации с опорным резистором 516 может действовать, чтобы обеспечить известное и постоянное напряжение на второй вход дифференциального усилителя 534b (например, из–за опорного резистора 516, плюс переменного напряжения из–за проводки). Таким образом, в некоторых таких примерах выход дифференциального усилителя 534b не зависит от сопротивления проводки и может подаваться на контроллер 512b.

[62] Как показано в представленном варианте реализации изобретения, и описано в данном документе, дифференциальный усилитель 534b может получить напряжение на датчике RTD (например, 503с) с выхода демультиплексора 526 на одном входе и опорное напряжение опорного резистора 516 на его другом входе. Соответственно, выходной сигнал дифференциального усилителя 534b является показателем разности напряжений между падением напряжения на датчике RTD и известного падения напряжения на опорном резисторе 516. Выходной сигнал дифференциального усилителя 534b может приниматься контроллером 512b для окончательного определения температуры датчика RTD (например, 503c). Понятно, что хотя на фиг. 5B показан измерительный контур, представленный в качестве примера, измерение температуры датчика RTD может быть выполнено любым множеством способов, не выходя за рамки этого раскрытия. Например, падение напряжения на датчике RTD может приниматься непосредственно контроллером 512b в виде аналогового входного сигнала. Дополнительно или в качестве альтернативны, время релаксации контура RC, имеющего известную емкость C и сопротивление R, являющееся сопротивлением датчика RTD, может быть использовано для определения сопротивления датчика RTD. В некоторых таких примерах такое измерение может устранить любой эффект сопротивления любых проводов без использования опоры (например, опорного резистора 516).

[63] В некоторых вариантах реализации изобретения контроллер 512b может управлять мультиплексором 524 и демультиплексором 526 совместно, так что известно, какой из датчиков RTD анализируется. Например, в отношении иллюстративного примера в соответствии с фиг. 5B, контроллер 512b может управлять мультиплексором 524 и демультиплексором 526 на канале A, так что ток от источника тока 530b протекает через тот же датчик RTD 503c, который связан с дифференциальным усилителем 534b через демультиплексор 526.

[64] В представленной в качестве примера конфигурации, такой как показана на фиг. 5B, в которой множество датчиков RTD 503c, 503d находятся в связи с различными каналами мультиплексора 524 и демультиплексора 526, контроллер 512b может действовать для переключения рабочих каналов мультиплексора 524 и демультиплексора 526 с целью выполнять измерения температуры каждого из датчиков RTD 503c, 503d. Например, в представленном в качестве примера варианте реализации изобретения контроллер может циклически проходить через соответствующие каналы мультиплексора 524 и демультиплексора 526 с целью выполнять измерения температуры каждого из соответствующих датчиков RTD 503c, 503d.

[65] Как описано в данном документе в другом месте, в некоторых примерах контроллер 512b может управлять операцией регулировки температуры одного или большего количества термоэлектрических устройств (например, 502c, 502d). В различных вариантах реализации изобретения контроллер 512b может продолжать или прекращать подачу электрического питания на термоэлектрическое устройство до измерения температуры соответствующего датчика RTD посредством мультиплексора 524 и демультиплексора 526. Аналогично, подавая электрическое питание на термоэлектрическое устройство через контур 514b управления температурой, контроллер 512b может отключить канал(ы), связанный с этим термоэлектрическим устройством, в мультиплексоре 524 и демультиплексоре 526. В некоторых вариантах реализации изобретения для каждого отдельного термоэлектрического устройства контроллер 512b может использовать контур 514b управления температурой и измерительный контур 510b (включая мультиплексор 524 и демультиплексор 526) для переключения между различными режимами работы управления температурой и измерения.

[66] Понятно, что, хотя в иллюстративных примерах на фиг. 5A и 5B содержатся два термоэлектрических устройства (502c, 502d), в других вариантах реализации изобретения может использоваться любое количество термоэлектрических устройств. В некоторых примерах демультиплексор 526 и/или мультиплексор 524 может содержать по меньшей мере столько рабочих каналов, сколько имеется термоэлектрических устройств (и в некоторых примерах соответствующие чувствительные к температуре элементы, такие как датчики RTD), работающие в группе термоэлектрических устройств. Контроллер 512b может быть выполнен с возможностью подачи электрического питания на термоэлектрические устройства для нагревания или охлаждения каждого из термоэлектрических устройств по отдельности до требуемой температуры. В некоторых примерах контроллер может взаимодействовать с термоэлектрическими устройствами или с соответствующими датчиками RTD для контроля температуры термоэлектрических устройств.

[67] Возвращаясь к фиг. 1, множество термоэлектрических устройств 102a–d может быть расположено в канале потока технологической текучей среды в системе потока текучей среды. В некоторых случаях технологическая текучая среда может содержать компоненты, которые образуют отложения (например, накипь, биопленку, асфальтены, восковые отложения и т. д.) на различных компонентах системы потока текучей среды, таких как стенки канала 106 потока, датчики, технологические инструменты (например, используемое устройство 105, в котором течет технологическая текучая среда) и тому подобное. В некоторых примерах отложения, которые образуются на термоэлектрических устройствах 102a–d в канале потока текучей среды, могут действовать в качестве изолирующего слоя между термоэлектрическим устройством и технологической текучей средой, что может влиять на тепловое поведение термоэлектрических устройств.

[68] Соответственно, в некоторых примерах наблюдение теплового поведения одного или большего количества термоэлектрических устройств в канале потока текучей среды может предоставить информацию относительно уровня отложения, присутствующего на термоэлектрических устройствах (например, 102a–d). На фиг. 6А–6Е проиллюстрировано представленное в качестве примера тепловое поведение термоэлектрического устройства, которое может быть использовано для выявления уровня отложения на термоэлектрическом устройстве.

[69] На фиг. 6А показан график значений разности температур (ΔT) между термоэлектрическим устройством и технологической текучей средой и значений тока, приложенного к термоэлектрическому устройству, в зависимости от времени. В проиллюстрированном примере ток подается на термоэлектрическое устройство (например, сглаженный постоянный ток, подаваемый на термоэлектрическое устройство 502a через канал A контура 514a управления температурой в соответствии с фиг. 5A). В различных примерах направление тока может привести к отклонению температуры термоэлектрического устройства от температуры технологической текучей среды (увеличение значения ΔT). Например, в некоторых случаях отрицательный ток может привести к снижению температуры термоэлектрического устройства относительно температуры технологической текучей среды.

[70] В проиллюстрированном варианте реализации изобретения ток, имеющий значение I0, подается на термоэлектрическое устройство, что приводит к разнице температур ΔT0 от температуры технологической текучей среды. В момент времени t0 ток отключается (или уменьшается в значении), и температура термоэлектрического устройства начинает изменяться в направлении температуры объема текучей среды (ΔT=0). То есть разность температур между термоэлектрическим устройством и технологической текучей средой затухает до нуля. В проиллюстрированном примере показаны профили температуры как чистых (сплошная линия), так и загрязненных (пунктирная линия) термоэлектрических устройств. Хотя каждое термоэлектрическое устройство доводится до температуры ΔT от температуры технологической текучей среды (необязательно до той же температуры), температура чистого термоэлектрического устройства движется к температуре технологической текучей среды быстрее, чем загрязненное (с покрытием) термоэлектрическое устройство, поскольку отложение на загрязненном термоэлектрическом устройстве обеспечивает теплоизоляцию между термоэлектрическим устройством и технологической текучей средой. То есть разность температур ΔT чистого термоэлектрического устройства затухает до нуля быстрее, чем загрязненное термоэлектрическое устройство. В некоторых вариантах реализации изобретения профиль затухания разности температур может быть проанализирован для определения количества отложений, присутствующих на термоэлектрическом устройстве.

[71] Например, со ссылкой на фиг. 2, контроллер 212 может регулировать температуру термоэлектрического устройства 202 посредством контура 214 управления температурой. В некоторых примерах контроллер 212 может периодически переключаться в режим измерения для измерения температуры термоэлектрического устройства 202 посредством измерительного контура 210. В момент времени t0 контроллер 212 прекращает подачу питания на термоэлектрическое устройство 202 посредством контура 214 управления температурой и переключается в режим измерения для контроля температуры термоэлектрического устройства 202 посредством измерительного контура 210 пока разность температур ΔT между термоэлектрическим устройством и технологической текучей средой затухает до нуля из–за технологической текучей среды. Профиль затухания разности температур ΔT между термоэлектрическим устройством 202 и технологической текучей средой может контролироваться контроллером 212 посредством измерительного контура 210. В некоторых примерах контроллер 212 выполнен с возможностью анализа профиля изменения температуры (например, затухания ΔT в направлении нуля), чтобы определить уровень отложения на термоэлектрическом устройстве 202. Например, контроллер 212 может аппроксимировать профиль затухания к функции, такой как экспоненциальная функция, имеющей постоянную времени. В некоторых таких примерах аппроксимирующие параметры могут использоваться для определения уровня отложения.

[72] В представленном в качестве примера варианте реализации изобретения профиль затухания температуры с течением времени может соответствовать двойной экспоненциальной функции. Например, в некоторых случаях первая часть модели двойного экспоненциального затухания может представлять изменение температуры за счет технологической текучей среды, протекающей через систему потока. Вторая часть модели двойного экспоненциального затухания может представлять температурную проводимость от нагретого термоэлектрического устройства к другим компонентам, таким как провода, держатель образца (например, 104 на фиг. 1) или другим компонентам. В некоторых таких вариантах реализации изобретения, двойные экспоненциальные аппроксимирующие функции могут независимо друг от друга представлять оба источника температурной проводимости в одной и той же функции и могут быть взвешены для отражения относительного количества и времени таких изменений температуры. В некоторых таких примерах параметр аппроксимации в первой части модели двойного экспоненциального затухания представляет уровень отложения на поверхности термоэлектрического устройства, взаимодействующего с текучей средой. Таким образом, в некоторых таких вариантах реализации изобретения вторая часть экспоненты не вносит вклад в выявленный уровень отложения. Понятно, что другие аппроксимирующие функции могут использоваться в дополнение или в качестве альтернативы к такой двойной экспоненциальной функции.

[73] В некоторых случаях использование определенных аппроксимирующих функций при выявлении отложения может быть искажено, если термоэлектрическому устройству позволено достичь равновесия с технологической текучей средой, после чего оно перестает изменяться по температуре. Соответственно, в различных вариантах реализации изобретения контроллер 212 выполнен с возможностью возобновления нагрева или охлаждения термоэлектрического устройства до того, как термоэлектрическое устройство достигнет теплового равновесия, и/или прекращения сопоставления собранных данных о температуре с тепловым профилем термоэлектрического устройства до того, как термоэлектрическое устройство достигнет равновесия с технологической текучей средой. Это предотвращает нежелательное изменение данных стационарного состояния при анализе теплового профиля термоэлектрического устройства. В других вариантах реализации изобретения аппроксимирующая функция может учитывать уравновешивание температуры термоэлектрического устройства и температуры технологической текучей среды без перекоса аппроксимирующей функции. В некотором таком варианте реализации изобретения тип аппроксимирующей функции и/или весовые коэффициенты в аппроксимирующей функции могут использоваться для учета такого температурного уравновешивания.

[74] В некоторых вариантах реализации изобретения различие в профилях затухания ΔT между чистыми и загрязненными термоэлектрическими устройствами может использоваться для определения уровня отложения на загрязненном термоэлектрическом устройстве. Профиль затухания ΔT чистого термоэлектрического устройства может быть вызван из памяти или определен из термоэлектрического устройства, для которого известно, что оно не содержит отложений. В некоторых случаях аппроксимирующий параметр, такой как постоянная времени, может быть независимым от температуры. Таким образом, в некоторых таких вариантах реализации изобретения нет необходимости, чтобы чистые и загрязненные термоэлектрические устройства доводились до одинаковой температуры относительно технологической текучей среды для сравнения аспектов их профилей затухания ΔT.

[75] На фиг. 6В показан график температуры термоэлектрического устройства и тока, приложенного к термоэлектрическому устройству, в зависимости от времени. В проиллюстрированном примере отрицательный ток подается на термоэлектрическое устройство (например, сглаженный постоянный ток, подаваемый на термоэлектрическое устройство 502a через канал A контура 514a управления температурой в соответствии с фиг. 5A), что заставляет термоэлектрическое устройство работать при температуре Т1, которая ниже температуры технологической текучей среды Т0.

[76] В момент времени t0 ток отключается (или уменьшается в значении), и температура термоэлектрического устройства начинает повышаться в направлении температуры объема текучей среды T0. В проиллюстрированном примере показаны профили температуры как чистых (сплошная линия), так и загрязненных (пунктирная линия) термоэлектрических устройств. Хотя каждое из чистых и загрязненных термоэлектрических устройств охлаждаются до температуры ниже T0, чистое термоэлектрическое устройство нагревается до T0 быстрее, чем загрязненное (покрытое) термоэлектрическое устройство, поскольку отложение на загрязненном термоэлектрическом устройстве обеспечивает теплоизоляцию между термоэлектрическим устройством и технологической текучей средой. Как отмечено в данном документе в другом месте, в некоторых вариантах реализации изобретения профиль температуры (например, профиль повышения температуры) может быть проанализирован, чтобы определить количество отложения, присутствующего на термоэлектрическом устройстве. Следует понимать, что, хотя проиллюстрированные примеры показывают чистые и загрязненные термоэлектрические устройства, охлаждаемые до одной и той же температуры T1, термоэлектрические устройства обычно не нужно охлаждать до одной и той же температуры (например, T1) каждый раз для анализируемого профиля температуры или определяемого размера отложения.

[77] На фиг. 6С показан график зависимости температуры Т термоэлектрического устройства от времени. В проиллюстрированном примере термоэлектрическое устройство охлаждается из стационарного состояния (например, теплового равновесия с технологической текучей средой), в то время как температура контролируется. В отличие от контроля температуры в соответствии с фиг. 6A и 6B, на которых температура возвращается к равновесной температуре из нагретого или охлажденного состояния, температура термоэлектрического устройства контролируется во время процесса охлаждения. Таким образом, контроль температуры термоэлектрического устройства выполняется по существу одновременно с уменьшением температуры термоэлектрического устройства. Соответственно, в некоторых вариантах реализации изобретения с целью достижения графика, такого как показан на фиг. 6C, термоэлектрическое устройство может быть быстро переключено из режима управления температурой в режим измерения и обратно в режим управления температурой с целью достижения почти мгновенного измерения температуры, в то время как температура термоэлектрического устройства не изменяется значительно во время измерения из–за технологической текучей среды. В такой процедуре температура термоэлектрического устройства может быть уменьшена с помощью контура управления температурой и периодически измеряться с помощью измерительного контура с целью определять профиль охлаждения термоэлектрического устройства с течением времени. В других примерах может быть использована конфигурация, такая как показана на фиг. 5B, в которой, например, термоэлектрическое устройство (например, 502c) может быть охлаждено, в то время как температура термоэлектрического устройства (например, 502c) может одновременно контролироваться отдельным компонентом (например, датчиком RTD 503c).

[78] Хотя показан график зависимости температуры от времени, следует понимать, что фиг. 6C аналогичным образом можно представить как график разности температур между температурой термоэлектрического устройства и технологической текучей среды (или его абсолютного значения) в зависимости от времени. Например, график зависимости абсолютного значения разности температур между термоэлектрическим устройством и технологической текучей средой (|ΔT|) от времени будет иметь форму, подобную графику на фиг. 6C, за исключением того, что данные начинаются с 0 (т. е. термоэлектрическое устройство находится в тепловом равновесии с технологической текучей средой) и растут, когда температура отклоняется от температуры технологической текучей среды. Этот график (|ΔT| в зависимости от времени) будет иметь аналогичную форму независимо от того, нагревается или не нагревается термоэлектрическое устройство относительно технологической текучей среды.

[79] Подобно фиг. 6А и 6В, обсужденных выше, график в соответствии с фиг. 6С содержит две кривые – одну, представляющую чистое термоэлектрическое устройство (сплошная линия), и одну, представляющую загрязненное термоэлектрическое устройство (пунктирная линия). Как показано, загрязненное термоэлектрическое устройство меняет температуру намного быстрее, чем чистое термоэлектрическое устройство, поскольку отложение на загрязненном термоэлектрическом устройстве изолирует термоэлектрическое устройство от уравновешивающих воздействий технологической текучей среды. Таким образом, в некоторых примерах профиль изменения температуры термоэлектрического устройства можно использовать для определения уровня отложения на термоэлектрическом устройстве, например, путем аппроксимации профиля температуры к функции.

[80] В некоторых вариантах реализации изобретения вместо наблюдения свойств, касающихся изменения температуры термоэлектрического устройства, термоэлектрическое устройство может быть нагрето до фиксированной рабочей температуры путем подачи необходимого количества электрического питания на термоэлектрическое устройство. На фиг. 6D показан график питания, необходимого для поддержания термоэлектрического устройства при постоянной температуре во времени. Как показано, питание, необходимое для поддержания чистого термоэлектрического устройства (сплошная линия) при постоянной температуре, остается относительно постоянным с течением времени, поскольку термоэлектрическое устройство и технологическая текучая среда достигают равновесного состояния. Однако, если на термоэлектрическом устройстве со временем образуются отложения (как показано пунктирной линией, представляющей загрязненное термоэлектрическое устройство), изолирующие свойства отложения защищают термоэлектрическое устройство от уравновешивающих воздействий технологической текучей среды. Таким образом, поскольку отложение образуется с течением времени, для термоэлектрического устройства требуется приложить меньшее питание с целью поддерживать постоянную температуру, которая отличается от температуры технологической текучей среды.

[81] Со ссылкой на фиг. 5A, в некоторых вариантах реализации изобретения контроллер 512a выполнен с возможностью регулировки температуры термоэлектрического устройства (например, 502a) посредством контура 514a управления температурой. Контроллер 512a может периодически измерять температуру термоэлектрического устройства (например, 502a) посредством измерительного контура 510a в качестве пути обеспечения обратной связи для работы контура 514a управления температурой. То есть контроллер 512a может определять температуру термоэлектрического устройства (например, 502a) посредством измерительного контура и регулировать питание, подводимое к термоэлектрическому устройству (например, 502a) посредством контура 514a управления температурой, соответственно, для достижения и поддержания требуемой температуры на термоэлектрическом устройстве. В некоторых таких вариантах реализации изобретения контроллер быстро переключается обратно между режимом управления температурой и режимом измерения, так что температура термоэлектрического устройства существенно не изменяется при измерении температуры. В различных примерах контроллер 512a может определять, сколько питания подается на термоэлектрическое устройство (например, 502a), например, посредством значения, коэффициента заполнения или другого параметра, подаваемого от одного или большего количества компонентов контура 514a управления температурой, управляемого контроллером 512а.

[82] В других примерах со ссылкой на фиг. 5B, питание может постоянно подаваться на термоэлектрическое устройство (например, 502c) посредством контура 514b управления температурой, в то время как температура термоэлектрического устройства измеряется посредством отдельного компонента (например, датчика RTD 503c и измерительного контура 510b). Контроллер 512b может использовать данные, принятые из измерительного контура 510b, в качестве сигнала обратной связи для регулирования питания, необходимого для поддержания температуры термоэлектрического устройства 502c.

[83] В некоторых примерах количество питания, необходимого для поддержания термоэлектрического устройства при фиксированной температуре, сравнивается с питанием, необходимым для поддержания чистого термоэлектрического устройства при фиксированной температуре. Указанное сравнение может быть использовано для определения уровня отложения на термоэлектрическом устройстве. Дополнительно или в качестве альтернативы, профиль требуемого питания для поддержания термоэлектрического устройства при фиксированной температуре во времени может использоваться для определения уровня отложения на термоэлектрическом устройстве. Например, скорость изменения в питании, необходимом для поддержания термоэлектрического устройства при фиксированной температуре, может указывать на скорость откладывания отложения, которая может использоваться для определения уровня отложения по истечении определенного количества времени.

[84] В другом варианте реализации изобретения термоэлектрическое устройство может работать в режиме управления температурой, подавая постоянное количество питания на термоэлектрическое устройство посредством контура управления температурой и наблюдая результирующую температуру термоэлектрического устройства. Например, во время представленной в качестве примера работы контроллер может подавать постоянное питание на термоэлектрическое устройство посредством контура управления температурой и периодически измерять температуру термоэлектрического устройства посредством измерительного контура. Переключение из режима управления температурой (подача постоянного питания) в режим измерения (для измерения температуры) и обратно в режим управления температурой (подача постоянного питания) может быть выполнено быстро, так что температура термоэлектрического устройства существенно не изменяется во время измерения температуры. В качестве альтернативы, аналогично устройству управления, описанному выше со ссылкой на фиг. 5B, постоянное питание может подаваться на термоэлектрическое устройство, в то время как температура термоэлектрического устройства может непрерывно контролироваться, например, посредством датчика RTD.