Изобретение относится к области строительных материалов, а именно к многокомпонентным теплоизоляционным сухим строительным смесям на основе известково-цементного вяжущего, и может быть использовано в качестве отделочного состава для выполнения оштукатуривания наружных и внутренних стен зданий, построенных из газобетонных блоков различной плотности.

Известны теплоизоляционные штукатурные составы, содержащие известь гашеную, перлит вспученный, портландцемент, песок кварцевый, пеностекло, полипропиленовое фиброволокно, известняковую муку, вспениватель на основе лаурилсульфата натрия, метилцеллюлозу, водорастворимую добавку на основе модифицированного крахмала, водорастворимую добавку на основе сополимера винилацетата и этилена (RU 2490234, дата приоритета 06.02.2012, дата публикации 20.08.2013, Усатова Т.А., Калинин А.Я., Кескинов А.Л., Голунов С.А., Бабаян И.С., Талецкая Т.В., В.А. Авдеев В.А.) [1].

Наиболее близкой по своей технической сущности и достигаемому результату является смесь на основе вяжущих веществ и минерального заполнителя, используемая для оштукатуривания преимущественного стен из ячеистого бетона, включающая вес. %: известково-цементное вяжущее 35,6-48,9, кварцевый песок 3,5-13,1, эфир целлюлозы 0,07-0,13, адгезионную добавку - редиспергируемый порошок 1,1-2 (на основе мономеров винилацетата, верстата и акрилата), пористый заполнитель из отходов производства ячеистого бетона с размером частиц до 5 мм 44,4-51,2, который имеет полифракционный состав, при следующем соотношении фракций, вес. %: фракция 2,5-5 мм - 17,2-32,0, фракция 1,25-2,5 мм - 14,6-22,6, фракция 0,63-1,25 мм - 11,2-15,8, фракция 0,315-0,63 мм - 11,3-13,7, фракция 0,14-0,315 мм - 9,2-15,2, фракция 0-0,14 мм - 9,1-28,1 (RU 2309133, дата приоритета 26.02.2006, дата публикации 27.10.2007, Черных В.Ф., Удодов С.А., Дуров А.Е.) [2].

Недостатком указанных сухих смесей является достаточно низкая трещиностойкость получаемых при их использовании покрытий из-за высокой средней плотности, низкой прочности сцепления с газобетоном, значительных усадочных деформаций, низкой предельной растяжимости отделочных покрытий, низкой водоудерживающей способности отделочного состава.

Задачей изобретения является устранение указанных недостатков.

Поставленная задача решается тем, что рецептура теплоизоляционной сухой строительной смеси для выполнения оштукатуривания наружных и внутренних стен зданий, построенных из газобетонных блоков, включающая известь-пушонку, белый цемент, наполнитель, размолотые отходы производства газобетона, пластификатор, полимерную и минеральную добавку, содержит в качестве наполнителя зольные микросферы алюмосиликатные, в качестве размолотых отходов производства газобетона - молотые отходы газобетона с удельной поверхностью 650 м2/кг, в качестве пластификатора - добавку С-3, в качестве полимерной добавки - редиспергируемый порошок Vinnapas 8031 Н, в качестве минеральной добавки - смесь гидросиликатов и гидроалюмосиликатов кальция, при следующем соотношении компонентов, мас. %:

Сухую строительную смесь готовят в виде однородной смеси, состоящей из извести-пушонки, зольных микросфер алюмосиликатных, минеральной добавки в виде смеси гидросиликатов и гидроалюмосиликатов кальция, размолотых отходов производства газобетона, белого цемента, С-3, Vinnapas 8031 Н, которую перед употреблением разводят водой до состояния легкоподвижной пластичной пасты.

Для приготовления состава использовали следующие материалы:

- гашеная известь (пушонка) с активностью 86%, удельной поверхностью 1050 м2/кг (соответствует требованиям ГОСТ 9179-77) [3];

- белый цемент без минеральных добавок (соответствует требованиям ГОСТ 965-89) [4];

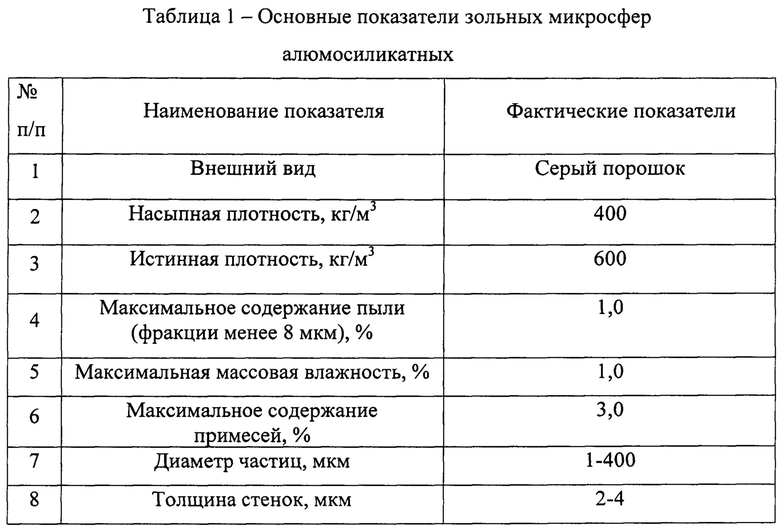

- зольные микросферы алюмосиликатные (соответствует требованиям ТУ 5951-001-87368658-15). Основные показатели зольных микросфер алюмосиликатных приведены в таблице 1.

- размолотые отходы производства газобетона, полученные измельчением боя газобетона до удельной поверхности Sуд=650 м2/кг;

- С-3 - пластифицирующая добавка, получаемая при взаимодействии технических сульфокислот и лингосульфонатов нафталина с формальдегидом (соответствует требованиям ТУ 5730-004-97474489-2007). Основные показатели добавки С-3 приведены в таблице 2.

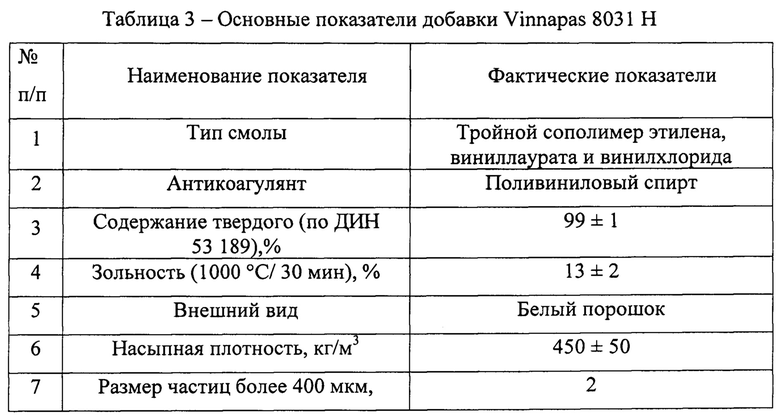

- добавка Vinnapas 8031 Н - редиспергируемый в воде дисперсионный порошок тройного сополимера этилена, виниллаурата и винилхлорида. Основные показатели добавки Vinnapas 8031 Н приведены в таблице 3.

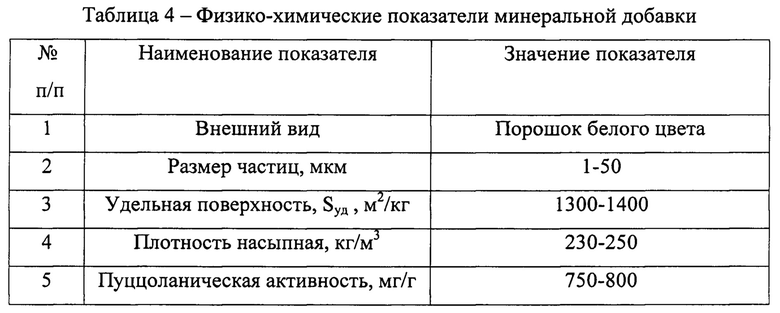

- минеральная добавка - это модифицирующая добавка на основе смеси гидросиликатов и гидроалюмосиликатов. Основные показатели минеральной добавки представлены в таблице 4.

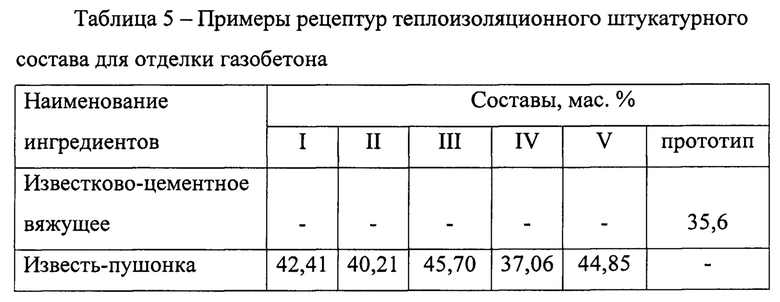

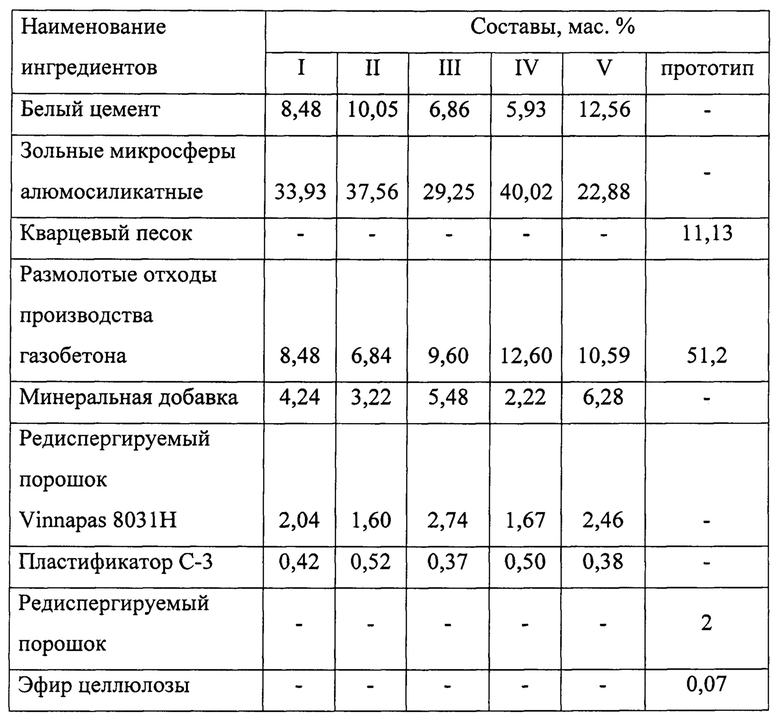

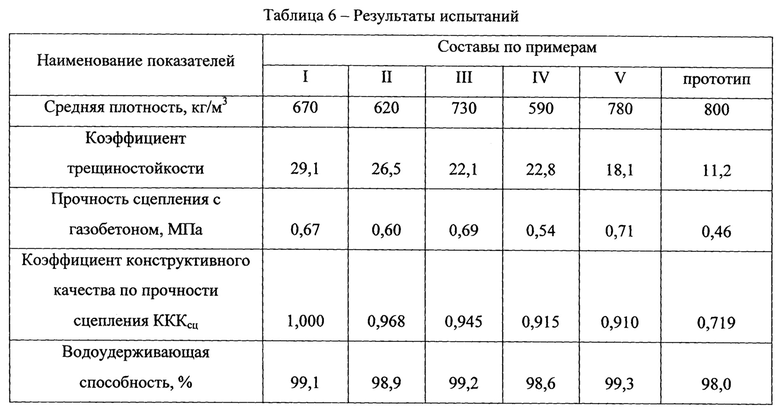

Конкретные примеры рецептур теплоизоляционного штукатурного состава для отделки газобетона и свойства покрытий на его основе приведены в табл. 5, 6.

Для исследования свойств представленных рецептур теплоизоляционного штукатурного состава для отделки стен из газобетонных блоков были использованы следующие методики.

Для определения средней плотности образцы исследуемого отделочного покрытия высушивали до постоянной массы при температуре 100-110°С и взвешивали с погрешностью 0,1 г. Среднюю плотность материала ρср (кг/м3) вычисляли по формуле:

где m - масса образца, кг;

V - объем образца, м, определяемый по формуле:

где a, b, с - размеры граней образца, кг;

Для оценки трещиностойкости покрытий использовали коэффициент трещиностойкости Kтр, определяемый по формуле:

где εпред - предельная растяжимость, мм/мм;

εус - усадочные деформации в процессе твердения, мм/мм.

Прочность при сжатии получаемых в результате исследований образцов определяли при помощи испытательной машины типа ИР 5057-50 по ГОСТ 5802-86 [6] на образцах-кубах размером 0,0707×0,0707×0,0707 м в возрасте 28 суток. Диапазон прикладываемых усилий, в зависимости от используемого силового датчика, варьировали в пределах от 50 до 50000 Н, скорость перемещения траверсы изменяли при помощи встроенных регуляторов скорости в пределах от 0,06 до 6 м/ч. Прочность при сжатии Rсж (Па) образцов отделочного покрытия определяли по формуле:

где Р - разрушающая сила, Н;

F - площадь поперечного сечения образца до испытания, м2.

Для оценки адгезионной прочности сцепления покрытия на основе разрабатываемого состава с газобетонной подложкой применяли метод отрыва штампа (нормальный отрыв) по ГОСТ 31356-2007 [7]. На газобетон наносили исследуемый отделочный состав. Спустя 27 суток хранения образцов к отделочному покрытию приклеивали штампы квадратной формы размером 0,05×0,05 м с помощью эпоксидного клея (ЭДП-ТУ 0751-018- 48284381-00). Через 24 ч хранения при помощи динамометра измеряли силу, которая была необходима для отрыва штампа от испытуемого образца. Для определения прочность сцепления покрытия с подложкой Rадг (МПа) использовали формулу:

где Р - сила отрыва, МН;

F - площадь контакта штампа с покрытием, м2.

Коэффициент конструктивного качества по прочности сцепления КККсц, учитывающий положительное влияние пониженной плотности и повышенной прочности сцепления, определяли по формуле:

где Rадг - прочность сцепления покрытия с подложкой, МПа;

ρср - плотность материала, г/см3.

Водоудерживающую способность разрабатываемого отделочного состава проводили в соответствии с ГОСТ 5802-86 [6]. Перед началом исследования на стеклянную пластинку размером 0,15×0,15 м и толщиной 5 мм укладывали 10 листов промокательной бумаги размером 0,15×0,15 м, предварительно взвешенной с погрешность до 0,1 г. Затем на промокательной бумаге размещали один слой марлевой ткани и сверху устанавливали металлическое кольцо, имеющее внутренний диаметр 0,10 м и высоту 12 мм, после чего установку взвешивали. Тщательно перемешанный штукатурный состав укладывали вровень с краями металлического кольца и установку взвешивали. Спустя 10 минут металлическое кольцо со штукатурным составом осторожно снимали вместе с марлей, промокательную бумагу взвешивали с погрешностью до 0,1 г. Водоудерживающую способность отделочной смеси V (%) определяли по формуле:

где m1 - масса промокательной бумаги до испытания, кг;

m2 - масса промокательной бумаги после испытания, кг;

m3 - масса установки без отделочной смеси, кг;

m4 - масса установки с отделочной смесью, кг.

СПИСОК ЛИТЕРАТУРЫ

1. Состав теплоизоляционной штукатурной смеси: пат. 2490234 Рос. Федерация: МПК С04В 41/50, С04В 28/04, С04В 111/20 Т.А. Усатова, А.Я. Калинин, А.Л. Кескинов, С.А. Голунов, И.С. Бабаян, Т.В. Талецкая, В.А. Авдеев; заявитель и патентообладатель Государственное бюджетное учреждение города Москвы "Городской координационный экспертно-научный центр. "ЭНЛАКОМ" - №2012103939/03, заявл. 06.02.2012; опубл. 20.08.2013.

2. Сухая смесь для штукатурного раствора по ячеистому бетону: пат. 2309133 Рос. Федерация: МПК С04В 38/00. В.Ф. Черных, С.А. Удодов, А.Е. Дуров; заявитель и патентообладатель ГОУ ВПО "Кубанский государственный технологический университет" (КубГТУ) - №2006105946/03, заявл. 26.02.2006; опубл. 27.10.2007.

3. ГОСТ 9179-77. Известь строительная. Технические условия [Текст]. - Взамен ГОСТ 9179-70; введ. 1979-01-01. - Москва.: ИПК Издательство стандартов, 2001. - 7 с.

4. ГОСТ 965-89. Портландцементы белые. Технические условия [Текст]. - Взамен ГОСТ 965-78; введ. 1990-01-01. - Москва: ИПК Издательство стандартов, 2002. - 7 с.

5. ГОСТ 12966 - 1985. Алюминия сульфат технический очищенный. Технические условия [Текст]. - Взамен ГОСТ 12966 - 1975; введ. 1985. - 30 - 09. - Москва: Министерство по производству минеральных удобрений СССР; Москва: ИПК издательство стандартов, 1985. - 12 с.

6. ГОСТ 5802-1986. Растворы строительные. Методы испытаний [Текст]. - Взамен ГОСТ 5802 - 1978; введ. 1986 - 01 - 07. - Москва: Минстрой России, 1985. - 15 с.

7. ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний. - М.: МНТКС, 2008. - 16 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУХАЯ ТЕПЛОИЗОЛЯЦИОННАЯ СМЕСЬ ДЛЯ ОТДЕЛКИ ГАЗОБЕТОНА | 2016 |

|

RU2643874C2 |

| СОСТАВ ТЕПЛОИЗОЛЯЦИОННОЙ ШТУКАТУРКИ | 2015 |

|

RU2601951C1 |

| СОСТАВ ДЛЯ ОТДЕЛКИ | 2015 |

|

RU2610465C1 |

| СОСТАВ СУХОЙ СТРОИТЕЛЬНОЙ СМЕСИ | 2013 |

|

RU2550171C2 |

| ОБЛЕГЧЁННАЯ СУХАЯ КЛАДОЧНАЯ СМЕСЬ | 2015 |

|

RU2586354C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ОГНЕЗАЩИТНАЯ | 2013 |

|

RU2541989C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 2012 |

|

RU2507182C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ВНУТРЕННЕЙ ОТДЕЛКИ ЗДАНИЙ | 2023 |

|

RU2816564C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2004 |

|

RU2267466C1 |

| ПОРОШКОВЫЙ СОСТАВ РЕДИСПЕРГИРУЕМОЙ В ВОДЕ КРАСКИ С МИКРОСФЕРАМИ | 2015 |

|

RU2602122C1 |

Изобретение относится к области строительных материалов. Технический результат - повышение трещиностойкости отделочных покрытий. Теплоизоляционная сухая строительная смесь для выполнения оштукатуривания наружных и внутренних стен зданий, построенных из газобетонных блоков, включает, мас.%: известь-пушонку 37,06-44,85; белый цемент 5,93-12,56; наполнитель - зольные микросферы алюмосиликатные 22,88-40,02; молотые отходы газобетона с удельной поверхностью 650 м2/кг 6,84-12,60; пластификатор С-3 0,38-0,52; редиспергируемый порошок Vinnapas 8031 Н 1,60-2,74; минеральную добавку - смесь гидросиликатов и гидроалюмосиликатов кальция 2,22-6,28. 6 табл.

Теплоизоляционная сухая строительная смесь для выполнения оштукатуривания наружных и внутренних стен зданий, построенных из газобетонных блоков, включает: известь-пушонку, белый цемент, наполнитель, размолотые отходы производства газобетона, пластификатор, полимерную и минеральную добавку, отличающаяся тем, что содержит в качестве наполнителя зольные микросферы алюмосиликатные, в качестве размолотых отходов производства газобетона молотые отходы газобетона с удельной поверхностью 650 м2/кг, в качестве пластификатора добавку С-3, в качестве полимерной добавки редиспергируемый порошок Vinnapas 8031 Н, в качестве минеральной добавки смесь гидросиликатов и гидроалюмосиликатов кальция при следующем соотношении компонентов, мас.%:

| СУХАЯ ТЕПЛОИЗОЛЯЦИОННАЯ СМЕСЬ ДЛЯ ОТДЕЛКИ ГАЗОБЕТОНА | 2016 |

|

RU2643874C2 |

| СОСТАВ ТЕПЛОИЗОЛЯЦИОННОЙ ШТУКАТУРКИ | 2015 |

|

RU2601951C1 |

| СУХАЯ СМЕСЬ ДЛЯ ШТУКАТУРНОГО РАСТВОРА ПО ЯЧЕИСТОМУ БЕТОНУ | 2006 |

|

RU2309133C1 |

| СУХАЯ СМЕСЬ ДЛЯ ЛЕГКОГО СТРОИТЕЛЬНОГО РАСТВОРА | 2003 |

|

RU2251539C1 |

| Сухая строительная смесь и твердофазный состав для её изготовления | 2018 |

|

RU2681158C1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| С.А | |||

| УДОДОВ и др | |||

| Влияние дозировки редиспергируемого порошка на локализацию полимера и деформационные свойства раствора, Научные труды КубГТУ, 2015, N 9. | |||

Авторы

Даты

2020-09-03—Публикация

2019-04-25—Подача