Изобретение относится к фильтрующим материалам, конкретно, к пористому блочному фильтрующему материалу для комплексной очистки питьевой воды и к способу его получения. Предлагаемый пористый блочный фильтрующий материал предназначен для использования в составе картриджей фильтров напорного и гравитационного типа, используемых для комплексной очистки питьевой воды и может быть использовано для улучшения качества очистки питьевой воды такими фильтрами. В настоящее время широкое распространение среди населения получили бытовые фильтры для очистки питьевой воды от наиболее распространенных токсичных загрязнителей: хлора, хлорорганических соединений и тяжелых металлов. Очистка воды от всех перечисленных загрязнителей представляет собой комплексную очистку питьевой воды.

В картриджах фильтров для комплексной очистки питьевой воды в качестве фильтрующих материалов используют в индивидуальном виде или в виде смесей либо гранулированные и волоконные сорбенты, либо пористые блочные фильтрующие материалы, получаемые горячим прессованием смесей мелкодисперсных сорбентов в виде порошков и/или мелкоизмельченных волокон с полимерным связующим. При этом в качестве сорбентов обычно используют активированный уголь, эффективно удаляющий из воды хлор и хлорорганические соединения, и ионообменные смолы, цеолиты, алюмосиликаты, силикагели, оксид алюминия, диоксид циркония и др., очищающие воду от тяжелых металлов. Пористые блочные фильтрующие материалы, по сравнению с гранулированными или волоконными сорбентами, обладают рядом функциональных преимуществ, среди которых наиболее существенными являются стабильно высокая эффективность очистки воды на протяжении всего ресурса их работы. Это связано с отсутствием в его объеме пустот и трещин, образование которых характерно для гранулированных или волоконных сорбентов при прохождении через них выделяющихся из очищаемой воды пузырьков воздуха, и через которые проходит часть очищаемой воды без контакта с гранулами сорбента, что ухудшает качество очистки воды в процессе отработки ресурса. Другим преимуществом пористых блочных фильтрующих материалов является отсутствие в очищаемой воде, особенно в начальный период фильтрации, мельчайших частичек сорбирующих материалов, которые из-за их малого размера не задерживаются волоконными материалами и сетками картриджей фильтров с гранулированными сорбентами.

Из уровня техники известны пористые блочные фильтрующие материалы для картриджей фильтров, выполненные в виде карбонблоков цилиндрической или другой формы, которые изготовлены из смеси мелкодисперсного кокосового активированного угля и полимерного связующего (патенты US 6524477, 1997; WO 2002041970 2002; WO 2012122185, 2012). Такие материалы содержат порошкообразные активированные угли с размером частиц 60-80 мкм и связующее в виде мелкодисперсного полимера (полиэтилен высокой плотности или сверхвысокой молекулярной массы, полипропилен, нейлон, сополимер этилена с винилацетатом и др.) при соотношении активированный уголь: полимерное связующее 1:1 - 5:1 по массе. Такие материалы изготавливают методами экструзии, соэкструзии или горячего прессования. Наличие мелкодисперсного активированного угля с большей площадью поверхности фильтрации по сравнению с относительно небольшой площадью фильтрации гранулированных углей обеспечивает высокоэффективную сорбцию хлора и хлорорганических соединений из очищаемой воды на протяжении ресурса очистки, превышающего ресурс очистки картриджей с гранулированными сорбентами.

Для обеспечения очистки воды от тяжелых металлов (как правило, свинца, ртути, меди и др.) в состав пористых блочных фильтрующих материалов, помимо активированного угля и полимерного связующего, дополнительно вводят 20-60 мас. % мелкодисперсных сорбентов тяжелых металлов либо в виде порошкообразных неорганических материалов - цеолитов, алюмосиликатов, силикагелей, оксида алюминия, диоксида циркония и др. (патенты US 20060000763, 2006; US 200301969603, 2003; WO 2005070182, 2005; US 6207264, 2001; US 20150041390, 2015), либо катионообменных материалов в виде измельченных катионообменных волокон или гранулированных катионообменных смол (патенты RU 2282494, 2006; US 200301969603, 2003; US 200110042298, 2009; RU 2709315, 2019). Присутствие в составе пористых блочных материалов комбинации активированного угля и сорбента тяжелых металлов обеспечивает комплексную очистку воды от хлора, хлорорганических соединений и тяжелых металлов.

Наиболее близким к заявляемому пористому блочному фильтрующему материалу является пористый блочный материал картриджа гравитационного фильтра (патент RU 2709315 С1, 2019 г). Пористый блочный материал получен путем сжатия при нагреве смеси порошкообразных исходных компонентов, содержащей частицы активированного угля, сорбента тяжелых металлов (неорганические сорбенты из классов цеолитов, алюмосиликатов, силикагелей, оксида алюминия, диоксида циркония, и/или органические сорбенты на основе катионообменных смол и волокон) и полимерного связующего при соотношении активированный уголь: сорбент тяжелых металлов: полимерное связующее 30 - 70:10 - 70: 5 - 20 мас. %, что обеспечивает эффективность очистки воды от меди и свинца от 92 до 98% на протяжении ресурса 350-450 литров.

Однако известный пористый блочный материал, обеспечивая высокую эффективность очистки воды от тяжелых металлов, не обеспечивает достаточно высокую эффективность очистки воды от хлора и хлорорганических соединений: этот показатель снижается по сравнению с пористым блочным материалом, изготовленным из смеси порошкообразных материалов из активированного угля и полимерного связующего, описанного в этом же патенте, от (92-96)% до (88-91)%, что обусловлено снижением содержания в смеси активированного угля, являющегося сорбентом хлора и хлорорганических соединений. Кроме того, введение в состав пористого блочного материала, помимо активированного угля и полимерного связующего, дополнительного мелкодисперсного сорбента тяжелых металлов, усложняет технологию изготовления такого материала, поскольку требует введения дополнительных стадий измельчения, фракционирования, дозирования сорбента тяжелых металлов и гомогенного смешения смеси из трех компонентов.

Технической задачей настоящего изобретения является создание пористого блочного материала для комплексной очистки питьевой воды, обеспечивающего одновременно высокоэффективную очистку воды от хлора, хлорорганических соединений и тяжелых металлов при обеспечении простой технологии его изготовления, и разработка способа его получения. Поставленная техническая задача достигается предложенным пористым блочным фильтрующим материалом для комплексной очистки питьевой воды, содержащим мелкодисперсные частицы активированного угля с удельной поверхностью фильтрации от 800 м2/г, йодным числом от 800 мг/г, статической обменной емкостью по меди от 0,7 мг-экв/г и размером частиц 0,05-0,1 мм, и полимерное связующее, при следующем соотношении компонентов, мас. %: активированный уголь 80-95 полимерное связующее 5-20

Предложенный пористый блочный фильтрующий материал содержит поры размером 5-40 мкм. В качестве полимерного связующего материал содержит полимеры из классов полиолефинов и/или полиэфиров и/или их сополимеров с индексом расплава 2-20 г/10 мин. по ASTM D 1238 при 190°С и нагрузке 25 Кг.

Предложенный пористый блочный фильтрующий материал для комплексной очистки питьевой воды получают путем экструзии или горячего прессования смеси порошкообразного материала с размером частиц 0,05-0,1 мм из активированного угля с удельной поверхностью фильтрации от 900 м2/г, йодным числом от 900 мг/г, статической обменной емкостью по меди от 0,8 мг-экв/г, с содержанием воды 2-6% и полимерного связующего, и процесс проводят при степени сжатия смеси 12-15% и температуре на 10-40°С выше температуры размягчения полимерного связующего при соотношении активированный уголь: полимерное связующее 80-95:5-20 мас. %. Пористый блочный материал изготавливают в виде пластин, полых тел различной формы или гранулированных материалов с размером гранул 0,3-2,0 мм.

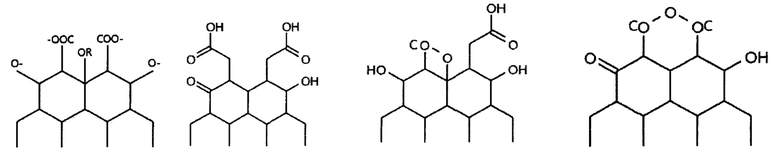

Использование активированного угля в качестве универсального сорбента, обеспечивающего комплексную очистку воды от таких разнородных химических соединений, как хлор, хлорорганические соединения и тяжелые металлы, стала возможной за счет использования активированного угля с уникальными свойствами, сочетающего в себе свойства адсорбента, удаляющего из воды хлор и хлорорганические соединения за счет сорбции в микро- и мезопорах, и катионита, связывающего присутствующие в воде тяжелые металлы за счет ионного обмена или образования хелатных комплексов. Проявление адсорбционных и катионообменных свойств в таком угле стало возможным из-за сочетания в нем развитой адсорбционной поверхности, обеспечивающей контакт очищаемой воды с сорбционными центрами угля, наличия большого количества микропор, ответственных за сорбцию малых молекул (хлора, хлорорганических соединений), содержание которых характеризуется йодным числом, и катионообменных групп (карбоксильных, гидроксильных и фенольных):

(Монография «ОКИСЛЕННЫЙ УГОЛЬ», Тарковская И.А., Киев, Наук, думка, 1981, стр. 26), количество которых выражается показателем COECu (статическая обменная емкость по меди - количество мг-экв Cu++ поглощенное при комнатной температуре при перемешивании навеской активированного угля, равной 1 г, из 100 куб. см 1%-го водного раствора сульфата меди в течение 2-х часов).

Активированные угли, обладающие свойствами катионитов, могут быть получены дополнительным окислением активированных углей, получаемых классическими способами обжига в атмосфере, не содержащей окислители, например, озонированием («Impacto del tratamiento con ozono sobre las propiedades superficiales del carbon activado», Ingeniare. Revista chilena de ingenieria, vol. 19 №2, 2011, pp. 174-185), обработкой перекисями или растворами концентрированных серных или азотной кислот («Effect of different oxidizing agent treatments on the surface properties of activated carbons» // Carbon. 1999. V. 37, №8. P. 1323-1332), или проведением процесса обжига (активации) при наличии окислителя (например, воздуха) при определенном температурно-временном режиме («Adsorptionserscheinungen in Losungen. Uber die verchiedenen Modifikationen der aktivierten kohle». Z.phys.Chem. 1929, 140, N1/2, s.81-88). Другим известным способом получения активированных углей с катионообменными свойствами является их измельчение в окислительной среде («Химические превращения углей при механическом диспергировании», Хренкова Т.М., Диссертация на соискание ученой степени доктора химических наук, Москва, 1983 г.).

На практике существующие серийно производимые активированные угли, предназначенные для очистки питьевой воды, существенно отличаются по показателю COECu++:

уголь марки NWM DH-15B фирмы NWC Carbon имеет COECu++ 0,5 мг-экв/г уголь марки Pulsorb С фирмы Chemviron Carbon имеет COECu++ 0,35 мг-экв/г уголь марки Kalbon 150*200 фирмы KALPAKA CHEMICALS (Р) LTD. имеет COECu++ 1,21 мг-экв/г, уголь марки CEWC 18×40 6-N фирмы Ceycarb имеет COECu++ 1,1 мг-экв/г, что, по-видимому, связано с конкретными технологическими режимами их производства и различным исходным сырьем.

Техническим результатом предлагаемого изобретения является создание пористого блочного фильтрующего материала, обеспечивающего комплексную высокоэффективную очистку воды, как от хлора и хлорорганических соединений, так и от тяжелых металлов на уровне 96-99% на протяжении значительного потребительского ресурса, при простой технологии его получения без введения дополнительных стадий измельчения, фракционирования, дозирования и гомогенного смешения дополнительного компонента - сорбента тяжелых металлов, функцию которого выполняет активированный уголь.

Для достижения при очистке воды максимального контакта очищаемой воды с адсорбентом, что обеспечивает высокую эффективность очистки воды, активированный уголь должен иметь большую поверхность контакта, что достигается использованием порошкообразных форм активированного угля с размером частиц 0,05-0,1 мм, обеспечивающих оптимальное соотношение объем/поверхность, развитую удельную поверхность пор активированного угля (от 800 кв.м/г) - при величине адсорбционной поверхности активированного угля менее 800 кв.м/г эффективность сорбции хлора, хлорорганических соединений и тяжелых металлов будет недостаточной; наличия оптимальных по размеру сквозных пор в пористом блочном фильтрующем материале, которые должны обеспечить, с одной стороны, хороший контакт очищаемой воды с порами активированного угля (для этого поры материала должны быть минимального размера), с другой стороны, удовлетворительную скорость фильтрации (для этого поры материала должны быть максимального размера). Именно поэтому в заявляемом пористом блочном материале размер пор находится в интервале 5-40 мкм, так как при размере пор менее 5 мкм скорость фильтрации становится неудовлетворительной, а при размере пор более 40 мкм ухудшается эффективность очистки воды. Помимо поверхности контакта, эффективность очистки воды от хлора или хлорорганических соединений обеспечивается присутствием в активированных углях микропор, содержание которых характеризуется йодным числом. При величине йодного числа активированного угля в пористом блочном материале менее 800 мг/г активированный уголь не обеспечивает высокой эффективности очистки от этих загрязнителей.

Еще одним фактором, влияющим на эффективность очистки воды пористыми блочными материалами, является доступная для контакта наружная поверхность частиц активированного угля, не покрытая расплавом полимерного связующего. Обычно полимерное связующее, размягчаясь, блокирует от 20 до 40% поверхности частиц активированного угля, что приводит к значительному ухудшению адсорбционных свойств материала. Степень блокировки поверхности активированного угля полимерным связующим зависит от многих факторов, среди которых наиболее значительными являются: соотношение активированный уголь: полимерное связующее, природа полимерного связующего и его температуры размягчения и плавления, а также степень сжатия при формовании смеси. Выбранное соотношение активированный уголь: полимерное связующее 80-95:5-20 мас. % обусловлено, с одной стороны, минимальным содержанием полимерного связующего, обеспечивающим механическую прочность пористого блочного фильтрующего материала - при его содержании менее 5 мас. % материал не способен держать форму; с другой стороны, при содержании полимерного связующего в количестве более 20 мас. % полимерное связующее блокирует значительную поверхность частиц активированного угля, что приводит к ухудшению эффективности очистки воды. Использование полимерного связующего из класса полиолефинов (например, полиэтилена низкого давления, полиэтилена высокого давления, полипропилена) и/или полиэфиров (например, полиэтилентерефталата) и/или их сополимеров (например, сополимера полиэтилена с винилацетатом) обусловлено, с одной стороны, их химической инертностью и нерастворимостью в воде, с другой стороны, достаточно низкими температурами размягчения, позволяющими интенсифицировать процесс изготовления пористого блочного материала.

Для обеспечения максимальной доступной для сорбции поверхности активированного угля процесс изготовления пористого блочного фильтрующего материала проводят при температуре, на 10-40°С выше температуры размягчения полимерного связующего и при степени сжатия исходной смеси 12-15%. При температуре, ниже, чем на 10°С температуры размягчения полимерного связующего и степени сжатия менее 12% не происходит образование прочного блочного материала, а при температуре, выше, чем на 40°С температуры размягчения полимерного связующего и степени сжатия более 15%, происходит блокирование значительной поверхности активированного угля в результате затекания расплавленного полимерного связующего.

Уменьшение блокирования поверхности активированного угля расплавом связующего в настоящем изобретении предложена за счет использования исходного активированного угля, содержащего воду, так как при нагреве в процессе формования пористого блочного материала испаряющаяся в виде пара из пор угля вода будет открывать заблокированную полимерным расплавом поверхность частиц активированного угля. Содержание воды в исходном активированном угле менее 2% недостаточно для разблокировки значительной площади поверхности активированного угля, покрытой расплавом полимерного связующего. Содержание воды свыше 6% ухудшает связывание частиц активированного угля в прочный блочный пористый материал.

Оптимизация совокупности приведенных выше факторов, влияющих на блокирование поверхности активированного угля расплавом полимерного связующего (соотношение компонентов смеси, природа полимерного связующего, температура переработки исходной смеси и степень ее сжатия, содержание воды в исходном активированном угле) позволяет получить пористый блочный фильтрующий материал, у которого большая часть поверхности активированного угля не блокирована расплавом полимера и поэтому функциональные характеристики (поверхность фильтрации, йодное число, статическая обменная емкость по меди) незначительно меньше аналогичных характеристик исходного активированного угля (не более чем на 10-15%).

Эффективность очистки от токсичных металлов определяется количеством карбоксильных, гидроксильных и фенольных групп, которое характеризуется как статическая обменная емкость, и определяется по сорбции одного из тяжелых металлов, например, по меди (COECu). Выбор меди для показателя СОЕ как тестового металла обусловлен двумя причинами: во-первых, для меди величина ПДК для питьевой воды выше, чем для других тяжелых металлов, что, при оценке эффективности очистки воды по Российскому ГОСТу и международному стандарту NSF означает проведение испытаний при больших исходных концентрациях тяжелого металла в очищаемой воде и, следовательно, большей нагрузки на сорбент. Достижение высокой эффективности очистки воды по меди для фильтрующего материала означает на практике высокую эффективность очистки воды от других тяжелых металлов. Во-вторых, определение меди в воде возможно наиболее простыми аналитическими методами.

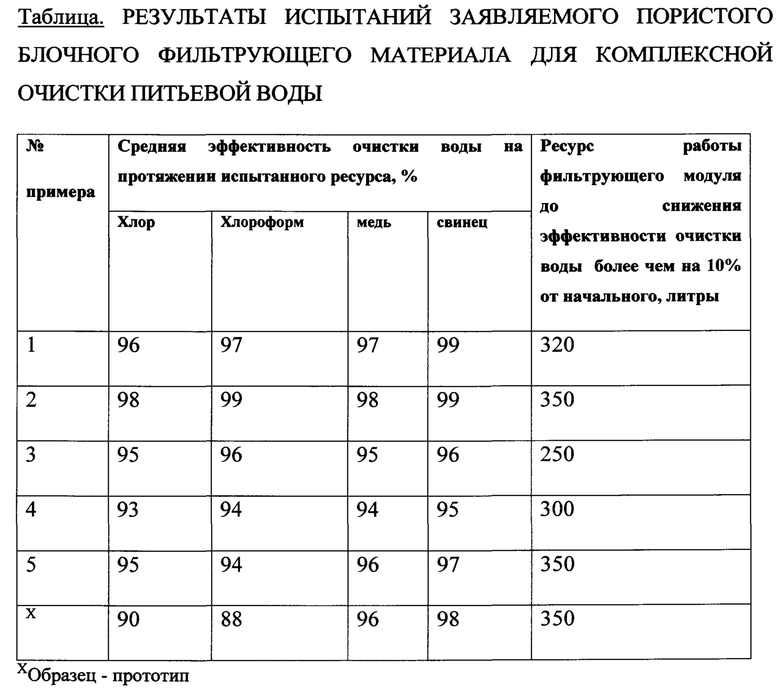

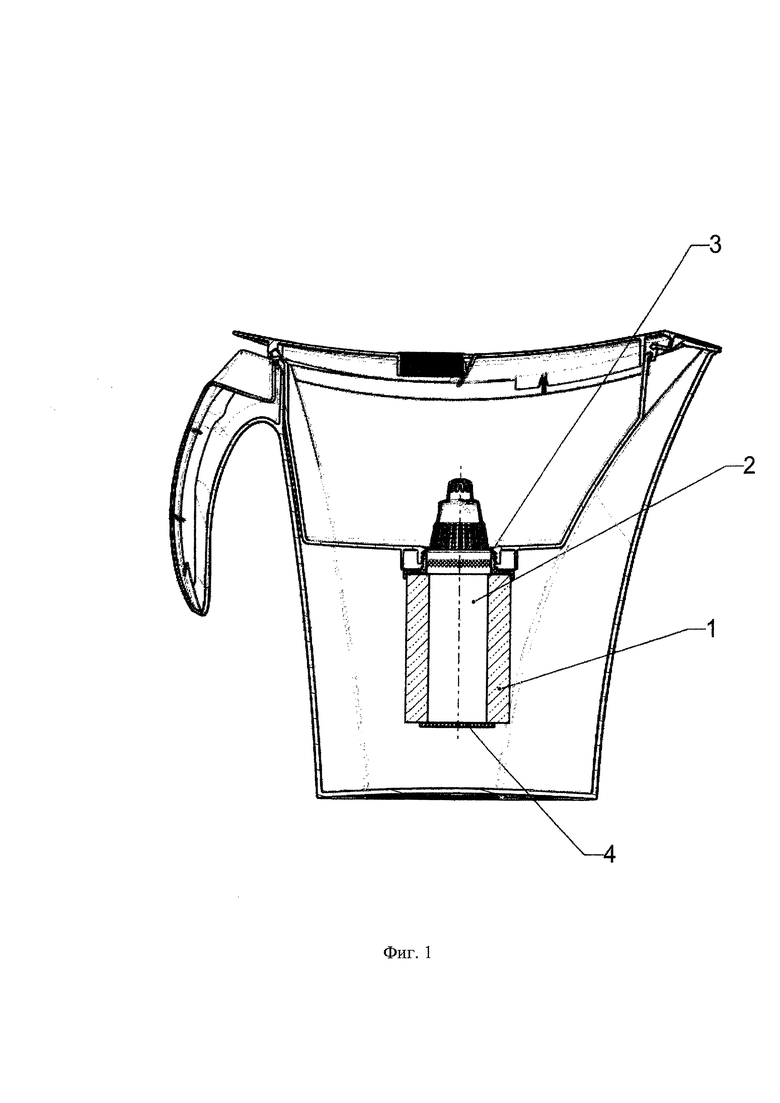

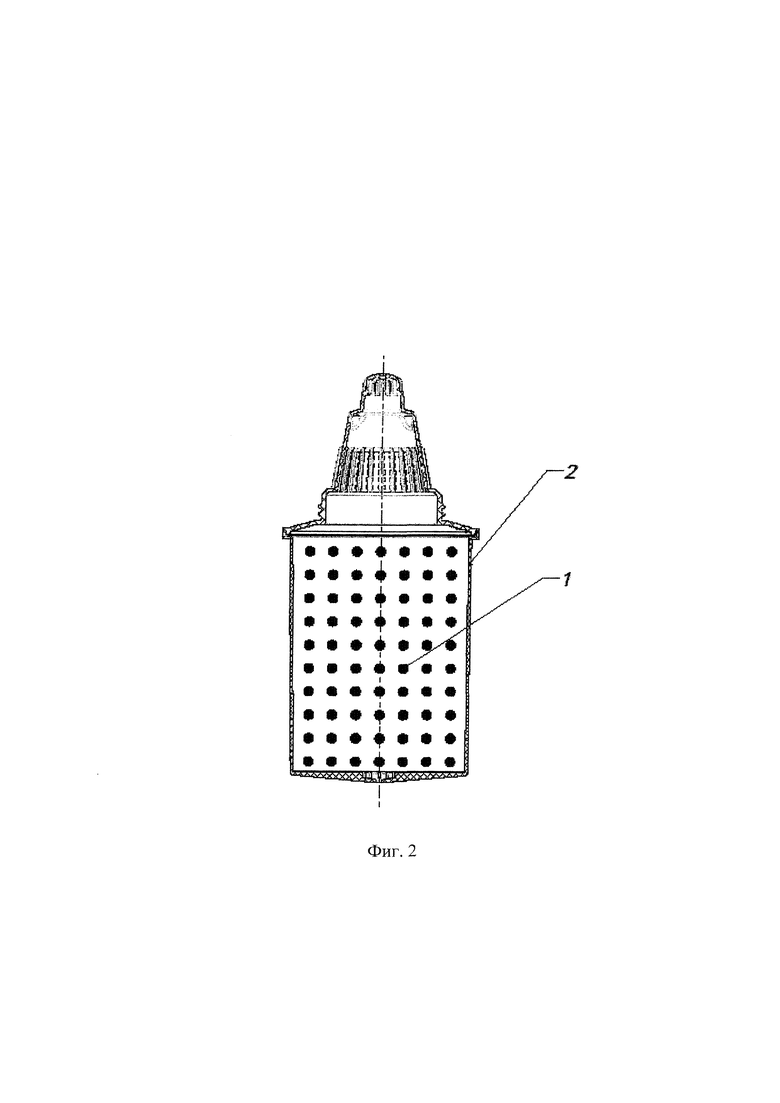

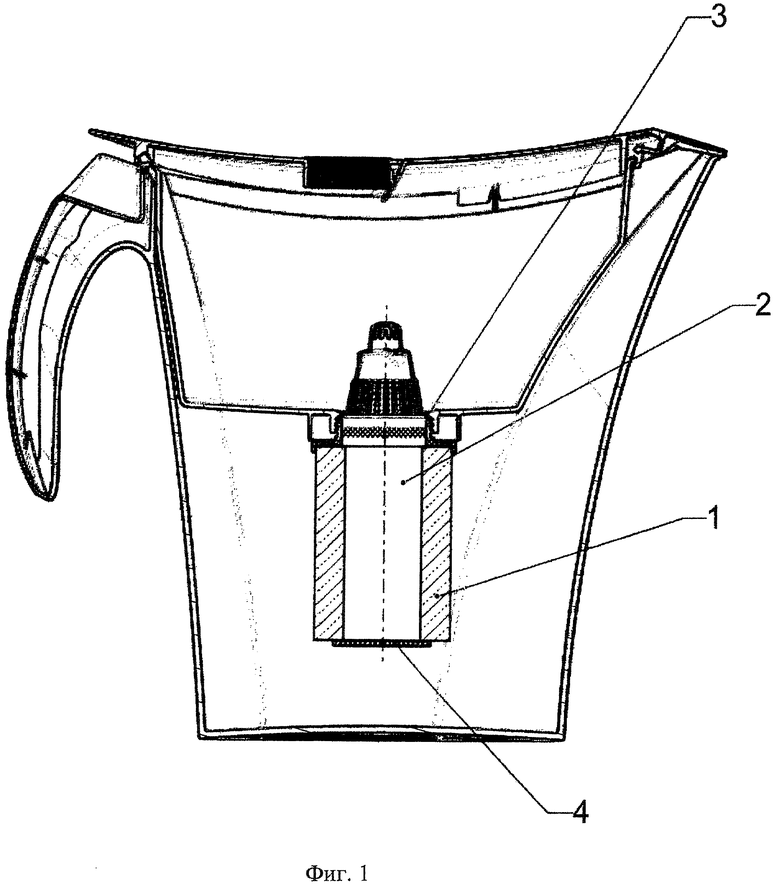

COECu должна быть не менее 0,7 мг-экв/г, та как при меньших значениях COECu пористый блочный фильтрующий материал не обеспечивает высокую эффективность сорбции при заданном ресурсе очистки. Изготовление пористого блочного фильтрующего материала различных форм: пластин, полых тел и гранулированных материалов с размером гранул 0,3-2,0 мм связано с возможностью его использования в плоских картриджах гравитационных фильтров, в картриджах в форме полого цилиндра напорных и гравитационных фильтров, а также в качестве засыпной среды в картриджах гравитационных и напорных фильтров. Ниже приведены примеры заявляемого пористого блочного фильтрующего материала, а в таблице - результаты испытаний по эффективности комплексной очистки воды от хлора, хлороформа и тяжелых металлов: меди и свинца. Приведенные примеры дают представление о характеристиках заявляемого пористого блочного фильтрующего материала для комплексной очистки питьевой воды, но не являются исчерпывающими. В приведенных примерах 1-4 испытания по эффективности очистки воды проводили при размещении пористого блочного фильтрующего материала в форме полого цилиндра (1) в картридже кувшинного фильтра (2) (Фиг. 1) или в приведенном примере 5 - в форме гранулированного материала (1) в пластиковом корпусе картриджа (2) кувшинного фильтра (Фиг. 2). При этом в случае испытаний пористого блочного материала в форме полого цилиндра сам картридж, помимо пористого блочного фильтрующего материала, содержал систему фиксации с воронкой кувшинного фильтра (3), и заглушку донного отверстия пористого блочного фильтрующего материала (4), герметично соединенные с пористым блочным фильтрующим материалом методом приклеивания. В примерах 1-4 размеры пористого блочного фильтрующего материала составляли: высота 75 мм, наружный диаметр 62 мм, толщина стенок 14 мм. В примере 5 объем гранулированного пористого блочного фильтрующего материала составлял 155 куб. см.

Оценку эффективности очистки воды проводили в соответствии с ГОСТ 31952-2012 «УСТРОЙСТВА ВОДООЧИСТНЫЕ. Общие требования к эффективности и методы ее определения». Определение размера пор проводили методом порометрии (газодинамический метод). Определение удельной поверхности проводили методом порозиметрии (метод БЭТ). Изобретение иллюстрируется следующими примерами, не ограничивающими его объем.

Пример 1.

Пористый блочный фильтрующий материал получают путем экструзии смеси, содержащей активированный уголь с удельной поверхностью фильтрации 1100 кв.м/г, йодным числом 1100 мг/г, COECu 0,9 мг-экв/г, содержанием воды 5%, и полимерное связующее (полиэтилен низкого давления с температурой размягчения 115°С), с размером частиц компонентов смеси от 0,05 до 0,1 мм при соотношении активированный уголь: полимерное связующее (80:20) мас. %, температуре 145° и степени сжатия смеси 14%. Пористый блочный материал получен с размером пор от 10 до 30 мкм, удельной поверхностью фильтрации 1000 кв.м/г, йодным числом 1000 мг/г, COECu 0,8 мг-экв/г. Результаты испытаний комплексной очистки воды представлены в таблице.

Пример 2.

Пористый блочный фильтрующий материал получают путем горячего спекания смеси, содержащей активированный уголь с удельной поверхностью фильтрации 1500 кв.м/г, йодным числом 1250 мг/г, COECu 1,15 мг-экв/г, содержанием воды 6%, и полимерное связующее (полиэтилен низкого давления с температурой размягчения 115°С), с размером частиц компонентов от 0,06 до 0,08 мм при соотношении активированный уголь: полимерное связующее (85: 15) мас. %, температуре 140° и степени сжатия смеси 12%. Пористый блочный материал получен с размером пор от 5 до 20 мкм, удельной поверхностью фильтрации 1250 кв.м/г, йодным числом 1150 мг/г, COECu 0,95 мг-экв/г. Результаты испытаний комплексной очистки воды представлены в таблице.

Пример 3.

Пористый блочный фильтрующий материал получают путем горячего спекания смеси, содержащей активированный уголь с удельной поверхностью фильтрации 1000 кв.м/г, йодным числом 1000 мг/г, COECu 0,85 мг-экв/г, содержанием воды 4%, и полимерное связующее (полиэтилен низкого давления с температурой размягчения 115°С), с размером частиц компонентов от 0,08 до 0,1 мм при соотношении активированный уголь: полимерное связующее (82:18) мас. % при температуре 145° и степени сжатия смеси 15%. Пористый блочный материал получен с размером пор от 15 до 35 мкм, удельной поверхностью фильтрации 900 кв.м/г, йодным числом 850 мг/г, COECu 0,80 мг-экв/г. Результаты испытаний комплексной очистки воды представлены в таблице.

Пример 4.

Пористый блочный фильтрующий материал получают путем горячего спекания смеси, содержащей активированный уголь с удельной поверхностью фильтрации 900 кв.м/г, йодным числом 900 мг/г, COECu 0,8 мг-экв/г, содержанием воды 2%, и полимерное связующее (полиэтилен низкого давления с температурой размягчения 115°С), с размером частиц компонентов от 0,08 до 0,1 мм при соотношении активированный уголь: полимерное связующее (80:20) мас. %, температуре 155° и степени сжатия смеси 15%. Пористый блочный материал получен с размером пор от 20 до 40 мкм, удельной поверхностью фильтрации 800 кв.м/г, йодным числом 800 мг/г, COECu 0,7 мг-экв/г. Результаты испытаний комплексной очистки воды представлены в таблице.

Пример 5.

Пористый блочный фильтрующий материал получают путем горячего спекания смеси, содержащей активированный уголь с удельной поверхностью фильтрации 1150 кв.м/г, йодным числом 1100 мг/г, COECu 0,95 мг-экв/г, содержанием воды 6%, и полимерное связующее (полиэтилен низкого давления с температурой размягчения 115°С), с размером частиц компонентов от 0,08 до 0,1 мм при соотношении активированный уголь: полимерное связующее (95:5) мас. %, температуре 145° и степени сжатия смеси 12%. Пористый блочный материал получен с размером пор от 10 до 20 мкм, удельной поверхностью фильтрации 950 кв.м/г, йодным числом 1050 мг/г, COECu 0,85 мг-экв/г. Полученный пористый блочный материал измельчают и рассеивают на гранулы размером от 0,3 до 1,0 мм. Пористый блочный материал изготавливают в виде пластины диаметром 100 мм и высотой 20 мм. Результаты испытаний комплексной очистки воды представлены в таблице.

Как следует из приведенных в таблице результатов, заявляемый пористый блочный фильтрующий материал обеспечивает высокую эффективность комплексной очистки воды в течение значительного ресурса работы фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пористый блочный фильтрующий материал для комплексной очистки питьевой воды и способ его получения | 2021 |

|

RU2780239C1 |

| Пористый блочный фильтрующий материал для очистки питьевой воды от железа и способ его получения | 2020 |

|

RU2728331C1 |

| Гравитационный фильтр для очистки и умягчения или минерализации питьевой воды | 2019 |

|

RU2708856C1 |

| Фильтрующее устройство гравитационного фильтра для умягчения и очистки питьевой воды | 2020 |

|

RU2747923C1 |

| Фильтрующее устройство гравитационного фильтра для умягчения и очистки питьевой воды | 2019 |

|

RU2708855C1 |

| Способ получения гранулированного материала для очистки и обеззараживания питьевой воды и гранулированный материал, полученный этим способом | 2019 |

|

RU2703162C1 |

| Способ получения гранулированного материала для очистки и минерализации питьевой воды и гранулированный материал, полученный этим способом | 2019 |

|

RU2703157C1 |

| Фильтрующий модуль гравитационного фильтра для очистки питьевой воды | 2019 |

|

RU2709315C1 |

| Пористый гранулированный материал для обогащения питьевой воды цинком, способ его получения и устройство для обогащения питьевой воды цинком с использованием этого материала | 2020 |

|

RU2747922C1 |

| Минерализующий картридж напорного фильтра | 2019 |

|

RU2715155C1 |

Изобретение относится к пористому блочному фильтрующему материалу для комплексной очистки питьевой воды. Фильтрующий материал содержит активированный уголь и полимерное связующее. Фильтрующий материал содержит мелкодисперсные частицы активированного угля с размером 0,05-0,1 мм, удельной поверхностью фильтрации от 800 м2/г, йодным числом от 800 мг/г и статической обменной емкостью по меди от 0,7 мг-экв/г при следующем соотношении компонентов, мас. %: активированный уголь 80-95, полимерное связующее 5-20 с размером пор 5-40 мкм. Фильтрующий материал получают путем экструзии или горячего прессования смеси порошкообразного материала с размером частиц 0,05-0,1 мм из активированного угля с удельной поверхностью фильтрации от 900 м2/г, йодным числом от 900 мг/г, статической обменной емкостью по меди от 0,8 мг-экв/г, с содержанием воды 2-6% и полимерного связующего и процесс проводят при степени сжатия смеси 12-15% и температуре на 10-40°С выше температуры размягчения полимерного связующего при соотношении активированный уголь: полимерное связующее 80-95:5-20 мас. %. Пористый блочный материал изготавливают в форме пластин, полых тел или гранул с размером 0,3-2,0 мм. В качестве полимерного связующего материал содержит полимеры из классов полиолефинов и/или полиэфиров и/или их сополимеров с индексом расплава 2-20 г/10 мин. по ASTM D 1238 при 190°С и нагрузке 25 Кг. Пористый блочный материал предназначен для использования в составе картриджей фильтров напорного и гравитационного типа для комплексной очистки питьевой воды. Технический результат: обеспечение комплексной высокоэффективной очистки питьевой воды как от хлора и хлорорганических соединений, так и от тяжелых металлов на уровне 96-99% на протяжении значительного потребительского ресурса при простой технологии его получения. 2 н. и 3 з.п. ф-лы, 2 ил. 1 табл., 5 пр.

1. Пористый блочный фильтрующий материал для комплексной очистки питьевой воды, содержащий активированный уголь и полимерное связующее, отличающийся тем, что фильтрующий материал содержит мелкодисперсные частицы активированного угля с размером 0,05-0,1 мм, удельной поверхностью фильтрации от 800 м2/г, йодным числом от 800 мг/г и статической обменной емкостью по меди от 0,7 мг-экв/г при следующем соотношении компонентов, мас. %:

2. Пористый блочный фильтрующий материал для комплексной очистки питьевой воды по п. 1, отличающийся тем, что он содержит поры размером 5-40 мкм.

3. Пористый блочный фильтрующий материал для комплексной очистки питьевой воды по п. 1, отличающийся тем, что в качестве полимерного связующего он содержит полимеры из классов полиолефинов и/или полиэфиров и/или их сополимеров с индексом расплава 2-20 г/10 мин по ASTM D 1238 при 190°С и нагрузке 25 Кг.

4. Способ получения пористого блочного фильтрующего материала для комплексной очистки питьевой воды по п. 1 осуществляют путем экструзии или горячего прессования смеси порошкообразного материала с размером частиц 0,05-0,1 мм из активированного угля с удельной поверхностью фильтрации от 900 м2/г, йодным числом от 900 мг/г, статической обменной емкостью по меди от 0,8 мг-экв/г, с содержанием воды 2-6% и полимерного связующего и процесс проводят при степени сжатия смеси 12-15% и температуре на 10-40°С выше температуры размягчения полимерного связующего при соотношении активированный уголь: полимерное связующее (80-95):(5-20) мас. %.

5. Способ получения пористого блочного фильтрующего материала для комплексной очистки питьевой воды по п. 4, отличающийся тем, что пористый блочный материал изготавливают в виде пластин, полых тел различной формы или гранулированных материалов с размером гранул 0,3-2,0 мм.

| Фильтрующий модуль гравитационного фильтра для очистки питьевой воды | 2019 |

|

RU2709315C1 |

| ПОРИСТЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2004 |

|

RU2282494C2 |

| ИНДИВИДУАЛЬНОЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2014 |

|

RU2568730C1 |

| US 5882517 A1, 16.03.1999 | |||

| DE 10009669 B4, 08.05.2008. | |||

Авторы

Даты

2020-09-08—Публикация

2020-02-14—Подача