Предложенное устройство относится к дозировочному насосу для дозировочного устройства, причем дозировочный насос выполнен с возможностью соединения с контейнером для хранения. Дозировочный насос содержит обратный клапан, который на стороне основания имеет уплотнительные элементы, выполненные с возможностью обеспечения внутреннего уплотнения дозировочного насоса. Кроме того, настоящее изобретение относится к дозировочному устройству, в котором дозировочный насос согласно изобретению присоединен к контейнеру для хранения.

Насосы и сосуды для составов, не содержащих консервантов, требуют высококачественных непроницаемых для жидкости или воздуха клапанов. Непроницаемость таких клапанов, однако, принципиально основана на точности согласования формованных частей, которые составляют основу соответствующих дозировочных насосов. Между тем, по существу все неметаллические компоненты дозировочных насосов, в частности, клапаны и пр., производятся с помощью литья под давлением, по причинам стоимости. Неточности во время литья под давлением и во время процесса сборки создают, однако, дефекты в точности согласования отдельных компонентов, в частности, в горизонтальной и/или вертикальной точности согласования. Эти, конструкционно обусловленные дефекты приводят к соответствующим дозировочным насосам, которые на практике могут иметь дефицит непроницаемости, так что в дозировочных насосах или в дозировочных устройствах непредусмотренные потоки текучей среды, например, среды, которую нужно распределить, а также газов, могут иметь место.

Тем не менее, для обеспечения достаточной непроницаемости, в частности, воздухонепроницаемости, в дозировочных устройствах, известных из уровня техники, клапанные конструкции собирают плотно и с малым зазором. Этот, а также вышеупомянутые дефекты в точности согласования, ведут к жесткости насоса. Кроме того, обычно для закрытия клапана используется сильная пружина для обеспечения внутреннего уплотнения с помощью фрикционного взаимодействия компонентов. Также сильная пружина может быть дальнейшей причиной жесткой работы. Таким образом, это также является проблемой в дополнении к тому, что ранее упомянутые причины могут часто приводить к заеданию подвижных компонентов в таких дозировочных насосах.

Целью изобретения, следовательно, является модернизация дозировочных насосов, известных из уровня техники, таким образом, чтобы решить вышеупомянутые проблемы. В частности, предполагается, что дозировочный насос, образующий основу изобретения, выполнен с возможностью обеспечения как можно более высокой непроницаемости, и с обеспечением, при этом, достаточно простой механической работы, причем указанный насос обходится без сильных пружин и, следовательно, сопровождающих их больших рабочих сил насколько это возможно. Кроме того, дозировочный насос согласно изобретению имеет меньшую тенденцию к заеданию.

Эта цель достигается, в отношении дозировочного насоса, с помощью признаков, указанных в пункте 17 формулы изобретения. Соответственно, зависимые пункты формулы изобретения раскрывают преимущественные усовершенствования.

Изобретение, следовательно, относится к дозирующему насосу для дозирующего устройства для дозированной подачи жидкости, выполненному с возможностью соединения с контейнером для хранения и содержащему:

цилиндрический корпус, имеющий первую полую цилиндрическую часть, открытую в направлении контейнера для хранения, и вторую полую цилиндрическую часть, открытую в направлении активирующего элемента,

внутренний полый цилиндр, открытый с обоих концов, установленный на первой части корпуса насоса и расположенный концентрически с ней,

поршень, который имеет непрерывный канал, установлен концентрически в корпусе насоса и с возможностью перемещения во внутреннем полом цилиндре и выполнен с возможностью формирования уплотнения с внутренней стенкой внутреннего полого цилиндра,

и активирующий элемент, присоединенный к корпусу насоса и установленный с возможностью перемещения относительно корпуса насоса,

при этом активирующий элемент имеет на верхнем конце выпускное отверстие для жидкости и выемку, открытую в направлении второй части корпуса насоса,

втулку, расположенную в выемке активирующего элемента и имеющую выемку, открытую в направлении второй части корпуса насоса, при этом втулка расположена или выполнена с возможностью расположения с обеспечением формирования уплотнения жидких сред относительно поршня и имеет канал для жидкости, через который жидкость может быть направлена из выемки втулки к выпускному отверстию активирующего элемента,

обратный клапан, установленный с возможностью перемещения и выполненный с возможностью формирования уплотнения в отношении текучих сред относительно выемки втулки, расположенной внутри выемки, при этом обратный клапан, при нахождении дозировочного насоса в неактивированном состоянии, обеспечивает уплотнение в отношении текучих сред канала поршня относительно выемки втулки и открывает канал поршня, а также канал для жидкости во втулке во время активации дозировочного насоса,

при этом обратный клапан имеет по меньшей мере один уплотнительный элемент, который обеспечивает уплотнение в отношении текучих сред обратного клапана относительно поршня.

Следовательно, настоящее изобретение относится к дозировочному насосу, который, при установке вместе с контейнером для хранения, образует дозировочное устройство.

Существенные компоненты дозировочного насоса, таким образом, следующие:

- цилиндрический корпус. Указанный корпус разделен на две функциональные части и имеет первую полую часть, открытую снизу в направлении контейнера для хранения для его приема. Кроме того, цилиндрический корпус насоса имеет вторую открытую полую часть, открытую сверху в направлении активирующего элемента для его приема или расположения.

Цилиндрический корпус насоса может иметь направляющий элемент в центре, то есть между обеими частями, которым поршень может направляться внутри цилиндрического корпуса насоса.

- открытый внутренний полый цилиндр. Открытый внутренний полый цилиндр закреплен на нижней, первой части корпуса насоса и расположен концентрически с ней. Концентрическое расположение приводит к аксиальному относительно друг друга расположению цилиндрической выемки корпуса насоса и полого цилиндра.

- поршень. Поршень выполнен полым и имеет непрерывный канал. Поршень имеет размеры, обеспечивающие возможность его направления концентрически в корпусе насоса и полом цилиндре, закрепленном на корпусе насоса. Поршень расположен с возможностью перемещения в корпусе насоса и в полом цилиндре и выполнен по меньшей мере на его нижнем конце с возможностью формирования уплотнения относительно внутренней стенки внутреннего полого цилиндра. Вследствие возможности перемещения во внутреннем полом цилиндре может быть обеспечен полый объем, который также может быть назван "насосной камерой".

- активирующий элемент. Активирующий элемент присоединен к верхней части полого цилиндрического корпуса насоса, ко второй части корпуса насоса или может быть присоединен к ней. Активирующий элемент установлен с возможностью перемещения относительно корпуса насоса. На верхнем конце активирующий элемент имеет выпускное отверстие для жидкости. В активирующем элементе выполнена выемка, которая открыта в направлении второй части корпуса насоса и в которой может быть расположена втулка. Путем перемещения, например нажатия, активирующего элемента в направлении корпуса насоса, дозировочный насос может быть активирован для дозирования жидкости.

- втулка. Втулка расположена в предназначенной для этого выемке в корпусе насоса. Втулка имеет, в свою очередь, выемку, в которой может быть расположен обратный клапан. Кроме того, втулка имеет канал для жидкости, через который жидкость может быть направлена из выемки втулки к выпускному отверстию в активирующем элементе. Канал для жидкости, предпочтительно, проходит из выемки через стенку втулки и проходит вдоль внешней поверхности втулки в направлении выпускного отверстия. Втулка расположена с формированием уплотнения в отношении текучих сред относительно поршня с помощью размещения своим нижним концом, например, на верхнем конце полого поршня и (например, вследствие конструкции, определяемой соответствующими размерами выемки активирующего элемента и втулки) и удерживания в этом положении.

- обратный клапан. В выемке втулки установлен выполненный с возможностью перемещения обратный клапан, который формирует уплотнение в отношении текучих сред относительно выемки втулки. Обратный клапан может быть активирован в выемке с обеспечением уплотнение в отношении текучих сред канала обратным клапаном в неактивированном состоянии, во время активации обратный клапан отклоняется из своего нерабочего положения потоком жидкости, так что канал втулки открывается, и жидкость может протекать из контейнера для хранения, через канал поршня, в направлении выпускного отверстия в активирующем элементе.

Изобретение отличается по меньшей мере одним уплотнительным элементом, расположенным на стороне основания на обратном клапане, при этом уплотнительный элемент обеспечивает уплотнение в отношении текучих сред обратного клапана по отношению к поршню.

Обратный клапан обеспечивает дополнительное или особенно эффективное уплотнение поршня, и, в частности, полого объема поршня относительно выемки втулки. Посредством этого дополнительного уплотнения, недостатки, связанные с изготовлением, даже в случае неидеальной геометрической конфигурации или расположения всех компонентов дозировочного насоса, могут быть компенсированы с обеспечением эффективного уплотнения внутреннего проточного тракта для жидкости и/или газов, которые необходимо дозировать.

Особенно преимущественно то, что обратный клапан обеспечивает возможность уплотнения в отношении текучих сред посредством по меньшей мере одного уплотнительного элемента с помощью всасывающей силы, действующей на обратный клапан через канал поршня в обратном клапане в конце процесса активации. Уплотнение, следовательно, осуществляется, как только уплотнительный элемент осуществит контакт со стенкой или выточкой поршня. В результате рабочего хода поршня в конце процесса активации дозировочного насоса, жидкость повторно всасывается в насосную камеру из контейнера для хранения. В результате рабочего хода поршня внутри канала поршня, а также в насосной камере, создается низкое давление, с помощью которого обеспечивается возможность повторного всасывания жидкости из контейнера для хранения. С другой стороны, это низкое давление также действует на обратный клапан (так называемая "всасывающая сила"), который присасывается затем к поршню. В частности, в случае гибкой или эластичной конфигурации уплотнительных элементов, таких как, например, в виде уплотнительных кромок, возможно улучшенное уплотнение.

В предпочтительном варианте обеспечена эластичная конфигурация уплотнительного элемента.

Преимущественно, в частности, по меньшей мере один уплотнительный элемент выполнен в виде уплотнительной кромки, в частности, уплотнительной кромки, которая окружает канал поршня концентрически или может быть частично введена в канал.

Кроме того, преимущественно, если при нахождении дозировочного насоса в неактивированном состоянии по меньшей мере один уплотнительный элемент формирует уплотнение со стенкой поршня с прилеганием и/или сопрягается с каналом поршня.

Кроме того, предпочтительно, по меньшей мере один уплотнительный элемент на обратном клапане выполнен в виде единой детали с обратным клапаном или отформован на обратном клапане. Конфигурация в виде единой детали может быть достигнута, например, сформированным обратным клапаном, включающим соответствующий уплотнительный элемент, такой как, например, уплотнительная кромка, изготовленный литьем под давлением. В этом варианте уплотнительный элемент и обратный клапан сформированы, предпочтительно, из одинаковых материалов. С другой стороны, один или более уплотнительных элементов может быть сформированы на обратном клапане. В таком варианте выполнения уплотнительный элемент и обратный клапан могут быть сформированы из разных материалов или также из одинаковых материалов.

По меньшей мере, один уплотнительный элемент может иметь высоту выступа в направлении поршня от 0,3 до 5,0 мм, предпочтительно, от 0,5 до 2,0 мм и/или толщину или ширину от 0,05 до 3,0 мм, предпочтительно от 0,1 до 1,5 мм.

В другом предпочтительном варианте выполнения по меньшей мере один уплотнительный элемент (151, 152) расположен на стороне основания на обратном клапане (150), и, предпочтительно, расположен, относительно основания обратного клапана (150), под углом от 5° до 175°, предпочтительно, от 45° до 135°, более предпочтительно от 80° до 100°, в частности, 90°.

Кроме того, преимущественно, по меньшей мере один уплотнительный элемент сформирован из термопластичного материала, в частности, из полиолефина, такого как, например, полиэтилен, полипропилен, полистирол, из эластомерного материала, в частности, резины, или из термопластичного эластомера, в частности, TPE-U.

Таким образом, по меньшей мере один уплотнительный элемент может быть сформирован из того же материала, что и обратный клапан.

Предпочтительно, в неактивированном состоянии обратный клапан удерживается эластичным элементом, который прикладывает возвращающую силу к обратному клапану, которая действует в направлении поршня, в частности, пружиной, в положении уплотнения в отношении текучих сред относительно канала поршня, а также канала для жидкости втулки.

Кроме того, между активирующим элементом и корпусом насоса может быть расположен элемент, прикладывающий возвращающую силу к активирующему элементу во время и/или после активации, в частности, пружинный элемент.

Первая часть корпуса насоса может иметь устройство для крепления контейнера для хранения. Это устройство может быть выполнено, как соединение с защелкой или как винтовое соединение. В этом случае, как контейнер для хранения, так и первая часть корпуса насоса имеют соответствующие элементы для соответствующего крепления контейнера для хранения.

Кроме того, преимущественно, в области первой части корпуса насоса расположено уплотнение, которое уплотняет контейнер для хранения относительно дозировочного насоса. Уплотнение может быть расположено, например, в выемке первой части корпуса насоса, предназначенной для этого.

В еще одном предпочтительном варианте внутренний полый цилиндр имеет клапанную часть на своем конце, которая открыта в направлении контейнера для хранения, и в которой расположен впускной клапан, выполненный в виде тарельчатого клапана или шарового клапана.

Кроме того, преимущественно, на конце внутреннего полого цилиндра, который открыт в направлении контейнера для хранения, расположен подающая трубка. Эта трубка может, таким образом, иметь размеры, благодаря которым он может доходить до основания контейнера для хранения, прикрепленного к дозировочному насосу.

Между внешней стороной поршня и внутренней стороной второй части корпуса насоса для уплотнения поршня на внутренней стороне второй части корпуса насоса может быть расположен уплотнительный элемент. Такое уплотнение описано подробно в документе DE 102009099262. Все варианты выполнения, относящиеся к этому уплотнительного элементу, могут применяться также без ограничения настоящего изобретения. Содержание описания этой патентной заявки является применимым по ссылке к предмету настоящей патентной заявки.

Кроме того, настоящее изобретение относится к дозировочному устройству, которое содержит выше описанный дозировочный насос согласно изобретению, а также контейнер для хранения, при этом дозировочный насос и контейнер для хранения соединены вместе для формирования дозировочного устройства.

Контейнер для хранения и дозировочный насос могут быть соединены вместе для формирования дозировочного устройства, например, посредством соединения с помощью защелки, а также посредством винтового соединения.

В частности, дозировочное устройство может быть выполнено как не выравнивающее давление дозировочное устройство, или как выравнивающее давление дозировочное устройство

Настоящее изобретение описано более подробно со. ссылкой на последующие варианты и чертежи, без ограничения настоящего изобретения иллюстрированными конкретными вариантами. На чертежах:

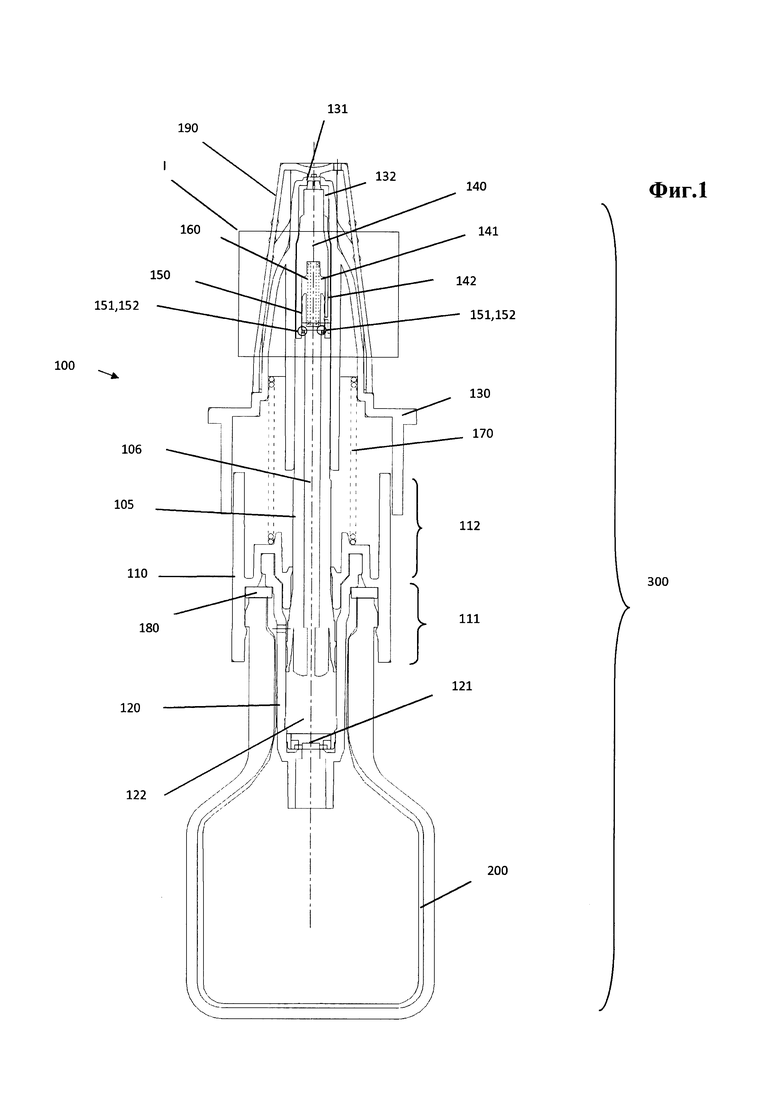

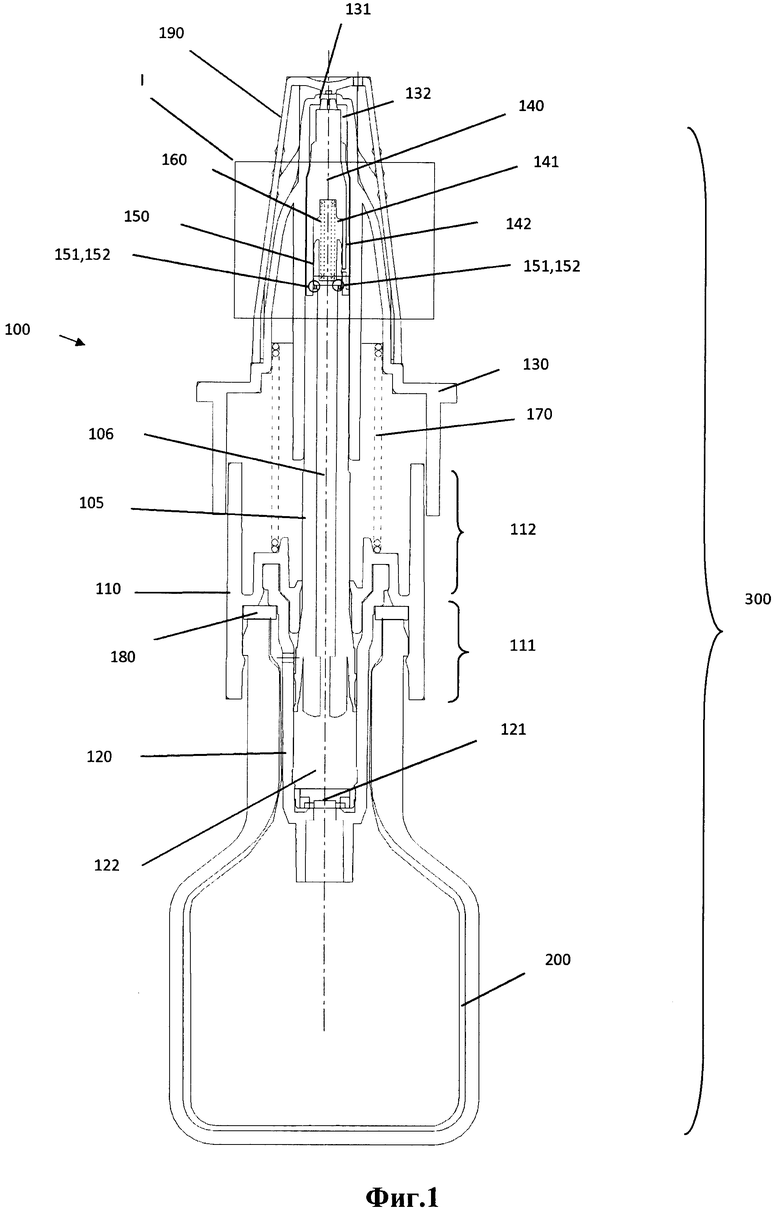

на фиг. 1 показано дозировочное устройство согласно изобретению;

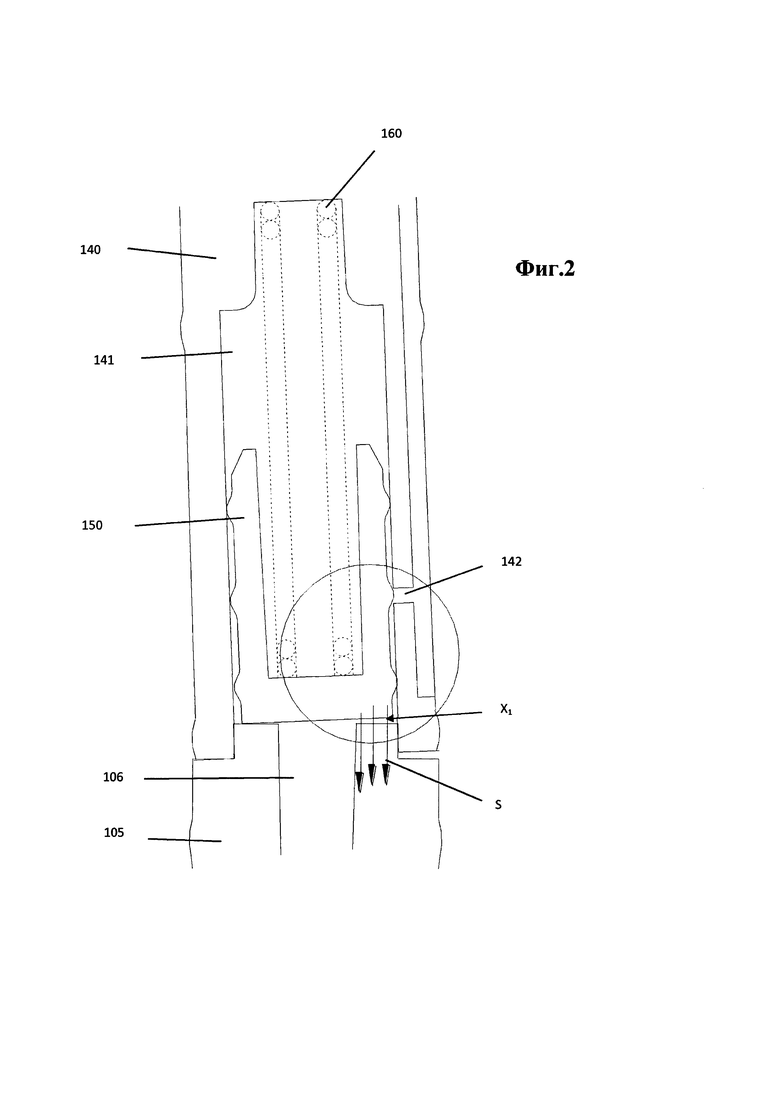

на фиг. 2 показан разрез известного дозировочного насоса;

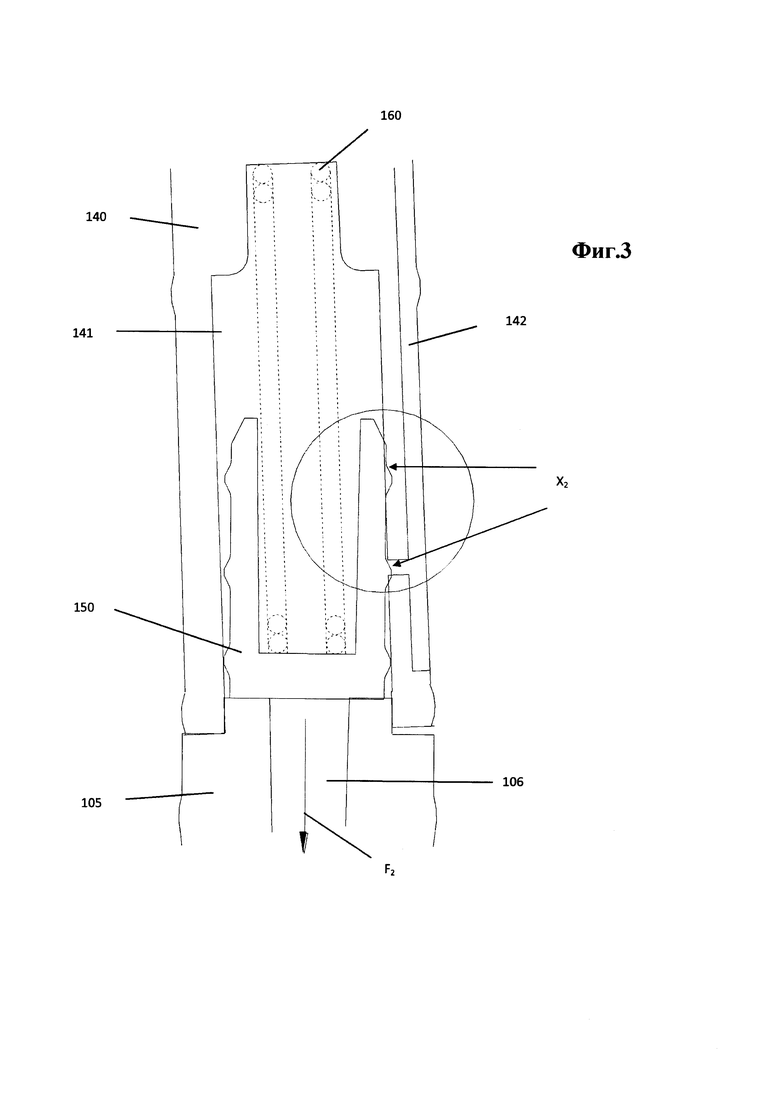

на фиг. 3 показан разрез известного дозировочного насоса;

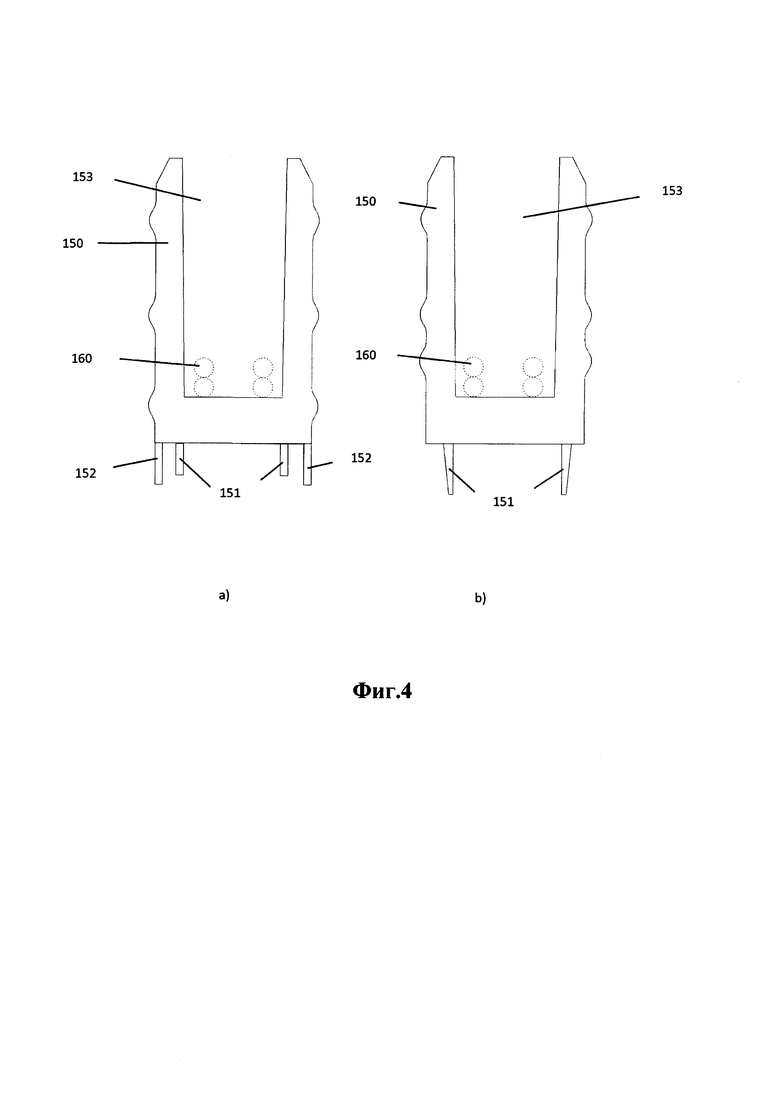

на фиг. 4 показаны различные варианты выполнения обратного клапана для использования в дозировочном насосе согласно изобретению;

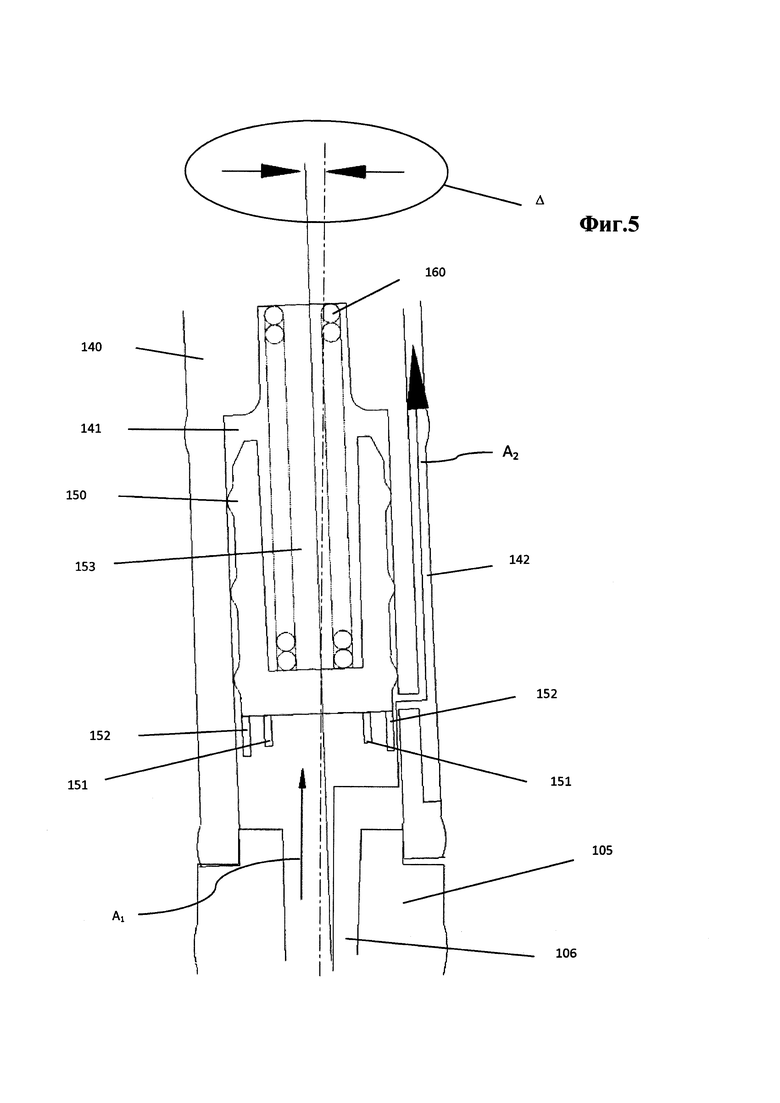

на фиг. 5 показан дозировочный насос согласно изобретению, в открытом состоянии;

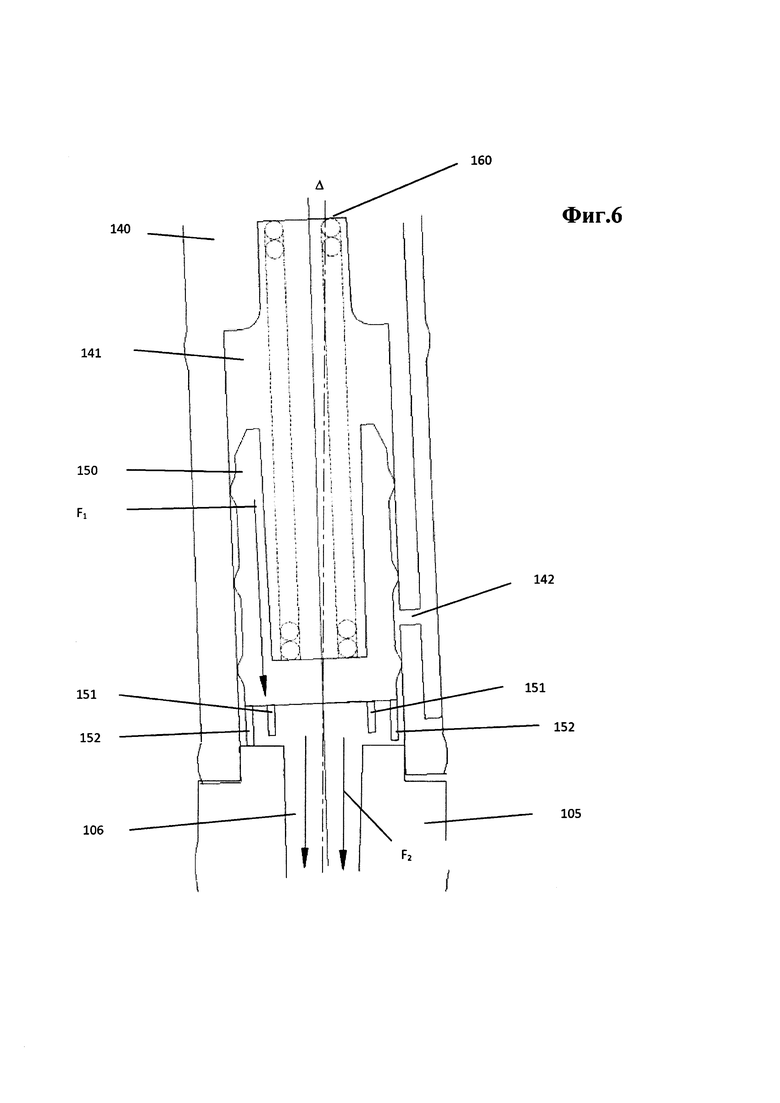

на фиг. 6 показан дозировочный насос согласно изобретению, в почти закрытом состоянии;

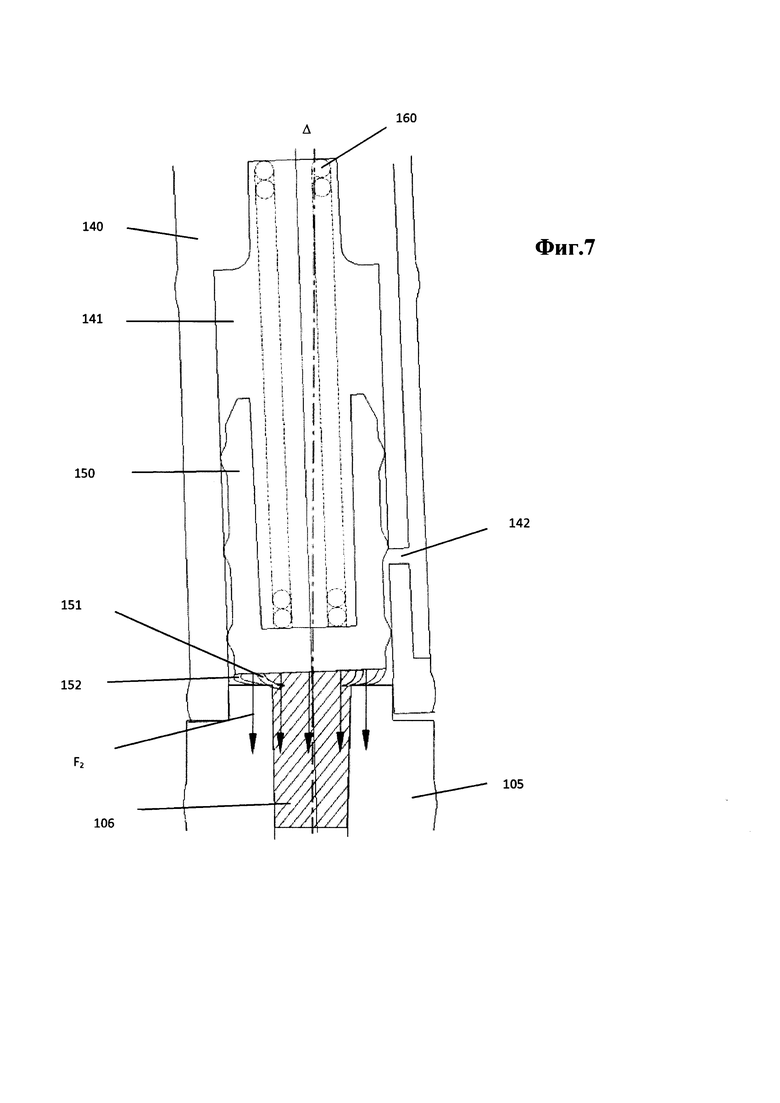

на фиг. 7 показан дозировочный насос согласно изобретению, в закрытом состоянии;

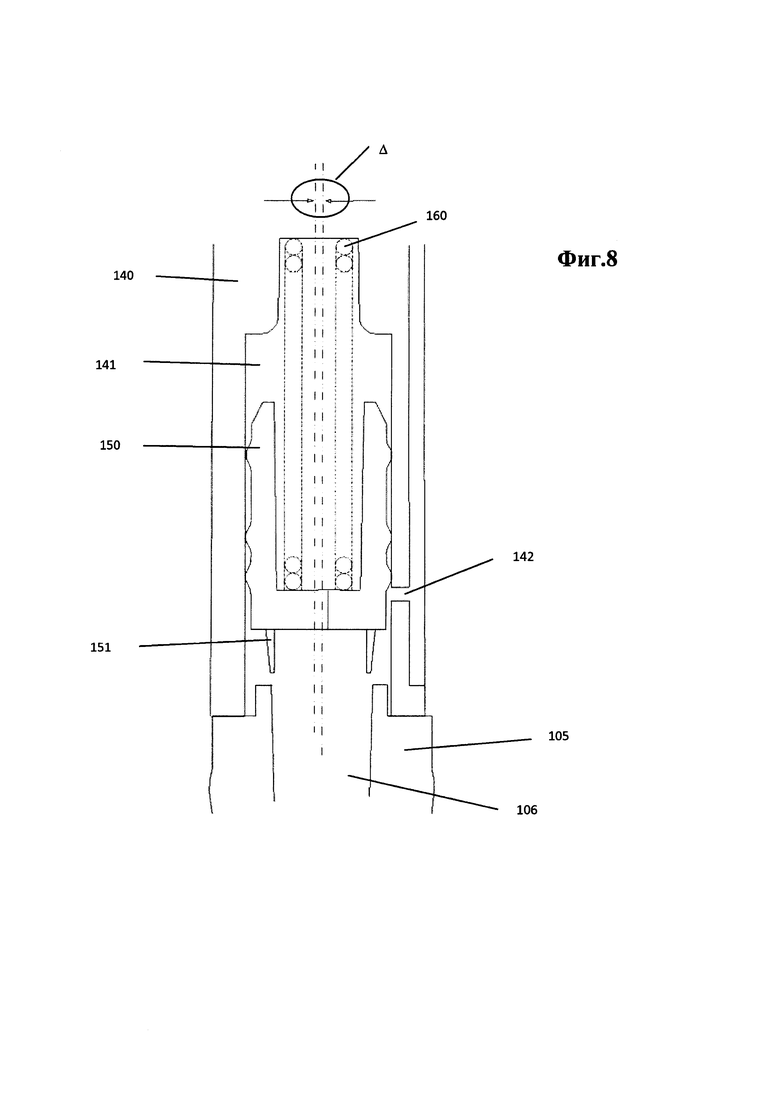

на фиг. 8 показан еще один вариант дозировочного насоса согласно изобретению, в открытом состоянии;

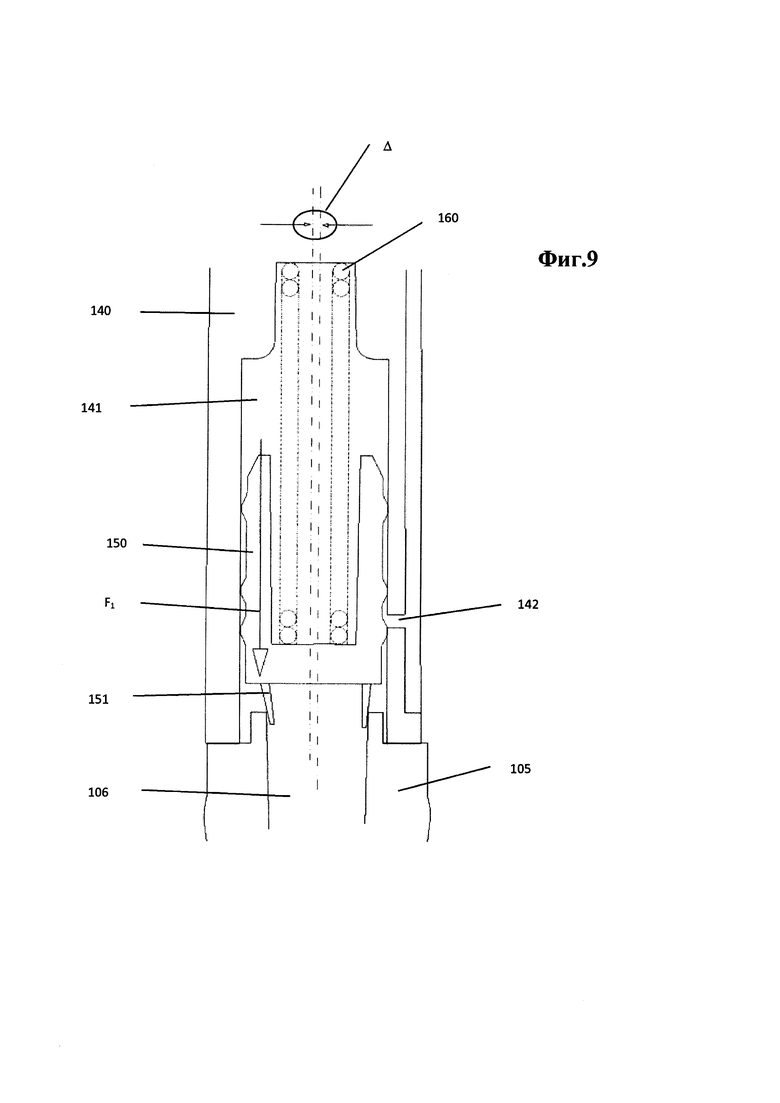

на фиг. 9 показан дозировочный насос согласно изобретению, в почти закрытом состоянии;

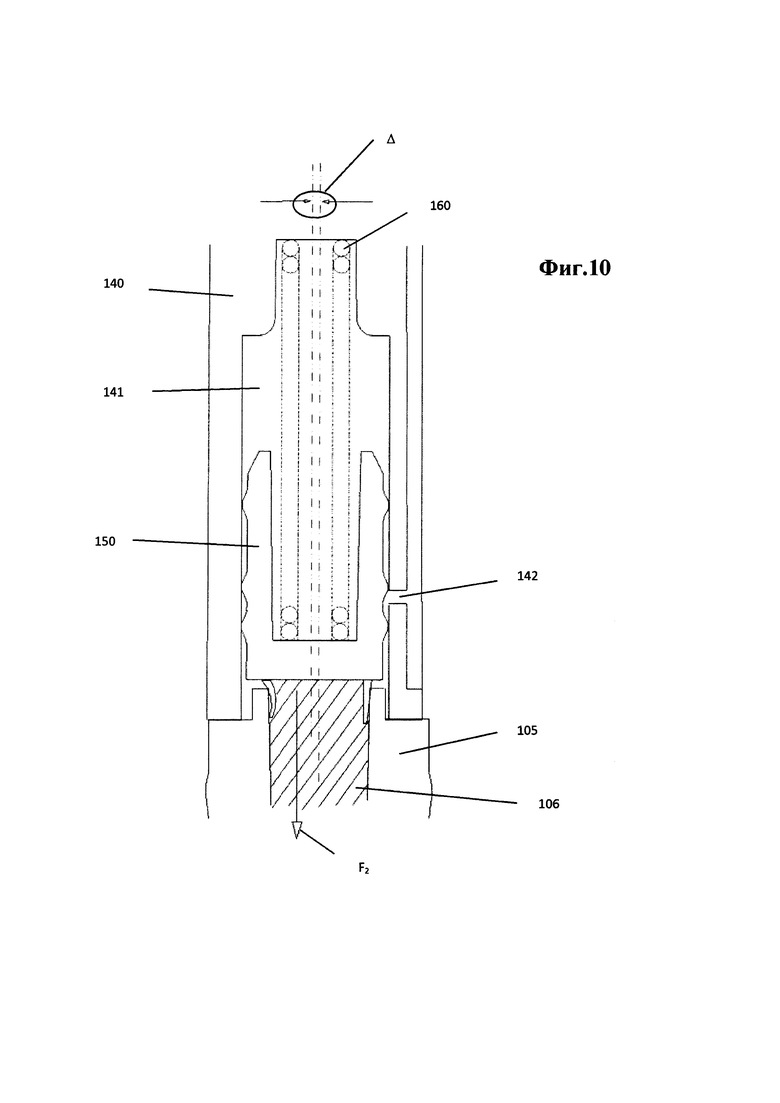

на фиг. 10 показан дозировочный насос согласно изобретению, в полностью закрытом состоянии.

На разных чертежах одинаковые компоненты обозначены одинаковыми ссылочными номерами.

Дозировочное устройство 300 согласно изобретению, представленное на фиг. 1, имеет дозировочный насос 100, установленный на контейнере 200 для хранения. Дозировочный насос согласно изобретению, таким образом, состоит из цилиндрического корпуса 110, имеющего нижнюю часть 111 и верхнюю часть 112. На нижней части 111 внутренний полый цилиндр 120 закреплен и может быть присоединен к корпусу 110 насоса, например, посредством соединения с защелкой. Цилиндрический корпус 100 насоса и внутренний полый цилиндр 120, таким образом, имеют концентрическую выемку, в которой полый поршень 105 с внутренним полым объемом 106 может направленно перемещаться вверх и вниз. На верхней части 112 корпуса насоса закреплен активирующий элемент 130, который удерживается в положении, показанном на фиг. 1, возвращающей силой посредством пружинного элемента 170. Активирующий элемент 130 имеет выемку 132, в которой закреплена втулка 140. Втулка 140, подобным образом, имеет выемку 141, открытую снизу. Втулка имеет, кроме того, канал 142 для жидкости, который соединен с выпускным отверстием 131 в активирующем элементе 130. Канал 142 для жидкости может направлять текучую среду из выемки 141 втулки 140 через ее стенку к выпускному отверстию 131. Канал 142 для жидкости, предпочтительно, выполнен в виде выемки во внешней стенке втулки 140. Через выпускное отверстие 131 любая текучая среда, которую необходимо дозировать, может выходить наружу из дозировочного устройства при активации активирующего элемента 130. В выемке 141 втулки 140 с возможностью перемещения расположен обратный клапан 150, который прижимается вниз в выемке 141, например, посредством возвращающей пружины 160. Обратный клапан 150 при нахождении дозировочного устройства в нерабочем положении, таким образом, прижат к верхнему концу поршня 105 пружиной 160 и, следовательно, закрывает непрерывную выемку 106 поршня 105. Активирующий элемент 130 расположен относительно цилиндрического корпуса насоса с помощью возвращающей пружины 170. Открытая снизу полая цилиндрическая часть 111 корпуса насоса имеет впускной клапан на своем нижнем конце, например, тарельчатый клапан 121.

При активации активирующего элемента 130, то есть при нажатии элемента 130 в направлении корпуса 110 насоса, поршень 105, следовательно, также нажимается вниз. Объем (камера 122 насоса), окруженный нижним концом поршня 105 в нижнем полом цилиндре 120, таким образом, минимизируется с обеспечением протекания какой-либо текучей среды, заключенной внутри, через канал 106 поршня 105 вверх в направлении втулки 140. В результате увеличения давления, обратный клапан 150, таким образом, перемещается вверх во втулке 140, канал 142 для потока открывается, обеспечивая возможностью протекания жидкости в направлении выпускного отверстия 131 и вытекания из него. Пружина 170 обеспечивает в конце процесса активации возвращающую силу, которая действует на активирующий элемент 130 и перемещает его назад из корпуса 110 насоса в нерабочее положение, как показано на фиг. 1. В результате, поршень 105 также перемещается вверх с образованием низкого давления в камере 122 насоса, то есть в объеме, сформированном поршнем 105 в полом цилиндре. Посредством впускного клапана 121, объем камеры насоса, следовательно, снова заполняется после повторного всасывания жидкости, накопленной в контейнере 200 для хранения. Контейнер 200 для хранения соединен с корпусом насоса 110 с помощью уплотнения 180 для формирования уплотнения относительно корпуса 110 насоса. На верхней стороне активирующий элемент может быть закрыт колпачком 190, выполненным с возможностью удаления, обеспечивающим защиту выпускного отверстия 131, когда оно не используется, например от загрязнений и/или иссушения. Таким образом, для изобретения существенно, что обратный клапан 150 имеет уплотнительные элементы, например, уплотнительные кромки 151 и 152, которые обеспечивают уплотнение обратного клапана относительно поршня 105 и, следовательно, относительно канала 106 поршня 105.

Фрагмент I, показывающий выемку 141 втулки 142 на фиг. 1, показан в увеличенном виде (за исключением фиг. 4) на последующих чертежах.

На фиг. 2 показан вариант выполнения обратного клапана 150, расположенного во втулке 140, как известно из уровня техники. В данном случае втулка 140 также имеет выемку 141, которая открытая снизу и в которой расположен обратный клапан 150. Втулка 140 расположена на поршне 105, обратный клапан 150, таким образом, предназначен, подобным образом, для формирования уплотнения с верхней кромкой поршня 105. Обратный клапан 150 прижимается к верхней кромке поршня 105 пружинным элементом 160. Обратный клапан 150, при этом, не имеет уплотнительных элементов. На фиг. 2 представлена типичная ситуация из практики, в которой, например, ошибки изготовления и/или вызванные изготовлением искажения некоторых компонентов, например, поршня 105 и/или втулки 140, приводят к наличию дефекта Х1, при котором, например, втулка 140 не образует правильного и с геометрическим прилеганием уплотнения с поршнем 105. Также обратный клапан 150, направляемый внутри, выполнен не точно в соответствии формой верхнего конца поршня 105 в закрытом положении, так что функция уплотнения обратного клапана сформирована просто неправильно. Следовательно, результатом будет образование дефекта Х1, при котором не обеспечивается удовлетворительная функция уплотнения обратного клапана 150. Например, нежелательные потоки жидкости и/или газов, которые вызваны всасывающими силами S, могут, таким образом, иметь место, при этом указанные потоки обеспечивают возможность нежелательной связи по текучей среде между выпускным каналом 142 и каналом 106 поршня 105 в закрытом состоянии дозировочного насоса или дозировочного устройства.

Этот дефект, показанный на фиг. 2, может приводить, кроме того, к проблеме, показанной на фиг. 3. Как результат всасывающей силы S, показанной на фиг. 2, обратный клапан 150 может быть полностью и правильно прижат к поршню 105 или может быть всосан возникающей всасывающей силой F2, однако результатом будет дефект, обозначенный Х2, а именно, наклон обратного клапана 150 внутри втулки 140. Может случиться, что из-за имеющего место наклона обратного клапана 150 при активации дозировочного насоса не произойдет перемещения вверх обратного клапана 150 и, следовательно, канал 142 для текучей среды не откроется. При активации дозировочного насоса, жидкость не пойдет, таким образом, из дозировочного насоса.

Эти недостатки могут быть устранены посредством вставки модифицированного обратного клапана 150, как показано на фиг. 4, в дозировочный насос согласно изобретению. Обратный клапан, при этом, выполнен, как показано на фиг. 2 или 3, и может иметь, например, внутреннюю выемку 153, в которой расположен пружинный элемент 160. На нижней стороне, то есть на основании обратного клапана 150 выполнены две уплотнительных кромки 151 и 152 (фиг. 4а) или одна уплотнительная кромка 151 (фиг. 4b). Двумерную иллюстрацию обратного клапана 150, приведенную на фиг. 4, следует понимать таким образом, что уплотнительные кромки представляют собой концентрические окружности, которые могут окружать цилиндрическую выемку поршня 105 или быть прикрепленной с ней. Точный характер работы этих уплотнительных элементов в виде уплотнительных кромок объясняется более подробно на последующих иллюстрациях.

Уплотнительный элемент или элементы 151, 152 выполнены ортогонально к основанию обратного клапана 150.

На фиг. 5 показан вариант выполнения дозировочного насоса или дозировочного устройства согласно изобретению, который в принципе следует конфигурации, приведенной на фиг. 2. В отличие от варианта на фиг. 2, дозировочный насос или дозировочное устройство согласно фиг. 5, содержит, однако, обратный клапан 150, как показано на фиг. 4а. На фиг. 5 показано открытое положение дозировочного насоса, в котором обратный клапан 150 в выемке 141 втулки 140 перемещается вверх в результате высокого давления жидкости, протекающей со дна через выемку 106 поршня 105 (стрелка А1). Канал 142 для жидкости здесь открыт обратным клапаном 150, обеспечивая возможность протекания жидкости через канал 142 для жидкости вверх в направлении выпускного отверстия (стрелка А2). Обратный клапан 150 имеет две уплотнительных кромки 151 и 152, формованные на основании. Как на фиг. 2, в данном случае втулка 140 также расположена не идеально на поршне 105, в результате чего появляется такой же дефект, какой показано на фиг. 2. Отклонение осевой ориентации втулки 140 относительно осевой ориентации поршня 105 показано как А.

На фиг. 6 показано положение обратного клапана 150 после процесса активации и, следовательно, когда дозировка жидкости дозировочным насосом завершена. В результате возвращающей силы F1 пружины 160, обратный клапан 150 перемещается в направлении поршня 105. Посредством поршня 105, перемещающегося вверх в конце дозировочного процесса (см. фиг. 1), в камере насоса создается низкое давление, которое обеспечивает, с одной стороны, повторную возможность протекания жидкости из контейнера для хранения в камеру насоса через клапан 121. С другой стороны, низкое давление, которое распространяется в цилиндрическом объеме 106 поршня 105, имеет также эффект воздействия возвращающей силы F2 (так называемой "всасывающей силы") на обратный клапан 150. Это приводит к тому, что обратный клапан присасывается к поршню 105, несмотря на какие-либо существующие недостатки изготовления или возможную малую силу пружины 160. Вследствие упругости уплотнительных кромок 151 и 152, это может привести к деформации уплотнительных элементов и, например, подгибанию вниз или продольному изгибанию и, следовательно, более жесткому прижатию к поршню 105.

Это состояние показано на фиг. 7, обратный клапан здесь втянут полностью к поршню 105 силой (всасывающей силой), действующей в результате низкого давления F2, создаваемой в конце процесса активации. Несмотря на отсутствие идеального расположения втулки 140 относительно поршня 105 (см. А), может быть обеспечено полное уплотнение поршня 105 относительно выемки 141 втулки.

На фиг. 8 показан режим работы альтернативного варианта выполнения обратного клапана 150, как показано на фиг. 4b. На фиг. 8 представлен вариант выполнения, аналогичный фиг. 5, в котором дозировочный насос показан также в открытом состоянии. В отличие от фиг. 5, обратный клапан 150 в данном случае содержит только одну уплотнительную кромку 151, которая выполнена, однако, в ее продольном измерении (то есть по высоте или размеру в направлении поршня 105), подобно варианту уплотнительного клапана 150, согласно фиг. 4а. На фиг. 8 показана следующая типичная ошибка изготовления. Втулка 140 в данном случае смещена в поперечном направлении относительно поршня 105.

При закрывании обратного клапана 150 в конце процесса активации, как показано на фиг. 9, аналогично фиг. 6, обратный клапан 150 прижимается в направлении поршня 105 упругой силой (ссылочный номер F1) возвращающей пружины 160. Уплотнительная кромка 151 выполнена с обеспечением возможности геометрического сопряжения с каналом 106 поршня 105. Уплотнительная кромка вводится в канал 106 и прижимается к стенке поршня 105 вследствие своей упругости. В результате, вследствие уплотнения (см. фиг. 10, ссылочный номер F2) так возникает эффект низкого давления, созданного в камере насоса, обеспечивающий, в результате всасывающей силы, дальнейшее всасывание обратного клапана 150 к поршню 105, и, следовательно, надежное уплотнение поршня 105 относительно внутренней выемки 141 втулки 140. Увеличение силы пружины 160, следовательно, не требуется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЗАТОР И ДОЗИРУЮЩЕЕ УСТРОЙСТВО | 2017 |

|

RU2747671C2 |

| Дозатор и дозирующее устройство | 2017 |

|

RU2737137C2 |

| Раздаточная головка и раздаточное устройство для дозированной раздачи жидких препаратов, а также возможное применение | 2019 |

|

RU2778698C2 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО | 2011 |

|

RU2562981C2 |

| Насосная насадка для дозирующего устройства, дозирующее устройство и возможности их применения | 2015 |

|

RU2694760C2 |

| НАСОСНЫЙ ДОЗИРОВОЧНЫЙ АГРЕГАТ | 2005 |

|

RU2368801C2 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ МИКРОПЕНЫ | 2018 |

|

RU2754767C2 |

| НОСОСНЫЕ ДОЗАТОРЫ | 2011 |

|

RU2549563C2 |

| АГРЕГАТ ДОЗИРОВОЧНОГО НАСОСА | 2005 |

|

RU2374461C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛИРУЕМОГО ДОЗИРОВАНИЯ ПАСТООБРАЗНОЙ МАССЫ И КОНТЕЙНЕР ТАКОГО УСТРОЙСТВА | 2006 |

|

RU2407422C2 |

Изобретение относится к дозировочному насосу для дозировочного устройства, причем дозировочный насос выполнен с возможностью присоединения к контейнеру для хранения. Дозировочный насос содержит обратный клапан, имеющий уплотнительные элементы на стороне основания, которые обеспечивают внутреннее уплотнение дозировочного насоса. Кроме того, изобретение относится к дозировочному устройству, в котором дозировочный насос, согласно изобретению, присоединен к контейнеру для хранения. 2 н. и 16 з.п. ф-лы, 10 ил.

1. Дозировочный насос (100) для дозировочного устройства для дозированной подачи жидкости, выполненный с возможностью присоединения к контейнеру (200) для хранения и содержащий:

цилиндрический корпус (110), имеющий первую полую часть (111), которая открыта в направлении указанного контейнера (200) для хранения, и вторую полую часть (112), которая открыта в направлении активирующего элемента (130),

внутренний полый цилиндр (120), открытый с обоих концов, установленный на указанной первой части (111) корпуса насоса и расположенный концентрически с ней,

поршень (105), имеющий проходящий через него канал (106), установленный концентрически в указанном корпусе (110) насоса и с возможностью перемещения в указанном внутреннем полом цилиндре (120) и образующий уплотнение с внутренней стенкой указанного внутреннего полого цилиндра (120), и

активирующий элемент (130), присоединенный к указанному корпусу (110) насоса и установленный с возможностью перемещения относительно указанного корпуса (110), при этом на верхнем конце указанного активирующего элемента имеется выпускное отверстие (131) для жидкости и выемка (132), открытая в направлении указанной второй части (112) корпуса насоса,

причем в указанной выемке (132) расположена втулка (140), имеющая выемку (141), открытую в направлении указанной второй части (112) корпуса насоса, при этом указанная втулка (140) расположена с образованием уплотнения в отношении текучих сред относительно указанного поршня (105) и имеет канал (142) для жидкости, через который жидкость может направляться из указанной выемки (141) втулки (140) к выпускному отверстию (131) указанного активирующего элемента,

при этом внутри указанной выемки (141) втулки (140) расположен обратный клапан (150), установленный с возможностью перемещения и образующий уплотнение в отношении текучих сред относительно указанной выемки (141) втулки (140), при этом при нахождении указанного дозировочного насоса в неактивированном состоянии указанный обратный клапан обеспечивает уплотнение в отношении текучих сред указанного канала (106) поршня (105) относительно указанной выемки (141) втулки (140) и открывает канал (108) указанного поршня (105) и указанный канал (142) для жидкости во втулке (140) во время активации указанного дозировочного насоса,

при этом указанный обратный клапан (150) имеет по меньшей мере один уплотнительный элемент (151, 152), обеспечивающий уплотнение в отношении текучих сред указанного обратного клапана (150) относительно указанного поршня (105),

причем указанный по меньшей мере один уплотнительный элемент (151, 152) расположен на стороне основания указанного обратного клапана (150) под углом от 5 до 175° по отношению к основанию указанного обратного клапана (150).

2. Дозировочный насос (100) по п. 1, отличающийся тем, что указанный обратный клапан (150) обеспечивает уплотнение в отношении текучих сред посредством указанного по меньшей мере одного уплотнительного элемента (151, 152) с помощью всасывающей силы (F2), действующей на указанный обратный клапан (150) через указанный канал (106) поршня (105) в конце процесса активации.

3. Дозировочный насос (100) по п. 1 или 2, отличающийся тем, что указанный по меньшей мере один уплотнительный элемент (151, 152) имеет упругую конфигурацию.

4. Дозировочный насос (100) по одному из пп. 1-3, отличающийся тем, что указанный по меньшей мере один уплотнительный элемент выполнен как уплотнительная кромка, в частности как уплотнительная кромка, которая концентрически окружает указанный канал (106) поршня (105) или может быть частично введена в указанный канал (106) поршня (105).

5. Дозировочный насос (100) по одному из пп. 1-4, отличающийся тем, что при нахождении указанного дозировочного насоса в неактивированном состоянии указанный по меньшей мере один уплотнительный элемент (150) формирует со стенкой указанного поршня (105) уплотнение с прилеганием и/или сопряжен с указанным каналом (106) поршня (105).

6. Дозировочный насос (100) по одному из пп. 1-5, отличающийся тем, что указанный по меньшей мере один уплотнительный элемент (151, 152) на указанном обратном клапане (150) выполнен в виде единой детали с указанным клапаном (150) или отформован на указанном клапане (150).

7. Дозировочный насос (100) по одному из пп. 1-6, отличающийся тем, что указанный по меньшей мере один уплотнительный элемент имеет высоту выступа в направлении указанного поршня (150), составляющую от 0,3 до 5,0 мм, предпочтительно от 0,5 до 2,0 мм, и/или толщину, составляющую от 0,05 до 3,0 мм, предпочтительно от 0,1 до 1,5 мм.

8. Дозировочный насос (100) по одному из пп. 1-7, отличающийся тем, что указанный по меньшей мере один уплотнительный элемент (151, 152) расположен по отношению к указанному основанию обратного клапана (150) под углом от 45 до 135°, предпочтительно от 80 до 100°, в частности 90°.

9. Дозировочный насос (100) по одному из пп. 1-8, отличающийся тем, что указанный по меньшей мере один уплотнительный элемент (151, 152) выполнен из термопластичного материала, в частности из полиолефина, такого как, например, полиэтилен, полипропилен, полистирол, из эластомерного материала, в частности резины, или из термопластичного эластомера, в частности TPE-U.

10. Дозировочный насос (100) по одному из пп. 1-9, отличающийся тем, что в неактивированном состоянии указанный обратный клапан (150) удерживается упругим элементом (160), который прикладывает к указанному обратному клапану возвращающее усилие, в частности пружиной, в положении уплотнения в отношении текучих сред относительно канала указанного поршня (105), а также указанного канала (142) втулки (140).

11. Дозировочный насос (100) по одному из пп. 1-10, отличающийся тем, что между указанным активирующим элементом (130) и указанным корпусом (110) насоса расположен элемент (170), который прикладывает к указанному активирующему элементу (130) возвращающее усилие во время и/или после активации, в частности пружинный элемент.

12. Дозировочный насос (100) по одному из пп. 1-11, отличающийся тем, что указанная первая часть (111) корпуса насоса содержит средство для крепления указанного контейнера (200).

13. Дозировочный насос (100) по одному из пп. 1-12, отличающийся тем, что в области указанной первой части (111) корпуса насоса расположено уплотнение (180), которое уплотняет указанный контейнер (200) относительно указанного дозировочного насоса (100).

14. Дозировочный насос (100) по одному из пп. 1-13, отличающийся тем, что на конце указанного внутреннего полого цилиндра (120) имеется клапанная часть, которая открыта в направлении указанного контейнера (200) и в которой расположен впускной клапан (121), выполненный, в частности, как тарельчатый или шаровой клапан.

15. Дозировочный насос (100) по одному из пп. 1-14, отличающийся тем, что на конце указанного внутреннего полого цилиндра (120), открытом в направлении указанного контейнера (200), расположена подающая трубка.

16. Дозировочный насос (100) по одному из пп. 1-15, отличающийся тем, что между внешней стороной указанного поршня (105) и внутренней стороной указанной второй части (112) корпуса насоса, с внутренней стороны указанной второй части (112) расположен уплотнительный элемент для уплотнения указанного поршня (105).

17. Дозировочное устройство (300), содержащее дозировочный насос (100) по одному из пп. 1-16 и контейнер (200) для хранения, присоединенный к указанному дозировочному насосу (100).

18. Дозировочное устройство (300) по п. 17, отличающееся тем, что оно выполнено как не выравнивающее давление дозировочное устройство (300) или как выравнивающее давление дозировочное устройство (300).

| EP 1380351 A1, 14.01.2004 | |||

| US 2012197219 A1, 02.08.2012 | |||

| US 2010176158 A1, 15.07.2010. |

Авторы

Даты

2020-09-29—Публикация

2017-03-21—Подача