Изобретение относится к области сверхпроводниковой микроэлектроники, в частности к изготовлению тонкопленочных туннельных переходов, джозефсоновских переходов, структур типа сверхпроводник-изолятор-сверхпроводник (СИС), структур типа сверхпроводник-изолятор-нормальный металл (СИН), структур типа металл-изолятор-металл (МИМ).

Известен способ-аналог: изготовление СИС туннельного перехода с разрывом вакуума [1]. По этому способу т.н. раздельной технологии выполняют следующие операции: выполняют обратную литографию, наносят первый слой металла, взрывают фоторезист, делают вторую литографию, чистку, окисление, нанесение верхней пленки металла, взрыв резиста. Недостатком аналога является низкое качество туннельного барьера за счет нарушения вакуума перед нанесением верхнего слоя туннельного перехода и необходимость проведения, как минимум, двух раздельных операций фото- или электронной литографии с необходимостью совмещения слоев.

Известен способ-аналог: изготовление СИС трехслойной структуры Гурвича, которая формируется без нарушения вакуума через окно в фоторезисте [2]. Это наиболее распространенная технология получения высококачественных туннельных переходов напыления в едином вакуумном цикле, в которой после напыления первого слоя металла производят его оксидирование в той же камере в атмосфере кислорода при определенном давлении, затем продолжают откачку и наносят второй слой пленки металла. Недостатком аналога является одинаковая форма верхнего и нижнего слоев сверхпроводника, что требует выполнения дополнительного этапа фотолитографии при формировании сложных схем.

Известен способ-аналог: изготовление сверхпроводниковых туннельных переходов и одноэлектронных транзисторов Долана теневым напылением под двумя углами через подвешенную маску из электронного резиста [3] для уменьшения количества этапов литографии. В этой технологии двухслойная маска используется для напыления под разными углами двух слоев металла. Окисление нижнего слоя алюминия в процессе изготовления позволяет получить, в частности, джозефсоновские туннельные переходы высокого качества. Недостатком метода является наличие висячего мостика из резиста, что снижает воспроизводимость и надежность изготовления и не позволяет проводить ионную чистку подложки перед напылением пленок.

Известен способ-аналог: изготовление туннельных переходов теневым напылением без подвешенных мостиков резиста через однослойную маску толстого резиста под двумя углами и с двух разных направлений [4]. Маска резиста содержит две перекрещивающиеся канавки в резисте, в одну из которых напыляется и окисляется первая пленка, при этом вторая остается незапыленной за счет большой высоты резиста и напыления под углом, затем производится напыление с другого ортогонального направления, также под углом к подложке, за счет чего запыляется только вторая канавка. После удаления резиста с напыленными пленками на подложке остается искомая структура туннельного перехода с отходящими под прямым углом выводами. Недостатком метода является наличие очень узких подводящих проводников, что ухудшает теплоотвод и увеличивает паразитное последовательное сопротивление цепи, а также опасность возникновения разрывов и закороток на торцах за счет наклонного профиля однослойного резиста. Похожая топология перекрещивающихся канавок и напыления с разных направлений использована в патентах [5, 6] с использованием двухслойного резиста и образованием паразитных теней в виде полосок тонких пленок.

Известен способ-аналог [7], в котором для формирования правильного профиля двухслойного резиста с разной формой профиля с разных сторон применяется двойная экспозиция двухслойного резиста с меньшей дозой и большей площадью для нижнего резиста и меньшей площадью и большей дозой для верхнего резиста.

Известен способ-прототип [8] изготовления устройств с тонкопленочными сверхпроводниковыми переходами методом теневого напыления под тремя углами, состоящий из нанесения двух слоев резиста, экспозиции, проявления этих слоев резиста, напыления первого слоя нормального металла или сверхпроводника под прямым углом к подложке, окисления для формирования туннельного барьера, напыления второго слоя пленки сверхпроводника под углом к нормали, взрывания резиста, отличающийся тем, что напыление верхней пленки сверхпроводника производится под двумя разными углами +ϕ и -ϕ с разных сторон от нормали так, что обе пленки сверхпроводника перекрывают необходимый зазор и образуют единый сверхпроводящий слой, между нормальным металлом и сверхпроводником формируется туннельный контакт, при этом углы нанесения выбирают по формуле tgϕ≤t/(L+w), где t=tl+t2 - суммарная толщина двухслойного резиста, w - ширина нижнего электрода, L - глубина подтрава. Недостатком способа является использование ненадежного висячего мостика резиста, что снижает воспроизводимость изготовления переходов, ограничивает площадь и точность размеров туннельных переходов, невозможность создания переходов меньше 0.1 мкм2.

Целью предлагаемого изобретения является: возможность варьирования площади туннельных переходов от 0.01 мкм2 до 1000 мкм2, улучшение точности воспроизведения размеров, повышение надежности и воспроизводимости, улучшение электропроводности и теплопроводности подводящих проводников, расширение диапазона дозы экспозиции электронным литографом с 10% до 50%, возможности проводить ионную чистку подложки перед напылением.

Цель изобретения достигается тем, что в способе изготовления устройств с тонкопленочными сверхпроводниковыми переходами, состоящем из нанесения двух слоев резиста разной чувствительности, экспозиции в электронном литографе, проявления этих слоев резиста, напыления первого слоя нормального металла или сверхпроводника под углом к подложке, окисления для формирования туннельного барьера, напыления второго слоя пленки сверхпроводника или нормального металла под таким же углом к нормали, удаления (взрывания) резиста, отличающийся тем, что напыление нижней (первой) пленки производится в первую канавку в резисте под углом ϕ к нормали, а верхняя (вторая) пленка напыляется во вторую канавку с ортогонального направления после поворота подложки на 90° под таким же углом к нормали, угол наклона ϕ выбирается из соотношения tgϕ≥w/t1, где w - ширина канавки, t1 - толщина верхнего резиста, а толщина t2 нижнего резиста и границы его экспонирования u выбираются из соотношения u≥t2/tgϕ.

Способ характеризуется также тем, что напыление каждой из пленок производится с двух противоположных направлений в первую канавку в резисте под двумя углами с разных сторон от нормали, а вторая пленка напыляется во вторую канавку с ортогонального направления под двумя углами с разных сторон от нормали, углы напыления по отношению к нормали выбираются таким образом, чтобы при напылении первой пленки вдоль одной канавки в резисте, во вторую канавку напыления не происходило, а напыляемая пленка попадала на вертикальные стенки канавки.

Способ характеризуется также тем, что делается двойная экспозиция, первая с меньшей дозой и большей площадью для засветки нижнего чувствительного резиста и вторая с большей дозой и меньшей площадью для засветки верхнего, более чувствительного резиста, при этом меньшая доза выбирается для обеспечения экспонирования только нижнего резиста, а большая - таким образом, чтобы суммарно она была достаточной для экспозиции верхнего резиста.

Предлагаемый способ изготовления устройств с тонкопленочными туннельными переходами, состоящими из двух слоев металла, разделенных туннельным переходом, характеризуется следующей последовательностью операций:

1. нанесение первого слоя резиста (например, copolymer РММА/МАА) и его запекание (пять минут при температуре 130-170°С),

2. нанесение второго слоя резиста (например, РММА или ZEP) и его длительное запекание (пять минут при температуре 130-170°С),

3. проведение двойной экспозиции для отдельной засветки первого и второго слоя резиста с засвечиванием областей, в которых будет удален резист,

4. селективное проявление первого и второго слоев резиста, получая в итоге ортогональные профили выемок в резисте,

5. напыление первого слоя металла (например, алюминия) вдоль первой канавки в резисте под углом (например, 45°) к подложке,

6. напыление того же металла вдоль первой канавки с противоположного направления (по п. 2),

7. окисление этого слоя для формирования туннельного барьера,

8. напыление второго металла (например, меди) с ортогонального направления после поворота на 90° под углом (например, 45°) к подложке вдоль второй канавки в резисте,

9. напыление второго металла вдоль второй канавки в резисте с противоположного направления, (по п. 2),

10. удаление двухслойного резиста вместе с напыленными на него пленками.

Угол наклона ϕ направления напыления по отношению к вертикали выбирается из соотношения tgϕ≥w/t1, где w - ширина канавки, t1 - толщина верхнего резиста. Толщина t2 нижнего резиста и границы его экспонирования u выбираются из соотношения u≥t2/tgϕ. По этой причине можно независимо устанавливать глубину подтрава нижнего резиста путем отдельной экспозиции меньшей дозой, тогда ограничения на толщину второго резиста снимаются, и он может быть существенно тоньше. Что касается дозы экспозиции, то для стандартных слоев нижнего резиста ММА доза может составлять 150-340 мкКл/см2, а для верхнего РММА доза экспозиции может быть в диапазоне 600-900 мкКл/см2. Для суммарной толщины резистов 1 мкм (t1,=0,2 мкм и t2=0,8 мкм) и ширины канавки 1 мкм угол наклона составляет 45°.

Сущность изобретения заключается в нанесении двух разных слоев металлических пленок в одном вакуумном цикле и без использования сложной структуры двухслойного электронного резиста с висячим мостиком из этого резиста. Результат достигается по причине напыления пленки на подложку в нужном направлении вдоль соответствующей канавки и напыление на стенку второй канавки с последующим удалением вместе с резистом. В результате на подложке остается только требуемый сверхпроводниковый туннельный переход необходимых размеров с верхним и нижним электродами, сформированными вдоль соответствующих ортогональных канавок в резисте. В успешной практической реализации были использованы углы наклона 45° при напылении пленок алюминия в качестве сверхпроводника и меди, палладия и гафния в качестве нормального металла.

Перечень чертежей

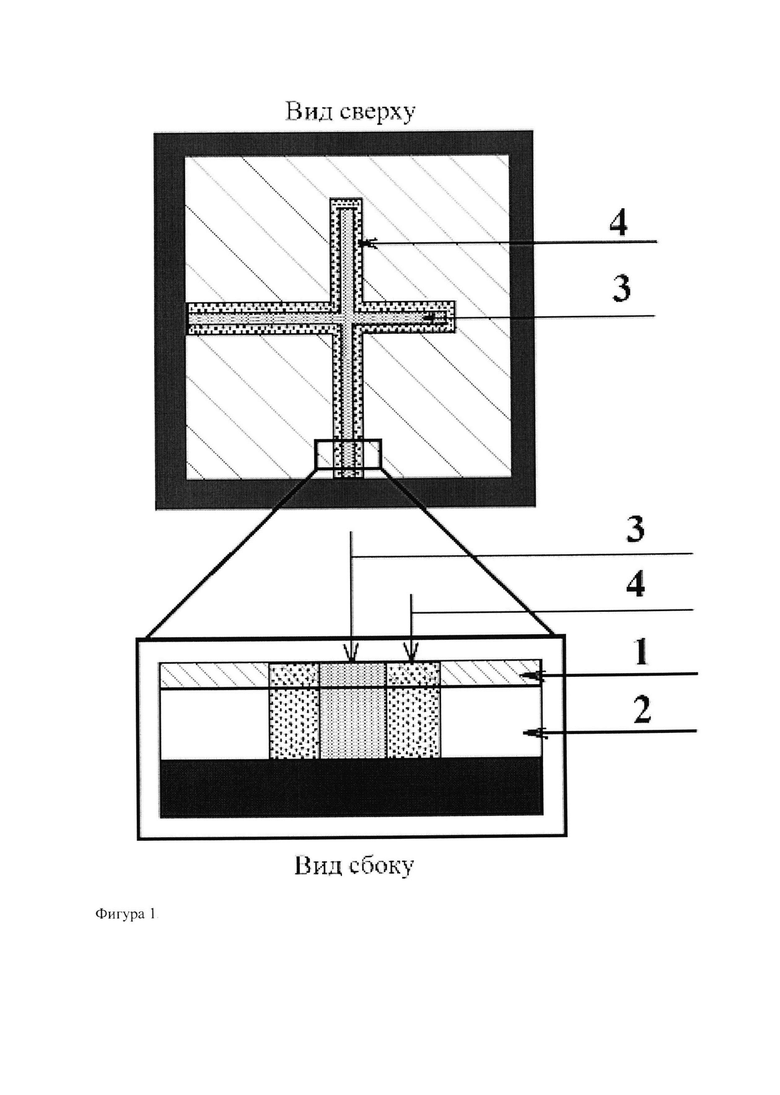

Фигура 1. Вид сверху и сбоку на двухслойный резист (РММА -1, ММА - 2) засвечиваемой структуры и области экспозиции высокой (3) и низкой дозой (4) при электронной литографии для селективной засветки нижнего (2) и верхнего (1) слоя электронного резиста.

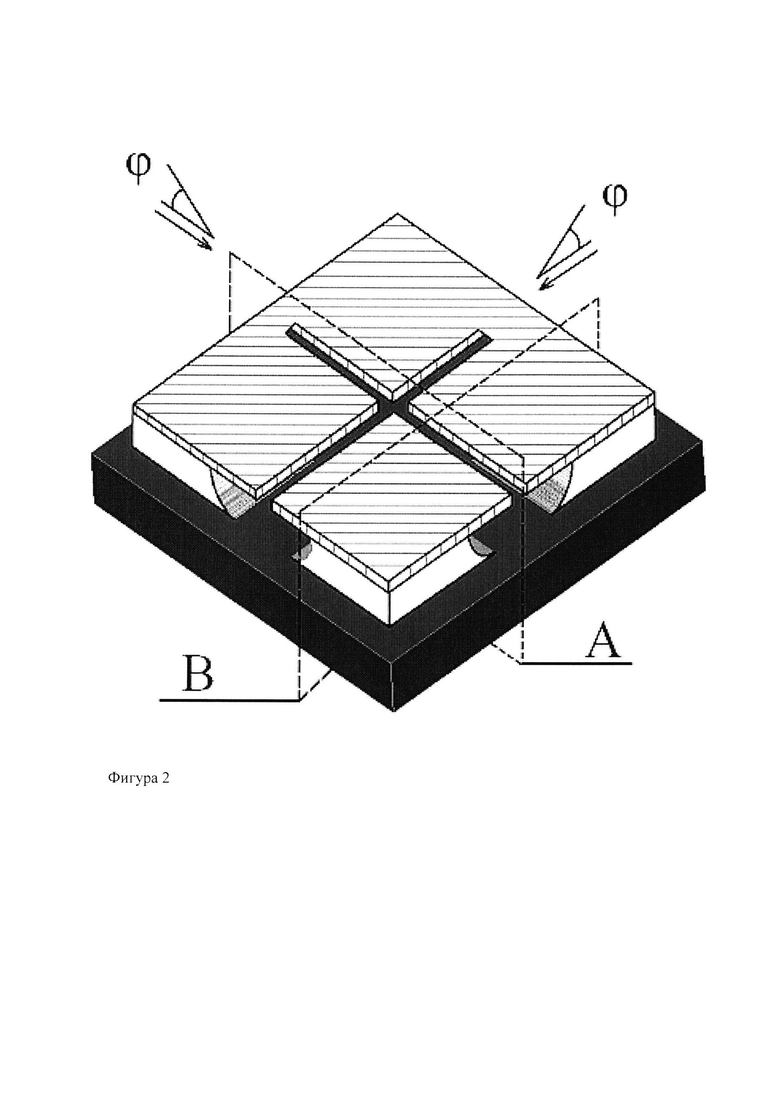

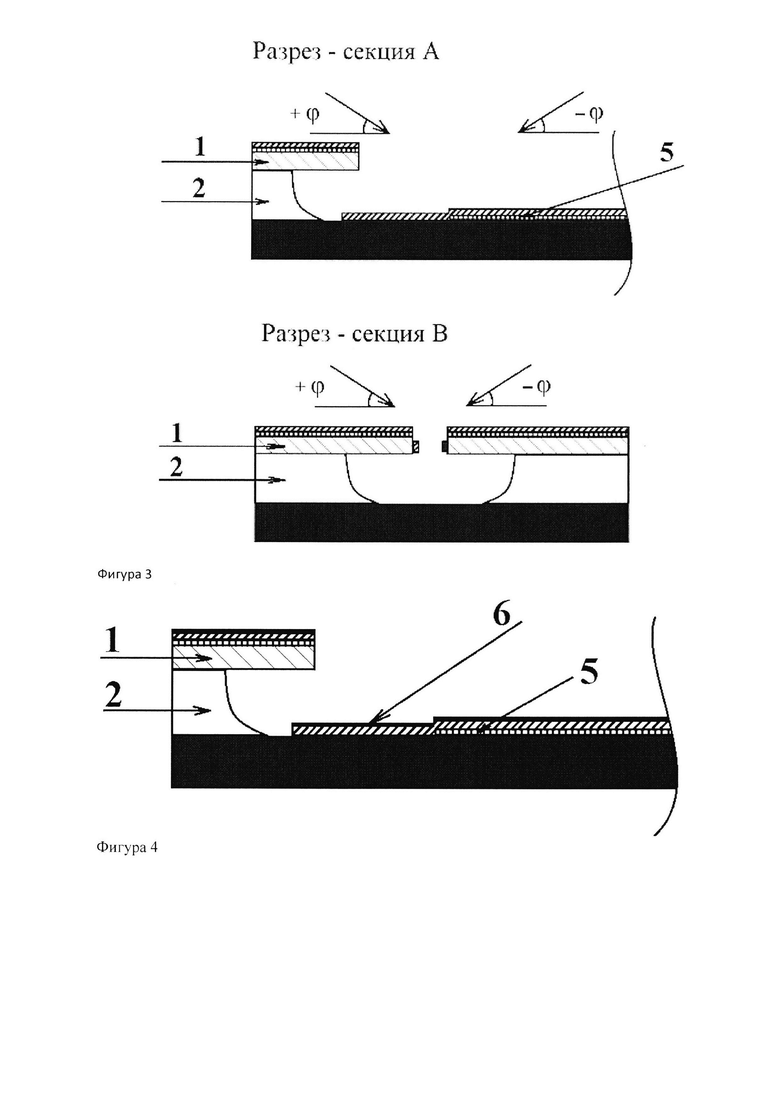

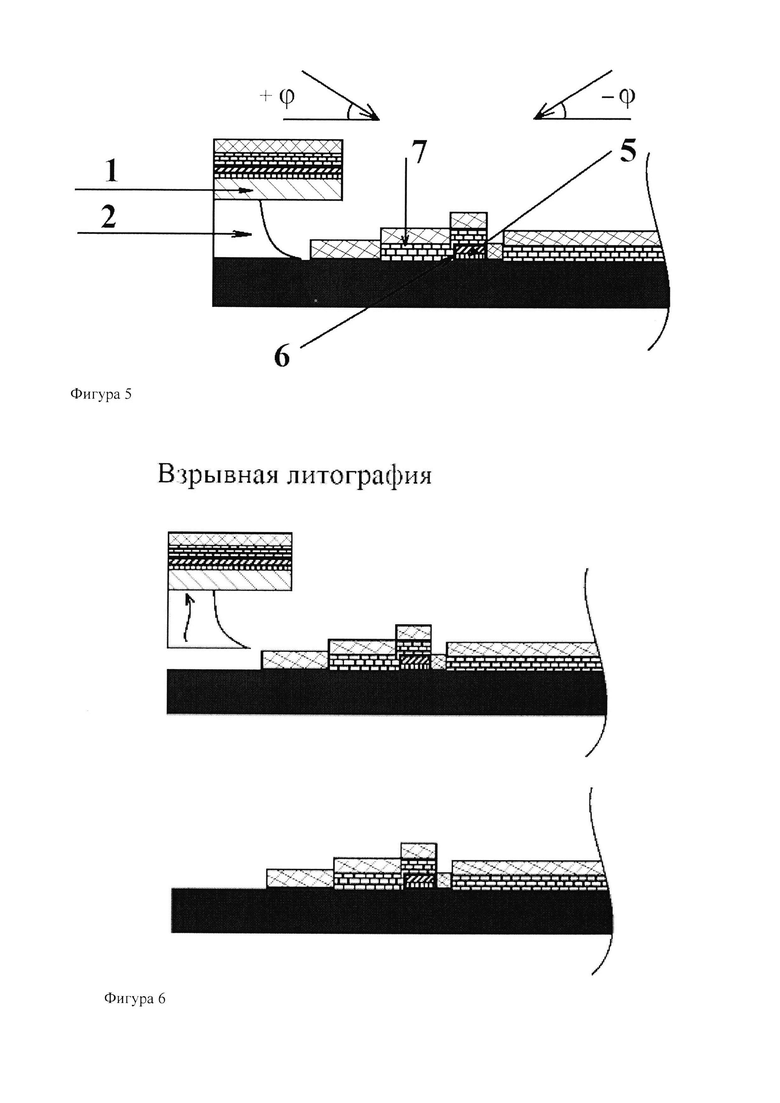

Фигура 2. Трехмерное изображение двухслойного резиста после экспонирования и проявления, ϕ - угол наклона направления напыления, А, В - линии сечения (см. Фиг. 3). Фигура 3. Сечение Фиг. 2 по линиям А и Б после напыления пленки нижнего электрода (5) под углами ±ϕ поверх проявленного резиста.

Фигура 4. Окисление пленки нижнего электрода для получения слоя изолятора (6) поверх нее, вид в сечении А.

Фигура 5. Напыление пленки верхнего электрода (7) поверх проявленного резиста с ортогональной канавкой в сечении Б.

Фигура 6. Взрывная литография с удалением резиста и напыленных на него лишних пленок.

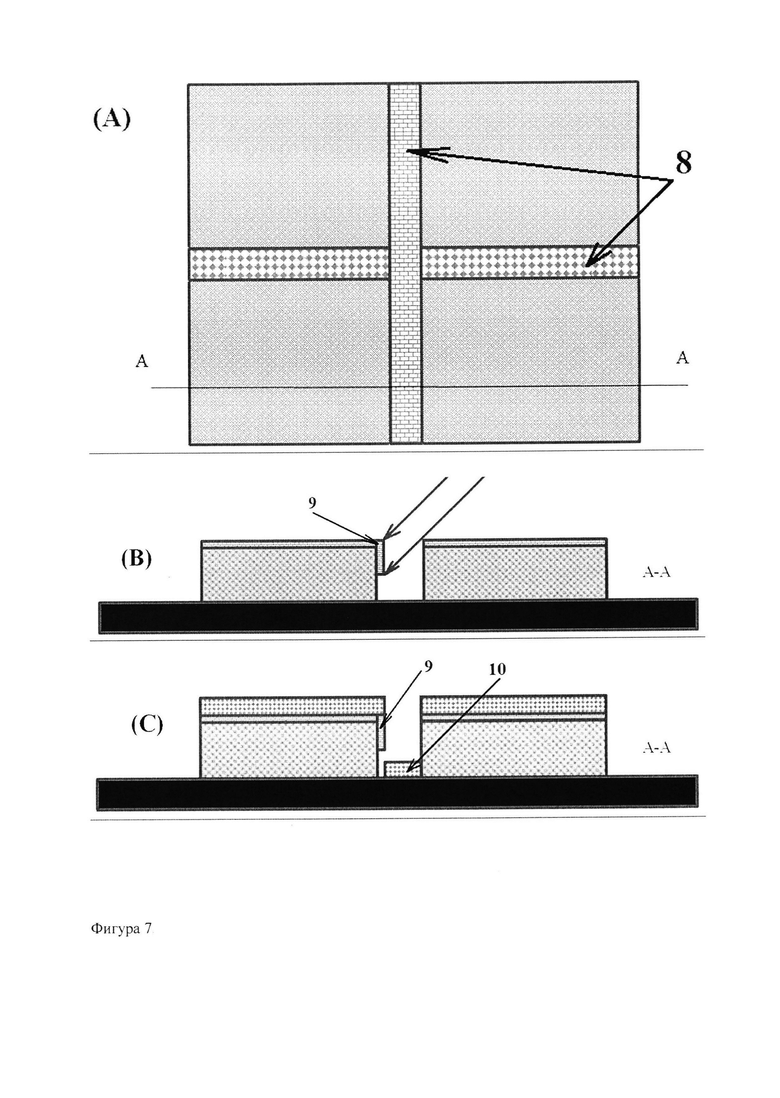

Фигура 7. (А) Топология экспозиции нижнего и верхнего слоя резиста для формирования туннельных переходов минимальной площади (8) и место сечения А-А, (В) поперечное сечение в процессе напыления первой пленки (9) под углом к подложке, при котором исключается напыление пленки в ортогональном направлении, а запыленный торец резиста удаляется после напыления, (С) сечение в том же месте после напыления второго металла под другим углом (10).

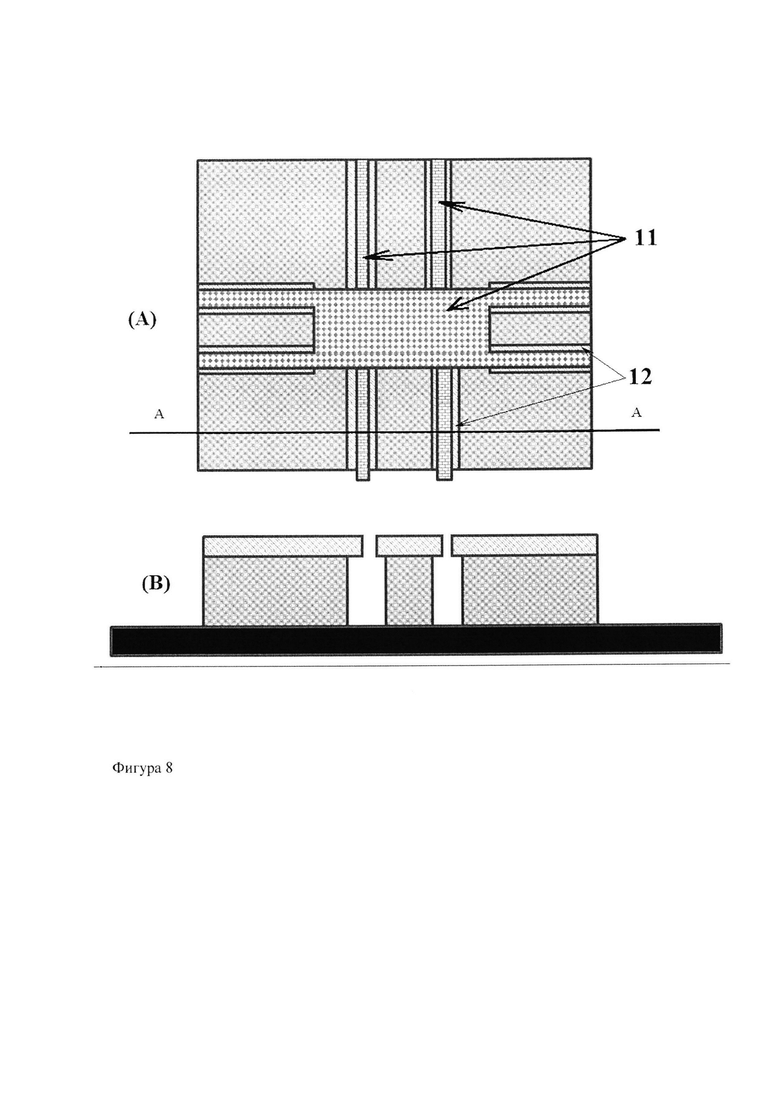

Фигура 8. (А) Топология экспозиции нижнего и верхнего слоя резиста для формирования туннельных переходов произвольной большой площади с несколькими отводящими проводниками (11) и контуром вокруг узких проводников, изображающим область экспозиции нижнего резиста (12), (В) сечение по плоскости А-А.

Сущность изобретения заключается в раздельном напылении двух разных пленок металлов в две ортогональные глубокие канавки в двухслойном резисте, при этом напыление первой пленки вдоль первой канавки не приводит к ее напылению в ортогональной канавке, поскольку угол напыления выбран так, что в направлении второй канавки напыление происходит на стенку с последующим удалением вместе с резистом. Аналогично при напылении другой пленки в ортогональную канавку после поворота подложки на 90° происходит только напыление в эту вторую канавку, а в ортогональной второй канавке происходит напыление на стенки с последующим удалением вместе с резистом. Применение раздельной экспозиции для двух слоев резиста позволяет точно контролировать профиль канавок и избежать образования вертикальных стенок пленок после напыления пленок.

Технический результат предлагаемого решения - возможность изготовления туннельных переходов с площадью меньше 0.1 мкм2 и точности размеров, повышение надежности и воспроизводимости, улучшение электропроводности и теплопроводности подводящих проводников, расширение диапазона дозы экспозиции электронным литографом с 20% до 50%. Цель изобретения достигается исключением из технологической цепочки формирования висячего мостика из резиста и формированием глубоких канавок в двухслойном резисте для реализации независимого напыления с разных направлений.

ЛИТЕРАТУРА

1. Г.М. Лапир, Н.И. Комаровских, Электронная промышленность, №6, 64, 1973.

2. M. Gurvitch, Appl. Phys. Lett., 42, 472-474, 1983

3. G.J. Dolan, Appl. Phys. Lett. 31, 337-339, 1977.

4. F. Lecocq, I.M. Pop, Z. Peng, et al., Nanotechnology 22, 315302 (5pp), 2011.

5. Australian patent AU 2001281594 B2 (2005) "Fabrication of nanoelectronic circuits, by R.G.Clark et al from Unisearch Ltd.

6. US 2018/0358538 Al, "Shadow mask sidewall tunnel junction for quantum computing" by M.Brink from White Plains (US).

7. D. Lan, C. Xue, Q. Liu, et al., Chin. Phys. В 25, No 8, 088501, 2016.

8. RU 2442246 C1 «Способ изготовления устройств с тонкопленочными сверхпроводниковыми переходами», (2012) авторы Л.С. Кузьмин, М.А. Тарасов, ИРЭ им. В.А. Котельникова РАН.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ С ТОНКОПЛЕНОЧНЫМИ СВЕРХПРОВОДНИКОВЫМИ ПЕРЕХОДАМИ | 2010 |

|

RU2442246C1 |

| Способ изготовления тонкопленочных туннельных переходов методом раздельной литографии | 2021 |

|

RU2757762C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ С ТОНКОПЛЕНОЧНЫМИ СВЕРХПРОВОДНИКОВЫМИ ПЕРЕХОДАМИ | 2015 |

|

RU2593647C1 |

| Способ изготовления сверхпроводникового детектора с тонкопленочными туннельными переходами и подвешенным поглотителем | 2024 |

|

RU2839931C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ СО СВОБОДНО ВИСЯЩИМИ МИКРОМОСТИКАМИ | 2016 |

|

RU2632630C1 |

| Способ изготовления туннельного перехода с двойной изоляцией | 2023 |

|

RU2816118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩИХ МНОГОСЕКЦИОННЫХ ОПТИЧЕСКИХ ДЕТЕКТОРОВ | 2015 |

|

RU2581405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩИХ НАНОЭЛЕМЕНТОВ С ТУННЕЛЬНЫМИ ИЛИ ДЖОЗЕФСОНОВСКИМИ ПЕРЕХОДАМИ | 2013 |

|

RU2541679C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА С СУБМИКРОННЫМ ДЖОЗЕФСОНОВСКИМ π-КОНТАКТОМ | 2015 |

|

RU2599904C1 |

| ГЕТЕРОСТРУКТУРА НА ОСНОВЕ ДЖОЗЕФСОНОВСКОГО ТУННЕЛЬНОГО ПЕРЕХОДА СВЕРХПРОВОДНИК-ИЗОЛЯТОР-СВЕРХПРОВОДНИК С ИНТЕГРАЛЬНЫМ ШУНТИРОВАНИЕМ | 2022 |

|

RU2786616C1 |

Способ изготовления устройств с тонкопленочными сверхпроводниковыми переходами включает нанесение двух слоев резиста разной чувствительности, экспозицию в электронном литографе, проявление этих слоев резиста, напыление первого слоя нормального металла или сверхпроводника под углом к подложке, окисление для формирования туннельного барьера, напыление второго слоя пленки сверхпроводника или нормального металла под таким же углом к нормали, удаление (взрывание) резиста, напыление нижней (первой) пленки производится в первую канавку в резисте под углом к нормали, а верхняя (вторая) пленка напыляется во вторую канавку с ортогонального направления после поворота подложки на 90 градусов под таким же углом к нормали, а угол наклона выбирается в зависимости от ширины канавки и толщины верхнего резиста. Изобретение обеспечивает достижение возможности изготовления туннельных переходов с площадью меньше 0,1 мкм2 и точности размеров, повышение надежности и воспроизводимости, улучшение электропроводности и теплопроводности подводящих проводников, расширение диапазона дозы экспозиции электронным литографом с 20% до 50% путем исключения из технологической цепочки формирования висячего мостика из резиста и формирования глубоких канавок в двухслойном резисте для реализации независимого напыления с разных направлений. 2 з.п. ф-лы, 8 ил.

1. Способ изготовления устройств с тонкопленочными сверхпроводниковыми переходами, состоящий из нанесения двух слоев резиста разной чувствительности, экспозиции в электронном литографе, проявления этих слоев резиста, напыления первого слоя нормального металла или сверхпроводника под углом к подложке, окисления для формирования туннельного барьера, напыления второго слоя пленки сверхпроводника или нормального металла под таким же углом к нормали, удаления (взрывания) резиста, отличающийся тем, что напыление нижней (первой) пленки производится в первую канавку в резисте под углом ϕ к нормали, а верхняя (вторая) пленка напыляется во вторую канавку с ортогонального направления после поворота подложки на 90 градусов под таким же углом к нормали, угол наклона ϕ выбирается из соотношения tgϕ≥w/t1, где w - ширина канавки, t1 - толщина верхнего резиста, а толщина t2 нижнего резиста и границы его экспонирования u выбираются из соотношения u≥t2/tgϕ.

2. Способ изготовления устройств с тонкопленочными сверхпроводниковыми переходами по п. 1, отличающийся тем, что напыление каждой из пленок производится с двух противоположных направлений в первую канавку в резисте под двумя углами с разных сторон от нормали, а вторая пленка напыляется во вторую канавку с ортогонального направления под двумя углами с разных сторон от нормали, углы напыления по отношению к нормали выбираются таким образом, чтобы при напылении первой пленки вдоль одной канавки в резисте, во вторую канавку напыления не происходило, а напыляемая пленка попадала на вертикальные стенки канавки.

3. Способ изготовления устройств с тонкопленочными сверхпроводниковыми переходами по п. 1, отличающийся тем, что делается двойная экспозиция, первая с меньшей дозой и большей площадью для засветки нижнего чувствительного резиста и вторая с большей дозой и меньшей площадью для засветки верхнего более чувствительного резиста, при этом меньшая доза выбирается для обеспечения экспонирования только нижнего резиста, а большая - таким образом, чтобы суммарно она была достаточной для экспозиции верхнего резиста.

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ С ТОНКОПЛЕНОЧНЫМИ СВЕРХПРОВОДНИКОВЫМИ ПЕРЕХОДАМИ | 2010 |

|

RU2442246C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ С ТОНКОПЛЕНОЧНЫМИ СВЕРХПРОВОДНИКОВЫМИ ПЕРЕХОДАМИ | 2015 |

|

RU2593647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ СО СВОБОДНО ВИСЯЩИМИ МИКРОМОСТИКАМИ | 2016 |

|

RU2632630C1 |

| WO 2018224876 A1, 13.12.2018. | |||

Авторы

Даты

2020-10-01—Публикация

2019-07-22—Подача