ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится, в целом, к области способов и систем для управления обработкой жидкости, содержащей твердые частицы. В частности, настоящее изобретение относится к области способов и систем для управления обработкой и осуществления обработки сточных вод.

Прежде всего, изобретение относится к способу управления обрабатывающей установкой на обрабатывающей станции. Обрабатывающая станция предназначена для обработки жидкости, содержащей твердые частицы, такой как сточные воды, и включает резервуар, вмещающий указанную жидкости, содержащую твердые частицы, при этом рабочие условия в указанном резервуаре бескислородные и/или анаэробные, и указанную обрабатывающую установку, которая, в свою очередь, включает, по меньшей мере, одно смесительное устройство, расположенное в указанном резервуаре, при этом смесительное устройство характеризуется зависимой от обрабатывающей станции заданной скоростью суспендирования, при которой твердые частицы остаются суспендированными в жидкости, и привод с переменной скоростью, функционально соединенный с указанным смесительным устройством.

Изобретение также относится к такой обрабатывающей установке и к обрабатывающей станции, включающей такую обрабатывающую установку.

УРОВЕНЬ ТЕХНИКИ

Способы и системы для управления обработкой жидкости, содержащей твердые частицы, известны в данной области техники.

Обычно, пиковая технологическая нагрузка, т.е., пиковая гидравлическая нагрузка и нагрузка загрязнений, для данной обрабатывающей станции/резервуара является определяющей для размера смесительного устройства, которое в процессе эксплуатации функционирует с полной рабочей скоростью, т.е. непосредственно соединено с источником питания. Поэтому, при сооружении/проектировании обрабатывающей станции такие компоненты, как смесительное устройство, рассчитывают на пиковую технологическую нагрузку, ожидаемую, например, в ближайшие 10 или 15 лет. То есть, спроектированные таким образом обрабатывающая установка и способ управления смесительным устройством на обрабатывающей установке при бескислородных и/или анаэробных условиях сопряжены с потреблением неприемлемо большого количества энергии.

Резервуар с бескислородными и/или анаэробными условиями может представлять собой, например, последовательно-циклический реактор (sequential batch reactor - SBR) на бескислородной и/или анаэробной технологической стадии или отдельный резервуар, предназначенный для бескислородной и/или анаэробной технологической стадии, в цепочке резервуаров, предназначенных для разных технологических стадий.

Некоторые известные системы со смесительным устройством, оборудованным синхронным двигателем, также включают привод с переменной скоростью, обеспечивающий возможность запуска смесительного устройства путем постепенного увеличения скорости от нуля до полной рабочей скорости, поскольку синхронный двигатель в силу своей конструкции не может быть сразу запущен с полной рабочей скоростью. После этого рабочая скорость поддерживается равной полной рабочей скорости.

Одно из усовершенствований в области управления обработкой жидкости, содержащей твердые частицы, описано в патенте US 8323498, в котором раскрывается система автоматического управления процессом обработки, т.е., аэрационное и смесительное устройства, основанная, по меньшей мере, на одном параметре, измеряемом в динамическом режиме. В соответствии с US 8323498, система определяет, является ли процесс обработки аэробным или бескислородным, соответственно. Когда процесс обработки определен как бескислородный, аэраторы отключаются, смесительное устройство приводится в действия с рабочей скоростью, необходимой для технологической нагрузки в реальном времени. Таким образом, документ US 8323498 полностью основывается на идее, что смесительное устройство должно быть активным, то есть, работать в одном и том же режиме все время на протяжении бескислородной технологической стадии, чтобы обработка была целесообразной. Смесительное устройство приводят в действие при данной, зависящей от технологической нагрузки, рабочей скорости, также именуемой технологической скоростью, все время на протяжении бескислородной технологической стадии до тех пор, пока процесс обработки не сменится снова на аэробный. Таким образом, технологическая скорость в US 8323498 является рабочей скоростью, зависимой от поступающих на очистку и определяющих технологическую нагрузку сточных вод, в частности, зависимой от нагрузки загрязнений/концентрации в поступающих на очистку сточных водах, вместо зависимого от времени функционирования, позволяющего сократить износ и сэкономить энергию. На протяжении всей стадии бескислородной обработки рабочая скорость смесительного устройства никогда не должна быть ниже скорости, при которой твердые частицы остаются суспендированными.

Документы US 2010/243558 и US 2014/138308 опираются на альтернативный (некомбинируемый) принцип очистки, нежели упомянутый выше US 8323498. Вместо постоянно активного на протяжении всей бескислородной технологической стадии смесительного устройства (как предусмотрено в US 8323498), в документах US 2010/243558 и US 2014/138308 предлагается альтернативный принцип обработки с использованием прерывистого действия смесительного устройства в активном и неактивном режимах работы, соответственно, на стадии бескислородной/анаэробной обработки с целью экономии энергии.

ЗАДАЧА ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на устранение указанных недостатков и слабых мест известных способов и систем управления обработкой жидкости, содержащей твердые частицы, и на обеспечение улучшенных способа и системы управления такой обработкой. Главной задачей настоящего изобретения является обеспечение усовершенствованного способа управления обрабатывающей установкой на обрабатывающей станции и обрабатывающей установки определенного выше типа, которая затрачивает меньше энергии на перемешивание/обработку жидкости на бескислородной и/или анаэробной технологической стадии без ущерба для результатов процесса.

Другой задачей настоящего изобретения является обеспечение обрабатывающей установки с большим сроком службы относительно объема обработанной жидкости по сравнению с известными обрабатывающими установками.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В соответствии с изобретением, по меньшей мере, его главная цель достигается посредством определенного выше способа и обрабатывающей установки, отличительные особенности которых определены в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения определены в зависимых пунктах формулы изобретения.

В соответствии с первым аспектом настоящего изобретения, им обеспечивается способ управления обрабатывающей установкой на обрабатывающей станции определенного выше типа, каковой способ отличается тем, что посредством привода с переменной скоростью смесительное устройство попеременно работает в

нормальном режиме работы, в котором рабочая скорость смесительного устройства, по меньшей мере, наивысшая из: скорости суспендирования и технологической скорости, зависящей от расхода через резервуар, при этом указанный расход через резервуар определяется последовательно, и

пониженном режиме работы, в котором рабочая скорость смесительного устройства меньше указанной скорости суспендирования.

В соответствии со вторым аспектом настоящего изобретения, им обеспечивается обрабатывающая установка, а также обрабатывающая станция, включающая такую обрабатывающую установку, пригодная для попеременного функционирования в нормальном режиме работы и пониженном режиме работы.

Таким образом, настоящее изобретение основано на понимании автора, что «инерция содержимого резервуара» является причиной того, что твердые частицы остаются суспендированными в жидкости также некоторое время после того, как смесительное устройство выключено, и что накопленные твердые частицы легко и быстро суспендируются снова, когда смесительное устройство снова включают. То есть, изобретение основано на решении приводить смесительное устройство в действие на технологической стадии, требующей перемешивания, на как можно меньшей скорости в нормальном режиме работы и время от времени вводить пониженный режим работы, при котором рабочая скорость смесительного устройства уменьшена, тем самым, экономя энергию, потребляемую смесительным устройством, без ущерба для результатов процесса. Настоящее изобретение также основано на понимании автора, что технологическая скорость не может зависеть только от нагрузки загрязнений в поступающих на очистку сточных водах.

В предпочтительном варианте осуществления настоящего изобретения рабочая скорость смесительного устройства в пониженном режиме работы составляет менее 10 Гц, в соответствии с еще более предпочтительным вариантом осуществления изобретения, рабочая скорость смесительного устройства равна нулю.

В соответствии с предпочтительным вариантом осуществления изобретения, смесительное устройство функционирует в нормальном режиме работы, по меньшей мере, 5 минут в каждом цикле, кроме того, смесительное устройство, предпочтительно, функционирует в пониженном режиме работы, по меньшей мере, 5 минут в каждом цикле. Тем самым, экономится, примерно, половина количества энергии, потребляемой смесительным устройством на бескислородной и/или анаэробной технологической стадии.

Другие преимущества и отличительные особенности изобретения станут очевидны из других зависимых пунктов формулы изобретения, а также из нижеследующего подробного описания предпочтительных вариантов осуществления изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Более полное понимание указанных выше и других отличительных особенностей и преимуществ настоящего изобретения может быть получено из нижеследующего подробного описания предпочтительных вариантов осуществления изобретения в сочетании с прилагаемыми чертежами, на которых:

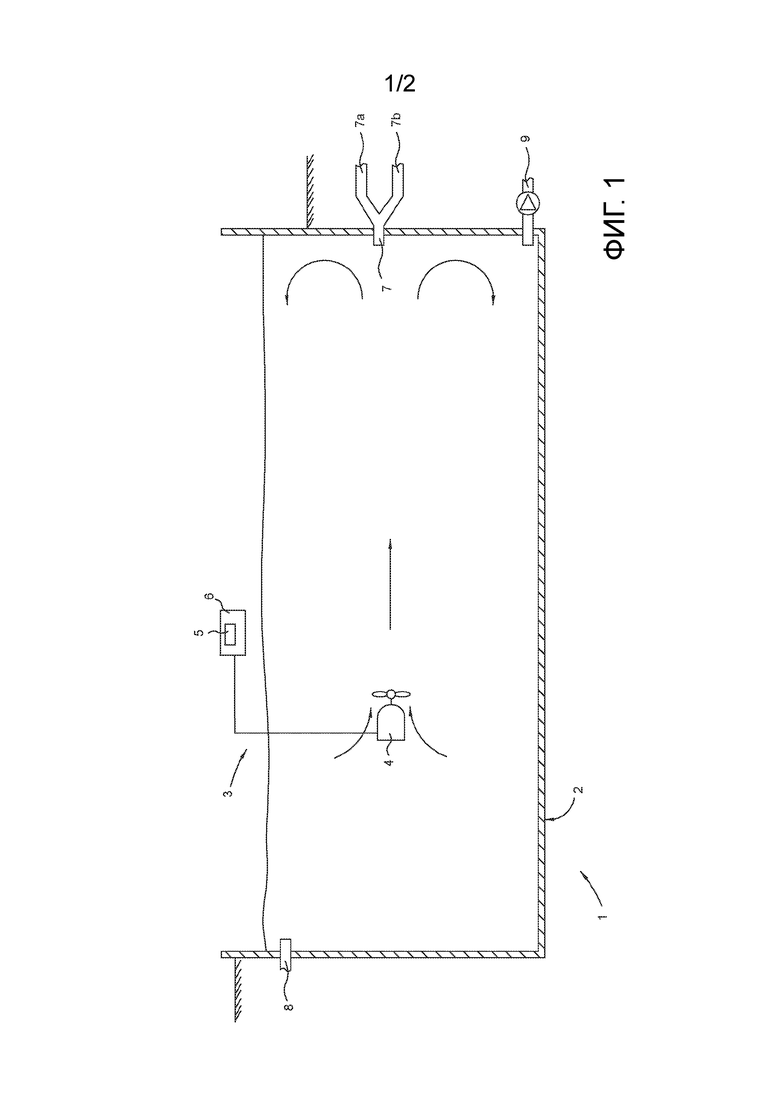

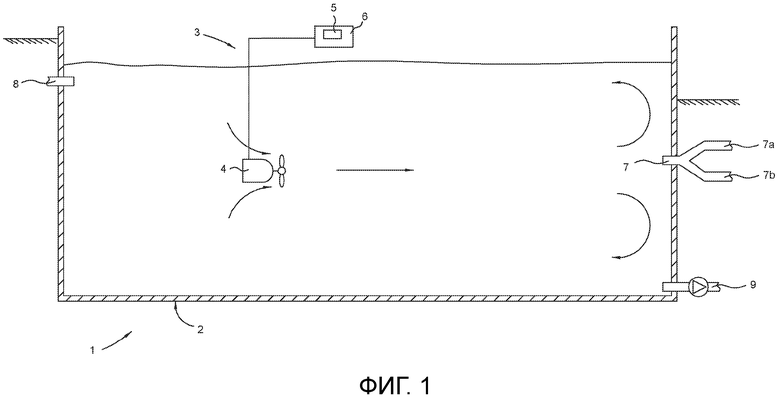

Фиг. 1 представляет собой схематичный вид в поперечном сечении резервуара, в котором имеется смесительное устройство и отсутствуют аэраторы, и

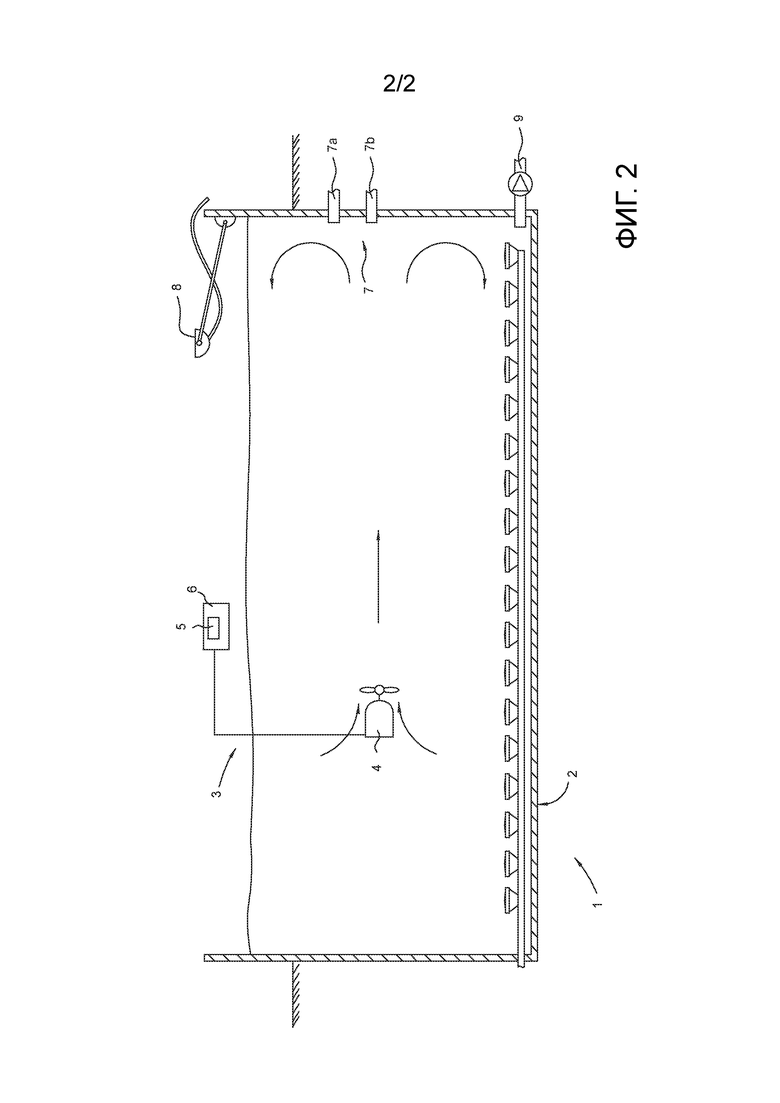

Фиг. 2 представляет собой схематичный вид в поперечном сечении резервуара последовательно-циклического реактора (SBR), в котором имеется смесительное устройство и аэраторы.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее изобретение описано со ссылкой на фиг. 1 и 2, которые лишь схематично отражают примеры обрабатывающей станции, в целом обозначенной 1, пригодной для обработки жидкости, содержащей твердые частицы. Жидкость, содержащая твердые частицы, в соответствии с настоящей заявкой, типично образована сточными водами, бытовыми стоками и т.д.

Обрабатывающая станция 1 включает резервуар, предназначенный для вмещения содержимого резервуара, образованного жидкостью, содержащей твердые частицы, и обрабатывающую установку, в целом обозначенную 3. Следует понимать, что обрабатывающая установка 3 может продаваться отдельно и устанавливаться в ранее созданном собственном резервуаре клиента или продаваться клиенту вместе с резервуаром как обрабатывающая станция. Таким образом, человек/компания, приобретая оптимизированную обрабатывающую установку 3 настоящего изобретения, предназначенную для монтажа в ранее созданном резервуаре и для управления в соответствии с настоящим изобретением, приобретает действительно существенную и важную часть обрабатывающей станции 1. Так, подобная обрабатывающая установка оптимизирована для данного резервуара и данного набора технологических параметров, тем самым, подобная обрабатывающая установка является адаптированным, а не стандартным решением.

Указанная обрабатывающая установка 3 включает, по меньшей мере, одно смесительное устройство 4, также известное как устройство создания потока, и привод 5 с переменной скоростью, также известный как привод с переменной частотой. По меньшей мере, одно смесительное устройство 4 предназначено для размещения в указанном резервуаре 2, привод 5 с переменной скоростью функционально соединен со смесительным устройством 4. Привод 5 с переменной скоростью может быть расположенным вне резервуара 2 и соединен с управляющим устройством 6, как показано на чертежах, быть погруженным в резервуар 2 или быть встроенным в смесительное устройство 4. Указанное управляющее устройство 6 также может включать пульт оператора, такой как экран и клавиатура.

Резервуар 2 включает, по меньшей мере, один впуск 7 для жидкости, подлежащей обработке, и один выпуск 8 для обработанной жидкости, не содержащей твердых частиц.

На фиг. 1 резервуар 2 обрабатывающей станции 1 представляет собой отдельный резервуар в цепочке резервуаров (полностью не показана), при этом каждый резервуар предназначен для определенной технологической стадии обработки жидкости/сточных вод. На фиг. 2 резервуар 2 обрабатывающей станции 1 представляет собой последовательно-циклический реактор (SBR), в котором различные технологические стадии обработки жидкости осуществляются последовательно в одном и том же резервуаре 2. Существенно, что рабочие условия в указанном резервуаре 2 должны быть бескислородными и/или анаэробными, то есть, в резервуаре 2, по существу, не должно быть или должно быть мало воздуха/кислорода, чтобы в ходе реализации заявляемого способа концентрация растворенного кислорода оставалась равной или близкой нулю.

В варианте осуществления изобретения, соответствующем фиг. 1, имеет место, обычно, непрерывный приток в резервуар через указанный впуск 7 и непрерывный отток из резервуара через указанный выпуск 8, соответственно. Таким образом, больший приток в резервуар обусловливает больший расход через резервуар. В варианте осуществления изобретения, соответствующем фиг. 2, может иметь место, периодический приток в резервуар через указанный впуск 7 или непрерывный приток в резервуар, в то время как отток из резервуара через указанный выпуск 8 периодический. Выпуск 8 в варианте осуществления изобретения, соответствующем фиг. 2, представляет собой, так называемый, декантатор, который должен быть погружен в жидкость.

Приток в резервуар образован, по меньшей мере, подпиткой резервуара, то есть, подпиткой резервуара 2 жидкостью из предшествующего/находящегося выше по потоку резервуара в пределах обрабатывающей станции 1 или с внешней/находящейся выше по потоку насосной станции и т.п. Таким образом, подпитывающая резервуар жидкость содержит большое количество твердых частиц, органических соединений, питательных веществ и т.д. Указанный приток в резервуар также может быть образован рециркулируемым потоком, т.е., жидкостью, рециркулируемой после резервуара 2. В соответствии с одним из вариантов осуществления изобретения, подпитку подают в резервуар 2 через отдельный впуск, обозначенный 7а, рециркулируемый поток подают в резервуар 2 через отдельный впуск, обозначенный 7b. Рециркулируемый поток может быть меньше или равен или больше, чем подпитка. Следует понимать, что подпитка резервуара и рециркулируемый поток могут быть смешаны предварительно и поданы в резервуар 2 через общий впуск 7, как показано на фиг. 1, или поданы в резервуар по отдельности, как показано на фиг. 2.

В соответствии с раскрываемыми вариантами осуществления изобретения, в резервуаре 2 также имеется выпуск 9 ила, предназначенный для удаление осевших твердых частиц.

В ходе функционирования обрабатывающая станция/резервуар испытывает технологическую нагрузку. Технологическая нагрузка образована гидравлической нагрузкой и нагрузкой загрязнений, при этом гидравлическая нагрузка образована притоком в резервуар, а нагрузка загрязнений образована концентрацией твердых частиц, органических соединений, питательных веществ и т.д. в притоке в резервуар. Технологическая нагрузка обычно колеблется в соответствии с известной/предсказуемой картиной, слабо меняющейся в течение дня (24 часов). Обычно, технологическая нагрузка имеет один пик утром и один пик после полудня/ранним вечером.

Смесительное устройство 4 предназначено для приведения в действие с переменной рабочей скоростью приводом 5 с переменной скоростью, т.е., смесительное устройство 4 предназначено для сообщения жидкости переменного напора, главным образом, отвечающего изменяющейся технологической нагрузке. Так, рабочая скорость смесительного устройства 4 приблизительно определяется задачей адекватного перемешивания жидкости/твердых частиц при изменяющихся технологических условиях, при этом величина притока в резервуар и рабочая скорость смесительного устройства 4 характеризуются прямой зависимостью, кроме того, если приток в резервуар небольшой или равен нулю, твердые частицы, тем не менее, должны оставаться суспендированными.

Основная идея заключается в том, чтобы приводить смесительное устройство 4 в действие с насколько возможно низкой рабочей скоростью без ущерба для результата процесса/обработки. Напор, создаваемый смесительным устройством 4, и рабочая скорость смесительного устройства 4 связаны друг с другом и в данном контексте должны рассматриваться как эквивалентные выражения.

Напор, необходимый для различных вариантов технологической нагрузки и различных заданных технологических критериев, известен и имеется в наличии для конкретной обрабатывающей станции/резервуара, таким образом, технологическая скорость смесительного устройства 4 определена для каждой комбинации различных вариантов технологической нагрузки и различных заданных технологических критериев.

Рабочая скорость смесительного устройства 4 подразделяется на технологическую скорость и скорость суспендирования, соответственно. Технологическая скорость зависит от расхода через резервуар, а скорость суспендирования зависит от обрабатывающей станции, технологическая скорость может быть увеличена в зависимости от скорости суспендирования, либо скорость суспендирования может быть увеличена в зависимости от технологической скорости.

Скорость суспендирования представляет собой минимальную рабочую скорость смесительного устройства 4, при которой твердые частицы остаются суспендированными в жидкости, т.е., при которой рабочая скорость отвечает, так называемому, критерию суспендирования. Скорость суспендирования зависит от формы, размера, общей конфигурации резервуара 2. То есть, скорость суспендирования известна и имеется в наличии для конкретной обрабатывающей станции/резервуара. Выражение «известна и имеется в наличии» означает, что инженер-технолог легко определит скорость суспендирования, зная конструкцию/конфигурацию обрабатывающей станции/резервуара, например, при помощи компьютерной программы. Таким образом, смесительное устройство 4 имеет зависящую от обрабатывающей станции заданную скорость суспендирования.

Технологическая скорость представляет собой рабочую скорость смесительного устройства 4, при которой достигаются искомые результаты процесса, технологическая скорость зависит, по меньшей мере, от расхода через резервуар. Расход через резервуар заключает в себе/определяется, по меньшей мере, притоком в резервуар, адекватным перемешиванием притока в резервуар и содержимого резервуара и оттоком из резервуара.

В соответствии с предпочтительным вариантом осуществления изобретения, расход через резервуар прямо пропорционален величине притока в резервуар (подпитка резервуара плюс рециркулируемый поток) и соотношению притока в резервуар и оттока из резервуара, которое также непосредственно влияет на потребность в перемешивании. Указанный расход через резервуар определяют последовательно, предпочтительно, непрерывно. Приток в резервуар измеряют, предпочтительно, по потоку до резервуара 2, больший приток в резервуар влечет за собой увеличенный расход через резервуар, поэтому жидкость должна обрабатываться быстрее, технологическая скорость должна быть увеличена, чтобы интенсифицировать перемешивание. Технологическая скорость также должна учитывать исключение, так называемого, «байпассирования» путем обеспечения гомогенного перемешивания содержимого резервуара с подпиткой резервуара и рециркулируемым потоком. «Байпассирование» - это прямые сквозные потоки по кратчайшему/скорейшему пути от впуска к выпуску без перемешивания с содержимым резервуара, то есть, время удерживания должно быть достаточным для обработки жидкости в требуемой степени, определяемой принципами процесса обработки. Отток из резервуара, предпочтительно, измеряют по потоку после резервуара 2. Приток в резервуар эквивалентен скорости входящего потока, отток из резервуара эквивалентен скорости выходящего потока.

Например, более низкая гидравлическая нагрузка (приток в резервуар) означает, что для предотвращения «байпассирования» и обеспечения гомогенизации посредством перемешивания может быть использована меньшая технологическая скорость. Более низкая нагрузка загрязнений (концентрация твердых частиц, органических соединений, питательных веществ и т.д.) требует менее интенсивного процесса, т.е., меньшего перемешивания/контакта между бактериями и твердыми частицами и менее интенсивного перемешивания.

Рабочую скорость/напор смесительного устройства 4, предпочтительно, регулируют в реальном времени, изменяя частоту смесительного устройства 4 при помощи привода 5 с переменной скоростью, тем самым, изменяют рабочую скорость/напор смесительного устройства 4.

В соответствии с изобретением, смесительное устройство 4 попеременно, при помощи привода 5 с переменной скоростью, работает в нормальном рабочем режиме и сокращенном рабочем режиме, соответственно.

В нормальном рабочем режиме рабочая скорость смесительного устройства 4, по меньшей мере, наивысшая из: скорости суспендирования и технологической скорости; в пониженном режиме работы рабочая скорость смесительного устройства 4 меньше указанной скорости суспендирования. Даже если рабочая скорость смесительного устройства 4 в пониженном режиме работы меньше скорости суспендирования, из-за инерции содержимого резервуара твердые частицы остаются суспендированными в жидкости еще некоторое время после выключения смесительного устройства 4, к тому же, твердые частицы, которые осядут/накопятся на дне резервуара 2, будет легко суспендировать снова, когда смесительное устройство будет активировано в последующем нормальном рабочем режиме. Таким образом, количество энергии, расходуемой смесительным устройством 4 на перемешивание содержимого резервуара, уменьшается без ущерба для результата процесса/обработки. Рабочей скоростью в нормальном режиме работы управляют последовательно в соответствии с изменяющимися условиями.

В соответствии с предпочтительным вариантом осуществления изобретения, рабочая скорость смесительного устройства 4 в пониженном режиме работы меньше 10 Гц, наиболее предпочтительно, рабочая скорость смесительного устройства 4 в пониженном режиме работы равна нулю. Нужно отметить, что рабочая скорость смесительного устройства 4 в пониженном режиме работы может быть различной для любого периода и/или может быть изменена на протяжении одного и того же периода и/или может быть одинаковой в каждый период или быть их сочетанием. Рабочая скорость смесительного устройства 4 в пониженном режиме работы может зависеть от рабочей скорости смесительного устройства в предшествующем нормальном режиме работы, т.е., высокая рабочая скорость в нормальном режиме работы может обуславливать высокую рабочую скорость в последующем пониженном режиме работы, и низкая рабочая скорость в нормальном режиме работы может обуславливать низкую рабочую скорость в последующем пониженном режиме работы, соответственно.

В соответствии с предпочтительным вариантом осуществления изобретения, смесительное устройство 4 работает в нормальном рабочем режиме, по меньшей мере, 5 минут в каждом цикле, предпочтительно, по меньшей мере, 10 минут, предпочтительно, в зависимости от текущих технологических условий. Кроме того, смесительное устройство 4 работает в сокращенном рабочем режиме, предпочтительно, по меньшей мере, 5 минут в каждом цикле, предпочтительно, по меньшей мере, 10 минут, наиболее предпочтительно, по меньшей мере, 15 минут, предпочтительно, в зависимости от текущих технологических условий. Следует отметить, что текущий пониженный режим может быть закончен досрочно из-за быстрого изменения технологических условий либо вручную, и/либо автоматически. Следует отметить, что несоблюдение регламента может быть определено для конкретной обрабатывающей станции/резервуара оператором или специалистом, и нештатная ситуация должна быть урегулирована, если технологические условия/технологическая нагрузка отклоняется от нормального распределения 24 часа. Ночью и в другие периоды с низкой технологической нагрузкой каждый цикл пониженного режима работы может длиться, предпочтительно, более 30 минут, а каждый цикл нормального режима работы может длиться, предпочтительно, менее 10 минут.

Обрабатывающая установка 3 может включать, по меньшей мере, два смесительных устройства 4. В одном из вариантов осуществления изобретения, по меньшей мере, два смесительных устройства работают независимо друг от друга, т.е., они обслуживают, например, разные области резервуара 2. В другом варианте осуществления изобретения, по меньшей мере, два смесительных устройства работают поочередно.

Возможные модификации изобретения

Изобретение не ограничивается только вариантами осуществления, описанными выше и показанными на чертежах, которые предназначены, главным образом, для пояснения и примера. Подразумевается, что данная заявка на патент охватывает все поправки и варианты описанных предпочтительных вариантов осуществления изобретения, то есть, настоящее изобретение определяется формулировками прилагаемой формулы изобретения, оборудование может быть модифицировано всевозможным образом в рамках объема прилагаемой формулы изобретения.

Следует отметить, что термин рабочая скорость смесительного устройства использован как непосредственный эквивалент термина рабочая частота, и величины рабочей скорости смесительного устройства приведены в Герцах.

Также следует отметить, что всю информацию, касающуюся таких терминов, как над, под, верхний, нижний и т.д., следует интерпретировать/читать, имея оборудование ориентированным в соответствии с чертежами и имея чертежи ориентированными так, чтобы номера позиций можно было прочитать надлежащим образом. То есть, подобные термины указывают только на взаиморасположение в представленных вариантах осуществления изобретения, каковое взаиморасположение может быть изменено, если соответствующему изобретению оборудованию придана другая структура/конструкция.

Также следует отметить, что даже при том, что явно не указано, что отличительные особенности одного конкретного варианта осуществления могут сочетаться с отличительными особенностями другого варианта осуществления изобретения, такое сочетание следует рассматривать как очевидное, если сочетание возможно.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 1994 |

|

RU2148033C1 |

| СПОСОБ И УСТАНОВКА ОЧИСТКИ ЗАВОДСКИХ СТОЧНЫХ ВОД | 2010 |

|

RU2515859C2 |

| УСТАНОВКА И СПОСОБ БИОЛОГИЧЕСКОЙ ОЧИСТКИ НЕЧИСТОТ И СТОЧНЫХ ВОД | 1998 |

|

RU2181344C2 |

| СПОСОБ И СИСТЕМА ДЛЯ УДАЛЕНИЯ АЗОТА ИЗ СТОЧНЫХ ВОД | 2014 |

|

RU2671729C2 |

| СПОСОБ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД ОТ АЗОТНО-ФОСФОРНЫХ И ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2017 |

|

RU2644904C1 |

| СПОСОБ КОНТРОЛЯ ХИМИЧЕСКИХ ПАРАМЕТРОВ ДЕЙСТВУЮЩЕЙ СТАНЦИИ ПО ОБОГАЩЕНИЮ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЛИ ПОДГОТОВКЕ ВОДЫ, СИСТЕМА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЭТОГО, И ОБРАБАТЫВАЮЩАЯ СТАНЦИЯ, СОДЕРЖАЩАЯ ТАКУЮ СИСТЕМУ | 2016 |

|

RU2742577C2 |

| СПОСОБ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД С ИСПОЛЬЗОВАНИЕМ ЧАСТИЦ-НОСИТЕЛЕЙ БИОПЛЕНКИ | 2002 |

|

RU2274609C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И УПРАВЛЕНИЯ БИОЛОГИЧЕСКОЙ АКТИВНОСТИ В ПРОЦЕССЕ ОБРАБОТКИ СТОЧНЫХ ВОД И СПОСОБ ЕЕ КОНТРОЛЯ | 1994 |

|

RU2134661C1 |

| Способ обработки сточных вод | 2020 |

|

RU2748331C1 |

| СИСТЕМА ОЧИСТКИ СТОЧНЫХ ВОД | 1993 |

|

RU2097102C1 |

Изобретение может быть использовано для очистки сточных вод. Станция 1 обработки сточных вод, содержащих твердые частицы, содержит резервуар 2 для сточных вод, оснащённый по меньшей мере одним впуском 7 и по меньшей мере одним выпуском 8, и обрабатывающую установку 3, содержащую по меньшей мере одно смесительное устройство 4 и функционально соединенный с ним привод 5 с переменной скоростью, предназначенный для попеременного приведения в действие смесительного устройства 4 в нормальном или пониженном режиме работы. При нормальном режиме работы рабочей скоростью смесительного устройства 4 управляют в реальном времени так, чтобы она была наивысшей из скорости суспендирования и технологической скорости, зависящей от расхода через резервуар 2, определяемого непрерывно и на основании, по меньшей мере, притока, оттока и гомогенного перемешивания притока и содержимого резервуара 2. При пониженном режиме работы рабочей скоростью смесительного устройства 4, зависящей от рабочей скорости в предшествующем нормальном режиме работы, управляют в реальном времени так, чтобы она была меньше скорости суспендирования. При заданной скорости суспендирования твердые частицы остаются суспендированными в сточных водах. Изобретение позволяет повысить эффективность очистки сточных вод при экономии энергии. 3 н. и 7 з.п. ф-лы, 2 ил.

1. Способ управления обрабатывающей установкой (3) на станции (1) обработки сточных вод, выполненной с возможностью обработки сточных вод, содержащих твердые частицы, причем обрабатывающая станция (1) содержит:

резервуар (2), вмещающий содержимое резервуара, образованное сточными водами, содержащими твердые частицы, при этом рабочие условия в указанном резервуаре (2) бескислородные и/или анаэробные, и

указанную обрабатывающую установку (3), которая включает:

по меньшей мере одно смесительное устройство (4), расположенное в указанном резервуаре (2), при этом смесительное устройство (4) имеет зависимую от обрабатывающей станции заданную скорость суспендирования, при которой твердые частицы остаются суспендированными в сточных водах, и

привод (5) с переменной скоростью, функционально соединенный с указанным смесительным устройством (4),

способ отличается тем, что посредством привода (5) с переменной скоростью приводят в действие смесительное устройство (4) попеременно в

нормальном режиме работы, в котором рабочей скоростью смесительного устройства (4) управляют в реальном времени так, чтобы она была наивысшей из указанной скорости суспендирования и технологической скорости, зависящей от расхода через резервуар, при этом указанный расход через резервуар определяют непрерывно и на основании, по меньшей мере, притока в резервуар, оттока из резервуара и гомогенного перемешивания притока в резервуар и содержимого резервуара, и

пониженном режиме работы, в котором рабочей скоростью смесительного устройства (4) управляют в реальном времени так, чтобы она была меньше указанной скорости суспендирования,

при этом рабочая скорость смесительного устройства (4) в пониженном режиме работы зависит от рабочей скорости смесительного устройства (4) в предшествующем нормальном режиме работы.

2. Способ по п. 1, в котором рабочая скорость смесительного устройства (4) в пониженном режиме работы составляет менее 10 Гц, предпочтительно равна нулю.

3. Способ по п. 1 или 2, в котором технологическая скорость смесительного устройства (4) пропорциональна притоку в резервуар.

4. Способ по любому из предшествующих пунктов, в котором смесительное устройство (4) приводят в действие в нормальном режиме работы по меньшей мере 5 мин в каждом цикле, предпочтительно по меньшей мере 10 мин.

5. Способ по любому из предшествующих пунктов, в котором смесительное устройство (4) приводят в действие в пониженном режиме работы по меньшей мере 5 мин в каждом цикле, предпочтительно по меньшей мере 10 мин.

6. Способ по любому из предшествующих пунктов, в котором обрабатывающая установка включает по меньшей мере два смесительных устройства (4), которые приводят в действие независимо друг от друга.

7. Способ по любому из предшествующих пунктов, в котором резервуар (2) включает по меньшей мере один впуск (7) и по меньшей мере один выпуск (8) для жидкости.

8. Способ по п. 7, в котором приток в резервуар через указанный по меньшей мере один впуск (7) и отток из резервуара через указанный по меньшей мере один выпуск (8) соответственно непрерывны.

9. Обрабатывающая установка для станции обработки сточных вод, выполненная с возможностью обработки сточных вод, содержащих твердые частицы, при этом обрабатывающая установка (3) содержит:

по меньшей мере одно смесительное устройство (4), предназначенное для размещения в резервуаре (2), вмещающем содержимое резервуара, образованное подлежащими обработке сточными водами, содержащими твердые частицы, при этом смесительное устройство (4) выполнено с возможностью работы с зависимой от обрабатывающей станции заданной скоростью суспендирования, при которой твердые частицы остаются суспендированными в сточных водах, и

привод (5) с переменной скоростью, функционально соединенный с указанным смесительным устройством (4),

при этом обрабатывающая установка отличается тем, что привод (5) с переменной скоростью выполнен с возможностью приведения смесительного устройства (4) в действие попеременно в

нормальном режиме работы, в котором рабочей скоростью смесительного устройства (4) управляют в реальном времени так, чтобы она была наивысшей из указанной скорости суспендирования и технологической скорости, зависящей от расхода через резервуар, и

пониженном режиме работы, в котором рабочей скоростью смесительного устройства (4) управляют в реальном времени так, чтобы она была меньше указанной скорости суспендирования,

причем рабочая скорость смесительного устройства (4) в пониженном режиме работы зависит от рабочей скорости смесительного устройства (4) в предшествующем нормальном режиме работы;

при этом обрабатывающая установка (3) содержит средство непрерывного определения указанного расхода через резервуар, который основан, по меньшей мере, на притоке в резервуар, оттоке из резервуара и гомогенном перемешивании притока в резервуар и содержимого резервуара.

10. Станция обработки сточных воды для обработки сточных вод, содержащих твердые частицы, при этом станция (1) содержит:

резервуар (2), предназначенный для вмещения содержимого резервуара, образованного сточными водами, содержащими твердые частицы, при этом рабочие условия в указанном резервуаре (2) бескислородные и/или анаэробные, и

обрабатывающую установку (3) по п. 9.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ управления процессом перемешивания в реакторе полунепрерывного действия | 1980 |

|

SU889077A1 |

| Устройство для управления процессом перемешивания навозных стоков | 1988 |

|

SU1558885A1 |

| US 8323498 B2, 04.12.2012 | |||

| RU 2012134592 A, 20.03.2014 | |||

| Ф | |||

| Стренк, Перемешивание и аппараты с мешалками, Ленинград, Химия, 1975, с.с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

2020-10-05—Публикация

2016-03-21—Подача