Настоящее изобретение относится к энергосберегающим покрытиям, в частности к энергосберегающим покрытиям на стекле, обладающим качествами термоустойчивости и высокой селективности, и способу их получения.

Тонкопленочные оптические покрытия наносят на оптически-прозрачные подложки для изменения интенсивности приходящего на них электромагнитного излучения того или иного диапазона длин волн за счет, к примеру, его полного или частичного поглощения или отражения. Так, электропроводящие оптические покрытия, то есть покрытия, содержащие в своем составе, по меньшей мере, один слой металла, с низким коэффициентом излучательной способности предназначены для ослабления пропускания инфракрасного излучения. В настоящее время, они нашли широкое применение в качестве покрытий, наносимых на поверхность листового архитектурного стекла и стекол, используемых в конструкциях различных транспортных средств, и служат целям снижения теплопотерь и контроля поступления электромагнитного излучения от внешних источников, в том числе солнечного излучения - как полного спектра, так и отдельных его выделенных диапазонов. Оптические покрытия обычно включают два или большее количество разных слоев, каждый из которых обладает толщиной в диапазоне от менее 1 до более 500 нм.

Известны изделия с покрытием, наносимым на стеклянную подложку, слоевая структура которых соответствует следующей обобщенной схеме: стекло / нижний диэлектрический слой или набор последовательно нанесенных нижних диэлектрических слоев / слой серебра Ag или меди Сu / верхний диэлектрический слой или набор последовательно нанесенных верхних диэлектрических слоев, например описанные в патентах США №6605358, №6730352, №6802943, №7166359 и патентах РФ №2190692, №2563527, №2124483. Эти продукты обладают сниженным, по сравнению с обычным силикатным стеклом, коэффициентом излучательной способности и низкой величиной прямого пропускания в дальней области инфракрасного диапазона спектра электромагнитного излучения, за счет чего реализуется снижение теплопотерь из помещения на улицу в холодное время, связанных с механизмом передачи тепловой энергии излучением. Данные продукты, однако, не обеспечивают снижения теплопритока от теплового солнечного излучения, так как не демонстрируют достаточного снижения величины прямого пропускания в диапазоне длин волн электромагнитного излучения, соответствующего тепловой части инфракрасной зоны спектра солнечного излучения, и, таким образом, не отвечают критериям энергосбережения с точки зрения энергоэффективности кондиционирования помещений в жаркое время.

Известны также продукты тонкопленочного осаждения на стеклянную подложку, в состав покрытия которых входит несколько слоев металла, разделенных керамическими слоями, описываемые, например, в патенте РФ №2415968. Такие продукты, зачастую называемые высокоселективными, помимо сниженного, по сравнению с обычным силикатным стеклом, коэффициента излучательной способности, обладают также низким коэффициентом солнечного теплопритока SHGC, вследствие снижения пропускания электромагнитного излучения во всем инфракрасном диапазоне длин волн наряду с сохранением относительно высокого уровня пропускания видимого света, что реализуется за счет интерференционных процессов, протекающих при последовательном преодолении двух наноразмерных слоев металла попадающим на покрытие излучением.

Описываемые покрытия могут обладать, в сочетании с заданными свойствами энергоэффективности, дополнительными, необходимыми с точки зрения средств архитектурной выразительности, качествами эстетического характера, такими, как, например, насыщенный цвет (например, отражаемый цвет поверхности стекла). Примеров таких продуктов тонкопленочного оптического напыления на стеклянную подложку могут послужить покрытия, описываемые в патентах РФ №2563527 и США №7166359.

Отдельным требованием, зачастую предъявляемым к тонкопленочным покрытиям на стеклянных подложках в целом, является их устойчивость к термообработке. Так, подвергшиеся термической закалке оконные стекла, с заданными характеристиками ударной безопасности, и/или подвергшиеся термически-ассистированному изгибанию оконные стекла требуются для большого числа областей применения, к примеру для строительного или автомобильного остекления, где требования, например, к характеристикам ударной безопасности могут быть продиктованы в т.ч. и отраслевыми стандартами и нормами. Известно, что для термической закалки и/или термически-ассистированного изгибания стекла необходимо обеспечить его термический нагрев до температурных значений около или выше температуры размягчения используемой стекломассы, после чего осуществляется непосредственно либо закаливание путем быстрого охлаждения стеклянной заготовки, либо ее изгибание с использованием подходящих изгибающего средства. Рассматриваемый температурный интервал осуществления описываемых процессов для стандартного плоскополированного натрий-силикатного флоат-стекла обычно составляет примерно 530-710°С, причем оконные стекла выдерживаются в указанном интервале температур в течение нескольких минут перед началом фактического закаливания и/или изгибания.

Термины «термообработка», «термообработанный», «термоустойчивый» и «термообрабатываемый» в последующем описании и формуле изобретения относятся к способам термического изгибания и/или закаливания, таким, как описано выше, а также другим термически-ассистированным процессам, в ходе которых стекло с покрытием достигает температур до примерно 780°С включительно в течение периода времени в несколько минут, например в течение до примерно 15 мин. Считается, что стекло с покрытием является термообрабатываемым, если оно выдерживает термообработку без значительного повреждения, причем обычно повреждения, вызванные термообработкой, представляют собой высокие значения мутности поверхности покрытия - изотропно вдоль всей поверхности, либо проявляющиеся локально в виде отдельных областей или пятен.

Из известных энергоэффективных продуктов тонкопленочного осаждения на стеклянную подложку лишь немногие отвечают качествам устойчивости к термической обработке. Еще меньшее их количество совмещает в себе качества одновременно высокой селективности наряду с устойчивостью к термообработке. Примером такого изделия может служить покрытие, описываемое в патенте РФ №2421419. Также крайне ограничен выбор продуктов тонкопленочного осаждения на стекло, обладающих одновременно свойствами энергоэффективности по отношению к излучательным теплопотерям, и устойчивостью к термообработке наряду с выраженным оттенком отражения. Пример подобного покрытия описывается, например, в патенте РФ №2477259. Описываемое в данном патенте термообработанное покрытое изделие, однако, не демонстрирует желательного оттенка в широком диапазоне углов наблюдения, а только при рассматривании под внеосными углами наблюдения, в частности под заявленным углом наблюдения в 45° к нормали, что ограничивает возможности его использования. Таким образом, разнообразие оттенков известных термообрабатываемых продуктов, в сочетании с их уровнем энергоэффективности по отношению к излучательным теплопотерям и/или теплопритоку, не отвечает запросам текущего состояния архитектурной отрасли, в особенности в случае высокоселективных термообрабатываемых продуктов, выбор изделий с насыщенным выделенным цветом наружного (из помещения на улицу) отражения среди которых в настоящее время крайне ограничен. В частности, существует необходимость в реализации термоустойчивого продукта с серебристым оттенком внешнего отражения поверхности стеклянной подложки со стороны, противоположной стороне с осажденным энергоэффективным тонкопленочным оптическим покрытием, характеризуемым следующими параметрами оттенка отражения в цветовых квазикоординатах а*/b* международного стандарта CEILAB (D65/10°): а* от -5 до -0,5, и b* от -5,2 до +2,5;.

В настоящее время в данной области имеется потребность в термоустойчивом изделии с покрытием на стеклянной подложке, обладающим совокупно реализованными в нем качествами высокоселективности за счет сочетания заданных солнцезащитных свойств по отношению к избыточному тепловому солнечному воздействию и свойств энергоэффективности с точки зрения снижения излучательных теплопотерь в холодное время, а также искомым серебристым оттенком отражения поверхности стеклянной подложки со стороны, противоположной стороне, на которую нанесено тонкопленочное энергоэффективное оптическое покрытие.

Наиболее близким к заявляемому решению по совокупности признаков является патент РФ №2674417, в котором описывается покрытое изделие, имеющее покрытие с низкой излучательной способностью, обладающее низким пропусканием видимого света, которое может быть использовано в блоке ИС-окна для серого внешнего вида. Покрытое изделие содержит подложку и последовательно расположенные на подложке первый содержащий серебро и отражающий инфракрасное (ИК) излучение слой, первый содержащий NiCr контактный слой, первый содержащий нитрид кремния диэлектрический слой, второй содержащий NiCr контактный слой, второй содержащий серебро и отражающий инфракрасное излучение слой, третий содержащий NiCr контактный слой и второй содержащий нитрид кремния диэлектрический слой. Второй ИК-отражающий слой по меньшей мере в два раза толще, чем первый ИК-отражающий слой. Покрытое изделие обладает пропусканием видимого света, измеренным на монолите, не более 55% и отражающей способностью для видимого света со стороны стекла, измеренной на монолите, не более 11%. Технический результат заключается в обеспечении покрытого изделия, обладающего низким пропусканием для видимого света, низким коэффициентом отражения, хорошей долговечностью, желательной (серой) окраской и термической стабильностью при термической обработке.

При этом, согласно описанию предпочтительных способов получения описываемого изделия по данному изобретению, упоминается, что предпочтительно, чтобы, каждый слой осаждался напылением в вакууме, с использованием одной или более мишеней, при необходимости (мишени для напыления могут быть керамическими или металлическими) - поскольку осажденные путем напыления слои, в т.ч. содержащие нитрид кремния, находятся в аморфном состоянии, то есть, являются аморфными как в состоянии после осаждения, так и после ТО (термообработки), что способствует общей стабильности покрытия.

Однако, данное обладающее термической стабильностью при термической обработке покрытое изделие, и упомянутый предпочтительный способ его изготовления, не позволяют обеспечить, наряду со снижением излучательных теплопотерь из помещения в холодное время, дополнительных энергоэффективных качеств высокой селективности, выражающихся в сниженной величине солнечного теплопритока при одновременно высоком пропускании видимого света и низком значении поверхностного омического сопротивления покрытия, определяющего уровень результирующей излучательной способности изделия; а также не позволяют одновременно с этим добиться получения желаемого серебристого оттенка наблюдения во внешнем отражении со стороны стеклянной подложки, противоположной стороне, на которую нанесено тонкопленочное покрытие.

Кроме того, данное покрытое изделие не обладает удовлетворительным актуальным потребностям области его применения уровнем термоустойчивости: так, в отмеченном патенте указано, что термическая стабильность при термической обработке описываемого покрытого изделия такова, что его значение ΔЕ* (при отражении со стороны стекла) в результате ТО (термообработки) составляет не более 5,0, а более предпочтительно, не более 4,5, и наиболее предпочтительно, не более 4,1; однако, при этом также отмечается, что покрытое изделие обладает низким пропусканием видимого света не более 55%, более предпочтительно, не более примерно 50%, более предпочтительно, не более примерно 45%, и наиболее предпочтительно, не более примерно 40%, измеренной на монолите и/или в ИС-блоке, причем допустимая температура термообработки составляет, по меньшей мере, 580°С, более предпочтительно, по меньшей мере, примерно 600°С, а еще более предпочтительно, по меньшей мере, 620°С при длительности термообработки 5-10 минут или более. Последнее указывает на избыточно высокую мутность подложки с покрытием после температурного воздействия на уровне свыше порядка нескольких процентов и не менее 1%, диффузное отражение с внешней стороны изделия (стороны подложки, противоположной стороне, на которую нанесено покрытие установленного в ИС-оконный блок изделия) при которой обеспечивает достижение указанного диапазона ΔЕ* смещения по положению в колориметрическом пространстве квазикоординат CEILAB при, одновременно, столь низких значениях пропускания видимого света.

Технический результат настоящего изобретения направлен на одновременное обеспечение: качеств термоустойчивости энергосберегающего покрытия на стеклянных подложках, позволяющих осуществление термической закалки, термоупрочнения и термически-ассистированного изгибания, и выражающихся в сохранении значения мутности стеклянной подложки с энергоэффективным покрытием после температурного воздействия на уровне не выше 9,8⋅10-2 % при допустимых температурах воздействия не ниже 780°С длительностью не менее 15 мин; а также серебристого цвета энергосберегающего покрытия на стеклянных подложках в случае светоотражения с поверхности стеклянной подложки со стороны, противоположной стороне, на которую нанесено тонкопленочное энергоэффективное оптическое покрытие, достигаемого в широком диапазоне углов наблюдения и характеризуемого следующими параметрами оттенка отражения в цветовых квазикоординатах а*/b* международного стандарта CEILAB (D65/10°): а* от -5 до -0,5, и b* от -5,2 до +2,5; и высокой селективности энергосберегающего покрытия на стеклянных подложках, характеризуемой величиной селективности S не менее 1,384 при соответствующих коэффициенте пропускания видимого излучения Tvis, составляющим не менее 42%, и величине излучательной способности изделия, задаваемой поверхностным омическим сопротивлением тонкопленочного покрытия, не превышающим 2,6 Ом/квадрат.

Технический результат достигается тем, что предлагается термоустойчивое высокоселективное энергосберегающее покрытие серебристого цвета на стекле, состоящее из отдельных непосредственно контактирующих между собой слоев в следующем порядке перечисления от стеклянной подложки наружу:

первый слой, прилегающий к поверхности стеклянной подложки, содержит субстехиометрический нитрид легированного алюминием кремния Si-Al-N;

последующий слой, являющийся первым контактным слоем, который содержит оксид легированного оловом цинка Zn-Sn-O;

за ним следует слой, содержащий оксид легированного алюминием цинка Zn-Al-O, являющийся первым каталитическим слоем;

последующий слой, который содержит серебро Ag, является первым слоем, отражающим инфракрасное излучение;

за ним следует слой, содержащий субстехиометрический оксид нихрома Ni-Cr-O, который является первым барьерным слоем;

следующий слой, который содержит оксид легированного алюминием цинка Zn-Al-O, является первым укрывным слоем;

за ним следует промежуточный слой, содержащий субстехиометрический нитрид алюминия Al-N;

последующий слой является вторым контактным слоем и содержит оксид легированного оловом цинка Zn-Sn-O;

за ним следует слой, содержащий оксид легированного алюминием цинка Zn-Al-O, являющийся вторым каталитическим слоем;

последующий слой, который содержит серебро Ag, является вторым слоем, отражающим инфракрасное излучение;

за ним следует слой, содержащий субстехиометрический оксид нихрома Ni-Cr-O, который является вторым барьерным слоем;

следующий слой, который содержит субстехиометрический нитрид вольфрама W-N, является поглощающим слоем;

за ним следует слой, содержащий субстехиометрический нитрид алюминия Al-N, являющийся вторым укрывным слоем, а также защитным слоем для обеспечения хемомеханической защиты всей ранее перечисленной структуры слоев;

последующий слой, являющийся внешним слоем всей перечисленной структуры слоев покрытия и выполняет роль препятствующего распространению трещин «ПРТ»-слоя, содержит оксид легированного цинком олова Zn-Sn-O;

при этом толщина промежуточного слоя, содержащего субстехиометрический нитрид алюминия Al-N, составляет от 57 нм до 68 нм, а толщина слоя, содержащего субстехиометрический нитрид легированного алюминием кремния Si-Al-N, составляет от 17 нм до 21 нм, при этом отношение толщины слоя, содержащего субстехиометрический нитрид легированного алюминием кремния Si-Al-N, к совокупной толщине второго укрывного слоя, содержащего субстехиометрический нитрид алюминия Al-N, и внешнего слоя, содержащего оксид легированного цинком олова Zn-Sn-O, находится в пределе от 0,3 до 0,7, кроме того совокупная толщина двух отражающих инфракрасное излучение слоев, содержащих серебро Ag, такова, что результирующее поверхностное омическое сопротивление термоустойчивого высокоселективного энергосберегающего покрытия серебристого цвета на стекле не превышает 2,19 Ом/квадрат, причем отношение толщины первого слоя, отражающего инфракрасное излучение, содержащего серебро Ag, к толщине второго слоя, отражающего инфракрасное излучение, содержащего серебро Ag, составляет от 0,21 до 0,38, при этом отношение толщины первого барьерного слоя, который содержит субстехиометрический оксид нихрома Ni-Cr-O, к совокупной толщине первого контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, и первого каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, и отношение толщины второго барьерного слоя, который содержит субстехиометрический оксид нихрома Ni-Cr-O, к совокупной толщине второго контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, и второго каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, составляют от 0,19 до 0,52, а отношение толщины второго барьерного слоя, который содержит субстехиометрический оксид нихрома Ni-Cr-O, к толщине первого барьерного слоя, содержащего субстехиометрический оксид нихрома Ni-Cr-O, составляет от 0,4 до 11,6, при этом отношения толщины первого контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, к толщине первого каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, и толщины второго контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, к толщине второго каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, составляют от 0,18 до 15,65, при этом толщина поглощающего слоя, который содержит субстехиометрический нитрид вольфрама W-N, такова, что результирующее прямое пропускание электромагнитного излучения в диапазоне 385-790 ТГц термоустойчивого высокоселективного энергосберегающего покрытия серебристого цвета на стекле составляет от 0,43 до 0,55, при этом отношение толщины внешнего «ПРТ»-слоя, содержащего оксид легированного цинком олова Zn-Sn-O, к толщине первого укрывного слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, составляет не менее 1,4, а толщина внешнего «ПРТ»-слоя, содержащего оксид легированного цинком олова Zn-Sn-O, составляет не менее 4 нм, при этом совокупная толщина второго укрывного слоя, который содержит субстехиометрический нитрид алюминия Al-N, и внешнего «ПРТ»-слоя, содержащего оксид легированного цинком олова Zn-Sn-O, составляет не менее 24 нм.

Кроме того, в частном случае предлагается соединение предварительно подвергнутой дополнительной термической закалке стеклянной подложки с нанесенным на ее поверхность многослойным покрытием с по меньшей мере одной дополнительной прозрачной подложкой, которая обращена к внешнему слою покрытия, содержащему оксид легированного цинком олова Zn-Sn-O.

Помимо этого, в другом случае предлагается соединение предварительно подвергнутой дополнительному термическому упрочнению стеклянной подложки с нанесенным на ее поверхность многослойным покрытием с по меньшей мере одной дополнительной прозрачной подложкой, которая обращена к внешнему слою покрытия, содержащему оксид легированного цинком олова Zn-Sn-O.

Обеспечение достижения технического результата получением покрытия требуемых свойств выполняется за счет осуществления способа получения термоустойчивого высокоселективного энергосберегающего покрытия серебристого цвета на стекле, включающего нанесение в вакуумной камере непосредственно на поверхность стеклянной основы с одной из ее сторон контактирующих между собой слоев путем распыления в плазме магнетронного разряда материалов распылительных катодных мишеней в следующей последовательности:

би-металлического сплава легированного алюминием кремния SiAl со степенью легирования составляющей от 2% до 60%;

би-металлического сплава легированного оловом цинка ZnSn со степенью легирования составляющей от 5% до 80%;

би-металлического сплава легированного алюминием цинка ZnAl со степенью легирования составляющей от 5% до 80%;

серебра Ag с примесной чистотой не менее 90%;

би-металлического сплава нихрома NiCr с парциальной концентрацией никеля не ниже 10%;

керамического стехиометрического оксида би-металлического сплава легированного алюминием цинка ZAO со степенью легирования от 5% до 80%;

алюминия Al с примесной чистотой не менее 84%;

би-металлического сплава легированного оловом цинка ZnSn со степенью легирования составляющей от 5% до 80%;

би-металлического сплава легированного алюминием цинка ZnAl со степенью легирования составляющей от 5% до 80%;

серебра Ag с примесной чистотой не менее 90%;

би-металлического сплава нихрома NiCr с парциальной концентрацией никеля не ниже 10%;

вольфрама W с примесной чистотой не менее 93%; алюминия Аl с примесной чистотой не менее 84%;

би-металлического сплава легированного оловом цинка ZnSn со степенью легирования составляющей от 5% до 80%;

при этом напряжение горения магнетронного разряда при распылении катодных мишеней из би-металлического сплава легированного алюминием кремния SiAl и из алюминия Al поддерживается в пределах от 420 до 560 В, при распылении катодных мишеней из биметаллического сплава легированного оловом цинка ZnSn и из би-металлического сплава легированного алюминием цинка ZnAl - в пределах от 420 до 510 В, при распылении катодных мишеней из би-металлического сплава нихрома NiCr и из вольфрама W - в пределах от 550 до 610 В, при распылении катодных мишеней из серебра Ag напряжение горения магнетронного разряда не превышает 480 В, а при распылении катодных мишеней из керамического стехиометрического оксида би-металлического сплава легированного алюминием цинка ZAO напряжение горения магнетронного разряда поддерживается не ниже 600 В; при этом ток разряда не превышает следующих пределов: для катодных мишеней из би-металлического сплава легированного алюминием кремния SiAl не больше 110 А, для катодных мишеней из алюминия Al не больше 160 А, для катодных мишеней из би-металлического сплава легированного оловом цинка ZnSn не больше 60 А, для катодных мишеней из би-металлического сплава легированного алюминием цинка ZnAl не больше 90 А, для катодных мишеней из би-металлического сплава нихрома NiCr, из вольфрама W и из керамического стехиометрического оксида биметаллического сплава легированного алюминием цинка ZAO - не больше 90 А, для катодных мишеней из серебра Ag не больше 15 А; при этом горение магнетронного плазменного разряда при распылении поддерживается в диапазоне давлений от 1,7⋅10-3 до 4⋅10-2 мБар для всех материалов катодных мишеней, а в качестве рабочего газа выступает аргон Аr, при этом при распылении мишеней из би-металлического сплава легированного оловом цинка ZnSn, би-металлического сплава легированного алюминием цинка ZnAl и би-металлического сплава нихрома NiCr в вакуумную камеру дополнительно напускается реакционная газовая составляющая в качестве которой выступает кислород О2, причем отношение величины газонапуска кислорода О2 к величине потока газонапуска аргона Аr не превышает 1,65, а при распылении мишеней из би-металлического сплава легированного алюминием кремния SiAl, из алюминия Аl и из вольфрама W в вакуумную камеру дополнительно напускается реакционная газовая составляющая в качестве которой выступает азот N2, причем отношение величины газонапуска азота N2 к величине потока газонапуска аргона Аr поддерживается таким образом, чтобы отношение интенсивности характеристического излучения ионизации распылительной компоненты смеси рабочих газов, в качестве которой выступает аргон Аr, к интенсивности характеристического излучения ионизации основной металлической компоненты мишени в случае биметаллического сплава легированного алюминием кремния SiAl, в качестве которой выступает кремний Si, и металла мишени, в случае монометаллических мишеней из алюминия Аl и из вольфрама W соответственно, не превышало 43.

Использование в качестве первого слоя термоустойчивого энергосберегающего покрытия субстехиометрического нитрида легированного алюминием кремния Si-Al-N обусловлено совокупностью нижеперечисленных качеств, проявляемых данным материалом, и требованиями, предъявляемыми к качествам, проявляемым изделием. Известно, что данный материал обладает высокой степенью адгезии к поверхности стеклянной подложки за счет т.н. эффекта «сшивки» с кристаллическими выделениями ближнего порядка квазиаморфной структуры стекломассы через свободные химические связи атомов кремния с формированием, преимущественно, ковалентных полярных связей, что необходимо для обеспечения надежного удержания последующих осаждаемых слоев на поверхности подложки. Кроме того, нитрид легированного алюминием кремния Si-Al-N относится к группе материалов, способствующих препятствованию распространения трещин (ПРТ), состоящей из оксидов или нитридов металлов или сплавов металлов выбранных из группы, состоящей из Ti, Si, Zn, Sn, In, Zr, Al, Cr, Nb, Mo, Hf, Та и W. Как правило, материалы ПРТ подавляют распространение трещин в хрупком, стеклообразном наружном слое различных оптических покрытий в ходе промышленной постобработки по изготовлению стеклопакетных сборок. В данном изобретении, использование вышеуказанного материала в качестве первого прилегающего к поверхности подложки слоя способствует препятствованию механической деградации и деламинированию отражающих инфракрасное излучение слоев, содержащих серебро Ag, что позволяет достичь желаемых качеств солнцезащитных свойств по отношению к избыточному тепловому солнечному воздействию, а также качеств энергоэффективности с точки зрения снижения излучательных теплопотерь в холодное время, соответствующих величине излучательной способности изделия, задаваемой поверхностным омическим сопротивлением тонкопленочного покрытия, не превышающим 2,19 Ом/квадрат. Осаждение тонкопленочного слоя в виде субстехиометрического нитрида необходимо для обеспечения его барьерных качеств, связанных с характерным для субстехиометриков данного би-металлического сплава сниженным коэффициентом диффузии сквозь осажденный слой компонентов из подложки, как правило приобретающих повышенную диффузионную подвижность с тепловой энергией в ходе нагрева подложки при термической обработке - в основном натрия, магния, кальция и их оксидов. Это, в свою очередь, предотвращает поступление перечисленных радикалов к слоям отражающего ИК-излучения серебра Ag, за счет чего может происходить как спровоцированная выходом индуцированных напряжений дефолиация слоев покрытия в целом, так и локальная, инициированная реакционными процессами на диффундирующих радикалах агрегация проводящих слоев тонкопленочного оптического покрытия, за счет чего будет наблюдаться деградация тонкопленочного покрытия в ходе термообработки, выраженная в его помутнении. Наконец, экспериментально было показано, что использование именно алюминия в качестве легирующей металлической компоненты первого, прилегающего к поверхности стеклянной подложки слоя, проявляющего ПРТ качества, из всей группы подходящих металлов, состоящей из Ti, Zn, Sn, In, Zr, Al, Cr, Nb, Mo, Hf, Та и W, способствует дополнительному формированию наиболее устойчивых связей с последующее осаждаемым первым контактным слоем, содержащим оксид легированного оловом цинка Zn-Sn-O, причины выбора которого в качестве первого контактного слоя и необходимость в использовании его как слоя в целом приведены ниже. Последнее обеспечивает поддержание высокого уровня адгезии на границе индивидуальных слоев тонкопленочного покрытия изделия, что необходимо для обеспечения его структурной целостности и механической устойчивости к внешним воздействиям в ходе использования.

При этом, использование последующего слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, необходимо для обеспечения устойчивого контакта между первым прилегающим к поверхности стеклянной подложки слоем субстехиометрического нитрида легированного алюминием кремния Si-Al-N, и последующей группой ИК-отражающего слоя, состоящей из первого каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, непосредственно первого слоя, отражающего инфракрасное излучение, который содержит серебро Ag, и следующего за ним слоя, содержащего субстехиометрический оксид нихрома Ni-Cr-O, являющегося первым барьерным слоем. Общепринято называть слои, выполняющие указанные функции обеспечения устойчивого контакта и сопутствующей адгезии, контактными. Выбор в качестве конкретного материала оксида легированного оловом цинка Zn-Sn-O связан с обеспечением поддержания минимальной разницы коэффициента преломления данного слоя с коэффициентом преломления последующего каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O что, в свою очередь, приводит к проявлению слоем т.н. "эффекта просветления", когда отражающую поверхность покрывают неотражающей пленкой для расщепления луча приходящего излучения за счет того, что поглощение света в пленке очень мало по сравнению с полупрозрачными слоями последующего осаждаемого тонкопленочного металла (в данном случае слоями отражающего ИК-излучения серебра Ag), в результате чего становится возможным в дальнейшем свести к минимуму искажение расщепленного луча при прохождении барьерного слоя металла и добиться желаемой повышенной светопрозрачности изделия по отношению к длинам волн видимой части солнечного спектра электромагнитного излучения.

При этом необходимость последующего слоя оксида легированного алюминием цинка Zn-Al-O, а также выбор конкретно этого материала слоя, связаны с тем, что оксид данного сплава относится к группе материалов, способствующих формированию поверх них равномерно-однородных слоев благородных металлов, в т.ч., что актуально в данном конкретном случае, серебра. Это, в свою очередь, способствует, наряду с обеспечением устойчивого контакта между данным слоем и осаждаемым перед ним первым контактным слоем, содержащим оксид легированного оловом цинка Zn-Sn-O, катализ равномерности роста поверх него электропроводящего металлического слоя серебра Ag, являющегося первым отражающим ИК-излучение слоем, что обеспечивает возможность достижения качеств энергоэффективности изделия с точки зрения снижения излучательных теплопотерь в холодное время, соответствующих величине излучательной способности изделия, задаваемой поверхностным омическим сопротивлением тонкопленочного покрытия, не превышающей 2,19 Ом/квадрат, за счет структурной однородности отражающего ИК-излучение электропроводящего слоя серебра Ag в силу сопутствующей минимизации паразитного сопротивления на границах кристаллических конгломератов тонкопленочного серебряного слоя с, катализируемым слоем Zn-Al-O, снижением количества последних. В целом, в группу материалов, проявляющих описываемые каталитические свойства, входят биметалические оксиды цинка Zn, легированного элементом группы легких металлов, таких как алюминий Al и олово Sn. Также, альтернативно, возможно использовать в качестве каталитического слоя биметаллические оксиды сплавов индия In, легированного элементом группы легких металлов, таких как алюминий Al или олово Sn. Однако эмпирически было выявлено, что только использование в качестве каталитического по отношению к отражающему ИК-излучение слою серебра Ag тонкопленочного слоя оксида легированного алюминием цинка Zn-Al-O из всей группы перечисленных материалов обеспечивает оптимально высокое сохранение его каталитических качеств в т.ч. и по результатам термообработки изделия. В то же время, его контактные качества по отношению к первому прилегающему к поверхности стеклянной подложки слою субстехиометрического нитрида легированного алюминием кремния Si-Al-N демонстрировали деградацию в ходе термообработки, выраженную в дефолиации слоя с последующей деламинацией всей осаждаемой поверх него тонкопленочной структуры. Данный эффект, напротив, не наблюдался для случая использования в качестве контактного первому, прилегающему к поверхности стеклянной подложки слою субстехиометрического нитрида легированного алюминием кремния Si-Al-N, слоя оксида легированного оловом цинка Zn-Sn-O. Вместе с тем, взаимная адгезия пары осаждаемых последовательно слоев оксида легированного оловом цинка Zn-Sn-O и легированного алюминием цинка Zn-Al-O достаточно высока и также сохраняется в ходе термического воздействия. Как результат вышеизложенных эмпирических наблюдений, последовательность функционально разделенных, предосаждаемых ИК-отражающему слою серебра Ag контактного и каталитического слоев, в качестве которых выступают оксид легированного оловом цинка Zn-Sn-O и оксид легированного алюминием цинка Zn-Al-O соответственно, продемонстрировала оптимальную совокупность вышеперечисленных функциональных требований, предъявляемых к этим слоям, сохраняющуюся в т.ч. и в ходе, согласно постановке решаемой настоящим изобретением технической задачи, термообработки описываемого изделия.

Последующий слой, отражающий ИК излучение, содержит серебро Ag. В данном изобретении, металлическое серебро Ag было выбрано в качестве материала отражающих ИК-излучение слоев по причине присущего тонкопленочным слоям данного материала сочетания качеств поглощения и отражения электромагнитного излучения среднего и дальнего диапазонов длин волн инфракрасной части спектра, соответствующих совокупности его показателей рефракционного индекса и коэффициента экстинкции (в частности составляющих соответственно 0,135 и 3,985 для длины волны порядка 632,8 нм), что и обеспечивает изделию требуемые низкоэмиссионные качества, такие как низкое поверхностное сопротивление и соответствующая ему излучательная способность.

Для реализации качества солнцезащитных свойств изделия по отношению к избыточному тепловому солнечному воздействию, последующая слоевая структура тонкопленочного покрытия изделия выполняется по схеме высокоселективной платформы с двумя входящими в состав покрытия слоями, отражающими ИК-излучение и содержащими серебро, разделенными керамическими слоями. Вследствие снижения пропускания электромагнитного излучения во всем инфракрасном диапазоне длин волн, наряду с сохранением относительно высокого уровня пропускания видимого света, что реализуется за счет интерференционных процессов, протекающих при последовательном преодолении двух наноразмерных слоев серебра Ag попадающим на покрытие излучением, описываемое изделие, помимо сниженного, по сравнению с обычным силикатным стеклом, коэффициента излучательной способности, обладает также высоким коэффициентом селективности S, что, в свою очередь, обеспечивает проявление солнцезащитных свойств по отношению к избыточному тепловому солнечному воздействию, характеризуемых низким коэффициентом прямого пропускания солнечного излучения Tsol. Поскольку выбранная схема построения тонкопленочного оптического энергосберегающего покрытия изделия предполагает повторение общей структуры последовательно следующих друг за другом материалов в случае отражающих ИК- излучение слоев, содержащих серебро Ag, и окружающих их слоев диэлектриков, для удобства обозначения серебряные отражающие слои называются соответственно первым и вторым, в порядке их следования от поверхности оптически прозрачной стеклянной подложки наружу, и аналогичное правило наименования используется также для слоев, соприлегающих по отношению к слоям серебра.

Барьерные по отношению к диффузии кислорода слои, состоящие из т.н. материалов-кислородопоглотителей, в группу которых входят металлы и сплавы таких металлов как Ti, Ni, Cr, In и Sn, а также их оксиды, осажденные поверх функциональных ИК-отражающих слоев термоустойчивых оптических покрытий на стеклянных подложках, препятствуют проникновению высокоэнергетических реакционных элементов, прежде всего - кислорода, к функциональным слоям в ходе обеспечивающих высокую диффузионную подвижность реакционных газовых компонент, хемосорбируемых поверхностью покрытия, температурных процессов, за счет чего реализуется устойчивость как непосредственно функциональных ИК-отражающих слоев, так и всей слоевой структуры покрытия в целом, по отношению к термической обработке. В рамках данного изобретения, в качестве как первого, так и второго барьерных слоев, наносимых непосредственно поверх первого и второго отражающих инфракрасное излучение слоев, содержащих серебро Ag, соответственно, были выбраны слои, содержащие субстехиометрический оксид нихрома Ni-Cr-O. При этом выбор оксида нихрома Ni-Cr-O в качестве материала барьерных слоев обусловлен совокупностью двух факторов: обеспечением, как отмечено выше, данным материалом необходимых качеств кислородопоглощения, способствующих реализации заявленной в рамках технической задачи настоящего изобретения термоустойчивости описываемого покрытия на стекле, а также оптическими качествами этого материала - как балансом его коэффициентов преломления и экстинкции - позволяющими добиться в рамках того диапазона толщин, в пределах которого следует поддерживать осаждение первого и второго барьерных слоев покрытия, содержащих субстехиометрический оксид нихрома Ni-Cr-O, по причинам, описанным ниже, минимизации эффекта вклада паразитного поглощения в видимом диапазоне длин волн электромагнитного излучения от интерференционных эффектов на группах слоев, соприлегающих с функциональными ИК-отражающими слоями серебра Ag, а именно: контактного слоя, который содержит оксид легированного оловом цинка Zn-Sn-O; каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O; непосредственно барьерного слоя, содержащего субстехиометрический оксид нихрома Ni-Cr-O, и укрывного слоя, который содержит оксид легированного алюминием цинка Zn-Al-O. Последнее способствует возможности добиться обеспечения заявленных в технической задаче настоящего изобретения совокупности уровня селективности тонкопленочного оптического покрытия на стеклянной подложке S и величины интегрального свепропускания видимого излучения Tvis в пределах не менее 1,384 и 42% соответственно. В свою очередь осаждение материала в виде именно субстехиометрического оксида обусловлено также двумя факторами. Во-первых, дефицит кислорода в слое способствует максимизации барьерных качеств по отношению к диффузии кислорода, так как атомам кислорода тем энергетически выгоднее сохранять свое положение в слоевой структуре, закрепляясь в барьерном слое через образование химических связей с атомами составляющего его материала, чем в большей степени слой недонасыщен реакционной газовой компонентов предварительно процессу термообработки изделия. Во-вторых, из техники известно, что адгезия кислородосодержащего барьерного слоя к серебросодержащему функциональному слою, отражающему инфракрасное излучение, тем выше, в чем большей степени барьерный слой является металлическим вблизи внешней по отношению к стеклянной подложке стороне серебросодержащего функционального слоя. Использование барьерного слоя в виде чистого металла вне субстехиометрического включения кислорода, тем не менее, не возможно в рамках задачи реализации технического результата настоящего изобретения, поскольку активное окисление в ходе термообработки полностью металлических барьерных слоев ведет, наряду со значительным увеличением светопропускания, к существенному и явно видимому изменению цвета стекла с покрытием, в результате чего теряется возможность обеспечения необходимого насыщенного серебристого оттенка изделия в случае светоотражения с поверхности стеклянной подложки со стороны, противоположной стороне, на которую нанесено тонкопленочное энергоэффективное оптическое покрытие, достигаемого в широком диапазоне углов наблюдения и характеризуемого следующими параметрами оттенка отражения в цветовых квазикоординатах а*/b* международного стандарта CEILAB (D65/10°): а* от -5 до -0,5, и b* от -5,2 до 2,5.

Необходимость использования так называемого укрывного слоя, нанесенного после барьерного слоя, содержащего субстехиометрический оксид нихрома Ni-Cr-O, вызвана требованием к защите безкислородного и осажденного в условиях дефицита кислорода слоев серебра Ag и нихрома соответственно от частичного или полного разрушения при контакте с кислородосодержащими радикалами при последующем осаждении оксидированных диэлектрических слоев тонкопленочного оптического энергосберегающего покрытия в ходе реакционного взаимодействия с кислородом и образования пористой структуры, что, в свою очередь, приводит к резкому уменьшению коэффициентов пропускания видимого света и уменьшению коэффициента отражения в инфракрасной области спектра. Укрывной слой должен быть также частично барьерным по отношении к диффузии кислорода в направлении проводящих металлических слоев, в данном случае отражающего ИК-излучение слоя серебра, в той степени, чтобы обеспечивать ингибицию диффузии кислорода в ходе осаждения наносимых после него слоев вглубь ранее осажденной части слоевой структуры, и состоять из другого, менее активного металла, оксидированного с целью минимизации итогового дополнительного снижения коэффициентов светопрозрачности и теплоотражения. Аналогично, для минимизации итогового дополнительного снижения коэффициентов светопрозрачности и теплоотражения изделия, этот слой должен состоять из материала, максимально близкого по своим показателям рефракционного индекса и коэффициента экстинкции к предшествующему ему контактному слою, считая от подложки наружу. Исходя из приведенных критериев, в качестве материала первого укрывного слоя тонкопленочного оптического энергосберегающего покрытия изделия был выбран оксид легированного алюминием цинка Zn-Al-O, соответствующий представленным выше требованиям.

При этом для обеспечения эффекта спектрального уширения, дающего возможность достижения требуемого оттенка внешнего отражения изделия наряду с сохранением эффекта интерференционного переизлучения между проводящими металлическими отражающими по отношению к ИК-излучению слоями серебра, сдвоенная высокоселективная структура построения тонкопленочного покрытия изделия в виде двух последовательных серий слоев «контактный слой - каталитический слой -отражающий ИК-излучение слой серебра - барьерный слой» разделяется достаточно толстым оптически прозрачным диэлектрическим слоем, общепринято называемым промежуточным, толщина которого в общем случае составляет несколько десятков нанометров в зависимости от степени эффекта спектрального уширения, которое требуется достичь. В рамках настоящего изобретения, исходя из нижеприведенных условий, в качестве материала промежуточного слоя был выбран субстехиометрический нитрид алюминия Al-N. Выбор алюминия в качестве металлической компоненты указанного субстехиометрического нитрида обусловлен наилучшей адгезией результирующего материала к алюминий-содержащим окружающим его околосеребрянным слоям, т.е. первому укрывному слою, содержащему оксид легированного алюминием цинка Zn-Al-O, со стороны оптически прозрачной стеклянной подложки, и второму контактному слою, содержащему оксид легированного оловом цинка Zn-Sn-O, с другой стороны, наружной относительно оптически прозрачной стеклянной подложки, за счет образования алюминий-алюминиевых металлических связей. Одновременно с этим, как было эмпирически показано, использование данной металлической компоненты материала слоя способствует максимизации, для вышеуказанного диапазона толщин этого слоя, причины выбора которых будут приведены далее, функции спектрального уширения всей результирующей слоевой структуры при прохождении сквозь нее внешнего электромагнитного излучения. При этом, использование слоя в виде субстехиометрического нитрида обеспечивает данному слою необходимые барьерные качества, связанные с характерным для субстехиометрических нитридов алюминия сниженным коэффициентом диффузии сквозь осажденный слой реакционных компонент из вышележащих, внешних по отношению к данному слою соотносительно подложке слоев, как правило, приобретающих повышенную диффузионную подвижность с тепловой энергией в ходе нагрева подложки при термической обработке - прежде всего, атомов кислорода из оксидных слоев. Это, в свою очередь, предотвращает поступление реакционных радикалов к нижележащему относительно промежуточного слоя субстехиометрического нитрида алюминия Al-N слою отражающего ИК-излучение серебра Ag, за счет чего может происходить как спровоцированная выходом индуцированных напряжений дефолиация слоев покрытия в целом, так и локальная, инициированная реакционными процессами на диффундирующих радикалах агрегация проводящих слоев тонкопленочного оптического покрытия, за счет чего будет наблюдаться деградация тонкопленочного покрытия в ходе термообработки, выраженная в его помутнении.

Как уже отмечалось выше, для реализации качеств высокоселективности изделия, слоевая структура тонкопленочного покрытия изделия выполняется по схеме платформы с двумя входящими в состав покрытия слоями, отражающими ИК-излучение и содержащими серебро, разделенными керамическими слоями. По этой причине, выбранная схема построения тонкопленочного оптического энергосберегающего покрытия изделия предполагает повторение общей структуры последовательно следующих друг за другом материалов в случае отражающих ИК-излучение слоев, содержащих серебро Ag, и окружающих их слоев диэлектриков. Для минимизации эффекта снижения коэффициента светопрозрачности изделия за счет увеличения общей совокупной толщины поглощающих электромагнитное излучение видимого диапазона длин волн электропроводящих металлических слоев, в роли которых в слоевой структуре термоустойчивого высокоселективного энергосберегающего покрытия серебристого цвета на стекле выступают два отражающих ИК-излучение слоя серебра Ag, второй контактный слой, второй каталитический слой, второй отражающий ИК-излучение слой, второй барьерный слой и второй укрывной слой должны состоять из материалов, максимально близкого по своим показателям рефракционных индексов и коэффициентов экстинкции к первому контактному слою, первому отражающему ИК-излучение слою и первому укрывному слою соответственно. Кроме того, второй контактный слой покрытия должен обеспечивать надежную адгезию всей повторяющейся структуры второго отражающего ИК-излучение слоя и окружающих его диэлектрических слоев - второго контактного и второго каталитического слоев со стороны оптически прозрачной стеклянной подложки и второго барьерного слоя со стороны противоположной стороне расположения оптически прозрачной стеклянной подложки - к уже осажденной части структуры тонкопленочных слоев покрытия. Исходя из приведенных требований к материалам повторяющейся структуры - второго отражающего ИК-излучение слоя и окружающих его второго контактного, второго каталитического и второго барьерного диэлектрических слоев - в качестве материалов второго контактного, второго каталитического, второго отражающего ИК-излучение и второго барьерного слоев были выбраны материалы, составляющие соответствующие, ранее следующие, если считать со стороны стеклянной подложки, слои первой части повторяющейся высокоселективной структуры тонкопленочного термоустойчивого энергосберегающего покрытия - первого контактного, первого каталитического, первого отражающего ИК-излучение и первого барьерного слоев: в качестве материала второго контактного слоя, наносимого поверх и непосредственно контактирующего с предыдущим относительно поверхности стеклянной подложки промежуточным слоем, содержащим субстехиометрический нитрид алюминия Al-N, используется оксид легированного оловом цинка Zn-Sn-O; материалом последующего второго каталитического слоя является оксид легированного алюминием цинка Zn-Al-O; в качестве материала следующего затем второго отражающего ИК-излучение слоя используется серебро Ag; в качестве материала следующего слоя, являющегося вторым барьерным слоем, используется субстехиометрический оксид нихрома Ni-Cr-O.

Необходимость включения в слоевую структуру описываемого покрытия поглощающего слоя, в качестве которого выступает слой субстехиометрического нитрида вольфрама W-N, связана с тем, что, поскольку в ходе термообработки изделия происходит удержание и насыщение кислородом, диффундирующим сквозь слоевую структуру покрытия, барьерных материалов-кислородопоглотителей, выбранных в качестве материалов слоевой структуры для защиты изделия от деградации в ходе термообработки при достижении атомами кислорода из атмосферы и близлежащих оксидных слоев, а также реакционными радикалами из подложки, проводящих функциональных ИК-отражающих слоев серебра Ag и соприлегающих с ними каталитических слоев, слоевая структура покрытия совокупно демонстрирует результирующее увеличение величины пропускания по отношению к видимому диапазону длин волн электромагнитного излучения с сопутствующим, зачастую существенным, смещением положения по цветовым квазикоординатам а*/b* стандарта CEILAB (D65/10°) колориметрии в светоотражении с поверхности стеклянной подложки со стороны, противоположной стороне, на которую нанесено тонкопленочное энергоэффективное оптическое покрытие, достигающим свыше 10 единиц по каждой из осей двухмерного колориметрического квазипространства. В результате, для минимизации указанного эффекта, и с целью контроля уровня смещения баланса светопропускания/поглощения слоевой структуры покрытия в результате термообработки в диапазоне, обеспечивающем возможность достижения желаемого насыщенного серебристого оттенка светоотражения со стороны, противоположной стороне, на которую нанесено тонкопленочное энергоэффективное оптическое покрытие, в широком диапазоне углов наблюдения, а также для юстировки величины смещения положения по цветовым квазикоординатам а*/b* стандарта CEILAB (D65/10°) колориметрии светоотражения изделия в ходе термообработки, после второй слоевой группы высокоселективной энергоэффективной тонкопленочной конструкции, состоящей из второго ИК-отражающего серебряного слоя и соприлегающих ему второго контактного, второго каталитического и второго барьерного слоев, непосредственно поверх второго барьерного слоя, содержащего субстехиометрический оксид нихрома Ni-Cr-O, наносится обеспечивающий избыточное поглощение в видимом диапазоне длин волн электромагнитного излучения слой, в качестве материала которого в рамках настоящего изобретения был выбран субстехиометрический нитрид вольфрама W-N, и который традиционно называется поглощающим слоем. Выбор вольфрама в качестве металлической компоненты материала поглощающего слоя связан с тем, что данный металл обладает оптимальными оптическими характеристиками с точки зрения баланса индекса рефракции и коэффициента экстинкции, достигающими значений 3,774 и 2,634 единиц на длине волны 0,77 мкм соответственно. За счет этого, при использовании вольфрама в качестве металлической компоненты материала поглощающего слоя достигается оптимальный уровень требуемого поглощения в видимой части спектра электромагнитного излучения уже на толщинах поглощающего слоя, которые будут достаточно малы, чтобы избежать существенного ступенчатообразного спада светопропускания изделия, в том числе в ходе его термообработки, за счет протекания паразитных процессов интерференционного характера при преодалении электромагнитным излучением всей совокупности слоев тонкопленочной структуры. Одновременно с этим также реализуется эффект компенсации спектрального уширения в диапазоне длин волн порядка 380-810 нм, за счет чего включение слоя данного материала в слоевую структуру покрытия не вносит прямого искажения в поведение спектральных кривых пропускания и отражения изделия, в ходе сопутствующей стабилизации положения по цветовым квазикоординатам а*/b* стандарта CEILAB (D65/10°) колориметрии светоотражения в светоотражении с поверхности стеклянной подложки со стороны, противоположной стороне, на которую нанесено тонкопленочное энергоэффективное оптическое покрытие изделия в ходе термообработки. При этом, осаждение слоя в виде субстехиометрического нитрида обеспечивает данному слою необходимые барьерные качества, связанные с характерным для субстехиометрических нитридов вольфрама сниженным коэффициентом диффузии сквозь осажденный слой реакционных компонент из вышележащих, внешних по отношению к данному слою соотносительно подложке слоев, как правило приобретающих повышенную диффузионную подвижность с тепловой энергией в ходе нагрева подложки при термической обработке - прежде всего, атомов кислорода, приходящего в ходе процесса термообработки с атмосферы.

Второй укрывной слой, нанесенный непосредственно поверх поглощающего слоя субстехиометрического нитрида вольфрама W-N, и содержащий субстехиометрический нитрид алюминия Al-N, необходим в связи с требованием к защите безкислородного и осажденного в условиях дефицита кислорода вторых слоев серебра Ag и нихрома соответственно от частичного или полного разрушения при контакте с кислородосодержащими радикалами и образовании в результате этого контакта пористой структуры, что, в свою очередь, приводит к резкому уменьшению коэффициентов пропускания видимого света и уменьшению коэффициента отражения в инфракрасной области спектра. При этом, второй укрывной слой должен содержать эффективно барьерный по отношении к диффузии кислорода в направлении проводящих металлических слоев материал, чтобы обеспечивать ингибицию диффузии кислорода в ходе термообработки вглубь ранее осажденной части слоевой структуры. Он, кроме того, должен состоять из материала, обладающего показателем преломления n порядка от 1,8 до 2,3 с тем, чтобы не оказывать отрицательного минимизирующего эффекта на качества "эффекта просветления", проявляемые первым слоем, прилегающем к поверхности стеклянной подложки изделия, содержащего субстехиометрический нитрид легированного алюминием кремния Si-Al-N, за счет того, что поглощение света в тонкопленочном слое Si-Al-N крайне мало по сравнению с полупрозрачными слоями последующего осаждаемого тонкопленочного металла, в ходе прохождения электромагнитного излучения видимого диапазона длин волн сквозь всю толщу тонкопленочной слоевой структуры термоустойчивого высокоселективного энергоэффективного покрытия изделия, нанесенного на оптически прозрачную стеклянную подложку. Аналогично, для минимизации итогового дополнительного снижения коэффициентов светопрозрачности и теплоотражения изделия, этот слой должен состоять из материала, максимально близкого по своим показателям рефракционного индекса и коэффициента экстинкции к промежуточному слою, содержащему субстехиометрический нитрид алюминия Al-N. Исходя из приведенных критериев, в качестве материала второго укрывного слоя тонкопленочного оптического энергосберегающего покрытия изделия был выбран материал, аналогичный использовавшемуся для формирования промежуточного слоя - субстехиометрический нитрид алюминия Al-N. Помимо того, что слой данного материала соответствует представленным выше требованиям, он также, как было эмпирически определено, обеспечивает, при толщине слоя, находящейся в допустимом интервале значений, причины установления которого описаны далее, эффективную механическую, а также, за счет своих барьерных качеств, химическую защиту всей структуры ранее нанесенных слоев тонкопленочного оптического энергосберегающего покрытия изделия. По этой причине, данный слой, помимо того, что он выполняет роль второго укрывного слоя, является также одновременно и защитным слоем для обеспечения хемомеханической защиты всей ранее перечисленной структуры слоев. Вместе с тем, он, однако, не проявляет требуемого уровня качеств препятствования распространению трещин (ПРТ), необходимого для надлежащей защиты слоевой структуры изделия от распространения трещин в ходе первоначальной концентрации и последующей релаксации напряжений на границах индивидуальных слоев отдельных материалов в ходе процессов температурной обработки, связанных с резким изменением температуры подложки, например, в ходе термической закалки, заключающейся в быстром нагреве и последующем резком охлаждении изделия.

По этой причине, для предотвращения распространения трещин и связанного с этим механического повреждения всей структуры ранее описанных слоев тонкопленочного оптического энергосберегающего покрытия изделия поверх них нанесен внешний «ПРТ»-слой, содержащий оксид легированного цинком олова Zn-Sn-O. Выбор Zn-Sn-O в качестве материала внешнего слоя основан на следующих, относящихся к функциональным качествам данного слоя, требованиях. Данный слой должен обладать требуемыми качествами препятствования распространению трещин (ПРТ) по отношению к осажденной предварительно ему части слоевой структуры покрытия в ходе релаксации внутренних относительно описываемой слоевой структуры напряжений, индуцируемых в ходе процессов термообработки, и, соответственно, состоять из оксидов металлов или сплавов металлов выбранных из группы, состоящей из Ti, Zn, Sn, In, Zr, Cr, Nb, и Та. Выбор цинка в качестве основной металлической компоненты указанного оксида биметаллического сплава обусловлен оптимальной адгезией при обеспечении требуемых «ПРТ»-качеств результирующего материала к алюминий-содержащему второму укрывному слою второго серебряного слоя, отражающего ИК-излучение. Наконец, внешний слой должен, наряду с вышеизложенными требованиями, обладать коэффициентом экстинкции к порядка от 1,9 до 2,1 при коэффициенте преломления п в пределах от 2,01 до 2,08 с тем, чтобы не оказывать отрицательного минимизирующего эффекта на качества "эффекта просветления", проявляемые первым слоем, прилегающем к поверхности стеклянной подложки изделия, и содержащим субстехиометрический нитрид легированного алюминием кремния Si-Al-N, за счет того, что поглощение света в тонкопленочном слое Si-Al-N очень мало по сравнению с полупрозрачными слоями последующего осаждаемого тонкопленочного металла, в ходе прохождения электромагнитного излучения видимого диапазона длин волн сквозь всю толщу тонкопленочной слоевой структуры термоустойчивого высокоселективного энергоэффективного покрытия изделия, нанесенного на оптически прозрачную стеклянную подложку; а также для реализации эффекта смещения спектра отражения изделия со стороны стеклянной подложки, противоположной стороне, на которую нанесено тонкопленочное энергоэффективное оптическое покрытие, в видимом диапазоне длин волн электромагнитного излучения к области порядка 390-780 нм через соответствующую юстировку индивидуальных толщин группы слоев, соприлегающих с первым и вторым функциональными слоями серебра Ag в пределах величин, описываемых ниже - а именно: первых и вторых контактных, каталитических и барьерных слоев, содержащих оксид легированного оловом цинка Zn-Sn-O, оксид легированного алюминием цинка Zn-Al-O и субстехиометрический оксид нихрома Ni-Cr-О соответственно. Исходя из совокупности всех вышеперечисленных требований, предъявляемых к материалу внешнего «ПРТ»-слоя тонкопленочного оптического энергосберегающего покрытия изделия, в качестве материала внешнего слоя был выбран оксид легированного цинком олова Zn-Sn-O, как единственный одновременно отвечающий всем представленным требованиям материал.

Выбор толщины промежуточного слоя, содержащего субстехиометрический нитрид алюминия Al-N, составляющей от 57 нм до 68 нм, определяется двумя основными условиями: толщина данного слоя должна, с одной стороны, быть не меньше величины, кратной четверти длины волны, приходящейся на середину пиковой зоны инфракрасной части спектра солнечного излучения, для того, чтобы было возможно обеспечение эффекта интерференционного затухания в ходе переизлучения между разделенными промежуточным слоем оксида легированного цинком олова отражающими ИК-излучение слоями серебра Ag, приводящего к резкому снижению пропускания изделием электромагнитного излучения при переходе от видимой к ближней ИК - зоне спектра солнечного излучения и, как результат, снижению коэффициента прямого пропускания солнечного излучения Tsol до величины менее 32% с сопутствующим увеличением коэффициента селективности изделия S до величины не менее 1,384 единиц. С другой стороны, толщина промежуточного слоя должна быть не больше половины величины, кратной хотя бы как минимум одной из длин волн излучения видимого диапазона спектра, соответствующих цветовому восприятию человеческого зрения, характеризуемому по оси а* цветовой дифференциации зеленый/красный квазикоординатной сетки международного стандарта CEILAB (D65/10°) значением, лежащим в пределе от -5 до -0,5 относительных единиц, для обеспечения серебристого цвета отражения поверхности стеклянной подложки со стороны, противоположной стороне, на которую нанесено тонкопленочное энергоэффективное оптическое покрытие, за счет отсутствия вклада в результирующее положение по цветовым квазикоординатам красной компоненты, из-за которой итоговый цвет будет восприниматься смещенным в фиолетовую часть видимого спектра по УФ-границе. Исходя из этих двух противоречивых требований, был определен диапазон допустимых значений толщины промежуточного слоя, содержащего субстехиометрический нитрид алюминия Al-N, составляющий от 57 нм до 68 нм.

В свою очередь выбор толщины первого прилегающего к поверхности подложки слоя, содержащего субстехиометрический нитрид легированного алюминием кремния Si-Al-N, составляющей от 17 нм до 21 нм, также определяется двумя основными условиями: с одной стороны толщина этого слоя не должна быть меньше предельно допустимого граничного значения, начиная с которого наблюдается "эффект просветления", обеспечиваемый материалом слоя, выраженный в степени достаточной для обеспечения всему набору слоев соответствующих толщин тонкопленочного термоустойчивого высокоселективного энергосберегающего покрытия на стеклянной подложке уровня светопрозрачности, характеризуемого коэффициентом пропускания видимого излучения Tvis, составляющим не менее 42%. С другой стороны, толщина первого прилегающего к поверхности подложки слоя, содержащего субстехиометрический нитрид легированного алюминием кремния Si-Al-N, не должна превышать также предельно допустимого значения по верхней границе, начиная с которого концентрация внутренних напряжений от дефектов поликристаллической решетки мелкодисперсной структуры материала слоя, в том числе индуцируемых в ходе процессов термической обработки изделия при сравнительно быстром нагреве подложки и ее последующем резком остывании, будет превалировать над ПРТ качествами слоя, что приведет к растрескиванию отражающих инфракрасное излучение слоев, содержащих серебро Ag, и, в общем случае, последующей механической деградации и последующему частичному или полному деламинированию всего набора тонкопленочных слоев термоустойчивого высокоселективного энергосберегающего покрытия с поверхности стеклянной подложки. Исходя из этих двух противоречивых требований, был определен диапазон допустимых значений толщины первого прилегающего к поверхности подложки слоя, содержащего субстехиометрический нитрид легированного алюминием кремния Si-Al-N, составляющий от 17 нм до 21 нм.

При этом отношение толщины слоя, содержащего субстехиометрический нитрид легированного алюминием кремния Si-Al-N, к совокупной толщине второго укрывного слоя, содержащего субстехиометрический нитрид алюминия Al-N, и внешнего слоя, содержащего оксид легированного цинком олова Zn-Sn-O, должно находиться в пределе от 0,3 до 0,7. Как было экспериментально установлено, при отношении толщин указанных слоев, составляющем менее 0,3 (при толщине первого прилегающего к поверхности подложки слоя, содержащего субстехиометрический нитрид легированного алюминием кремния Si-Al-N, соответствующей диапазону, границы которого и причины их выбора указаны выше) совокупная толщина внешнего слоя, содержащего оксид легированного цинком олова Zn-Sn-O, и второго укрывного слоя, содержащего субстехиометрический нитрид алюминия Al-N, достигает предельно допустимой величины, на которой начинают наблюдаться нарушения «эффекта просветления» слоя субстехиометрического нитрида легированного алюминием кремния Si-Al-N за счет «паразитного» интерференционного затухания излучения длин волн соответствующего диапазона при прохождении ими материалов второго укрывного и внешнего «ПРТ»- слоев, содержащих субстехиометрический нитрид алюминия Al-N, и оксид легированного цинком олова Zn-Sn-O соответственно, слишком большой совокупной толщины. Одновременно с этим было экспериментально установлено, что при соотношении толщины слоя, содержащего субстехиометрический нитрид легированного алюминием кремния Si-Al-N, к совокупной толщине второго укрывного слоя, содержащего субстехиометрический нитрид алюминия Al-N, и внешнего слоя, содержащего оксид легированного цинком олова Zn-Sn-O, превышающем значение в 0,7 (при толщине первого прилегающего к поверхности подложки слоя, содержащего субстехиометрический нитрид легированного алюминием кремния Si-Al-N, соответствующей диапазону, границы которого и причины их выбора указаны выше), совокупная толщина внешнего слоя, содержащего оксид легированного цинком олова Zn-Sn-O, и второго укрывного слоя, содержащего субстехиометрический нитрид алюминия Al-N, становиться слишком мала для единовременного обеспечения всего комплекса требуемых качеств, ожидаемых от данной пары слоев в составе слоевой структуры изделия: надежной хемомеханической защиты по отношению ко второму отражающему ИК-излучение слою серебра Ag, достаточных барьерных качествах по отношению к агрессивной кислотной внешней среде и процессу диффузии кислорода и реакционных радикалов из внешней среды в ходе процесса термообработки изделия, а также «ПРТ»-качеств защиты всей тонкопленочной слоевой структуры термоустойчивого высокоселективного энергосберегающего покрытия на стеклянной подложке.

Совокупная толщина двух отражающих инфракрасное излучение слоев тонкопленочного термоустойчивого высокоселективного энергосберегающего покрытия изделия, содержащих серебро Ag, юстируется таким образом, чтобы поверхностное омическое сопротивление изделия не превышало 2,19 Ом/квадрат, и только в этом случае реализуется совокупный баланс между излучательной способностью изделия, с коэффициентом излучательной способности Е не превышающим 2,4%, и величиной коэффициента пропускания электромагнитного излучения видимого диапазона длин волн Тvis, составляющей не менее 42%, в результате чего изделие обладает качествами высокой селективности, выражающимися в достижении коэффициента селективности S не менее 1,384. При этом, отношение толщины первого слоя, отражающего ИК излучение, содержащего серебро Ag, к толщине второго слоя, отражающего ИК излучение, содержащего серебро Ag, должно быть в диапазоне от 0,21 до 0,38. Нижний из указанных пределов связан с тем, что, как было экспериментально показано, только при значениях отношения между толщиной первого слоя, отражающего ИК излучение, содержащего серебро Ag, и толщиной второго слоя, отражающего ИК излучение, содержащего серебро Ag, больше 0,21 противофазное резонансное затухание на длинах волн ближней ультрафиолетовой области не будет сказываться на смещении оттенка отражения изделия со стороны поверхности стеклянной подложки, противоположной стороне, на которую нанесено тонкопленочное энергоэффективное оптическое покрытие, по оси а* цветовой дифференциации зеленый/красный квазикоординатной сетки международного стандарта CEILAB (D65/10°) в направлении больших значений, соответствующих красным оттенкам человеческого цветовосприятия, с сохранением возможности достижения положения по оси а* колориметрических квазикоординат, соответствующего значениям, не превышающим -0,5 относительных единиц, что согласуется с техническим результатом настоящего изобретения. Одновременно с этим, отношение толщины первого слоя, отражающего ИК излучение, содержащего серебро Ag, к толщине второго слоя, отражающего ИК излучение, содержащего серебро Ag, не должно превышать 0,38 с тем, чтобы интерференционный резонансный пик, приходящийся на видимую часть спектра электромагнитного излучения, при переизлучении между серебряными слоями высокоселективной платформы продукта с двумя отражающими ИК-излучение слоями наблюдался на длине волны не больше половины величины, кратной как минимум одной из длин волн излучения видимого диапазона спектра, соответствующих цветовому восприятию человеческого зрения, характеризуемому по оси b* цветовой дифференциации желтый/синий квазикоординатной сетки международного стандарта CEILAB (D65/10°) значением, лежащим в пределе от -5,2 до +2,5 относительных единиц, для обеспечения насыщенного серебристого цвета отражения поверхности стеклянной подложки со стороны, противоположной стороне, на которую нанесено тонкопленочное энергоэффективное оптическое покрытие во всем диапазоне углов наблюдения относительно нормали к поверхности подложки.

При этом отношение толщины первого барьерного слоя, который содержит субстехиометрический оксид нихрома Ni-Cr-O, к совокупной толщине первого контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, и первого каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, и отношение толщины второго барьерного слоя, который содержит субстехиометрический оксид нихрома Ni-Cr-O, к совокупной толщине второго контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, и второго каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, должны составлять не менее 0,19 для того, чтобы паразитное дополнительное остаточное переизлучение между этими двумя функциональными группами слоев высокоселективной платформы изделия с двумя отражающими ИК-излучение тонкопленочными слоями не оказывало смещающего влияния на баланс положения по цветовым координатам квазикоординатной сетки международного стандарта CEILAB (D65/10°) а* и b*, достигаемый юстировкой отношения толщин отражающих ИК-излучение тонкопленочных слоев покрытия, содержащих серебро Ag, и толщины промежуточного слоя, содержащего субстехиометрический нитрид алюминия Al-N в рамках указанных и объясненных выше пределов, что обеспечивает бронзовый цвет отражения поверхности стеклянной подложки со стороны, противоположной стороне, на которую нанесено тонкопленочное энергоэффективное оптическое покрытие. Кроме того, эмпирически было выявлено, что отношения толщины первого барьерного слоя, который содержит субстехиометрический оксид нихрома Ni-Cr-O, к совокупной толщине первого контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, и первого каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, и толщины второго барьерного слоя, который содержит субстехиометрический оксид нихрома Ni-Cr-O, к совокупной толщине второго контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, и второго каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, также не должны, с другой стороны, превышать значения 0,52, для того, чтобы также исключить влияние паразитного дополнительного остаточного переизлучения между этими двумя функциональными группами слоев высокоселективной платформы изделия с двумя отражающими ИК-излучение тонкопленочными слоями на эффект спектрального уширения от промежуточного слоя, содержащего субстехиометрический нитрид алюминия Al-N.

Одновременно с этим, отношение толщины второго барьерного слоя, который содержит субстехиометрический оксид нихрома Ni-Cr-O, к толщине первого барьерного слоя, содержащего субстехиометрический оксид нихрома Ni-Cr-O, должно лежать в пределах от 0,4 до 11,6. Нижняя граница данного диапазона связана с тем, что при отношении толщины второго барьерного слоя, который содержит субстехиометрический оксид нихрома Ni-Cr-O, к толщине первого барьерного слоя, содержащего субстехиометрический оксид нихрома Ni-Cr-O, меньше 0,4, будут проявляться избыточные резонансные эффекты на спектре пропускания электромагнитного излучения в ближнем инфракрасном диапазоне длин волн порядка 900-1200 нм и видимом диапазоне длин волн порядка 400-750 нм, что, в свою очередь, будет приводить к снижению коэффициента селективности S итогового изделия через повышение коэффициента прямого пропускания инфракрасной составляющей солнечного излучения TIR за счет обратной компенсации интерференционных процессов, протекающих при последовательном преодолении двух наноразмерных слоев серебра Ag попадающим на покрытие излучением, наряду с одновременным снижением светопропускания всей совокупной тонкопленочной слоевой структурой описываемого изделия в видимом диапазоне длин волн Tvis за счет сопутствующего увеличения вклада паразитного поглощения в данном диапазоне со стороны барьерных, содержащих субстехиометрический оксид нихрома Ni-Cr-O слоев. Вместе с тем, верхняя граница диапазона допустимого отношения толщины второго барьерного слоя, который содержит субстехиометрический оксид нихрома Ni-Cr-O, к толщине первого барьерного слоя, содержащего субстехиометрический оксид нихрома Ni-Cr-O, равная 11,6, выбрана исходя из того, что, как было эмпирически определено, при отношении превышающем данное значение, толщина второго барьерного слоя, содержащего субстехиометрический оксид нихрома Ni-Cr-O, становится настолько велика, что это приводит к индуцированию паразитных напряжений на границе данного слоя и лежащего непосредственно под ним относительно стеклянной подложки изделия второго слоя, отражающего инфракрасное излучение, который содержит серебро Ag. За счет этого происходит деградация адгезионных качеств между соответствующими слоями - а именно вторым отражающим ИК-излучение слоем, содержащим серебро Ag, и вторым барьерным слоем, содержащим субстехиометрический оксид нихрома Ni-Cr-O - в результате чего ухудшается уровень общей механической устойчивости всей слоевой структуры тонкопленочного покрытия описываемого изделия по отношению к внешним воздействиям. Последнее также приводит, в частности, к повышенной вероятности дефолиации слоевой структуры тонкопленочного покрытия описываемого изделия на границе между вторым отражающим ИК-излучение слоем, содержащим серебро Ag, и вторым барьерным слоем, содержащим субстехиометрический оксид нихрома Ni-Cr-O, в ходе термического воздействия на изделие, что сказывается на ухудшении качеств термоустойчивости энергосберегающего покрытия на стеклянной подложке, заявленных в качестве одного из технических результатов настоящего изобретения.

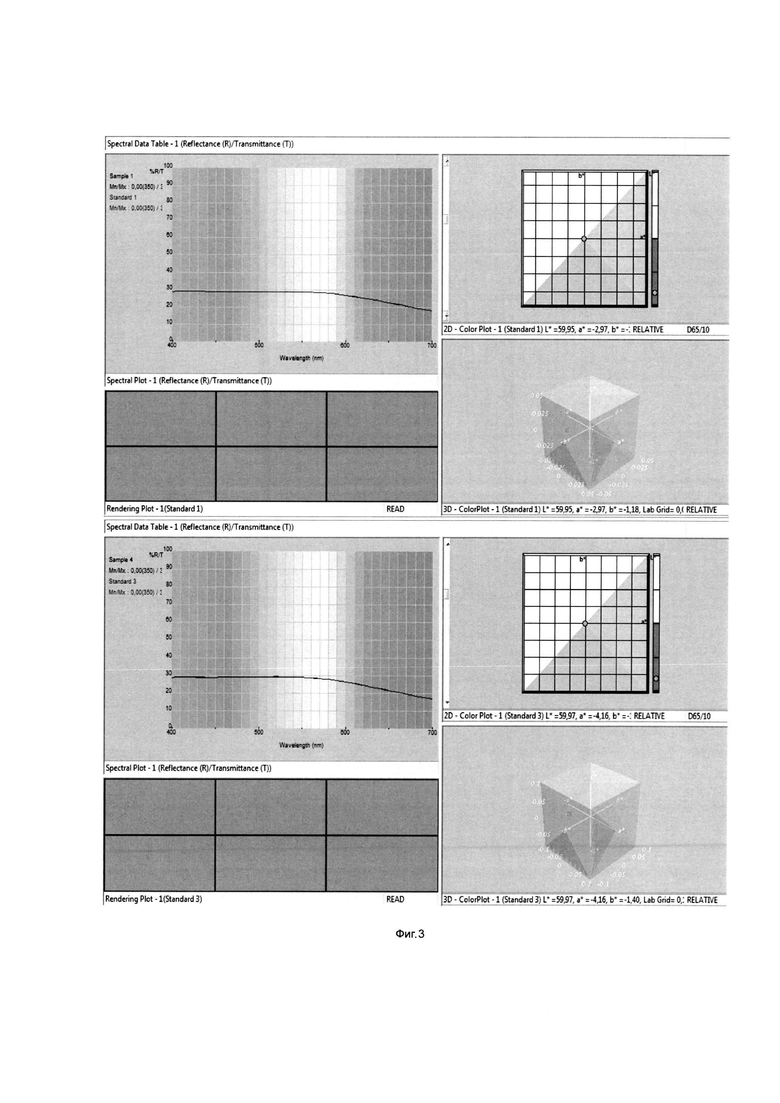

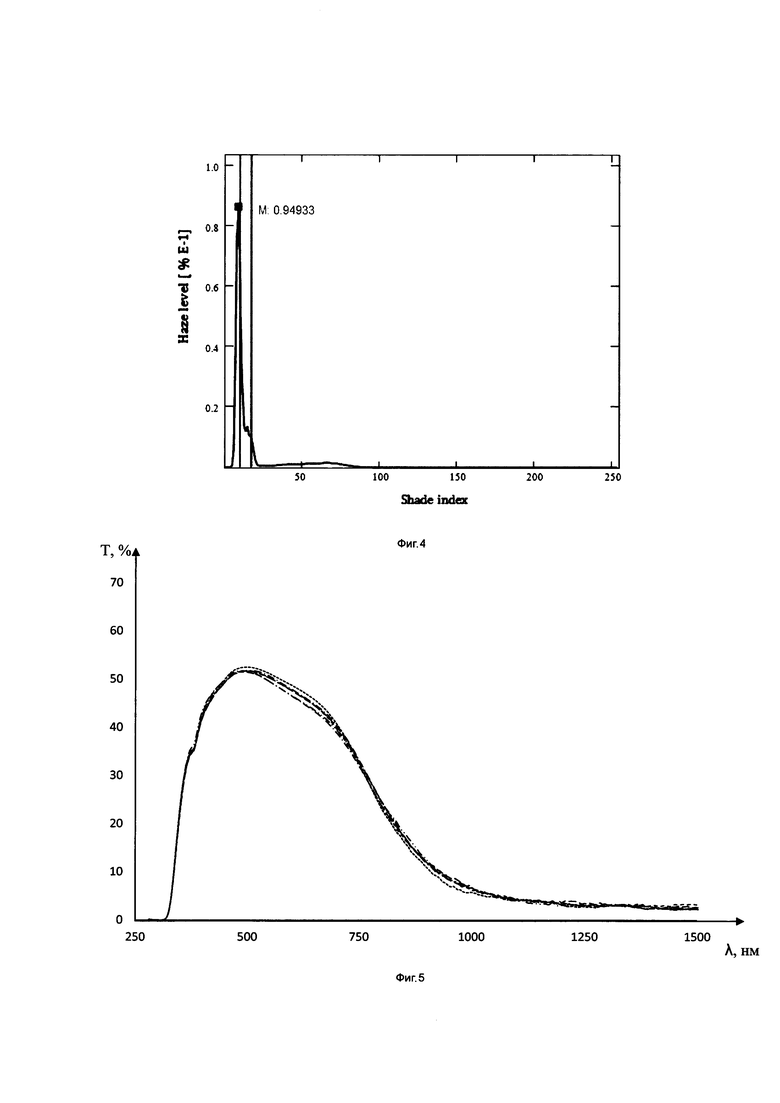

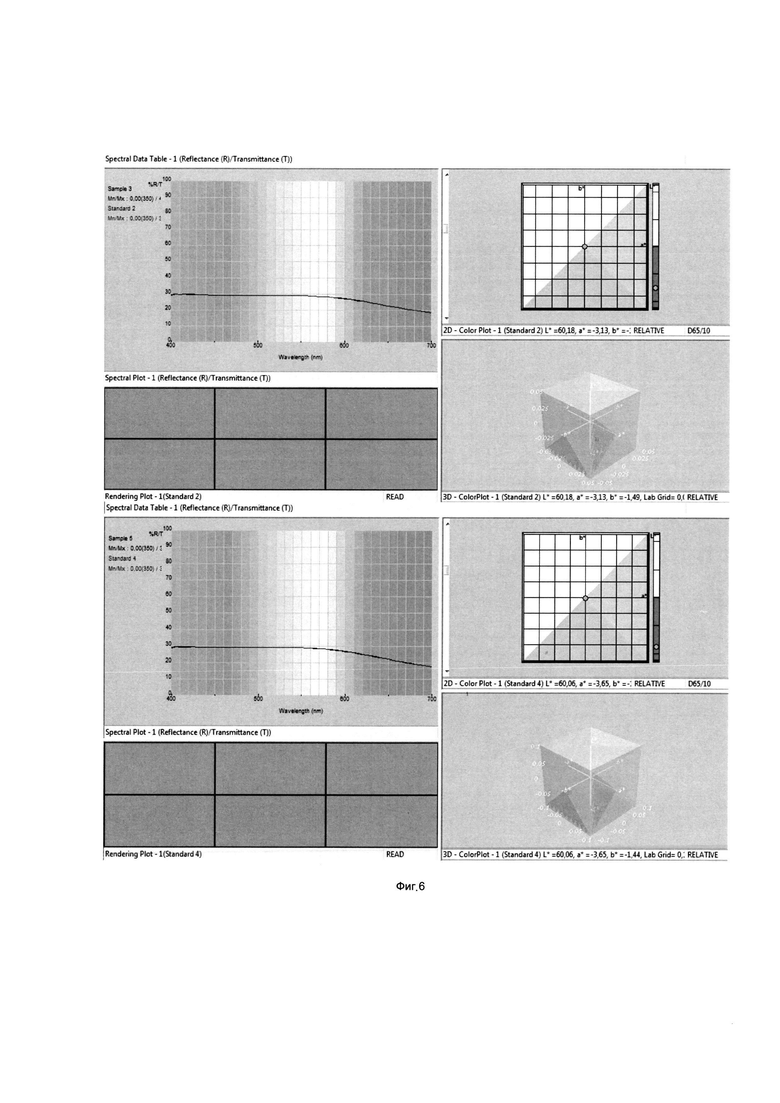

Необходимость поддержания отношений толщины первого контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, к толщине первого каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, а также толщины второго контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, к толщине второго каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, в пределах от 0,18 до 15,65 связана с совокупностью нижеследующих причин. В случае, если отношение толщин индивидуальных слоев в этих двух функциональных группах- последовательности контактного и каталитического слоев - превышает 15,65, толщина контактного слоя будет, очевидно, существенно превалировать на толщиной каталитического слоя. Как было эмпирически выявлено, для случая использования указанных материалов описываемых функциональных слоев - а именно, оксида легированного оловом цинка Zn-Sn-O в качестве материала первого и второго контактных слоев тонкопленочного покрытия и оксида легированного алюминием цинка Zn-Al-O в качестве материала первого и второго каталитических слоев тонкопленочного покрытия - при превышении указанного верхнего предела допустимого отношения толщин слоев, рекристаллизационные процессы в избыточном по своей толщине, в сравнении с каталитическим слоем, контактном слое будет сказываться на эффекте транслирования измененной кристаллической структуры лежащим выше относительно стеклянной подложки изделия каталитическим слоем оксида легированного алюминием цинка Zn-Al-О. Последнее будет, в свою очередь, приводить к потере его непосредственных каталитических качеств обеспечения равномерности роста осаждаемого поверх него относительно стеклянной подложки изделия отражающего ИК-излучение серебряного Ag слоя через последующее транслирование особенностей подвергшейся рекристаллизационным эффектам структуры контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O. Наряду с этим, при отношениях толщины первого контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, к толщине первого каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, а также толщины второго контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, к толщине второго каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, меньших значения нижнего допустимого предела, составляющего 0,18, толщина каталитического слоя будет, очевидно, существенно превалировать над толщиной предлежащего ему относительно стеклянной подложки изделия контактного слоя, что будет негативным образом сказываться на адгезионных качествах контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, за счет индуцирования в слой паразитных, связанных, в основном, с дефектами внедрения, напряжений со стороны идущего поверх него толстого слоя оксида легированного алюминием цинка Zn-Al-O, являющегося каталитическим слоем. В результате, как было выявлено в ходе эмпирических изысканий, пересечение нижнего предела допустимого диапазона отношений толщин описываемых слоев, составляющего 0,18, приводит к регистрации деградации слоевой структуры изделия в ходе термообработки, выраженной в дефолиации обладающего сниженной, по причине перераспределения выше отмечавшихся индуцированных в него паразитных напряжений со стороны толстого каталитического слоя, адгезией контактного слоя Zn-Sn-O с последующей деламинацией всей осаждаемой поверх него тонкопленочной структуры. В результате, исходя требований, проистекающих из вышеизложенных наблюдений, были определены границы допустимого диапазона отношений толщины первого контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, к толщине первого каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, а также толщины второго контактного слоя, содержащего оксид легированного оловом цинка Zn-Sn-O, к толщине второго каталитического слоя, содержащего оксид легированного алюминием цинка Zn-Al-O, лежащего в пределах от 0,18 по нижней границе и до 15,65 по верхней границе.