Настоящее изобретение относится к области тонких неорганических слоев, в частности осаждаемых на подложках. Подложка может быть сделана из стекла, полимера, металла или керамики, предпочтительно из стекла.

Настоящее изобретение более конкретно относится к изделию, содержащему подложку, покрытую тонким прозрачным защитным слоем, в частности слоем твердого материала, придающим упомянутой подложке высокую стойкость к царапанию, низкий коэффициент трения и высокую термостойкость.

Настоящее изобретение также относится к процессу для производства такого изделия и к использованию этого изделия в многочисленных приложениях, в частности в области внутренней отделки, а также в области остекления зданий или транспортных средств.

Стеклянные поверхности имеют высокий коэффициент трения и не являются не очень стойкими к царапанию, за исключением ударопрочных стеклянных поверхностей, в частности химически упрочненного стекла. Однако, такая обработка влечет за собой дополнительные затраты в производственном процессе. Таким образом, должны быть найдены альтернативы.

Изделия, предназначенные для воздействия на инфракрасное излучение, используются в остеклении для управления солнечным светом, предназначенном для уменьшения количества входящей солнечной энергии, и/или в «слабоизлучающем» остеклении, предназначенном для уменьшения количества энергии, рассеиваемой из здания или транспортного средства. Такие изделия содержат по меньшей мере одну подложку, покрытую последовательностью тонких слоев, воздействующих на инфракрасное излучение, содержащей по меньшей мере один функциональный слой. Функциональный слой осаждается по меньшей мере между двумя слоями на основе диэлектрических материалов.

Механическая прочность таких последовательностей слоев зачастую является недостаточной, особенно когда функциональный слой является металлическим слоем на основе серебра (или серебряным слоем). Эта низкая прочность через короткое время приводит к появлению дефектов, таких как царапины, или даже полному или частичному отслоению покрытий во время использования при нормальных условиях. Все дефекты или царапины ухудшают не только эстетический внешний вид покрытой подложки, но также и ее оптические и энергетические свойства.

Патентный документ US 2014/0220360 таким образом описывает процесс для производства стойкого к царапанию покрытого изделия, содержащий стадию термической обработки. После этой термической обработки изделие, покрытое слоем оксида и/или нитрида циркония, легированного медью, в частности оксидом меди, становится стойким к царапанию. Однако было найдено, что покрытие, раскрытое в упомянутом документе, обладает пониженной стойкостью к царапанию без этой термической обработки.

Для некоторых приложений полезно иметь стеклянную подложку, которая имела бы оптимальную стойкость к царапанию без необходимости в термической обработке, например термической закалке.

Таким образом существует потребность в стойких покрытиях с низким коэффициентом трения, которые обеспечивали бы поверхностную защиту упрочняемых изделий, то есть изделий, которые могут или не могут упрочняться против царапин, так, чтобы эта стойкость к царапанию не зависела от какой-либо дополнительной обработки, и особенно от термической обработки, например типа закалки.

Вопреки всем ожиданиям оказалось, что покрытие из смешанного оксида циркония и алюминия эффективно защищает покрытое изделие от царапин без необходимости в подвергании упомянутого покрытого изделия какой-либо последующей обработке, например закалке или изгибу, увеличивая его свойства стойкости к царапанию в противоположность упомянутому ранее предшествующему уровню техники.

В дополнение к этому, другим преимуществом смешанного оксида циркония и алюминия является его прозрачность в отличие от легированного медью оксида циркония.

Одним предметом настоящего изобретения таким образом является изделие, содержащее подложку, которая в частности является прозрачной, которая покрыта по меньшей мере на одной из ее поверхностей, полностью или частично, защитным слоем на основе смешанного оксида циркония и алюминия. Это изделие может также содержать покрытие, расположенное между этим защитным слоем на основе смешанного оксида циркония и алюминия и упомянутой подложкой. Защитный слой предпочтительно является внешним слоем последовательности слоев, покрывающих упомянутую подложку, то есть слоем, который является самым удаленным от подложки.

Настоящее изобретение также относится к изделию, такому как остекление, содержащему подложку, которая предпочтительно является прозрачной, покрытую последовательностью тонких слоев, воздействующих на инфракрасное излучение, содержащей по меньшей мере один функциональный слой и по меньшей мере один защитный слой на основе смешанного оксида циркония и алюминия. Функциональный слой может воздействовать на солнечное излучение и/или на инфракрасное излучение с большой длиной волны.

Функциональные слои осаждаются между покрытиями на основе диэлектрических материалов, которые обычно содержат несколько слоев диэлектрика, позволяющих настраивать оптические свойства последовательности слоев.

Защитный слой осаждается по меньшей мере на часть функционального слоя. Предпочтительно, защитный слой является последним в последовательности слоев.

Настоящее изобретение таким образом заключается не только в предотвращении царапин, но и в предотвращении модификации свойств последовательности слоев, особенно оптических и термических свойств, в том случае, когда подложка подвергается термической обработке, такой как изгиб или закалка.

Изделие в соответствии с настоящим изобретением может быть согнутым или несогнутым и/или закаленным или незакаленным. То есть можно сказать, что оно является способным к закалке и/или изгибу.

Настоящее изобретение также относится к остеклению, в частности к остеклению для транспортного средства или остеклению здания, или к остеклению, включаемому в состав стола, стойки, варочной панели, душевой стенки, перегородки или радиатора, содержащих такое способное к закалке и/или изгибу изделие.

Для целей настоящего изобретения термин «способный к закалке» относится к изделию, которое может или не может быть закалено с целью его использования. Закалка представляет собой дополнительную стадию, которая не является необходимой для использования изделия или для его свойств стойкости к царапанию.

Для целей настоящего изобретения термин «способный к изгибу» относится к изделию, которое может или не может быть изогнуто с целью его использования. Изгиб является необязательной стадией.

Это остекление может использоваться в зданиях и в транспортных средствах, особенно для уменьшения потребности в кондиционировании и/или уменьшения чрезмерного перегрева вследствие постоянно растущей площади остекления в комнатах и салонах транспортных средств, или из соображений безопасности.

Наконец, настоящее изобретение относится к процессу для производства такого изделия, в котором упомянутый защитный слой на основе смешанного оксида циркония и алюминия осаждается:

(i) с помощью магнетронного катодного распыления, в частности путем одновременного распыления оксида циркония и оксида алюминия или путем реактивного распыления с использованием мишени из циркония и алюминия в присутствии O2 или смешанной мишени из оксида циркония и алюминия, или

(ii) с помощью химического осаждения из паровой фазы с использованием подходящего прекурсора на основе циркония и алюминия, или

(iii) с помощью газофазного пиролиза под атмосферным давлением.

Все световые характеристики, представленные в данном описании, получаются в соответствии с принципами и способами, описанными в европейском стандарте EN 410, относящемся к определению световых и солнечных характеристик остекления, используемого в строительстве.

Последовательность слоев осаждается с помощью катодного распыления в магнитном поле (магнетронного процесса). В соответствии с этим выгодным вариантом осуществления все слои последовательности слоев осаждаются с помощью катодного распыления в магнитном поле.

Если не указано иное, упомянутые в настоящем документе толщины являются физическими толщинами, и слои являются тонкими слоями. Термин «тонкий слой» означает слой с толщиной от 0,1 нм до 100 мкм.

В настоящем описании подложка в соответствии с настоящим изобретением рассматривается как расположенная горизонтально. Последовательность тонких слоев осаждается на подложку. Смысл терминов «над» и «под», а также «нижний» и «верхний» соответствует этой ориентации. Если нет конкретных указаний, термины «над» и «под» не обязательно означают, что два слоя и/или покрытия находятся в контакте друг с другом. Когда явно указывается, что слой осаждается «в контакте» с другим слоем или покрытием, это означает, что между этими двумя слоями не может быть других слоев.

Термин «смешанный оксид циркония и алюминия» покрывает не только оксид циркония, легированный металлическим алюминием, но также и оксид алюминия, легированный цирконием, или оксид циркония, легированный содержащим алюминий материалом, таким как оксид алюминия или глинозем, или оксид алюминия или глинозем, легированный оксидом циркония. Предпочтительно защитный слой основан на оксиде циркония, легированном оксидом алюминия.

Смешанный оксид циркония и алюминия может быть чистым или может иметь следы других элементов, такие как следы титана, гафния или кремния. Когда следы присутствуют, они предпочтительно составляют < 1 мас.% по общей массе смешанного оксида циркония и алюминия.

Атомные соотношения алюминия и циркония в защитном слое относительно соотношений всех элементов, отличающихся от кислорода и азота, присутствующих в защитном слое, составляют в порядке увеличивающегося предпочтения больше чем 50%, больше чем 60%, больше чем 70%, больше чем 80%, больше чем 90%, больше чем 95%, больше чем 96%, больше чем 97%, больше чем 98%, больше чем 99%.

Атомное отношение Al/Zr в смешанном оксиде циркония и алюминия в порядке увеличивающегося предпочтения составляет:

- больше чем 0,05, больше чем 0,06, больше чем 0,08, больше чем 0,10, больше чем 0,12, больше чем 0,14, больше чем 0,16, больше чем 0,18, больше чем 0,20, и/или

- меньше чем 0,50, меньше чем 0,45, меньше чем 0,42, меньше чем 0,40, меньше чем 0,38, меньше чем 0,36, меньше чем 0,34, меньше чем 0,32, меньше чем 0,30.

Атомное отношение Al/Zr в смешанном оксиде циркония и алюминия составляет от 0,05 до 0,5, предпочтительно от 0,1 до 0,4, и еще более предпочтительно от 0,2 до 0,3.

Массовые соотношения алюминия и циркония в защитном слое относительно массовых соотношений всех элементов, отличающихся от кислорода и азота, присутствующих в защитном слое, составляют в порядке увеличивающегося предпочтения больше чем 50%, больше чем 60%, больше чем 70%, больше чем 80%, больше чем 90%, больше чем 95%, больше чем 96%, больше чем 97%, больше чем 98%, больше чем 99%.

Массовые соотношения алюминия в защитном слое относительно массовых соотношений всех элементов, отличающихся от кислорода и азота, присутствующих в защитном слое, составляют:

- больше чем 5%, больше чем 10%, больше чем 20%, больше чем 30%, больше чем 40%, больше чем 50%, и/или

- меньше чем 80%, меньше чем 60%, меньше чем 50%, меньше чем 40%, меньше чем 30%, меньше чем 20%.

Массовые соотношения циркония в защитном слое относительно массовых соотношений всех элементов, отличающихся от кислорода и азота, присутствующих в защитном слое, составляют:

- больше чем 10%, больше чем 20%, больше чем 40%, больше чем 50%, больше чем 60%, больше чем 70%, больше чем 80%, и/или

- меньше чем 90%, меньше чем 80%, меньше чем 70%, меньше чем 60%, меньше чем 50%.

Массовое отношение Al/Zr в смешанном оксиде циркония и алюминия в порядке увеличивающегося предпочтения составляет:

- больше чем 0,05, больше чем 0,06, больше чем 0,08, больше чем 0,10, больше чем 0,11, больше чем 0,12, больше чем 0,13, больше чем 0,14, больше чем 0,15, и/или

- меньше чем 3,00, меньше чем 2,80, меньше чем 2,60, меньше чем 2,40, меньше чем 2,20, меньше чем 2,00, меньше чем 1,80, меньше чем 1,60, меньше чем 1,5.

Массовое отношение Al/Zr в смешанном оксиде циркония и алюминия составляет от 0,05 до 3, предпочтительно от 0,1 до 2, и еще более предпочтительно от 0,15 до 1,5.

Измерения атомного отношения и массового отношения выполняются с использованием сканирующего электронного микроскопа с помощью способа EDX.

Толщина защитного слоя в порядке увеличивающегося предпочтения является:

- меньше или равной 100 нм, меньше или равной 50 нм или меньше с35 нм, и/или

- больше равной 2 нм, больше равной 3 нм, больше равной 5 нм, больше равной 10 нм, больше равной 15 нм.

Толщина защитного слоя в порядке увеличивающегося предпочтения составляет от 1 до 100 нм, от 2 до 50 нм, от 5 до 35 нм.

Функциональный слой выбирается из:

- металлического функционального слоя на основе серебра или металлического сплава, содержащего серебро,

- металлического функционального слоя на основе ниобия,

- функционального слоя на основе нитрида ниобия.

Функциональные слои предпочтительно являются металлическими функциональными слоями на основе серебра.

Металлический функциональный слой на основе серебра содержит по меньшей мере 95,0%, предпочтительно по меньшей мере 96,5% и еще более предпочтительно по меньшей мере 98,0 мас.% серебра по массе функционального слоя. Предпочтительно металлический функциональный слой на основе серебра содержит меньше, чем 1,0 мас.% металлов, отличающихся от серебра, по массе функционального металлического слоя на основе серебра.

Толщина функциональных слоев на основе серебра в порядке увеличивающегося предпочтения составляет от 5 до 20 нм, от 8 до 15 нм.

Серебряные слои осаждаются между покрытиями на основе диэлектрических материалов, которые обычно содержат несколько слоев диэлектрика, позволяющих настраивать оптические свойства последовательности слоев. Эти слои диэлектрика также позволяют защитить серебряный слой от химической или механической коррозии. Последовательность тонких слоев таким образом предпочтительно содержит по меньшей мере один функциональный металлический слой на основе серебра, по меньшей мере два покрытия на основе диэлектрических материалов, каждое из которых содержит по меньшей мере один слой диэлектрика, так что каждый функциональный металлический слой расположен между двумя покрытиями на основе диэлектрических материалов.

Покрытия на основе диэлектрических материалов имеют толщину больше чем 15 нм, предпочтительно от 15 до 50 нм и еще более предпочтительно от 30 до 40 нм.

Диэлектрические слои покрытий на основе диэлектрических материалов имеют следующие характеристики, по отдельности или в комбинации:

- они осаждаются с помощью катодного распыления в магнитном поле,

- они выбираются из барьерных диэлектрических слоев, упоминаемых далее как «барьерный слой» или стабилизирующий слой,

- они выбираются из оксидов или нитридов одного или более элементов, выбираемых из титана, кремния, алюминия, олова и цинка,

- они имеют толщину больше чем 5 нм, предпочтительно от 8 до 35 нм.

Термин «барьерный слой» означает слой, сделанный из материала, который способен действовать как барьер для диффузии при высокой температуре кислорода и воды из окружающей атмосферы или из прозрачной подложки в функциональный слой.

Материал, составляющий промежуточный барьерный слой, выбирается из оксидов, нитридов, карбидов, а также их смесей, предпочтительно по меньшей мере одного элемента, выбираемого из группы, содержащей кремний, алюминий, олово, титан, цирконий, гафний, ниобий, тантал и хром.

Барьерные диэлектрические слои могут быть основаны на соединениях кремния и/или алюминия, выбираемых из оксидов, таких как SiO2, нитридов, таких как нитрид кремния Si3N4 и нитриды алюминия AlN, и оксинитридов SiOxNy, оксикарбида кремния SiOxCy, карбида кремния SiC, опционально легированных по меньшей мере одним другим элементом. Барьерные диэлектрические слои также могут быть основаны на оксиде цинка-олова или оксиде олова SnO2, карбиде хрома CrC, карбиде тантала TaC, карбиде титана TiC, карбиде циркония ZrC, нитриде хрома CrN, нитриде тантала TaN, нитриде титана TiN и нитриде циркония ZrN.

Толщина упомянутого барьерного слоя составляет 5-100 нм, предпочтительно 10-50 нм. Толщина упомянутого барьерного слоя составляет по меньшей мере 10 нм и предпочтительно по меньшей мере 20 нм.

Термин «стабилизирующий слой диэлектрика» означает слой, сделанный из материала, который способен стабилизировать интерфейс между функциональным слоем и этим слоем. Стабилизирующие слои диэлектрика предпочтительно основаны на кристаллическом оксиде, в частности на оксиде цинка, опционально легированном по меньшей мере одним другим элементом, таким как алюминий. Стабилизирующий слой (слои) диэлектрика предпочтительно являются слоями оксида цинка.

Стабилизирующий слой (слои) диэлектрика может находиться над и/или под по меньшей мере одним функциональным металлическим слоем на основе серебра или каждым функциональным металлическим слоем на основе серебра, находясь в непосредственном контакте с ним или будучи отделенным барьерным слоем. Стабилизирующий слой, расположенный под функциональным слоем, также упоминается как «смачивающий слой».

Смачивающий слой может быть сделан из диэлектрического материала (i) выбираемого из оксидов, нитридов, карбидов, оксинитридов и оксикарбидов по меньшей мере одного элемента, выбираемого из группы, содержащей кремний, алюминий, олово, титан, цирконий, гафний, ниобий, тантал, цинк и хром, и (ii) отличающегося от материала, составляющего упомянутый промежуточный барьерный слой. Диэлектрический материал, составляющий упомянутый смачивающий слой, выбирается из оксида титана, оксида кремния, нитрида кремния, оксида цинка и оксида цинка-олова. Толщина смачивающего слоя составляет 5-100 нм, предпочтительно 5-20 нм и еще более предпочтительно 5-10 нм.

Защитный слой предпочтительно является последним слоем последовательности слоев, то есть слоем, который является самым удаленным от подложки, покрытой этой последовательностью слоев.

Последовательности слоев могут также содержать барьерные слои, функцией которых является защищать функциональные слои путем предотвращения любого разложения, связанного с осаждением покрытия на основе диэлектрических материалов или с термической обработкой. В соответствии с одним вариантом осуществления последовательность слоев содержит по меньшей мере один барьерный слой, расположенный под и находящийся в контакте с функциональным металлическим слоем на основе серебра, и/или по меньшей мере один барьерный слой, расположенный над и находящийся в контакте с функциональным металлическим слоем на основе серебра.

Среди традиционно используемых барьерных слоев, в частности когда функциональный слой является металлическим слоем на основе серебра, можно упомянуть барьерные слои на основе металла, выбираемого из ниобия Nb, тантала Ta, титана Ti, хрома Cr и никеля Ni, или на основе сплава, получаемого по меньшей мере из двух этих металлов, в частности сплава никеля и хрома (NiCr).

Толщина каждого барьерного верхнего или нижнего слоя предпочтительно составляет:

- по меньшей мере 0,5 нм или по меньшей мере 0,8 нм и/или

- не больше чем 5,0 нм или не больше чем 2,0 нм.

Один пример последовательности слоев, который является подходящим для использования в соответствии с настоящим изобретением, содержит:

- покрытие на основе диэлектрических материалов, расположенное под функциональным металлическим слоем на основе серебра и возможно содержащее по меньшей мере один слой диэлектрика на основе нитрида кремния и/или нитрида алюминия,

- опционально барьерный слой,

- функциональный металлический слой на основе серебра,

- опционально барьерный слой,

- покрытие на основе диэлектрических материалов, расположенное поверх функционального металлического слоя на основе серебра и возможно содержащее по меньшей мере один слой диэлектрика на основе нитрида кремния и/или нитрида алюминия,

- защитный слой.

Изделие, то есть прозрачная подложка, опционально покрытая последовательностью слоев, является термически необработанным, но оно может подвергаться высокотемпературной термической обработке, выбираемой из отжига, например мгновенного отжига, такого как лазерный или пламенный отжиг, закалки и/или изгиба. Температура этой термической обработки составляет больше чем 400°C, предпочтительно больше чем 450°C, и еще более предпочтительно больше чем 500°C. Реализация термической обработки изделия в соответствии с настоящим изобретением будет зависеть от применения, для которого предназначено изделие. Свойства изделия в соответствии с настоящим изобретением, продемонстрированные в настоящем документе, а именно стойкость к царапанию, не зависят от какой-либо термической обработки.

Наконец, настоящее изобретение относится к остеклению, содержащему изделие в соответствии с настоящим изобретением. Оно может быть, например, остеклением здания или транспортного средства.

Подложки в соответствии с настоящим изобретением могут выбираться из подложек:

- сделанных из стекла, предпочтительно из кремниево-натриево-кальциевого стекла,

- сделанных из полимера, предпочтительно из поликарбоната, полиметилметакрилата, полиэтилена, полиэтилентерефталата или полиэтиленнафталата,

- сделанных из металла, предпочтительно из стали, алюминия или меди, или

- сделанных из керамики, предпочтительно из карбида кремния, нитрида кремния, нитрида алюминия или оксида алюминия.

Прозрачные подложки в соответствии с настоящим изобретением предпочтительно делаются из твердого минерального материала, такого как стекло, или из органического материала на основе полимеров (или из полимера).

Стекло предпочтительно является стеклом боросиликатного, алюмоборосиликатного или кремниево-натриево-кальциевого типа, еще более предпочтительно кремниево-натриево-кальциевого типа.

Прозрачные органические подложки в соответствии с настоящим изобретением также могут быть сделаны из твердого или гибкого полимера. Примеры полимеров, которые являются подходящими для использования в соответствии с настоящим изобретением, в частности содержат:

- полиэстеры, такие как полиэтилентерефталат (PET), полибутилентерефталат (PBT), полиэтиленнафталат (PEN);

- полиакрилаты, такие как полиметилметакрилат (PMMA);

- поликарбонаты;

- полиуретаны;

- полиамиды;

- полиимиды;

- фторполимеры, например фторзамещенные сложные эфиры, такие как этилентетрафторэтилен (ETFE), поливинилиденфторид (PVDF), полихлортрифторэтилен (PCTFE), этиленхлортрифторэтилен (ECTFE), а также фторзамещенные сополимеры этилена и пропилена (FEP);

- фотосшиваемые и/или фотополимеризующиеся смолы, такие как тиоленовые, полиуретановые, уретанакрилатные или полиэстеракрилатные смолы, и

- политиоуретаны.

Предпочтительно подложка представляет собой стеклянный или стеклокерамический лист, или лист полимерного органического материала. Предпочтительно она является прозрачной, бесцветной или цветной.

Металл предпочтительно выбирается из стали, алюминия и меди.

Керамика предпочтительно выбирается из карбида кремния, нитрида кремния, нитрида алюминия и оксида алюминия.

Толщина подложки обычно составляет 0,5-19 мм, предпочтительно 0,7-9 мм, особенно предпочтительно 2-8 мм, или даже 4-6 мм. Толщина подложки предпочтительно меньше или равна 6 мм или даже 4 мм. Подложка предпочтительно имеет размер по меньшей мере 50 см.

Подложки, сделанные из полимерного органического материала, могут иметь заметно меньшие толщины, например 25-100 мкм.

В случае стеклянной подложки она предпочтительно представляет собой флоат-стекло, то есть она может быть получена посредством процесса, заключающегося в отливке расплавленного стекла на расплавленную оловянную ванну (флоат-ванну). Стеклянная подложка также может быть получена путем прокатки между двумя валками.

В соответствии с одним вариантом осуществления изделие содержит покрытие, расположенное между упомянутым защитным слоем и упомянутой подложкой. Это покрытие содержит по меньшей мере один слой. Цель этого слоя или слоев заключается в придании подложке дополнительной функциональности. В соответствии с этим вариантом осуществления изделие содержит последовательность слоев, содержащую покрытие и по меньшей мере один защитный слой в соответствии с настоящим изобретением.

Покрытие может содержать, начиная от подложки:

(i) по меньшей мере один промежуточный барьерный слой,

(ii) опционально по меньшей мере один смачивающий слой и

(iii) опционально по меньшей мере одну последовательность слоев с низким коэффициентом излучения и/или последовательность слоев управления солнечным светом.

Настоящее изобретение также относится к изделию, содержащему прозрачную подложку, в частности сделанную из стекла, покрытую последовательностью тонких слоев, содержащей:

- по меньшей мере один слой с инфракрасными свойствами, в частности слой с низким коэффициентом излучения, расположенный между (i) нижележащим смачивающим слоем (который может быть основанным на оксиде), непосредственно расположенном на первом покрытии на основе диэлектрического материала, и (ii) дополнительным верхним барьерным слоем, который в свою очередь покрывается вторым покрытием на основе диэлектрического материала, и

- по меньшей мере один защитный слой на основе смешанного оксида циркония и алюминия.

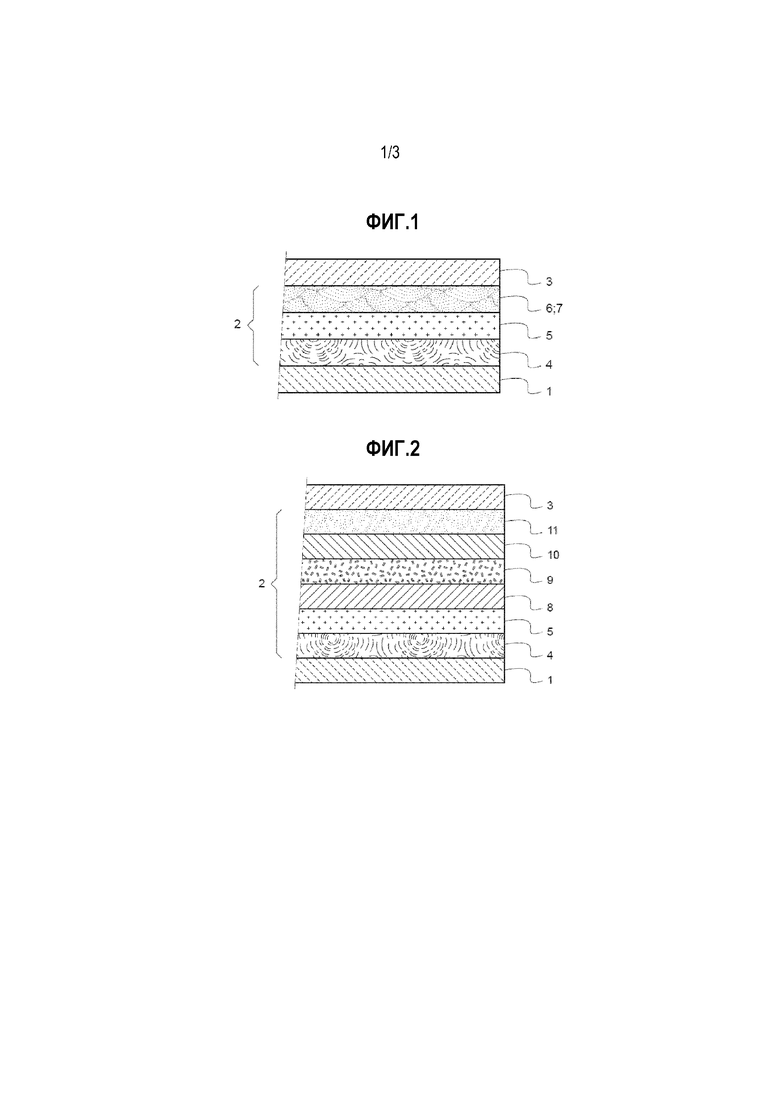

Фиг. 1 представляет собой поперечное сечение одного варианта осуществления изделия, покрытого в соответствии с настоящим изобретением. На Фиг. 1 подложка 1 опционально покрывается покрытием 2, состоящим последовательно, начиная от упомянутой подложки 1, из слоя 4, который действует как барьер для диффузии кислорода и ионов, в т.ч. Na+, смачивающего слоя 5, а затем последовательности слоев с низким коэффициентом излучения (6) и/или последовательности слоев управления солнечным светом (7), покрытой защитным слоем 3 на основе смешанного оксида циркония и алюминия.

Фиг. 2 представляет собой поперечное сечение другого варианта осуществления изделия, покрытого в соответствии с настоящим изобретением. На Фиг. 2 подложка 1 покрывается следующей последовательностью слоев: (i) слой 4, который действует как барьер для диффузии кислорода и ионов, в т.ч. Na+, (ii) смачивающий слой 5, (iii) функциональный слой 8, сделанный из серебра, (iv) барьерный слой 9, также известный как «жертвенный» слой, а затем, наконец, снова (v) слой на основе диэлектрического материала 10, (vi) кислородобарьерный слой 11 и (vii) защитный слой 3 на основе смешанного оксида циркония и алюминия.

Эти Фиг. 1 и 2 являются схематичными и для большей ясности не придерживаются соотношений между толщинами различных материалов.

Защитный слой 3, чьей целью является защищать подложку 1 от царапин, осаждается на упомянутую подложку и находится с ней в прямом или опосредованном контакте. В частности, покрытие 2 может быть опционально расположено на упомянутой подложке 1 так, чтобы оно находилось между упомянутой подложкой 1 и упомянутым защитным слоем 3. В этом случае упомянутый защитный слой 3 является внешним слоем последовательности слоев, расположенной на упомянутой подложке, то есть слоем, который является самым удаленным от упомянутой подложки 1.

Изделие в соответствии с настоящим изобретением содержит таким образом по меньшей мере одну прозрачную подложку 1, в частности сделанную из стекла, по меньшей мере один защитный слой 3 и опционально покрытие 2.

В соответствии с Фиг. 1 это покрытие 2 содержит, начиная от подложки 1:

(i) по меньшей мере один промежуточный барьерный слой 4,

(ii) по меньшей мере один смачивающий слой 5 и

(iii) по меньшей мере одну последовательность слоев 6 с низким коэффициентом излучения и/или последовательность слоев 7 для управления солнечным светом.

В соответствии с Фиг. 2 покрытие 2 содержит, начиная от подложки 1, кроме меньшей мере одного промежуточного барьерного слоя 4 и по меньшей мере одного смачивающего слоя 5:

(i) по меньшей мере один функциональный слой 8, в частности металлический слой с инфракрасными свойствами, который предпочтительно является основанным на серебре,

(ii) опционально по меньшей мере один барьерный слой 9, также известный как «жертвенный слой», расположенный непосредственно на и в контакте с упомянутым функциональным слоем 8 с инфракрасными свойствами,

(iii) по меньшей мере один слой 10 из диэлектрического материала, который не является восприимчивым к существенной структурной модификации, в частности кристаллографического порядка, при высокой температуре, и

(iv) по меньшей мере один барьерный слой 11 на основе диэлектрического материала, предпочтительно на основе содержащего кремний соединения, такого как нитрид кремния и нитрид алюминия.

В качестве иллюстрации последовательности слоев в соответствии с настоящим изобретением могут таким образом иметь следующий вид:

Стекло // Si3N4 или AlN // ZnO/Ag/Nb // Si3N4 // AlZrO или

Стекло // Si3N4 // ZnO/Ag/Nb // ZnO // Si3N4 // AlZrO или

Стекло // SiO2 или SiOxCy // ZnO/Ag/Nb // ZnO // Si3N4 или AlN // AlZrO или

Стекло // SnO2 // ZnO/Ag/Nb // Si3N4 // AlZrO.

Настоящее изобретение таким образом позволяет производить высокопрозрачные, с низким коэффициентом излучения, способные к упрочнению и/или гибкие, стойкие к царапанию изделия. Эти свойства, и особенно стойкость к царапанию, поддерживаются фактически неизменными независимо от того, подвергаются ли подложки, имеющие упомянутые последовательности слоев, после их осаждения термической обработке, такой как изгиб, отжиг или закалка. Также наблюдаются очень слабые колориметрические модификации, особенно в терминах отражения.

Из этого следует целый ряд преимуществ: одна конфигурация стойкой к царапанию последовательности слоев для каждого типа способного к закалке остекления, то есть как закаленного, так и незакаленного остекления.

Также возможна сборка без каких-либо предпочтений, например на фасаде здания, закаленного и незакаленного остекления: глаз будет не в состоянии обнаружить разницу во внешнем виде фасада. Также становится возможным продавать незакаленное покрытое остекление, оставляя решение о его закалке на усмотрение покупателя, гарантируя в то же самое время упомянутому покупателю соответствие не только его оптических и теплофизических свойств, но и прежде всего его стойкости к царапанию.

Изделия в соответствии с настоящим изобретением могут быть термически обработаны, в частности путем отжига, закалки и/или изгиба. Однако независимо от того, действительно ли они изгибаются, отжигаются или закаляются, они имеют благодаря настоящему изобретению улучшенную и стабильную поверхностную твердость по сравнению с предшествующим уровнем техники.

Изделие может иметь форму монолитного остекления, ламинированного остекления или множественного остекления, в частности двойного остекления или тройного остекления.

Защитный слой на основе смешанного оксида циркония и алюминия может находиться на поверхностях 1, 2, 3 и/или 4 для ламинированного остекления, содержащего промежуточный слой PVB, расположенный между поверхностями 2 и 3 упомянутого остекления, или на поверхностях 1, 2, 3 и/или 4 множественного остекления, например двойного остекления, содержащего воздушное или газовое пространство между поверхностями 2 и 3 упомянутого остекления.

Изделие в соответствии с настоящим изобретением находит особенно выгодные применения при изготовлении

(i) остекления, особенно ветровых стекол в автомобильной промышленности или окон в строительной отрасли, зеркал,

(ii) предметов внутренней мебели, таких как столы, стойки, варочные панели, душевые стенки, перегородки, радиаторы и покрытия стен, такие как, среди прочего, фасадные покрытия.

Подробности и выгодные характеристики настоящего изобретения станут понятными из следующих неограничивающих примеров. Во всех примерах последовательные осаждения тонких слоев выполняются с помощью катодного распыления в магнитном поле, но могут также выполняться с помощью любой другой методики, которая обеспечивает хорошее управление толщиной получаемого слоя.

Подложки, на которые осаждаются последовательности тонких слоев, представляют собой подложки из прозрачного кремниево-натриево-кальциевого стекла типа Planilux®, продаваемого компанией SAINT-GOBAIN VITRAGE.

1. ИЗМЕРЕНИЕ КОЭФФИЦИЕНТА ТРЕНИЯ

В следующих Примерах и Сравнительных примерах коэффициент трения измерялся следующим образом:

Стальной шарик диаметром 10 мм терся о стекло (Сравнительный пример 1) или о защитный слой, предварительно напыленный на стекло, в других случаях, с постоянной нагрузкой 0,5 Н на расстоянии 10 мм, и цель заключалась в том, чтобы притереть поверхность стекла или слоя без ее ухудшения. Этот тест заключается в выполнении определенного количества циклов износа (1 цикл=1 возвратно-поступательному движению), определенного ниже, на одном и том же месте, и записи на каждом проходе упомянутого коэффициента, а затем вычислении его среднего значения. После каждого теста шарик поворачивается в его держателе, чтобы использовать новую поверхность для контакта со слоем, когда тестируемый образец заменяется.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Пластина из кремниево-натриево-кальциевого стекла толщиной 2,1 мм подвергалась одному или более циклам износа в пределах 2-10 циклов для выяснения стойкости стекла к царапанию.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Защитный слой из TiOx толщиной 20 нм осаждался с помощью магнетронного катодного распыления на стеклянную пластину, идентичную Сравнительному примеру 1. Как и в предыдущем примере, Сравнительный пример 2 подвергался одному или более циклам износа в пределах 2-10 циклов для выяснения стойкости стекла к царапанию.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Защитный слой из TiOx толщиной 20 нм осаждался с помощью магнетронного катодного распыления на стеклянную пластину, идентичную Сравнительному примеру 1. Покрытая таким образом стеклянная пластина подвергалась затем термической обработке при 640°C в течение 10 мин. Как и в предыдущих примерах, Сравнительный пример 3 подвергался одному или более циклам износа в пределах 2-10 циклов для выяснения стойкости стекла к царапанию.

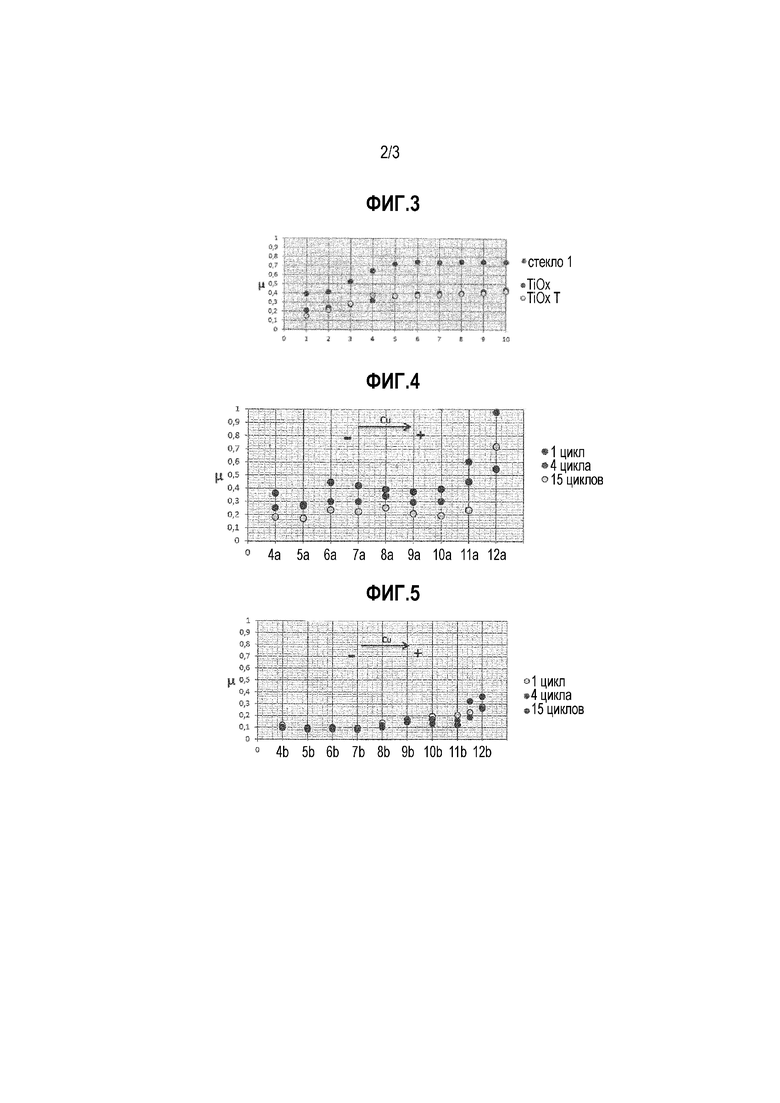

Измеренный коэффициент трения для каждого случая показан на Фиг. 3. Фиг. 3 представляет коэффициент трения как функцию количества циклов износа:

(i) для голого стекла (см. точки «стекло 1» на графике),

(ii) для защитного слоя из TiOx толщиной 20 нм, осажденного на листе стекла (см. точки «TiOx» на графике), и

(iii) для защитного слоя из TiOx толщиной 20 нм, осажденного на листе стекла, после термической обработки (см. «TiOx T» точки на графике).

Коэффициент трения, измеренный для голого стекла, был равен 0,7, тогда как он был равен приблизительно 0,4 для Сравнительных примеров с защитным слоем из оксида титана, до или после закалки.

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 4a - 12a

Защитный слой из ZrOx:CuO толщиной 20 нм, содержание Cu и Zr в котором для каждого из Сравнительных примеров 4a - 12a показано в нижеприведенной таблице 1, осаждался с помощью магнетронного катодного распыления, в частности путем совместного распыления оксида циркония и оксида меди на стеклянную пластину, идентичную Сравнительному примеру 1.

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 4b - 12b

Что касается Сравнительных примеров 4a - 12a, защитный слой из ZrOx:CuO толщиной 20 нм, содержание Cu и Zr в котором для каждого из Сравнительных примеров 4b - 12b показано в нижеприведенной таблице 1, осаждался с помощью магнетронного катодного распыления, в частности путем совместного распыления оксида циркония и оксида меди на стеклянную пластину, идентичную Сравнительному примеру 1. Покрытые таким образом пластины подвергались затем термической обработке при 640°C в течение 10 мин.

Нижеприведенная Таблица 1 показывает не только массовые проценты Cu и Zr, но также и получаемое массовое соотношение Cu/Zr для каждого Сравнительного примера 4a - 12a, который не подвергался термической обработке, и каждого Сравнительного примера 4b - 12b, который подвергался термической обработке.

Таблица 1:

a или b

a или b

a или b

a или b

a или b

a или b

a или b

a или b

a или b

* массовый процент по общей массе Cu и Zr

Сравнительные примеры 4a - 12a и 4b - 12b были затем подвергнуты 1, 4 или 15 циклам износа. Полученные результаты сопоставлены на графиках Фиг. 4 (без термической обработки) и 5 (после термической обработки).

Фиг. 4 представляет коэффициент трения для защитного слоя из ZrOx:CuO Сравнительных примеров 4a - 12a, осажденного на стеклянные листы, которые после покрытия были подвергнуты 1, 4 или 15 циклам износа. Состав Сравнительного примера 4a имел самое низкое содержание Cu, а состав Сравнительного примера 12a имел самое высокое содержание Cu среди Сравнительных примеров 4a - 12a.

Фиг. 5 представляет коэффициент трения для защитного слоя из ZrOx:CuO Сравнительных примеров 4b - 12b, осажденного на стеклянные листы, которые после покрытия были подвергнуты термической обработке, а уже затем 1, 4 или 15 циклам износа. Состав Сравнительного примера 4b имел самое низкое содержание Cu, а состав Сравнительного примера 12b имел самое высокое содержание Cu среди Сравнительных примеров 4b - 12b.

На Фиг. 4 и 5 стрелка, идущая от «-» к «+», указывает, что содержание Cu в защитном слое упомянутых сравнительных примеров увеличивается в направлении, обозначенном этой стрелкой.

Для Фиг. 4: Видно, что легирование ZrOx медью не оказывает никакого влияния на коэффициент трения вплоть до Сравнительного примера 10a (высоколегированного медью). Для последующих Сравнительных примеров, с другой стороны, легирование оказывает сильное влияние, и коэффициент трения увеличивается очень заметно и превышает 0,7.

Для Фиг. 5: Коэффициенты трения для слоев ударопрочного ZrOx:Cu являются более низкими. Вплоть до Сравнительного примера 8b легирование медью не оказывает никакого влияния на коэффициент трения: упомянутый коэффициент является постоянным и равен 0,1 даже после 15 циклов износа. С другой стороны, для последующих Сравнительных примеров легирование медью оказывает влияние на значения коэффициента трения, и отмечается равномерное увеличение, которое достигает 0,35 для Сравнительного примера 12b (наиболее сильно легированного).

Примеры 13a - 21a в соответствии с настоящим изобретением

Защитный слой из ZrOx:AlOx толщиной 20 нм, содержание Al и Zr в котором для каждого из Примеров 13a - 21a показано в нижеприведенной таблице 2, осаждался с помощью магнетронного катодного распыления, в частности путем совместного распыления оксида циркония и оксида алюминия на стеклянную пластину, идентичную Сравнительному примеру 1.

Защитный слой на основе смешанного оксида циркония и алюминия не содержит элементов, отличающихся от азота и кислорода.

Примеры 13b - 21b в соответствии с настоящим изобретением

Что касается Примеров 13a - 21a, защитный слой из ZrOx:AlOx толщиной 20 нм, осаждался с помощью магнетронного катодного распыления, в частности путем совместного распыления оксида циркония и оксида алюминия на стеклянную пластину, идентичную Сравнительному примеру 1. Покрытые таким образом пластины подвергались затем термической обработке при 640°C в течение 10 мин.

Нижеприведенная Таблица 2 показывает:

- массовые проценты Al и Zr по общей массе Al и Zr в смешанном оксиде циркония и алюминия, и

- получаемое массовое соотношение Al/Zr для каждого из Примеров 13a - 21a, которые не подвергались термической обработке, а также для каждого из Примеров 13b - 21b, которые подвергались термической обработке.

Измерения проводились с использованием сканирующего электронного микроскопа с помощью способа EDX.

Таблица 2:

a или b

a или b

a или b

a или b

a или b

a или b

a или b

a или b

a или b

** массовый процент по общей массе Zr и Al.

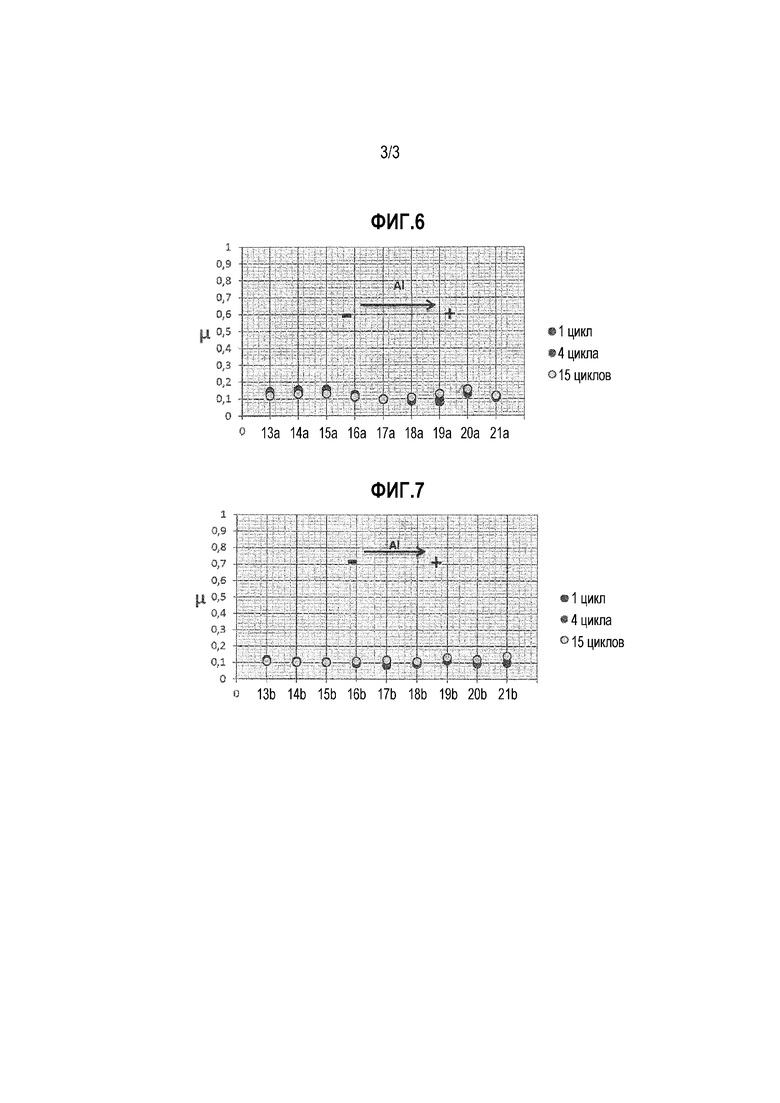

Примеры 13a - 21a и 13b - 21b были затем подвергнуты 1, 4 или 15 циклам износа. Полученные результаты сопоставлены на графиках Фиг. 6 (без термической обработки) и 7 (после термической обработки).

Фиг. 6 представляет коэффициент трения для защитного слоя из ZrOx:AlOx Примеров 13a - 21a в соответствии с настоящим изобретением, осажденного на стеклянные листы, которые после покрытия были подвергнуты 1, 4 или 15 циклам износа. Состав Примера 13a имел самое низкое содержание Al, а состав Примера 21a имел самое высокое содержание Al среди Примеров 13a - 21a.

Фиг. 7 представляет коэффициент трения для защитного слоя из ZrOx:AlOx Примеров 13b - 21b в соответствии с настоящим изобретением, осажденного на стеклянные листы, которые после покрытия были подвергнуты термической обработке, а уже затем 1, 4 или 15 циклам износа. Состав Примера 13b имел самое низкое содержание Al, а состав Примера 21b имел самое высокое содержание Al среди Примеров 13b - 21b.

На Фиг. 6 и 7 стрелка, идущая от «-» к «+», указывает, что содержание Al в защитном слое упомянутых примеров увеличивается в направлении, обозначенном этой стрелкой.

Для Фиг. 6: Найдено, что легирование Al не оказывает никакого влияния на коэффициент трения, который остается устойчивым и низким, имея величину 0,15.

Для Фиг. 7: коэффициент трения является немного более низким и находится в области 0,1.

В контексте настоящего изобретения наблюдается низкий коэффициент трения, порядка 0,1-0,15, который не зависит от степени легирования алюминием в смешанном оксиде Zr и Al, от применения термической обработки (см. Фиг. 7 и 6) в отличие от случая ZrOx:Cu (см. Фиг. 4 и 5), и во всех случаях является намного более низким, чем коэффициент трения, измеренный для голого стекла или для Сравнительных примеров с защитным слоем из оксида титана, до или после закалки (см. Фиг. 3).

2. ИЗМЕРЕНИЕ КРИТИЧЕСКОЙ ПОВРЕЖДАЮЩЕЙ НАГРУЗКИ

В следующих Примерах и Сравнительных примерах критическая повреждающая нагрузка Lc измерялась следующим образом. Стальной шарик диаметром 1 мм терся о стекло (Сравнительный пример 1) или о защитный слой, предварительно напыленный на стекло, в других случаях, с увеличивающейся нагрузкой 0,03 Н и 30 Н при скорости нагружения 15 Н/мин на расстоянии царапания 10 мм со скоростью перемещения 5 мм/мин. Между каждым царапанием шарик поворачивался для того, чтобы обновить зону контакта. Пять царапаний выполнялись каждый раз для того, чтобы определить значение средней критической нагрузки Lc. Критическая нагрузка Lc соответствует нагрузке, при которой на защитном слое остается след.

Критическая нагрузка Lc составила 11,5 ± 3,2 Н для голого стекла (Сравнительный пример 1).

Критическая нагрузка Lc составляет более чем 30 Н, то есть является чрезвычайно высокой, для всех примеров в соответствии с настоящим изобретением (Примеры 13a - 21a и 13b - 21b), независимо от содержания Al в смешанном оксиде Zr и Al, а также от того, подвергались ли они закалке. В дополнение к этому, отсутствие растрескивания наблюдалось для всех тестов, выполненных на этих образцах.

Нагрузка является более высокой, чем критическая, для Сравнительных примеров со слоем ZrOx: Cu, которые подвергались закалке (Сравнительные примеры 4b - 12b) или который не подвергались закалке (Сравнительные примеры 4a - 12a). В большинстве случаев значение Lc понижается при увеличении легирования медью в ZrOx. Оно таким образом изменяется от 25 Н для Сравнительного примера 5a до 6 Н для Сравнительного примера 11a, и от 27 Н для Сравнительного примера 6b до 11 Н для Сравнительного примера 10b.

В случае Сравнительных примеров со слоем TiOx, которые не подвергались термической обработке (Сравнительный пример 2), критическая нагрузка Lc составила всего лишь 5 Н, в то время как она составила 9 Н в случае Сравнительных примеров со слоем TiOx, которые подвергались термической обработке (Сравнительный пример 3). В этом случае наблюдается эффект увеличения Lc за счет закалки.

В заключение было установлено, что защитный слой на основе смешанного оксида циркония и алюминия в соответствии с настоящим изобретением является самым эффективным. В частности, критическая повреждающая нагрузка Lc больше чем 30 Н и низкий коэффициент трения 0,15 получаются для защитного слоя, который не подвергался закалке, и 0,1 для защитного слоя после закалки, независимо от содержания алюминия в смешанном оксиде циркония и алюминия.

Изобретение относится к области тонких неорганических слоев, в частности осаждаемых на подложках, и касается изделия для остекления. Изделие содержит подложку, полностью или частично покрытую покрытием, содержащим по меньшей мере один стойкий к царапанию защитный слой на основе смешанного оксида циркония и алюминия. Изобретение обеспечивает подложке высокую стойкость к царапанию, низкий коэффициент трения и высокую термостойкость. 3 н. и 12 з.п. ф-лы, 7 ил., 2 табл., 21 пр.

1. Изделие для остекления, содержащее подложку, в частности, прозрачную, которая покрыта на по меньшей мере одной из ее поверхностей, полностью или частично, защитным слоем на основе смешанного оксида циркония и алюминия.

2. Изделие по п. 1, отличающееся тем, что защитный слой на основе смешанного оксида циркония и алюминия является самым удаленным от подложки слоем.

3. Изделие по любому из предшествующих пунктов, отличающееся тем, что атомное отношение Al/Zr в смешанном оксиде циркония и алюминия составляет от 0,05 до 0,5, предпочтительно от 0,1 до 0,4 и еще более предпочтительно от 0,2 до 0,3.

4. Изделие по любому из предшествующих пунктов, отличающееся тем, что атомные соотношения алюминия и циркония в защитном слое относительно соотношений всех элементов, отличающихся от кислорода и азота, составляют больше чем 50%.

5. Изделие по любому из предшествующих пунктов, отличающееся тем, что массовые соотношения алюминия в защитном слое относительно массовых соотношений всех элементов, отличающихся от кислорода и азота, присутствующих в защитном слое, составляют больше чем 10% и меньше чем 60%.

6. Изделие по любому из предшествующих пунктов, отличающееся тем, что массовые соотношения циркония в защитном слое относительно массовых соотношений всех элементов, отличающихся от кислорода и азота, присутствующих в защитном слое, составляют больше чем 40% и меньше чем 90%.

7. Изделие по любому из предшествующих пунктов, отличающееся тем, что толщина защитного слоя составляет 1-100 нм.

8. Изделие по любому из предшествующих пунктов, отличающееся тем, что оно содержит покрытие, расположенное между защитным слоем и подложкой.

9. Изделие по любому из предшествующих пунктов, отличающееся тем, что подложка покрыта последовательностью тонких слоев, содержащей по меньшей мере один функциональный слой, который является предпочтительно металлическим, и по меньшей мере один защитный слой на основе смешанного оксида циркония и алюминия.

10. Изделие по п.9, отличающееся тем, что защитный слой на основе смешанного оксида циркония и алюминия располагается поверх функционального слоя.

11. Изделие по любому из пп. 9 и 10, отличающееся тем, что последовательность тонких слоев содержит по меньшей мере один функциональный металлический слой на основе серебра и по меньшей мере два покрытия на основе диэлектрических материалов, при этом каждое покрытие содержит по меньшей мере один диэлектрический слой, так что каждый функциональный металлический слой расположен между двумя покрытиями на основе диэлектрических материалов.

12. Изделие по любому из предшествующих пунктов, в котором прозрачная подложка выполнена:

- из стекла, в частности кремниево-натриево-кальциевого стекла, или

- из полимера, в частности из поликарбоната, полиметилметакрилата, полиэтилена, полиэтилентерефталата или полиэтиленнафталата.

13. Изделие по любому из предшествующих пунктов, отличающееся тем, что оно термически обрабатывается, в частности, путем отжига, закалки и/или изгиба.

14. Остекление, в частности остекление для транспортного средства или остекление для здания, или остекление, включаемое в состав стола, витрины, варочной панели, душевой стенки, перегородки или радиатора, отличающееся тем, что оно содержит изделие по любому из предшествующих пунктов.

15. Способ производства изделия для остекления по любому из пп. 1-14, в котором защитный слой на основе смешанного оксида циркония и алюминия осаждается

(i) с помощью магнетронного катодного распыления, в частности путем одновременного распыления оксида ц

иркония и оксида алюминия или путем реактивного распыления с использованием мишени из циркония и алюминия в присутствии O2 или смешанной мишени из оксида циркония и алюминия, или

(ii) с помощью химического осаждения из паровой фазы с использованием подходящего прекурсора на основе циркония и алюминия, или

(iii) с помощью газофазного пиролиза под атмосферным давлением.

| US 2014220360 A, 07.08.2014 | |||

| ДИСПЕРСИЯ ОКСИДА ЦИРКОНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СОДЕРЖАЩАЯ ЕЕ СМОЛЯНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2509728C2 |

| WO 2015185849 A1, 10.12.2015 | |||

| US 7846492 B2, 07.12.2010. | |||

Авторы

Даты

2020-10-19—Публикация

2017-02-23—Подача