Изобретение относится к нефтяному машиностроению и, в частности, к конструкции плунжеров штанговых глубинных насосов.

Известна конструкция гуммированного плунжера (см. «Нефтепромысловые машины и механизмы», А.Г. Чичеров, Учебное пособие для вузов. - М: Недра, 1983 г. - С. 121-123).

Плунжер выполнен металлическим, с размещением на наружной поверхности нескольких манжет. Верхняя манжета имеет подвод жидкости из осевого канала плунжера в свою внутреннюю полость, что приводит к расширению манжеты в диаметральном направлении, с обеспечением манжеты в диаметральном направлении, с обеспечением контакта с внутренней поверхностью цилиндра насоса. Последующие манжеты изготовлены по размеру наружного диаметра таким образом, чтобы обеспечить натяг с цилиндром. При этом каждая из манжет воспринимает определенную часть перепада давления. Такое конструктивное исполнение плунжера не требует высокой точности изготовления цилиндра.

К недостаткам конструкции следует отнести:

- ограничение по глубине установки; незначительное наличие мехпримесей в добываемой продукции.

Выполнение манжет из резины, при их взаимодействии с поверхностью цилиндра, приводит к быстрому износу манжет и сокращению срока службы.

Известно уплотнение плунжера (см. пат. РФ № 2062377, кл. МПК F16J 15/56, опубл. 20.06.1996 г.), состоящее из разрезных уплотнительных колец, установленных с натягом на упругой обойме, с образованием пакета, в котором каждое из колец контактирует с тарированным пружинным элементом.

Боковые поверхности колец сопряжены криволинейными поверхностями с соседними кольцами по внутренним поверхностям, с образованием между ними полостей.

К недостаткам конструкции можно отнести:

- имеется упругое взаимодействие обоймы с уплотнительными кольцами из металла, которые выполнены разрезными и смещены друг от друга на 90°.

Поджим разрезных колец пружинным элементом, при взаимодействии с материалом обоймы, напрямую зависит только от их упругих свойств и не может создать достаточно больших радиальных нагрузок на разрезные кольца. В связи с этим расширять их до контакта с поверхностью цилиндра, по мере их износа, представляется проблематичным.

Наличие кольцевого технологического зазора в месте контакта соседних разрезных колец образует переток пластовой жидкости через эти разрезы из полости высокого давления над плунжером в полость скважины. В таком случае имеет место передача осевой сжимающей нагрузки на материал упругой обоймы, что не может обеспечить надежный контакт с разрезными кольцами, поджим которых к поверхности цилиндра происходит неравномерно.

При наличии нескольких уплотнительных узлов по мере удаления от первого узла, контактные напряжения снижаются, т.е. имеет место неравномерный износ уплотнений.

Известна конструкция механического уплотнения плунжера (см. «Поршневые и плунжерные насосы для добычи нефти». / Б.С. Захаров ОАО «ВНИИОЭНГ», Москва, 2002 г. - с. 24-26). Устройство состоит из разъемного корпуса, с механическими уплотнениями, состоящими из нескольких деталей, каждая из которых включает упругую резиновую обойму, охватывающую пакет уплотнительных колец, плотно прижатых по торцу друг к другу, при свинчивании элементов разъемного корпуса.

Уплотнительные кольца выполнены с эксцентреситетом внутреннего диаметра относительно наружного.

Взаимодействие упругой резиновой обоймы с уплотнительными кольцами приводит к их поджиму к уплотняемой поверхности плунжера в одной пачке. Усилие поджима напрямую зависит от упругих свойств материала обоймы. К недостаткам конструкции следует отнести неопределенность во взаимном перемещении уплотнительных колец из-за существования высоких контактных напряжений в месте их взаимодействия.

Анализ технических решений показал, что известна конструкция плунжера штангового насоса (см. «Глубинно-насосный способ добычи нефти» / Н.И. Ковалев, В.С. Черников, Г.И. Чесноков / Изд-во «Роснефть - Ставропольнефтегаз», г. Нефтекумск, 2001 г. - с. 31).

Плунжер имеет на наружной поверхности винтовой спиральный канал, выполняющий роль гидравлического сопротивления, при перетекании пластовой жидкости.

Известно уплотнение полого штока (см. а. с. СССР № 764446 МКл F16J 15/44. Заявл. 05.04.78 г.). Уплотнение выполнено в виде пакета стальных колец-обойм с расточками, обращенными к поверхности плунжера, в которых размещены уплотнительные кольца из полиамида. Расточки в стальных кольцах-обоймах связаны гидравлически друг с другом через калиброванные перепускные отверстия. Кольца с перепускными отверстиями установлены со смещением на 90°.

При перетекании через них пластовой жидкости происходит падение давления на каждом отверстии, с поддержанием расчетного перепада давления на каждом уплотнительном кольце, с его поджимом к уплотняемой поверхности плунжера.

В устройстве реализован принцип деления давления между уплотнительными кольцами, за счет гидравлических сопротивлений на каждом перепускном отверстии.

Известно уплотнение плунжера насоса (см. а. с. СССР № 478969, МПК F16J 9/20, опубл. 30.07.75 г.).

Уплотнение выполнено в виде чашеобразных манжет, установленных с возможностью перемещения на плунжере.

Между каждой парой манжет расположен упорный элемент, с распорной пружиной, один торец которой взаимодействует с соответствующей манжетой для поджима в направлении полости нагнетания. Другим концом пружина взаимодействует с дополнительным упорным элементом, закрепленным на плунжере, который, в сборе с манжетами, размещен в цилиндре насоса.

При перемещении плунжера вверх перепад давления воспринимается верхней манжетой, которая перемещается вниз. Происходит сжатие пружины, при полной деформации которой в полости между верхней и последующей манжетами растет давление. Усилие от этого давления воспринимается второй манжетой и приводит к сжатию пружины, при ее перемещении вниз с набором давления на следующей манжете. Давление жидкости между манжетами различается на величину потерь давления на преодоление усилий пружины и сил трения.

При этом отмечается, что изменением усилия пружин и подбором количества манжет можно регулировать величину перепада давления на каждой манжете.

Однако при восприятии перепада давления верхней манжетой и ее перемещении относительно плунжера одновременно происходит перемещение всех манжет, поскольку при ходе вниз верхней манжеты изменяется объем пространства между манжетами. При изменении объема, жидкости между манжетами некуда деваться, а значит и положение манжет не изменится. В случае наличия утечки из полостей между манжетами, произойдет неравномерное распределение усилий. При достаточно большой глубине скважины гидростатическое давление может быть достаточно большим, порядка ΔР=10-20 МПа, а площадь сечения манжеты может достигать значения

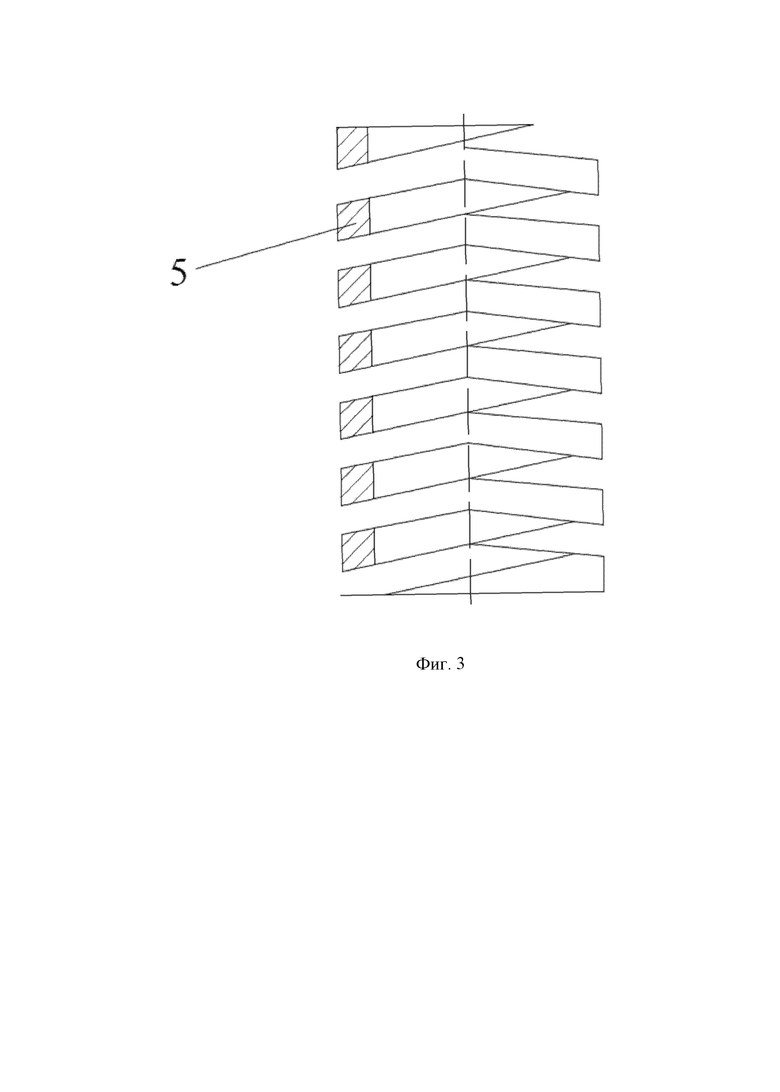

Примем что dцил=50 мм; dпл=36 мм.

Тогда Sm=0,785(5,02-3,62)=9,5 см2.

Откуда усилие, которое воспринимается пружиной, определится Sпр=9m·ΔР=950 кгс. При таких габаритах пружину изготовить невозможно. Это значит, что данная конструкция неработоспособна.

Известна конструкция плунжера скважинного насоса (см. а.с. СССР № 1.753.041, кл МПК F04B 47/02).

Плунжер содержит секции со средствами уплотнения, которые установлены с возможностью ограниченного осевого перемещения относительно корпуса. Уплотнительный элемент каждой секции выполнен в виде эластичного кольца, втулка выполнена разрезной и снабжена внутренней конической поверхностью, а каждая шайба снабжена наружной конической поверхностью для сопряжения с соответствующей внутренней конической поверхностью втулки. Пружины установлены между упорами и секциями и охватывают корпус.

При перемещении плунжера вверх, нагрузка от столба жидкости действует на верхнюю шайбу и верхнюю разрезную втулку, которые, в свою очередь, через кольцевой уплотнительный элемент действуют на нижнюю разрезную втулку и нижнюю шайбу.

В результате этих взаимодействий кольцевой уплотнительный элемент поджимается к внутренней поверхности цилиндра насоса. Верхние и нижние разрезные втулки своей торцовой частью также вводятся в контакт со стенкой цилиндра с перемещением секции вниз, сжимая пружину и деформацией деталей следующей секции уплотнительного узла.

Разрезные втулки прижимаются своей торцовой частью к стенке цилиндра за счет сил, возникающих в результате взаимодействия конических поверхности шайб, с коническими поверхностями разрезных втулок.

После сжатия пружин и герметизации зазора в цилиндре насоса, суммарная осевая нагрузка сообщается на опору. В таком положении деталей плунжер перемещается вверх.

Опора установлена на нижнем конце цилиндра и воспринимает в полном объеме гидростатическое давление столба жидкости. При ходе плунжера вниз, под действием собственного веса, происходит цикл всасывания пластовой жидкости, происходит снятие осевой нагрузки, что приводит к перемещению каждой секции уплотнительных узлов усилием пружин.

Шайбы и разрезные втулки раздвигаются, с занятием кольцевыми уплотнительными элементами исходного положения с образованием зазора между плунжером и цилиндром. Это приводит к снижению сопротивления при движении плунжера вниз.

К недостаткам конструкции следует отнести:

- неравномерное нагружение гидростатическим давлением секции, начиная сверху вниз, что приводит к ускоренному износу верхней секции, поскольку в контакт с цилиндром входят разрезные втулки, вместе с уплотнением, что ограничивает перемещение разрезных втулок последующей секции;

- применение резины для уплотнительных элементов не может обеспечить достаточно большую наработку на отказ;

- такое конструктивное исполнение плунжера, возможно при изготовлении плунжеров большого диаметра, что указывает на ограничение по применению в скважинах с малым диаметром эксплуатационной колонны.

Известен скважинный штанговый насос с коротким поршнем (см. Пат. РФ № 2.533.280, кл. МПК F04B 47/00, опубл. 20.11.2014г.). Короткий поршень снабжен набором металлических колец, прижатых друг к другу по торцам, с упругим поджимом к уплотняемой поверхности.

На корпусе короткого поршня выполнены кольцевые канавки с эластичными кольцами для смещения металлических колец в радиальном направлении, за счет эксцентриситета. Каждая пара металлических колец развернута друг относительно друга на 180°, по отношению к эксцентричным пазам.

Набор металлических колец в сумме образует сложную лабиринтную щель, обладающей большим гидравлическим сопротивлением для текучей среды, при переходе из полости высокого давления, в сторону полости низкого давления, что повышает герметизирующую способность короткого поршня. Известно также, что металлические кольца в сочетании с эластичными кольцами способны в ограниченных пределах компенсировать износ колец.

Известен пат. РФ № 2162966, кл. F04B 53/17 - поршень скважинного штангового насоса, опубл. 10.02.2001 г., принятый авторами за прототип.

Поршень, содержит установленное в корпусе контактно-щелевое уплотнение, состоящее из упругой обоймы и набора уплотнительных колец, которые изготовлены из жестких неэластомерных материалов. Кольца притерты друг к другу по торцам и поджаты к стенке корпуса упругой обоймой, в которой они установлены. Под нижним кольцом контактно-целевого уплотнения, с упором в него торец упругой обоймы установлена гильза на упругом основании, с обеспечением сжатия щелевого уплотнения. Гильза размещена с зазором относительно корпуса.

Работа устройства.

При перемещении плунжера вверх, гидростатическое давление столба пластовой жидкости сообщается через радиальные отверстия в упругой обойме, уплотнительным кольцом, с их поджимом к стенке цилиндра. Контактные напряжения при этом на каждом уплотнительном кольце равны между собой.

К недостаткам конструкции следует отнести:

- наличие малого пятна контакта каждого кольца со стенкой цилиндра и формирование проточного лабиринтного канала уплотнительными кольцами, обладающего малой длиной, приводит к малому гидравлическому сопротивлению перетока пластовой жидкости и увеличению утечки из камеры высокого давления в камеру низкого.

Компенсация радиального износа уплотнителя происходит только за счет упругих свойств обоймы, что недостаточно для обеспечения радиального перемещения уплотнительных колец, поскольку имеется торцовый контакт каждого из них друг с другом.

При перемещении плунжера вверх на уплотнительные кольца действует гидростатическое давление, с ростом контактных напряжений между кольцами, что не позволяет осуществить их радиальное перемещение к стенке цилиндра по мере износа и снижает надежность работы конструкции.

Технический результат, который может быть получен при реализации предполагаемого изобретения:

- увеличение площади контакта уплотнителя, за счет его выполнения в виде винтовой спирали, установленной между витками цилиндрической пружины;

- обеспечение высокого гидравлического сопротивления потоку пластовой жидкости при обтекании плунжера;

- обеспечение компенсации радиального износа уплотнителя, путем торцового обжима витков спирали при восприятии перепада давления;

- увеличение срока службы плунжера, за счет равномерного распределения между уплотнительными элементами.

Технический результат достигается тем, что плунжер штангового насоса состоит из трубчатого корпуса с упорными выступами, между которыми размещены уплотнительные элементы, в виде последовательно расположенных секций. Трубчатый корпус выполнен сборным, состоящим из полых втулок, снабженных стопорными шайбами на уплотнительных элементах, состоящих из цилиндрической винтовой спиральной пружины, между витками которой размещены витки уплотнителя. Секции соседних уплотнительных элементов отличаются направлением вращения витков цилиндрической винтовой спиральной пружины и витков уплотнителя, с разделением секции полыми втулками, снабженными центраторами, а стопорные шайбы установлены на полых втулках, с возможностью ограниченного осевого перемещения.

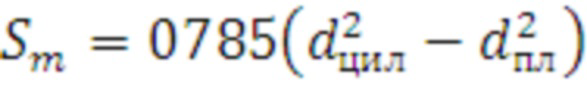

Конструкция плунжера штангового насоса поясняется чертежами, где:

- на фигуре 1 - показан в разрезе сборный плунжер;

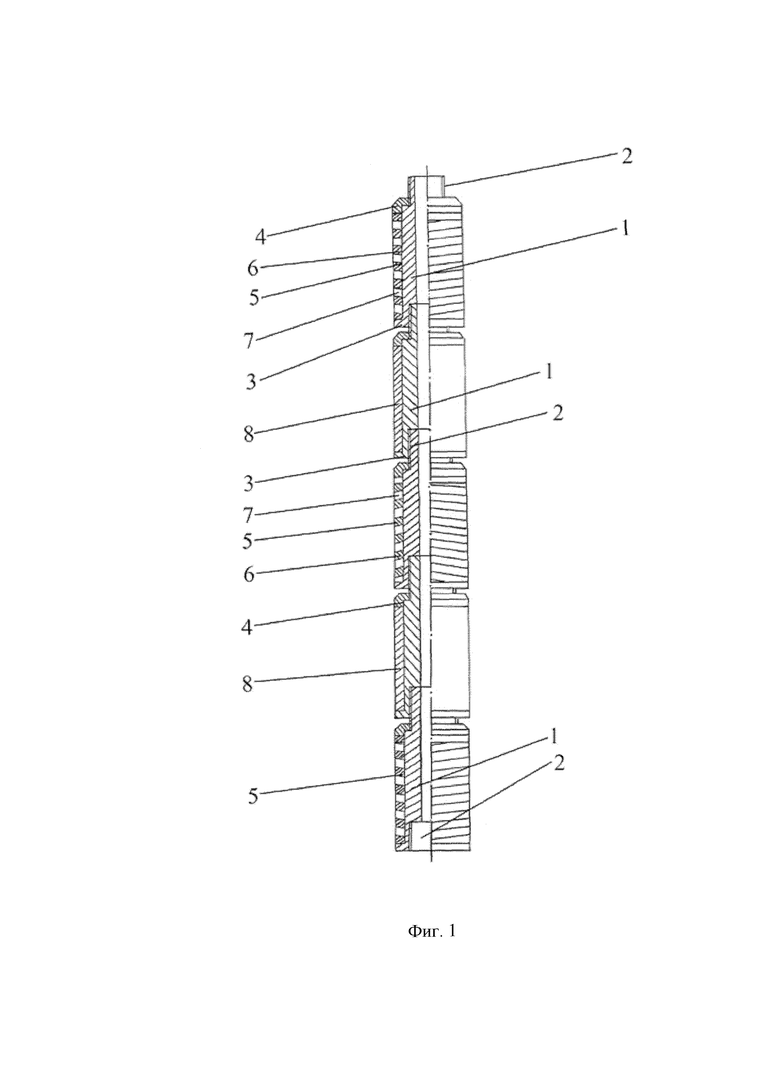

- на фигуре 2 - конструкция уплотнительного элемента;

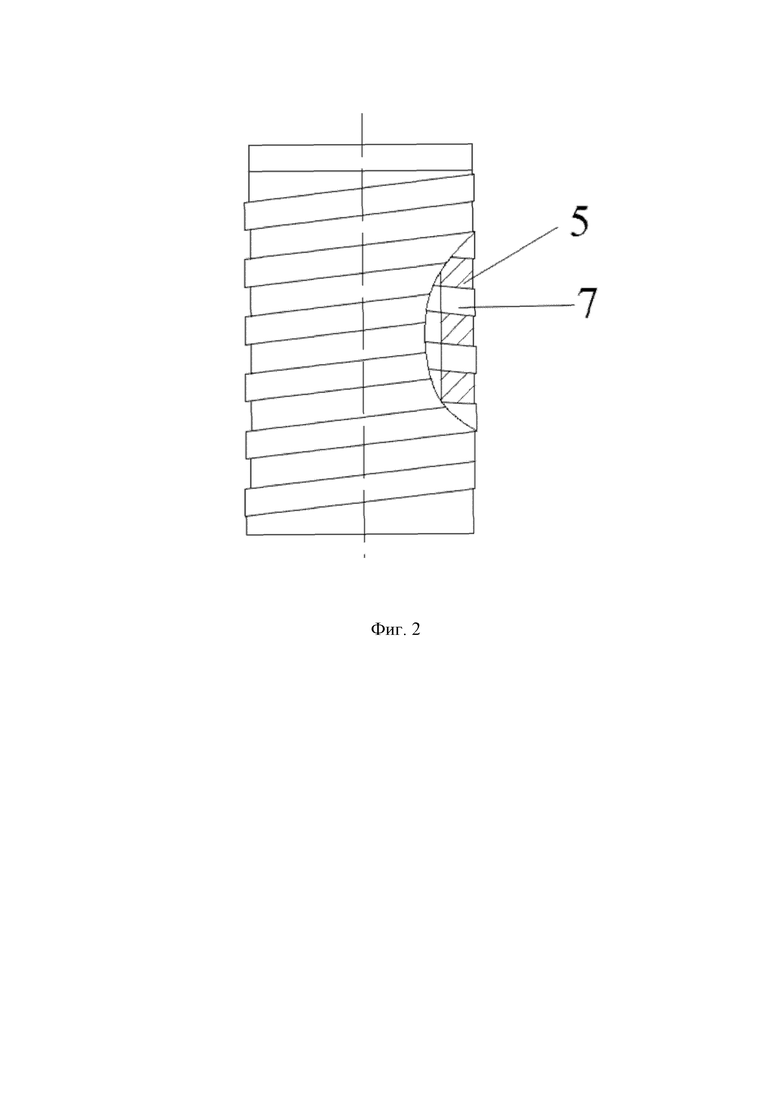

- на фигуре 3 - вид в разрезе уплотнителя.

Плунжер состоит из нескольких, последовательно соединенных друг с другом секций, в виде полых втулок 1, связанных между собой резьбой 2. Каждая полая втулка 1 снабжена упорным выступом 3 и стопорной шайбой 4, между которыми установлен уплотнительный элемент 5, состоящий из цилиндрической винтовой спиральной пружины 6 и уплотнителя 7, в виде винтовой спирали, витки которой размещаются между витком цилиндрической винтовой спиральной пружины 6 (см. фиг 2). Соседние секции уплотнительных элементов 5, разделены полой втулкой 1, снабжены центратором 8, наружный диаметр которых сравним с наружным диаметром витков цилиндрической винтовой спиральной пружины 6. Направление вращения витков уплотнительных элементов 5 соседних секций принимается на противоположное.

Плунжер в сборе из полых втулок 1 может состоять из нескольких чередующих секций уплотнительных элементов 5 и центраторов 8.

К резьбе 2 верхней полой втулки 1 подсоединяется штанговая колонка (на фигурах не показано). Нижняя полая втулка 1 снабжена нагнетательным клапаном, устанавливаемым на резьбе 2.

Принцип работы плунжера.

При перемещении плунжера вверх, гидростатическое давление столба пластовой жидкости воспринимается торцовой поверхностью стопорной шайбы 4, цилиндрической винтовой спиральной пружины 6 и витками уплотнителя 7, который находится в прямом контакте со стенкой цилиндра (на фигурах не показано). При этом существует винтовой спиральный канал, сформированный стенкой цилиндра и витками цилиндрической винтовой спиральной пружины 6. Длина этого канала во много раз превосходит высоту уплотнительного элемента 5. На верхнем уплотнительном элементе 5 поток пластовой жидкости приобретает правое вращение с выходом в кольцевой канал, образованный стенкой цилиндра и центратором 8. Далее поток пластовой жидкости поступает к следующему уплотнительному элементу 5, где витки цилиндрической винтовой спиральной пружины 6 и уплотнителя 7 имеют левостороннее исполнение, что приводит к изменению направления вращения потока пластовой жидкости на левостороннее. Изменение направления вращения потока пластовой жидкости происходит на следующем уплотнительном элементе 5. Таким образом, обеспечивается распределение перепада давления между уплотнительными элементами 5. На нижнем уплотнительном элементе 5, за счет большой суммарной длины винтовых спиральных каналов, всех уплотнительных элементов 5, происходит гашение скорости потока пластовой жидкости практически до нулевой.

Количество уплотнительных элементов 5 может быть различным, и подбирается в зависимости от глубины скважины и гидростатического давления столба пластовой жидкости под местом установки плунжера штангового насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ ЦИЛИНДРОПЛУНЖЕРНОЙ ПАРЫ | 2010 |

|

RU2441180C1 |

| НАСОС ТИМА-ШТАНГОВЫЙ НАСОС ДЛЯ ДОБЫЧИ ВЫСОКОВЯЗКОЙ ПЕСЧАНОЙ НЕФТИ (ВАРИАНТЫ) | 2012 |

|

RU2530976C2 |

| Скважинный штанговый насос двухстороннего действия | 2020 |

|

RU2730771C1 |

| СКВАЖИННАЯ ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2004 |

|

RU2269676C1 |

| ПЛУНЖЕР СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1995 |

|

RU2084728C1 |

| ШТАНГОВЫЙ ГЛУБИННЫЙ НАСОС | 1999 |

|

RU2166128C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 1995 |

|

RU2088805C1 |

| Скважинный штанговый насос | 2018 |

|

RU2669723C1 |

| Безманжетное уплотнение штока или вала в гидравлических и пневматических приводах | 2018 |

|

RU2674838C1 |

| ПОВОРОТНОЕ УСТРОЙСТВО ШТАНГОВОГО ГЛУБИННОГО НАСОСА | 2018 |

|

RU2676838C1 |

Изобретение относится к нефтяному машиностроению, в частности к конструкциям плунжеров штанговых насосов. Плунжер состоит из полых втулок, связанных друг с другом резьбой, снабженных упорными выступами, на который опирается уплотнительный элемент, состоящий из цилиндрической винтовой спиральной пружины, между витками которой размещены витки уплотнителя. Полые втулки с уплотнительными элементами образуют секции с правым и левым вращением спирали уплотнителя. Секции с уплотнительными элементами разделены полыми втулками с центраторами. Верхняя секция снабжена резьбой, для подсоединения к колонне насосных штанг, нижняя секция снабжена внутренней резьбой для подсоединения нагнетательного клапана. В каждой секции уплотнительный элемент сверху поджимается стопорной шайбой, имеющей ограниченное осевое перемещение. При перемещении плунжера вверх гидростатическое давление столба пластовой жидкости воспринимается стопорной шайбой и телом уплотнителя. Пластовая жидкость по винтовому спиральному каналу, организованному наружной поверхностью цилиндрической винтовой спиральной пружины и внутренней поверхностью цилиндра с правым вращением потока, перетекает в кольцевой зазор между центратором и цилиндром, с подачей в винтовой спиральный канал следующей секции, с изменением вращения потока на противоположное, что создает мощное гидравлическое сопротивление и препятствует перетоку пластовой жидкости в полость под плунжером. Количество секций с уплотнительными элементами может быть различным и зависит от глубины скважины и места установки штангового насоса. Перемещение стопорной шайбы и цилиндрической винтовой спиральной пружины способствует обжиму витков уплотнителя каждой секции, с обеспечением контакта с внутренней поверхностью цилиндра. 3 ил.

Плунжер штангового насоса, содержащий трубчатый корпус с упорными выступами, между которыми размещены уплотнительные элементы в виде последовательно расположенных секций, отличающийся тем, что трубчатый корпус выполнен сборным в виде секции, состоящей из полых втулок, снабженных стопорными шайбами на уплотнительных элементах, состоящих из цилиндрической винтовой спиральной пружины, между витками которой размещены витки уплотнителя, причем секции соседних уплотнительных элементов отличаются направлением вращения витков цилиндрической винтовой спиральной пружины и витков уплотнителя, с разделением секций полыми втулками, снабженными центраторами, а стопорные шайбы установлены на полых втулках с возможностью ограниченного осевого перемещения.

| ПОРШЕНЬ СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 2000 |

|

RU2162966C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС С КОРОТКИМ ПОРШНЕМ | 2013 |

|

RU2533280C1 |

| Аппарат для обогащения руд флотацией | 1923 |

|

SU1346A1 |

| ПЛУНЖЕР СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1995 |

|

RU2084728C1 |

| CN 209370041 U, 10.09.2019. | |||

Авторы

Даты

2020-10-28—Публикация

2020-03-13—Подача