Изобретение относится к технике и технологии сжижения природного газа, в частности для газораспределительных станций (ГРС). Для производства сжиженного природного газа в промышленном масштабе успешно применяются технологические процессы, основанные на дроссельно-рекуперативном и изоэнтропийном цикле сжижения газа высокого давлении (более 2,0 МПа).

Известны способы и установки для сжижения природного газа, например, (патент RU 2265167, F25J 1/00, 2000, F25B 9/02, 1995 - [1]), в которых используется охлаждение потока сжатого газа в одном или двух последовательно включенных рекуперативных теплообменников, изоэнтропийное расширение в дросселе и отделение образовавшейся жидкой фазы от газообразной фазы, которую подают в рекуперативный теплообменник обратным потоком.

Перед охлаждением в теплообменнике исходный поток газа направляют в вихревую трубу с образованием горячего и холодного потоков. Холодный поток смешивают с прямым рекуперативным потоком до расширения с обратным потоком поел отделения жидкой фазы. Обратный поток из рекуперативного теплообменника направляют на выход из устройства. Горячий поток охлаждают в наружном теплообменнике.

Данный способ ожидающего устройства имеет недостатки:

- перед охлаждением в теплообменнике исходный поток газа направляют в вихревую трубу, что нецелесообразно, т.к. этот поток газа необходимо очистить, что может привести к забивке сопла вихревой трубы, работающей при звуковых и выше скоростях, а сопло не допускает работу с неочищенным газом от нежелательных примесей;

- процесс сжижения газа осуществляется при криогенных температурах, поэтому наличие протяженных внешних коммуникаций и трубопроводов приведет к дополнительным потерям холода, что снизит эффективность энергоразделения газа.

Известны способы сжижения газа (патент RU 2215249, F25J 1/00, F25B 9/04, 2005 - [2], патент RU 2127855, F25J 1/00, F25B 9/02,1995 - [3]).

В способе [2] поток горячего конца вихревой трубы смешивают с обратным потоком, выходящим из теплообменника, пока температура потока горячего конца вихревой трубы не станет ниже температуры исходного потока. Затем этот поток смешивают с обратным потоком на входе в теплообменник. Это позволит повысить эффективность сжижения [2].

Несмотря на преимущества, этот способ [2} имеет недостатки:

- подача неочищенного потока на вход вихревой трубы также нецелесообразна, что может привести к гидратообразования в сопле вихревой трубы, из-за наличия конденсированных паров и углекислоты и вывести из строя работу трубы;

- наличие внешних обширных трубопроводных коммуникаций снижают эффективность энергоразделения.

В способе [3] поток газа высокого давления делят на два потока, один из них (основной) направляют в предварительный теплообменник, а другой - в охлаждаемую вихревую трубу. После предварительного теплообменника основной поток поступает в рекуперативный теплообменник, а затем - в дроссель. Образовавшуюся при этом жидкую фазу направляют в сборник, а газовую фазу после рекуперативного теплообменника соединяют с холодным потоком вихревой трубы и подают в предварительный теплообменник.

Несмотря на повышение эффективности сжижения, способ имеет недостатки:

- часть потока без подготовки подают непосредственной в вихревую трубу, что нецелесообразно;

- не используется утилизация горячего потока для сжижения его паров для повышения эффективности энергоразделения.

Прототипом способа является способ сжижения, патент (патент RU 21500959, F25J 1/00, 2012 - [4]). Способ, содержащий подготовку сжатого газа, включающую осушку, очистку от примесей и охлаждение осуществляют перед поступлением в секционную емкость-криостат, разделенную горизонтальными перегородками, в средней секции емкости размещен горячий конец вихревого охладителя (трубы), который охлаждают циркулирующим холодным потоком, поступающим тангенциально из нижней секции после рекуперации исходного потока газа на входе в вихревую трубу в нижней секции. При этом из горячего потока сепарируется жидкая фаза, которая смешивается с поступающей жидкой фазой, выделенной в верхней секции, а сжиженная фракция выводится из средней секции в качестве товарных продуктов.

Основные недостатки:

- предварительная подготовка исходного потока газа осуществляется вне секционной емкости-криостата, а следовательно, вне емкости производят рекуперативный теплообмен холодным потоком газа низкого давления;

- отсутствие регенерации и конденсации паров горячего потока и сложность регулирования расхода выходящего газа низкого давления.

В связи с этим, целью предлагаемого способа является техническое решение, которое позволит максимально использовать холод холодного потока в процессе сжижения природного газа в дроссельно-рекуперативном процессе и повысить коэффициент эффективности энергоразделения.

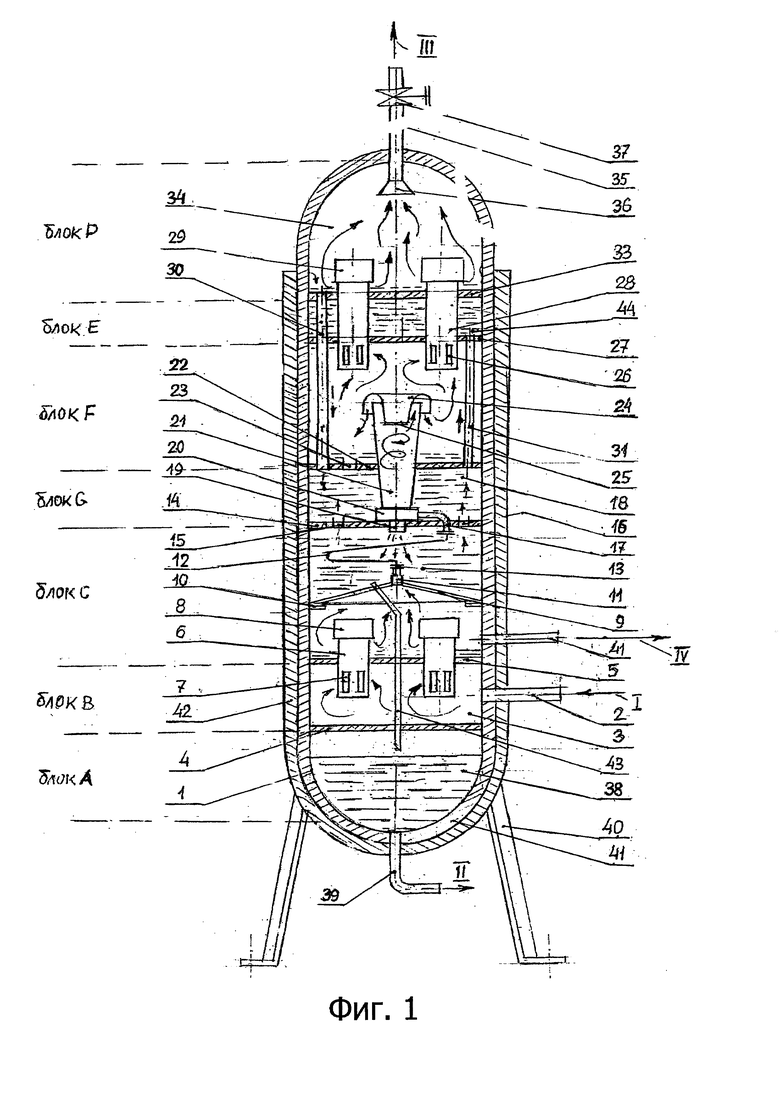

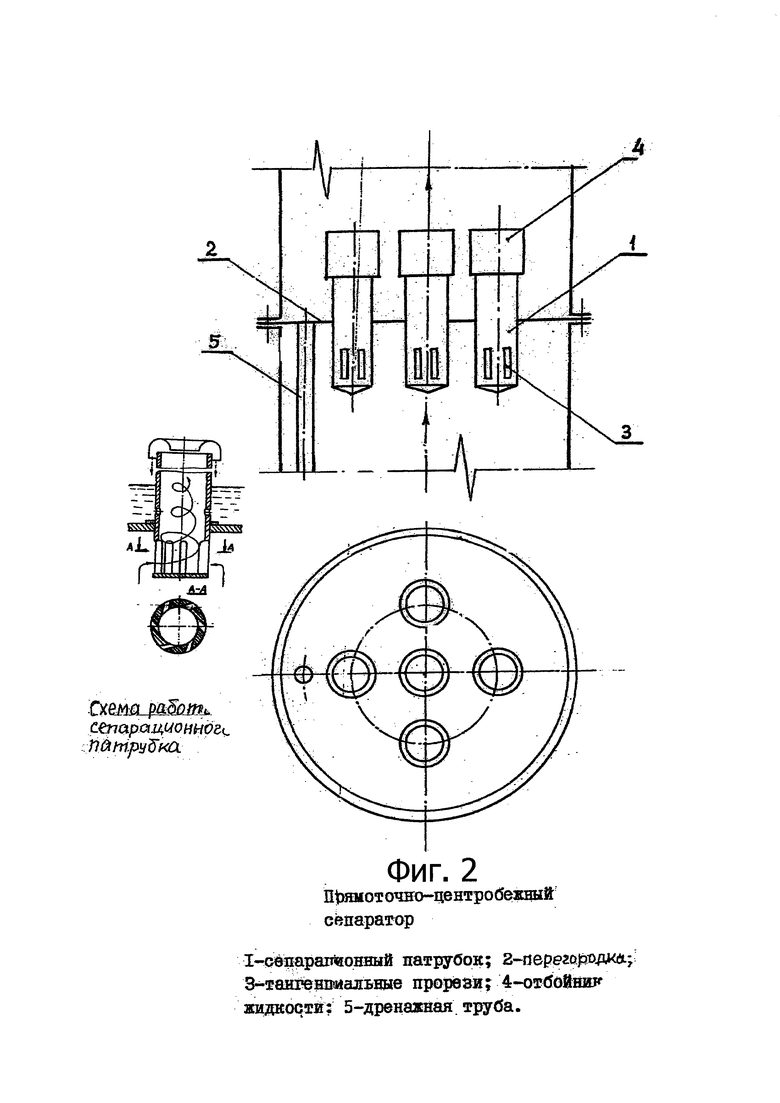

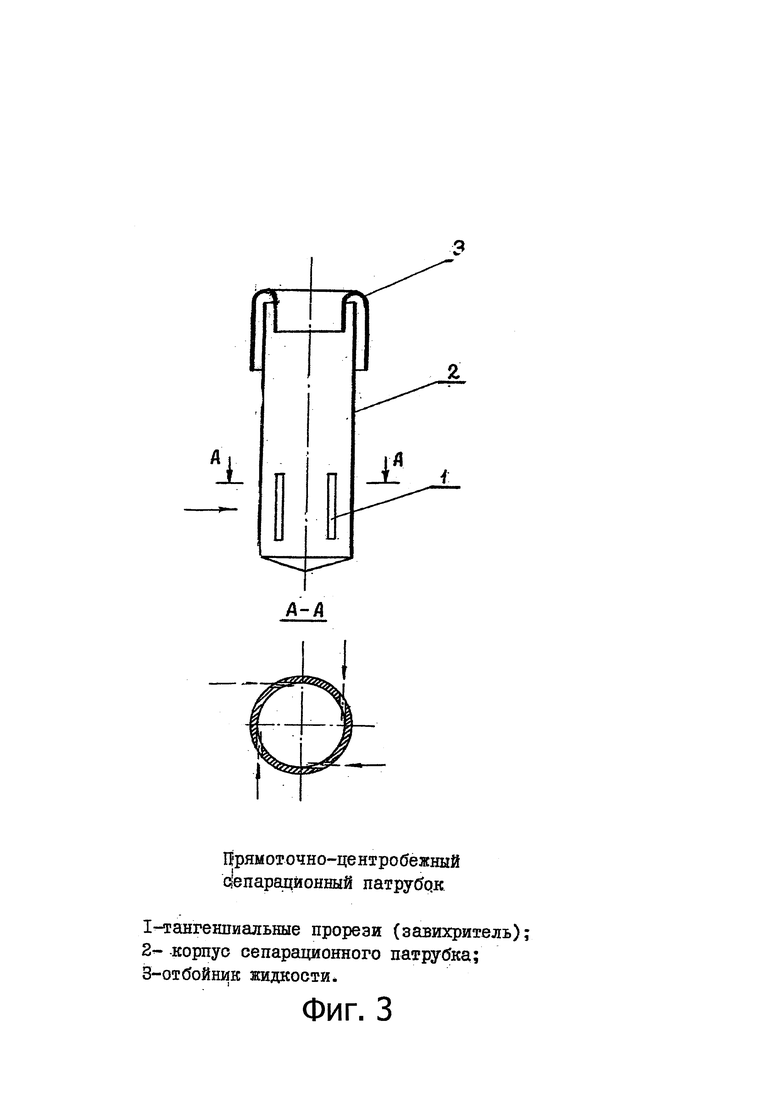

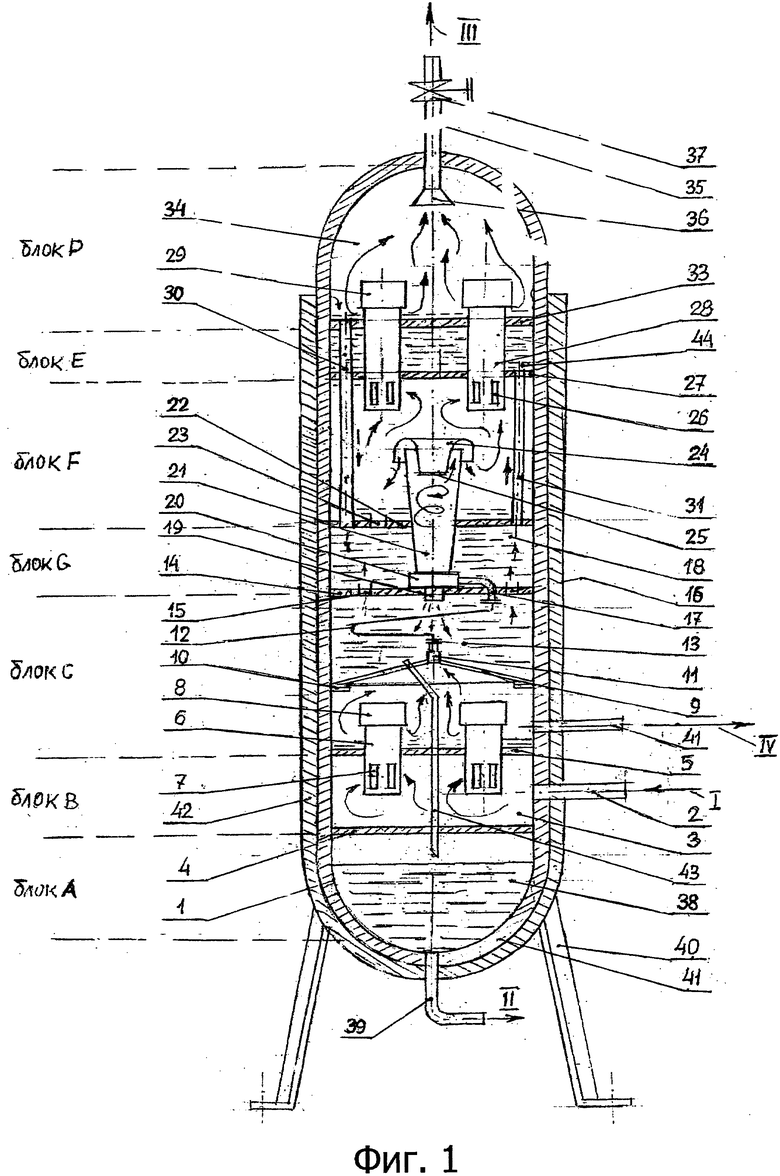

Сущность заявляемого способа сжижения природного газа и устройства для его осуществления представлена на фигуре 1, фигуре 2 и фигуре 3. При этом, на фигуре 1 представлен схематический разрез устройства для реализации способа сжижения газа. На фигуре 2 представлена схема работы прямоточно-центробежного сепаратора и сепарационного патрубка. На фигуре 3 представлен общий вид прямоточно-центробежного сепарационного патрубка.

На фигуре 1 представлен общий вид устройства, включающий следующие позиции:

Блоки, представляющие деление вертикальной емкости-криостата на отдельные секции (для упрощенного описания технологических процессов, объясняющих сущность способа сжижения газа):

- блок А - сборник сжиженного природного газа:

- блок В - секция поступления исходного газа в сепарационные патрубки;

- блок С, состоящий из нижней и верхней секции, а именно:

- нижняя секция блока центробежной сепарационной очистки исходного газа от конденсата и примесей;

- верхняя секция блока рекуперативного обмена холодного потока вихревого охладителя и исходного газа;

- блок G - секция охлаждения сжиженным газом горячего конца вихревого охладителя;

- блок F, состоящий из нижней и верхней секции, т.е.:

- нижняя секция блока сепарации выходящего горячего конца вихревого охладителя;

- верхняя секция блока вход отсепарированного горячего потока в сепарационные патрубки;

- блок Е - секция охлаждения сжиженным газом сепарационных патрубков с выходящим горячим потоком газа;

- блок Р-секция выхода отсепарированного в отбойниках сепарационных патрубков горячего потока газа, поступающего на выход из емкости-криостата.

Технологические потоки: I - исходный поток высоконапорного природного газа; II - вывод сжиженного природного газа; III - вывод низконапорного газа; IV - вывод отсепарированного конденсата и примесей.

На фигуре 1 также представлены следующие позиции конструктивных элементов устройства: 1 - корпус емкости-криостата; 2 - патрубок ввода исходного потока газа; 3 - пространство размещения тангенциальных вводов газа в сепарационные патрубки; 4- нижняя горизонтальная перегородка блока В; 5 - верхняя горизонтальная перегородка блока В; 6 -корпус сепарационного патрубка; 7 - тангенциальные прорези; 8 - отбойник жидкости; 9 - коническая перегородка; 10- крепления конической перегородки; 11 - патрубок центральной части конической перегородки; 12 - рекуперативный теплообменный блок; 13 - сжиженный газ в пространстве над конической перегородкой 9; 14- горизонтальная перегородка блока G; 15,16-дроссель-диафрагмы; 17 -патрубок ввода в камеру вихревого охладителя; 18 - пространство над конической перегородкой 9 и горизонтальной перегородкой 14, заполненное сжиженным газом, охлаждающим горячий конец вихревого охладителя; 19 - холодный конец вихревого охладителя; 20 - камера вихревого охладителя; 21 - горячий конец охладителя; 22 - горизонтальная перегородка блока F; 23 - дроссель - диафрагма в перегородке 22; 24 - отбойник горячего конца; 25 - донышко, закрывающее внутреннее отверстие отбойника жидкости; 26 - тангенциальные прорези сепарационного патрубка; 27 - нижняя горизонтальная перегородка блока Е; 28 - корпус сепарационного патрубка; 29 - отбойник жидкости; 30, 31 - трубки переливные, сообщающие пространства 18 (блок G) и пространство 45 блока Е; 32 - отбойник жидкости; 33 - горизонтальная перегородка между блоками Е и Р; 34 пространство блока Р; 35 - патрубок вывода низконапорного газа; 36 - конический наконечник (диффузор) на патрубке 34; 37 - вентиль-клапан точной регулировки; 38 - сборник сжиженного газа; 39 - патрубок вывода сжиженного газа; 40 - консольная опора емкости-криостата; 41 - экранно-вакуумная теплоизоляция; 42 - насыпная теплоизоляция; 43 - трубка для слива парожидкостной смеси в сборник сжиженного газа 38. 44 - пространство между горизонтальными перегородками 27 и 33, заполняемое сжиженным газом.

Технический результат способа сжижения природного газа заключается в следующем:

Исходный поток I высоконапорного природного газа поступает в емкость-криостат 1 посредством патрубка 2 в нижнюю секцию (блок В) на вход прямоточно-центробежных сепарационных патрубков 6 через тангенциальные прорези 7, с помощью которых осуществляется центробежная сепарация газа от конденсата и примесей, которые накапливаются на горизонтальной перегородке 5, а затем выводятся через патрубок 41, за пределы боковой стенки емкости (поток IV).

Отсепарированный газ, после сепарационных патрубков 6, поступает через патрубок 11 конической перегородки 9 в трубное пространство рекуперативного теплообменного блока 12 после охлаждения холодным потоком после рекуперации теплоты, поступает на вход патрубка 17 в камеру вихревого охладителя 20. Выходящий из охладителя холодный поток накапливается в рекуперативном теплообменном блоке, охлаждая трубное пространство теплообменного блока 12, по которому поступает исходный поток газа на вход вихревой камеры охладителя 20, а рекуперируемый холодный поток, выходящий из вихревого охладителя в виде парожидкостной смеси, поступает в пространство 13, а затем по трубке 43 в сборник сжиженного газа 38.

Горячий поток после отбойника 24, поступает в блок сепарационных патрубков 28, установленных на двух горизонтальных перегородках 27 и 33, корпуса патрубков охлаждаются в пространстве 44 за счет циркулирующего

Сконденсированная и отсепарированная жидкая фаза накапливается на горизонтальной перегородке 33, затем сливается посредством трубки 30 на нижерасположенные пространства 18, с сжиженным газом, затем в пространство 13 и, в конечном сборнике 38. а затем выводится с помощью патрубка 39 в качестве товарного продукта - сжиженного природного газа (поток II).

Несконденсированная часть горячего потока, выходящая из отбойников 29 сепарационных патрубков 28 накапливается в верхней секции блока Р в пространстве 34, а затем выводится в качестве низконапорного газа посредством патрубка 35 с коническим диффузором 36 и регулируется вентилем -клапаном точной регулировки 37 из емкости-криостата (поток III). Для сохранения криогенных температур в емкости-криостате предусмотрена двухслойная теплоизоляция, каждый слой которой заключена в герметичные рубашки. Первый слой, примыкающий к корпусу емкости 1 и, закрывающий всю поверхность емкости представляет экранно-вакуумную теплоизоляцию, а второй- охватывает нижнюю и большую часть верхней зоны емкости (до уровня блока Е), где размещена насыпная теплоизоляция (перлитная крошка) 42.

Представленный способ сжижения природного газа предусматривает полный цикл технологических процессов и их рациональную последовательность от подготовки исходного потока, включающей очистку от нежелательных примесей, проведение дроссельно-рекуперативных и двухступенчатой центробежной сепарации с регулированием выходящего газа низкого давления и получения товарной сжиженной фракции природного газа. При этом, весь комплекс технологических процессов осуществляется в одном модуле емкости-криостате.

Аналогом устройства для реализации предлагаемого способа сжижения газа является способ сжижения газа (патент RU 2483258 F25J 1/00, 2011 - [5]), в котором используется устройство для реализации указанного способа.

Способ включает предварительную осушку от влаги, очистку от механических примесей, охлаждение исходного потока сжатого газа, сепарацию охлажденной газожидкостной смеси, дросселирование газа в вихревой трубе с получением холодного и горячего газообразных потоков и жидкого потоков.

Охлаждение очищенного газа осуществляют в емкости-сепараторе, в которой холодный поток из вихревой трубы дросселируют и направляют к внешней поверхности горячего конца вихревой трубы, а образованную жидкую фазу холодного потока и сконденсированную жидкость горячего потока собирают в емкости- сепараторе. Выделенную жидкую фазу и несконденсированную часть газа, раздельно направляют на рекуперацию холода для охлаждения исходного потока газа.

К недостаткам данного изобретения можно отнести:

- подготовка исходного потока газа осуществляется вне емкости-сепаратора, что приводит к дополнительным коммуникациям и теплопотерям криогенных температур, что снижает эффективность энергоразделения;

- сложность в управлении регулировкой расхода горячего потока, непосредственно влияющих на параметры работы вихревой трубы, как генератора холода.

Прототипом предлагаемого изобретения устройства для реализации способа сжижения газа является способ (патент RU 2528460 F25J 1/00, F25J 3/00, F25J 9/04, 2012 - [6]), в котором используется устройство для реализации способа сжижения газа.

Технический результат способа - устройства заключается в том, что исходный поток газа охлаждают, сепарируют и выделяют легкую часть углеводородного сырья с последующим его сжижением с выделением жидкой фазы в вихревом энергетическом разделителе. Вихревой энергетический разделитель представляет собой трехсекционную емкость, в которой вертикально размещена вихревая труба таким образом, что емкость разделена на три секции горизонтальными перегородками: верхнюю, среднюю и нижнюю.

В верхней секции размещен холодный конец с теплообменником-змеевиком вихревой трубы, в средней - горячий конец, а в нижней - регулирующее устройство расхода горячего потока и сепарационное устройство по отделению из горячего потока жидкой фазы с клапаном.

Данному изобретению присуще следующие недостатки:

- нижнее расположение горячего конца, а следовательно и аналогичное направление выхода горячего потока нетехнологично, поскольку регулирующее устройство также находится в кубовой части, где размещен сборник сжиженного газа, что вызовет сложности при выполнении регулирующего устройства - выходящего штока с ручкой регулирования;

- выход горячего потока в зону, где накапливается сжиженный газ с криогенными температурами, не совсем нецелесообразен, поскольку вызовет нарушение регулирования выхода горячего потока, влияющего на режим работы вихревую и ее оптимальные параметры, влияющие на эффективность энергоразделения. Наиболее целесообразно охлаждение сжиженным газом зону горячего конца ближе к камере вихревого охладителя, а не его конца.

Отмеченные недостатки устранены в предполагаемом изобретении устройства.

Сущность устройства для реализации предполагаемого способа приведена на фигурах 1, 2 и 3.

Устройство включает рекуперативный теплообменник 12, вихревой охладитель 20, размещенные в секционной емкости-криостата, разделенной горизонтальными перегородками на блоки: А, В, C, G, F, E и Р. В нижней секции (блок А) на перегородке 5 размещен прямоточно-центробежный сепаратор с установленными на перегородке сепарационными патрубками 6, в нижней части которых имеются тангенциальные прорези, а в верхней части патрубка - отбойник жидкости, сверху над сепаратором расположена коническая перегородка 9, в центре которой имеется патрубок с проходом отсепарированного газа с входом в трубку 12 теплообменного блока 11 (верхняя зона блока С). Выход газа из трубки соединен с входом в камеру 19, 20 вихревого охладителя, размещенного на горизонтальной перегородке 16 (блок G). Выход холодного конца 19 соединен с межтрубным пространством теплообменного блока. Выход горячего конца 21 размещен сверху между нижней горизонтальной перегородкой 14 и на некотором расстоянии расположена горизонтальная перегородка 45, с образованием полого пространства 18 между ними, для сжиженного газа, который может поступать посредством дроссель-диафрагмы 15 из межтрубного пространства (блок G).

Над горячим концом (блок Е) на двух горизонтальных перегородках установлен прямоточно-центробежный сепаратор с сепарационными патрубками с тангенциальными прорезями, расположены ниже нижней перегородки 45, в верхней части патрубка, выше верхней перегородки 33 расположены отбойники жидкости.

Между горизонтальными перегородками образовано пространство, для охлаждения сепарационных патрубков 28 сжиженным газом, который поступает посредством переливных трубок 30 и 31, с помощью которых сообщены пространство 18 с пространством 44 между горизонтальными перегородками 45 и 33 (блок Р). В верхней части емкости-криостата 1 имеется сепарационными патрубками между двумя горизонтальными перегородками между которыми имеется пространство для охлаждающего хладагента - сжиженного газа, который поступает посредством переливных трубок, соединенных с пространством охлаждения горячего конца охладителя, в верней части емкости-криостата расположен патрубок с диффузором на конце, на на выходящем за пределы емкости размещен вентиль-клапан точной регулировки, наружная поверхность емкости-криостата имеет два теплоизоляционных слоя, которые заключены в герметичные рубашки, причем первый слой (экранно-вакуумная теплоизоляция) полностью закрывает всю поверхность емкости, а сверху - второй слой теплоизоляции (насыпная теплоизоляция) закрывает в основном нижнюю часть поверхности емкости.

В верхней части емкости-криостата 1 имеется патрубок 35 вывода газа низкого давления (поток III) с вентилем-клапаном точной регулировки 37.

В средней части емкости-криостата 1 (блок С) имеется патрубок 41 (поток IV) сепарированного конденсата и примесей.

В нижней части емкости (блок А) имеется патрубок 46 вывода сжиженного природного газа (поток II).

Наружная поверхность емкости-криостата имеет два теплоизоляционных слоя, которые заключены в герметичные рубашки, причем первый слой (экранно-вакуумная теплоизоляция) полностью закрывает всю поверхность емкости, а сверху - второй слой теплоизоляции (насыпная теплоизоляция) закрывает в основном нижнюю часть поверхности емкости.

Дополнительные пояснения о сущности технического результата способа сжижения природного газа и устройства для его практической реализации, приводим следующие:

- реализация всего комплекса технологических процессов от подготовки сжатого исходного потока природного газа до его сжижения проводятся процессы охлаждения, рекуперативного теплообмена, с использованием дроссельного и вихревого эффекта полученных холодного и горячего (охлажденного) потоков вихревого охладителя, а также эффективной прямоточной центробежной сепарации с использованием сепарационных патрубков.

- весь комплекс технологических процессов осуществляется в замкнутом пространстве многосекционной емкости-криостата без вывода трубопроводов и коммуникаций, при условии использования эффективной двухслойной теплоизоляции, что особо важно для проведения криогенных процессов в замкнутом пространстве в изотермических условиях. При этом, вводится только один поток исходного сжатого природного газа, а выводится только два потока: отсепарированный конденсат и примеси и товарный поток сжиженного газа.

- наиболее оптимальные параметры входа исходного газа: давление температура 150°С.

- единичная производительность одного модуля порядка 1-10 т/ч. для увеличения производительности можно использовать набор данных модулей криостата, при их параллельном включении.

- исходный поток природного газа может быть использован из магистрального газопровода с давлением 2,5-7,0 МПа, а в распределительной сети 0,2-0,12 МПа. Сжижение газа в емкости-криостате от 5 до 30% газа, проходящего через установку;

- резервуары для хранения сжиженного газа обычно принимают резервуары или статические хранилища наземные, подземные или полузаглубленные, с температурами минус (130-160)°С и давлении газа от 0,4 МПа до атмосферного;

- режим работы параметров вихревого охладителя (вихревой трубы).

В данном изобретении может использоваться вихревая труба (охладитель) из известных конструкций, которые прошли экспериментальную проверку или находятся в промышленной эксплуатации в криогенных установках сжижения природного или попутного нефтяного газа. Могут быть использованы конструкции двухпоточных или трехпоточных, так называемых сепарационных вихревых труб.

Примером конструкции вихревой трубы, которая может быть использована в изобретении способа и устройства - сепарационная вихревая труба (А.С. №853313 от 16.10.79 г. Автор Косенков В.Н. и др.).

Особенностью данной конструкции конической вихревой трубы является установленное соосно с камерой энергетического разделения устройство для регулирования массового соотношения горячего и холодного потоков и возможность одновременного регулирования количества отсепарированной жидкой фазы, выделяемой из периферийной части горячего потока.

Данная конструкция была исследована на опытно-экспериментальной установке (НТВ), на которой была показана высокая эффективность. В схеме НТВ на первой стадии предусматривалась сепарация в трехступенчатом центробежном сепараторе. Начальные условия для исследований: t=-91°С и Р=2,1 МПа. НТВ исследовали при нагрузках 128,135 и 146 нм3/ч..

В исследуемом диапазоне вихревой трубы μ=0,5-0,9, при этом максимальная степень извлечения (сепарации) жидкой фазы повышалась с ростом расширения Р=Рo/Р1 в пределах от 3 до 5, т.е. в исследованном интервале давлений 3<Р<5, что соответствовало оптимальному диапазону массовой доли отбора жидкой фазы со стороны горячего конца вихревой трубы соответствовал μж в пределах 0,1-0,25.

Поэтому, данная конструкция может быть использована как двухпоточная, т.к. в изобретении в блоке Е предусмотрен прямоточно-центробежный сепаратор с охлаждаемыми сепарационными патрубками 28, установленными на горизонтальных перегородках 33 и 45. Охлаждение сепарационных патрубков осуществляется циркулирующим сжиженным газом.

Что касается, сепарационных патрубков 6, 28, используемых в прямоточно-центробежных сепараторах рассматриваемого изобретения А.С. СССР №237102,1969. Авторы: Ершов, Плехов И.М. и др., А.С.№348215,1981. Автор Ершов А.И, и др., также А.С. 982743,1982. Автор Косенков В.Н. Сепарационный элемент газожидкостного сепаратора (в патрубке используются наклонные тангенциальные прорези).

Отделение жидкости в прямоточно-центробежных сепараторов для очистки природного газа, которые во всех случаях оказались эффективнее инерционных, жалюзийных и сетчатых.

Достаточно эффективными и технологичными в изготовлении оказались элементы с диаметром <50 мм. Среднее значение внутреннего диаметра: 32, 40, 50,100, которые целесообразно применять при небольшой до 50 мм, а при большей производительности (патрубок 100 мм), которые устанавливаются на тарелке (перегородке) диаметром 600 мм для промышленных условий. При этом оптимальным значением критерия крутки m=0,8 -1,1.

Средняя осевая скорость в патрубке порядка 30-40 м/с. (при Р=1 кгс/см2). Это экспериментальные данные. Минимальный коэффициент сопротивления высоты к диаметру патрубка составляет 1-1,3.

При этом, указанное отношение происходит наиболее равномерное распределение потока газа в патрубке. При большем отношении или меньше 1, возможен выход газа из прорезей, в значительной мере струи газа при вращении внутри патрубка перекрывают друг друга, что приводит к кризису процесса, что недопустимо.

Следует отметить, что наклонные тангенциальные прорези в патрубках по А.С. №982743 на 15% выше по эффективности, по сравнению с вертикальными прорезями. Это позволяет повысить производительность сепарационного элемента в 1,2 раза, т.е. на 20%.

Поэтому, целесообразно в данном изобретении использовать, вместо указанных на фигуре 1, применить более эффективные сепарационные патрубки по А.С. СССР №982743 как «Сепарационный элемент газожидкостного сепаратора», вместо патрубков 6, размещенных на горизонтальной перегородке 5 в блоке В и патрубков 28, размещенных на горизонтальных перегородках 33 и 45 в блоке Е.

При этом, никаких других изменений в заявленном способе и устройстве не предусматривается. Под конкретную производительность сепаратора, производится расчет размеров сепарационного патрубка и количество патрубков для установки на горизонтальных перегородках.

Предлагаемый способ сжижения природного газа и устройство для его осуществления, позволит реализовать предлагаемую технологию способ и устройство, с целью поставленной технической цели.

Вышеприведенная совокупность отличительных признаков заявленного способа и устройства, не известна на данном уровне развития техники и не следует из общественных правил известных технологий способов сжижения природного газа и устройств для их реализации, что доказывает соответствию критерию «изобретательский уровень».

Конструктивная реализация заявленного изобретения с указанной совокупностью признаков не представляют никаких конструктивно-технических и технологических трудностей, откуда следует соответствие критерию «промышленная применимость».

Источники информации

1. Патент RU 2265167, F25J 1/00, 2000, F25B 9/02,1995.

2. Патент RU 2215249, F25J 1/00, F25B 9/04, 2005.

3. Патент RU 2127855, F25J 1/00, F25B 9/02,1995.

4. Патент RU 21500 959, F25J 1/00, 2012 - прототип способа

5. Патент RU 2483258 F25J 1/00, 2011.

6. Патент RU 2528460 F25J 1/00, F25J 3/00, F25J 9/04, 2012- прототип устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2737987C1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2738514C1 |

| Установка для сжижения газа | 2020 |

|

RU2757553C1 |

| Устройство для сжижения природного газа и способ для его реализации | 2020 |

|

RU2742009C1 |

| СПОСОБ СЖИЖЕНИЯ ВЫСОКОНАПОРНОГО ПРИРОДНОГО ИЛИ НИЗКОНАПОРНОГО ПОПУТНОГО НЕФТЯНОГО ГАЗОВ | 2012 |

|

RU2528460C2 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА С ПОСЛЕДУЮЩИМ СЖИЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496068C1 |

| Центробежно-вихревая термодинамическая установка сепарационной очистки газообразных продуктов | 2023 |

|

RU2818428C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500959C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ИЛИ НЕФТЯНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483258C1 |

| Центробежно-вихревой двухпоточный сепаратор | 2021 |

|

RU2760690C1 |

Изобретение относится к криогенной технике и может использоваться на газораспределительных станциях для сжижения высоконапорного природного газа. Исходный поток высоконапорного газа подвергают в секционной емкости-криостате очистке от конденсата и механических примесей методом прямоточной центробежной сепарации. Далее отсепарированный газ охлаждают в рекуперативном теплообменном блоке холодным потоком после рекуперации теплоты при охлаждении исходного потока газа на входе в вихревой охладитель, размещенный выше, на горизонтальной перегородке, на которой размещен горячий конец охладителя, охлаждаемого сжиженным газом, поступающим из теплообменного блока посредством дроссель-диафрагм. Выходящий горячий поток газа подвергают прямоточной центробежной сепарации посредством сепарационных патрубков, после которых отсепарированный от конденсата горячий поток газа выводится с одновременным регулированием расхода газа низкого давления посредством патрубка вывода с помощью вентиля-клапана точной регулировки. Отсепарированный конденсат накапливается на горизонтальной перегородке и сливается посредством переливных трубок в сборник сжиженного газа. Секционная емкость-криостат теплоизолирована двумя слоями тепловой изоляции. Технический результат состоит в увеличении производительности. 2 н.п. ф-лы, 3 ил.

1. Способ сжижения природного газа, включающий предварительную осушку и очистку, после которых очищенный газ поступает в емкость-криостат, в которой размещен вертикально вихревой охладитель с горячим концом, охлаждаемым сжиженным потоком, поступающим из нижней секции емкости-криостата после рекуперации теплоты в рекуперативном теплообменном блоке, отличающийся тем, что исходный поток высоконапорного газа подвергают непосредственно в секционной емкости-криостате очистке от конденсата и механических примесей методом прямоточной центробежной сепарации, после которой отсепарированный газ охлаждают в рекуперативном теплообменном блоке холодным потоком после рекуперации теплоты при охлаждении исходного потока газа на входе в вихревой охладитель, размещенный выше, на горизонтальной перегородке, на которой размещен горячий конец охладителя, который охлаждается сжиженным газом, поступающим из теплообменного блока посредством дроссель-диафрагм, а выходящий горячий поток газа подвергают прямоточной центробежной сепарации посредством сепарационных патрубков, после которых отсепарированный от конденсата горячий поток газа выводится с одновременным регулированием расхода газа низкого давления посредством патрубка вывода с помощью вентиля-клапана точной регулировки, а отсепарированный конденсат накапливается на горизонтальной перегородке и сливается посредством переливных трубок в сборник сжиженного газа, при этом секционная емкость-криостат теплоизолирована двумя слоями тепловой изоляции.

2. Устройство для реализации способа по п. 1, включающее рекуперативный теплообменный блок и вихревой охладитель с линиями подачи газа и отводов холодного и горячего парообразных потоков, размещенный в секционной емкости-криостате, отличающееся тем, что в секционной емкости-криостате, разделенной горизонтальными перегородками, в нижней секции размещен сборник сжиженного газа, а выше сборника, отделенного горизонтальной перегородкой, на этой перегородке расположен прямоточно-центробежный сепаратор с сепарационными патрубками, в нижней части которых имеются тангенциальные прорези, а в верхней части патрубка - отбойники жидкости, над ними размещена перекрывающая все пространство коническая перегородка с патрубком в центре для выхода отсепарированного газа, а над конической перегородкой расположен теплообменный блок с трубным пространством, которое соединено с входом в вихревой охладитель, размещенный на горизонтальной перегородке, причем выход холодного конца направлен вниз в межтрубное пространство теплообменного блока, в который поступает холодный поток, с последующим выводом через трубку слива сжиженного газа в сборник, а выход горячего конца направлен вверх, при этом на расстоянии порядка 2/3 высоты горячего конца вихревого охладителя размещена горизонтальная перегородка, перекрывающая остальную часть внутреннего сечения емкости с образованием полого пространства, причем в верхней и нижней горизонтальных перегородках имеются дроссель-диафрагмы, а выше, на выходящей остальной части горячего конца, размещен отбойник жидкости, в верхней части горячего конца расположен блок прямоточно-центробежного сепаратора с сепарационными патрубками, которые размещены между двумя горизонтальными перегородками - нижней и верхней, при этом в нижней части сепарационных патрубков имеются тангенциальные прорези, которые выступают ниже нижней перегородки, а в верхней части патрубков расположены отбойники жидкости, которые выступают выше верхней перегородки, между перегородками имеется полое пространство для поступления сжиженного газа из нижерасположенного пространства, в котором размещена нижняя часть горячего конца, причем полые пространства соединены между собой переливными трубками, а в верхней части емкости-криостата расположен патрубок с коническим концом, а на выходящем за пределы емкости патрубке расположен вентиль-клапан точной регулировки, при этом наружная поверхность емкости-криостата имеет два теплоизоляционных слоя, которые заключены в герметичные рубашки, причем первый слой, выполненный в виде экранно-вакуумной теплоизоляции, полностью закрывает всю поверхность емкости, а сверху - второй слой теплоизоляции, выполненной в виде насыпной теплоизоляции, закрывает в основном нижнюю часть поверхности емкости.

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500959C2 |

| СПОСОБ СЖИЖЕНИЯ ВЫСОКОНАПОРНОГО ПРИРОДНОГО ИЛИ НИЗКОНАПОРНОГО ПОПУТНОГО НЕФТЯНОГО ГАЗОВ | 2012 |

|

RU2528460C2 |

| Установка для разделения газовой смеси | 1978 |

|

SU1262223A2 |

| US 3968659 A1, 13.07.1976 | |||

| US 6196004 B1, 06.03.2001. | |||

Авторы

Даты

2020-12-07—Публикация

2020-04-24—Подача