ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА СВЯЗАННЫЕ ЗАЯВКИ

[0001] Приоритет настоящей заявки заявляется по предварительной заявке США No. 62/248,720, зарегистрированной 30 октября 2015 г., полностью включенной в настоящее описание посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Область изобретения относится, в целом, к устройствам для нефтяных и газовых скважин и, в частности, к покрытию, наносимому на поверхности компонентов центробежного насоса насосных систем для нефтяных и газовых скважин.

[0003] По меньшей мере некоторые известные погружные насосы используются для вертикальных и горизонтальных приложений в скважинах с нефтью и газом, например, для перекачивания текучих сред из подземных глубин на поверхность. Погружные насосы, которые работают от электроэнергии, обычно называют электрическими погружными насосами (ESP, electrical submersible pump). При работе погружные насосы погружены в текучую среду скважины, которую нужно перекачивать, и используют центробежные силы для направления скважинной текучей среды из подземных глубин к поверхности. Например, по меньшей мере в некоторых известных погружных насосах используется ряд неподвижных диффузоров и вращающихся рабочих колес со сложной геометрией для создания центробежных сил для перекачивания скважинных текучих сред к поверхности.

[0004] По меньшей мере некоторые известные поверхностные насосы используются для горизонтальных приложений в нефтегазовых скважинах, например, для перекачивания скважинных текучих сред, таких как нефть, извлеченная из-под земли, вдоль поверхности. При работе поверхностные насосы располагаются на поверхности нефтегазовых скважин и используют центробежные силы для перекачивания скважинной текучей среды вдоль поверхности. Например, по меньшей мере в некоторых известных поверхностных насосах используется ряд неподвижных диффузоров и вращающихся рабочих колес со сложной геометрией для создания центробежных сил для перекачивания скважинных текучих сред вдоль поверхности.

[0005] Насосные системы для нефтегазовых скважин, включая погружные насосы, поверхностные насосы и их компоненты, чувствительны к износу (такому, как истирание и эрозия), коррозии и отложению осадков при работе в течение длительного времени. Рабочие условия некоторых известных нефтегазовых скважин включают воздействие частиц песка, кислотных веществ и/или неорганических элементов внутри текучей среды скважин. Компоненты насосных систем некоторых известных нефтегазовых скважин, например, изнашиваются со временем вследствие большого количества песка и обломков твердых частиц в скважинной текучей среде, прокачиваемой через насосную систему. Также, компоненты насосных систем некоторых известных нефтегазовых скважин чувствительны к коррозии из-за наличия кислотных веществ, таких как сероводород, в скважинной текучей среде. Этот износ и коррозия разрушают компоненты насосов, укорачивая желаемый срок службы насосной системы и увеличивая расходы на внеплановый ремонт при вынужденных простоях. Кроме того, компоненты насосных систем некоторых известных нефтегазовых скважин чувствительны к отложению осадков, из-за накопления неорганических материалов на поверхностях насосов. Указанные отложения покрывают компоненты, ограничивая производительность насосов, укорачивая желаемый срок службы насосной системы и увеличивая расходы на внеплановый ремонт при вынужденных простоях.

КРАТКОЕ ОПИСАНИЕ

[0006] В соответствии с одним аспектом предложен компонент центробежного насоса для нефтегазовой скважины. Компонент включает основу, внешняя поверхность которого предназначена для контакта с текучей средой нефтегазовой скважины. Компонент также включает покрытие, сформированное по меньшей мере на части внешней поверхности. Покрытие включает комбинацию твердых частиц и металлическую матрицу.

[0007] В соответствии с другим аспектом предложен центробежный насос для нефтегазовой скважины. Насос включает по меньшей мере один диффузор, имеющий внешнюю поверхность, которая предназначена для контакта с текучей средой нефтегазовой скважины. Насос, кроме того, содержит по меньшей мере одно рабочее колесо, внешняя поверхность которого предназначена для контакта с текучей средой нефтегазовой скважины. Насос также включает покрытие, сформированное по меньшей мере на части внешней поверхности диффузора и на части внешней поверхности рабочего колеса. Покрытие включает комбинацию твердых частиц и металлической матрицы.

[0008] В соответствии с другим аспектом предложен способ уменьшения износа компонента центробежного насоса для нефтегазовой скважины. Способ включает обеспечение наличия компонента, который имеет внешнюю поверхность. Компонент выполнен таким образом, что при работе его внешняя поверхность контактирует с текучей средой нефтегазовой скважины. Способ, кроме того, включает формирование по меньшей мере одного слоя покрытия на указанной внешней поверхности. Покрытие включает комбинацию твердых частиц и металлической матрицы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0009] Эти и другие признаки, аспекты и преимущества будут лучше понятны при прочтении следующего подробного описания, приведенного со ссылками на сопровождающие чертежи, на которых подобные символы обозначают подобные части на всех чертежах, и на которых:

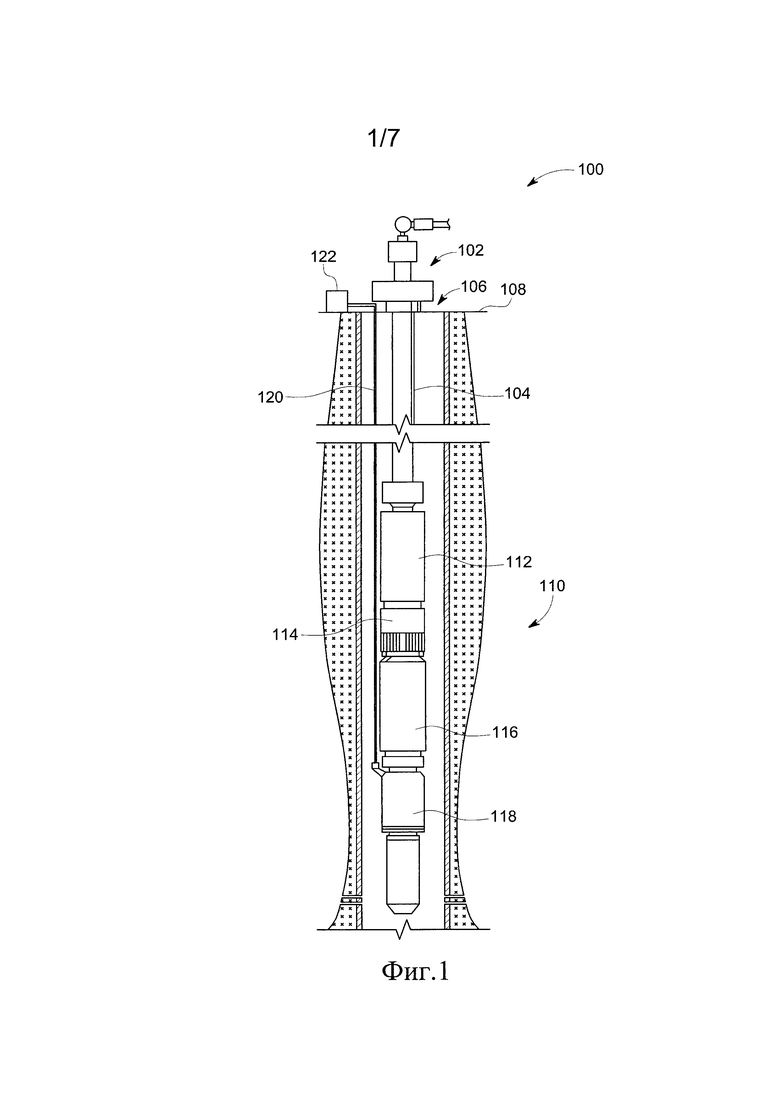

[0010] на фиг. 1 показан схематический вид примерной погружной насосной системы;

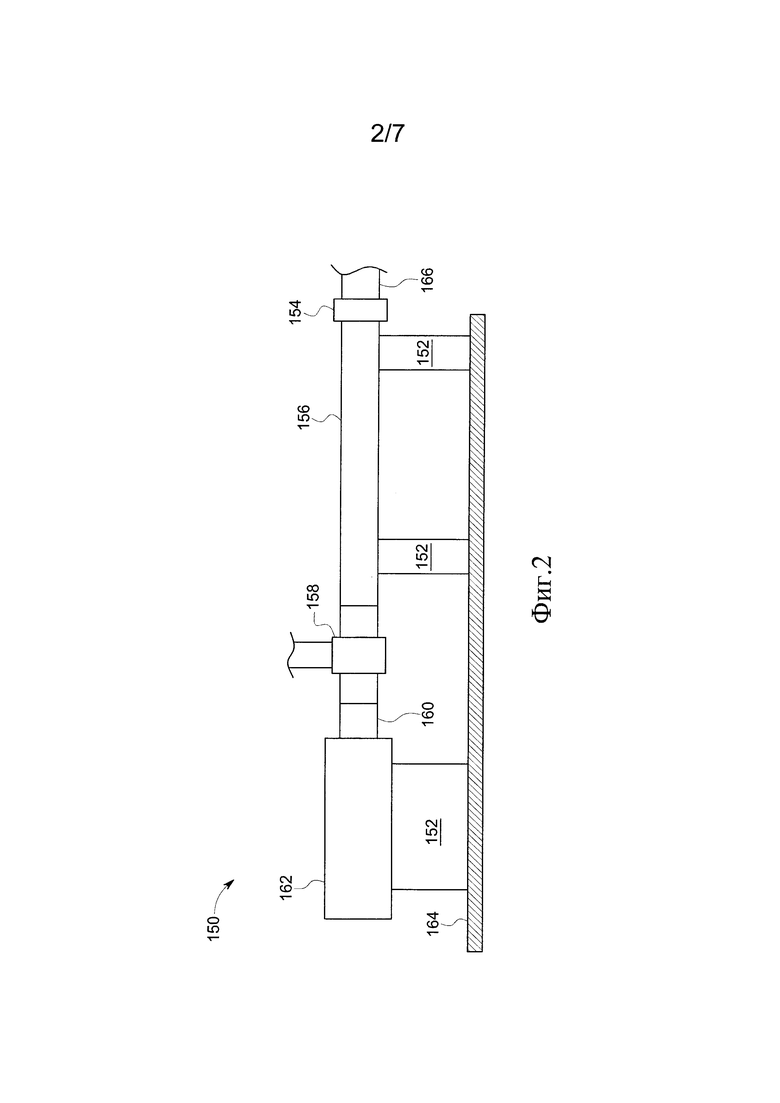

[0011] на фиг. 2 показан схематический вид примерной поверхностной насосной системы;

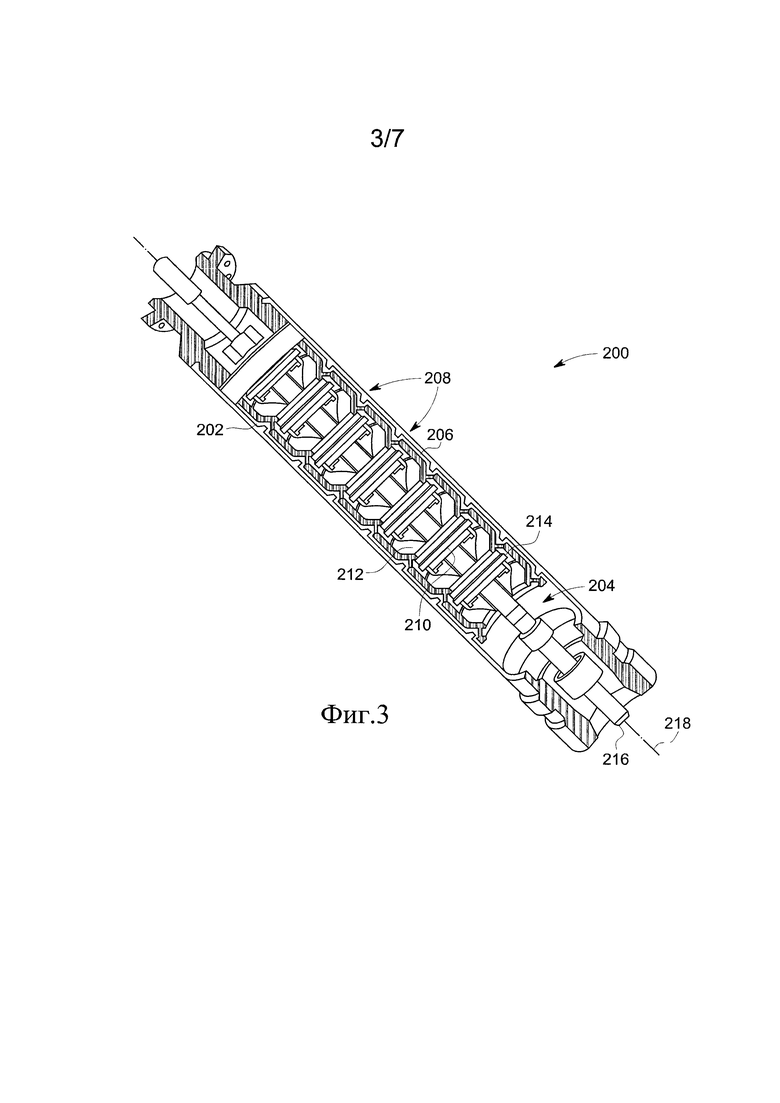

[0012] на фиг. 3 показан схематический вид примерной части насоса, которая может использоваться в насосных системах, показанных на фиг. 1 и 2;

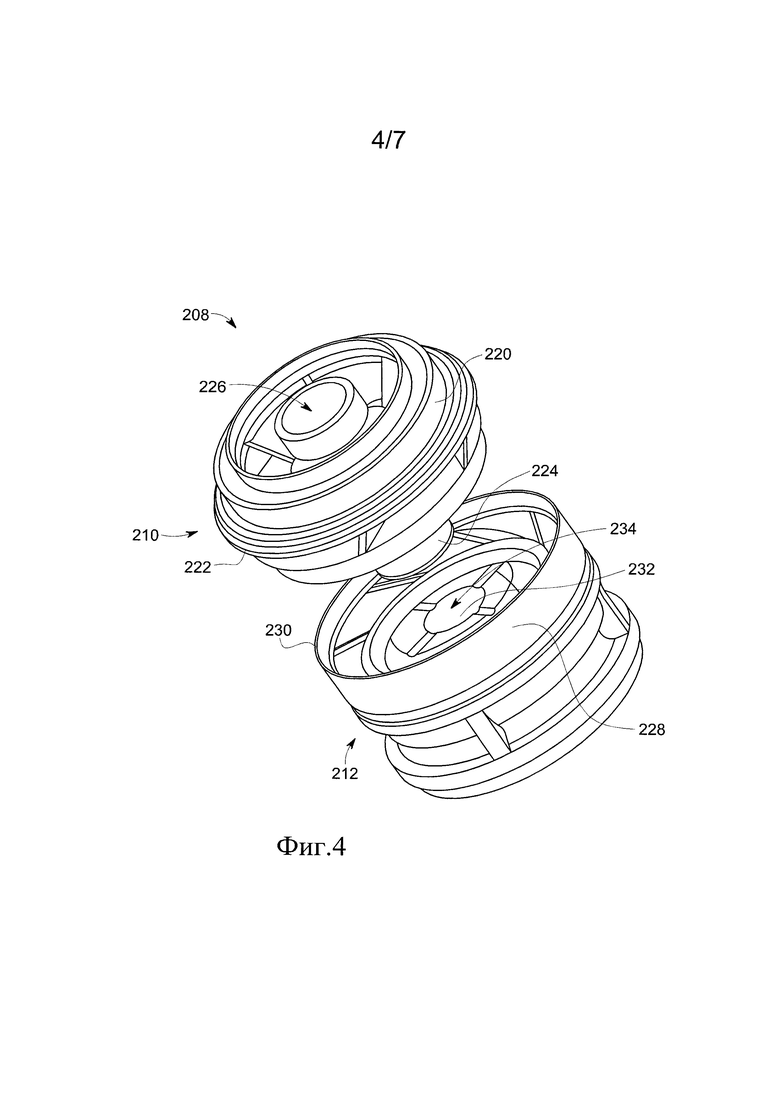

[0013] на фиг. 4 показан схематический вид в аксонометрии примерной насосной ступени, которая может использоваться в части насоса, показанной на фиг. 3;

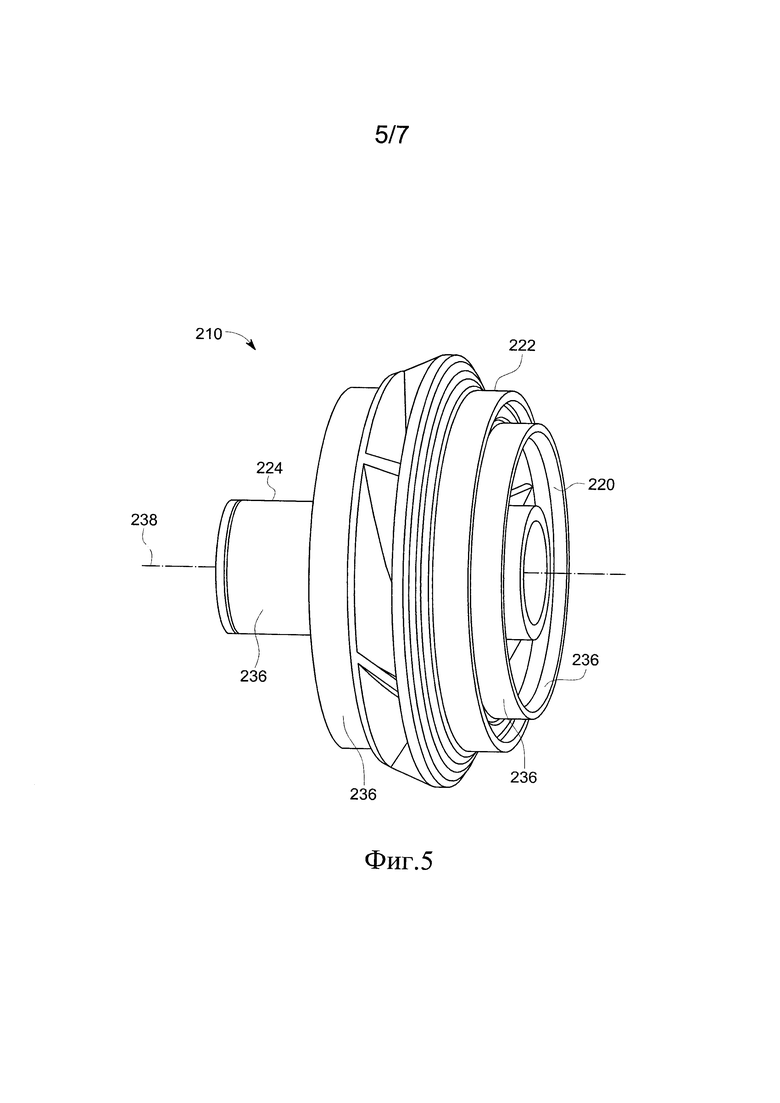

[0014] на фиг. 5 показан схематический вид в аксонометрии примерного рабочего колеса, которое может использоваться в насосной ступени, показанной на фиг. 4;

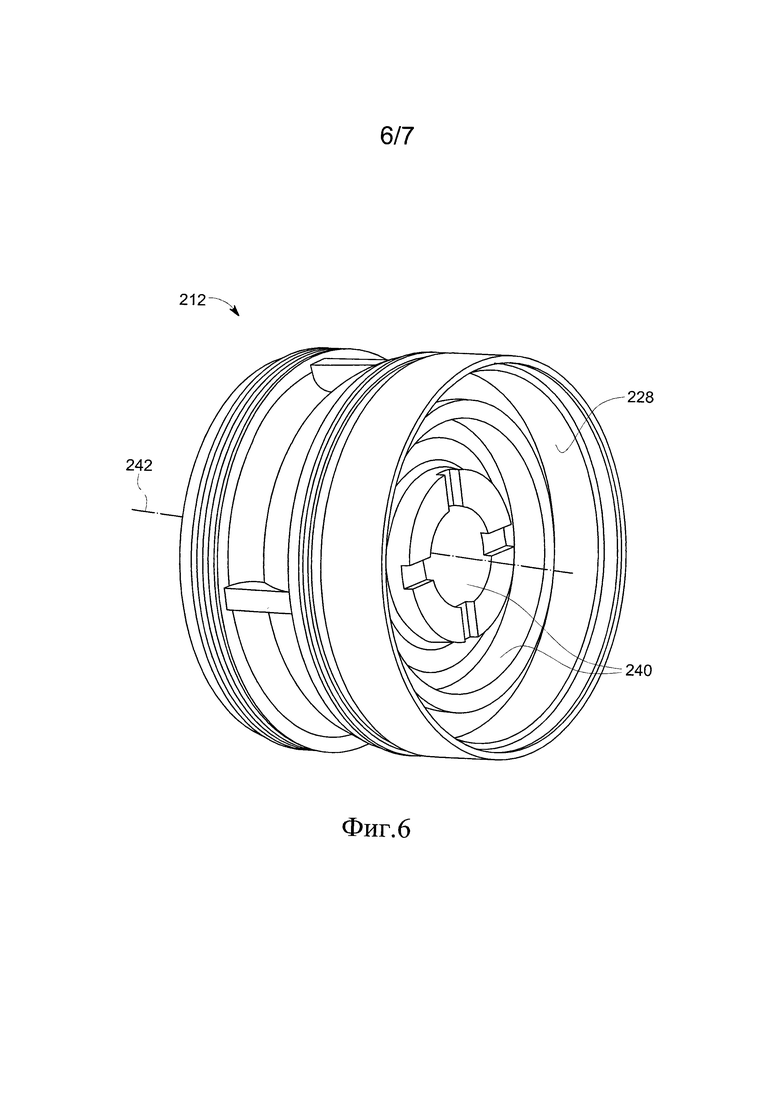

[0015] на фиг. 6 показан схематический вид в аксонометрии примерного диффузора, который может использоваться в насосной ступени, показанной на фиг. 4; и

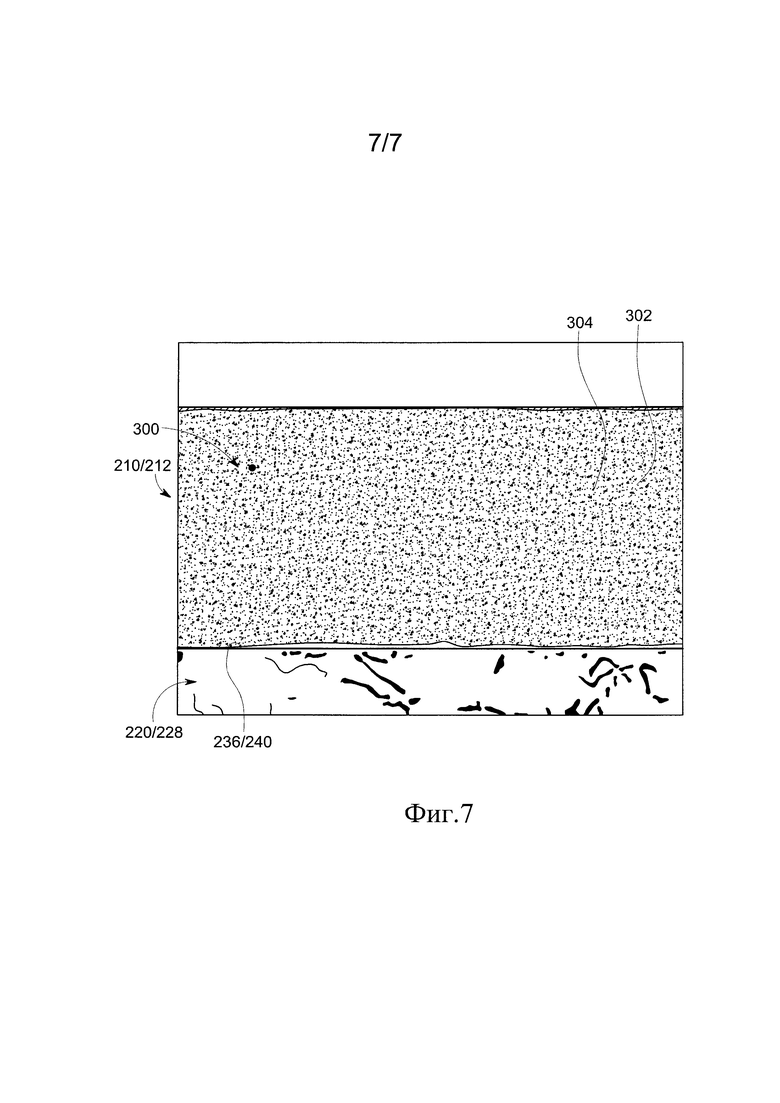

[0016] на фиг. 7 показан увеличенный вид сечения примерного покрытия, которое может использоваться с насосными системами, показанными на фиг. 1 и 2.

[0017] Если не указано иное, подразумевается, что приведенные в настоящей заявке чертежи являются только иллюстрациями признаков вариантов изобретения. Предполагается, что эти признаки могут относиться к многочисленным системам, содержащим один или более вариантов изобретения. Как таковые, чертежи не предполагают включение всех обычных признаков, известных специалистам в данной области, необходимых для осуществления вариантов, описанных в заявке.

ПОДРОБНОЕ ОПИСАНИЕ

[0018] В нижеследующем описании и формуле изобретения будут сделаны ссылки на термины, которые определены, как имеющие следующие значения.

[0019] Формы в единственном числе включают множественное число, если в контексте явно не утверждается обратное.

[0020] "Дополнительно" или "опционально" означает, что описанное далее событие или обстоятельство может произойти или не произойти, и что описание включает примеры, где событие происходит, и примеры, где оно не происходит.

[0021] Язык приближений, как используется в настоящей заявке на протяжении описания и формулы изобретения, может применяться для модификации любого количественного представления, которое может быть изменено без изменения, в результате, основной функции, к которой оно относится. Соответственно, значение, модифицированное термином или терминами, такими как "около", "приблизительно" и "существенно", не должно быть ограничено конкретным точным значением. По меньшей мере, в некоторых случаях язык приближений может соответствовать точности прибора для измерения значения. Здесь и везде в описании и формуле изобретения интервалы ограничений могут комбинироваться и/или взаимно заменяться, такие интервалы идентифицируются и включают все под-интервалы, содержащиеся в них, если контекст или язык не указывают иное.

[0022] Покрытия компонента центробежного насоса, описанные здесь, обеспечивают длительную работу насоса в суровой среде нефтегазовой скважины. В частности, компоненты нефтегазового центробежного насоса изготавливаются из основы, имеющей внешнюю поверхность со сложной геометрией, и покрытия, нанесенного на внешнюю поверхность, для обеспечения увеличенного срока службы этих компонентов насоса. Более конкретно, компоненты насоса формируют с покрывающей смесью, которая включает комбинацию алмазных частиц и композиции, включающей никель и фосфор. Покрытия компонентов насоса, описанные в настоящем описании, обеспечивают преимущества, которые включают, без ограничения указанным, износоустойчивость, коррозионную устойчивость и устойчивость к отложению осадков. Как таковые, компоненты насоса для нефтегазовой скважины, имеющие описанные в настоящей заявке покрытия, обеспечивают увеличение срока службы центробежных насосов, включая погружные насосы и/или поверхностные насосы. Кроме того, покрытие компонента насоса обеспечивает увеличенные промежутки в обслуживании, результатом чего являются насосные системы, которые менее затратны при работе в течение длительного времени, по сравнению с другими известными альтернативами.

[0023] На фиг. 1 схематически показана примерная погружная система 100. В примерном варианте выполнения изобретения система 100 включает устье 102 скважины, рабочий трубопровод 104, соединенный с устьем 102 скважины, и электрический погружной насос (ESP), соединенный с рабочим трубопроводом 104 и расположенный внутри ствола 106 скважины. Ствол 106 скважины пробурен в поверхности 108 для облегчения извлечения добываемых текучих сред, включающих, но не ограничивающихся указанным, нефтяные текучие среды и воду с твердыми частицами и без них. В соответствии с описанием, нефтяные текучие среды относятся к минеральным углеводородным субстанциям, таким как сырая нефть, газ и их комбинации. В альтернативных вариантах текучие среды для гидравлического разрыва пласта, включающие, но не ограничивающиеся указанным, воду с песком и без песка, также перекачиваются погружной насосной системой 100.

[0024] Электрический погружной насос 110 включает насосную часть 112, газовый сепаратор и/или впуск 114, уплотнительную часть 116 и двигатель 118. Двигатель 118 питается энергией через кабель 120 питания, соединенный с установленным на поверхности источником 122 энергии. Вращающийся вал (например, вращающийся вал 216, показанный на фиг. 3) присоединен между двигателем 118, уплотнительной частью 116, газовым сепаратором/впуском 114 и насосной частью 112. Двигатель 118 приводит в действие вращающийся вал для направления производственных текучих сред к поверхности 108. Уплотнительная часть 116 обеспечивает защиту двигателя 118 от механического осевого воздействия, создаваемого насосной частью 112, и обеспечивает возможность расширения смазочной текучей среды во время работы двигателя 118. Кроме того, уплотнительная часть 116 отделяет производственную текучую среду от двигателя 118. Производственная текучая среда входит в электрический погружной насос (ESP) 110 в газовом сепараторе/впуске 114. Газовый сепаратор/впуск 114 отделяет газ от жидкости в производственной текучей среде. Производственная текучая среда направляется из газового сепаратора/впуска 114 к насосной секции 112, которая соединена по потоку с газовым сепаратором 114. Насосная секция 112 перекачивает производственную текучую среду к поверхности 108.

[0025] На фиг. 2 схематически показана примерная поверхностная насосная система (SPS). В примерном варианте выполнения система 150 установлена на раме 152 и включает выпускную головку 154, насосную часть 156, впуск 158, напорную камеру 160 и двигатель 162. Вращающийся вал (например, вращающийся вал 216, показанный на фиг. 3) присоединен между двигателем 162, напорной камерой 160 и насосной частью 156. Двигатель 162 вращает вал для направления производственных текучих сред. Напорная камера 160 обеспечивает защиту двигателя 162 от механического осевого воздействия, создаваемого насосной системой 150. Кроме того, напорная камера 160 отделяет производственную текучую среду от двигателя 162. Производственная текучая среда направляется в насосную часть 156 из впуска 158, который соединен по потоку с насосной частью 156. Насосная часть 156 соединена по потоку с выпускной головкой 154 и перекачивает производственную текучую среду через выпускную головку 154. В примерном варианте выполнения поверхностная насосная система 150 перекачивает извлеченную производственную текучую среду вдоль поверхности 164 в трубопроводе 166. В альтернативных вариантах выполнения поверхностная насосная система 150 может использоваться в любом приложении, которое требует перекачивания, таком как, без ограничения указанным, процесс передачи текучей среды, транспортировка шельфовой текучей среды и организация шахтовых работ.

[0026] На фиг. 3 схематически показана примерная насосная часть 200, которая может использоваться с погружной насосной системой 100 (показанной на фиг. 1) и поверхностной насосной системой 150 (показанной на фиг. 2). В примерном варианте выполнения насосная часть 200 включает корпус 202, имеющий внутренний объем 204 с внутренней поверхностью 206 и рядом насосных ступеней 208 в нем. Насосная ступень 208 включает рабочее колесо 210 и диффузор 212. В частности, диффузор 212 соединен с внутренней поверхностью 206 корпуса 202, а рабочее колесо 210 присоединено с возможностью вращения к диффузору 212 и расположено внутри него с образованием между ними прохода 214. Вращающийся вал 216 соединен с рабочими колесами 210 и проходит через корпус 202 вдоль продольной оси 218 насосной части 200 для обеспечения возможности вращения рабочих колес 210 относительно диффузоров 212 во время работы. В примерном варианте выполнения насосная часть 200 включает шесть насосных ступеней 208. В альтернативных вариантах может использоваться любое количество насосных ступеней 208, которое обеспечивает работу насосной части как указано в настоящем описании.

[0027] Внутренний объем 204 соединен по потоку с насосными ступенями 208. Кроме того, диффузор 212 соединен по потоку с рабочим колесом 210. При работе производственная текучая среда направляется через внутренний объем 204 в первую насосную ступень 208. В каждой насосной ступени 208 диффузор 212 является неподвижным, а рабочее колесо 210 вращается с высокой скоростью. Производственная текучая среда проходит через рабочее колесо 210, увеличивая скорость и давление. Производственная текучая среда затем проходит через диффузор 212, замедляя скорость и увеличивая давление. Это действие насосной ступени 208 перекачивает производственную текучую среду к поверхности.

[0028] На фиг. 4 схематически показан вид в аксонометрии примерной насосной ступени 208, которая может использоваться в насосной части 200 (показана на фиг. 3). В примерном варианте выполнения насосная ступень 208 включает рабочее колесо 210 и диффузор 212. Рабочее колесо 210 включает основу 220, имеющую головную часть 222 и ступичную часть 224 или вал, проходящий от головной части 222. Рабочее колесо 210, кроме того, включает внутреннее отверстие 226, которое проходит через головную часть 222 и вал 224. Диффузор 212 включает основу 228, имеющую внешнюю радиальную часть 222 и внутреннюю радиальную часть 232. Диффузор 212 также имеет внутреннее отверстие 234, ограниченное внутренней радиальной частью 232. Вал 224 рабочего колеса 210 имеет размеры, обеспечивающие возможность его вставки через внутреннее отверстие 234 диффузора 212 с обеспечением соединения вала 224 и внутренней радиальной части 232 с возможностью вращения. Вал 216 (показан на фиг. 3) соединен с насосной ступенью 208 во внутреннем отверстии 226 рабочего колеса 210 с возможностью вращения.

[0029] В некоторых вариантах используется втулка (не показано) для соединения рабочего колеса 210 с диффузором 212 с возможностью вращения и обеспечения радиальной устойчивости. Втулка может быть выполнена, например, из карбида кремния, или частиц карбида вольфрама, внедренных в металлическую матрицу из кобальта, или кобальта и хрома, и такие втулки известны как керамические втулки, или металлокерамические втулки из карбида вольфрама. Например, керамические втулки установлены в каждой пятой насосной ступени 208 между валом 224 рабочего колеса 210 и внутренней радиальной частью 232. Указанные керамические втулки снижают износ между несущими поверхностями рабочего колеса 210 и диффузора 2126 такими как вал 224 и внутренняя радиальная часть 232. Снижение износа этих несущих поверхностей снижает вибрации насоса во время его работы, возникающие из-за вращения рабочего колеса 210 с отклонением от оси.

[0030] На фиг. 5 показан вид в аксонометрии примерного рабочего колеса 210, которое может использоваться в насосной ступени 208 (показанной на фиг. 4). В примерном варианте выполнения рабочее колесо 210 включает основу 220 с внешней поверхностью 236. Колесо 210 имеет такую геометрию, что внешняя поверхность 236 проходит во многих направлениях и ориентациях. Например, колесо 210 имеет сложную геометрию, включая головную часть 222 и вал 224, со множеством по существу радиальных внешних поверхностей, по существу окружных внешних поверхностей и по существу тангенциальных внешних поверхностей, по отношению к центральной оси 238, как показано на фиг. 5. Внешняя поверхность 236 имеет множество направлений и ориентаций, которые находятся в контакте с производственной текучей средой. При работе производственная текучая среда проходит через колесо 210, увеличивая скорость и давление. В примерном варианте выполнения основа 220 выполнена из материала на основе железа, такого как нирезист, то есть высоколегированный никелем чугун. В альтернативных вариантах выполнения основа 220 изготовлена из любого материала, который обеспечивает возможность работы колеса 210, как описано в настоящем описании.

[0031] На фиг. 6 показан вид в аксонометрии примерного диффузора 212, который может использоваться в насосной ступени 208 (показана на фиг. 4). В примерном варианте выполнения диффузор 212 включает основу 228 с внешней поверхностью 240. Диффузор 212 имеет такую геометрию, что внешняя поверхность 240 проходит в разных направлениях и ориентациях. Например, диффузор 212 имеет сложную геометрию со множеством, по существу, радиальных внешних поверхностей, по существу, окружных внешних поверхностей и, по существу, тангенциальных внешних поверхностей, по отношению к центральной оси 242, как показано на фиг. 6. Внешняя поверхность 240 имеет множество направлений и ориентаций, которые находятся в контакте с производственной текучей средой. При работе производственная текучая среда проходит через диффузор 212, таким образом, уменьшая скорость и увеличивая давление потока. В примерном варианте выполнения основа 228 является материалом на базе железа, таким как, например, нирезист, то есть высоколегированный никелем чугун. В альтернативных вариантах основа 228 выполнена из любого материала, который обеспечивает возможность работы диффузора 212, как описано в настоящем описании.

[0032] Со ссылкой на фиг. 5 и 6, при работе внешняя поверхность 236 рабочего колеса 210 и внешняя поверхность 240 диффузора 212 находятся в контакте с производственной текучей средой и подвержены износу, такому как истирание и эрозия. В соответствии с настоящим описанием, "истирание" относится к износу, вызываемому трущимся контактом между двумя поверхностями (например, трением двух тел, таких как твердые частицы и внешняя поверхность) и/или трущимся контактом, вызываемому третьим телом, расположенным между двумя поверхностями (например, истирание между тремя телами, такими, как твердые частицы между двумя внешними поверхностями). Также, в соответствии с настоящим описанием, "эрозия" относится к износу, вызываемому ударами о поверхность твердых частиц, вовлеченных в поток текучей среды. Например, при работе рабочее колесо 210 вращается относительно диффузора 212 с обеспечением протекания производственной текучей среды. Как таковое, истирание происходит между частями внешних поверхностей 236 рабочего колеса 210 и внешних поверхностей 240 диффузора 212, которые находятся в тесной близости друг к другу, такими как вал 224 и внутреннее отверстие 234 диффузора или головная часть 222 рабочего колеса и внутренняя часть внешней радиальной части 230 диффузора. Кроме того, истирание происходит в результате действия твердых частиц, расположенных между внешней поверхностью 236 рабочего колеса 210 и внешней поверхностью 240 диффузора 212. Кроме того, эрозия происходит, когда твердые частицы, вовлеченные в поток производственной текучей среды, проходят по внешней поверхности 236 рабочего колеса 210 и внешней поверхности 240 диффузора 212.

[0033] Кроме того, при работе внешняя поверхность 236 колеса 210 и внешняя поверхность 240 диффузора 212, которые находятся в контакте с производственной текучей средой, подвергаются коррозии. Например, кислотные вещества, такие как, но без ограничения указанным, сероводород и хлориды присутствуют в производственной текучей среде. Как таковая, происходит коррозия колеса 210 и диффузора 212. Кроме того, при работе внешняя поверхность 236 колеса 210 и внешняя поверхность 240 диффузора 212, которые находятся в контакте с производственной текучей средой, подвержены отложению осадков. Например, неорганический материал, такой как, но без ограничения указанным, карбид кальция, сульфат бария и сульфид железа, в производственной текучей среде, накапливается на внешней поверхности 236 рабочего колеса 210 и внешней поверхности 240 диффузора 212. Как таковое, отложение осадков на рабочем колесе 210 и диффузоре 212 усиливается коррозией и окислением, которое происходит с изготовленной на базе железа основой 220 рабочего колеса 210 и основой 228 диффузора 212.

[0034] Для защиты компонентов насоса, таких как рабочее колесо 210 и диффузор 212, от износа (истирания и/или эрозии), коррозии и отложения осадков, на внешнюю поверхность 236 рабочего колеса 210 и внешнюю поверхность 240 диффузора 212 наносят покрытие 300 (показано на фиг. 7 и описывается далее). Материал, используемый для покрытия 300, выбирают на основе увеличенной износостойкости, коррозионной устойчивости и/или устойчивости к отложению осадков на рабочем колесе 210 и/или диффузоре 212 и включает комбинацию твердых частиц и металлической матрицы.

[0035] На фиг. 7 показан увеличенный вид сечения примерного покрытия 300, которое может использоваться с погружной насосной системой 100 (показана на фиг. 1) и поверхностной насосной системой 150 (показана на фиг. 2). В примерном варианте выполнения покрытие 300 сформировано на внешней поверхности 236 основы 220 рабочего колеса 210 и внешней поверхности 240 основы 228 диффузора 212 (показано на фиг. 5 и 6, соответственно). В примерном варианте выполнения материал, используемый для покрытия 300, включает комбинацию алмазных частиц 302 и металлической матричной композиции 304, включающей никель и фосфор. Алмазные частицы 302 обеспечивают сопротивление износу покрытия 300, а матричная композиция 304 связывает алмазные частицы 302 вместе. Также, в примерном варианте выполнения покрытие 300 формируют на рабочем колесе 210 и/или диффузоре 212 посредством процесса химического восстановления никеля. Процесс химического восстановления протекает в ванне, причем рабочее колесо 210 и/или диффузор 212 погружают в раствор, раствор перемешивают, и покрытие 300 формируется на внешней поверхности 236 рабочего колеса 210 и/или внешней поверхности 240 диффузора. Процесс химического осаждения никеля покрывает всю внешнюю поверхность 236 рабочего колеса 210 и внешнюю поверхность 240 диффузора 212, которая контактирует с раствором, даже в областях с отсутствием прямой видимости. В альтернативных вариантах покрытие 300 формируют на рабочем колесе 210 и/или диффузоре 212 посредством любого процесса, который обеспечивает возможность работы покрытия 300, как приведено в настоящем описании. Например, покрытие 300 формируют на рабочем колесе 210 и/или диффузоре 212 путем химического осаждения из паровой фазы или посредством любого другого процесса покрытия, который обеспечивает работу покрытия 300, как описано в настоящем описании. Кроме того, в некоторых вариантах выполнения после процесса химического осаждения никеля, покрытие 300 подвергают тепловой обработке для обеспечения удаления водорода из покрытия 300 и упрочнения материалов матричной композиции 304.

[0036] В примерном варианте выполнения покрытие 300 включает алмазные частицы 302. В альтернативных вариантах выполнения покрытие 300 включает твердые частицы, такие как, но без ограничения указанным, карбид кремния, карбид вольфрама и оксиды, которые обеспечивают работу покрытия 300, как указано в настоящем описании. Кроме того, в примерном варианте выполнения покрытие 300 включает матричную композицию 304, включающую никель и фосфор. В альтернативных вариантах покрытие 300 включает матричную композицию 304, такую как, но без ограничения указанным, никель с бором, никель с хромом, кобальт и вольфрам, что обеспечивает работу покрытия 300, как указано в настоящем описании.

[0037] Алмазные частицы 302 обеспечивают сопротивление износу покрытия 300. Когда диаметр алмазной частицы велик, расстояние между алмазными частицами внутри покрытия 300 велико. Это расстояние вызывает ускоренный износ матричной композиции 304, уменьшая, таким образом, способность покрытия уменьшать износ. Когда диаметр алмазной частицы мал, алмазные частицы 302 не осаждаются на внешней поверхности 236 рабочего колеса 210 и внешней поверхности 240 диффузора 212 со скоростью, схожей со скоростью осаждения матричной композиции 304 во время процесса химического осаждения никеля, уменьшая, таким образом, объемный процент алмазных частиц 302 в покрытии 300 и уменьшая способность покрытия уменьшать износ. В примерном варианте выполнения алмазные частицы 302 имеют диаметр в диапазоне, приблизительно, от 0,5 мкм до 4 мкм. Более конкретно, алмазные частицы 302 имеют диаметр в диапазоне, приблизительно, от 1 мкм до 3 мкм. Еще более предпочтительно, алмазные частицы 302 имеют диаметр приблизительно 2 мкм. В альтернативных вариантах выполнения алмазные частицы 302 имеют любой другой диаметр, который позволяет покрытию 300 работать, как указано в настоящем описании.

[0038] Кроме того, когда концентрация алмазных частиц слишком велика, объемный процент матричной композиции 304 снижается, уменьшая количество материала, связывающего алмазные частицы 302 вместе, таким образом, уменьшая способность покрытия уменьшать износ. Когда концентрация алмазных частиц мала, расстояние между алмазными частицами внутри покрытия 300 велико. Это расстояние приводит к ускоренному износу матричной композиции 304, таким образом, уменьшая способность покрытия уменьшать износ. В примерном варианте выполнения покрытие 300 включает концентрацию алмазных частиц в диапазоне, приблизительно, от 25 процентов по объему до, приблизительно, 50 процентов по объему. Более предпочтительно, покрытие 300 включает концентрацию алмазных частиц в диапазоне, приблизительно, от 35 процентов по объему до, приблизительно, 40 процентов по объему. Еще более предпочтительно, покрытие 300 включает концентрацию алмазных частиц приблизительно 37 процентов по объему. В альтернативных вариантах концентрация алмазных частиц имеет любой другой процент по объему, который обеспечивает работу покрытия 300, как указано в настоящем описании.

[0039] В примерном варианте выполнения матричная композиция 304 включает никель и фосфор. Наличие фосфора обеспечивает коррозионную устойчивость покрытия 300. Более высокая концентрация фосфора увеличивает коррозионную устойчивость покрытия 300. В примерном варианте выполнения покрытие 300 включает концентрацию фосфора, приблизительно, в диапазоне от 6 процентов по объему до, приблизительно, 12 процентов по объему. Более предпочтительно, покрытие 300 включает концентрацию фосфора в диапазоне, приблизительно, от 9 процентов по объему до, приблизительно, 11 процентов объему. Еще более предпочтительно, покрытие 300 включает концентрацию фосфора, приблизительно, 10 процентов по объему. В альтернативных вариантах концентрация фосфора имеет любой другой объемный процент, который обеспечивает работу покрытия 300, как указано в настоящем описании. В других вариантах состав матричной композиции 304 включает никель и бор. Наличие бора также обеспечивает коррозионную устойчивость покрытия 300.

[0040] В одном варианте покрытие 300 формируют на внешней поверхности 236 рабочего колеса 210 (показано на фиг. 5) с толщиной в диапазоне, приблизительно, от 10 мкм (0,4 тысячной дюйма) до, приблизительно, 152 мкм (6 тысячных дюйма). Более предпочтительно, покрытие 300 формируют на внешней поверхности 236 рабочего колеса 210 с толщиной в диапазоне, примерно, от 50 мкм (2 тысячных дюйма) до, приблизительно, 100 мкм (4 тысячных дюйма). Еще более предпочтительно, покрытие 300 формируют на внешней поверхности 236 рабочего колеса 210 с толщиной, приблизительно, 76 мкм (3 тысячных дюйма). В альтернативных вариантах покрытие 300 формируют на внешней поверхности рабочего колеса 210 с любой другой толщиной, которая обеспечивает работу покрытия 300, как указано в настоящем описании.

[0041] Кроме того, в другом варианте покрытие 300 формируют на внешней поверхности 240 диффузора 212 (показано на фиг. 6) с толщиной в диапазоне, приблизительно, от 10 мкм (0,4 тысячной дюйма) до, приблизительно, 152 мкм (6 тысячных дюйма). Более предпочтительно, покрытие 300 формируют на внешней поверхности 240 диффузора 212 с толщиной в диапазоне, приблизительно, от 25 мкм (1 тысячная дюйма) до, приблизительно, 100 мкм (4 тысячных дюйма). Еще более предпочтительно, покрытие 300 формируют на внешней поверхности 240 диффузора 212 с толщиной, приблизительно, 50 мкм (2 тысячных дюйма). В альтернативных вариантах покрытие 300 формируют на внешней поверхности 240 диффузора 212 с любой другой толщиной, которая обеспечивает работу покрытия 300, как указано в настоящем описании.

[0042] Покрытие 300 также обеспечивает устойчивость к отложению осадков на рабочем колесе 210 и/или диффузоре 212. Неорганический материал накапливается на поверхностях на базе железа, таких как основа 220 рабочего колеса 210 из нирезиста и основа 228 диффузора 212 из нирезиста. Покрытие 300 покрывает эти поверхности на базе железа и уменьшает начальную коррозию на поверхности, что уменьшает притяжение ионов производственной текучей среды и адгезию неорганического материала на поверхностях рабочего колеса 210 и/или диффузора 212. В результате уменьшения начального притяжения ионов, роста отложений и адгезии неорганических частиц накопление отложений уменьшается, и срок службы насосной системы продлевается.

[0043] Компоненты насоса, подверженные воздействию производственной текучей среды, такие как рабочее колесо 210 и/или диффузор 212 защищены от износа (истирания и/или эрозии), коррозии и отложения осадков покрытием 300. Кроме того, покрытие 300 уменьшает необходимость в керамических вставках между колесом 210 и диффузором 212, как обсуждалось выше, со ссылкой на фиг. 4. Когда поверхности между рабочим колесом 210 и диффузором 212, такие как вал 224 и внутренняя радиальная часть 232 выполнены с покрытием 300, покрытие 300 обеспечивает износостойкость с обеспечением поддержания радиальной устойчивости и уменьшения вибрация насоса.

[0044] Покрытия компонентов центробежного насоса, описанные в настоящем документе, обеспечивают продление работы насоса в суровых условиях нефтяной и газовой скважины. В частности, компоненты центробежного насоса для нефти и газа выполняют из основы, имеющей внешнюю поверхность со сложной геометрией, и наносят покрытие для обеспечения увеличенного срока службы этих компонентов насоса. Более конкретно, компоненты насоса выполняют с покрывающей смесью, которая включает комбинацию из алмазных частиц и композиции, включающей никель и фосфор. Покрытия компонентов насоса, описанные в настоящем документе, обеспечивают преимущества, которые включают, без ограничения указанным, износоустойчивость, коррозионную устойчивость и устойчивость к накоплению отложений. Как таковые, компоненты насоса для нефти и газа, с покрытиями, описанными в настоящем документе, обеспечивают увеличение срока службы центробежных насосов, включая погружные насосы и/или поверхностные насосы. Кроме того, покрытие компонента насоса обеспечивает увеличение интервалов обслуживания, результатом чего являются насосные системы, которые являются менее затратными при работе в течение длительного времени, по сравнению с другими известными альтернативами.

[0045] Пример технического эффекта способов, систем и устройств, описанных здесь, включает, по меньшей мере, одно из: (а) уменьшения износа компонентов центробежного насоса; (b) уменьшения коррозии компонентов центробежного насоса; (с) уменьшения отложения осадков на компонентах центробежного насоса; (d) увеличения срока службы компонентов центробежного насоса; (е) уменьшения простоя центробежных насосов, включая погружные насосы и поверхностные насосы; (f) уменьшения стоимости работы центробежных насосов.

[0046] Примерные вариантов выполнения способов, систем и устройств для покрытий компонентов центробежных насосов не ограничиваются конкретными вариантами, описанными в настоящем документе, но напротив, компоненты систем и/или шаги способов могут использоваться независимо и отдельно от других компонентов и/или шагов, описанных в настоящем документе. Например, способы, системы и устройства могут также использоваться в комбинации с другими системами, требующими износоустойчивости, коррозионной стойкости и/или устойчивых к отложению осадков, и соответствующие способы не ограничиваются применениями только с системами и способами, как описано в настоящем документе. Напротив, примерный вариант выполнения может быть осуществлен и использован в соединении со многими другими приложениями, оборудованием и системами, которые могут получить преимущества от износоустойчивых, коррозионностойких и/или устойчивых к отложениям осадков покрытий.

[0047] Несмотря на то, что конкретные признаки различных вариантов выполнения изобретения могут быть показаны на одних чертежах и не показаны на других, это делается только для удобства. В соответствии с принципами изобретения, любое свойство на чертеже может быть приведено и/или заявлено в комбинации с любым свойством любого другого чертежа.

[0048] В настоящем описании использованы примеры для пояснения вариантов выполнения изобретения, включая наилучший вариант, а также для обеспечения возможности любому специалисту осуществления на практике вариантов выполнения изобретения, включая изготовление и использование любых устройств или систем и выполнение включенных способов. Объем изобретения определяется пунктами формулы изобретения и может включать другие примеры, которые очевидны специалистам. Такие другие примеры предполагаются находящимися в пределах объема формулы изобретения, если они имеют структурные элементы, которые не отличаются от буквального языка пунктов формулы изобретения, или если они включают эквивалентные структурные элементы с несущественными отличиями от буквального языка пунктов формулы изобретения.

Область изобретения относится, в целом, к устройствам для нефтяных и газовых скважин и, в частности, к покрытию, наносимому на поверхности компонентов центробежного насоса насосных систем для нефтяных и газовых скважин. Технический результат - увеличение срока службы центробежных насосов за счет уменьшения их износа. Центробежный насос содержит по меньшей мере один диффузор. Он имеет внешнюю поверхность, предназначенную для контакта с текучей средой нефтегазовой скважины. Имеется также по меньшей мере одно рабочее колесо. Оно имеет внешнюю поверхность, предназначенную для контакта с текучей средой нефтегазовой скважины, и покрытие. Покрытие сформировано по меньшей мере на части внешней поверхности диффузора или внешней поверхности рабочего колеса, или обеих этих поверхностей. Предусмотрена комбинация твердых частиц и металлической матрицы. Указанные твердые частицы содержат алмазные частицы диаметром 0,5-4 мкм при концентрации 25-50% по объему. Металлическая матрица содержит никель и бор или фосфор. Фосфор имеет концентрацию 6-12% по объему. 3 н. и 8 з.п. ф-лы, 7 ил.

1. Компонент центробежного насоса для нефтегазовой скважины, содержащий основу, имеющую внешнюю поверхность, предназначенную для контакта с текучей средой нефтегазовой скважины, и покрытие, сформированное по меньшей мере на части указанной внешней поверхности и включающее комбинацию твердых частиц и металлической матрицы, причем указанные твердые частицы содержат алмазные частицы диаметром 0,5-4 мкм при концентрации 25-50% по объему, а металлическая матрица содержит никель и бор или фосфор, последний из которых имеет концентрацию 6-12% по объему.

2. Компонент по п.1, в котором толщина указанного покрытия находится в диапазоне от приблизительно 10 мкм до приблизительно 152 мкм.

3. Компонент по п.1, в котором указанное покрытие сформировано с помощью процесса химического осаждения никеля.

4. Компонент по п.3, в котором указанное покрытие подвергнуто тепловой обработке после нанесения.

5. Центробежный насос для нефтегазовой скважины, содержащий:

по меньшей мере один диффузор, имеющий внешнюю поверхность, предназначенную для контакта с текучей средой нефтегазовой скважины;

по меньшей мере одно рабочее колесо, имеющее внешнюю поверхность, предназначенную для контакта с текучей средой нефтегазовой скважины; и

покрытие, сформированное по меньшей мере на части внешней поверхности диффузора или внешней поверхности рабочего колеса, или обеих этих поверхностей, и включающее комбинацию твердых частиц и металлической матрицы, причем указанные твердые частицы содержат алмазные частицы диаметром 0,5-4 мкм при концентрации 25-50% по объему, а металлическая матрица содержит никель и бор или фосфор, последний из которых имеет концентрацию 6-12% по объему.

6. Насос по п.5, в котором внешняя поверхность рабочего колеса содержит вал рабочего колеса, а внешняя поверхность диффузора содержит внутреннюю радиальную часть диффузора.

7. Способ уменьшения износа компонента центробежного насоса нефтегазовой скважины, содержащий:

обеспечение наличия компонента, имеющего внешнюю поверхность, причем компонент выполнен так, что при работе внешняя поверхность контактирует с текучей средой нефтегазовой скважины; и

формирование на указанной внешней поверхности по меньшей мере одного слоя покрытия, включающего комбинацию твердых частиц и металлической матрицы, причем указанные твердые частицы содержат алмазные частицы диаметром 0,5-4 мкм при концентрации 25-50% по объему, а металлическая матрица содержит никель и бор или фосфор, последний из которых имеет концентрацию 6-12% по объему.

8. Способ по п.7, в котором при формировании по меньшей мере одного слоя покрытия на внешней поверхности формируют покрытие, толщина которого находится в диапазоне от приблизительно 10 мкм до приблизительно 152 мкм, так что покрытие обеспечивает сопротивление отложению осадков путем уменьшения притяжения ионов текучей среды нефтегазовой скважины к внешней поверхности и адгезии неорганического материала на внешней поверхности.

9. Способ по п.7, в котором при формировании по меньшей мере одного слоя покрытия на внешней поверхности формируют покрытие с помощью процесса химического осаждения никеля.

10. Способ по п.7, в котором термически обрабатывают покрытие после его нанесения.

11. Способ по п.7, в котором при формировании по меньшей мере одного слоя покрытия на внешней поверхности формируют покрытие на диффузоре, или на рабочем колесе, или на них обоих.

| Компенсированный двигатель трехфазного тока | 1928 |

|

SU11387A1 |

| Компенсированный двигатель трехфазного тока | 1928 |

|

SU11387A1 |

| RU 2014124990 A, 27.12.2015 | |||

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| US 4741668 A1, 03.05.1988. | |||

Авторы

Даты

2020-12-15—Публикация

2016-10-21—Подача