Настоящее изобретение относится к испарительному узлу для генерирующей аэрозоль системы и к генерирующей аэрозоль системе с указанным испарительным узлом.

Известны удерживаемые рукой электрические генерирующие аэрозоль системы, которые состоят из части в виде устройства, содержащей батарею и электронную схему управления, и отдельного картриджа, содержащего запас образующего аэрозоль субстрата, удерживаемого в части для хранения жидкости, и электрический испаритель или нагревательный элемент. Часть для хранения жидкости может содержать капиллярный материал, который находится в контакте с нагревательным элементом и обеспечивает перенос жидкости к нагревательному элементу, чтобы таким образом обеспечивалась возможность создания пара. Затем указанный пар охлаждается с образованием аэрозоля. Капиллярные материалы известны, например, из WO 2015/117702 A1. Капиллярный материал и нагревательный элемент вместе с частью для хранения жидкости могут быть обеспечены в картридже. Картридж может быть обеспечен в виде одноразового картриджа, который выбрасывают при израсходовании жидкого образующего аэрозоль субстрата, удерживаемого в части для хранения жидкости. Таким образом, капиллярный материал и нагревательный элемент выбрасывают вместе с картриджем, и для каждого нового картриджа требуются новый капиллярный материал и новый нагревательный элемент. Кроме того, на поверхности капиллярного материала во время использования могут накапливаться нежелательные остатки.

Желательно создать испарительный узел, который был бы многоразовым, что снизило бы затраты на расходные материалы. Кроме того, желательно создать испарительный узел, который имел бы повышенную теплостойкость и исключал бы или по меньшей мере снижал риск эмиссии нежелательных продуктов в случае использования при повышенных температурах.

Согласно первому аспекту настоящего изобретения, предложен испарительный узел для генерирующей аэрозоль системы, содержащий трубку с первым концом, имеющим впускное отверстие, и вторым концом, имеющим выпускное отверстие. Испарительный узел дополнительно содержит нагревательный элемент, предназначенный для испарения жидкого образующего аэрозоль субстрата и обеспеченный на втором конце трубки. Первый конец трубки выполнен с возможностью соединения по текучей среде с частью для хранения жидкости таким образом, чтобы обеспечивалась возможность протекания жидкого образующего аэрозоль субстрата из части для хранения жидкости через впускное отверстие внутрь трубки, когда часть для хранения жидкости соединена с первым концом трубки. Выпускное отверстие трубки обеспечено в виде перфорационных отверстий, имеющих ширину от 1 микрометра до 500 микрометров.

Перфорированная трубка может быть выполнена таким образом, чтобы она предотвращала утечку жидкого образующего аэрозоль субстрата из выпускных отверстий перфорированной трубки, когда часть для хранения жидкости соединена по текучей среде с первым концом трубки. Когда часть для хранения жидкости соединена по текучей среде с первым концом перфорированной трубки, обеспечивается возможность протекания жидкого образующего аэрозоль субстрата из части для хранения жидкости через впускное отверстие внутрь перфорированной трубки, но исключается возможность его утечки из выпускного отверстия перфорированной трубки. Предпочтительно, перфорационные отверстия, которые обеспечены в качестве выпускного отверстия перфорированной трубки, обеспечивают возможность выхода пара из перфорированной трубки. Таким образом обеспечивается возможность вытекания испаренного образующего аэрозоль субстрата из выпускного отверстия перфорированной трубки через перфорационные отверстия на втором конце перфорированной трубки, но при этом исключается возможность вытекания образующего аэрозоль субстрата в жидком состоянии из указанных перфорационных отверстий.

Перфорированная трубка может иметь по существу трубчатый корпус, причем первый конец перфорированной трубки является открытым. Перфорированная трубка может иметь любой подходящий профиль, например закругленный, круглый, угловой, треугольный, прямоугольный или эллиптический профиль. Перфорированная трубка может иметь такой диаметр, чтобы жидкий образующий аэрозоль субстрат втягивался из части для хранения жидкости внутрь перфорированной трубки в направлении второго конца указанной трубки за счет капиллярного действия. Таким образом, обеспечивается возможность переноса жидкого образующего аэрозоль субстрата из части для хранения жидкости к перфорационным отверстиям за счет капиллярного действия.

Открытый первый конец перфорированной трубки выполнен в качестве впускного отверстия. Второй конец перфорированной трубки может быть образован аналогично закрытому концевому участку тестовой трубки. Однако перфорационные отверстия обеспечены во втором конце перфорированной трубки таким образом, что на этом втором конце перфорированной трубки образовано выпускное отверстие. Второй конец перфорированной трубки также может быть выполнен в виде открытого конца. В этом случае перфорационные отверстия могут быть обеспечены в боковых поверхностях трубки вблизи второго конца трубки. В этом случае во втором конце трубки может быть обеспечен удерживающий материал, такой как пористый капиллярный материал, для предотвращения утечки жидкого образующего аэрозоль субстрата из трубки на втором конце.

Испарительный узел, содержащий перфорированную трубку и нагревательный элемент, может быть многоразовым. С первым концом перфорированной трубки испарительного узла может быть соединена сменная часть для хранения жидкости, содержащая жидкий образующий аэрозоль субстрат. Во время использования обеспечивается возможность протекания жидкого образующего аэрозоль субстрата из части для хранения жидкости через впускное отверстие внутрь перфорированной трубки испарительного узла. Затем обеспечивается возможность испарения жидкого образующего аэрозоль субстрата с помощью нагревательного элемента на втором конце перфорированной трубки. Испаренный образующий аэрозоль субстрат имеет возможность протекания через перфорационные отверстия во втором конце перфорированной трубки с образованием аэрозоля, который затем может вдыхаться пользователем.

Благодаря тому, что испарительный узел является многоразовым, часть для хранения жидкости имеет возможность отделения от испарительного узла после израсходования жидкого образующего аэрозоль субстрата в части для хранения жидкости. После этого обеспечивается возможность прикрепления новой части для хранения жидкости к испарительному узлу. Обеспечивается возможность снижения затрат на расходные материалы, т.е. на часть для хранения жидкости, поскольку нет необходимости в том, чтобы часть для хранения жидкости заключала в себе независимый капиллярный материал или нагревательный элемент. В обычных системах часть для хранения жидкости содержит нагревательный элемент и элемент переноса, такой как пористый материал (капиллярный материал), с целью переноса жидкого образующего аэрозоль субстрата к нагревательному элементу. Таким образом, эти обычные части для хранения жидкости заключают в себе множество элементов, которые выбрасываются вместе с частью для хранения жидкости после израсходования жидкого образующего аэрозоль субстрата в части для хранения жидкости.

Размер перфорационных отверстий, т.е. ширина перфорационных отверстий, предпочтительно составляет от 1 микрометра до 500 микрометров или от 5 до 250 микрометров или от 10 до 150 микрометров, так что, как описано выше, обеспечивается возможность предотвращения протекания жидкого образующего аэрозоль субстрата через перфорационные отверстия при одновременном обеспечении возможности протекания испаренного образующего аэрозоль субстрата через перфорационные отверстия. Ширина перфорационных отверстий может также составлять от 15 микрометров до 80 микрометров или от 20 микрометров до 60 микрометров или приблизительно 40 микрометров.

Перфорационные отверстия могут быть в целом выполнены с такими размерами, чтобы была исключена возможность протекания жидкого образующего аэрозоль субстрата через указанные перфорационные отверстия и была обеспечена возможность протекания испаренного образующего аэрозоль субстрата, создаваемого с помощью нагревательного элемента, через указанные перфорационные отверстия.

В зависимости от используемого жидкого образующего аэрозоль субстрата, в частности, в зависимости от вязкости жидкого образующего аэрозоль субстрата, и в зависимости от разности давлений между жидким образующим аэрозоль субстратом внутри перфорированной трубки и окружающим давлением с внешней стороны испарительного узла, надлежащим образом выбирают ширину перфорационных отверстий. В случае, если с одним и тем же испарительным узлом должны использоваться жидкие образующие аэрозоль субстраты с разными вязкостями, то размеры перфорационных отверстий выбирают таким образом, чтобы при оценочной максимальной разности давлений и оценочной минимальной вязкости не происходила утечка жидкого образующего аэрозоль субстрата через перфорационные отверстия на втором конце перфорированной трубки.

В целом, возможность прохождения жидкости, например жидкого образующего аэрозоль субстрата, через перфорационные отверстия с вышеуказанной шириной на втором конце перфорированной трубки зависит от давления жидкости. В случае, если имеет место разность давлений между жидкостью внутри перфорированной трубки и областью вне перфорированной трубки, обеспечивается возможность протекания жидкости через перфорационные отверстия во втором конце перфорированной трубки. Иначе говоря, в случае сжатия жидкости внутри перфорированной трубки обеспечивается возможность вытекания этой жидкости из перфорированной трубки в зависимости от давления. Пороговое давление, которое должно быть приложено к жидкости перед тем, как жидкость потечет через перфорационные отверстия, может быть описано с использованием «гидростатического напора». «Гидростатический напор» или «гидронапор» - это пороговое давление, при превышении которого жидкость проникает через перфорационные отверстия в перфорированной трубке. Чем выше гидростатический напор, тем выше давление, которое необходимо приложить к жидкости перед тем, как жидкость потечет через перфорационные отверстия. Гидростатический напор зависит также от вязкости используемого жидкого образующего аэрозоль субстрата. Обычно используется жидкий образующий аэрозоль субстрат, имеющий вязкость в диапазоне от 15 до 200 миллипаскаль-секунд, предпочтительно в диапазоне от 18 до 81 миллипаскаль-секунды. С целью предотвращения нежелательной утечки жидкого образующего аэрозоль субстрата из перфорационных отверстий на втором конце трубки жидкий образующий аэрозоль субстрат должен быть сжат до уровня, который значительно ниже гидростатического напора.

Низкий гидростатический напор означает, что меньшее давление должно быть приложено к жидкому образующему аэрозоль субстрату внутри перфорированной трубки перед тем, как жидкость потечет через перфорационные отверстия на втором конце перфорированной трубки. Гидростатический напор на перфорированном втором конце перфорированной трубки может составлять ниже 100 миллиметров или ниже 50 миллиметров или ниже приблизительно 10 миллиметров. Такой низкий гидростатический напор предотвращает протекание жидкости через перфорированную трубку на втором конце этой перфорированной трубки при приложении низкого давления к жидкости, в то время как количество пара, способное протекать через перфорационные отверстия в единицу времени, является большим. Высокий гидростатический напор предотвращает утечку жидкости даже в случае приложения высокого давления к жидкости. Тем не менее, возможно прохождение лишь небольшого количества пара через перфорационные отверстия на втором конце перфорированной трубки в единицу времени. Таким образом, гидростатический напор на перфорированном втором конце может быть задан таким образом, чтобы получить требуемую характеристику доставки в зависимости от типа обычно используемой жидкости.

При соединении по текучей среде первого конца перфорированной трубки с частью для хранения жидкости, обеспечивается возможность сжатия жидкости внутри части для хранения жидкости таким образом, чтобы эта жидкость протекала внутрь перфорированной трубки. Давление может быть ниже 0,5 бара, или ниже 0,3 бара, или ниже 0,1 бара. Давления с этими значениями прикладываются к жидкому образующему аэрозоль субстрату в дополнение к окружающему давлению, равному приблизительно 1 бар. Таким образом, суммарное давление, с которым осуществляется сжатие жидкого образующего аэрозоль субстрата, составляет ниже 1,5 бара, или ниже 1,3 бара, или ниже 1,1 бара.

Давление, которое прикладывается к жидкому образующему аэрозоль субстрату в части для хранения жидкости, может прикладываться в направлении перфорированной трубки, когда первый конец перфорированной трубки соединен по текучей среде с частью для хранения жидкости. Таким образом, жидкий образующий аэрозоль субстрат втекает внутрь перфорированной трубки через впускное отверстие, независимо от пространственной ориентации перфорированной трубки. Иначе говоря, независимо от пространственной ориентации испарительного узла, перфорированная трубка заполняется жидким образующим аэрозоль субстратом при условии наличия жидкого образующего аэрозоль субстрата в части для хранения жидкости.

Для содействия протеканию жидкого образующего аэрозоль субстрата внутрь перфорированной трубки через впускное отверстие в результате приложения давления к жидкому образующему аэрозоль субстрату испарительный узел может содержать микронасосную систему или шприцевую систему с механическим насосом. В целом, может использоваться любая известная насосная система, если эта насосная система достаточно мала, чтобы быть размещенной в испарительном узле, предпочтительно в перфорированной трубке. Насосная система может быть обеспечена вблизи или внутри впускного отверстия перфорированной трубки таким образом, чтобы эта насосная система имела возможность накачки жидкого образующего аэрозоль субстрата из части для хранения жидкости внутрь перфорированной трубки через впускное отверстие, когда первый конец перфорированной трубки соединен по текучей среде с частью для хранения жидкости.

В качестве альтернативы или дополнительно, часть для хранения жидкости может быть обеспечена сжимаемой камерой. Сжимаемая камера выполнена таким образом, что жидкий образующий аэрозоль субстрат обеспечен внутри указанной сжимаемой камеры, и эта сжимаемая камера обеспечена внутри части для хранения жидкости. Когда первый конец перфорированной трубки соединен с частью для хранения жидкости по текучей среде, первый конец указанной перфорированной трубки соединен по текучей среде с внутренней областью сжимаемой камеры через впускное отверстие. Сжимаемая камера прикладывает давление к жидкому образующему аэрозоль субстрату в направлении перфорированной трубки до тех пор, пока жидкий образующий аэрозоль субстрат внутри сжимаемой камеры не будет израсходован.

Перфорированная трубка снабжается жидким образующим аэрозоль субстратом из части для хранения жидкости до тех пор, пока жидкий образующий аэрозоль субстрат не будет израсходован. Таким образом, жидкий образующий аэрозоль субстрат обеспечен в непосредственной близости к перфорационным отверстиям на втором конце перфорированной трубки.

С целью предотвращения утечки жидкого образующего аэрозоль субстрата из перфорированной трубки на втором конце этой перфорированной трубки, при одновременном обеспечении возможности вытекания большого количества пара из перфорированной трубки в единицу времени, в качестве альтернативы или дополнительно на втором конце перфорированной трубки может быть обеспечен гидрофобный слой. Гидрофобный слой может быть обеспечен на внутренних поверхностях перфорационных отверстий, обращенных к жидкому образующему аэрозоль субстрату, таким образом, чтобы исключить возможность вытекания капель жидкого образующего аэрозоль субстрата из перфорационных отверстий. Гидрофобный слой может быть обеспечен лишь на внутренних поверхностях перфорационных отверстий для достижения указанного эффекта. Кроме того, гидрофобный слой может быть обеспечен на верхних половинах внутренних поверхностей перфорационных отверстий по высоте. Указанные половины по высоте видны извне перфорированной трубки. Благодаря нанесению покрытия на половины внутренних поверхностей перфорационных отверстий по высоте обеспечивается возможность проникновения капель жидкого образующего аэрозоль субстрата в перфорационные отверстия, но исключается возможность прохождения насквозь через эти перфорационные отверстия. Таким образом улучшается испарение жидкости посредством нагревательного элемента, поскольку уменьшено расстояние между жидким образующим аэрозоль субстратом и нагревательным элементом.

На втором конце трубки обеспечен нагревательный элемент для испарения жидкого образующего аэрозоль субстрата. Как описано выше, ширина перфорационных отверстий на втором конце перфорированной трубки выбрана таким образом, что обеспечивается возможность вытекания образующего аэрозоль субстрата, испаренного с помощью нагревательного элемента, из перфорированной трубки через перфорационные отверстия на втором конце перфорированной трубки. Нагревательный элемент может быть обеспечен непосредственно на втором конце перфорированной трубки таким образом, чтобы указанный нагревательный элемент непосредственно контактировал со вторым концом перфорированной трубки. В качестве альтернативы, нагревательный элемент может быть обеспечен в непосредственной близости ко второму концу перфорированной трубки. Кроме того, нагревательный элемент может быть обеспечен по окружности перфорированной трубки смежно со вторым концом указанной перфорированной трубки. В любом случае нагревательный элемент обеспечен для нагревания второго конца перфорированной трубки.

Нагревательный элемент может представлять собой электрорезистивный нагреватель. Нагревательный элемент может содержать электропроводный материал, такой как металлический материал, например медь или алюминий. Электропроводный материал способен нагреваться электрическим током, протекающим через этот электропроводный материал.

Нагревательный элемент может быть обеспечен в виде катушки, намотанной вокруг второго конца перфорированной трубки. В качестве альтернативы, нагревательный элемент может быть обеспечен в виде металлического покрытия или тонкой пленки, которые могут быть обеспечены на поверхности перфорированной трубки на втором конце перфорированной трубки. Тонкая пленка может проходить внутрь перфорационных отверстий таким образом, чтобы эта тонкая пленка была обеспечена на верхних половинах внутренних поверхностей перфорационных отверстий по высоте, как описано выше в отношении указанного гидрофобного слоя. Нагревательный элемент имеет возможность испарения жидкого образующего аэрозоль субстрата непосредственно внутри перфорационных отверстий. Таким образом обеспечивается возможность снижения электрической мощности, требующейся для работы нагревательного элемента. Нагревательный элемент может быть обеспечен в виде электрического проводника, такого как электрический провод. Нагревательный элемент может быть также обеспечен внутри материала перфорированной трубки таким образом, чтобы перфорированная трубка заключала внутри себя указанный нагревательный элемент. В последнем случае лишь контактные участки нагревательного элемента не заключены внутри перфорированной трубки. Контактные участки могут быть обеспечены на расстоянии от перфорационных отверстий таким образом, чтобы исключить возможность контакта жидкого образующего аэрозоль субстрата с указанными контактными участками.

В еще одном варианте осуществления сама перфорированная трубка может образовывать нагревательный элемент для испарения жидкого образующего аэрозоль субстрата. В этом случае по меньшей мере участок перфорированной трубки изготовлен из проводящего материала, такого как алюминий или медь, так что этот участок перфорированной трубки действует в качестве электрорезистивного нагревателя. Проводящий материал обеспечен на втором конце перфорированной трубки таким образом, что обеспечивается возможность испарения жидкого образующего аэрозоль субстрата на втором конце перфорированной трубки.

Перфорированная трубка может быть изготовлена из любого подходящего материала. Перфорированная трубка может быть изготовлена из стекла или керамики. Перфорированная трубка может содержать множество материалов, причем один из этих материалов представляет собой стекло или керамику. Перфорированная трубка может быть целиком изготовлена из стекла или керамики. Стекло и керамика имеют повышенную теплостойкость. Благодаря этому перфорированная трубка не повреждается и не портится под действием повышенной температуры нагревательного элемента во время нагрева, даже в случае, если нагревательный элемент обеспечен непосредственно на или в перфорированной трубке или в непосредственной близости к перфорированной трубке.

Благодаря повышенной теплостойкости стекла и керамики создается эффект, состоящий в снижении риска эмиссии нежелательных продуктов во время нагрева жидкого образующего аэрозоль субстрата с помощью нагревательного элемента. Кроме того, обеспечивается возможность легкой очистки перфорированной трубки. Исключается или уменьшается образование нежелательных остатков на перфорированной трубке и, следовательно, образование нежелательных продуктов во время нагрева, при одновременном обеспечении возможности легкой очистки перфорированной трубки. Кроме того, стекло и керамика являются очень стабильными материалами, которые не портятся под действием температуры. Таким образом обеспечивается возможность многократного использования испарительного узла до того, как возникнет необходимость замены этого испарительного узла.

Кроме того, нагревательный элемент может содержать стеклянный материал. В этом отношении, нагревательный элемент может содержать стеклянную подложку, причем электропроводный материал может быть нанесен на указанную стеклянную подложку в виде тонкой пленки. Кроме того, электропроводный материал может быть заключен внутри стеклянной подложки. В случае, если перфорированная трубка содержит стекло, электропроводный материал нагревательного элемента предпочтительно заключен внутри стекла перфорированной трубки или, в качестве альтернативы, обеспечен в виде тонкой пленки на поверхности перфорированной стеклянной трубки.

Согласно второму аспекту настоящего изобретения, предложена генерирующая аэрозоль система. Генерирующая аэрозоль система содержит источник питания и электрическую схему для управления источником питания. Генерирующая аэрозоль система дополнительно содержит вышеописанный испарительный узел. Сменная часть для хранения жидкости имеет возможность соединения по текучей среде с первым концом перфорированной трубки. Как описано выше, жидкий образующий аэрозоль субстрат в части для хранения жидкости имеет возможность протекания в перфорированную трубку испарительного узла, с последующим испарением посредством нагревательного элемента на втором конце перфорированной трубки. В результате образуется аэрозоль, который затем может вдыхаться пользователем. Может быть предусмотрена мундштучная часть, чтобы пользователь имел возможность осуществления затяжек на генерирующей аэрозоль системе. Может быть предусмотрен датчик потока для обнаружения факта осуществления пользователем затяжки на генерирующей аэрозоль системе.

Часть для хранения жидкости может быть обеспечена уплотняющей мембраной для уплотнения внешней окружности перфорированной трубки, когда указанная перфорированная трубка вставлена внутрь части для хранения жидкости. В этом отношении обеспечивается возможность разрыва уплотняющей мембраны во время вставления перфорированной трубки внутрь части для хранения жидкости, а остальная часть уплотняющей мембраны охватывает по окружности перфорированную трубку благодаря гибкости уплотняющей мембраны. Таким образом, во время использования обеспечивается возможность протекания жидкого образующего аэрозоль субстрата лишь в направлении из части для хранения жидкости внутрь перфорированной трубки.

На части для хранения жидкости может быть обеспечена уплотняющая фольга таким образом, чтобы исключить возможность вытекания жидкого образующего аэрозоль субстрата из части для хранения жидкости перед соединением по текучей среде первого конца перфорированной трубки с частью для хранения жидкости. Уплотняющая фольга обеспечена на верхней поверхности уплотняющей мембраны таким образом, чтобы эта уплотняющая мембрана не повреждалась перед соединением по текучей среде части для хранения жидкости с первым концом перфорированной трубки. Перед соединением части для хранения жидкости с первым концом перфорированной трубки уплотняющую фольгу удаляют таким образом, чтобы уплотняющая мембрана была обращена к первому концу перфорированной трубки.

Согласно третьему аспекту настоящего изобретения, предложен способ изготовления испарительного узла для генерирующей аэрозоль системы. Способ включает этапы, на которых:

i) обеспечивают трубку, имеющую первый конец с впускным отверстием и второй конец с выпускным отверстием, причем первый конец трубки выполняют с возможностью соединения по текучей среде с частью для хранения жидкости таким образом, чтобы, когда часть для хранения жидкости соединена с первым концом трубки, была обеспечена возможность протекания жидкого образующего аэрозоль субстрата из части для хранения жидкости через впускное отверстие внутрь трубки;

ii) обеспечивают нагревательный элемент для испарения жидкого образующего аэрозоль субстрата на втором конце указанной трубки; и

iii) обеспечивают выпускное отверстие в указанной трубке в виде перфорационных отверстий, имеющих ширину от 1 микрометра до 500 микрометров.

Признаки, описанные в отношении одного аспекта, могут быть в равной степени применены и к другим аспектам настоящего изобретения.

Варианты осуществления настоящего изобретения будут далее описаны исключительно на примерах, со ссылками на сопроводительные графические материалы, на которых:

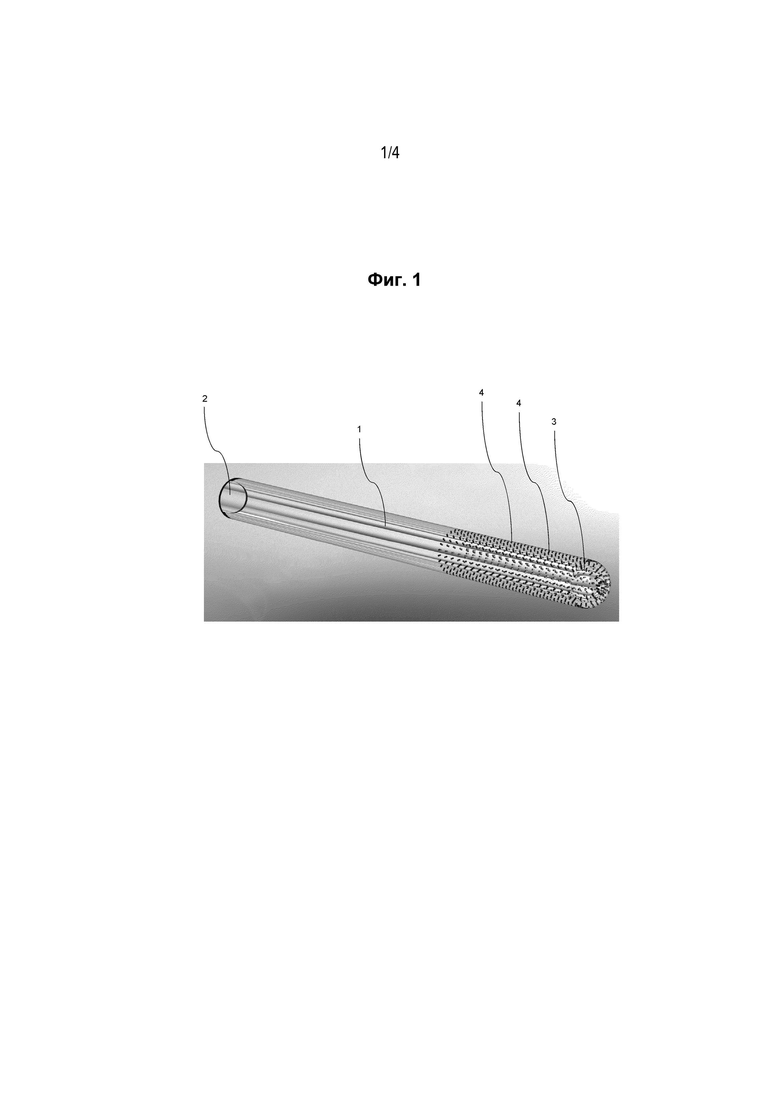

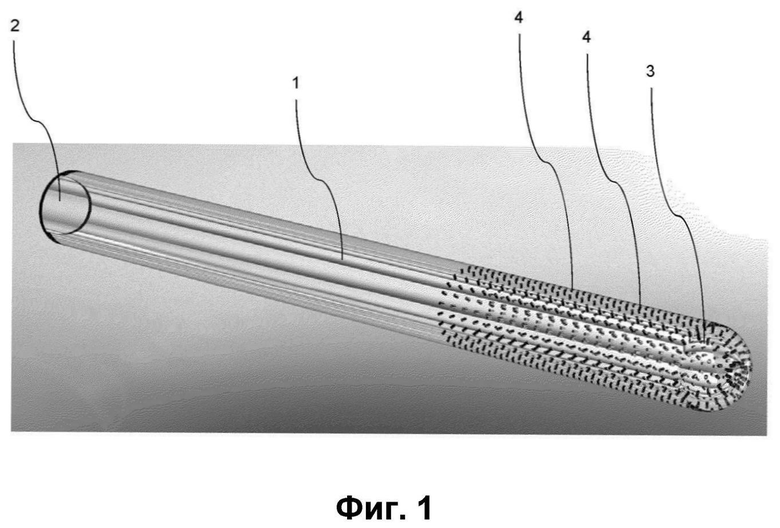

на фиг. 1 показан испарительный узел согласно первому варианту осуществления настоящего изобретения;

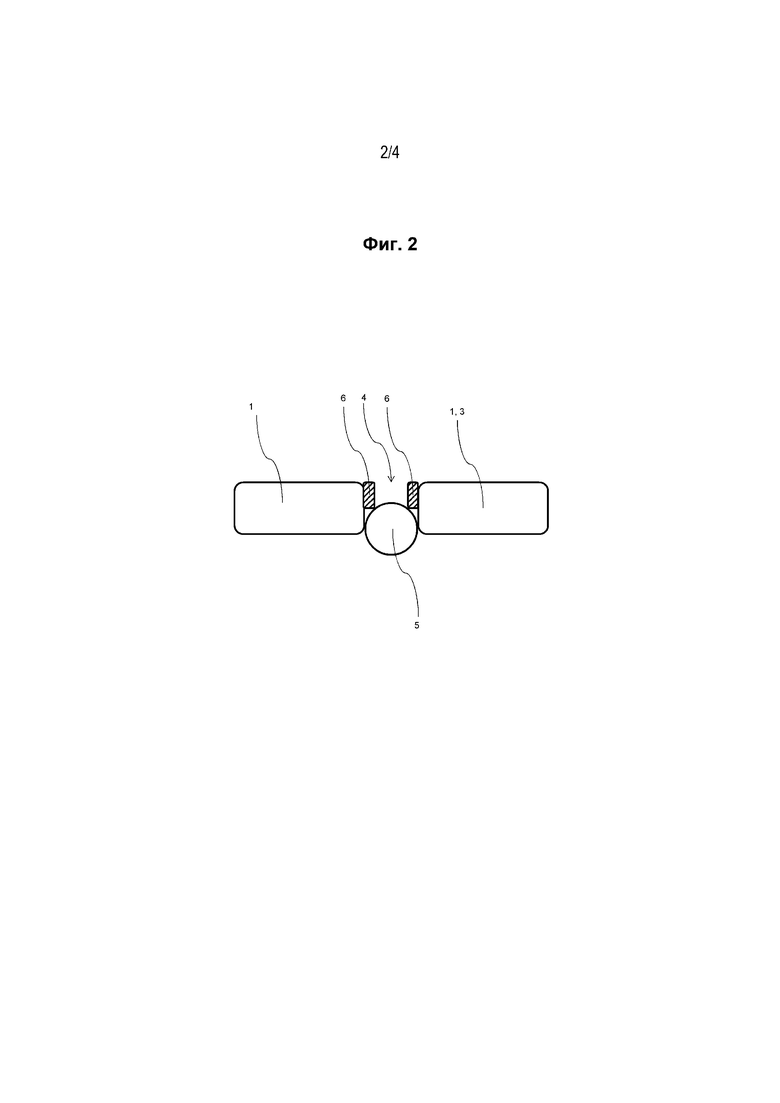

на фиг. 2 показан вид в сечении перфорационного отверстия перфорированной трубки испарительного узла согласно первому варианту осуществления настоящего изобретения;

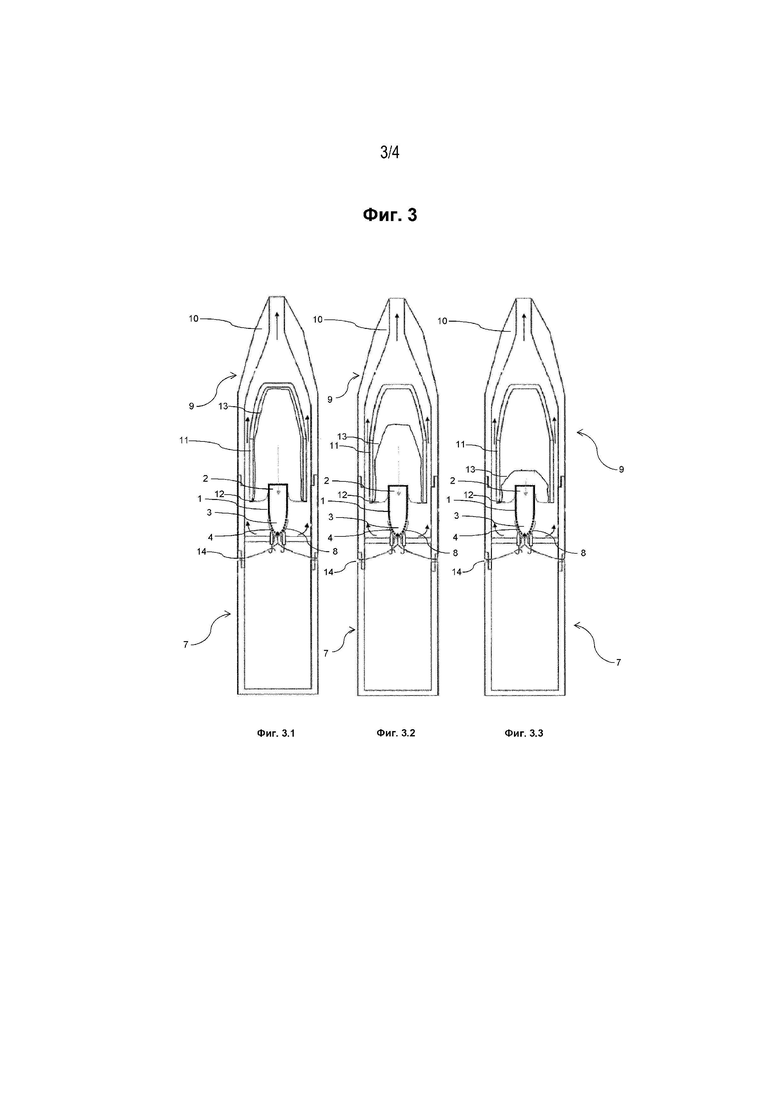

на фиг. 3 показан вид в сечении генерирующей аэрозоль системы согласно первому варианту осуществления настоящего изобретения; и

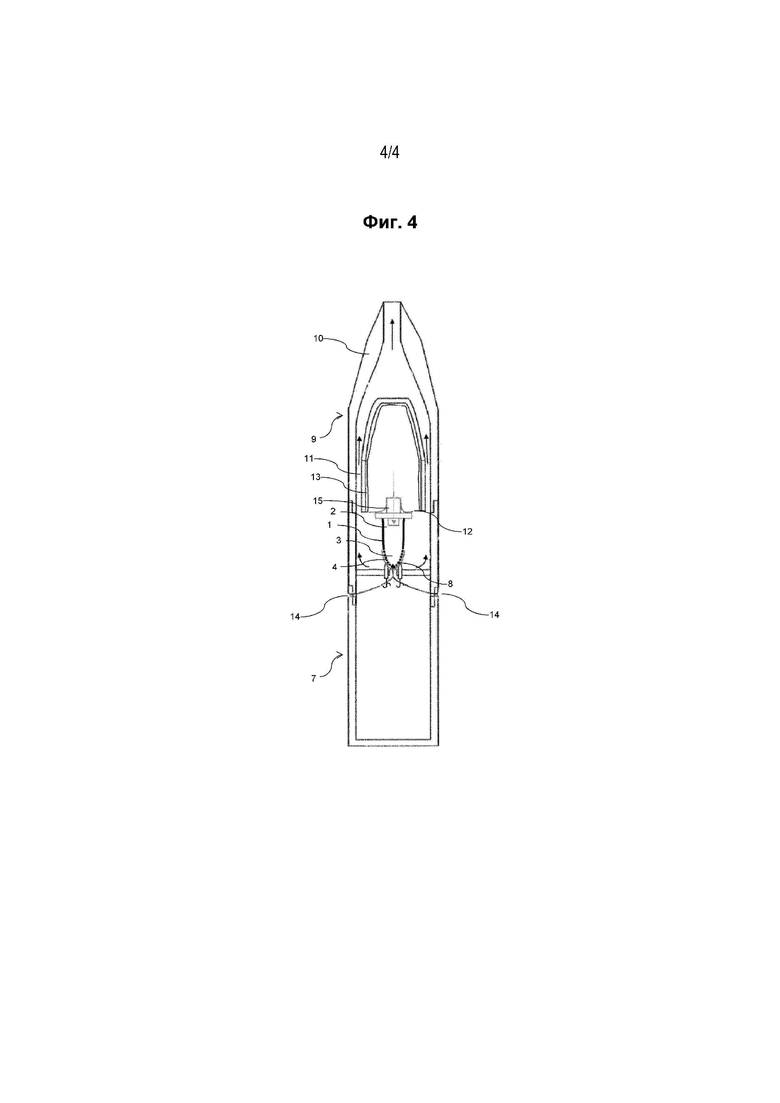

на фиг. 4 показан вид в сечении перфорированной трубки в генерирующей аэрозоль системе согласно второму варианту осуществления настоящего изобретения.

На фиг. 1 показана перфорированная трубка 1 испарительного узла согласно настоящему изобретению. Перфорированная трубка 1 изготовлена из стекла.

Перфорированная трубка имеет первый конец 2 и второй конец 3. Первый конец 2 перфорированной трубки 1 содержит открытое впускное отверстие 2, так что обеспечивается возможность втекания жидкого образующего аэрозоль субстрата внутрь перфорированной трубки 1. Второй конец 3 перфорированной трубки 1 закрыт, за исключением выпускного отверстия 4. Выпускное отверстие 4 образовано в виде перфорационных отверстий 4. Перфорационные отверстия 4 имеют ширину приблизительно 40 микрометров. Таким образом исключается возможность вытекания жидкого образующего аэрозоль субстрата из перфорированной трубки 1 на втором конце 2 перфорированной трубки 1.

На фиг. 2 показан вид в сечении одного перфорационного отверстия 4 в области второго конца 3 перфорированной трубки 1. На фиг. 2 показана капля 5 жидкого образующего аэрозоль субстрата, не имеющая возможности протекания через перфорационное отверстие 4. На фиг. 2 показан гидрофобный слой 6 для предотвращения протекания капли 5 через перфорационное отверстие 4. В качестве альтернативы, ширина перфорационного отверстия 4 составляет меньше, чем диаметр капли 5, так что исключается возможность протекания капли 5 через перфорационное отверстие 4.

На фиг. 3 показана генерирующая аэрозоль система согласно варианту осуществления настоящего изобретения. На фиг. 3 показана перфорированная трубка 1, описанная применительно к фиг. 1 и 2. Перфорированная трубка 1 представляет собой часть основного корпуса 7 генерирующей аэрозоль системы. Основной корпус 7 содержит (не показаны) схему управления и источник питания для подачи электрической энергии на нагревательный элемент 8 испарительного узла. Нагревательный элемент 8 обеспечен на поверхности второго конца 3 перфорированной трубки 1. Нагревательный элемент 8 образован в виде тонкой пленки, которая нанесена на поверхность перфорированной трубки 1. Нагревательный элемент 8 содержит контактные участки, которые имеют возможность электрического соединения с источником питания. Нагревательный элемент 8 образован таким образом, что обеспечивается возможность прохождения пара через перфорационные отверстия 4 и нагревательный элемент 8 на втором конце 3 перфорированной трубки 1. Нагревательный элемент 8 выполнен с возможностью нагрева и испарения жидкого образующего аэрозоль субстрата вблизи второго конца 3 перфорированной трубки 1.

На фиг. 3 дополнительно показан картридж 9, содержащий мундштук 10 и часть 11 для хранения жидкости. Картридж 9 обеспечен в виде одноразового картриджа, выбрасываемого после израсходования жидкого образующего аэрозоль субстрата внутри части 11 для хранения жидкости. Кроме того, часть 11 для хранения жидкости может представлять собой одноразовый расходный компонент, вместо которого внутрь картриджа вставляют новый после израсходования жидкого образующего аэрозоль субстрата внутри картриджа 11.

На фиг. 3 показана уплотняющая мембрана 12, которая обеспечена на конце части 11 для хранения жидкости, обращенном к перфорированной трубке 1 испарительного узла. При соединении по текучей среде части 11 для хранения жидкости с перфорированной трубкой 1 испарительного узла, уплотняющая мембрана 12 разрывается и обеспечивает возможность протекания жидкого образующего аэрозоль субстрата из части для хранения жидкости внутрь перфорированной трубки 1. Перед соединением по текучей среде части 11 для хранения жидкости с перфорированной трубкой 1 уплотняющая мембрана 12 предотвращает вытекание жидкого образующего аэрозоль субстрата из части 11 для хранения жидкости.

На фиг. 3 показана также сжимаемая камера 13, обеспеченная внутри части 11 для хранения жидкости. Сжимаемая камера 13 заключает в себе жидкий образующий аэрозоль субстрат. Сжимаемая камера 13, как показано на фиг. 3, сжимает жидкий образующий аэрозоль субстрат внутри сжимаемой камеры 13 таким образом, что жидкий образующий аэрозоль субстрат переносится внутрь перфорированной трубки 1 через впускное отверстие 2 и далее ко второму концу 3 перфорированной трубки 1. Таким образом жидкий образующий аэрозоль субстрат доставляется в перфорированную трубку 1. Как показано на последующих фигурах 3.2 и 3.3, при израсходовании жидкого образующего аэрозоль субстрата сжимаемая камера 13 сокращается в направлении перфорированной трубки 1. Таким образом, сжимаемая камера 13 обеспечивает возможность использования всего жидкого образующего аэрозоль субстрата, независимо от пространственной ориентации генерирующей аэрозоль системы.

Во время использования генерирующей аэрозоль системы, жидкий образующий аэрозоль субстрат испаряется посредством нагревательного элемента 8 и затем вдыхается пользователем через мундштук 10. В этом отношении, окружающий воздух втягивается через впускные отверстия 14 для воздуха в направлении нагревательного элемента 8 (показано стрелками). Испаренный образующий аэрозоль субстрат смешивается с окружающим воздухом после нагревательного элемента 8 с образованием аэрозоля. Затем аэрозоль втягивается в направлении мундштука 10 (показано стрелками). Аэрозоль охлаждается в процессе его втягивания в направлении мундштука 10, и в результате создается аэрозоль с аэрозольными каплями требуемого размера.

На фиг. 4 показан еще один вариант осуществления настоящего изобретения, в котором сжимаемая камера 13 функционально заменена насосной системой 15.

Наносная система 15 обеспечена на первом конце 2 перфорированной трубки 1 таким образом, что осуществляется накачка жидкого образующего аэрозоль субстрата из внутренней области части 11 для хранения жидкости внутрь перфорированной трубки 1. Генерирующая аэрозоль система, за исключением насосной системы, структурно идентична вышеописанной генерирующей аэрозоль системе. На фиг. 4 показана также сжимаемая камера 13. Таким образом, сжимаемая камера 13 вместе с насосной системой 15 обеспечивает возможность содействия переносу жидкого образующего аэрозоль субстрата из внутренней области части 11 для хранения жидкости внутрь перфорированной трубки 1. В качестве альтернативы, может использоваться лишь насосная система 15 для содействия переносу образующего аэрозоль субстрата из внутренней области части 11 для хранения жидкости внутрь перфорированной трубки 1.

Вышеописанные примеры вариантов осуществления являются иллюстративными, а не ограничивающими. В свете вышеописанных примеров вариантов осуществления специалисту с обычной квалификацией в данной области техники будут теперь понятны и другие варианты осуществления, соответствующие вышеописанным примерам вариантов осуществления.

Ссылочные обозначения:

1 перфорированная трубка

2 первый конец перфорированной трубки

3 второй конец перфорированной трубки

4 перфорационные отверстия

5 капля жидкого образующего аэрозоль субстрата

6 гидрофобный слой

7 основной корпус генерирующей аэрозоль системы

8 нагревательный элемент

9 картридж

10 мундштук

11 часть для хранения жидкости

12 уплотняющая мембрана

13 сжимаемая камера

14 впускные отверстия для воздуха

15 насосная система.

Настоящее изобретение относится к испарительному узлу для генерирующей аэрозоль системы. Испарительный узел содержит трубку (1), имеющую первый конец (2) с впускным отверстием и второй конец (3) с выпускным отверстием (4). Испарительный узел дополнительно содержит нагревательный элемент (8), предназначенный для испарения жидкого образующего аэрозоль субстрата и обеспеченный на втором конце (3) трубки (1). Первый конец (2) трубки (1) рассматривается как имеющий возможность соединения по текучей среде с частью (11) для хранения жидкости. Когда первый конец (2) трубки (1) соединен с частью (11) для хранения жидкости по текучей среде, обеспечивается возможность протекания жидкого образующего аэрозоль субстрата из части (11) для хранения жидкости через впускное отверстие внутрь трубки (1). Выпускное отверстие (4) трубки обеспечено в виде перфорационных отверстий, имеющих ширину от 1 до 500 мкм, при этом на внутренних поверхностях перфорационных отверстий, обеспечен гидрофобный слой. 3 н. и 10 з.п. ф-лы, 4 ил.

1. Испарительный узел для генерирующей аэрозоль системы, содержащий:

трубку, имеющую первый конец со впускным отверстием и второй конец с выпускным отверстием; и

нагревательный элемент для испарения жидкого образующего аэрозоль субстрата, обеспеченный на втором конце трубки, причем

первый конец трубки выполнен с возможностью соединения по текучей среде с частью для хранения жидкости таким образом, чтобы, когда часть для хранения жидкости соединена с первым концом трубки, была обеспечена возможность протекания жидкого образующего аэрозоль субстрата из части для хранения жидкости через впускное отверстие внутрь трубки, и

выпускное отверстие трубки выполнено в виде перфорационных отверстий, имеющих ширину от 1 до 500 мкм, при этом на втором конце трубки, предпочтительно на внутренних поверхностях перфорационных отверстий, обеспечен гидрофобный слой.

2. Испарительный узел по п. 1, в котором трубка изготовлена из стекла или керамики.

3. Испарительный узел по любому из предыдущих пунктов, в котором нагревательный элемент выполнен в виде катушки, намотанной вокруг второго конца трубки, или в виде металлической тонкой пленки, которая обеспечена на поверхности трубки на втором конце трубки.

4. Испарительный узел по п. 2, в котором нагревательный элемент обеспечен в виде металлической тонкой пленки или электрического провода и заключен внутри стеклянной трубки.

5. Испарительный узел по любому из предыдущих пунктов, дополнительно содержащий микронасосную систему или шприцевую систему с механическим насосом для управления протеканием жидкого образующего аэрозоль субстрата из части для хранения жидкости внутрь трубки.

6. Испарительный узел по п. 5, в котором управление протеканием жидкого образующего аэрозоль субстрата из части для хранения жидкости внутрь трубки предпочтительно осуществляется с помощью микронасосной системы или шприцевой системы с механическим насосом таким образом, чтобы жидкий образующий аэрозоль субстрат в трубке был сжат.

7. Испарительный узел по любому из предыдущих пунктов, в котором гидрофобный слой обеспечен на верхних половинах внутренних поверхностей перфорационных отверстий по высоте, чтобы обеспечить возможность захвата капель жидкого образующего аэрозоль субстрата внутри перфорационных отверстий.

8. Испарительный узел по любому из пп. 1 или 5-7, в котором трубка изготовлена из проводящего материала, предпочтительно алюминия или меди, причем второй конец трубки образует нагревательный элемент для испарения жидкого образующего аэрозоль субстрата.

9. Генерирующая аэрозоль система, содержащая:

- источник питания;

- электрическую схему для управления источником питания;

- испарительный узел по любому из предыдущих пунктов; и

- сменную часть для хранения жидкости, имеющую возможность соединения по текучей среде с первым концом перфорированной трубки, причем

когда часть для хранения жидкости соединена с перфорированной трубкой, первый конец перфорированной трубки вставлен внутрь части для хранения жидкости таким образом, что перфорированная трубка соединена по текучей среде с жидким образующим аэрозоль субстратом, хранящимся в части для хранения жидкости.

10. Генерирующая аэрозоль система по п. 9, в которой сменная часть для хранения жидкости обеспечена уплотняющей мембраной для уплотнения внешней окружности перфорированной трубки, когда перфорированная трубка вставлена внутрь части для хранения жидкости.

11. Генерирующая аэрозоль система по п. 10, в которой сменная часть для хранения жидкости обеспечена уплотняющей фольгой, размещенной под уплотняющей мембраной и выполненной с возможностью удаления перед вставлением первого конца перфорированной трубки внутрь сменной части для хранения жидкости.

12. Генерирующая аэрозоль система по п. 10 или 11, в которой часть для хранения жидкости дополнительно содержит сжимаемую камеру, которая заключает в себе жидкий образующий аэрозоль субстрат и выполнена с возможностью сжатия жидкого образующего аэрозоль субстрата в части для хранения жидкости, обеспечивая таким образом возможность протекания жидкого образующего аэрозоль субстрата внутрь трубки, когда часть для хранения жидкости соединена с трубкой.

13. Способ изготовления испарительного узла для генерирующей аэрозоль системы, включающий этапы, на которых:

i) обеспечивают трубку, имеющую первый конец с впускным отверстием и второй конец с выпускным отверстием, причем первый конец трубки выполняют с возможностью соединения по текучей среде с частью для хранения жидкости таким образом, чтобы, когда часть для хранения жидкости соединена с первым концом трубки, была обеспечена возможность протекания жидкого образующего аэрозоль субстрата из части для хранения жидкости через впускное отверстие внутрь трубки, и на втором конце трубки, предпочтительно на внутренних поверхностях перфорационных отверстий, обеспечивают гидрофобный слой;

ii) обеспечивают на втором конце указанной трубки нагревательный элемент для испарения жидкого образующего аэрозоль субстрата; и

iii) обеспечивают выпускное отверстие в указанной трубке в виде перфорационных отверстий, имеющих ширину от 1 до 500 мкм.

| US 2008156326 A1, 03.07.2008 | |||

| US 5894841 A, 20.04.1999 | |||

| US 2007107879 A1, 17.05.2007 | |||

| DE 202015008626 U1, 07.03.2016 | |||

| US 8590744 B2, 26.11.2013 | |||

| ИСПАРЯЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2425608C2 |

Авторы

Даты

2020-12-22—Публикация

2017-05-22—Подача