Предлагаемое изобретение относится к области приборостроения и испытательной техники, в частности к устройствам для динамического тестирования (градуировки и поверки измерительных преобразователей) - датчиков давления, используемых для определения характеристик воздушной ударной волны при испытаниях реальных зарядов высокоэнергетических конденсированных систем (ВВ) и изделий на их основе располагаемых на измерительных лучах испытательных площадок.

В настоящее время для тестирования (при поверке и калибровке) датчиков давления воздушной ударной волны (УВ) достаточно широко используются ударные трубы.

Известен ряд устройств для нагружения объектов воздушной УВ. Например, устройство /1/ содержит ударную трубу с открытым и закрытым торцами для размещения объекта испытаний, и размещаемый внутри нее вблизи закрытого торца источник УВ в виде детонирующего заряда ВВ. Устройство /2/ состоит из взрывной камеры, заряда ВВ, помещенного внутри нее и расположенных на стенке камеры тестируемого и образцового датчиков импульсного давления. Тестирование осуществляется воздействием на чувствительный элемент датчика УВ, создаваемой при взрыве небольшого заряда ВВ или электрическом взрыве проволочки.

Общим недостатком устройств данного типа является их неприменимость для тестирования датчиков давления находящихся непосредственно в условиях применения на испытательной площадке, обусловленная следующим факторами:

1) Работа данных устройств предполагает снятие тестируемого датчика с места реальной установки и размещение его в канале ударной трубы, - таким образом, при тестировании не учитываются электрические характеристики линий связи (омическое сопротивление, емкость, индуктивность) датчика с регистрирующей аппаратурой, вносящие некоторые системные искажения в результат измерений.

2) Также работа данных устройств предполагает при тестировании конкретного датчика, снятого с измерительного луча, одновременно применение датчика образцового, постоянство характеристик которого не беспредельно, - чем больше рабочих датчиков будет испытываться, тем более вероятно изменение характеристик образцового датчика и он сам будет нуждаться в калибровке, что сулит дополнительные материальные и финансовые затраты.

3) Конструктивно данные устройства исходно обладают значительными массогабаритными характеристиками, что делает практически невозможным их транспортирование и размещение непосредственно на испытательной площадке вблизи конкретных датчиков на измерительных лучах с обеспечением возможности использования имеющихся линий связи и регистрирующей аппаратуры.

Наиболее близким к предлагаемому изобретению по технической сущности - конструктивным признакам, и достигаемому результату является устройство для тестирования (калибровки) датчиков давления /3/, состоящее из отдельных параллельно установленных трубных модулей для размещения зарядов ВВ, соединенных между собой и размещенных в общей оболочке.

Каждый трубный модуль в данной конструкции представляет собой соосные трубы, установленные с зазором между обращенными друг к другу торцами, для размещения в нем плоского заряда ВВ.

Невзирая на ряд преимуществ данного конструктивного исполнения, наряду с вышеотмеченными недостатками, присущими устройствам-аналогам /1, 2/ это устройство имеет еще ряд специфических недостатков:

1) Инициирование размещенных между торцами труб плоских зарядов ВВ, требует наличия соответствующего количества электродетонаторов, - отсюда дополнительные финансовые расходы, плюс дополнительные трудозатраты на монтаж взрывной сети.

2) Повышенная опасность применения, вследствие использования относительно большого количества средств инициирования - электродетонаторов, а также сосредоточенных зарядов ВВ.

3) В устройстве отсутствуют конструктивные элементы, препятствующие распространению ударной волны по межтрубному пространству, а также по зазору между трубным пучком и общей оболочкой, что может привести к искажению точности выполняемых измерений.

Технической задачей предлагаемого изобретения является обеспечение применимости устройства для тестирования датчиков давления находящихся непосредственно в условиях их использования на измерительных лучах испытательной площадки, и повышение точности измерений при одновременном снижении опасности применения.

Решение задачи достигается тем, что в известном устройстве для тестирования датчиков давления /3/, состоящем из отдельных параллельно установленных трубных модулей для размещения зарядов ВВ, соединенных между собой и размещенных в общей оболочке, в соответствии с изобретением каждый модуль представляет собой инициирующий волновод.

Необходимость и достаточность отличительного признака предложенного технического решения может быть пояснена следующим образом.

Инициирующий волновод, например, типа описанного в патенте /4/, представляет собой трубчатую оболочку, выполненную из гибкого полимерного материала, например, из полиэтилена, поливинилхлорида и т.п., с нанесенным на внутреннюю поверхность оболочки тонким слоем энергонасыщенного материала, который занимает не более 10% площади поперечного сечения канала, а остальная его часть образует непрерывающийся в продольном направлении газовый канал.

В инициирующих волноводах современных конструкций в качестве энергонасыщенного материала используется преимущественно пентаэритриттетранитрат (ТЭН), но также могут быть применены циклотриметилентринитрамин (Гексоген), циклотетраметилентетранитрамин (Октоген) и подобные им вещества с высокой детонационной способностью, а кроме того - алюминиевая пудра, дымный порох, соли-окислители NaNO3, NH4NO3, перхлорат аммония и т.п.

При инициировании такого волновода реакция распространяется по нему в виде поддерживаемой энергонасыщенным материалом газовой УВ со скоростью от 1700 до 2700 м/с, и соответствующим высоким давлением на фронте. Причем, в связи с тем, что навеска энергонасыщенного материала в канале волновода мала, - от 10 миллиграммов до 0,2 граммов на 1 погонный метр, срабатывание волновода происходит без разрушения трубчатой оболочки и не приводит к инициированию контактирующих с его поверхностью соседних волноводов, а также других средств инициирования или зарядов ВВ, что обеспечивает безопасность и надежность системы как в процессе заряжания, так и при их использовании. Экспериментами установлено, что при наружном диаметре волновода около 5 мм, диаметр внутреннего канала волновода, обеспечивающий сохранность оболочки при срабатывании, составляет порядка 3 мм.

Ввиду того, что диаметр канала единичного волновода меньше линейных размеров мембранной поверхности датчика, целесообразно для осуществления гарантированного воздействия ударной волны на мембранную поверхность датчика давления (диаметром 10…20 мм) использовать сборку из параллельно установленных волноводов одинаковой длины в общей оболочке, с расположением открытых (выходных) торцов волноводов в одной плоскости.

Количество волноводов по площади выхода открытых торцов устанавливается таким образом, чтобы суммарная площадь открытых торцов была соразмерна площади мембранного элемента тестируемого датчика давления. Геометрическое же расположение открытых торцов волноводов в общей плоскости должно соответствовать форме мембранной поверхности датчика.

Это позволит, во-первых при одновременном инициировании волноводов обеспечить также и одновременный выход отдельных ударных волн из каналов, а во-вторых на малом расстоянии от плоскости выходных торцов получить совокупную ударную волну с практически плоским фронтом, что повысит точность результатов измерений.

Одновременное инициирование подобной сборки волноводов можно осуществить, например, с использованием специально разработанного блока разводки /5/.

Практика применения инициирующих волноводов в горнодобывающей промышленности показала, что давление ударной волны в канале волновода с навеской порядка 20…40 мг достаточно при торцовом контакте для инициирования капсюлей-детонаторов промышленного применения.

Например, в случае использования для снаряжения волновода алюминия, солей-окислителей и т.п. активных материалов в его канале давление УВ оценочно можно рассчитать по формуле:

Pmax=P0⋅ТГ⋅nк/T0⋅nн

где

T0 - начальное давление, при котором находится аэровзвесь частиц материала в канале волновода, кПа;

Т0 - начальная температура исходной смеси, К;

ТГ - адиабатическая температура горения стехиометрической смеси с воздухом при постоянном объеме, К;

nн - число молей исходной газовой смеси;

nк - число молей газообразных продуктов сгорания.

Таким образом, в силу того, что размеры мембранных элементов датчиков давления ударной волны, как отмечено выше, невелики, устройство может быть выполнено с массогабаритными характеристиками, позволяющими осуществлять его ручное транспортирование и размещение непосредственно на испытательной площадке вблизи конкретных датчиков на измерительных лучах с обеспечением возможности использования имеющихся линий связи и регистрирующей аппаратуры.

Изобретение поясняется следующей графической информацией:

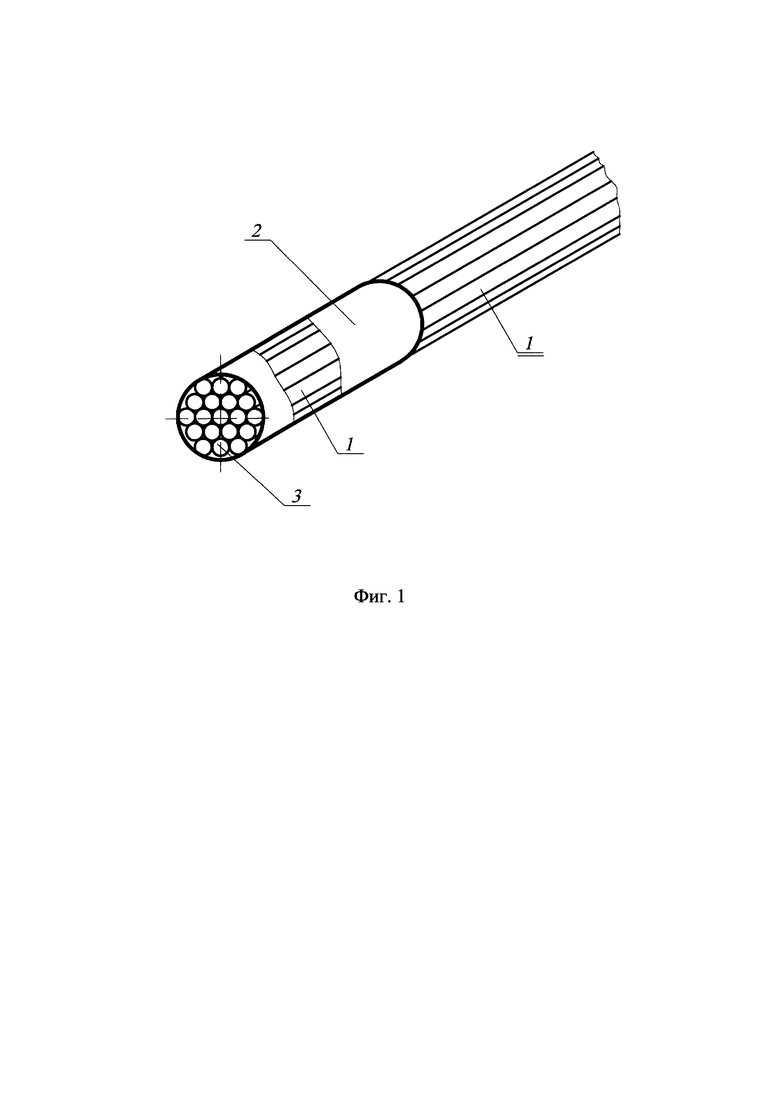

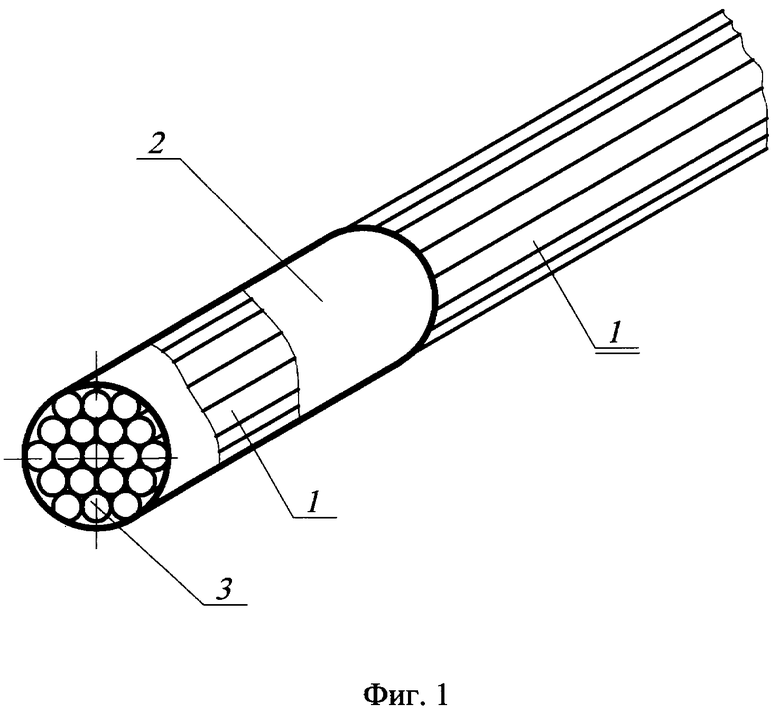

На фиг. 1 в качестве примера дана принципиальная схема устройства для тестирования датчиков давления.

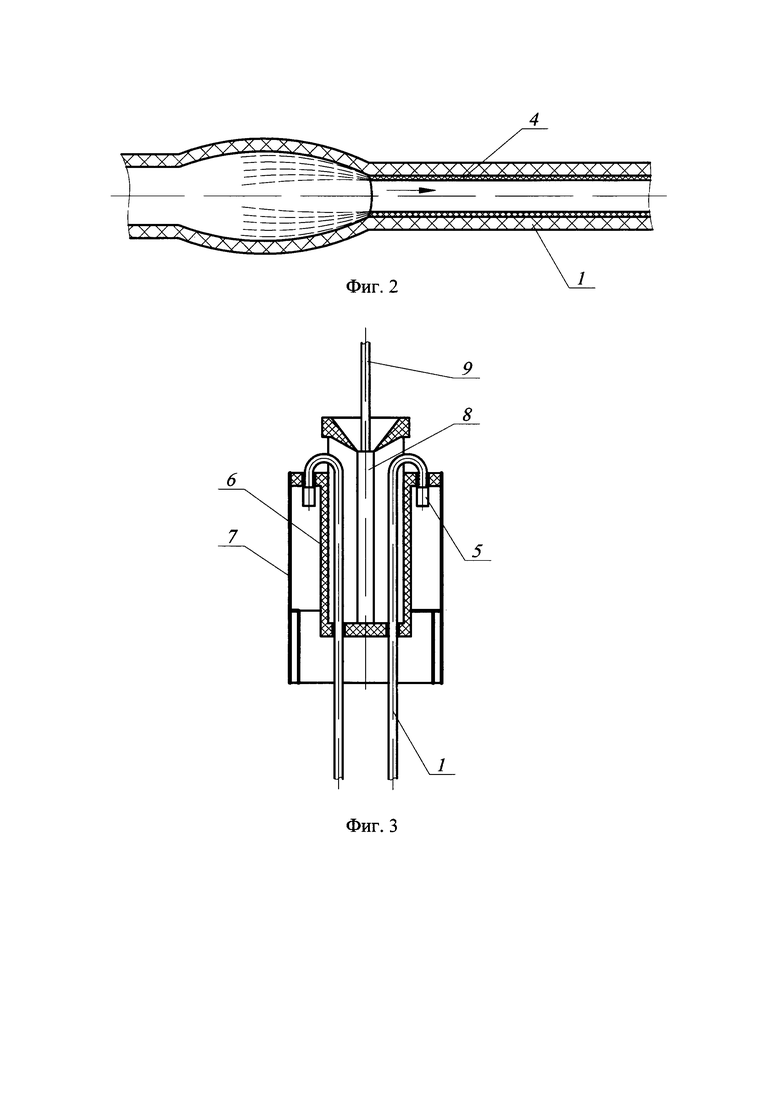

На фиг. 2 для пояснения принципа действия показан продольный разрез инициирующего волновода в момент прохождения газовой ударной волны.

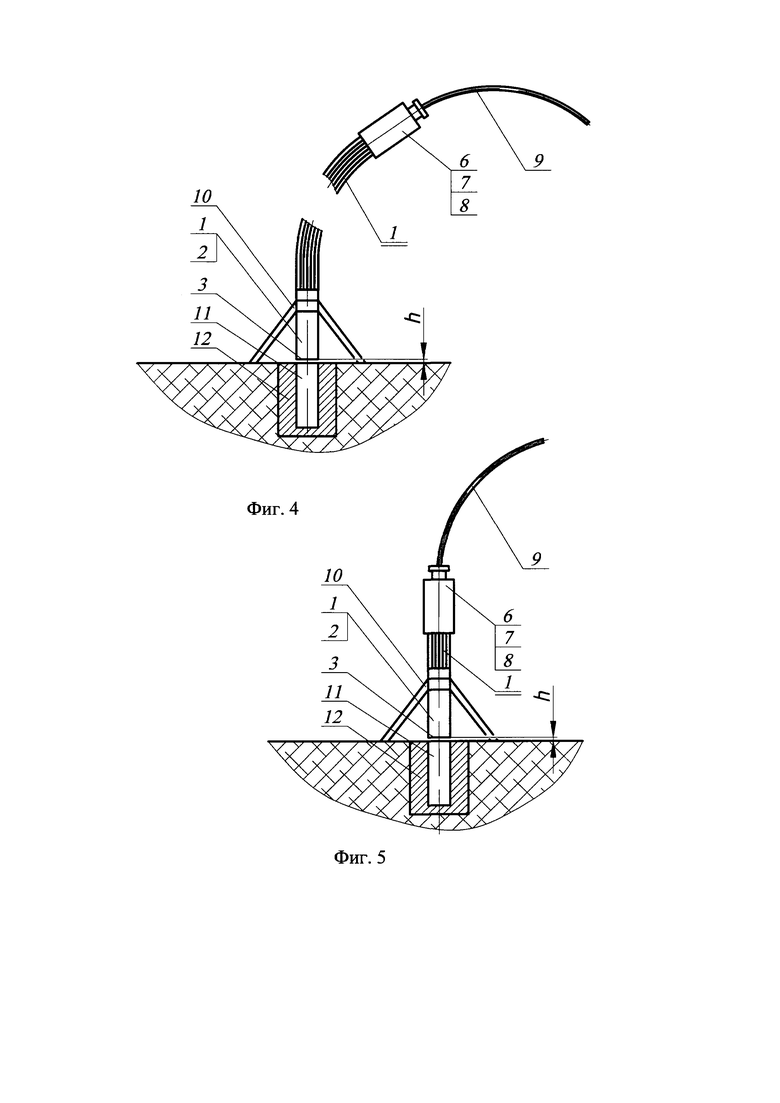

На фиг. 3 схематично представлена конструкция блока разводки инициирующих волноводов /5/.

На фиг. 4 и 5 показаны возможные схемы монтажа и применения устройства при тестировании датчиков давления непосредственно на измерительных лучах испытательной площадки. Для упрощения изображений проводные линии связи датчика давления с регистрирующей аппаратурой условно не показаны.

Устройство для тестирования датчиков давления состоит из отдельных параллельно установленных инициирующих волноводов 1, соединенных между собой и размещенных в общей оболочке 2. Открытые (выходные) торцы волноводов размещены в одной плоскости 3. Суммарная площадь открытых торцов инициирующих волноводов соразмерна площади мембранного элемента тестируемого датчика давления, а геометрическое расположение открытых торцов волноводов в общей плоскости соответствует его форме.

Инициирующий волновод (фиг. 2) имеет трубчатую оболочку 1, выполненную из гибкого полимерного материала, с нанесенным на внутреннюю поверхность оболочки тонким слоем энергонасыщенного материала 4. При инициировании волновода реакция распространяется по нему в виде поддерживаемой энергонасыщенным материалом 4 сверхзвуковой газовой УВ (направление ее показано стрелкой) и соответствующим высоким давлением на фронте, причем этот процесс осуществляется без разрушения оболочки 1.

Блок разводки /5/ (фиг. 3), предназначен для одновременного инициирования нескольких волноводов посредством совместного размещения и закрепления в общем корпусе капсюля-детонатора с первичным отрезком волновода и нескольких разводимых отрезков волноводов и, таким образом, получения их соединения стандартного качества, не меняющегося от внешних условий и не зависящего от квалификации взрывника.

Разводимые отрезки волноводов 1, снабженные на торцах защитными колпачками 5 пропущены сквозь отверстия в донной и фланцевой частях цилиндрического стакана 6 блока с изгибом на 180° и последующей затяжкой. На фланцевой части стакана 6 установлен защитный экран 7. В центральном отверстии стакана 6 одновременно с разводимыми отрезками волноводов 1 размещен капсюль-детонатор 8, инициируемый, например, посредством отдельного волновода 9.

На представленных на фиг. 4 и 5 возможных схемах монтажа и применения устройство из параллельно собранных волноводов 1, в общей оболочке 2, снабженное совокупностью элементов инициирования 6…9 ориентировано плоскостью открытых торцов 3 вниз с помощью установочной опоры 10 и зафиксировано с необходимым малым зазором h, относительно мембранного элемента тестируемого датчика давления 11, закрепленного в массивном стакане 12, расположенном в грунте на измерительном луче испытательной площадки.

Различие в схемах на фиг. 4 и 5 определяется количеством используемых инициирующих волноводов 1 подводимых и заключенных в общую оболочку 2. В случае относительно малого их количества применима схема по фиг. 4, а в случае относительно большого - схема по фиг. 5, обеспечивающая лучшую устойчивость и позиционирование установочной опоры 10. В принципе, как вариант конструкции установочной опоры, так и схемы монтажа и инициирования устройства примерами на фиг. 4, 5 не исчерпываются.

Монтаж и работа устройства (фиг. 4, 5) осуществляется следующим образом. Сборка необходимого количества параллельных волноводов одинаковой длины 1 в общей оболочке 2 с размещением открытых (выходных) торцов в одной плоскости 3 (фиг. 1), противоположными концами волноводов, снабженных защитными колпачками 5, соединяется с корпусом 6 блока разводки, снабженного защитным экраном 7 (фиг 3). В центральное отверстие корпуса 6 устанавливается капсюль-детонатор 8, предварительно соединенный с первичным (подводящим) инициирующим волноводом 9.

С помощью установочной опоры 10 оболочка 2 с размещенными в ней волноводами 1 ориентируется плоскостью открытых торцов волноводов 3 параллельно и с заданным малым зазором h от мембранного элемента тестируемого датчика давления И, который установлен в массивном стакане 12, погруженном в грунт на измерительном луче испытательной площадке.

От какого-либо стартового устройства, например от накольного капсюля типа «Жевело», газовая ударная волна (фиг. 2) по первичному (подводящему) отрезку волновода 9 достигает капсюля-детонатора 8, который детонирует (мгновенно или с заданным интервалом замедления) и, в свою очередь инициирует концы волноводов 1, находящихся в корпусе блока разводки 6. По параллельным волноводам газовые ударные волны распространяются вплоть до выхода через расположенные в одной плоскости их открытые торцы 3, формируя при этом совокупную ударную волну с практически плоским фронтом, которая воздействует на мембранный элемент тестируемого датчика давления 10, что по соответствующим линиям связи фиксируется регистрирующей аппаратурой.

Вышеописанные операции, естественно, предварительно осуществляются с образцовым датчиком давления.

Таким образом, предлагаемая конструкция устройства обеспечивает возможность его транспортирования и размещения вблизи конкретных датчиков, т.е. применимость для тестирования датчиков давления находящихся непосредственно в условиях их использования на измерительных лучах испытательной площадки, с обеспечением возможности использования имеющихся линий связи и регистрирующей аппаратуры, повышением точности измерений, и одновременным снижением опасности применения.

Источники информации, принятые во внимание при оформлении заявки:

1) Патент РФ №2217723, Устройство для нагружения объектов воздушной ударной волной, G01M 9/00, G01M 7/08, 2003 г.

2) Федяков Е.М., Колтаков В.К., Богдатьев Е.Е. Измерение переменных давлений. - М.: Издательство стандартов, 1982, 216 с., ил.

3) Патент РФ №2185623, Сотовая взрывная камера, G01N 33/22, G01N 3/313, 2002 г.

4) Патент СССР №373967 А1 Детонирующий шнур, С06С 5/04, F42B 3/10, 1973 г.

5) Патент РФ №2113426, Блок разводки маломощных детонирующих шнуров, С06С 5/06, 1998 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тестирования датчиков давления ударной волны | 2020 |

|

RU2739481C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ СРАБАТЫВАНИЯ БЕЗЫНИЦИАТОРНОГО КАПСЮЛЯ-ДЕТОНАТОРА (ВАРИАНТЫ) | 2006 |

|

RU2328748C2 |

| УСТРОЙСТВО ДЛЯ ТЕСТИРОВАНИЯ ДАТЧИКОВ ДИНАМИЧЕСКОГО ДАВЛЕНИЯ | 2023 |

|

RU2819564C1 |

| БЛОК РАЗВОДКИ МАЛОМОЩНЫХ ДЕТОНИРУЮЩИХ ШНУРОВ | 1996 |

|

RU2113426C1 |

| ПИРОТЕХНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ТЕСТИРОВАНИЯ УДАРНЫХ АКСЕЛЕРОМЕТРОВ | 2023 |

|

RU2822975C1 |

| ДЕТОНИРУЮЩЕЕ УСТРОЙСТВО БЕЗ ПЕРВИЧНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1999 |

|

RU2161770C1 |

| СПОСОБ ЗАМЕДЛЕНИЯ ДЕТОНАЦИОННЫХ КОМАНД В БОРТОВЫХ СИСТЕМАХ АВТОМАТИКИ | 2014 |

|

RU2550705C1 |

| ИНИЦИИРУЮЩИЙ ВОЛНОВОД | 1990 |

|

RU2005984C1 |

| ДЕТОНИРУЮЩЕЕ УСТРОЙСТВО БЕЗ ПЕРВИЧНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1997 |

|

RU2122704C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ ЗАРЯДОВ | 2007 |

|

RU2348005C2 |

Предлагаемое изобретение относится к области приборостроения и испытательной техники, в частности к устройствам для динамического тестирования (калибровки) датчиков давления, используемых для определения характеристик воздушной ударной волны при испытаниях реальных зарядов высокоэнергетических конденсированных систем (ВВ) и изделий на их основе, располагаемых на измерительных лучах испытательных площадок. Устройство для калибровки датчиков динамического давления состоит из отдельных параллельно установленных трубных модулей для размещения зарядов взрывчатого вещества, соединенных между собой и размещенных в общей оболочке. Каждый модуль представляет собой инициирующий волновод. Размещенные в общей оболочке инициирующие волноводы имеют одинаковую длину, с расположением открытых (выходных) торцов волноводов в одной плоскости. Суммарная площадь открытых торцов инициирующих волноводов соразмерна площади мембранного элемента тестируемого датчика давления. Технический результат - обеспечение применимости устройства для тестирования датчиков давления, находящихся непосредственно в условиях их использования на измерительных лучах испытательной площадки, и повышение точности измерений при одновременном снижении опасности применения. 5 ил.

Устройство для калибровки датчиков динамического давления, состоящее из отдельных параллельно установленных трубных модулей для размещения зарядов взрывчатого вещества, соединенных между собой и размещенных в общей оболочке, отличающееся тем, что каждый модуль представляет собой инициирующий волновод одинаковой длины с расположением открытых выходных торцов волноводов в одной плоскости, при этом суммарная площадь открытых торцов инициирующих волноводов соразмерна площади мембранного элемента калибруемого датчика давления.

| СОТОВАЯ ВЗРЫВНАЯ КАМЕРА | 2000 |

|

RU2185623C2 |

| US 5001981 A1, 26.03.1991 | |||

| БЛОК РАЗВОДКИ МАЛОМОЩНЫХ ДЕТОНИРУЮЩИХ ШНУРОВ | 1996 |

|

RU2113426C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЛАЖНОСТИ ПОЧВЫ | 0 |

|

SU180405A1 |

| ИНИЦИИРУЮЩИЙ ВОЛНОВОД | 1990 |

|

RU2005984C1 |

| ДЕТОНИРУЮЩИЙ ШНУР | 0 |

|

SU373967A1 |

Авторы

Даты

2020-12-23—Публикация

2020-06-16—Подача