Ссылка на родственную заявку

Согласно настоящей заявке испрашивается приоритет в соответствии с заявкой на выдачу патента Канады №2,966,123, поданной 5 мая 2017 года, под названием: «SYSTEM AND RELATED METHODS FOR FRACKING AND COMPLETING A WELL WHICH FLOW ABLY INSTALLS SAND SCREENS FOR SAND CONTROL».

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к способам заканчивания скважины в нефтегазоносном пласте, чтобы подготовить скважину к процессу добычи углеводородов, и, более конкретно, относится к способам гидравлического разрыва ствола скважины в нефтегазоносном пласте, в которых дополнительно обеспечивается возможность установки при помощи текучей среды противопесочного фильтра в стволе скважины для борьбы с поступлением песка после того, как в ствол скважины была вставлена колонна для гидравлического разрыва, при этом отсутствует необходимость подъема колонны для гидравлического разрыва и вставки эксплуатационной колонны с противопесочными фильтрами. Кроме того, описана и заявлена система для осуществления вышеперечисленного.

Предпосылки настоящего изобретения и предшествующий уровень техники настоящего изобретения

После того как бурение нефтяной или газовой скважины в подземном нефтегазоносном пласте завершено, вызывающие интерес зоны должны быть надлежащем образом закончены перед началом добычи. Часть процесса заканчивания обычно включает в себя проведение операции гидравлического разрыва, которая предусматривает нагнетание текучих сред с высоким давлением в коллектор, чтобы вызвать распространение трещин в окружающей горной породе для увеличения пористости «малопроницаемых» пластов и тем самым повышения способности углеводородов, находящихся внутри пласта, перемещаться в ствол скважины с последующей закачкой на поверхность.

Операции гидравлического разрыва для заканчивания скважины внутри коллектора могут увеличить производительность скважины в несколько раз за данный период времени, причем в некоторых случаях производительность может быть увеличена в три раза или более, если операция гидравлического разрыва проводилась по всему протяжению горизонтального ствола скважины, по сравнению с производительностью в случае без проведения операции гидравлического разрыва.

Соответственно, процесс гидравлического разрыва может представлять собой очень важную и критическую стадию при подготовке ствола скважины к добыче. Однако важно иметь возможность провести гидравлический разрыв и заканчивание ствола скважины, а также его подготовку к добыче, как можно быстрее и эффективнее, поскольку задержка дополнительно увеличивает стоимость использования оборудования, например, грузовых автомобилей-цистерн для транспортировки текучей среды для гидравлического разрыва к месту проведения работ, а также их простоя в «месте проведения работ», пока текучая среда для гидравлического разрыва отбирается из этих грузовых машин и закачивается в скважину, так как грузовые машины для перевозки оборудования, необходимого при гидравлическом разрыве нефтяного пласта, обычно оплачиваются на почасовой основе, не говоря уже о потери дохода в результате задержки введения скважины в эксплуатацию.

В процессе интенсификации добычи/гидравлического разрыва наклонно-направленных и горизонтальных скважин может быть желательным обработать несколько участков в одной зоне, известной в качестве кластера, посредством одной интенсификации добычи с использованием гидравлического разрыва пласта. Кроме того, может возникнуть необходимость в обработке более одной зоны в процессе интенсификации притока с помощью одной операции гидравлического разрыва для экономии времени и расходов, связанных с несколькими операциями гидравлического разрыва, а также времени, необходимого на спуск трубных колонн и скважинных инструментов в ствол скважины и их последующий подъем.

Существуют различные известные скважинные инструменты и системы, которые использовались для интенсификации скважин путем обеспечения возможности обработки/гидравлического разрыва пласта в нескольких смежных областях в одной зоне.

Многие из таких инструментов и систем требуют наличие сложных клапанных компонентов внутри ствола скважины, чтобы осуществлять выборочное/последовательное открытие определенных портов для проведения гидравлического разрыва, а затем осуществлять открытие всех портов с проведением гидравлического разрыва в их области на протяжения ствола скважины. В результате, если такие системы или их компоненты остаются в стволе скважины, когда начинается добыча, они будут ограничивать поток углеводородов через ствол скважины и, следовательно, добычу углеводородов из него.

Кроме того, недостатком является то, что известные системы, в случае если компоненты клапанных систем остаются в стволе скважины, когда начинается добыча, соответственно уменьшают диаметр скважинного насоса, который может быть введен в ствол скважины, когда скважина введена в эксплуатацию, и, следовательно, вынуждают использовать насосы меньшего диаметра, что тем самым нежелательно ограничивает расход, с которым углеводороды, как правило, нефть, могут быть добыты из скважины.

Кроме того, из-за сложной конфигурации и множества механизмов для открытия портов для гидравлического разрыва, в трубной колонне имеются различные ограничения потока, и поэтому возникают различные перепады давления на протяжении трубной колонны, что приводит к менее эффективному гидравлическому разрыву, так как имеет место большая потеря давления перед тем, как текучая среда для гидравлического разрыва войдет во взаимодействие с несущей углеводороды зоной. В общем случае для более эффективного осуществления интенсификации добычи с использованием гидравлического разрыва на каждом участке желательно, чтобы падение давления было как можно меньше, чтобы избежать необходимости использования слишком мощных насосов для осуществления гидравлического разрыва.

Для того чтобы избежать вышеуказанных проблем, прибегают к выфрезерованию некоторых или всех компонентов для открытия/закрытия портов для гидравлического разрыва перед началом добычи из несущих углеводороды зон. Эти процессы являются не только дорогостоящими, но и требуют много времени.

Таким образом, желательно максимально сократить количество материалов/компонентов, которые необходимо выфрезировывать в хвостовике, находящемся в стволе скважины, или полностью устранить их, чтобы можно было сразу после гидравлического разрыва начать добычу из несущих углеводороды зон.

Из уровня техники известны многочисленные патенты и находящиеся на рассмотрении заявки на выдачу патента, которые относятся к устройствам и системам для открытия множества портов в хвостовике, находящемся внутри ствола скважины, в нескольких смежных местах вдоль его длины, чтобы тем самым обеспечить нагнетание текучей среды из указанного хвостовика в нефтегазоносный пласт с целью гидравлического разрыва и кондиционирования пласта в этих местах.

Например, в патенте США №8,215,411 описывается множество открывающих муфт/групповых клапанов вдоль хвостовика для обработки ствола скважины и используется шаровой элемент или пробка для открытия муфты на каждом клапане, чтобы обеспечить сообщение по текучей среде между внутренним проходом хвостовика и портом в корпусе муфты. Однако это изобретение требует наличие седла шарового элемента, соответствующего каждой муфте в групповом клапане, что потенциально приводит к ограничению потока. Наличие у каждого открываемого клапана седла шарового элемента, суживающего проходное сечение у каждой муфты клапана, приводит к существенному падению давления вдоль длины группового клапана в сборе.

В патенте США №8,395,879 описывается скользящая муфта, функционирующая под воздействием гидростатического давления. Как и в предыдущем случае, в такой конфигурации используется один шаровой элемент, но в конфигурации каждой скользящей муфты должно быть свое седло для шарового элемента, и шаровые элементы должны быть впоследствии откачаны.

В патенте US 4,893,678 описывается многоэлементный скважинный инструмент и способ, в котором используется один шаровой элемент. Как и в предыдущих случаях, для каждого клапана необходимо седло, выполненное как одно целое со скользящей муфтой и остающееся с каждым клапаном/портом. Когда муфта/седло перемещается под действием шарового элемента и в результате открывает порт, прижимные лепестки расходятся наружу, освобождая шаровой элемент, который может перемещаться дальше вниз по стволу скважины для приведения в действие (открытия) следующих портов.

В публикации заявки на выдачу патента США №2014/0102709 описывается инструмент и способ гидравлического разрыва ствола скважины, в которых используется один шаровой элемент, и каждый клапан снабжен деформируемым седлом для шарового элемента. Как и в предыдущих случаях, каждый клапан снабжен седлом, которое остается с каждым клапаном/портом.

В других патентах и опубликованных заявках проблема седла для шарового элемента, которое остается с каждым клапаном/портом, отсутствует и раскрывается шаровой элемент или наконечник, который приводит в действие группу клапанов/портов. Однако таким конструкциям присущи их собственные недостатки.

Например, в заявке US 2013/0068484, опубликованной 21 марта 2013 г., среди прочего, на фигуре 6 (и аналогично в заявке US 2004/0118564, опубликованной 24 июня 2004 года, также на фиг. 6), раскрывается подвижная в осевом направлении скользящая муфта 322, которая способна приводить в действие (т.е. открывать) некоторое количество муфт 325а, 325b скважинных портов, чтобы тем самым открыть соответствующие скважинные порты 317а, 317а', которые обычно закрыты муфтой 325а скважинных портов, и аналогично последовательно открыть соответствующие скважинные порты 317b, 317b', которые обычно закрыты муфтой 325b скважинных портов. Скользящая муфта 322 удерживается в трубной колонне при помощи срезного штифта 350. Пробку/шаровой элемент 324 вводят в трубную колонну, при этом прикладываемое сверху давление текучей среды заставляет пробку 324 перемещаться вниз в трубной колонне и упираться в скользящую муфту 322, в результате чего срезной штифт 350 срезается, и муфта 322 перемещается вниз по стволу скважины. Затем пружинные лепестки 351 на наружной поверхности скользящей муфты 322 входят в зацепление с внутренним профилем 353а на скользящей муфте 325а и заставляют ее перемещаться вниз по стволу скважины (благодаря давлению текучей среды, действующему на пробку 324), в результате чего открываются порты 317а, 317а'. Как указывается в абзаце [0071] заявки, продолжающееся давление текучей среды заставляет пружинные лепестки 351 отходить, в результате чего муфта 322 выходит из зацепления с внутренним профилем 353а на скользящей муфте 325, и муфта 322 может перемещаться дальше вниз по стволу скважины и аналогичным образом приводить в действие (то есть открывать) следующие муфты. Хотя это не показано и не упоминается в явной форме в заявке US 2013/0068484, вокруг пружинных лепестков 351 должны использоваться уплотнения для создания разности давлений, когда действует указанное продолжающееся давление текучей среды, чтобы обеспечивалось отведение этих лепестков для выхода из зацепления с первой муфтой и возможность перемещения наконечника после этого вниз по стволу скважины для приведения в действие следующих нижерасположенных муфт и портов. Необходимость уплотнений для пружинных лепестков 351 неизбежно увеличивает сложность конструкции, и появляется вероятность того, что муфта 322 не выйдет из зацепления при нарушении этих уплотнений, поскольку в этом случае не будет создаваться разность давлений.

В публикации международной заявки WO 2013/048810 «Multizone Treatment System», опубликованной 4 апреля 2013 г., раскрываются система и способ последовательного открытия расположенных вдоль трубной колонны устройств регулирования расхода (в качестве которых могут использоваться скользящие муфты), начиная с самого нижнего клапана и муфты в этом положении, путем последовательного введения дополнительных наконечников, продвигающихся постепенно вверх по трубной колонне для открытия следующих вышерасположенных муфт. В этом случае трубная колонна снабжена множеством устройств регулирования расхода, таких как скользящие муфты, разнесенные по длине колонны, причем каждое устройство снабжено кольцевым углублением, имеющим уникальный профиль, отличающийся от профилей углублений других устройств регулирования расхода. Вводят первый наконечник, имеющий сопрягающуюся часть, форма и размеры которой соответствуют выбранному кольцевому углублению самого нижнего устройства регулирования расхода, и этот наконечник проходит для приведения в действие этого устройства регулирования расхода для открытия порта. Этот процесс последовательно повторяется для других вышерасположенных устройств регулирования расхода путем введения дополнительных наконечников, имеющих соответствующие части для сопряжения с выбранным устройством регулирования расхода. Затем наконечники высверливают для обеспечения извлечения углеводородов из трубной колонны. Недостатком предложенной системы и способа является то, что один наконечник может открыть только один порт, и, соответственно, множество разнесенных портов нельзя открыть одним наконечником, используя предложенные конструкцию и способ, в результате чего увеличивается продолжительность работ.

В документе СА 2,842,568 под названием «Apparatus and Method for Perforating a Wellbore Casing, and Method and Apparatus for Fracturing a Formation)), опубликованном 29 мая 2014 г., раскрываются, среди прочего, наконечники, аналогичные наконечникам, описанным в WO 2013/048810, причем каждый такой наконечник имеет выступающий подпружиненный профиль с уникальными размерами для сопряжения с соответствующим кольцевым углублением на скважинных скользящих муфтах для их открытия, причем на таких скользящих муфтах предусмотрены дополнительные средства, которые обеспечивают возможность одному наконечнику после открытия одной муфты перемещаться вниз для открытия других муфт, имеющих аналогичные кольцевые углубления. В этой конструкции отсутствует цанга, и в кольцевом углублении самой нижней муфты используется прямая боковая стенка для удерживания наконечника от дальнейшего продвижения вниз по стволу скважины. Недостатком этой конструкции, по сравнению с системой, предлагаемой в настоящем изобретении, является то, что конфигурация наконечника, имеющего подпружиненный профиль и манжетное уплотнение, по существу требует, чтобы наконечник был сплошным, в результате чего он представляет собой долговременное препятствие в стволе скважины после открытия последней муфты из группы скользящих муфт. Если необходимо привести в действие дополнительные вышерасположенные муфты с использованием второго наконечника (имеющего более узкий выступающий подпружиненный профиль по сравнению с первым использованным наконечником), то первый наконечник должен быть установлен с использованием локатора и впоследствии извлечен, после приведения в действие множества муфт и соответствующих им портов с использованием такого инструмента, как показано на фиг. 9A-9D. Такая система требует использования с поверхности многочисленного оборудования и перепускного порта, который должен открываться и закрываться для обеспечения возможности эффективного выполнения работ. Эти стадии и конструктивные особенности усложняют работы с такими системами, в результате чего увеличиваются материальные и временные затраты.

В публикации США №2016-0097257 (СА 2,867,207), поданной 2 октября 2014 г. под названием «Multi-Stage Liner with Cluster Valves and Method of Use», которая имеет одного правообладателя с настоящей заявкой, раскрывается способ и система спуска вниз по стволу скважины узла шар-седло, который последовательно взаимодействует с множеством (кластером) скользящих муфт, чтобы тем самым последовательно открывать порты для гидравлического разрыва. Скользящие муфты первоначально закрывают множество портов для гидравлического разрыва, разнесенных в продольном направлении вдоль трубного хвостовика в стволе скважины. Узел шар-седло спускается вниз по стволу скважины под воздействием давления текучей среды на его верхнюю сторону. Узел шар-седло первоначально входит в зацепление со скользящей муфтой, закрывающей самый верхний порт для гидравлического разрыва, и вызывает перемещение скользящей муфты таким образом, чтобы обеспечить открытие связанного с ней порта для гидравлического разрыва, после чего указанный узел при непрерывном воздействии прикладываемого сверху давления текучей среды выходит из зацепления и затем движется вниз по стволу скважины, чтобы впоследствии войти в зацепление и открыть порты для гидравлического разрыва в кластере скользящих муфт.

В публикации 2016-0097257 (СА 2,879,044), поданной 22 января 2015 г. под названием «System and Method for Injecting Fluid at Selected Locations along a Wellbore», которая также имеет одного правообладателя с настоящей заявкой, раскрываются система и способ выборочного приведения в действие скользящих муфт для открытия связанных с ними портов для гидравлического разрыва в трубчатом элементе при помощи одного или более приводящих в действие элементов-наконечников. Впоследствии элемент-наконечник может быть прикреплен к инструменту для извлечения, и, когда он находится в таком состоянии, может быть выполнено открытие перепускного клапана с отсоединением элемента-наконечника от соответствующей муфты, чтобы обеспечить извлечение элемента-наконечника вверх по стволу скважины и из трубчатого элемента. В частности, движение вверх инструмента для извлечения позволяет клиновидному элементу на элементе-наконечнике отсоединять его от соответствующей приведенной в действие скользящей муфты, чтобы тем самым обеспечить извлечение элемента-наконечника из ствола скважины.

В публикации 2016-0312580 (СА 2,904,470), поданной 27 апреля 2015 г. под названием «System for Successively Uncovering Ports along a Wellbore to permit Injection of a Fluid along said Wellbore», которая имеет одного изобретателя, а также имеет одного правообладателя с настоящей заявкой, раскрывается система для перемещения муфт, чтобы последовательно открыть множество смежных портов в хвостовике трубной колонны внутри ствола скважины, которые закрыты такими муфтами, или для последовательного открытия отдельных групп портов, расположенных в различных местах вдоль хвостовика, чтобы обеспечить возможность проведения последовательных гидравлических разрывов ствола скважины в этих местах. Скользящие муфты в хвостовике трубной колонны последовательно перемещаются от закрытого положения, в котором муфта закрывает соответствующий порт, до открытого положения, в котором порт открыт, при помощи приводного элемента, расположенного во внутреннем проходе хвостовика трубной колонны и нагнетаемого вниз по хвостовику трубной колонны. Приводной элемент для перемещения скользящих муфт с открытием портов содержит одну цангу, имеющую растворимую пробку, удерживаемую в фиксированном положении внутри указанной цанги при помощи срезных штифтов. На своем нижнем конце цанга содержит смещаемые радиально наружу выступы (лепестки), которые выполнены с возможностью сопряжения с соответствующими цилиндрическими желобками в указанных скользящих муфтах на основе ширины выступа. После того как приводной элемент активировал все необходимые муфты, а также после активации самой нижней муфты, происходит срезание срезного штифта, в результате чего пробка в цанге перемещается вниз и тем самым предотвращает последующий выход выступов (лепестков) на цанге из зацепления с цилиндрическим желобком соответствующей скользящей муфты, что препятствует любому дальнейшему продвижению цанги вниз по стволу скважины.

В патентном документе США №14/991,597 (СА 2,916,982), поданном 8 января 2017 г. под названием «Collet Baffle System and Method for Fracking a Hydrocarbon Formation», который также имеет одного правообладателя с настоящей заявкой, раскрывается система перегородок для прогрессирующего гидравлического разрыва или обработки пласта посредством множества портов для гидравлического разрыва, продольно разнесенных вдоль трубного хвостовика. Каждый элемент-перегородка имеет расположенный на нем выступ прижимного лепестка с уникальной шириной относительно других элементов-перегородок. Каждый выступ прижимного лепестка на своем верхнем конце имеет скошенную поверхность, которая обеспечивает отсоединение выступа прижимного лепестка и, следовательно, удаление элемента-перегородки из ствола скважины, когда указанный элемент вытягивается вверх тросовым инструментом для извлечения.

Однако ни в одном из вышеупомянутых патентов/публикаций не раскрывается или каким-либо образом предполагается, как такие системы или способы могут быть дополнительно адаптированы для обеспечения не только гидравлического разрыва, но и проведения борьбы с поступлением песка во время добычи без подъема колонны для гидравлического разрыва из ствола скважины.

Текучая среда для гидравлического разрыва обычно представляет собой несжимаемую жидкость для целей гидравлического разрыва горной породы и может содержать множество различных вспомогательных веществ, таких как кислоты и/или разбавители, чтобы увеличить способность извлечения нефти/газа из пласта.

Кроме того, текучие среды для гидравлического разрыва обычно содержат проппанты, такие как мелкозернистый песок (гранулированный песок для гидравлического разрыва) или керамические бусины с постоянным и специально разработанным одинаковым диаметром, чтобы равномерно «расклинивать» созданные трещины и поддерживать такие трещины в пласте для обеспечения более интенсивного потока углеводородов из пласта.

Как поясняется ниже, ввод больших количеств гранулированного песка для гидравлического разрыва в пласт во время процесса гидравлического разрыва, как правило, приводит к тому, что значительные количества гранулированного песка для гидравлического разрыва захватываются нефтью или газом, которая или который поступает в ствол скважины для закачки на поверхность. Из-за абразивной природы песка это приводит к повышенному и значительному износу компонентов насоса, находящегося внутри скважины, значительно снижая срок службы насоса. Как правило, обычные скважинные насосы, а также скважинные насосы, которые являются наиболее стойкими к воздействию песка, такие как винтовые насосы, являются дорогостоящими, и их частая замена приводит не только к затратам на замену/восстановление насоса и его компонентов, но также приводит к потере времени и затратам на передвижную установку для подземного ремонта скважин при «подъеме» скважинного насоса из скважины и последующем «спуске» эксплуатационной колонны с новым насосом, не говоря уже о прекращении добычи и потери прибыли из-за простоя скважины во время такого ремонта.

Противопесочные фильтры хорошо известны из области техники, и их обычно вставляют внутрь эксплуатационной колонны после подъема колонны для гидравлического разрыва из скважины. Затем эксплуатационную колонну отдельно «спускают» в ствол скважины.

Однако использование вышеупомянутого двухстадийного процесса, который предусматривает проведение гидравлического разрыва, подъем колонны для гидравлического разрыва и последующий спуск эксплуатационной колонны с предварительно установленными противопесочными фильтрами, неизбежно приводит к значительным временным и финансовым затратам на подъем колонны для гидравлического разрыва и последующий спуск эксплуатационной колонны с установленными на ней продолговатыми цилиндрическими фильтрами. Кроме того, имеется риск повреждения фильтров во время «спуска» эксплуатационной колонны в ствол скважины.

Более эффективная система, которая не только позволяет осуществлять гидравлический разрыв, но и сразу же после осуществления разрыва позволяет осуществлять добычу и борьбу с поступлением песка во время этой добычи без необходимости поднимать колонну для гидравлического разрыва, была бы очень полезна в области заканчивания ствола скважины.

Приведенная выше информация и описание известных публикаций представлены для раскрытия информации, которая, по мнению заявителя, является наиболее релевантной к настоящему изобретению. Не следует допускать и предполагать, что приведенные ниже публикации и информация представляют собой сведения из уровня техники, противопоставляемые настоящему изобретению.

Сущность изобретения

Цель настоящего изобретения состоит в том, чтобы предотвратить в высокой степени поступление песка из нефтегазоносного пласта и песка, дополнительно возникающего в результате проведения операции гидравлического разрыва вдоль ствола скважины внутри пласта, в ствол скважины во время операций добычи, а также в значительной степени предотвратить негативное воздействие таких песков на насосное оборудование, не говоря уже о соблюдении повышенных требований к удалению в отношении такого песка.

Еще одна цель настоящего изобретения состоит в том, чтобы устранить необходимость в осуществлении «подъема» колонны для гидравлического разрыва и последующего «спуска» отдельной эксплуатационной колонны с противопесочными фильтрами, установленными на ней на поверхности, для начала добычи из скважины после операций гидравлического разрыва.

Еще одна цель настоящего изобретения состоит в том, чтобы гидравлический разрыв мог быть осуществлен без препятствий со стороны противопесочных фильтров и без повреждения указанных фильтров, а также без необходимости «поднимать» колонну для гидравлического разрыва и «спускать» эксплуатационную колонна с противопесочными фильтрами, установленными на ней на поверхности.

Еще одна цель настоящего изобретения состоит в предоставлении системы и способа, которые уменьшают вероятность повреждения противопесочных фильтров во время их установки в забое скважины.

Еще одна цель настоящего изобретения состоит в предоставлении возможности непосредственно после гидравлического разрыва и перед тем, как колонна для гидравлического разрыва должна быть «поднята» из скважины, обеспечить наличие противопесочных фильтров в области портов для гидравлического разрыва и трещин в скважине, чтобы непосредственно после этого максимально предотвратить поступление песка в ствол скважины и связанные с ним негативные последствия.

Упоминание в настоящем документе словосочетаний «выше по стволу скважины (верхний)» и «ниже по стволу скважины (нижний)» в отношении конкретного компонента системы или в отношении способа согласно настоящему изобретению является ссылкой на положение компонента внутри ствола скважины, где выше по стволу скважины означает в направлении поверхности вдоль ствола скважины, а «ниже по стволу скважины» означает соответственно противоположное направление к носку скважины.

Упоминание в настоящем документе элемента в единственном числе, например при использовании форм единственного числа, не должно пониматься как «один и только один», если специально не указано иное, а должно пониматься как «один или более». Кроме того, когда используется понятие «текучая среда», предполагается, что этот термин означает все жидкости и газы, имеющие свойства текучей среды.

Соответственно, для достижения некоторых или всех из вышеуказанных целей, согласно первому широкому варианту осуществления, настоящее изобретение предоставляет систему для гидравлического разрыва нефтегазоносного пласта в заданном положении вдоль ствола скважины и обеспечения последующей установки противопесочного фильтра в указанном положении, чтобы осуществлять борьбу с поступлением песка во время последующей добычи, содержащая;

- трубный хвостовик, выполненный с возможностью вставки в указанный ствол скважины и характеризующийся наличием внутреннего прохода, который дополнительно содержит:

(a) множество разнесенных портов для гидравлического разрыва, которые разнесены в продольном направлении с некоторыми интервалами вдоль указанного трубного хвостовика и которые обеспечивают в открытом состоянии сообщение по текучей среде между внутренним проходом трубного хвостовика и внешним пространством трубного хвостовика;

(b) соответствующее множество цилиндрических полых скользящих муфт, каждая из которых сконфигурирована таким образом, чтобы в первоначальном закрытом положении закрывать соответствующий один из указанных портов для гидравлического разрыва и предотвращать поток текучей среды из внутреннего прохода во внешнее пространство трубного хвостовика, и выполнена с возможностью продольного перемещения во внутреннем проходе в открытое положение, чтобы открыть соответствующий один из портов для гидравлического разрыва, причем каждая скользящая муфта первоначально закрывает соответствующий один из указанного множества портов для гидравлического разрыва, чтобы предотвратить поток текучей среды из внутреннего прохода во внешнее пространство трубного хвостовика, и каждая из скользящих муфт характеризуется наличием профиля внутреннего кольцевого желобка с заданной продольной шириной; и

(с) множество срезных элементов, которые первоначально прикрепляют указанные скользящие муфты к трубчатому хвостовику в их первоначальных закрытых положениях и которые выполнены с возможностью срезания при приложении к ним продольного усилия, чтобы позволить продольное перемещение соответствующих им муфт из числа указанных скользящих муфт;

- по меньшей мере один приводной элемент, выполненный с возможностью вставки во внутренний проход трубного хвостовика, который содержит:

(a) цилиндрическую полую цангу, содержащую на своей периферии смещаемый наружу в радиальном направлении выступ, который характеризуется первым профилем, причем указанный смещаемый наружу в радиальном направлении выступ выполнен с возможностью вхождения во взаимное зацепление с указанным профилем внутреннего кольцевого желобка, который расположен по меньшей мере на одной из множества скользящих муфт;

(b) разрушаемую пластину, растворимую пробку или посадочную поверхность, выполненную с возможностью предоставления уплотнитель ной поверхности, к которой может прилегать растворяемая пробка, при этом разрушаемая пластина, пробка или уплотнительная поверхность в сочетании с указанной пробкой по меньшей мере в течение ограниченного промежутка времени предотвращают прохождение текучей среды под давлением, нагнетаемой вниз по стволу скважины в указанном внутреннем проходе, через указанный приводной элемент в указанном трубном хвостовике, что обеспечивает спускание указанного приводного элемента вниз по стволу скважины при помощи указанной текучей среды под давлением;

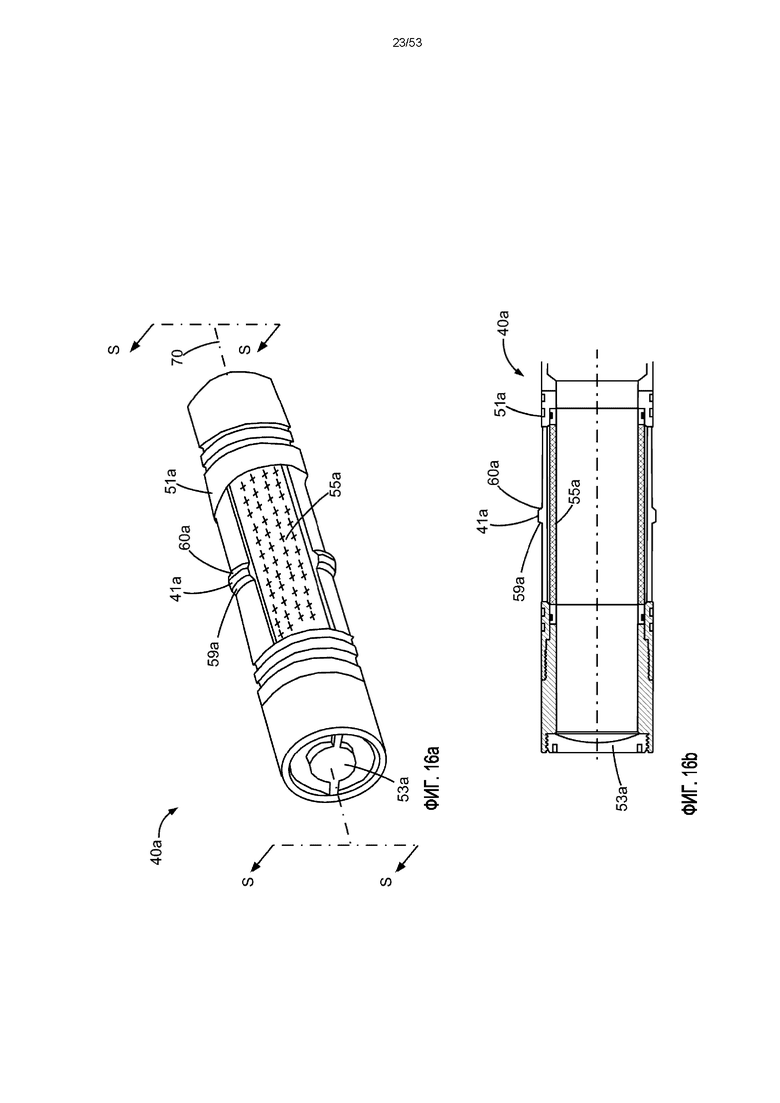

- по меньшей мере один цилиндрический узел противопесочного фильтра, выполненный с возможностью вставки во внутренний проход указанного трубного хвостовика и выполненный с возможностью перемещения внутри указанного трубного хвостовика в положение, расположенное рядом с одним из указанных портов для гидравлического разрыва в указанном трубном хвостовике, чья соответствующая скользящая муфта была перемещена в открытое положение при помощи соответствующего приводного элемента, причем указанный по меньшей мере один узел противопесочного фильтра содержит:

(a) цилиндрический полый элемент, содержащий в области своего верхнего конца растворимую пробку или разрушаемую пластину, которая по меньшей мере в течение ограниченного времени по существу блокирует прохождение текучей среды внутри указанного внутреннего прохода, вызывая тем самым проталкивание текучей средой под давлением, нагнетаемой вниз по стволу скважины в указанном внутреннем проходе указанного трубного хвостовика, указанного узла противопесочного фильтра вниз по стволу скважины в указанном трубном хвостовике;

(b) цилиндрическую, проходящую в продольном направлении нефтепроницаемую фильтрующую сетку, которая образует участок наружной периферии указанного узла противопесочного фильтра ниже от расположенной на нем указанной растворимой пробки или разрушаемой пластины, причем указанная фильтрующая сетка, когда указанный узел противопесочного фильтра расположен рядом с указанным одним из указанных портов для гидравлического разрыва, располагается под указанным одним из указанных портов для гидравлического разрыва и препятствует поступлению песка, но пропускает нефть из указанного пласта во внутренний проход через указанный один из указанных портов для гидравлического разрыва; и

(c) упруго смещаемый наружу фиксирующий элемент, который входит в прямое или непрямое зацепление с указанным трубным хвостовиком, когда указанный узел противопесочного фильтра переместился вниз по указанному трубному хвостовику к одному из указанных портов для гидравлического разрыв, чья соответствующая скользящая муфта была открыта, и в положение внутри трубного хвостовика, в котором фильтрующая сетка указанного узла противопесочного фильтра расположена под указанным одним из указанных портов для гидравлического разрыва, причем фиксирующий элемент после вхождения в зацепление с указанным трубным хвостовиком препятствует перемещению вверх по стволу скважины указанного узла противопесочного фильтра в указанном трубном хвостовике.

Преимущественно, как понятно специалисту в данной области техники, нет необходимости в осуществлении подъема из ствола скважины хвостовика трубной колонны и соответствующих скользящих муфт, которые открыты после операции гидравлического разрыва, и осуществлении последующего спуска в ствол скважины эксплуатационного хвостовика трубной колонны с противопесочными фильтрами, установленными на нем на поверхности, для начала добычи.

Напротив и преимущественно, открытый порт для гидравлического разрыва в вышеупомянутой системе, непосредственно после гидравлического разрыва и вставки узлов противопесочных фильтров в хвостовик трубной колонны, может быть использован для поступления нефти из подвергнутого гидравлическому разрыву пласта в хвостовик трубной колонны, который по существу защищен от поступления песка. Такая отфильтрованная от песка и по существу не содержащая песок нефть впоследствии может быть закачана на поверхность, при этом насосное оборудование будет иметь больший срок службы из-за меньших количеств абразивного песка в нефти, заканчиваемой на поверхность.

Согласно первому варианту для обеспечения того, чтобы узел противопесочного фильтра мог спуститься вниз по стволу скважины в трубном хвостовике в требуемое положение под требуемым (как правило, самым нижним) открытым портом для гидравлического разрыва, упруго смещаемый наружу фиксирующий элемент на указанном по меньшей мере одном узле противопесочного фильтра содержит скос на своем нижнем боковом краю и плоскую грань на своем верхнем боковом краю, которая расположена перпендикулярно продольной оси указанного трубного хвостовика. Перемещение вниз по стволу скважины указанного по меньшей мере одного узла противопесочного фильтра в указанном трубном хвостовике обеспечивается при помощи давления текучей среды, воздействующего на верхнюю сторону указанного узла противопесочного фильтра, в результате чего указанный скос на указанном нижнем крае прижимается к участку хвостовика трубной колонны, что вызывает вдавливание в радиальном направлении указанного упруго смещаемого наружу фиксирующего элемента и обеспечивает возможность дальнейшего перемещения вниз по стволу скважины. Напротив, перемещение вверх по стволу скважины указанного узла противопесочного фильтра блокируется указанной плоской гранью, входящей в прямое или непрямое зацепление с кольцевой областью в указанном трубном хвостовике.

Согласно предпочтительному варианту осуществления для обеспечения того, чтобы каждая из скользящих муфта, которые больше не закрывают соответствующий порт для гидравлического разрыва/добычи, оставалась в открытом положении во время добычи, каждая из скользящих муфт и трубный хвостовик в положении рядом с каждым из указанных портов для гидравлического разрыва содержат сопряженные средства зацепления, которые входят в соответствующее фиксированное зацепление при соответствующем перемещении указанных скользящих муфт в указанное открытое положение, чтобы удерживать указанные скользящие муфты после их перемещения в указанное открытое положение от возвращения в закрытое положение. Согласно предпочтительным вариантам осуществления сопряженное средство зацепления на указанных скользящих муфтах включает в себя множество прижимных лепестков, смещаемых наружу в радиальном направлении и проходящих от нижнего конца каждой скользящей муфты, и указанное сопряженное средство зацепления на указанном трубном хвостовике включает в себя кольцевой периферийный паз на указанном трубном элементе, причем во время перемещения указанной скользящей муфты в указанное открытое положение ее указанные прижимные лепестки входят во взаимное зацепление с указанным кольцевым периферийным пазом на указанной скользящей муфте.

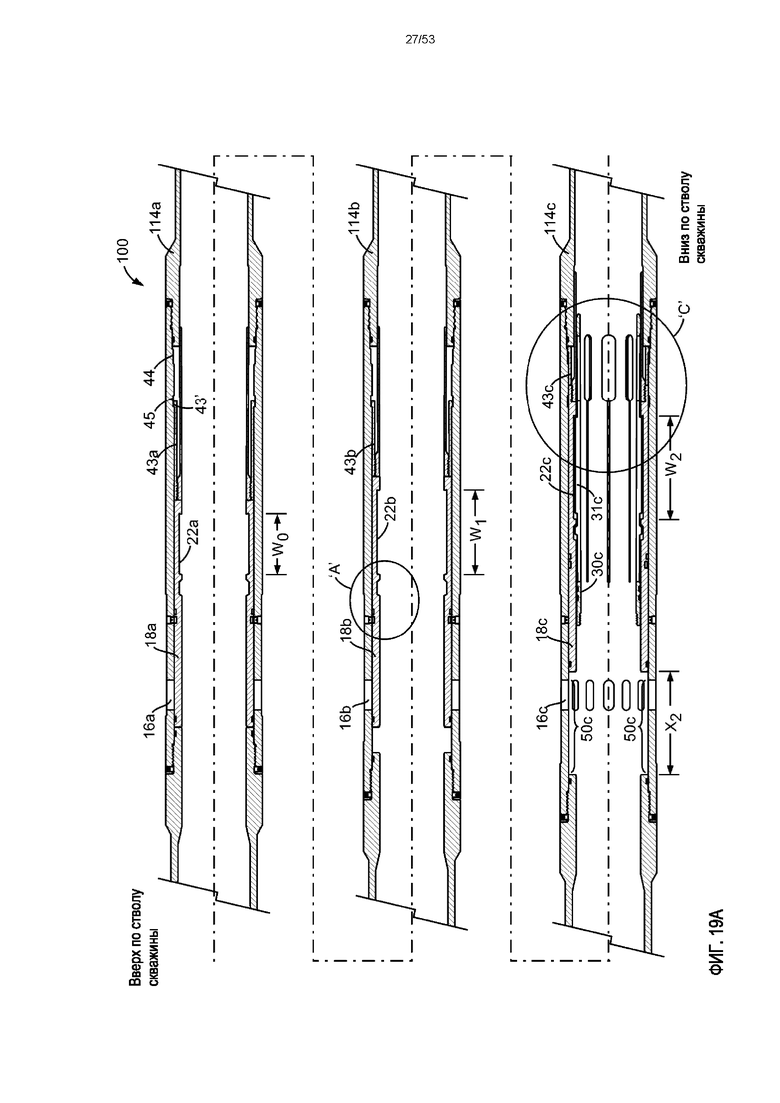

Согласно предпочтительному варианту осуществления сопряженные средства зацепления на скользящих муфтах могут принимать форму смещаемого наружу в радиальном направлении прижимного лепестка (выступа) с профилем шириной W2, и сопряженные средства зацепления на скользящей муфте имеют форму внутреннего кольцевого желобка с шириной или профилем, которые соответствуют ширине или профилю смещаемого наружу в радиальном направлении выступа, чтобы обеспечить возможность их взаимного зацепления для обеспечения перемещения скользящих муфт при помощи одного или более приводных элементов в открытое положение. Другие сопряженные средства зацепления, такие как упругое замковое кольцо, являются хорошо известными и будут очевидны специалисту в данной области техники.

Согласно альтернативной или дополнительной модификации профиль смещаемого наружу в радиальном направлении выступа на приводном элементе может аналогичным образом включать в себя выступающий профиль цанги с шириной W2, и профиль внутреннего кольцевого желобка с заданной продольной шириной на одной из указанных скользящих муфт включает в себя сопряженный кольцевой желобок с шириной, которая равна или превышает W2.

Согласно дополнительному варианту осуществления системы в соответствии с настоящим изобретением могут быть использованы несколько приводных элементов (т.е. по меньшей мере второй (дополнительный) приводной элемент), при этом каждый приводной элемент имеет смещаемый наружу в радиальном направлении выступ, характеризующийся уникальным профилем, который выполнен с возможностью входить во взаимное зацепление с аналогично уникальным профилем (внутренним кольцевым желобком или желобками) на одной из скользящих муфт, так что каждый приводной элемент входит в зацепление только с одной скользящей муфтой и обеспечивает при зацеплении с конкретной уникальной скользящей муфтой открытие связанного с ней порта для гидравлического разрыва/добычи, закрываемого указанной муфтой.

Соответственно, согласно одному варианту осуществления такой дополнительной модификации каждая или все из вышеупомянутых систем могут дополнительно содержать:

- второй приводной элемент, выполненный с возможностью вставки во внутренний проход трубного хвостовика, содержащий:

(a) цилиндрическую полую цангу, содержащую смещаемый наружу в радиальном направлении выступ на своей периферии, характеризующийся наличием второго профиля шириной W1, где W1<е W2, причем указанный смещаемый наружу в радиальном направлении выступ выполнен с возможностью входить во взаимное зацепление с указанным профилем внутреннего кольцевого желобка на другой из множества скользящих муфт, который характеризуется наличием ширины, равной или превышающей W1, но меньшей W2;

(b) разрушаемую пластину, растворимую пробку или посадочную поверхность, расположенную в области верхнего конца указанной цанги, которая выполнена с возможностью предоставления уплотнительной поверхности, к которой может прилегать растворяемая пробка, при этом разрушаемая пластина, пробка или пробка и уплотнительная поверхность расположены в области верхнего конца указанной цанги и по меньшей мере в течение ограниченного промежутка времени предотвращают прохождение текучей среды под давлением, нагнетаемой вниз по стволу скважины в указанном внутреннем проходе, через указанный приводной элемент в указанном трубном хвостовике;

- второй узел противопесочного фильтра, выполненный с возможностью вставки во внутренний проход указанного трубного хвостовика, который содержит:

(а) цилиндрический полый элемент, содержащий в области своего верхнего конца растворимую пробку или разрушаемую пластину, которая по меньшей мере в течение ограниченного времени по существу блокирует прохождение текучей среды внутри указанного внутреннего прохода, вызывая тем самым проталкивание текучей средой под давлением, нагнетаемой вниз по стволу скважины в указанном внутреннем проходе указанного трубного хвостовика, указанного узла противопесочного фильтра вниз по стволу скважины в указанном трубном хвостовике;

(b) цилиндрическую, проходящую в продольном направлении нефтепроницаемую фильтрующую сетку, которая образует участок наружной периферии указанного второго узла противопесочного фильтра ниже от указанной растворимой пробки или разрушаемой пластины, причем указанная фильтрующая сетка, когда указанный узел противопесочного фильтра расположен рядом с указанным одним из указанных портов для гидравлического разрыва, располагается под указанным одним из указанных портов для гидравлического разрыва и препятствует поступлению песка, но пропускает нефть из указанного пласта во внутренний проход через указанный один из указанных портов для гидравлического разрыва; и

(c) фиксирующий элемент на указанном цилиндрическом полом элементе, который входит в прямое или непрямое зацепление с указанным трубным хвостовиком, когда указанный второй узел противопесочного фильтра переместился вниз по указанному трубному хвостовику к другому из указанных портов для гидравлического разрыв, чья соответствующая скользящая муфта была открыта на указанном трубном хвостовике при помощи указанного второго приводного элемента, в положение, в котором фильтрующая сетка указанного узла противопесочного фильтра расположена под указанным другим из указанных портов для гидравлического разрыва, причем фиксирующий элемент после вхождения в зацепление с указанным трубным хвостовиком препятствует перемещению вверх по стволу скважины указанного второго узла противопесочного фильтра в указанном трубном хвостовике.

Согласно одному варианту осуществления смещаемый наружу в радиальном направлении выступ на указанном приводном элементе сконфигурирован таким образом, чтобы, после взаимного зацепления с указанным профилем внутреннего кольцевого желобка на по меньшей мере одной из множества скользящих муфт, такой смещаемый наружу в радиальном направлении выступ на указанном приводном элементе оставался в фиксированном зацеплении с указанным профилем внутреннего кольцевого желобка на указанной скользящей муфте, в результате чего предотвращается дальнейшее перемещение указанного приводного элемента вниз по стволу скважины внутри указанного трубного хвостовика.

Согласно такому вышеприведенному варианту осуществления после того, как указанный приводной элемент переместил самую нижнюю из указанных скользящих муфт в открытое положение, в котором открывается указанный соответствующий порт для гидравлического разрыва, и указанный узел противопесочного фильтра переместился вниз по стволу скважины, чтобы располагаться под открытым портом для гидравлического разрыва, дальнейшее перемещение указанного по меньшей мере одного узла противопесочного фильтра вниз по стволу скважины в указанном хвостовике трубной колонны предотвращено посредством упора указанного узла противопесочного фильтра в указанный приводной элемент.

Альтернативно, вместо использования нескольких уникально сконфигурированных приводных элементов для вхождения в зацепление с каждой из уникально сконфигурированных скользящих муфт и последующего гидравлического разрыва коллектора в конкретном положении открытого порта, может требоваться осуществить гидравлический разрыв конкретной зоны внутри пласта, причем такая зона проходит вдоль области ствола скважины с множеством (кластером) портов для гидравлического разрыва/добычи. Таким образом, может быть желательным иметь один приводной элемент, который последовательно входит в зацепление с множеством скользящих муфт и обеспечивает открытие соответствующего множества связанных с ними портов для гидравлического разрыва/добычи, вызывать гидравлический разрыв в области этих открытых портов для гидравлического разрыва, а затем устанавливать узлы противопесочных фильтров в области каждого открытого порта для гидравлического разрыва, прежде чем осуществлять вставку дополнительного приводного элемента с отличающейся конфигурацией для открытия одного дополнительного порта для гидравлического разрыва (или множества дополнительных портов).

Соответственно, в такой конфигурации система использует один приводной элемент, который выполнен с возможностью вхождения в зацепление с первой муфтой и обеспечения открытия связанного с ней порта для гидравлического разрыва, закрываемого указанной первой муфтой, а также выхода из зацепления с этой скользящей муфтой и дальнейшего перемещения вниз по стволу скважины, чтобы аналогичным образом войти в зацепление с дополнительными скользящими муфтами и открыть дополнительные порты для гидравлического разрыва.

Соответственно, согласно еще одной модификации для предоставления системы с такой конфигурацией первый широкий вариант осуществления такой системы дополнительно предусматривает наличие смещаемого наружу в радиальном направлении выступа на цанге приводного элемента, который содержит скос на своей нижней стороне. При вхождении в зацепление смещаемого наружу в радиальном направлении выступа с профилем внутреннего кольцевого желобка в по меньшей мере одной скользящей муфте и перемещении по меньшей мере одной скользящей муфты вниз по стволу скважины для открытия указанного требуемого порта для гидравлического разрыва, а также дополнительном воздействии давления текучей среды сверху на указанный приводной элемент, скос входит в зацепление с нижним боковым краем кольцевого желобка в соответствующей скользящей муфте, и после этого смещаемый наружу в радиальном направлении выступ выходит из взаимного зацепления с указанным внутренним кольцевым желобком, что позволяет указанному приводному элементу выходить из зацепления с соответствующей скользящей муфтой (которая теперь находится в открытом положении) и продолжить движение вниз по стволу скважины для последующего вхождение в зацепление с одной или более дополнительными скользящими муфтами и открытия соответствующих дополнительных портов для гидравлического разрыва.

Согласно такой модификации по меньшей мере один узел противопесочного фильтра включает в себя множество узлов противопесочных фильтров, и при вставке узлов противопесочных фильтров необходимо, чтобы фиксирующий элемент каждого узла противопесочного фильтра обладал некоторым «ключом» для установки каждого узла противопесочного фильтра в конкретном последовательном положении относительно ствола скважины. В противном случае, при отсутствии такого "ключа", когда первый узел противопесочного фильтра спускается вниз после открытия портов и после завершения операции гидравлического разрыва для кластера открытых портов для гидравлического разрыва, указанный первый узел противопесочного фильтра войдет в фиксированное зацепление с хвостовиком трубной колонны в области самого верхнего открытого порта, при этом дополнительные последующие узлы противопесочных фильтров не смогут пройти вниз по стволу скважины, чтобы предотвратить поступление песка через другие (расположенные ниже по стволу скважины) открытые порты для гидравлического разрыва.

Соответственно, согласно дополнительной модификации вышеуказанного варианта по меньшей мере один узел противопесочного фильтра включает в себя множество узлов противопесочных фильтров, и:

фиксирующий элемент на каждом узле противопесочного фильтра характеризуется уникальным профилем; и

трубный хвостовик рядом с каждым портом для гидравлического разрыва характеризуется наличием кольцевой области с соответствующим уникальным профилем или шириной;

при этом фиксирующий элемент каждого узла противопесочного фильтра, когда указанный узел противопесочного фильтра спускается вниз по трубному хвостовику, будет входить в зацепление с трубным хвостовиком только в конкретной кольцевой области вдоль хвостовика трубной колонны, и фиксирующий элемент после вхождение в зацепление с указанной внутренней кольцевой канавкой или канавками препятствует дальнейшему продольному перемещению указанного узла противопесочного фильтра из указанного положения в указанном трубном хвостовике.

Согласно одной модификации указанный фиксирующий элемент на каждом узле противопесочного фильтра характеризуется уникальной шириной по сравнению с шириной фиксирующего элемента на другом из указанных узлов противопесочных фильтров; и

при этом фиксирующий элемент с шириной «Х2» на первом узле противопесочного фильтра, введенном вниз по стволу скважины, характеризуется большей шириной по сравнению с шириной X1 фиксирующего элемента на втором узле противопесочного фильтра, который впоследствии был последовательно введен вниз по стволу скважины в указанный трубный хвостовик; и

указанный фиксирующий элемент на указанном первом узле противопесочного фильтра входит во взаимное зацепление с соответствующей кольцевой областью в указанном трубном хвостовике, характеризующейся шириной, которая равна или больше Х2; и

указанный фиксирующий элемент на указанном втором узле противопесочного фильтра входит во взаимное зацепление с соответствующей кольцевой областью, характеризующейся шириной, которая > X1, но < Х2, и расположенной выше по стволу скважины в указанном трубном хвостовике.

Согласно одному варианту осуществления вышеуказанных систем приводной элемент может быть также выполнен из такого материала или композиции, чтобы он растворялся при подаче и поступлении коррозионной текучей среды во внутренний проход трубного хвостовика.

Согласно еще одному широкому аспекту настоящее изобретение предоставляет способ проведения процедуры гидравлического разрыва по меньшей мере в одном положении вдоль ствола скважины, расположенного в нефтегазоносном пласте, и последующей установки противопесочного фильтра в трубный хвостовик внутри указанного ствола скважины для предотвращения поступления песка в указанный трубный хвостовик.

Согласно такому аспекту настоящее изобретение предоставляет способ, предусматривающий следующие стадии:

(i) расположение трубного хвостовика, содержащего:

- полый внутренний проход;

- множество портов для гидравлического разрыва, разнесенных вдоль периферии указанного трубного хвостовика;

- соответствующее множество скользящих муфт, которые соответственно первоначально закрывают каждый из указанных портов для гидравлического разрыва;

внутри указанного ствола скважины;

(ii) размещение первого приводного элемента, содержащего упруго смещаемый наружу выступ с первым профилем, внутри указанного трубного хвостовика;

(iii) подача текучей среды под давлением к верхнему концу указанного первого приводного элемента с обеспечением спускания указанного первого приводного элемента вниз по стволу скважины в положение внутри указанного трубного хвостовика, где указанный смещаемый наружу в радиальном направлении выступ, расположенный на нем, входит в зацепление с сопряженным профилем на одной из указанного множества скользящих муфт;

(iv) продолжение подачи указанной текучей среды под давлением в указанный трубный хвостовик с обеспечением совместного перемещения указанной одной скользящей муфты и приводного элемента вниз по стволу скважины для разблокирования и, следовательно, открытия связанного с ней одного из портов для гидравлического разрыва в указанном трубном хвостовике, что обеспечивает сообщение по текучей среде из указанного внутреннего прохода во внешнее пространство указанного трубного хвостовика и указанный нефтегазоносный пласт через открытый связанный с ней порт для гидравлического разрыва;

(v) нагнетание текучей среды для гидравлического разрыва в указанный трубный хвостовик с обеспечением поступления указанной текучей среды для гидравлического разрыва в нефтегазоносный пласт через открытый порт для гидравлического разрыва;

(vi) вставка первого узла противопесочного фильтра в указанный трубный хвостовик, причем указанный первый узел противопесочного фильтра содержит:

- упруго смещаемый наружу выступ, имеющий заданный профиль; и

- кольцевую фильтрующую сетку, проходящую по наружной периферии указанного первого узла противопесочного фильтра; и

(vii) подача текучей среды под давлением к верхнему концу указанного первого узла противопесочного фильтра с обеспечением спускания указанного первого узла противопесочного фильтра вниз по стволу скважины в положение внутри указанного трубного хвостовика, в котором указанная кольцевая фильтрующая сетка располагается под открытым портом для гидравлического разрыва, и обеспечением вхождения указанного профиля указанного упруго смещаемого наружу выступа, расположенного на нем, в зацепление с сопряженным профилем на внутренней стороне указанного трубного хвостовика и тем самым фиксации первого узла противопесочного фильтра в положении, в котором его кольцевая фильтрующая сетка располагается под указанным открытым портом для гидравлического разрыва.

Согласно дополнительной модификации вышеуказанный способ может дополнительно предусматривать после стадии (iv) или стадии (v) стадию нагнетания текучей среды под давлением в указанный внутренний проход с давлением, достаточным для разрыва разрушаемого дискообразного элемента, расположенного на указанном приводном элементе, для последующего прохождения текучей среды через указанный приводной элемент.

Согласно дополнительной или альтернативной модификации вышеуказанного способа, предусматривающего стадии (i)-(vii), такой способ может дополнительно предусматривать после стадии (vii) стадию нагнетания текучей среды под давлением в указанный внутренний проход с давлением, достаточным для разрыва разрушаемого дискообразного элемента, расположенного на указанном элементе противопесочного фильтра, для последующего прохождения текучей среды через указанный элемент противопесочного фильтра.

Согласно дополнительной или альтернативной модификации вышеуказанного способа, предусматривающего стадии (i)-(vii), такой способ может дополнительно предусматривать через некоторое время после стадии (iv) стадию растворения пробки в указанном приводном элементе, чтобы обеспечить последующий поток текучей среды через указанный приводной элемент после того, как указанный приводной элемент переместил указанную скользящую муфту вниз по стволу скважины и тем самым открыл указанный связанный с ней порт для гидравлического разрыва. Стадия растворения указанной пробки дополнительно предусматривает протекание коррозионной текучей среды вниз по указанному трубному хвостовику к указанному приводному элементу.

Согласно дополнительной или альтернативной модификации вышеуказанного способа, предусматривающего стадии (i)-(vii), такой способ может дополнительно предусматривать после стадии (vii) стадию воздействия коррозионной текучей средой на указанный узел противопесочного фильтра, чтобы растворить часть указанного узла противопесочного фильтра для последующего прохождения текучей среды в продольном направлении через указанный узел противопесочного фильтра.

Согласно дополнительной или альтернативной модификации вышеуказанного способа, предусматривающего стадии (i)-(vii), такой способ может дополнительно предусматривать через некоторое время после стадии (iv) стадию протекания коррозионной текучей среды в указанный внутренний проход, чтобы вызывать растворение указанного приводного элемента.

Согласно дополнительной или альтернативной модификации вышеуказанного способа, предусматривающего стадии (i)-(vii), когда указанный первый приводной элемент входит в зацепление с указанной одной скользящей муфтой и перемещает указанную скользящую муфту в указанное открытое положение, происходит фиксация указанного приводного элемента относительно указанной скользящей муфты, а также фиксация указанной скользящей муфты относительно указанного хвостовика трубной колонны, что предотвращает дальнейшее перемещение указанного приводного элемента внутри указанного хвостовика трубной колонны.

Вышеуказанный способ, предусматривающий стадии (i)-(vii), может быть дополнительно модифицирован, если необходимо провести процедуру гидравлического разрыва во множестве разнесенных положений вдоль указанного ствола скважины и установить противопесочные фильтры в трубном хвостовике в каждом из указанного множества положений для предотвращения поступления песка в трубный хвостовик в каждом из указанных положений, причем после стадии (vii) указанный способ дополнительно предусматривает осуществление следующих стадий:

(viii) размещение второго приводного элемента, содержащего расположенный на нем упруго смещаемый наружу выступ со вторым профилем, который отличается от указанного первого профиля, внутри указанного трубного хвостовика;

(ix) подача текучей среды под давлением к верхнему концу указанного второго приводного элемента с обеспечением спускания указанного второго приводного элемента вниз по стволу скважины в положение внутри указанного трубного хвостовика, где указанный второй профиль на указанном втором приводном элементе входит в зацепление с соответствующим сопряженным профилем на еще одной из указанных скользящих муфт;

(x) продолжение подачи указанной текучей среды под давлением в указанный трубный хвостовик с обеспечением совместного перемещения указанного второго приводного элемента и указанной еще одной скользящей муфты вниз по стволу скважины для разблокирования и, следовательно, открытия связанного с ней еще одного из портов для гидравлического разрыва в указанном трубном хвостовике, что обеспечивает сообщение по текучей среде из указанного внутреннего прохода во внешнее пространство указанного трубного хвостовика и в указанный нефтегазоносный пласт через еще один открытый порт для гидравлического разрыва;

(xi) нагнетание текучей среды для гидравлического разрыва в указанный трубный хвостовик с обеспечением поступления указанной текучей среды для гидравлического разрыва в нефтегазоносный пласт через еще один открытый порт для гидравлического разрыва;

(xii) размещение второго узла противопесочного фильтра внутри указанного трубного хвостовика, причем указанный второй узел противопесочного фильтра содержит расположенный на нем упруго смещаемый наружу выступ и кольцевую фильтрующую сетку, проходящую по его наружной периферии; и

(xiii) подача текучей среды под давлением к верхнему концу указанного второго узла противопесочного фильтра с обеспечением спускания указанного второго узла противопесочного фильтра вниз по стволу скважины в положение внутри указанного трубного хвостовика, в котором указанная фильтрующая сетка располагается под еще одним открытым портом для гидравлического разрыва, и обеспечением вхождения указанного упруго смещаемого наружу выступа, расположенного на указанном втором узле противопесочного фильтра, в зацепление с сопряженным профилем на внутренней стороне указанного трубного хвостовика рядом с указанным еще одним открытым портом для гидравлического разрыва, чтобы тем самым зафиксировать второй узел противопесочного фильтра и его кольцевую фильтрующую сетку под указанным еще одним открытым портом для гидравлического разрыва.

Предпочтительно, согласно такому модифицированному способу указанный упруго смещаемый наружу выступ указанного первого приводного элемента характеризуется шириной W2, а указанный упруго смещаемый наружу выступ указанного второго приводного элемента характеризуется шириной W1, где W1<W2.

Альтернативно, согласно настоящему изобретению предложен способ для гидравлического разрыва нефтегазоносного пласта во множестве кластерных смежных положений вдоль ствола скважины внутри указанного пласта с использованием лишь одного приводного элемента, а не нескольких. Такой способ используют в тех случаях, когда необходимо вызывать гидравлический разрыв во множестве положений из группы смежных положений вдоль ствола скважины. Такой альтернативный способ предусматривает:

(i) расположение трубного хвостовика, содержащего:

- полый внутренний проход;

- множество смежных портов для гидравлического разрыва, разнесенных вдоль периферии указанного трубного хвостовика;

- соответствующее множество скользящих муфт, которые соответственно первоначально закрывают каждый из указанных портов для гидравлического разрыва;

внутри указанного ствола скважины;

(ii) размещение приводного элемента, содержащего упруго смещаемый в радиальном направлении выступ с первым профилем, внутри указанного трубного хвостовика, причем смещаемый наружу в радиальном направлении выступ характеризуется наличием скоса на своей нижней стороне;

(iii) подача текучей среды под давлением к верхнему концу указанного приводного элемента с обеспечением спускания указанного приводного элемента вниз по стволу скважины в положение внутри указанного трубного хвостовика, где указанный профиль, расположенный на нем, входит в зацепление с соответствующим сопряженным профилем на первой из указанного множества скользящих муфт;

(iv) продолжение подачи указанной текучей среды под давлением в указанный трубный хвостовик с обеспечением перемещения указанной первой скользящей муфты далее вниз по стволу скважины для одновременного разблокирования и, следовательно, открытия первого связанного с ней порта для гидравлического разрыва в указанном трубном хвостовике, что обеспечивает сообщение по текучей среде из указанного внутреннего прохода во внешнее пространство указанного трубного хвостовика и указанный нефтегазоносный пласт через первый открытый порт для гидравлического разрыва;

(v) продолжение подачи указанной текучей среды под давлением в указанный трубный хвостовик с обеспечением вдавливания вовнутрь в радиальном направлении указанного упруго смещаемого выступа, что достигается благодаря указанному скосу на его нижнем боковом краю, и тем самым вывода указанного профиля из указанного взаимного зацепления с указанным сопряженным профилем на указанной первой скользящей муфте, что позволяет указанному приводному элементу перемещаться далее вниз по стволу скважины и позволяет указанному упруго смещаемому выступу на нем впоследствии входить в зацепление с еще одним соответствующим сопряженным профилем на второй скользящей муфте, расположенной ниже по стволу скважины относительно указанной первой скользящей муфты;

(vi) продолжение подачи указанной текучей среды под давлением в указанный трубный хвостовик с обеспечением перемещения указанной второй скользящей муфты далее вниз по стволу скважины для одновременного разблокирования и, следовательно, открытия дополнительного второго порта для гидравлического разрыва в указанном трубном хвостовике, что обеспечивает сообщение по текучей среде из указанного внутреннего прохода во внешнее пространство указанного трубного хвостовика и в указанный нефтегазоносный пласт через дополнительный открытый второй порт для гидравлического разрыва;

(vii) нагнетание текучей среды для гидравлического разрыва в указанный трубный хвостовик с обеспечением поступления указанной текучей среды для гидравлического разрыва в нефтегазоносный пласт через открытые первый и второй порты для гидравлического разрыва;

(viii) размещение первого узла противопесочного фильтра в указанном трубном хвостовике, причем указанный первый узел противопесочного фильтра содержит упруго смещаемый наружу выступ, характеризующийся наличием некоторого профиля, и указанный первый узел противопесочного фильтра дополнительно содержит кольцевую фильтрующую сетку, проходящую вдоль его наружной периферии;

(ix) подача текучей среды под давлением к верхнему концу указанного первого узла противопесочного фильтра с обеспечением спускания указанного первого узла противопесочного фильтра вниз по стволу скважины в положение внутри указанного трубного хвостовика, в котором указанная кольцевая фильтрующая сетка располагается под вторым открытым портом для гидравлического разрыва, и обеспечением вхождения указанного профиля указанного выступа, расположенного на нем, в зацепление с сопряженным профилем на внутренней стороне указанного трубного хвостовика и тем самым фиксации первого узла противопесочного фильтра и его кольцевой фильтрующей сетки, располагающейся под указанным вторым открытым портом для гидравлического разрыва;

(x) размещение второго узла противопесочного фильтра в указанном трубном хвостовике, причем указанный второй узел противопесочного фильтра содержит упруго смещаемый наружу выступ, характеризующийся наличием профиля, отличающегося от профиля выступа на указанном первом узле противопесочного фильтра, и аналогично содержит кольцевую фильтрующую сетку, проходящую вдоль его наружной периферии;

(xi) подача текучей среды под давлением к верхнему концу указанного второго узла противопесочного фильтра с обеспечением спускания указанного второго узла противопесочного фильтра вниз по стволу скважины в положение внутри указанного трубного хвостовика, в котором указанная кольцевая фильтрующая сетка располагается под указанным первым открытым портом для гидравлического разрыва, и обеспечением вхождения указанного профиля указанного выступа, расположенного на нем, в зацепление с сопряженным профилем на внутренней стороне указанного трубного хвостовика и тем самым фиксации указанного второго узла противопесочного фильтра и его кольцевой фильтрующей сетки, располагающейся под указанным первым открытым портом для гидравлического разрыва.

Вышеуказанный способ, предусматривающий стадии (i)-(xi), может дополнительно предусматривать после стадии (iv), (vi) или (vii) стадию нагнетания текучей среды под давлением в указанный внутренний проход с давлением, достаточным для разрыва разрушаемого дискообразного элемента, расположенного на указанном приводном элементе, для последующего прохождения текучей среды через указанный приводной элемент.

Вышеуказанный способ, предусматривающий стадии (i)-(xi) с вышеуказанными дополнительными модификациями или без них, может дополнительно предусматривать после стадии (vii) стадию нагнетания текучей среды под давлением в указанный внутренний проход с давлением, достаточным для разрыва разрушаемого дискообразного элемента, расположенного на указанном элементе противопесочного фильтра, для последующего прохождения текучей среды через указанный элемент противопесочного фильтра.

Вышеуказанный способ, предусматривающий стадии (i)-(xi) с вышеуказанными дополнительными модификациями или без них, может дополнительно предусматривать после стадии (vii) стадию воздействия коррозионной текучей средой на указанный приводной элемент, чтобы растворить часть указанного приводного элемента для последующего прохождения текучей среды через указанный приводной элемент.

Вышеуказанный способ, предусматривающий стадии (i)-(xi) с вышеуказанными дополнительными модификациями или без них, может дополнительно предусматривать через некоторое после стадии (vi) стадию воздействия коррозионной текучей средой на указанный приводной элемент, чтобы растворить весь или по существу весь указанный приводной элемент.

Вышеуказанный способ, предусматривающий стадии (i)-(xi) с вышеуказанными дополнительными модификациями или без них, может дополнительно предусматривать после стадии (viii) стадию воздействия коррозионной текучей средой на указанный первый узел противопесочного фильтра, чтобы растворить часть указанного первого узла противопесочного фильтра для последующего прохождения текучей среды в продольном направлении через указанный первый узел противопесочного фильтра.

Вышеуказанный способ, предусматривающий стадии (i)-(xi) с вышеуказанными дополнительными модификациями или без них, может дополнительно предусматривать после стадии (х) стадию воздействия коррозионной текучей средой на указанный второй узел противопесочного фильтра, чтобы растворить часть указанного второго узла противопесочного фильтра для последующего прохождения текучей среды в продольном направлении через указанный второй узел противопесочного фильтра.

Кроме того, вышеуказанный способ, предусматривающий стадии (i)-(xi) с вышеуказанными дополнительными модификациями или без них, может дополнительно предусматривать после стадии (iv) и стадии (vi) стадию обеспечения вхождения смещаемого выступа на указанной скользящей муфте, когда первая и вторая скользящие муфты соответственно открыли соответствующие порты для гидравлического разрыва, в зацепление с сопряженным желобком в указанном трубном элементе, чтобы фиксировать соответственно указанные первую и вторую скользящие муфты в положении, в котором открыт соответствующий порт для гидравлического разрыва.

Согласно альтернативе способа, предусматривающего стадии (i)-(xi), может быть использовано множество приводных элементов, каждый из которых содержит расположенный на нем прижимной лепесток (смещаемый наружу в радиальном направлении выступ) с уникальной шириной или профилем. Такой способ предусматривает последовательное открытие разнесенных портов для гидравлического разрыва, расположенных вдоль полого трубного хвостовика, осуществление операции гидравлического разрыва в области каждого открытого порта для гидравлического разрыва и установку противопесочного фильтра в каждом из указанных открытых портов для гидравлического разрыва, а также, в частности, предусматривает следующие стадии:

(i) расположение приводного элемента, содержащего расположенный на нем упруго смещаемый наружу прижимной лепесток с заданным профилем, в указанном трубном хвостовике, причем указанный трубный хвостовик первоначально содержит множество скользящих муфт, которые соответственно закрывают соответствующее множество указанных разнесенных портов для гидравлического разрыва вдоль указанного трубного хвостовика;

(ii) спускание указанного приводного элемента вниз по стволу скважины, чтобы вызвать вхождение указанного профиля на указанном первом приводном элементе в зацепление с внутренним кольцевым желобком на скользящей муфте, закрывающей самый нижний порт для гидравлического разрыва вдоль указанного трубного хвостовика, причем указанный профиль внутреннего кольцевого желобка соответствует указанному профилю указанного прижимного лепестка, и нагнетание текучей среды в указанный трубный хвостовик с обеспечением совместного перемещения указанного приводного элемента и указанной самой нижней скользящей муфты вниз по стволу скважины и открытия связанного с ней одного из указанных портов в указанном трубном хвостовике, а также обеспечением вхождения упруго смещаемого выступа на указанной самой нижней скользящей муфте в зацепление с отверстием в указанном трубном хвостовике, так что после этого указанная самая нижняя скользящая муфта остается неподвижной внутри указанного трубного хвостовика;

(iii) нагнетание текучей среды для гидравлического разрыва под давлением в указанный трубный хвостовик, чтобы вызвать гидравлический разрыв пласта в области открытого порта для гидравлического разрыва;

(iv) нагнетание текучей среды в указанный трубный хвостовик и обеспечение растворения указанной средой пробки в указанном приводном элементе, или альтернативно подача текучей среды под давлением в указанный трубный хвостовик для разрыва пробки или диска в указанном приводном элементе, чтобы обеспечить последующее прохождение текучей среды в продольном направлении через указанный приводной элемент;

(v) нагнетание узла противопесочного фильтра вниз по указанному трубному хвостовику, причем указанный узел противопесочного фильтра содержит расположенный на нем упруго смещаемый наружу выступающий элемент, и указанный узел противопесочного фильтра после достижения указанного первого приводного элемента располагается под указанным открытым портом, при этом указанный выступающий элемент предотвращает последующее обратное перемещение указанного узла противопесочного фильтра вверх по стволу скважины; и

(vi) повторение стадий (i)-(v) до тех пор, пока все из указанного множества разнесенных портов вдоль указанного трубного хвостовика не будут открыты, гидравлический разрыв ствола скважины не будет проведен в области каждого из открытых портов для гидравлического разрыва, и узлы противопесочных фильтров не будут установлены в каждом открытом порту для гидравлического разрыва.

Краткое описание фигур

Другие преимущества, модификации и изменения настоящего изобретения будут понятны из нижеприведенного подробного описания различных конкретных вариантов осуществления вместе с прилагаемыми фигурами, которые не должны рассматриваться как ограничения объема настоящего изобретения, где

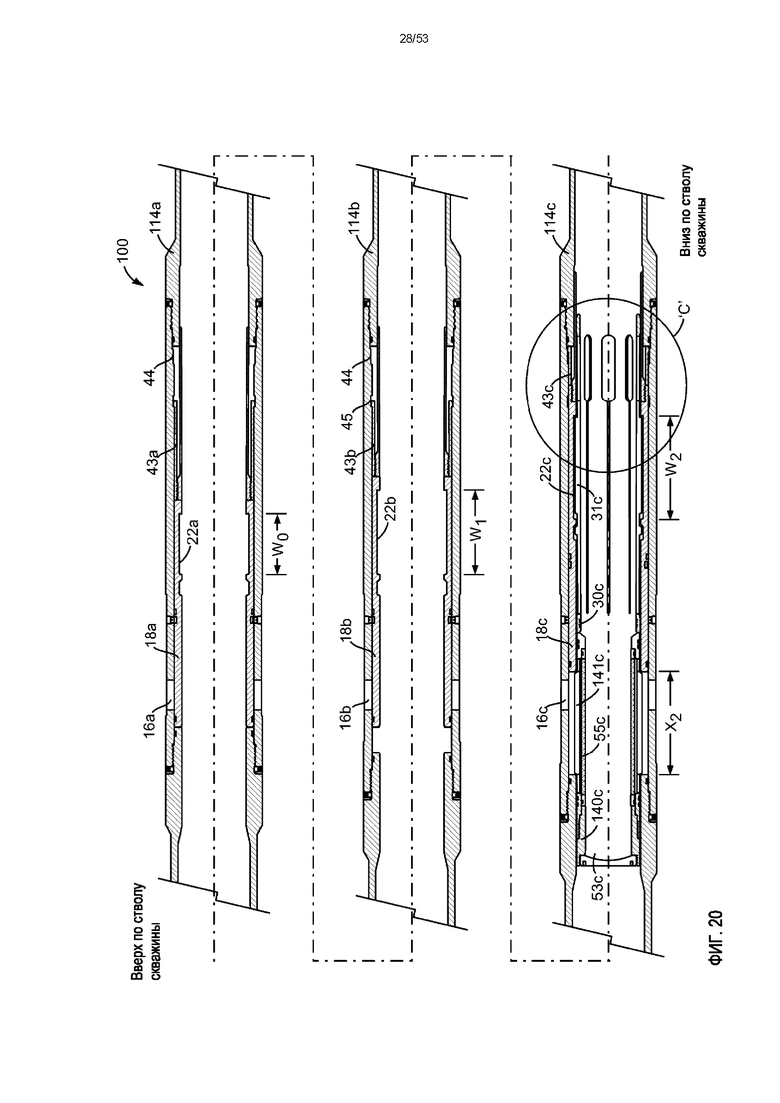

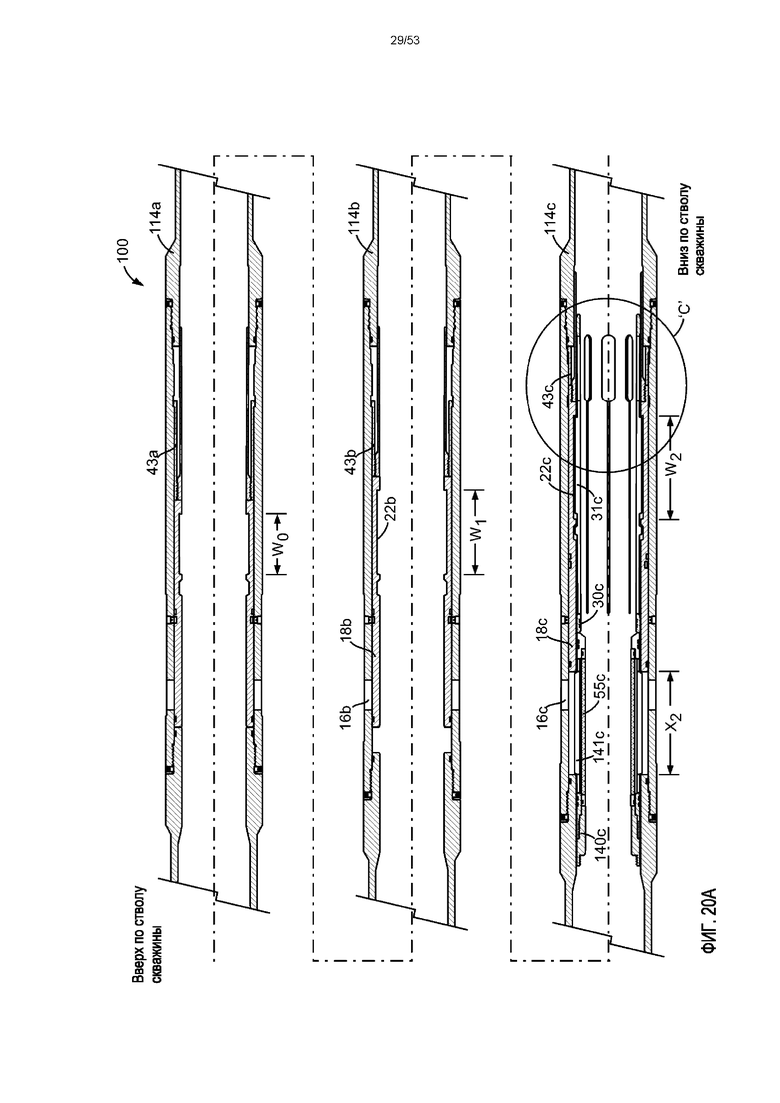

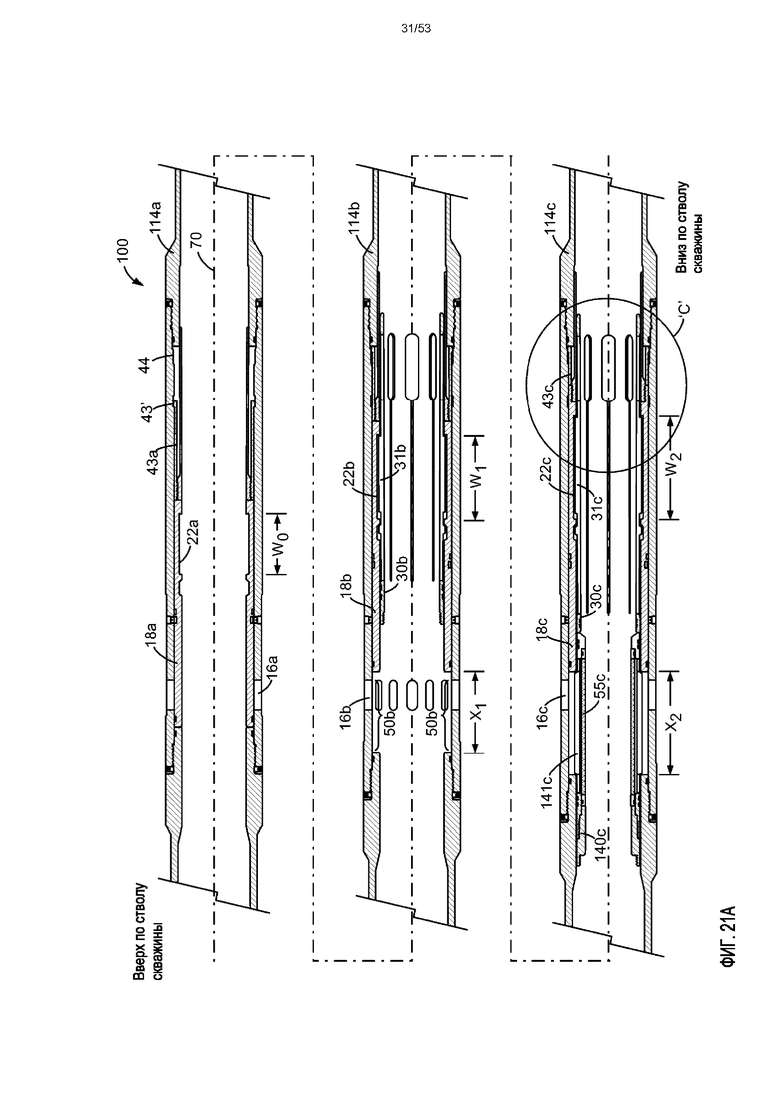

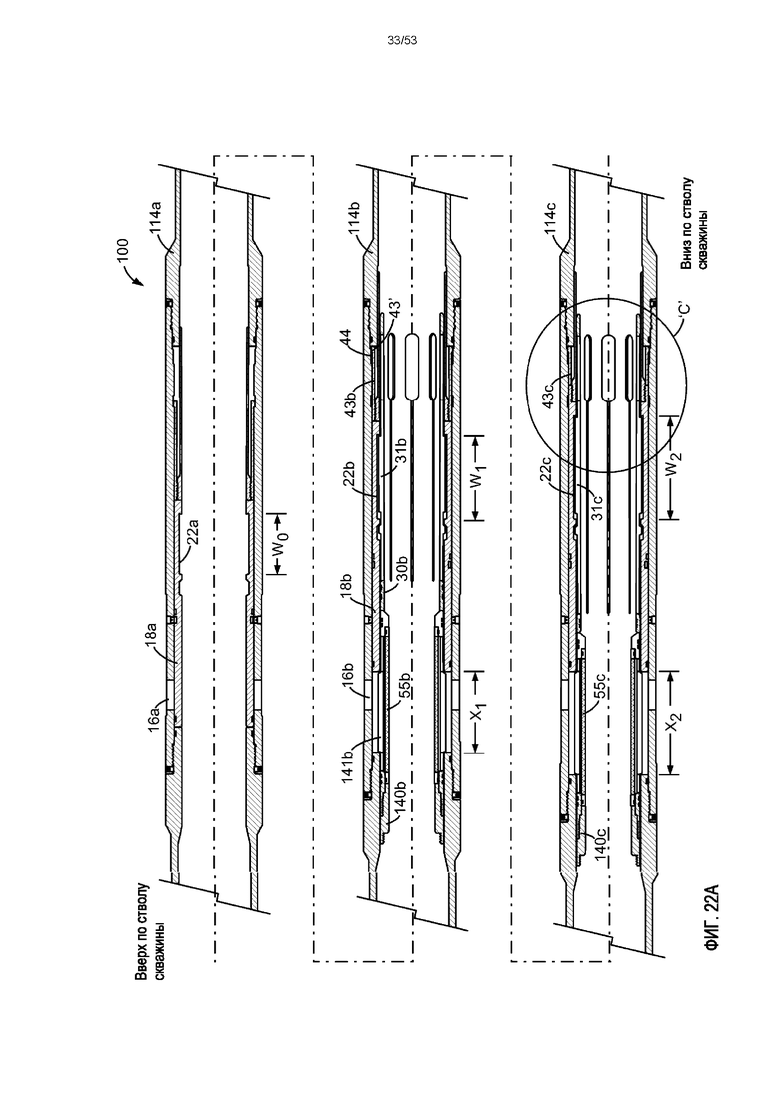

на фиг. 1-10 показана одна система и последовательные стадии в одном способе в соответствии с настоящим изобретением, при этом:

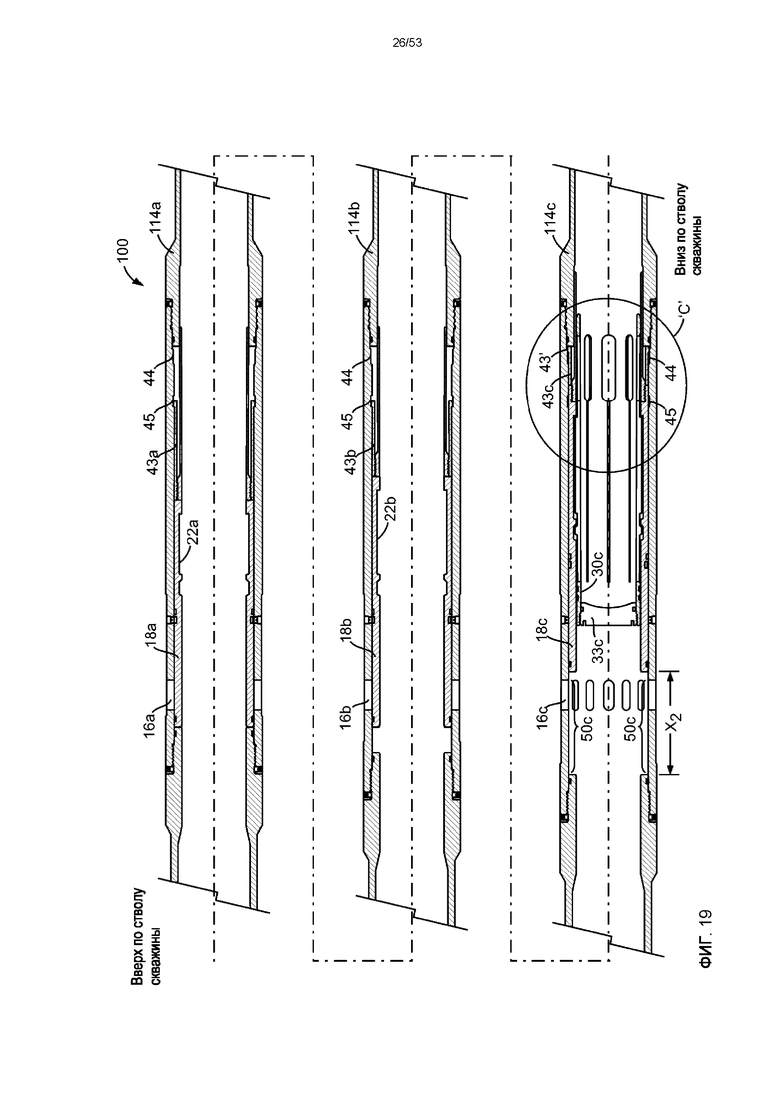

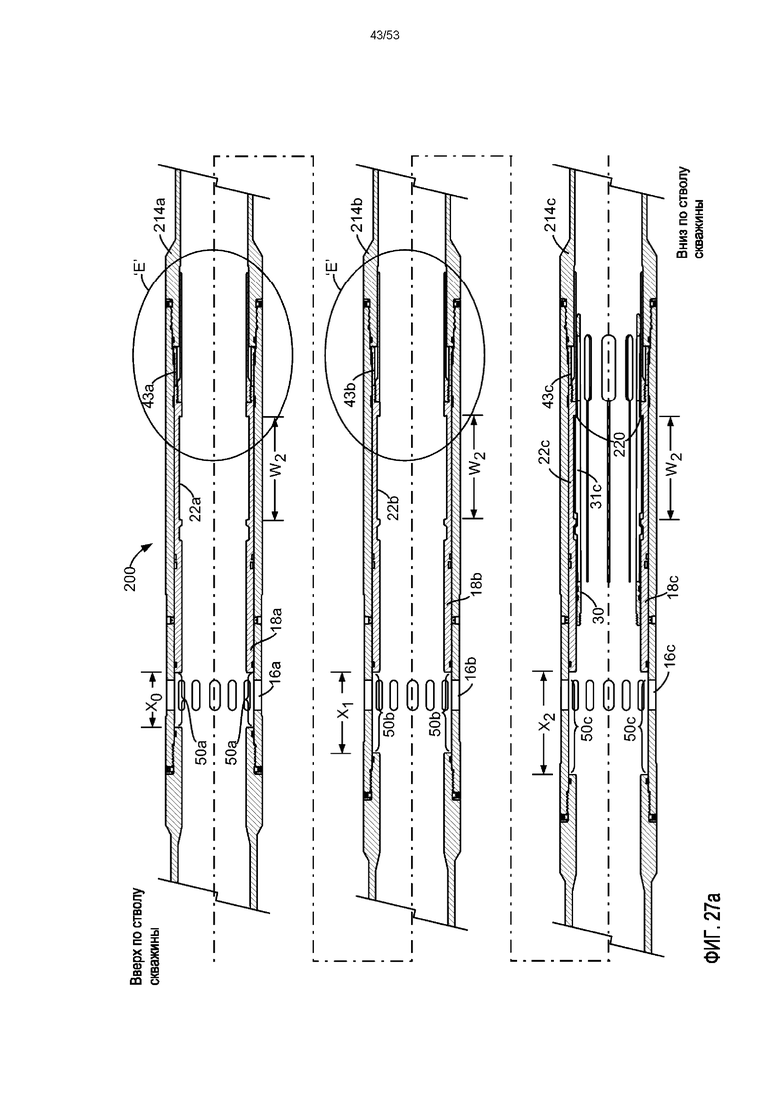

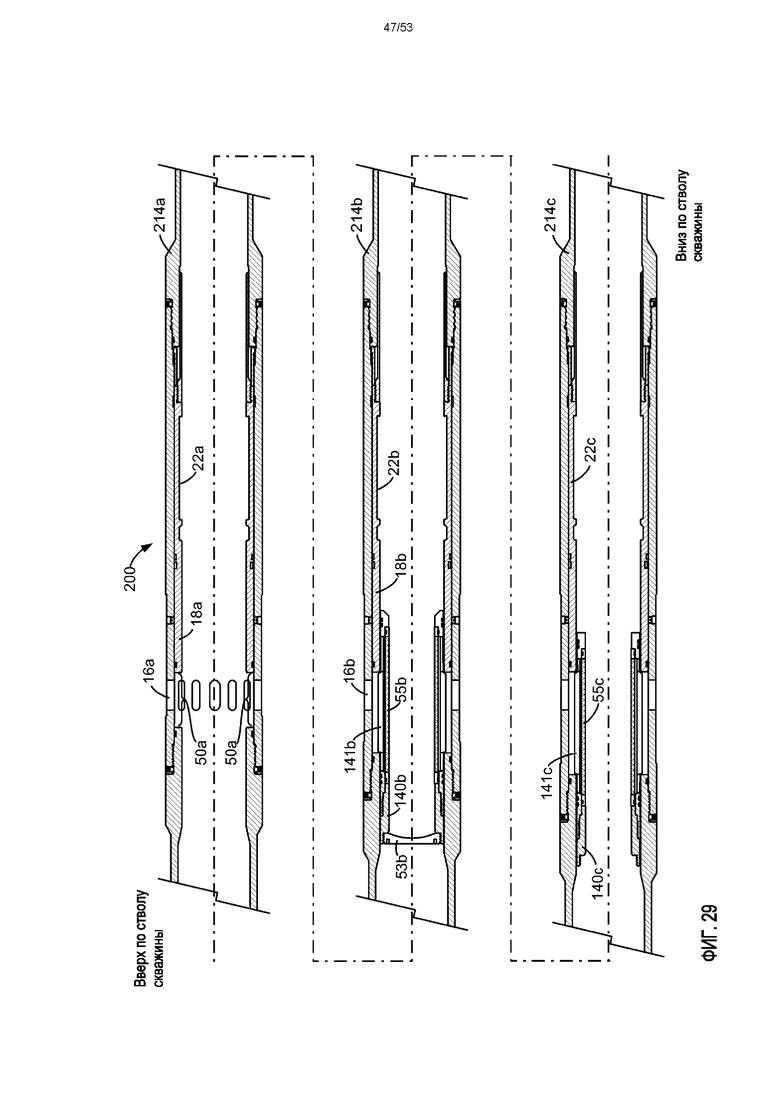

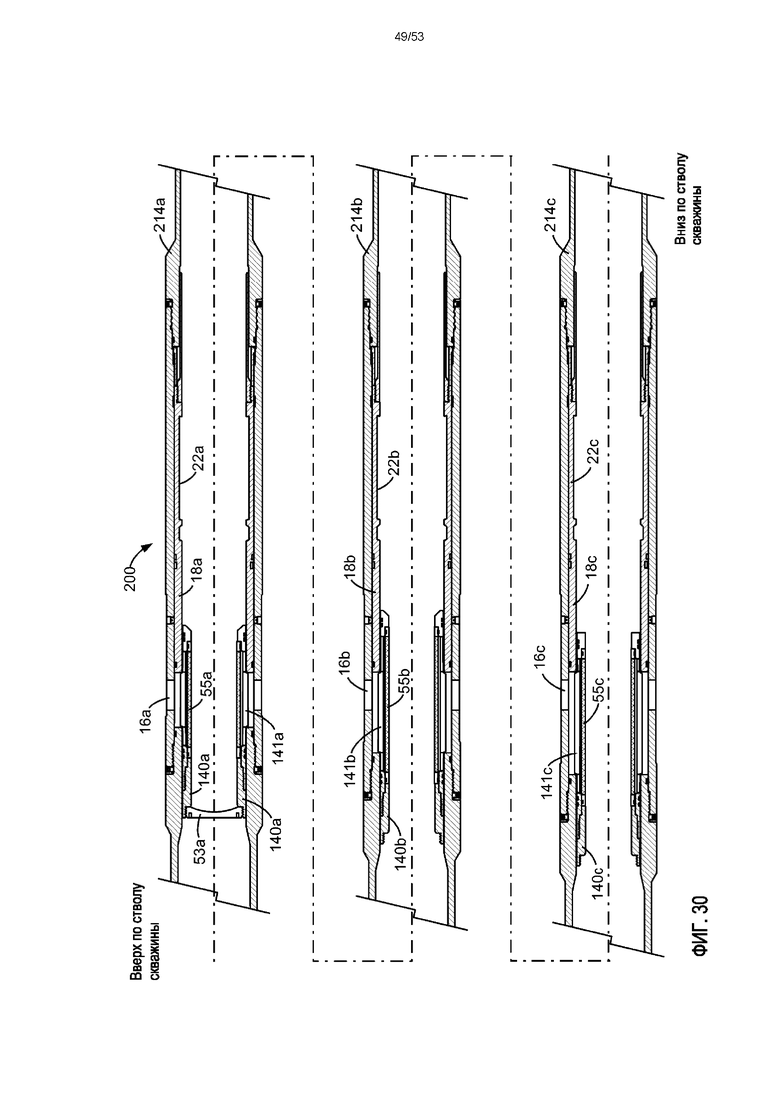

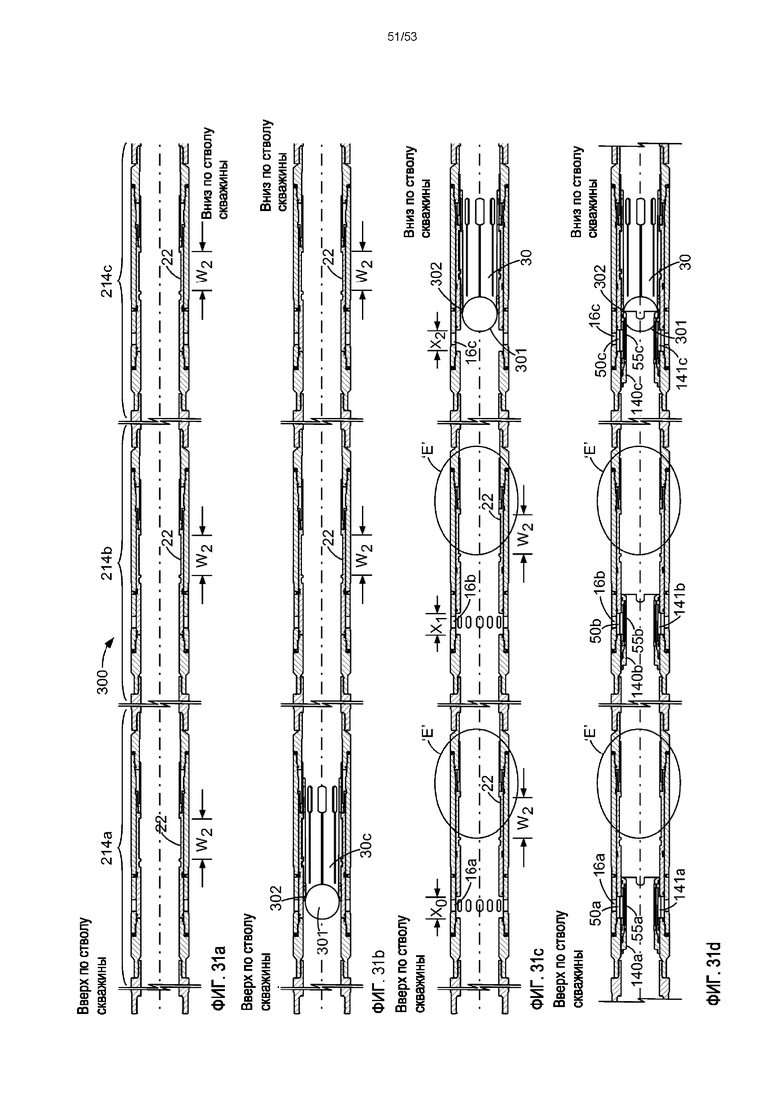

на фиг. 1 представлен разрез хвостовика трубной колонны, демонстрирующий три последовательных, разнесенных в продольном направлении порта для гидравлического разрыва/добычи, причем каждый из портов для гидравлического разрыва/добычи первоначально закрыт соответствующей скользящей муфтой, и каждая скользящая муфта характеризуется наличием выполненного в ней внутреннего кольцевого желобка шириной W0, W1 и W2, соответственно;

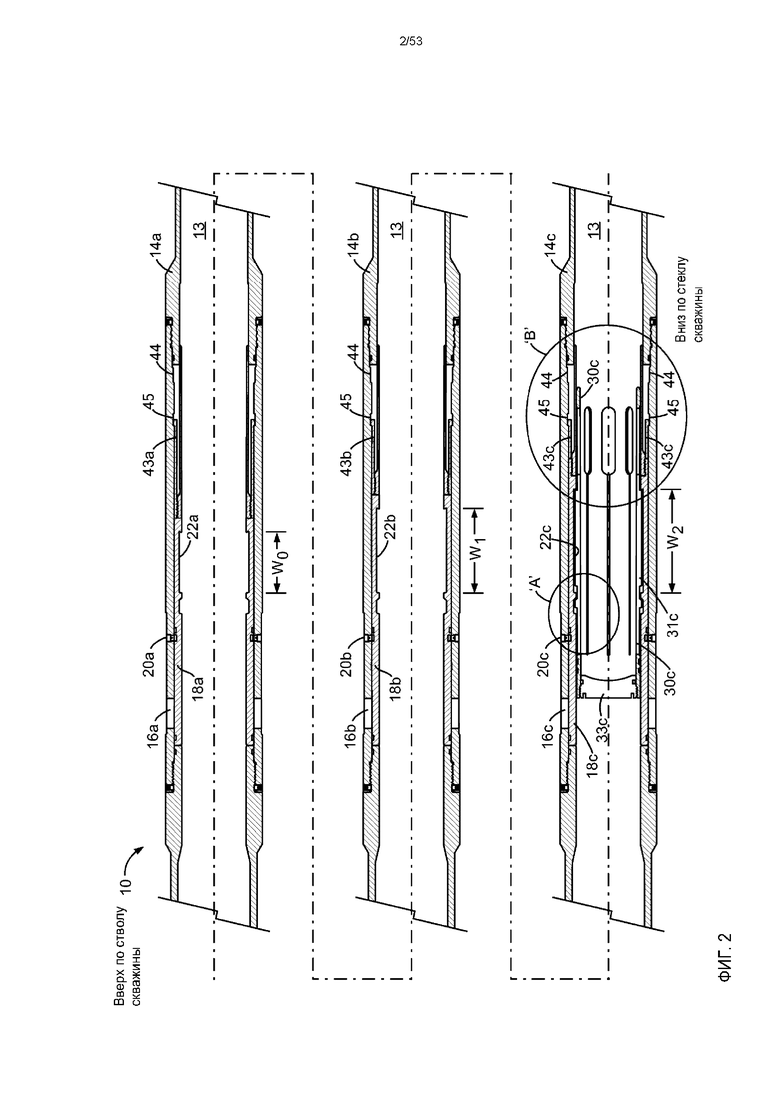

на фиг. 2 представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 1, при этом первый приводной элемент был спущен вниз по стволу скважины вдоль хвостовика трубной колонны, и его смещаемый наружу в радиальном направлении выступ вошел в зацепление с соответствующим внутренним кольцевым желобком на самой последней (т.е. самой нижней) скользящей муфте;

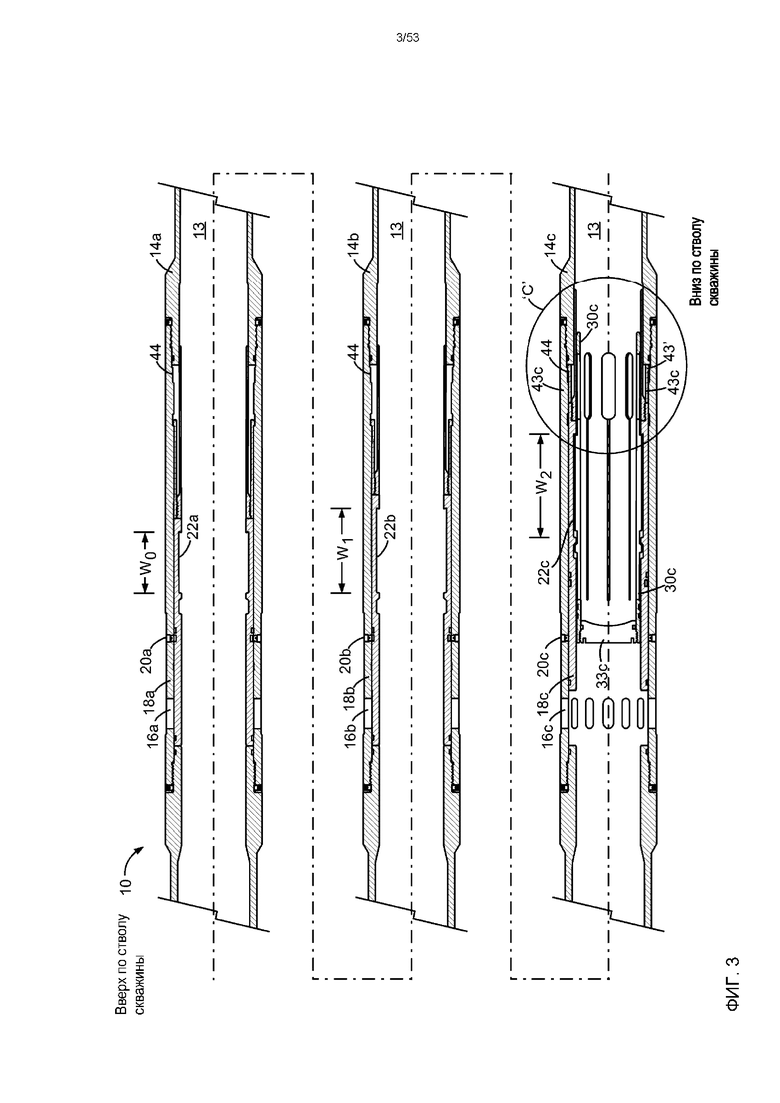

на фиг. 3 представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 2, при этом подаваемая сверху текучая среда под давлением вызвала продольное перемещение вниз по стволу скважины приводного элемента и самой нижней скользящей муфты, в результате чего открылся соответствующий порт для гидравлического разрыва/добычи, и гидравлический разрыв пласта может быть проведен через открытый порт для гидравлического разрыва;

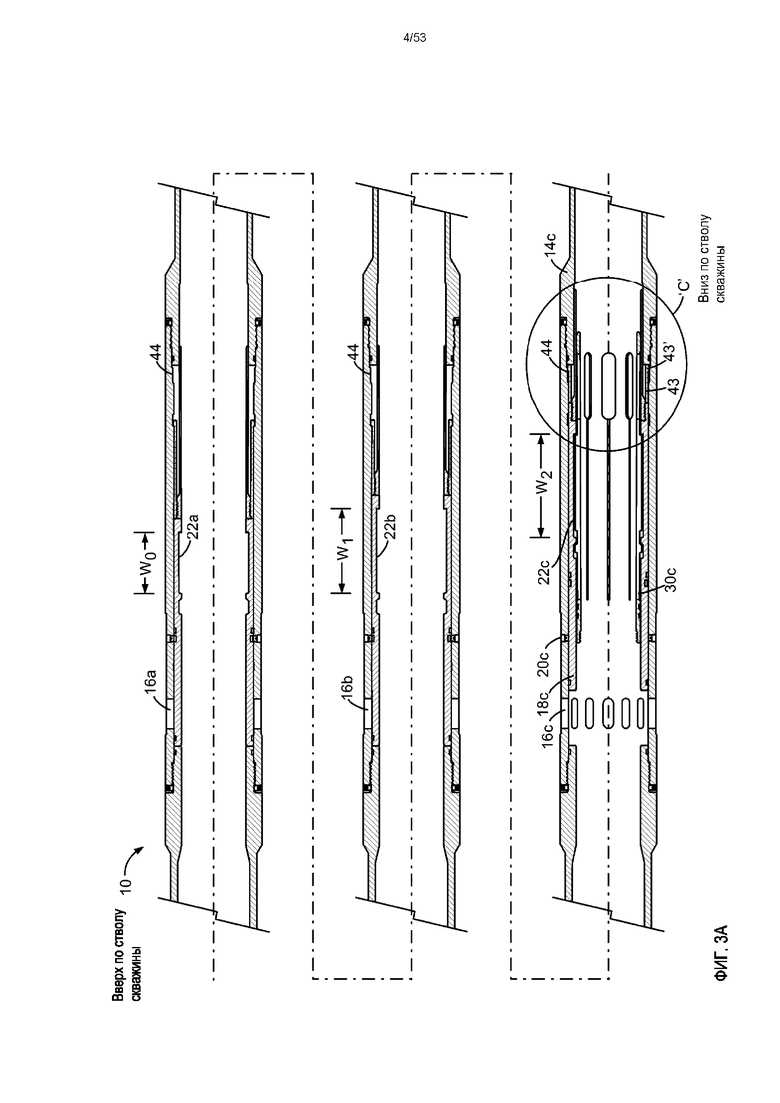

на фиг. 3А представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 3, при этом подаваемая сверху текучая среда вызывает разрушение и последующее удаление или коррозионное растворение пробки на верхней стороне указанного приводного элемента;

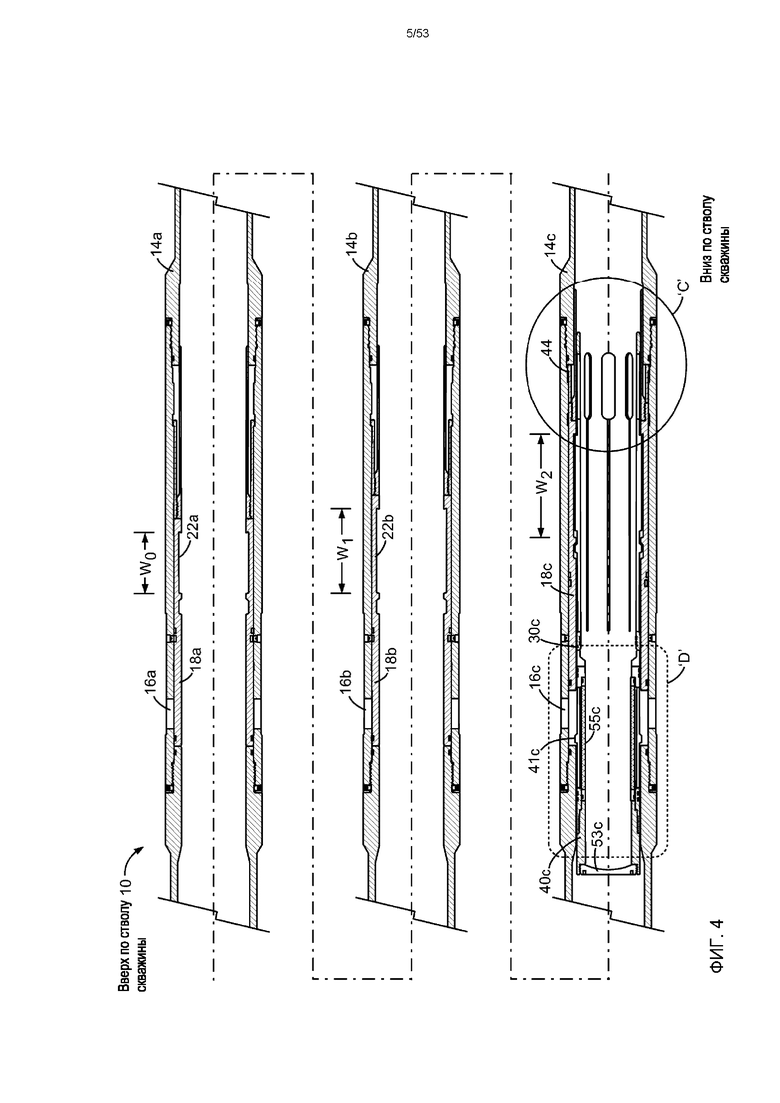

на фиг. 4 представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 3А, при этом в хвостовик трубной колонны спускают первый узел противопесочного фильтра, который располагается ниже порта для гидравлического разрыва/добычи в хвостовике, и находящийся на нем фиксирующий элемент вошел в зацепление с хвостовиком трубной колонны для удержания узла противопесочного фильтра на месте внутри хвостовика;

на фиг. 4А представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 4, при этом подаваемая сверху текучая среда вызывает разрушение и последующее удаление или коррозионное растворение пробки на верхней стороне указанного первого узла противопесочного фильтра;

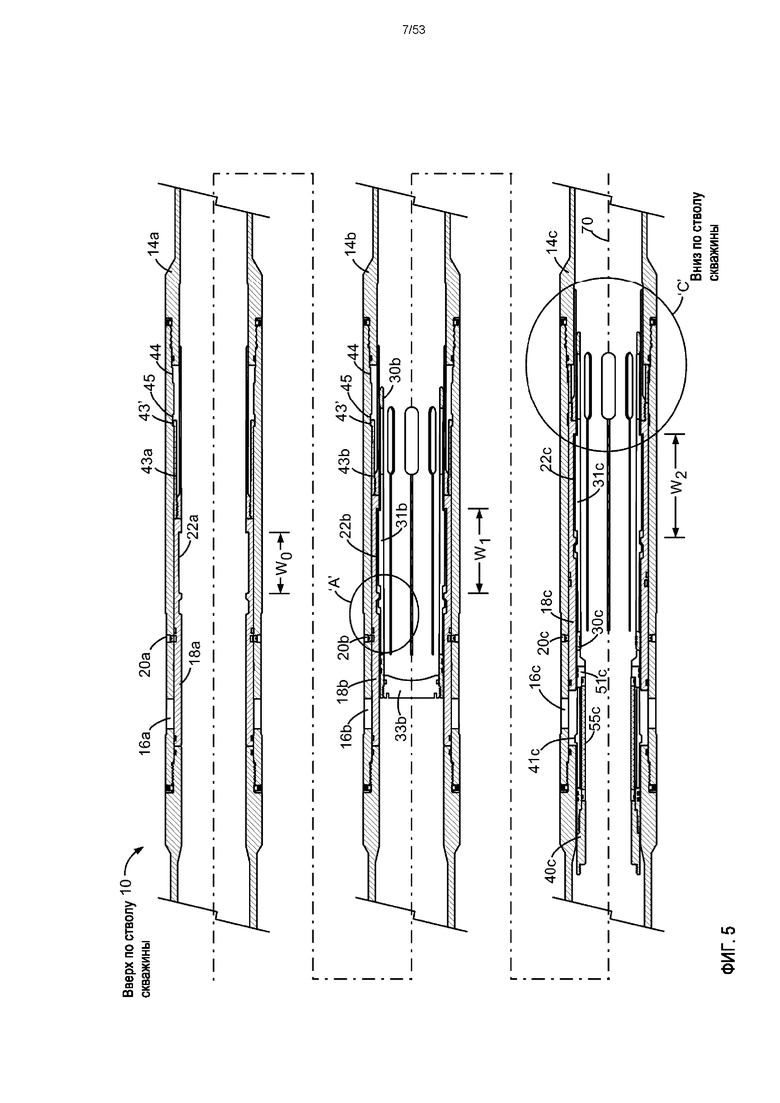

на фиг. 5 представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 4, при этом второй приводной элемент был направлен вниз по стволу скважины вдоль хвостовика трубной колонны, и его смещаемый наружу в радиальном направлении выступ вошел в зацепление с соответствующим внутренним кольцевым желобком на предпоследней (т.е. предшествующей самой нижней) скользящей муфте;

на фиг. 6 представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 5, при этом подаваемая сверху текучая среда под давлением вызвала продольное перемещение вниз по стволу скважины второго приводного элемента и соответствующей ему скользящей муфты, в результате чего открылся соответствующий порт для гидравлического разрыва/добычи, и гидравлический разрыв пласта может быть проведен в местоположении дополнительно открытого порта для гидравлического разрыва;

на фиг. 6А представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 6, при этом подаваемая сверху текучая среда вызывает разрушение и последующее удаление или коррозионное растворение пробки на верхней стороне приводного элемента;

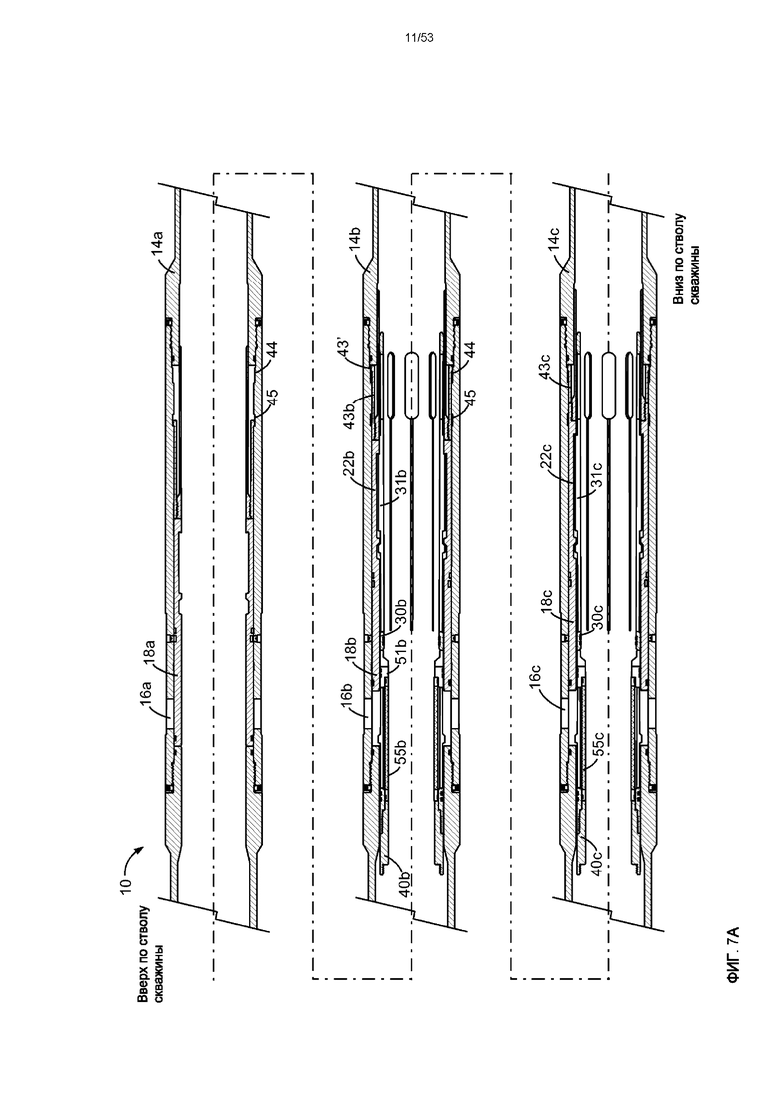

на фиг. 7 представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 6А, при этом в хвостовик трубной колонны спускают второй узел противопесочного фильтра, который располагается ниже второго порта для гидравлического разрыва/добычи в хвостовике, и находящийся на нем фиксирующий элемент вошел в зацепление с хвостовиком трубной колонны для удержания второго узла противопесочного фильтра на месте внутри хвостовика;

на фиг. 7А представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 7, при этом подаваемая сверху текучая среда вызывает разрушение и последующее удаление или коррозионное растворение пробки на верхней стороне указанного второго узла противопесочного фильтра;

на фиг. 8 представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 7А, при этом третий приводной элемент был направлен вниз по стволу скважины вдоль хвостовика трубной колонны, и его смещаемый наружу в радиальном направлении выступ вошел в зацепление с соответствующим внутренним кольцевым желобком на следующей самой верхней скользящей муфте;

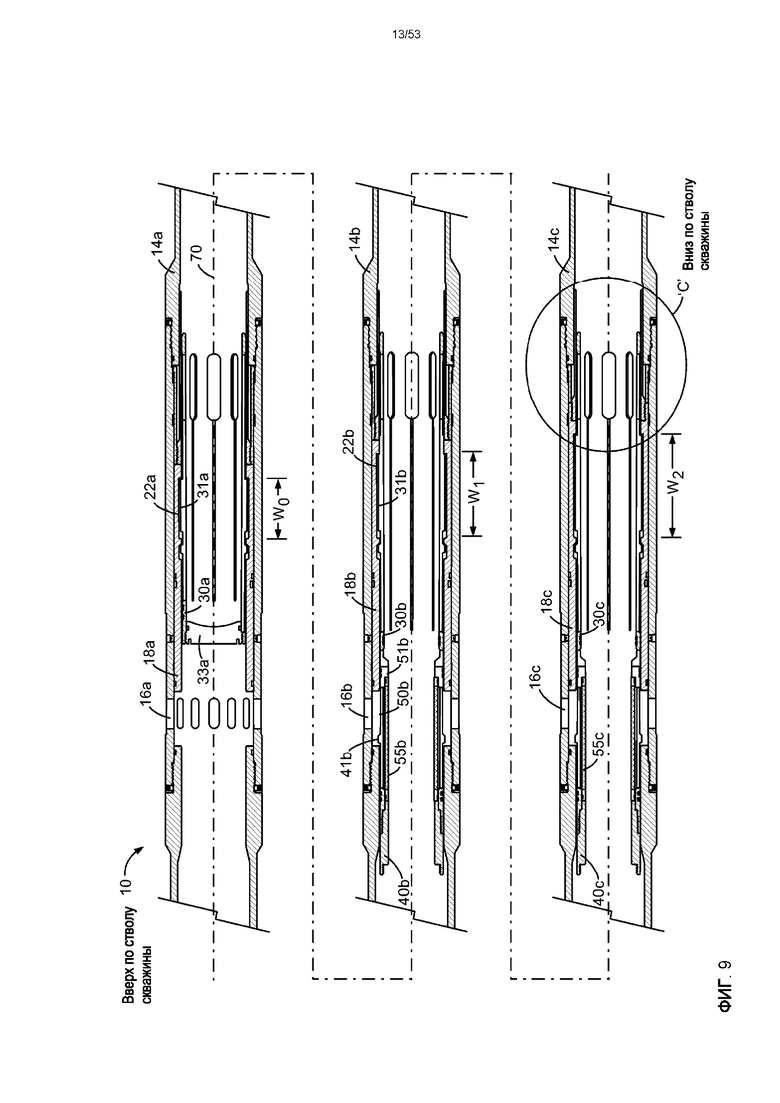

на фиг. 9 представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 8, при этом подаваемая сверху текучая среда под давлением вызвала продольное перемещение вниз по стволу скважины третьего приводного элемента и соответствующей ему скользящей муфты, в результате чего открылся соответствующий порт для гидравлического разрыва/добычи, и гидравлический разрыв пласта может быть проведен в местоположении дополнительно открытого порта для гидравлического разрыва;

на фиг. 9А представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 9, при этом подаваемая сверху текучая среда вызывает разрушение и последующее удаление или коррозионное растворение пробки на верхней стороне третьего приводного элемента;

на фиг. 10 представлен последующий вид хвостовика трубной колонны, изображенного на фиг. 9А, при этом в хвостовик трубной колонны спускают третий узел противопесочного фильтра, который располагается ниже третьего порта для гидравлического разрыва/добычи в хвостовике, и находящийся на нем фиксирующий элемент вошел в зацепление с хвостовиком трубной колонны для удержания третьего узла противопесочного фильтра на месте внутри хвостовика, и начата добыча, в ходе которой нефть поступает в хвостовик трубной колонны и проходит через каждый из противопесочных фильтров, расположенных в области каждого из соответствующих им (открытых) портов;

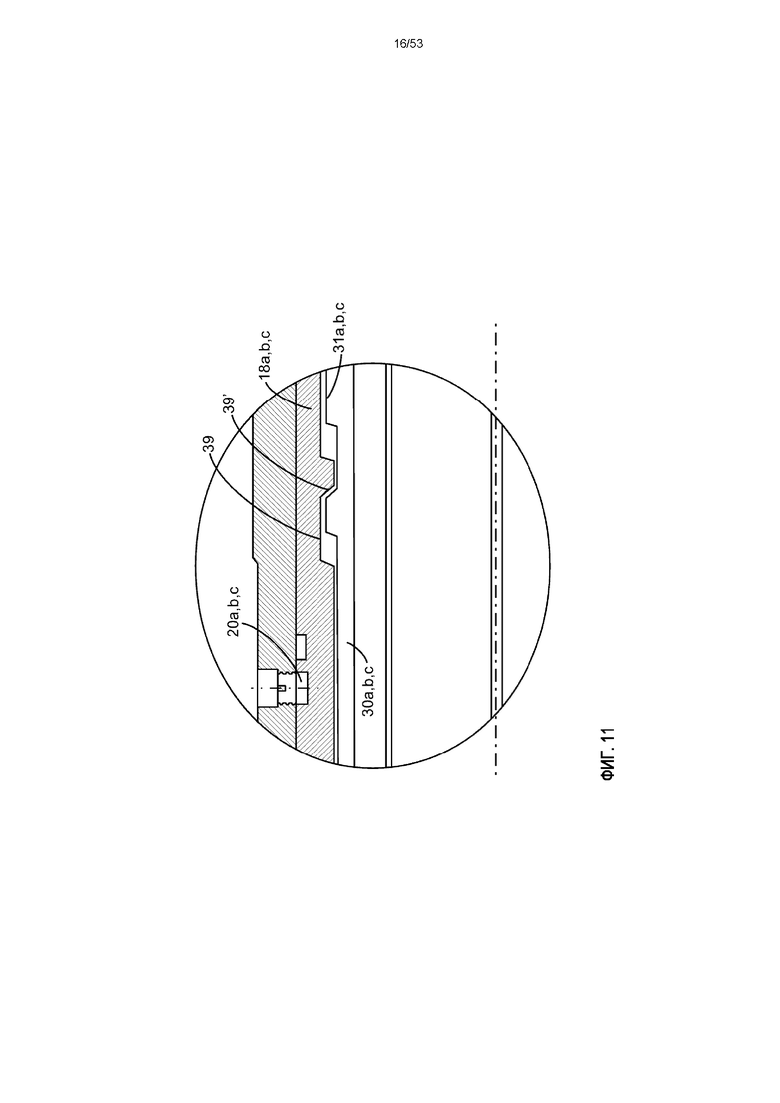

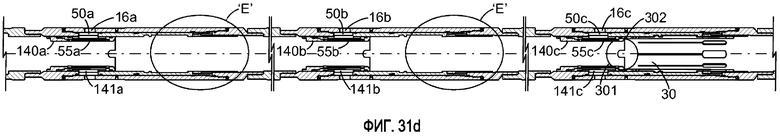

на фиг. 11 представлен увеличенный вид области «А», представленной на фиг. 2, фиг. 5 и фиг. 8;

на фиг. 12 представлен увеличенный вид области «В», представленной на фиг. 2;

на фиг. 13 представлен увеличенный вид области «С», представленной на фиг. 2;

на фиг. 14 представлен увеличенный вид области «D», представленной на фиг. 4;

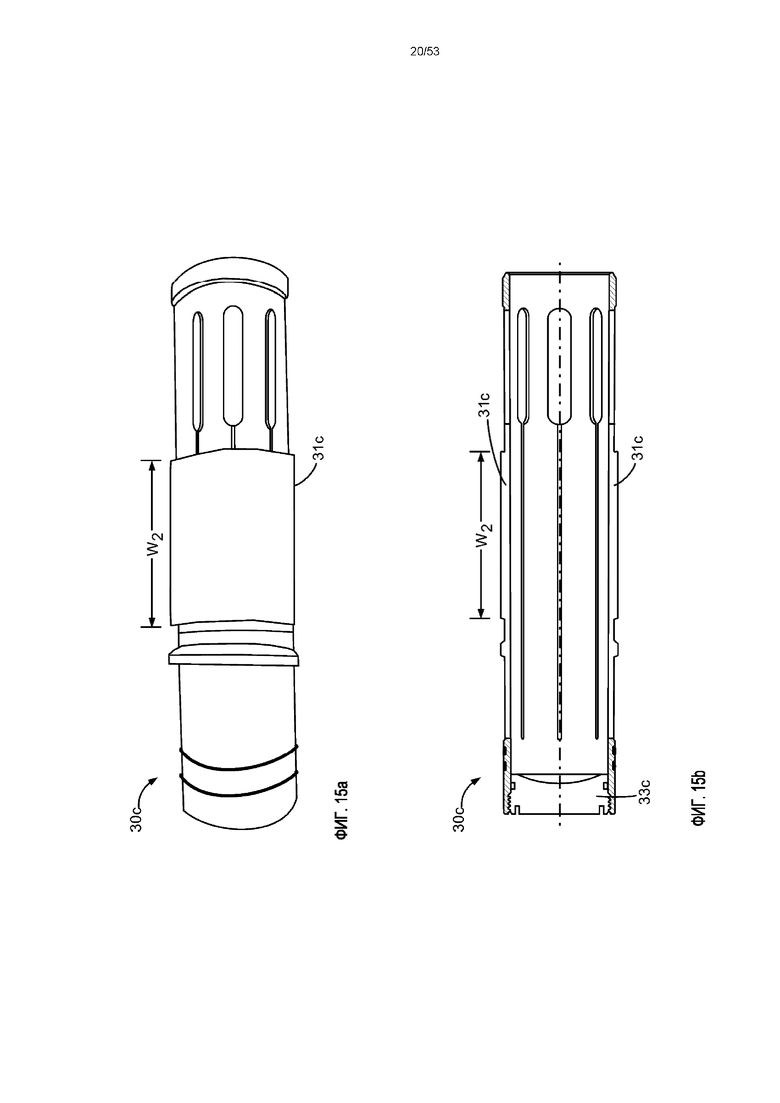

на фиг. 15а представлен увеличенный вид первого приводного элемента, показанного, например, на фиг. 2, который содержит смещаемый наружу в радиальном направлении выступ, характеризующийся профилем с шириной «W2»;

на фиг. 15b представлен разрез первого приводного элемента, представленного на фиг. 15а, при этом разрушаемая пластина, установленная на первом приводном элементе, не повреждена;

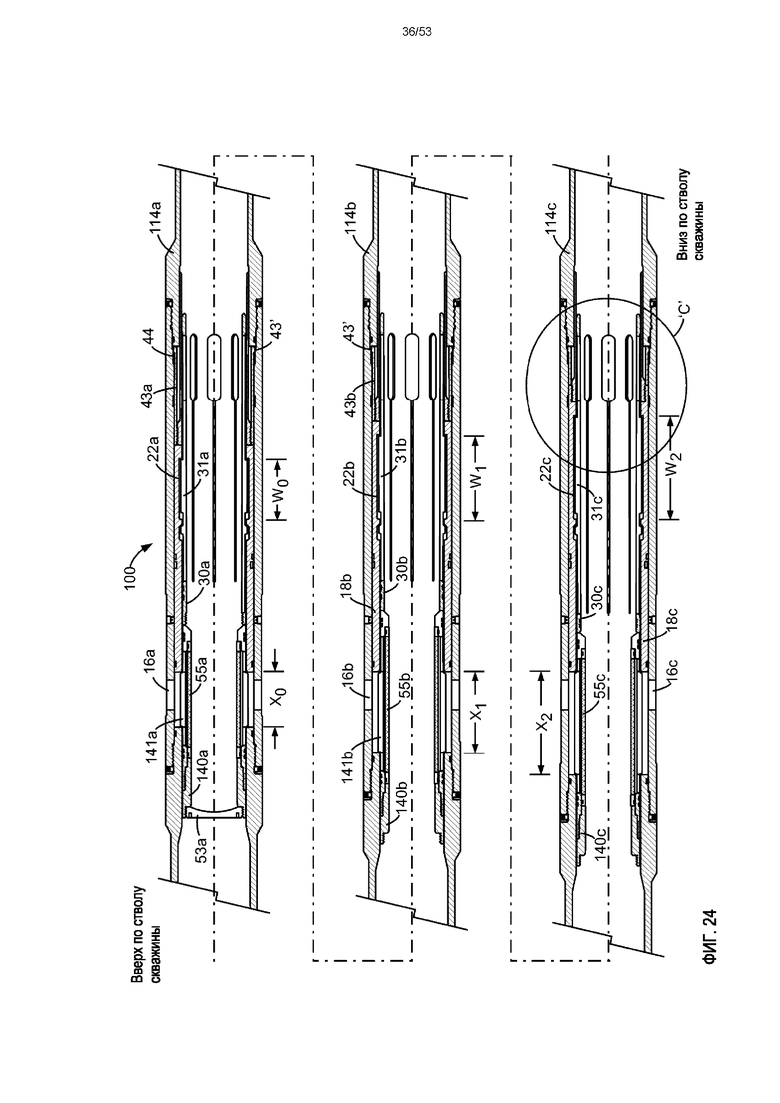

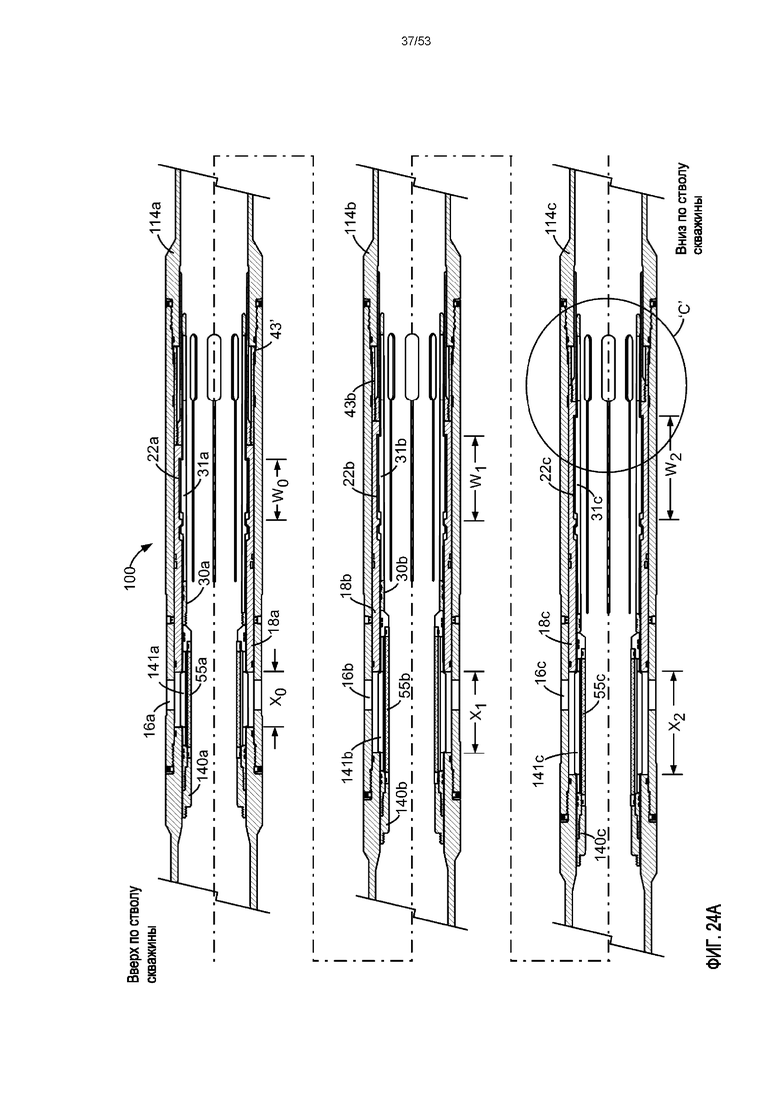

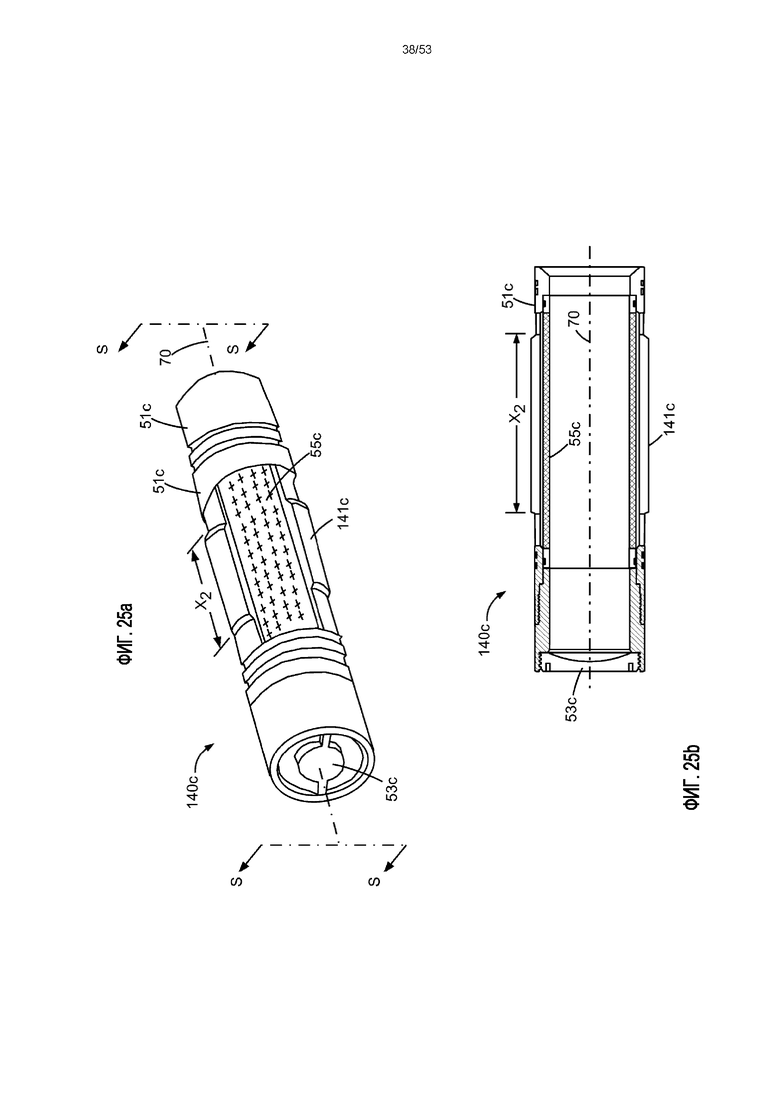

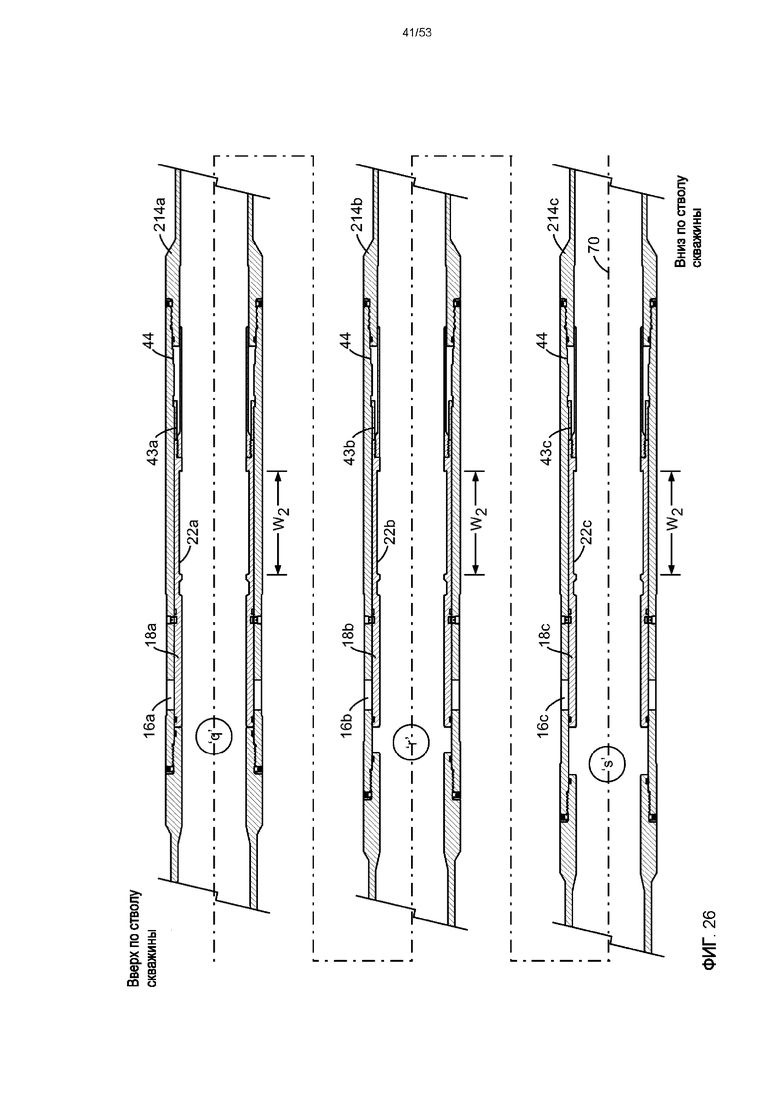

на фиг. 15с представлен увеличенный вид второго приводного элемента, показанного, например, на фиг. 5, которое содержит смещаемый наружу в радиальном направлении выступ, характеризующийся профилем с шириной «W1»;