ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к теплообменникам, в частности, для газотурбинного двигателя.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Газотурбинный двигатель содержит газогенератор, содержащий, например, от входа к выходу в направлении потока газов одну или несколько компрессорных ступеней, камеру сгорания, одну или несколько турбинных ступеней и сопло для выпуска отработавших газов.

В газотурбинном двигателе установлен теплообменник для обеспечения передачи тепловой энергии от одной текучей среды к другой.

Такой теплообменник используют, например, для передачи тепловой энергии горячих отработавших газов в газ, предназначенный для подачи на вход камеры сгорания, в частности, для обеспечения лучшего расхода топлива газотурбинного двигателя. Этот теплообменник можно также использовать для охлаждения смазки (например, масла) различных направляющих средств роторов газогенератора.

Такой теплообменник можно, например, получить посредством аддитивного изготовления с селективным расплавлением на слоях порошка, обозначаемого английским сокращением SLM от ʺSelective Laser Meltingʺ. Принцип аддитивного изготовления основан на плавлении в двух измерениях (2D) тонких слоев порошка (металла, пластика, керамики и т.д.) при помощи мощного лазера. Преимуществом технологии SLM является возможность выполнения деталей, имеющих сложные геометрические формы и хорошие механические характеристики.

В газотурбинных двигателях применяют, в частности, пластинчатые теплообменники, которые при эквивалентной аэротермической эффективности имеют небольшую массу.

Такой теплообменник, обеспечивающий теплообмен между первой текучей средой (например, горячими отработавшими газами), проходящей в продольном направлении Х, и второй текучей средой (например, воздухом), содержит, например, две параллельные пластины, отстоящие друг от друга таким образом, чтобы образовать проход для циркуляции первой текучей среды, и множество рядов ребер, расположенных перпендикулярно между пластинами.

В частности, ряды ребер проходят в продольном направлении. Каждое ребро ограничено в продольном направлении передней кромкой и задней кромкой, перпендикулярными к пластинам.

Недостатком такой конструкции является большая потеря механической энергии первой текучей среды, частично связанная с присутствием зоны рециркуляции в потоке на уровне каждой из передних кромок ребер. Эта зона рециркуляции становится еще больше по причине изменения сечений прохода первой текучей среды, что приводит к локальным ускорениям.

Кроме того, при изготовлении посредством SLM в вертикальной ориентации (пластины и ребра перпендикулярны к конструктивной опоре) такая конструкция не позволяет соблюдать необходимые размерные и геометрические допуски после изготовления. Действительно, расплавление нависающего слоя, нормаль которого параллельна направлению добавления слоев, создает трудности при выполнении, в частности, поскольку при расплавлении такого нависающего слоя опорой служит только не расплавленный порошок.

Среди известных аналогов можно указать документы WO-A2-2010/098666 и CN-A-104776736.

Задачей настоящего изобретения является разработка теплообменника, который при эквивалентной массе имеет лучшие аэротермические характеристики и соблюдает необходимые размерные и геометрические допуски, когда его выполняют посредством аддитивного изготовления с селективным расплавлением на слоях порошка.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Для решения поставленной задачи предложен теплообменник для обмена тепла между первой текучей средой, проходящей в продольном направлении Х, и второй текучей средой, при этом упомянутый теплообменник содержит:

- две параллельные пластины, отстоящие друг от друга таким образом, чтобы образовать проход для циркуляции упомянутой первой текучей среды,

- по меньшей мере один первый и один второй ряды ребер, расположенных перпендикулярно между упомянутыми пластинами, при этом упомянутые первый и второй ряды проходят в продольном направлении, при этом ребра упомянутого первого ряда предпочтительно расположены в шахматном порядке относительно ребер упомянутого второго ряда, при этом каждое ребро ограничено в продольном направлении первой кромкой и второй кромкой, при этом упомянутая первая кромка имеет на каждом из своих концов зону соединения с соответствующей пластиной;

отличающийся тем, что упомянутые зоны соединения упомянутой первой кромки наклонены соответственно под углом А и под углом В относительно нормали N к пластинам в плоскости Р, перпендикулярной к упомянутым пластинам и параллельной направлению Х, при этом упомянутая первая кромка и упомянутая вторая кромка каждого из ребер имеют идентичный профиль в упомянутой плоскости Р.

Такие геометрические характеристики, относящиеся к ребрам, позволяют при эквивалентной массе не только существенно улучшить аэротермические характеристики теплообменника, но также соблюдать необходимые размерные и геометрические допуски, когда его выполняют посредством аддитивного изготовления с селективным расплавлением на слоях порошка.

Действительно, с одной стороны, такие геометрические характеристики позволяют значительно уменьшить зону рециркуляции в потоке на уровне каждой из передних кромок (первой кромки или второй кромки в зависимости от направления потока) ребер и, следовательно, уменьшить потери механической энергии. Это уменьшение является еще более значительным, поскольку нет изменения сечений прохода первой текучей среды. По сравнению с известными теплообменниками уменьшение потерь напора оценивают примерно в 15%.

С другой стороны, при изготовлении при помощи технологии SLM и при расположении кромки в виде выемки со стороны конструктивной опоры, если это необходимо, зоны соединения образуют соответственно первую и вторую зоны начала изготовления ребра. Таким образом, в ходе изготовления нет нависающего расплавляемого слоя, и, иначе говоря, не расплавленный порошок не используют в качестве опоры, что обеспечивает соблюдение размерных и геометрических допусков.

Заявленный теплообменник может иметь один или несколько следующих отличительных признаков, рассматриваемых отдельно или в комбинации друг с другом:

- угол А равен углу В;

- угол А и/или угол В превышает 40° и предпочтительно превышает или равен 45°;

- в плоскости Р более 90% длины первой кромки наклонено относительно нормали N, предпочтительно более 95%;

- упомянутая первая кромка содержит по меньшей мере один прямолинейный участок, наклоненный относительно нормали N, и/или по меньшей мере один окружной участок и/или по меньшей мере один эллиптический участок;

- упомянутая первая кромка содержит два прямолинейных участка, наклоненных относительно нормали N и имеющих сходящиеся направления;

- ребра отстоят друг от друга в продольном направлении на постоянный шаг.

Вторым объектом изобретения является способ выполнения описанного выше теплообменника, содержащий этап выполнения упомянутого теплообменника посредством аддитивного изготовления с селективным расплавлением на слоях порошка вдоль оси изготовления Z, параллельной упомянутому продольному направлению Х.

В альтернативном варианте упомянутые ребра содержат, каждое, первую кромку в виде выемки и вторую кромку в виде выступа, при этом теплообменник изготавливают на конструктивной опоре, при этом упомянутая первая кромка в виде выемки обращена к упомянутой опоре.

Третьим объектом является газотурбинный двигатель, содержащий описанный выше теплообменник.

ОПИСАНИЕ ФИГУР

Изобретение и его другие подробности, отличительные признаки и преимущества будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера со ссылками на прилагаемые чертежи, на которых:

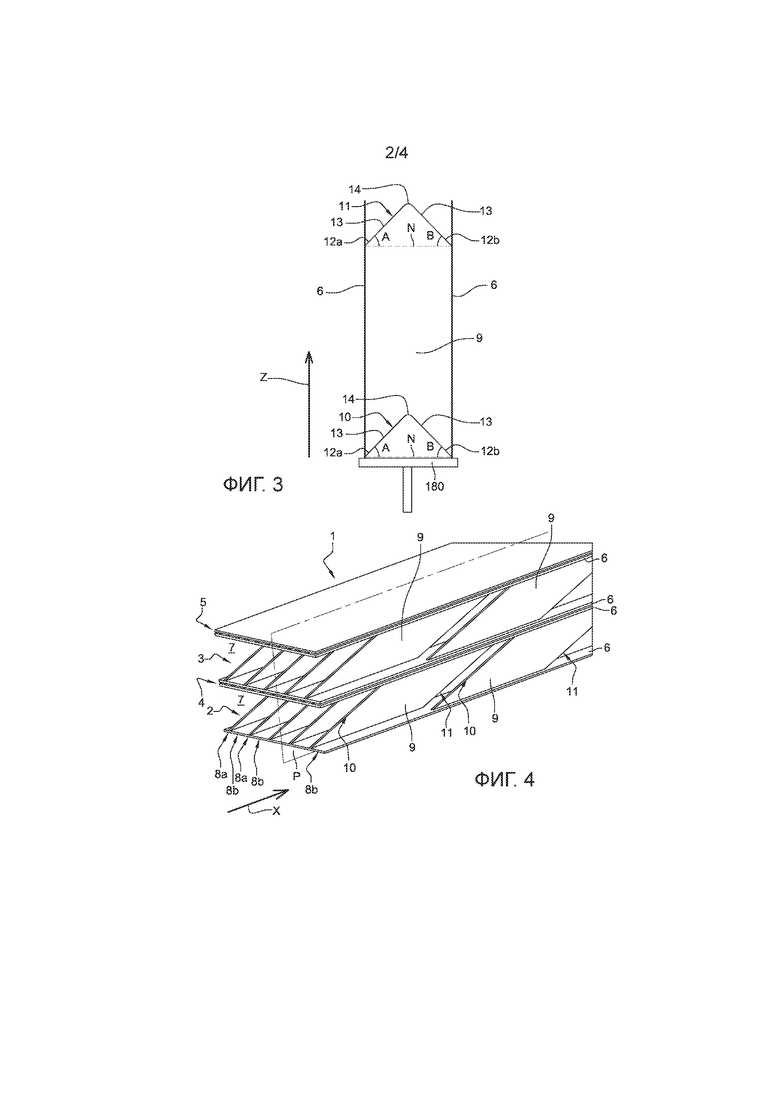

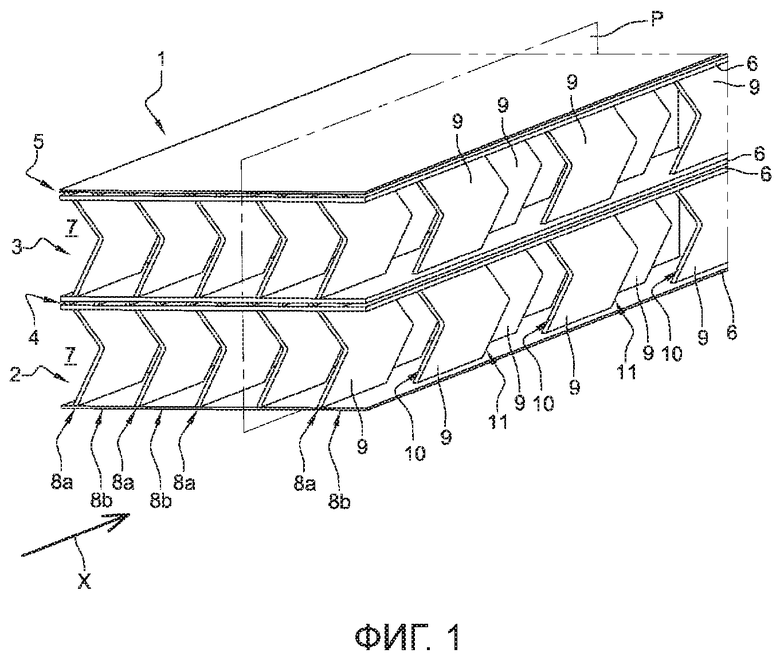

Фиг. 1 и 2 изображают виды в изометрии заявленного (двухсекционного) теплообменника, при этом каждая секция содержит две пластины и множество рядов ребер, расположенных между пластинами, согласно первому варианту выполнения.

Фиг. 3 изображает детальный вид ребра теплообменника, показанного на фиг. 1 и 2, в плоскости Р.

Фиг. 4 - вид в изометрии теплообменника согласно второму варианту выполнения.

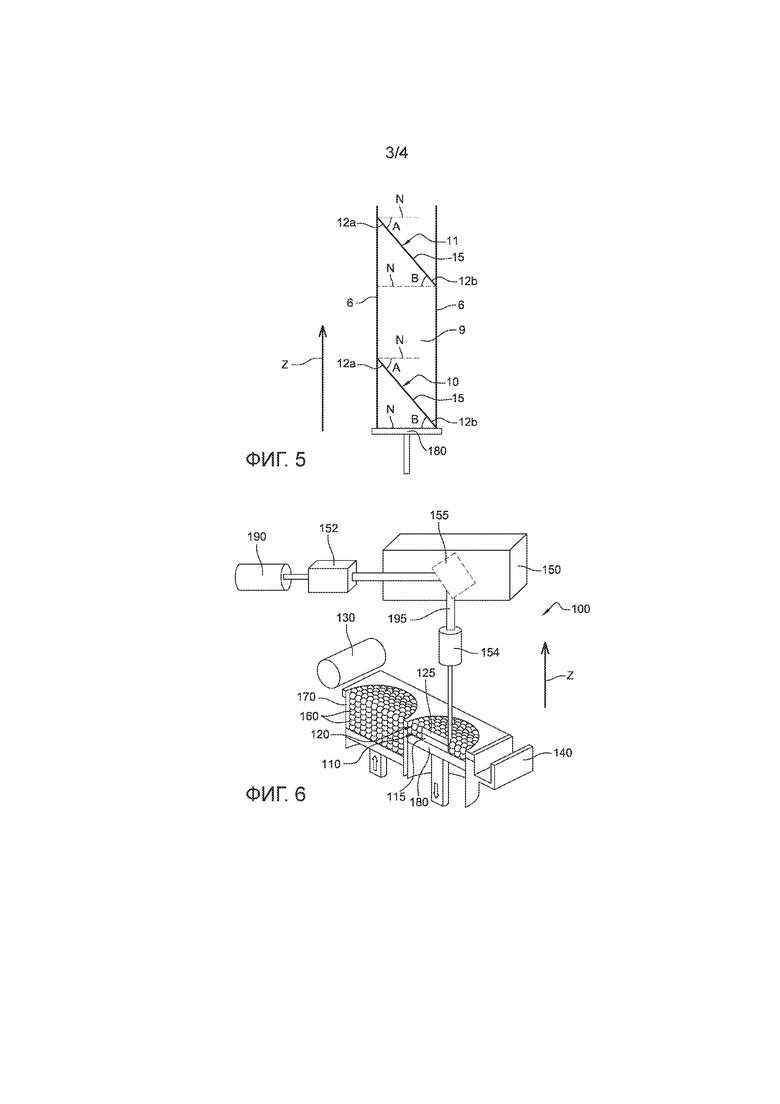

Фиг. 5 - детальный вид ребра теплообменника, показанного на фиг. 4, в плоскости Р.

Фиг. 6 - схематичный вид машины для выполнения заявленного теплообменника (или секции теплообменника) посредством аддитивного изготовления.

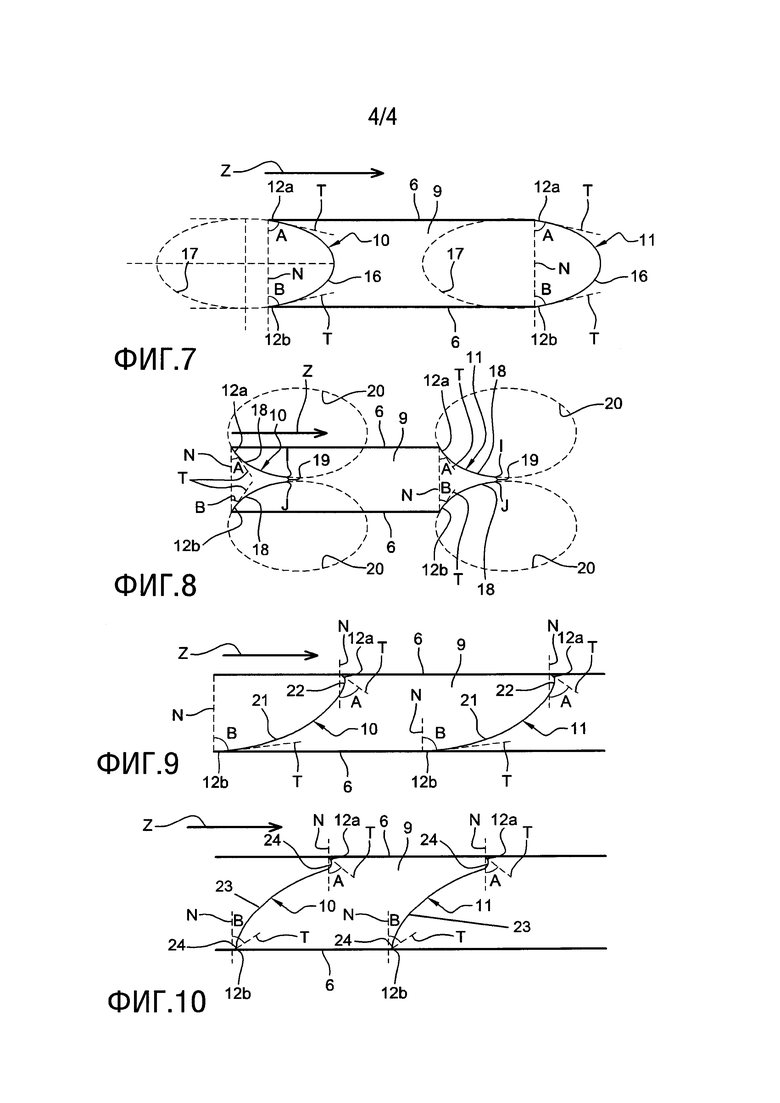

Фиг. 7-10 изображают детальные виды в плоскости Р, подобные видам на фиг. 3 и 5 и иллюстрирующие версии выполнения ребер в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 и 2 показан теплообменник 1 для обмена тепла между первой текучей средой (например, горячими отработавшими газами), проходящей в продольном направлении Х, и второй текучей средой (например, воздухом).

В частности, теплообменник 1 разделен на секции, а именно на первую и вторую секции 2, 3 циркуляции первой текучей среды. Первый канал 4 циркуляции второй текучей среды выполнен между первой и второй секциями 2, 3 (межсекционный канал циркуляции). Второй канал 5 циркуляции второй текучей среды (на фиг. 2 не показан) выполнен на свободной стороне второй секции 3.

Представленный пример ни в коем случае не является ограничительным, и в зависимости от потребностей теплообменник 1 может иметь N секций, каждая из которых образует проход для циркуляции первой текучей среды, при этом две смежные секции разделены каналом циркуляции второй текучей среды.

Следует отметить, что поток первой текучей среды в продольном направлении Х может проходить от входа к выходу (как показано на фиг. 1) или от выхода к входу.

В теплообменнике 1 первая и вторая текучие среды не смешиваются.

Каждая секция 2, 3 теплообменника 1 содержит две параллельные пластины 6, отстоящие друг от друга таким образом, чтобы образовать проход 7 для циркуляции первой текучей среды, и множество рядов 8а, 8b (в данном случае десять) теплопроводящих ребер 9, расположенных перпендикулярно между упомянутыми пластинами 6.

В частности, ряды 8а, 8b проходят в продольном направлении (в направлении Х). Ребра 9 двух смежных рядов 8а, 8b расположены в шахматном порядке. Каждое ребро 9 ограничено в продольном направлении первой кромкой 10 и второй кромкой 11, при этом первая кромка 10 содержит на каждом из своих концов зону 12а, 12b соединения с соответствующей пластиной 6.

Зоны 12а, 12b соединения первой кромки 10 наклонены соответственно под углом А и под углом В относительно нормали N к пластинам 6 в плоскости Р, перпендикулярной к пластинам 6 и параллельной направлению Х. Первая кромка 10 и вторая кромка 11 каждого из ребер 9 имеют идентичный профиль в плоскости Р.

Согласно варианту выполнения, представленному на фиг. 1 и 2 (соответственно в варианте выполнения, показанном на фиг. 4), ребра 9 являются идентичными (то есть имеют одинаковые геометрические и размерные характеристики) и отстоят друг от друга в продольном направлении на постоянный шаг (или промежуток). В одном ряду 8а, 8b два последовательных ребра 9 отстоят друг от друга на промежуток, эквивалентный ребру 9 (и, в частности, продольному размеру ребра 9).

Под расположением в шахматном порядке следует понимать расположение, повторяющееся от ряда к ряду, при котором ребра 9 смещены на половину шага относительно смежных рядов.

В варианте шаг может быть переменным, или теплообменник 1 может быть разделен на участки в продольном направлении, при этом каждый участок имеет свой собственный шаг.

В варианте ребра 9 двух смежных рядов 8а, 8b могут частично перекрывать друг друга в плоскости Р.

В рамках изобретения, в плоскости Р, когда зона 12а соединения является прямолинейной, угол А (соответственно угол В) соответствует углу между зоной 12а соединения и нормалью N.

В рамках изобретения, в плоскости Р, когда зона 12а соединения (соответственно зона 12b соединения) является криволинейной, угол А (соответственно угол В) соответствует углу между касательной Т к зоне 12а соединения (на уровне точки, находящейся вблизи соответствующей пластины 6) и нормалью N.

Предпочтительно в плоскости Р более 90% длины первой кромки 10 (соответственно второй кромки 11) наклонено относительно нормали N и еще предпочтительнее - более 95%.

Угол А и/или угол В превышает 40°, предпочтительно превышает или равен 45°.

Согласно первому варианту выполнения, представленному на фиг. 1-3, для каждого ребра 9 в плоскости Р первая кромка 10 (соответственно вторая кромка 11) содержит два прямолинейных участка 13, наклоненных относительно нормали N и имеющих сходящиеся направления.

В частности, первая кромка 10 имеет общую V-образную форму. Каждый из прямолинейных участков 13 сходится от соответствующей пластины 6. Оба прямолинейных участка 13 сопрягаются через галтель 14 (вогнутая форма). Угол А равен углу В и равен 45°.

Согласно второму варианту выполнения, представленному на фиг. 4 и 5, для каждого ребра 9 в плоскости Р первая кромка 10 содержит единственный прямолинейный участок 15, наклоненный относительно нормали N. Таким образом, каждое ребро 9 имеет форму параллелограмма. Угол А равен углу В и равен 45°.

На фиг. 6 показана машина 100 для изготовления теплообменника 1 или секции 2, 3 теплообменника 1 посредством аддитивного изготовления, в частности, при помощи селективного расплавления слоев порошка 160 пучком 195 высокой энергии.

Предпочтительно теплообменник 1 (или секцию 2, 3 теплообменника 1) изготавливают вдоль оси изготовления Z, параллельной продольному направлению Х (пластины 6 и ребра 9 перпендикулярны к конструктивной опоре 180) (см. фиг. 3 и 5).

Машина 100 содержит бак 170 питания, в котором находится порошок 160 (в данном случае металлический), валок 130 для перемещения этого порошка 160 от бака 170 и для расстилания первого слоя 110 этого порошка 160 на конструктивной опоре 180, выполненной с возможностью поступательного перемещения вдоль оси изготовления Z (опора 180 может представлять собой, например, плиту, часть другой детали или решетку).

Машина 100 содержит также бак 140 рецикла для сбора избыточного порошка 160, остающегося после расстилания слоя порошка валком 130 на конструктивной опоре 180.

Машина 100 содержит также генератор 190 лазерного пучка 195 и систему 150 управления, выполненную с возможностью направлять этот пучок 195 на конструктивную опору 180 таким образом, чтобы расплавлять необходимые участки слоя порошка 160. Формирование лазерного пучка 195 и изменение его диаметра на фокальной плоскости осуществляют соответственно при помощи расширителя 152 пучка и системы 154 фокусировки, которые вместе образуют оптическую систему.

В частности, система 150 управления содержит, например, по меньшей мере одно регулируемое зеркало 155, от которого отражается лазерный пучок 195, прежде чем достигнуть слоя порошка 160. Угловым положением этого зеркала 155 управляют, например, при помощи гальванометрической головки таким образом, чтобы лазерный пучок 195 сканировал необходимые участки первого слоя 110 порошка 160 в соответствии с заранее установленным профилем.

Теплообменник 1 (или секцию 2, 3 теплообменника 1) изготавливают вдоль оси изготовления Z (параллельной направлению Х) (пластины 6 и ребра 9 перпендикулярны к конструктивной опоре 180). Как показано на фиг. 3, когда профиль ребер 9 имеет кромку 10 в виде выемки и кромку 11 в виде выступа, кромки 10 в виде выемки должны быть обращены к конструктивной плите, чтобы избегать присутствия любого нависающего слоя.

Изготовление теплообменника 1 (или секции 2, 3 теплообменника 1) при помощи машины 100 включает в себя следующие этапы.

На конструктивную опору 180 при помощи валка 130 наносят первый слой 110 порошка 160. По меньшей мере один участок этого первого слоя 110 порошка 160 нагревают до температуры, превышающей температуру плавления этого порошка 160, при помощи лазерного пучка 195 таким образом, чтобы частицы порошка 160 этого первого слоя 110 расплавились и образовали первый единый валик 115, неподвижно соединенный с конструктивной опорой 180.

Затем опору 180 опускают на высоту, соответствующую уже образованной толщине первого слоя 110. На первый слой 110 и на этот первый валик 115 наносят второй слой 120 порошка 160, затем по меньшей мере один участок, расположенный частично или полностью над этом первым валиком 115, нагревают путем обработки лазерным пучком 195 таким образом, чтобы частицы порошка 160 этого участка второго слоя 120 расплавились вместе с по меньшей мере частью первого элемента 115 и образовали второй валик 125. Эти два валика 115 и 125 образуют вместе единый блок.

Процесс построения детали затем продолжают слой за слоем, добавляя дополнительные слои порошка 160 на уже сформированный комплекс. Сканирование пучком 195 позволяет строить каждый слой, придавая ему форму, соответствующую геометрии выполняемой детали.

Таким образом, посредством наложения двухмерных (2D) слоев вдоль оси изготовления Z получают трехмерный (3D) теплообменник 1 (или секцию 2,3 теплообменника 1).

Предпочтительно порошок 160 является порошком материала с хорошей теплопроводностью, чтобы максимизировать передачу тепла между первой текучей средой и второй текучей средой и повысить, таким образом, КПД теплообменника 1.

Предпочтительно порошок 160 является металлическим и предпочтительно получен из стали или из металлического сплава, например, на основе никеля.

На фиг. 7-10 представлены различные версии выполнения изобретения.

Согласно первой версии выполнения, показанной на фиг. 7, для каждого ребра 9 в плоскости Р первая кромка 10 содержит единственный вогнутый эллиптический участок 16. Эллиптический участок 16 соответствует участку конструктивного эллипса 17 (показан пунктиром), центр которого находится на равном удалении от двух пластин 6 и смещен в продольном направлении относительно зон 12а, 12b соединения, при этом конструктивный эллипс 17 является касательным к пластинам 6. Эллиптический участок 16 имеет угол в центре, немного меньший 180°.

Согласно второй версии выполнения, показанной на фиг. 8, для каждого ребра 9 в плоскости Р первая кромка 10 содержит два выпуклых эллиптических участка 18.

В частности, каждый из эллиптических участков 18 сходится, начиная от соответствующей пластины 6. Оба эллиптических участка 18 сопрягаются через галтель 19 (вогнутая форма), образуя первую и вторую точки I, J перегиба. Каждый из эллиптических участков 18 соответствует участку конструктивного эллипса 20 (показан пунктиром), имеющему угол в центре, по существу равный 90° (четверть эллипса). Эти конструктивные эллипсы 20 расположены друг над другом вдоль одной линии и имеют одинаковые размерные характеристики.

Согласно третьей версии выполнения, показанной на фиг. 9, для каждого ребра 9 в плоскости Р первая кромка 10 содержит единственный вогнутый эллиптический участок 21. Эллиптический участок 21 соответствует участку эллипса, имеющему угол в центре, по существу равный 90° (четверть эллипса), и соединен с одной из пластин 6 через галтель 22 (вогнутая форма).

Согласно четвертой версии выполнения, показанной на фиг.10, для каждого ребра 9 в плоскости Р первая кромка 10 содержит единственный выпуклый окружной участок 23. Окружной участок 23 соответствует дуге окружности, имеющей угол в центре, по существу равный 90° (четверть круга), и соединен с одной из пластин 6 через галтель 24 (вогнутая форма).

Для улучшения механических и аэротермических характеристик острые кромки можно заменить галтелями (вогнутая форма) или закруглениями (выпуклая форма).

Различные представленные варианты выполнения ребер 9 не являются ограничительными. Действительно, в рамках изобретения первая кромка 10 может содержать один или несколько прямолинейных участков и/или один или несколько криволинейных участков, вместе с тем, предпочтительно более 90% длины первой кромки 10 (в плоскости Р) (и соответственно второй кромки 11) наклонено относительно нормали N, предпочтительно 95%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК С ВТОРИЧНОЙ СКЛАДЧАТОСТЬЮ | 2011 |

|

RU2635673C1 |

| ТЕПЛООБМЕННИК С ВТОРИЧНОЙ СКЛАДЧАТОСТЬЮ | 2011 |

|

RU2568230C2 |

| ПЛАСТИНА ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2011 |

|

RU2518712C1 |

| СТАТИЧЕСКИЙ СМЕСИТЕЛЬ | 2007 |

|

RU2434673C2 |

| ИСПАРИТЕЛЬНЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ СО ЗМЕЕВИКОМ ИЗ РЕБРИСТЫХ ЭЛЛИПТИЧЕСКИХ ТРУБ В СБОРЕ | 2011 |

|

RU2529765C1 |

| ПЛАСТИНА ДЛЯ ТЕПЛООБМЕННИКА И ТЕПЛООБМЕННИК, СОДЕРЖАЩИЙ ТАКУЮ ПЛАСТИНУ | 2019 |

|

RU2787799C2 |

| ТЕПЛООБМЕННИК С ОРЕБРЕННЫМИ ТРУБАМИ | 2013 |

|

RU2603508C1 |

| Теплообменник с контролем волны ребра | 2016 |

|

RU2712563C2 |

| СПИРАЛЬНЫЙ ТЕПЛООБМЕННИК | 2010 |

|

RU2482411C1 |

| ТЕПЛООБМЕННИКИ И СИСТЕМЫ ТЕПЛООБМЕНА | 2009 |

|

RU2448318C1 |

Изобретение относится к области энергетики. Предлагается теплообменник (1) для обмена тепла между первой текучей средой, проходящей в продольном направлении (Х), и второй текучей средой, при этом упомянутый теплообменник (1) содержит: две параллельные пластины (6), отстоящие друг от друга таким образом, чтобы образовать проход (7) для циркуляции упомянутой первой текучей среды, по меньшей мере один первый и один второй ряды (8а, 8b) ребер (9), расположенных перпендикулярно между упомянутыми пластинами (6), при этом упомянутые первый и второй ряды (8а, 8b) проходят в продольном направлении, при этом ребра (9) упомянутого первого ряда (8а) предпочтительно расположены в шахматном порядке относительно ребер (9) упомянутого второго ряда (8b), при этом каждое ребро (9) ограничено в продольном направлении первой кромкой (10) и второй кромкой (11), при этом упомянутая первая кромка (10) имеет на каждом из своих концов зону соединения с соответствующей пластиной (6). Упомянутые зоны соединения упомянутой первой кромки (10) наклонены соответственно под углом (А) и под углом (В) относительно нормали (N) к пластинам (6) в плоскости (Р), перпендикулярной к упомянутым пластинам (6) и параллельной направлению (Х), при этом упомянутая первая кромка (10) и упомянутая вторая кромка (11) каждого из ребер (9) имеют идентичный профиль в упомянутой плоскости (Р). Изобретение позволяет соблюдать необходимые размерные и геометрические допуски после изготовления. 3 н. и 7 з.п. ф-лы, 10 ил.

1. Теплообменник (1) для обмена тепла между первой текучей средой, проходящей в продольном направлении (Х), и второй текучей средой, при этом упомянутый теплообменник (1) содержит:

- две параллельные пластины (6), отстоящие друг от друга таким образом, чтобы образовать проход (7) для циркуляции упомянутой первой текучей среды,

- по меньшей мере один первый и один второй ряды (8а, 8b) ребер (9), расположенных перпендикулярно между упомянутыми пластинами (6), при этом упомянутые первый и второй ряды (8а, 8b) проходят в продольном направлении, при этом ребра (9) упомянутого первого ряда (8а) предпочтительно расположены в шахматном порядке относительно ребер (9) упомянутого второго ряда (8b), при этом каждое ребро (9) ограничено в продольном направлении первой кромкой (10) и второй кромкой (11), при этом упомянутая первая кромка (10) имеет на каждом из своих концов зону (12а, 12b) соединения с соответствующей пластиной (6);

отличающийся тем, что упомянутые зоны (12а, 12b) соединения упомянутой первой кромки (10) наклонены соответственно под углом (А) и под углом (В) относительно нормали (N) к пластинам (6) в плоскости (Р), перпендикулярной к упомянутым пластинам (6) и параллельной направлению (Х), при этом упомянутая первая кромка (10) и упомянутая вторая кромка (11) каждого из ребер (9) имеют идентичный профиль в упомянутой плоскости (Р).

2. Теплообменник по п. 1, отличающийся тем, что угол (А) равен углу (В).

3. Теплообменник по одному из предыдущих пунктов, отличающийся тем, что угол (А) и/или угол (В) превышает 40° и предпочтительно превышает или равен 45°.

4. Теплообменник по одному из предыдущих пунктов, отличающийся тем, что в плоскости (Р) более 90% длины первой кромки (10) наклонено относительно нормали (N), предпочтительно более 95%.

5. Теплообменник по одному из предыдущих пунктов, отличающийся тем, что упомянутая первая кромка (10) содержит по меньшей мере один прямолинейный участок (13, 15), наклоненный относительно нормали (N), и/или по меньшей мере один окружной участок (23) и/или по меньшей мере один эллиптический участок (16, 18, 21).

6. Теплообменник по одному из пп. 1-4, отличающийся тем, что упомянутая первая кромка (10) содержит два прямолинейных участка (13), наклоненных относительно нормали (N) и имеющих сходящиеся направления.

7. Теплообменник по одному из предыдущих пунктов, отличающийся тем, что ребра (9) отстоят друг от друга в продольном направлении на постоянный шаг.

8. Способ выполнения теплообменника по одному из пп. 1-7, содержащий этап выполнения упомянутого теплообменника (1) посредством аддитивного изготовления с селективным расплавлением на слоях порошка (160) вдоль оси изготовления (Z), параллельной упомянутому продольному направлению Х.

9. Способ по п. 8, отличающийся тем, что упомянутые ребра (9) содержат, каждое, первую кромку (10) в виде выемки и вторую кромку (11) в виде выступа, при этом теплообменник (1) изготавливают на конструктивной опоре (180), при этом упомянутая первая кромка (10) в виде выемки обращена к упомянутой опоре (180).

10. Газотурбинный двигатель, содержащий теплообменник (1) по одному из пп. 1-7.

| WO 2010098666 A2, 02.09.2010 | |||

| CN 104776736 B, 01.03.2017 | |||

| EP 3015807 A1, 04.05.2016 | |||

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК С ШАХМАТНЫМ РАСПОЛОЖЕНИЕМ КАНАЛОВ | 2013 |

|

RU2535187C1 |

Авторы

Даты

2021-02-05—Публикация

2017-11-09—Подача