Область техники

[1] Настоящее изобретение относится к способу и системе повторного сжижения отпарного газа (ОГ), образуемого посредством естественного испарения сжиженного газа и, в частности к системе повторного сжижения отпарного газа, в которой излишки отпарного газа, образуемого в накопительной емкости судна с силовыми установками на сжиженном природном газе (СПГ) и предназначенного для подачи в качестве топлива в двигатель, которые превышают потребности в топливе двигателя, повторно сжижают с использованием отпарного газа в качестве хладагента.

Уровень техники

[2] В последнее время потребление сжиженного газа, такого как сжиженный природный газ (СПГ), стремительно росло во всем мире. Сжиженный газ, получаемый охлаждением природного газа до чрезвычайно низкой температуры, имеет значительно меньший объем, чем природный газ, и поэтому гораздо более пригоден для хранения и транспортировки. К тому же, поскольку загрязнители воздуха в природном газе могут быть уменьшены или удалены во время процесса сжижения, сжиженный газ, такой как СПГ, является экологичным топливом с низким выбросом загрязнителей воздуха при сжигании.

[3] СПГ - это бесцветная и прозрачная жидкость, получаемая путем охлаждения природного газа, в основном состоящего из метана, до примерно -163°C для сжижения природного газа, и имеет объем, составляющий около 1/600 от объема природного газа. Таким образом, сжижение природного газа обеспечивает очень эффективную транспортировку.

[4] Однако, поскольку природный газ сжижают при чрезвычайно низкой температуре -163°C при нормальном давлении, СПГ может легко испаряться за счет небольшого изменения температуры. Хотя накопительная емкость СПГ изолирована, внешнее тепло может непрерывно передаваться в накопительную емкость, вызывая естественное испарение СПГ с образованием тем самым отпарного газа (ОГ).

[5] Образование ОГ означает потерю СПГ и поэтому значительно влияет на эффективность транспортировки. Кроме того, когда ОГ накапливается в накопительной емкости, существует риск чрезмерного роста давления внутри накопительной емкости, вызывающего повреждение емкости. В отношении обработки ОГ, образуемого в накопительной емкости СПГ, были проведены различные исследования. Недавно для обработки ОГ был предложен способ, в котором ОГ повторно сжижают для возврата в накопительную емкость СПГ, способ, в котором ОГ используют в качестве источника энергии в источнике потребления топлива, таком как судовой двигатель и т. п.

[6] В число примеров способа повторного сжижения ОГ входят способ использования цикла охлаждения с отдельным хладагентом, в котором для повторного сжижения ОГ обеспечивают возможность его теплообмена с хладагентом, и способ использования ОГ в качестве хладагента для повторного сжижения ОГ без какого-либо отдельного хладагента. В частности, систему, использующую последний способ, называют системой частичного повторного сжижения (СЧПС).

[7] Примерами судового двигателя, способного использовать в качестве топлива природный газ, являются такие газовые двигатели, как двигатель DFDE, двигатель X-DF и двигатель ME-GI.

[8] Двигатель DFDE имеет четыре такта в цикле и использует цикл Отто, в котором природный газ, имеющий относительно низкое давление около 6,5 бар, впрыскивают во впускное отверстие для подачи воздуха горения с последующим выталкиванием поршня вверх для сжатия газа.

[9] Двигатель X-DF имеет два такта в цикле и применяет цикл Отто с использованием в качестве топлива природного газа, имеющего давление около 16 бар.

[10] Двигатель ME-GI имеет два такта в цикле и использует цикл Дизеля, в котором природный газ, имеющий давление около 300 бар, впрыскивают непосредственно в камеру сгорания вблизи верхней мертвой точки поршня.

Раскрытие сущности изобретения

Техническая проблема

[11] По существу, когда отпарной газ (ОГ), образуемый в накопительной емкости сжиженного природного газа (СПГ), сжимают и повторно сжижают посредством теплообмена с использованием отпарного газа без отдельного хладагента, для эффективности повторного сжижения ОГ нужно сжимать при высоком давлении с использованием цилиндра маслосмазываемого типа.

[12] Отпарной газ, сжимаемый компрессором с цилиндром маслосмазываемого типа, содержит смазочное масло. Авторы настоящего изобретения обнаружили, что смазочное масло, содержащееся в сжимаемом ОГ, конденсируется или отвердевает раньше ОГ и блокирует канал текучей среды теплообменника во время охлаждения сжатого ОГ в теплообменнике. В частности, пластинчатые теплообменники с вытравленными каналами (PCHE), имеющие узкий канал текучей среды (например, канал текучей среды типа микроканала текучей среды), страдают от более частого засорения канала текучей среды из-за конденсированного или отвержденного смазочного масла.

[13] Соответственно, авторы настоящего изобретения разработали различные методы отделения смазочного масла от сжимаемого ОГ для предотвращения засорения канала текучей среды теплообменника конденсированным или отвержденным смазочным маслом.

[14] Варианты осуществления настоящего изобретения обеспечивают способ и систему для ослабления или предотвращения засора канала текучей среды теплообменника конденсированным или отвержденным смазочным маслом и позволяют удалять конденсированное или отвержденное смазочное масло, засоряющее канал текучей среды теплообменника, с помощью простого и экономичного процесса.

Техническое решение

[15] В соответствии с одним аспектом настоящего изобретения предлагается система повторного сжижения ОГ, содержащая: компрессор, сжимающий ОГ; теплообменник, охлаждающий сжатый компрессором ОГ посредством теплообмена с использованием в качестве хладагента ОГ, не сжатого компрессором; редуктор давления, расположенный на выходе теплообменника и снижающий давление текучей среды, охлажденной теплообменником; и второй масляный фильтр, расположенный на выходе редуктора давления; причем компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа, а второй масляный фильтр представляет собой криогенный масляный фильтр.

[16] В соответствии с другим аспектом настоящего изобретения предлагается система повторного сжижения ОГ, содержащая: компрессор, сжимающий ОГ; теплообменник, охлаждающий сжатый компрессором ОГ посредством теплообмена с использованием в качестве хладагента ОГ, не сжатого компрессором; редуктор давления, расположенный на выходе теплообменника и снижающий давление текучей среды, охлажденной теплообменником; газожидкостный сепаратор, расположенный на выходе редуктора давления и разделяющий ОГ на сжиженный газ, полученный путем повторного сжижения, и газообразный ОГ; и второй масляный фильтр, расположенный на пятой линии подачи, по которой выпускают сжиженный газ, отделенный газожидкостным сепаратором, причем компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа, а второй масляный фильтр представляет собой криогенный масляный фильтр.

[17] В соответствии с еще одним аспектом настоящего изобретения предлагается система повторного сжижения ОГ, содержащая: компрессор, сжимающий ОГ; теплообменник, охлаждающий сжатый компрессором ОГ посредством теплообмена с использованием в качестве хладагента ОГ, не сжатого компрессором; редуктор давления, расположенный на выходе теплообменника и снижающий давление текучей среды, охлажденной теплообменником; газожидкостный сепаратор, расположенный на выходе редуктора давления и разделяющий ОГ на сжиженный газ, полученный путем повторного сжижения, и газообразный ОГ; и второй масляный фильтр, расположенный на шестой линии подачи, по которой выпускают газообразный ОГ, отделенный газожидкостным сепаратором; причем компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа, а второй масляный фильтр представляет собой криогенный масляный фильтр.

[18] Второй масляный фильтр может отделять смазочное масло, имеющее твердую фазу.

[19] Система повторного сжижения ОГ может также содержать газожидкостный сепаратор, расположенный на выходе редуктора давления и разделяющий ОГ на сжиженный газ, полученный путем повторного сжижения, и газообразный ОГ, причем второй масляный фильтр расположен между редуктором давления и газожидкостным сепаратором.

[20] Второй масляный фильтр может быть верхневыпускного типа.

[21] Сжиженный газ, отделяемый газожидкостным сепаратором и выпускаемый по пятой линии подачи, может быть направлен в накопительную емкость.

[22] Второй масляный фильтр может быть нижневыпускного типа.

[23] Компрессор может сжимать ОГ до давления от 150 бар до 350 бар.

[24] Компрессор может сжимать ОГ до давления от 80 бар до 250 бар.

[25] Теплообменник может содержать жидкостный канал микроканального типа.

[26] Теплообменник может быть пластинчатым теплообменником с вытравленными каналами (PCHE).

[27] Система повторного сжижения ОГ может также содержать обводную линию, по которой ОГ подают в компрессор после обхода теплообменника.

[28] Система повторного сжижения ОГ может также содержать первый клапан, расположенный на входе канала холодной текучей среды теплообменника и регулирующий расход текучей среды и открывающий/закрывающий соответствующую линию подачи, причем обводная линия может ответвляться от соответствующей линии подачи на входе первого клапана.

[29] Система повторного сжижения ОГ может также содержать второй клапан, расположенный на выходе канала холодной текучей среды теплообменника и регулирующий расход текучей среды и открывающий/закрывающий соответствующую линию подачи, причем обводная линия соединена с соответствующей линии подачи на выходе второго клапана.

[30] Система повторного сжижения ОГ может также содержать первый масляный фильтр, расположенный на выходе компрессора и отделяющий смазочное масло от ОГ.

[31] Первый фильтр может отделять смазочное масло, имеющее паровую или фазу тумана.

[32] В соответствии с еще одним аспектом настоящего изобретения предлагается способ выпуска смазочного масла из системы повторного сжижения ОГ, выполненной с возможностью повторного сжижения ОГ путем сжатия ОГ с помощью компрессора, охлаждения сжатого ОГ посредством теплообмена с несжатым ОГ с помощью теплообменника и снижения давления охлажденной посредством теплообмена текучей среды с помощью редуктора давления, причем ОГ, подлежащий использованию в качестве хладагента в теплообменнике, подают в теплообменник по второй линии подачи, а ОГ, не используемый в качестве хладагента в теплообменнике, выполнен с возможностью подачи в компрессор по обводной линии, обходящей теплообменник, и при этом на обводной линии расположен обводной клапан для регулирования расхода текучей среды и открытия/закрытия соответствующей линии подачи, на первой линии подачи на входе теплообменника расположен первый клапан для регулирования расхода текучей среды и открытия/закрытия соответствующей линии подачи, на второй линии подачи на выходе теплообменника расположен второй клапан для регулирования расхода текучей среды и открытия/закрытия соответствующей линии подачи, а компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа, компрессор выполнен с возможностью сжатия ОГ до давления от 150 бар до 350 бар, причем способ выпуска смазочного масла включает в себя: 2) открытие обводного клапана при одновременном закрытии первого клапана и второго клапана; 3) направление ОГ, не используемого в качестве хладагента в теплообменнике, в компрессор по обводной линии с последующим сжатием компрессором; и 4) направление части или всего ОГ, сжатого компрессором, в теплообменник, причем конденсированное или отвержденное смазочное масло выпускают из системы повторного сжижения ОГ после расплавления или снижения вязкости посредством ОГ, температура которого повышена во время сжатия компрессором.

[33] В соответствии с еще одним аспектом настоящего изобретения предлагается система повторного сжижения ОГ, содержащая: компрессор, сжимающий ОГ; теплообменник, охлаждающий ОГ, сжатый компрессором, посредством теплообмена с использованием в качестве хладагента ОГ, выпускаемого из накопительной емкости; первый клапан для регулирования расхода текучей среды и открытия/закрытия соответствующей линии подачи, расположенный на первой линии подачи, по которой ОГ, подлежащий использованию в качестве хладагента в теплообменнике, подают в теплообменник; второй клапан для регулирования расхода текучей среды и открытия/закрытия соответствующей линии подачи, расположенный на второй линии подачи, по которой ОГ, используемый в качестве хладагента в теплообменнике, подают в компрессор; обводную линию, по которой ОГ подают в компрессор после обхода теплообменника; редуктор давления, расположенный на выходе теплообменника и снижающий давление текучей среды, охлажденной теплообменником, причем компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа и сжимает ОГ до давления от 150 бар до 350 бар, а обводная линия ответвляется от первой линии подачи на входе первого клапана и соединяется со второй линей подачи на выходе второго клапана.

[34] В соответствии с еще одним аспектом настоящего изобретения предлагается способ выпуска смазочного масла из системы повторного сжижения ОГ, выполненной с возможностью повторного сжижения ОГ путем сжатия ОГ с помощью компрессора, охлаждения сжатого ОГ посредством теплообмена с несжатым ОГ с помощью теплообменника, и снижения давления охлажденной посредством теплообмена текучей среды с помощью редуктора давления, причем компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа, ОГ направляют в компрессор через обводную линию, обходящую теплообменник, и сжимают с помощью компрессора, сжатый с помощью компрессора ОГ подают в двигатель, а излишки ОГ, не подаваемого в двигатель, подают в теплообменник для выпуска конденсированного или отвержденного смазочного масла после расплавления смазочного масла или снижения его вязкости с использованием ОГ, температура которого повышена во время сжатия компрессором.

[35] В соответствии с еще одним аспектом настоящего изобретения предлагается способ выпуска смазочного масла из системы повторного охлаждения ОГ, выполненной с возможностью повторного сжижения ОГ с использованием в качестве хладагента ОГ, в которой при повторном сжижении ОГ теплообменник охлаждает сжатый компрессором ОГ посредством теплообмена с использованием в качестве хладагента ОГ, выпускаемого из накопительной емкости; компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа; а конденсированное или отвержденное смазочное масло после расплавления или снижения вязкости выпускают по обводной линии, выполненной с возможностью обхода теплообменника и используемой при ремонте теплообменника.

[36] В соответствии с еще одним аспектом настоящего изобретения предлагается способ подачи топлива для двигателя, согласно которому топливо подают в двигатель во время выпуска конденсированного или отвержденного смазочного масла путем расплавления конденсированного или отвержденного смазочного масла или снижения его вязкости.

[37] В соответствии с еще одним аспектом настоящего изобретения предлагается система повторного сжижения ОГ, содержащая: компрессор, сжимающий ОГ; теплообменник, охлаждающий сжатый компрессором ОГ посредством теплообмена с использованием в качестве хладагента ОГ, не сжатого компрессором; редуктор давления, расположенный на выходе теплообменника и снижающий давление текучей среды, охлажденной теплообменником; и газожидкостный сепаратор, расположенный на выходе редуктора давления и разделяющий ОГ на сжиженный газ, полученный путем повторного сжижения, и газообразный ОГ, причем компрессор содержит по меньшей мере один маслосмазываемый цилиндр, а газожидкостный сепаратор соединен с линией выпуска смазочного масла, по которой выпускают смазочное масло, собранное в газожидкостном сепараторе.

[38] В соответствии с еще одним аспектом настоящего изобретения предлагается способ выпуска смазочного масла из системы повторного сжижения ОГ, выполненной с возможностью повторного сжижения ОГ с использованием в качестве хладагента ОГ, причем смазочное масло, собранное в газожидкостном сепараторе, выпускают из газожидкостного сепаратора через линию выпуска смазочного масла, отдельную от пятой линии подачи, по которой из газожидкостного сепаратора выпускают сжиженный газ, получаемый путем повторного сжижения ОГ.

[39] В соответствии с еще одним аспектом настоящего изобретения предлагается система повторного сжижения ОГ, содержащая: компрессор, сжимающий ОГ; теплообменник, охлаждающий сжатый с помощью компрессора ОГ посредством теплообмена с использованием в качестве хладагента ОГ, не сжатого компрессором; редуктор давления, расположенный на выходе теплообменника и снижающий давление текучей среды, охлажденной теплообменником; по меньшей мере одно из комбинации первого датчика температуры, расположенного на входе канала холодной текучей среды теплообменник, и четвертого датчика температуры, расположенного на выходе канала горячей текучей среды теплообменника, комбинации второго датчика температуры, расположенного на выходе канала холодной текучей среды теплообменника, и третьего датчика температуры, расположенного на входе канала горячей текучей среды теплообменника, и комбинации первого датчика давления, расположенного на входе канала горячей текучей среды теплообменника, и второго датчика давления, расположенного на выходе канала горячей текучей среды теплообменника, причем компрессор содержит по меньшей мере одни цилиндр маслосмазываемого типа.

[40] В соответствии с еще одним аспектом настоящего изобретения предлагается система повторного сжижения ОГ, содержащая: компрессор, сжимающий ОГ; теплообменник, охлаждающий сжатый с помощью компрессора ОГ посредством теплообмена с использованием в качестве хладагента ОГ, не сжатого компрессором; редуктор давления, расположенный на выходе теплообменника и снижающий давление текучей среды, охлажденной теплообменником; по меньшей мере одно из комбинации первого датчика температуры, расположенного на входе канала холодной текучей среды теплообменник, и четвертого датчика температуры, расположенного на выходе канала горячей текучей среды теплообменника, комбинации второго датчика температуры, расположенного на выходе канала холодной текучей среды теплообменника, и третьего датчика температуры, расположенного на входе канала горячей текучей среды теплообменника, и датчика разности давлений, измеряющего разность между давлениями на входе канала горячей текучей среды теплообменника и выходе канала горячей текучей среды теплообменника, причем компрессор содержит по меньшей мере одни цилиндр маслосмазываемого типа.

[41] В соответствии с еще одним аспектом настоящего изобретения предлагается система повторного сжижения ОГ, выполненная с возможностью повторного сжижения ОГ путем сжатия ОГ с помощью компрессора, охлаждения сжатого ОГ посредством теплообмена с несжатым ОГ с помощью теплообменника и снижения давления охлажденной посредством теплообмена текучей среды с помощью редуктора давления, причем компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа, и при обнаружении неисправности теплообменника формируется аварийный сигнал.

[42] В соответствии с еще одним аспектом настоящего изобретения предлагается способ выпуска смазочного масла из системы повторного сжижения ОГ, выполненной с возможностью повторного сжижения ОГ с использованием в качестве хладагента ОГ, в которой при повторном сжижении ОГ его охлаждают с помощью теплообменника, использующего в качестве хладагента ОГ, а наступило ли время выпускать конденсированное или отвержденное смазочное масло, определяют на основе меньшего значения из разности температур между температурой, измеренной первым датчиком температуры, расположенным на входе канала холодной текучей среды теплообменника, и температурой, измеренной четвертым датчиком температуры, расположенным на выходе канала горячей текучей среды теплообменника, и разности температур между температурой, измеренной вторым датчиком температуры, расположенным на выхода канала холодной текучей среды теплообменника, и температурой, измеренной третьим датчиком температуры, расположенным на входе канала горячей текучей среды теплообменника, или на основе разности давлений между давлением, измеренным первым датчиком давления, расположенным на входе канала горячей текучей среды, и давлением, измеренным вторым датчиком давления, расположенным на выходе канала горячей текучей среды теплообменника.

[43] В соответствии с еще одним аспектом настоящего изобретения предлагается способ выпуска смазочного масла из системы повторного сжижения ОГ, выполненной с возможностью повторного сжижения ОГ с использованием в качестве хладагента ОГ, в которой при повторном сжижении ОГ его охлаждают с помощью теплообменника, использующего в качестве хладагента ОГ, а наступило ли время, когда пора выпускать конденсированное или отвержденное смазочное масло, определяют на основе меньшего значения из разности температур между температурой, измеренной первым датчиком температуры, расположенным на входе канала холодной текучей среды теплообменника, и температурой, измеренной четвертым датчиком температуры, расположенным на выходе канала горячей текучей среды теплообменника, и разности температур между температурой, измеренной вторым датчиком температуры, расположенным на выхода канала холодной текучей среды теплообменника, и температурой, измеренной третьим датчиком температуры, расположенным на входе канала горячей текучей среды теплообменника, или на основе разности давлений, измеряемой датчиком разности давлений для измерения разности между давлением на входе канала горячей текучей среды теплообменника и давлением на выходе канала горячей текучей среды теплообменника.

[44] В соответствии с еще одним аспектом настоящего изобретения предлагается способ выпуска смазочного масла из системы повторного сжижения ОГ, выполненной с возможностью повторного сжижения ОГ путем сжатия ОГ с помощью компрессора, охлаждения сжатого ОГ посредством теплообмена с несжатым ОГ с помощью теплообменника и снижения давления охлажденной посредством теплообмена текучей среды с помощью редуктора давления, причем компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа, а то, что наступило время выпускать конденсированное или отвержденное масло, определяют, если удовлетворено по меньшей одно из следующих условий: условие, что разность температур между предназначенным для использования в качестве хладагента ОГ на входе теплообменника и ОГ, сжатого компрессором и охлажденного теплообменником (далее именуемая «разностью температур холодного потока»), равна первому предварительно установленному значению или больше него и сохраняется в течение заданного периода времени или дольше; условие, что разность температур между ОГ, используемым в качестве хладагента в теплообменнике, и ОГ, сжатым компрессором и направленным в теплообменник (далее именуемая «разностью температур горячего потока»), равна первому предварительно установленному значению или больше него и сохраняется в течение заданного периода времени или дольше; и условие, что разность давлений между ОГ, сжатым компрессором и отправленным в теплообменник, на входе теплообменника, и ОГ, охлажденным теплообменником, на выходе теплообменника (далее именуемая «разностью давления канала горячей текучей среды») равна второму предварительно установленному значению или больше него и сохраняется в течение заданного периода времени или дольше.

[45] В соответствии с еще одним аспектом настоящего изобретения предлагается способ выпуска смазочного масла из системы повторного сжижения ОГ, выполненной с возможностью повторного сжижения ОГ путем сжатия ОГ с помощью компрессора, охлаждения сжатого ОГ посредством теплообмена с несжатым ОГ с помощью теплообменника и снижения давления охлажденной посредством теплообмена текучей среды с помощью редуктора давления, причем компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа, а то, что наступило время выпускать конденсированное или отвержденное масло, определяют, если меньшее значение из разности температур между предназначенным для использования в качестве хладагента ОГ на входе теплообменника и ОГ, сжатого компрессором и охлажденного теплообменником (далее именуемой «разностью температур холодного потока»), и разности температур между ОГ, используемым в качестве хладагента в теплообменнике, и ОГ, сжатым компрессором и направленным в теплообменник (далее именуемая «разностью температур горячего потока»), равно первому предварительно установленному значению или больше него в течение заданного периода времени или дольше, или если разность давлений между ОГ, сжатым компрессором и отправленным в теплообменник, на входе теплообменника, и ОГ, охлажденным теплообменником, на выходе теплообменника (далее именуемая «разностью давления канала горячей текучей среды») равна второму предварительно установленному значению или больше него и сохраняется в течение заданного периода времени или дольше.

[46] В соответствии с еще одним аспектом настоящего изобретения предлагается способ выпуска смазочного масла из системы повторного сжижения ОГ, выполненной с возможностью повторного сжижения ОГ с использованием в качестве хладагента ОГ, причем момент времени для выпуска конденсированного или отвердевшего смазочного масла определяют на основе по меньшей мере одной из разности температур и разности давлений оборудования, а для указания момента времени для выпуска конденсированного или отвердевшего смазочного масла формируют аварийный сигнал.

[47] В соответствии с еще одним аспектом настоящего изобретения предлагается система повторного сжижения ОГ, содержащая: компрессор, сжимающий ОГ; теплообменник, охлаждающий сжатый компрессором ОГ посредством теплообмена с использованием в качестве хладагента ОГ, не сжатого компрессором; и редуктор давления, снижающий давление охлажденной теплообменником текучей среды, причем система повторного сжижения ОГ также содержит: блок обнаружения, расположенный на входе и/или выходе теплообменника для обнаружения того, засорен ли теплообменник смазочным маслом; и аварийный сигнал, на основе результата обнаружения блока обнаружения указывающий, что теплообменник засорен смазочным маслом.

[48] В соответствии с еще одним аспектом настоящего изобретения предлагается система повторного сжижения ОГ, содержащая: компрессор, сжимающий ОГ; теплообменник, охлаждающий сжатый компрессором ОГ посредством теплообмена с использованием в качестве хладагента ОГ, не сжатого компрессором; редуктор давления, расположенный на выходе теплообменника и снижающий давление текучей среды, охлажденной теплообменником; обводную линию, расположенную на входе теплообменника так, что ОГ, подлежащий использованию в качестве хладагента в теплообменнике, подают в компрессор по обводной линии, обходящей теплообменник; и обводной клапан, расположенный на обводной линии и регулирующий расход текучей среды и открывающий/закрывающий обводную линию, причем обводной клапан частично или полностью открыт, когда давление ОГ, подаваемого в компрессор, ниже требуемого условием по давлению на впуске для компрессора.

[49] В соответствии с еще одним аспектом настоящего изобретения предлагается способ подачи топлива в двигатель системы повторного сжижения ОГ, выполненной с возможностью повторного сжижения ОГ путем сжатия ОГ с помощью компрессора, охлаждения сжатого ОГ посредством теплообмена с несжатым ОГ с помощью теплообменника и снижения давления текучей среды, охлажденной посредством теплообмена, с помощью редуктора давления, причем, когда давление ОГ, подаваемого в компрессор, ниже требуемого условием по давлению на впуске для компрессора, часть или весь ОГ, предназначенный для подачи в компрессор, подают в компрессор после обхода теплообменника.

[50] В соответствии с еще одним аспектом настоящего изобретения предлагается система повторного сжижения ОГ, содержащая: компрессор, сжимающий ОГ; теплообменник, охлаждающий сжатый компрессором ОГ посредством теплообмена с использованием в качестве хладагента ОГ, выпускаемого из накопительной емкости; обводную линию, по которой ОГ подают в компрессор после обхода теплообменника; второй клапан, расположенный на второй линии подачи, по которой ОГ, используемый в качестве хладагента в теплообменнике, подают в компрессор, причем второй клапан регулирует расход текучей среды и открывает/закрывает вторую линию подачи; и редуктор давления, расположенный на выходе теплообменника и снижающий давление текучей среды, охлажденной теплообменником, причем компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа, а обводная линия соединена со второй линией подачи на выходе второго клапана.

[51] В соответствии с еще одним аспектом настоящего изобретения предлагается способ выпуска смазочного масла из системы повторного сжижения ОГ, выполненной с возможностью повторного сжижения ОГ путем сжатия ОГ с помощью компрессора, охлаждения сжатого ОГ посредством теплообмена с несжатым ОГ с помощью теплообменника и снижения давления текучей среды, охлажденной посредством теплообмена, с помощью редуктора давления, причем компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа, а второй клапан для регулирования расхода текучей среды и открытия/закрытия соответствующей линии подачи расположен на второй линии подачи, по которой ОГ, используемый в качестве хладагента в теплообменнике, подают в компрессор, и при этом ОГ сжимают компрессором после обхода теплообменника по обводной линии, излишки ОГ, превышающего потребности двигателя в топливе, подают в теплообменник для выпуска конденсированного смазочного масла после расплавления конденсированного смазочного масла посредством ОГ, температура которого повышена во время сжатия компрессором, а обводная линия соединена со второй линией подачи на выходе второго клапана.

[52] В соответствии с еще одним аспектом настоящего изобретения предлагается система повторного сжижения ОГ, содержащая: компрессор, сжимающий ОГ; теплообменник, охлаждающий ОГ, сжатый компрессором, посредством теплообмена с использованием в качестве хладагента ОГ, выпускаемого из накопительной емкости; обводную линию, по которой ОГ подают в компрессор после обхода теплообменника; первый клапан, расположенный на первой линии подачи, по которой ОГ, подлежащий использованию в качестве хладагента в теплообменнике, подают в теплообменник, причем первый клапан регулирует расход текучей среды и открывает/закрывает первую линию подачи; и редуктор давления, расположенный на выходе теплообменника и снижающий давление текучей среды, охлажденной теплообменником, причем компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа, а обводная линия ответвляется от первой линии подачи на входе первого клапана.

[53] В соответствии с еще одним аспектом настоящего изобретения предлагается система повторного сжижения ОГ, содержащая: компрессор, сжимающий ОГ; теплообменник, охлаждающий сжатый компрессором ОГ посредством теплообмена с использованием в качестве хладагента ОГ, выпускаемого из накопительной емкости; обводную линию, по которой ОГ подают в компрессор после обхода теплообменника, причем обводная линия ответвляется от первой линии подачи, по которой ОГ, подлежащий использованию в качестве хладагента в теплообменнике, подают в теплообменник; редуктор давления, расположенный на выходе теплообменника и снижающий давление текучей среды, охлажденной теплообменником; и газожидкостный сепаратор, расположенный на выходе редуктора давления и разделяющий ОГ на сжиженный газ, получаемый посредством повторного сжижения, и газообразный ОГ, причем компрессор содержит по меньшей мере один цилиндр маслосмазываемого типа, а газообразный ОГ, отделенный газожидкостным сепаратором, выпускают из газожидкостного сепаратора по шестой линии подачи, причем шестая линия подачи соединена с первой линией подачи перед точкой ответвления обводной линии.

Преимущественные эффекты

[54] В соответствии с вариантами осуществления настоящего изобретения существует возможность удаления смазочного масла, конденсированного или отвержденного внутри теплообменника, с помощью простого и экономичного процесса, использующего имеющееся оборудование без установки отдельного оборудования или подачи отдельной текучей среды для удаления смазочного масла.

[55] В соответствии с вариантами осуществления настоящего изобретения существует возможность ремонта теплообменника при продолжении работы двигателя благодаря поддержанию двигателя в работающем состоянии во время удаления конденсированного или отвержденного смазочного масла. Кроме того, существует возможность удаления конденсированного или отвержденного смазочного масла с использованием излишков ОГ, не используемых двигателем. Более того, существует возможность сжигания смазочного масла, смешанного с ОГ, с помощью двигателя.

[56] В соответствии с вариантами осуществления настоящего изобретения существует возможность эффективного выпуска расплавленного или имеющего пониженную вязкость смазочного масла с использованием усовершенствованного газожидкостного сепаратора, если смазочное масло собирают в газожидкостном сепараторе.

[57] В соответствии с вариантами осуществления настоящего изобретения криогенный масляный фильтр располагают на по меньшей мере одном из мест на выходе редуктора давления, пятой линии подачи, по которой сжиженный газ выпускают из газожидкостного сепаратора, и шестой линии подачи, по которой ОГ выпускают из газожидкостного сепаратора, тем самым достигая эффективного удаления смазочного масла, смешанного с ОГ.

[58] В соответствии с вариантами осуществления настоящего изобретения существует возможность удовлетворения условия по давлению на впуске для компрессора и требования к топливу для двигателя при сохранении производительности повторного сжижения с помощью простого и экономичного процесса, даже с помощью имеющегося оборудования без отдельного оборудования.

Описание чертежей

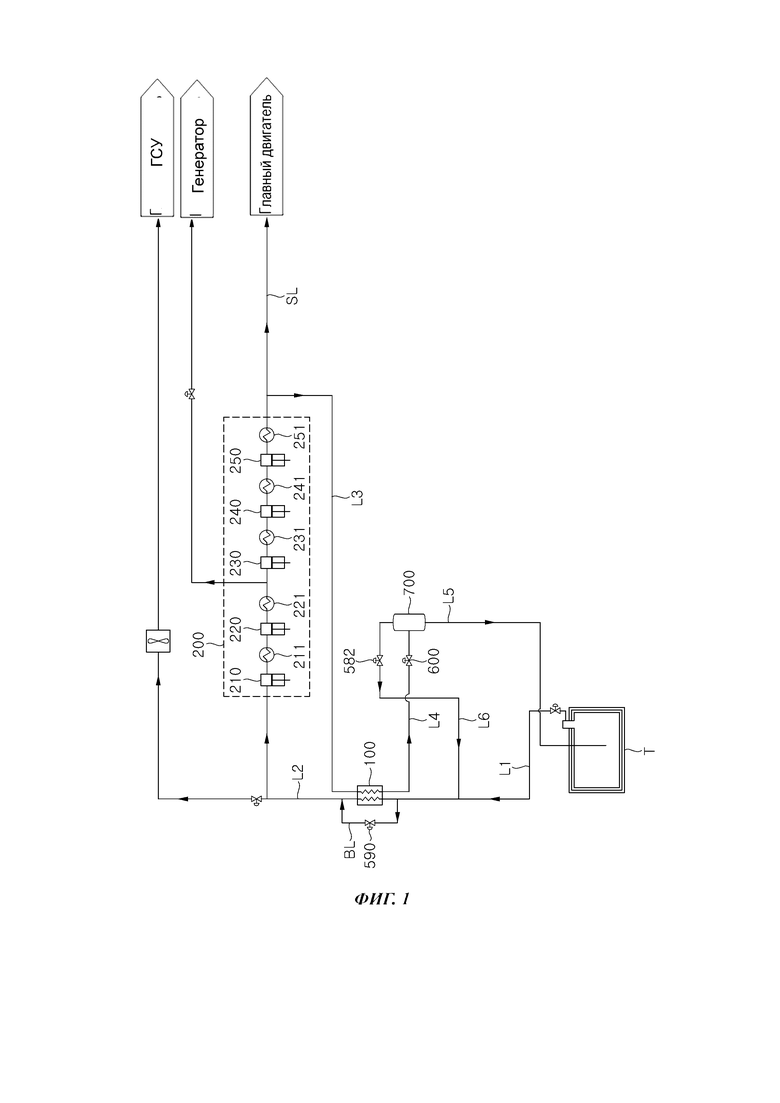

[59] На ФИГ. 1 приведена принципиальная схема системы повторного сжижения ОГ в соответствии с первым вариантом осуществления настоящего изобретения.

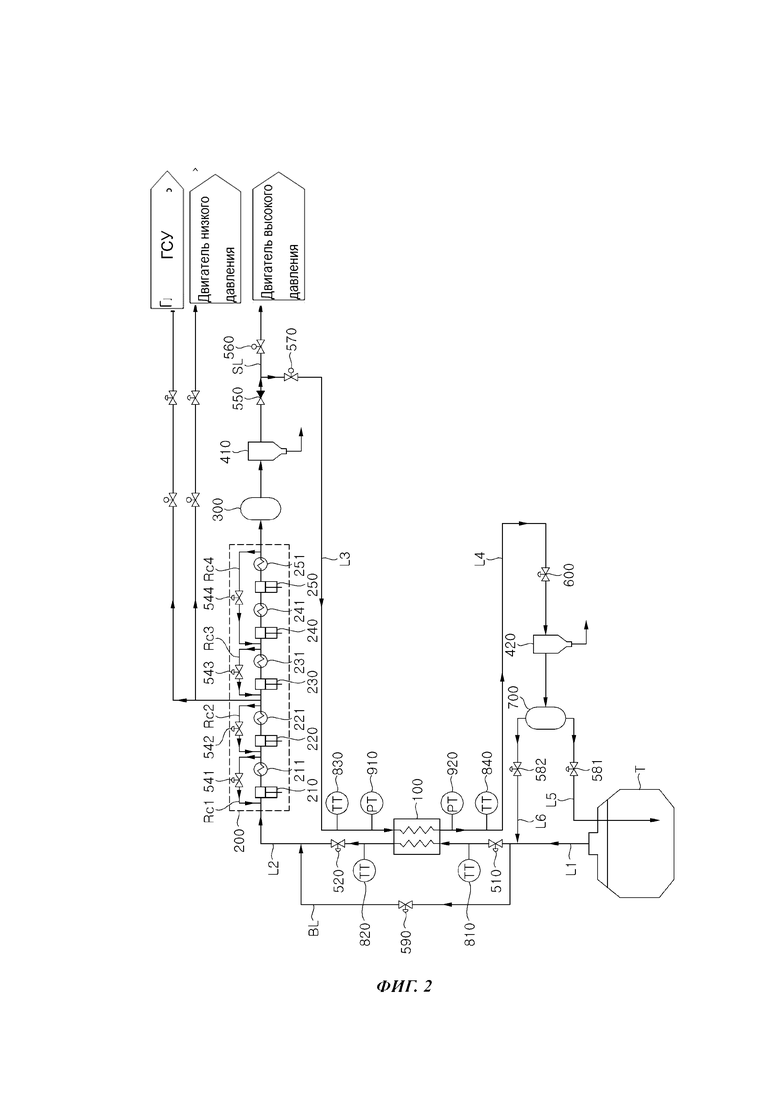

[60] На ФИГ. 2 приведена принципиальная схема системы повторного сжижения ОГ в соответствии со вторым вариантом осуществления настоящего изобретения.

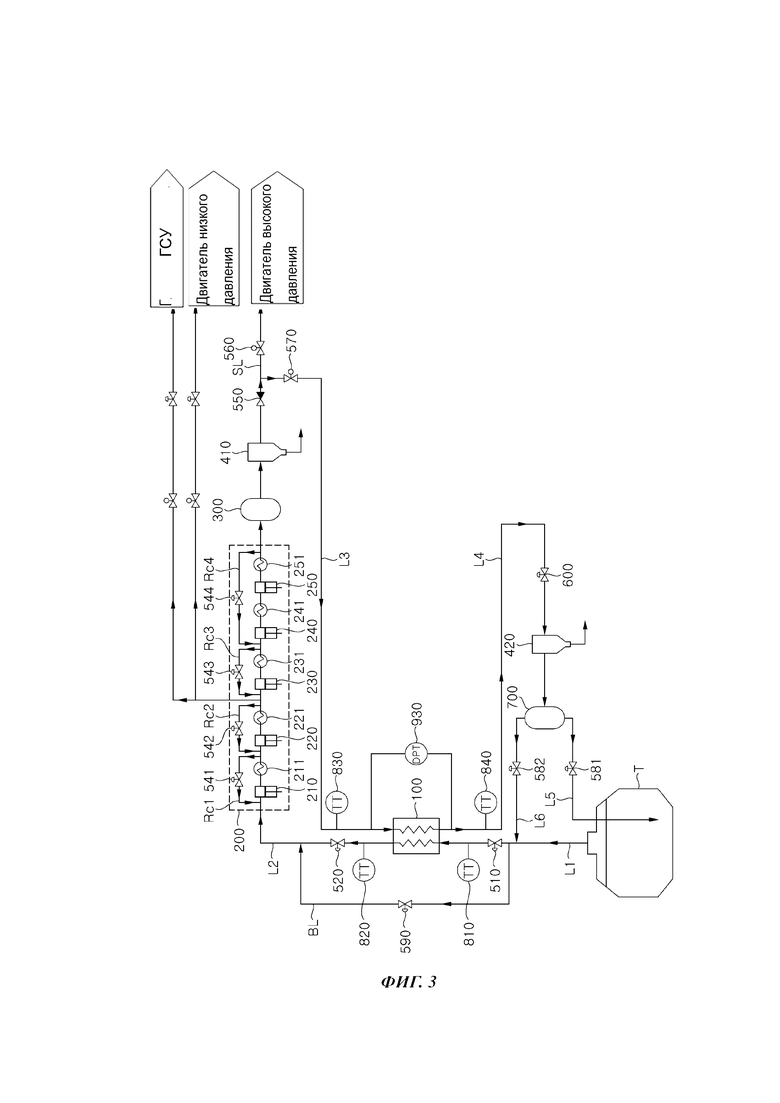

[61] На ФИГ. 3 приведена принципиальная схема системы повторного сжижения ОГ в соответствии с третьим вариантом осуществления настоящего изобретения.

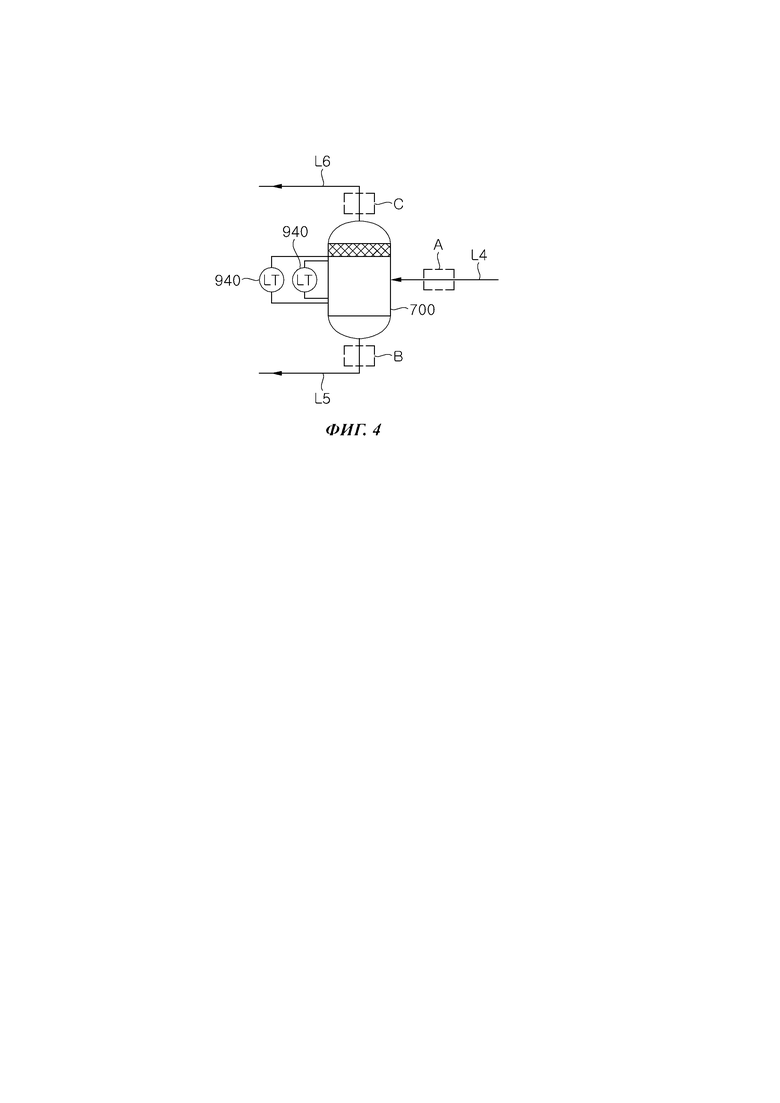

[62] На ФИГ. 4 приведен увеличенный вид газожидкостного сепаратора в соответствии с одним вариантом осуществления настоящего изобретения.

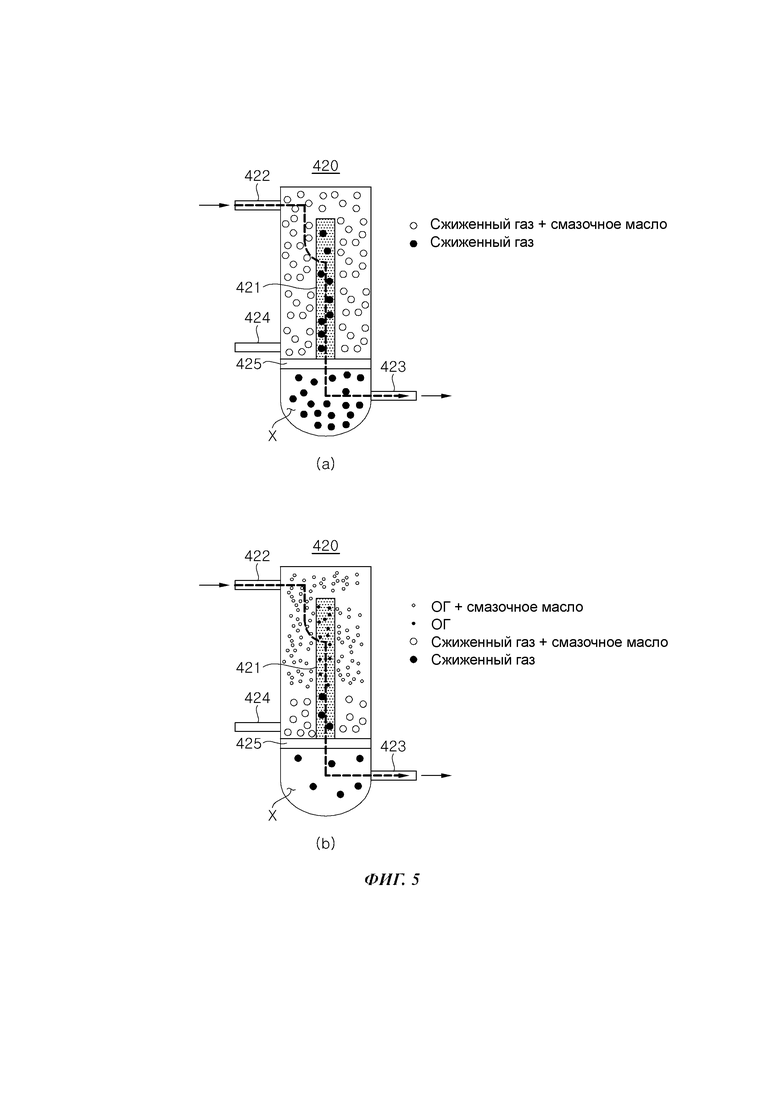

[63] На ФИГ. 5 приведен увеличенный вид второго масляного фильтра в соответствии с одним вариантом осуществления настоящего изобретения.

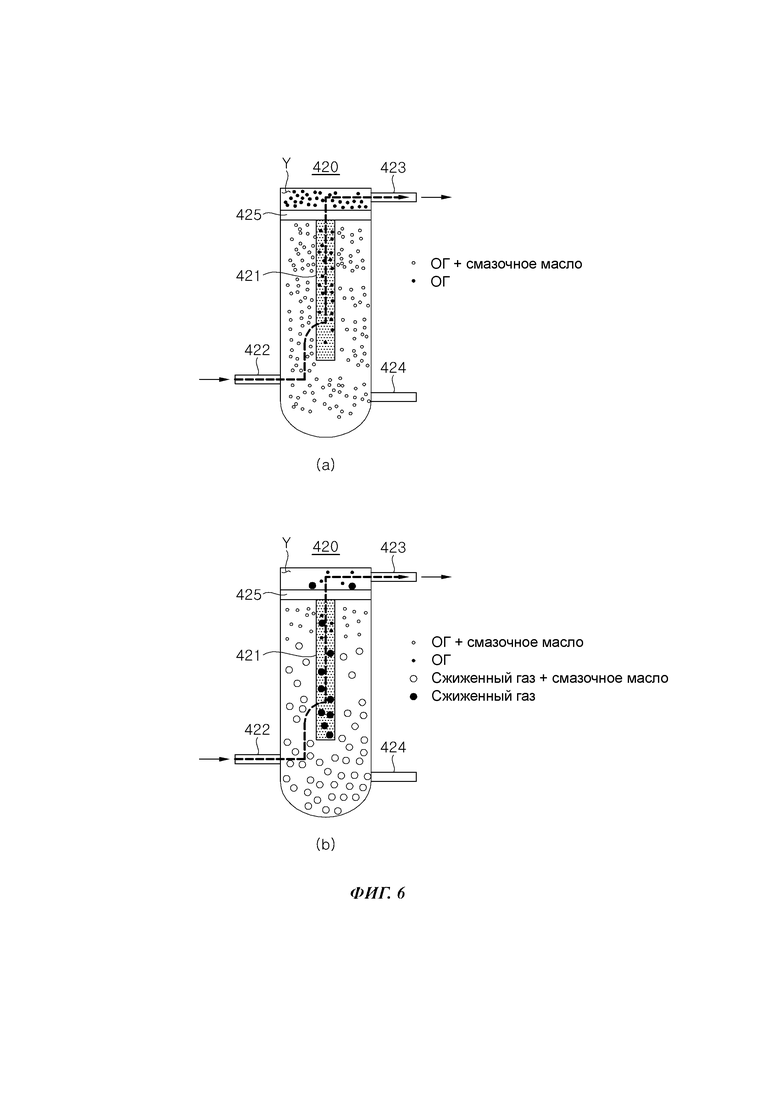

[64] На ФИГ. 6 приведен увеличенный вид второго масляного фильтра в соответствии с другим вариантом осуществления настоящего изобретения.

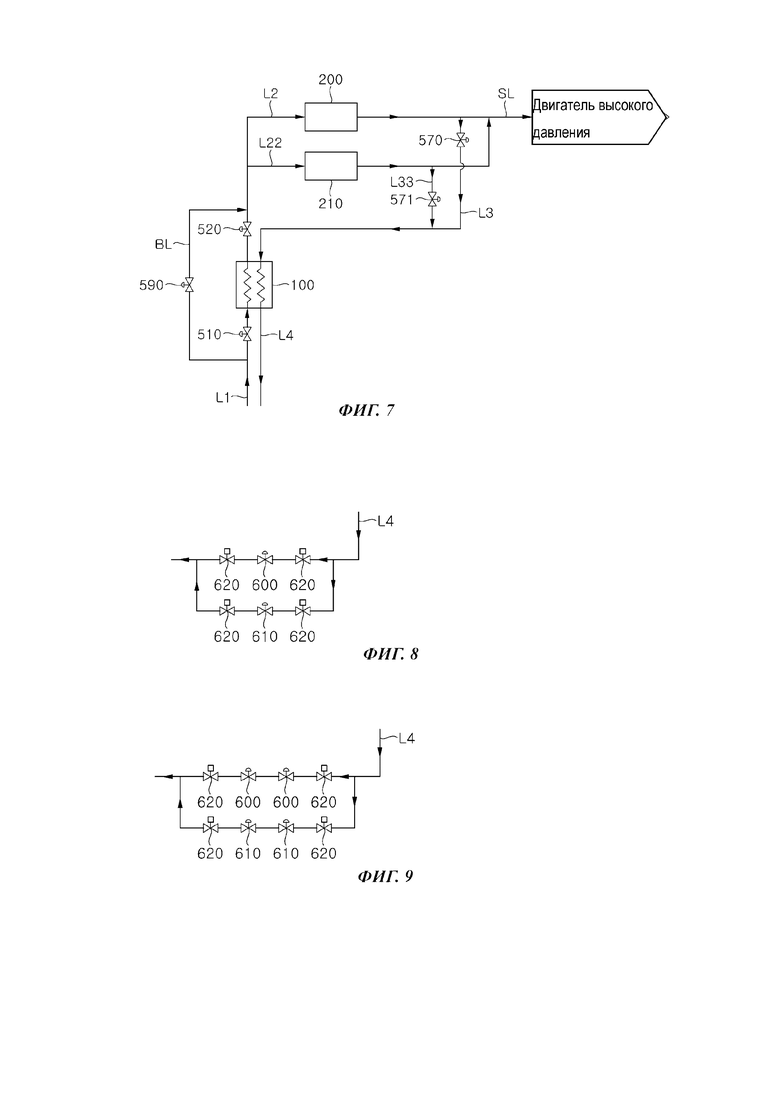

[65] На ФИГ. 7 приведена принципиальная схема системы повторного сжижения ОГ в соответствии с четвертым вариантом осуществления настоящего изобретения.

[66] На ФИГ. 8 приведен увеличенный вид редуктора давления в соответствии с одним вариантом осуществления настоящего изобретения.

[67] На ФИГ. 9 приведен увеличенный вид редуктора давления в соответствии с другим вариантом осуществления настоящего изобретения.

[68] На ФИГ. 10 приведен увеличенный вид теплообменника и газожидкостного сепаратора в соответствии с одним вариантом осуществления настоящего изобретения.

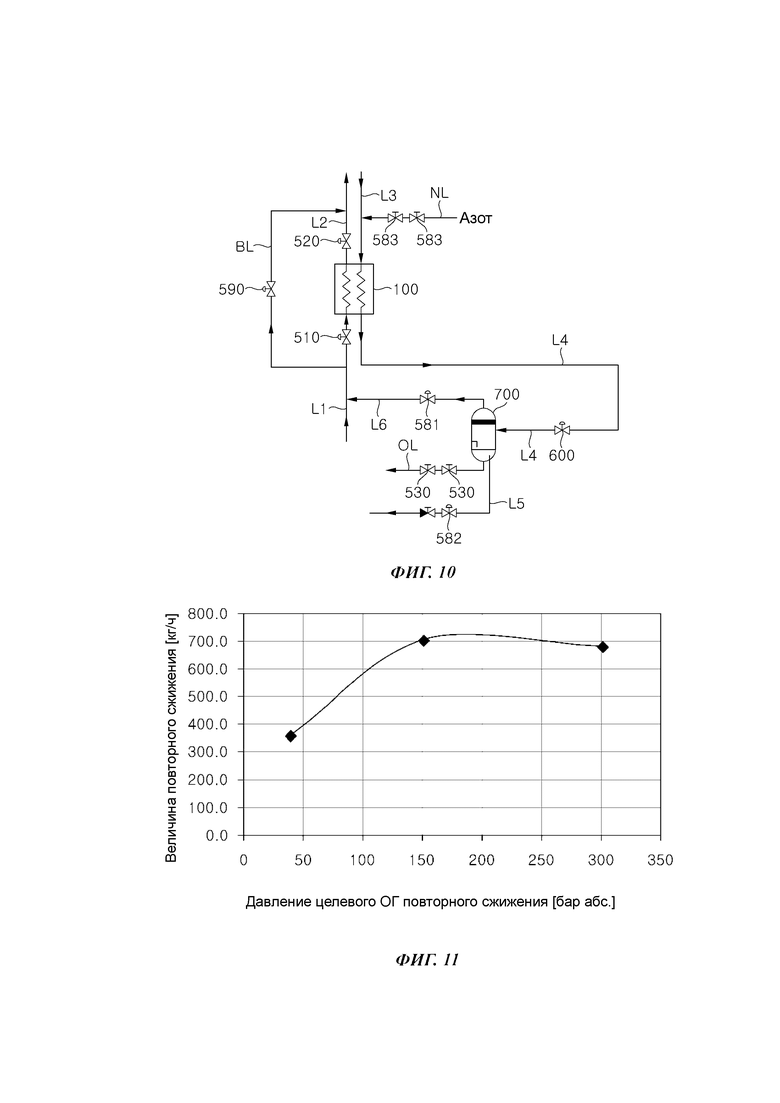

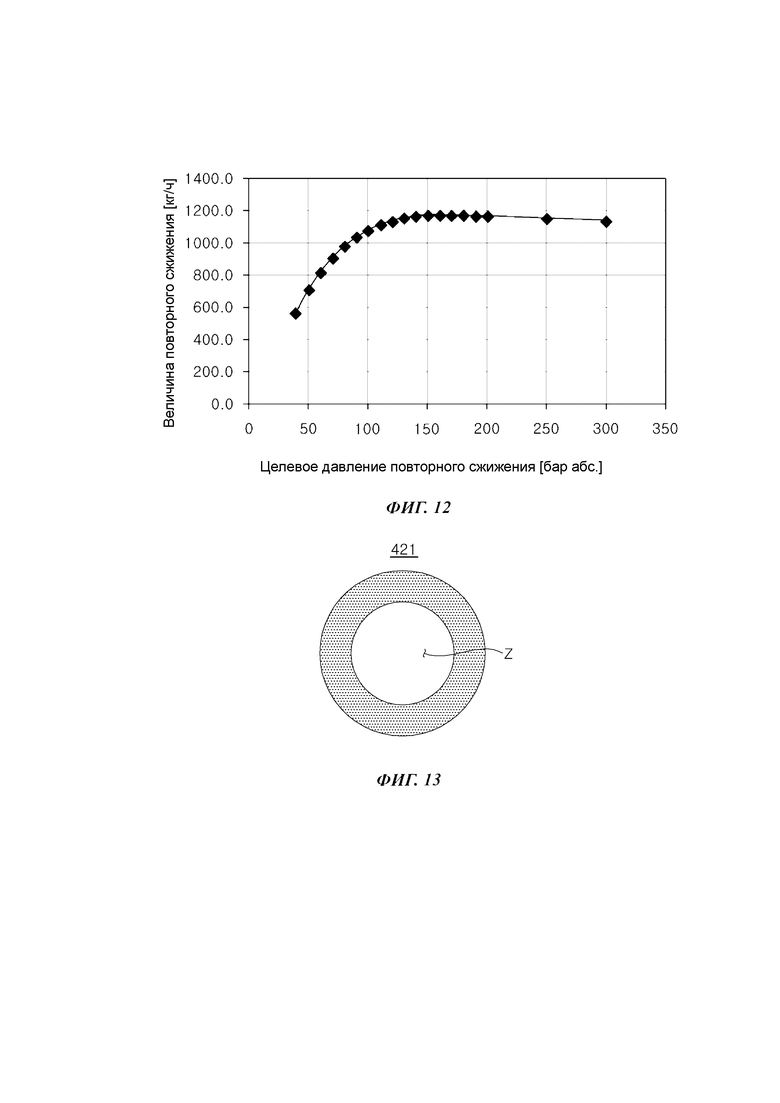

[69] На ФИГ. 11 и ФИГ. 12 приведены графики, изображающие объемы повторного сжижения в зависимости от давления ОГ в системе частичного повторного сжижения (СЧПС).

[70] На ФИГ. 13 приведен вид в плане фильтрующего элемента, показанного на ФИГ. 5 и ФИГ. 6.

Оптимальный режим

[71] Ниже будут подробно описаны варианты осуществления настоящего изобретения со ссылкой на прилагаемые чертежи. Системы повторного сжижения ОГ в соответствии с настоящим изобретением могут применяться на различных судах, таких как суда, оборудованные двигателями, использующими в качестве топлива природный газ, суда, содержащие накопительные емкости сжиженного газа, морские сооружения и т.п. Следует понимать, что приведенные далее варианты осуществления могут быть модифицированы различными способами и не ограничивают объем настоящего изобретения.

[72] Кроме того, текучая среда в каждой линии подачи текучей среды системы в соответствии с настоящим изобретением может иметь жидкую фазу, парожидкостную смешанную фазу, паровую фазу и сверхкритическую текучую фазу в зависимости от рабочих условий системы.

[73] На ФИГ. 1 приведена принципиальная схема системы повторного сжижения ОГ в соответствии с первым вариантом осуществления настоящего изобретения.

[74] Как показано на ФИГ. 1, система повторного сжижения ОГ в соответствии с данным вариантом осуществления содержит компрессор 200, теплообменник 100, редуктор давления 600, обводную линию BL и обводной клапан 590.

[75] Компрессор 200 сжимает ОГ, выпущенный из накопительной емкости T, и может содержать множество цилиндров 210, 220, 230, 240, 250 и множество охладителей 211, 221, 231, 241, 251. ОГ, сжимаемый компрессором 200, может иметь давление от около 150 бар до 350 бар.

[76] Некоторая часть ОГ, сжатого компрессором 200, может быть подана в главный двигатель судна по линии SL подачи топлива, а остальной ОГ, не подлежащий использованию главным двигателем, может быть подан в теплообменник 100 по третьей линии L3 подачи, чтобы подвергнуться процессу повторного сжижения. Главный двигатель может представлять собой двигатель ME-GI, который в качестве топлива использует природный газ высокого давления, имеющий давление около 300 бар.

[77] Некоторую часть ОГ, прошедшего через некоторые цилиндры 210, 220 из числа цилиндров компрессора 200, делят и подают в генератор. Генератор в соответствии с настоящим вариантом осуществления может представлять собой двигатель DF, который в качестве топлива использует природный газ низкого давления, имеющий давление около 6,5 бар.

[78] Теплообменник 100 охлаждает ОГ, сжимаемый компрессором 200 и подаваемый по третьей линии L3 подачи через теплообменник, использующий в качестве хладагента ОГ, выпускаемый из накопительной емкости T и подаваемый по первой линии L1 подачи. ОГ, используемый в качестве хладагента в теплообменнике 100, направляют в компрессор 200 по второй линии L2 подачи, а текучую среду, охлаждаемую теплообменником 100, подают в редуктор 600 давления по четвертой линии L4 подачи.

[79] Редуктор 600 давления снижает давление ОГ, сжатого компрессором 200 и затем охлажденного теплообменником 100. Часть или весь ОГ повторно сжижают путем сжатия компрессором 200, охлаждения теплообменником 100 и снижения давления редуктором 600 давления. Редуктор 600 давления может представлять собой расширительный клапан, такой как клапан Джоуля-Томсона, или может представлять собой нагнетательное устройство.

[80] Система повторного сжижения ОГ в соответствии с данным вариантом осуществления может также содержать газожидкостный сепаратор 700, расположенный позади редуктора 600 давления, для отделения ОГ, оставшегося в паровой фазе, от сжиженного природного газа, получаемого путем повторного сжижения ОГ посредством компрессора 200, теплообменника 100 и редуктора 600 давления.

[81] Сжиженный газ, отделенный газожидкостным сепаратором 700, подают в накопительную емкость T по пятой линии L5 подачи, а ОГ, отделенный газожидкостным сепаратором 700, может быть объединен с ОГ, выпускаемым из накопительной емкости T и подан в теплообменник 100.

[82] На шестой линии L6 подачи, по которой ОГ в паровой фазе выпускают из газожидкостного сепаратора 700, может быть расположен девятый клапан 582 для регулирования расхода и открытия/закрытия соответствующей линии подачи.

[83] Если теплообменник 100 недоступен, например, во время ремонта или неполадки теплообменника 100, выпускаемый из накопительной емкости T ОГ может быть пущен в обход теплообменника 100 по обводной линии BL. Обводная линия BL снабжена обводным клапаном 590, который открывает и закрывает обводную линию BL.

[84] На ФИГ. 2 приведена принципиальная схема системы повторного сжижения ОГ в соответствии со вторым вариантом осуществления настоящего изобретения.

[85] Как показано на ФИГ. 2, система повторного сжижения ОГ в соответствии с данным вариантом осуществления содержит теплообменник 100, первый клапан 510, второй клапан 520, первый датчик 810 температуры, второй датчик 820 температуры, компрессор 200, третий датчик 830 температуры, четвертый датчик 840 температуры, первый датчик 910 давления, второй датчик 920 давления, редуктор 600 давления, обводную линию BL и обводной клапан 590.

[86] Теплообменник 100 охлаждает ОГ, сжатый компрессором 200, посредством теплообмена с использованием в качестве хладагента ОГ, выпускаемого из накопительной емкости T. ОГ, выпускаемый из накопительной емкости T и используемый в качестве хладагента в теплообменнике 100, направляют в компрессор 200, а ОГ, сжимаемый компрессором 200, охлаждают с помощью теплообменника 100, используя в качестве хладагента ОГ, выпускаемый из накопительной емкости T.

[87] ОГ, выпускаемый из накопительной емкости T, подают в теплообменник по первой линии L1 подачи и используют в качестве хладагента, а ОГ, используемый в качестве хладагента в теплообменнике 100, направляют в компрессор 200 по второй линии L2 подачи. Часть ОГ, сжатого компрессором 200, подают в теплообменник 100 по третьей линии L3 подачи, чтобы охладить, а охлажденную теплообменником 100 текучую среду подают в редуктор 600 давления по четвертой линии L4 подачи.

[88] Первый клапан 510 расположен на первой линии L1 подачи для регулирования расхода и открытия/закрытия соответствующей линии подачи, а второй клапан 520 расположен на второй линии L2 подачи для регулирования расхода и открытия/закрытия соответствующей линии подачи.

[89] Первый датчик 810 температуры расположен перед теплообменником 100 на первой линии L1 подачи для измерения температуры ОГ, выпускаемого из накопительной емкости T и подаваемого в теплообменник 100. Предпочтительно первый датчик 810 температуры расположен прямо перед теплообменником 100 для измерения температуры ОГ непосредственно перед подачей в теплообменник 100.

[90] В настоящем документе термин «перед» означает на входе, а термин «позади» означает на выходе.

[91] Второй датчик 820 температуры расположен на выходе теплообменника 100 на второй линии L2 подачи для измерения температуры ОГ, используемого в качестве хладагента в теплообменнике 100, после выпуска из накопительной емкости T. Предпочтительно второй датчик 820 температуры расположен непосредственно позади теплообменника 100 для измерения температуры ОГ сразу после использования в качестве хладагента в теплообменнике 100.

[92] Компрессор 200 сжимает ОГ, используемый в качестве хладагента в теплообменнике 100, после выпуска из накопительной емкости T. Сжатый компрессором 200 ОГ может быть подан в двигатель высокого давления для использования в качестве топлива, а оставшийся после подачи в двигатель высокого давления ОГ может быть подан в теплообменник 100 для повторного сжижения.

[93] На линии SL подачи топлива, по которой ОГ, сжатый компрессором 200, подают в двигатель высокого давления, может быть расположен шестой клапан 560 для регулирования расхода и открытия/закрытия соответствующей линии подачи.

[94] Шестой клапан 560 действует в качестве предохранительного устройства для отключения подачи ОГ в двигатель высокого давления при прерывании работы двигателя высокого давления в газовом режиме. Газовый режим означает режим, в котором двигатель работает с использованием газа в качестве топлива. Когда ОГ, подлежащего использованию в качестве топлива, недостаточно, двигатель переключают на режим нефтяного топлива, чтобы обеспечить возможность использования нефтяного топлива в качестве топлива для двигателя.

[95] На линии подачи, по которой излишки ОГ сверх объема сжимаемого компрессором 200 ОГ, требуемого в качестве топлива для двигателя высокого давления, подают в теплообменник 100, может быть расположен седьмой клапан 570 для регулирования расхода и открытия/закрытия соответствующей линии.

[96] Когда ОГ, сжатый компрессором 200, подают в двигатель высокого давления, компрессор 200 может сжимать ОГ до давления, требуемого для двигателя высокого давления. Двигатель высокого давления может быть двигателем ME-GI, который использует ОГ высокого давления в качестве топлива.

[97] Двигатель ME-GI, как известно, использует в качестве топлива природный газ, имеющий давление от около 150 бар до около 400 бар, предпочтительно от около 150 бар до около 350 бар, более предпочтительно около 300 бар. Компрессор 200 может сжимать ОГ до давления от около 150 бар до около 350 бар для подачи сжатого ОГ в двигатель ME-GI.

[98] Вместо двигателя ME-GI в качестве главного двигателя может быть использован двигатель X-DF или двигатель DF, использующий в качестве топлива ОГ под давление от около 6 бар до около 20 бар. В этом случае, поскольку сжатый ОГ для подачи в главный двигатель, имеет низкое давление, сжатый ОГ, подлежащий подаче в главный двигатель ОГ, можно дополнительно сжать для повторного сжижения ОГ. Дополнительно сжатый ОГ для повторного сжижения может иметь давление от около 80 бар до 250 бар.

[99] На ФИГ. 11 и ФИГ. 12 приведены графики, изображающие объемы повторного сжижения в зависимости от давления ОГ в системе частичного повторного сжижения (СЧПС). Предназначенный для повторного сжижения ОГ означает ОГ, подлежащий повторному сжижению путем охлаждения, и отличается от ОГ, используемого в качестве хладагента.

[100] Как можно увидеть на ФИГ. 11 и ФИГ. 12, когда давление ОГ в диапазоне от 150 бар до 170 бар, объем повторного сжижения достигает максимального значения, а когда давление ОГ в диапазоне от 150 бар до 300 бар, объем повторного сжижения по существу остается неизменным. Соответственно, будучи двигателем высокого давления, двигатель ME-GI, использующий в качестве топлива ОГ под давлением от около 150 бар до около 350 бар (в основном 300 бар), может легко управлять системой повторного сжижения для подачи топлива в двигатель высокого давления, поддерживая при этом высокий объем повторного сжижения.

[101] Компрессор 200 может содержать множество цилиндров 210, 220, 230, 240, 250 и множество охладителей 211, 221, 231, 241, 251, расположенных на выходе множества цилиндров 210, 220, 230, 240, 250, соответственно. Охладители 211, 221, 231, 241, 251 охлаждают ОГ, сжатый цилиндрами 210, 220, 230, 240, 250 и имеющий высокие давление и температуру.

[102] В конструкции, где компрессор 200 содержит множество цилиндров 210, 220, 230, 240, 250, направляемый в компрессор 200 ОГ сжимают в несколько ступеней с помощью множества цилиндров 210, 220, 230, 240, 250. Каждый из цилиндров 210, 220, 230, 240, 250 может действовать в качестве терминала сжатия каждого компрессора 200.

[103] Компрессор 200 может содержать первую линию Rc1 рециркуляции, по которой часть или весь ОГ, прошедший через первый цилиндр 210 и первый охладитель 211, подают на первый конец первого цилиндра 210; вторую линию Rc2 рециркуляции, по которой часть или весь ОГ, прошедший через второй цилиндр 220 и второй охладитель 221, подают на передний конец второго цилиндра 220; третью линию Rc3 рециркуляции, по которой часть или весь ОГ, прошедший через третий цилиндр 230 и третий охладитель 231, подают на передний конец третьего цилиндра 230; и четвертую линию Rc4 рециркуляции, по которой часть или весь ОГ, прошедший через четвертый цилиндр 240, четвертый охладитель 241, пятый цилиндр 250 и пятый охладитель 251, подают на передний конец четвертого цилиндра 240.

[104] Кроме того, на первой линии Rc1 рециркуляции может быть расположен первый клапан 541 рециркуляции для регулирования расхода и открытия/закрытия соответствующей линии подачи, на второй линии Rc2 рециркуляции может быть расположен второй клапан 542 рециркуляции для регулирования расхода и открытия/закрытия соответствующей линии подачи, на третьей линии Rc3 рециркуляции может быть расположен третий клапан 543 рециркуляции для регулирования расхода и открытия/закрытия соответствующей линии подачи, и на четвертой линии Rc4 рециркуляции может быть расположен четвертый клапан 544 рециркуляции для регулирования расхода и открытия/закрытия соответствующей линии подачи.

[105] Линии Rc1, Rc2, Rc3, Rc4 рециркуляции защищают компрессор 200 за счет рециркуляции части или всего ОГ, когда давление в накопительной емкости T низкое, чтобы удовлетворять условие по давлению на впуске, необходимое для компрессора 200. Когда линии Rc1, Rc2, Rc3, Rc4 рециркуляции не используют, клапаны рециркуляции 541, 542, 543, 544 закрывают, а когда условие по давлению на впуске, необходимое для компрессора 200, не удовлетворяется и необходимо использовать линии Rc1, Rc2, Rc3, Rc4 рециркуляции, клапаны 541, 542, 543, 544 открывают.

[106] Хотя на ФИГ. 2 показана конструкция, где в теплообменник 100 подают ОГ, прошедший через все из множества цилиндров 210, 220, 230, 240, 250 компрессора 200, прошедший через некоторые из цилиндров 210, 220, 230, 240, 250 ОГ может быть разделен в компрессоре 200 для подачи в теплообменник 100.

[107] Кроме того, ОГ, прошедший через некоторые из цилиндров 210, 220, 230, 240, 250, может быть разделен в компрессоре 200 для подачи в двигатель низкого давления для использования в качестве топлива, а излишки могут быть поданы в газосжигающую установку (ГСУ) для сжигания.

[108] Двигатель низкого давления может быть двигателем DF (например, DFDE), использующим в качестве топлива ОГ сжатый до давления от около 6 бар до 10 бар.

[109] Некоторые из цилиндров 210, 220, 230, 240, 250, входящих в компрессор 200, могут работать с безмасляной смазкой, а другие - с масляной смазкой. В частности, когда ОГ сжимают до 80 бар или более, предпочтительно 100 бар или более, чтобы использовать ОГ, сжатый компрессором 200, в качестве топлива для двигателя высокого давления или для эффективности повторного сжижения, компрессор 200 содержит цилиндр маслосмазываемого типа для сжатия ОГ до высокого давления.

[110] В данной области техники для сжатия ОГ до 100 бар и выше в компрессор 200 возвратно-поступательного типа, например, в его уплотнительную часть поршня, подают смазочное масло для смазки и охлаждения.

[111] Так как в цилиндр маслосмазываемого типа подают смазочное масло, некоторая часть смазочного масла смешивается с ОГ, проходящим через цилиндр маслосмазываемого типа известного уровня техники. Авторы настоящего изобретения обнаружили, что в теплообменнике 100 смазочное масло, смешанное со сжатым ОГ, конденсируется или отвердевает раньше ОГ, засоряя канал текучей среды теплообменника 100.

[112] Система повторного сжижения ОГ в соответствии с данным вариантом осуществления может дополнительно содержать маслоотделитель 300 и первый масляный фильтр 410, расположенные между компрессором 200 и теплообменником 100, для отделения масла от ОГ.

[113] Маслоотделитель 300, как правило, отделяет смазочное масло в жидкой фазе, а первый масляный фильтр 410 отделяет смазочное масло в паровой фазе или в фазе тумана. Так как маслоотделитель 300 отделяет смазочное масло, имеющее больший размер частиц, чем смазочное масло, отделяемое первым масляным фильтром 410, маслоотделитель 300 располагают на входе первого масляного фильтра 410 так, чтобы ОГ, сжатый компрессором 200, мог быть подан в теплообменник 100 после последовательного прохождения через маслоотделитель 300 и первый масляный фильтр 410.

[114] Хотя на ФИГ. 2 показана конструкция, в которой система повторного сжижения ОГ содержит масляный сепаратор 300 и первый масляный фильтр 410, система повторного сжижения ОГ в соответствии с данным вариантом осуществления может содержать один из маслоотделителя 300 и первого масляного фильтра 410. Предпочтительно используют и маслоотделитель 300, и первый масляный фильтр 410.

[115] Кроме того, хотя на ФИГ. 2 показана конструкция, в которой первый масляный фильтр 410 предусмотрен на второй линии L2 подачи на выходе компрессора 200, первый масляный фильтр 410 может быть также предусмотрен на третьей L3 линии подачи на входе теплообменника 100 и может быть предусмотрен в количестве нескольких штук для расположения параллельно.

[116] В конструкции, где система повторного сжижения ОГ содержит один из маслоотделителя 300 и первого масляного фильтра 410, а компрессор 200 включает в себя цилиндр со смазкой безмасляного типа и цилиндр маслосмазываемого типа, ОГ, прошедший через цилиндр масляного типа, может быть подан в маслоотделитель 300 и/или первый масляный фильтр 410, а ОГ, прошедший только через цилиндр со смазкой безмасляного типа, может быть подан непосредственно в теплообменник 100 без прохождения через маслоотделитель 300 или первый масляный фильтр 410.

[117] В качестве примера, компрессор 200 в соответствии с данным вариантом осуществления содержит пять цилиндров 210, 220, 230, 240, 250, из которых передние три цилиндра 210, 220, 230 могут быть цилиндрами со смазкой безмасляного типа, а задние два цилиндра 240, 250 могут быть цилиндрами маслосмазываемого типа. В таком случае в системе повторного сжижения ОГ в соответствии с данным вариантом осуществления ОГ может быть непосредственно подан в теплообменник 100 без прохождения через маслоотделитель 300 или первый масляный фильтр 410 до разделения ОГ на три ступени или меньше и может быть подан в теплообменник 100 после прохождения через маслоотделитель 300 и/или первый масляный фильтр 410 при разделении ОГ на четыре ступени или больше.

[118] Первый масляный фильтр 410 может быть масляным коалесцирующим масляным фильтром.

[119] На линии SL подачи топлива между компрессором 200 и двигателем высокого давления может быть расположен невозвратный клапан 550. Невозвратный клапан 550 служит для предотвращения возврата ОГ в компрессор и повреждения его в случае остановки двигателя высокого давления.

[120] В конструкции, где система повторного сжижения ОГ содержит маслоотделитель 300 и/или первый масляный фильтр 410, невозвратный клапан 550 может быть расположен на выходе маслоотделителя 300 и/или первого фильтра 410 для предотвращения протекания ОГ обратно в маслоотделитель 300 и/или первый масляный фильтр 410.

[121] Кроме того, так как ОГ может протекать обратно в компрессор 200 и повреждать компрессор 200 в случае внезапного закрытия расширительного клапана 600, невозвратный клапан 550 может быть расположен на входе точки ответвления третьей линии L3 подачи от линии SL подачи топлива.

[122] На входе теплообменника 100 на третьей линии L3 подачи расположен третий датчик 830 температуры для измерения температуры ОГ, сжатого компрессором 200 и затем подаваемого в теплообменник 100. Предпочтительно третий датчик 830 температуры расположен непосредственно позади теплообменника 100 для измерения температуры ОГ сразу после использования в качестве хладагента в теплообменнике 100.

[123] На выходе теплообменника 100 на четвертой линии L4 подачи расположен четвертый датчик 840 температуры для измерения температуры ОГ, сжатого компрессором 200 и затем охлажденного теплообменником 100. Предпочтительно четвертый датчик 840 температуры расположен непосредственно позади теплообменника 100 для измерения температуры ОГ сразу после охлаждения теплообменником 100.

[124] На входе теплообменника 100 на третьей линии L3 подачи расположен первый датчик 910 давления для измерения давления ОГ, сжатого компрессором 200 и подаваемого в теплообменник 100. Предпочтительно первый датчик 910 давления расположен прямо перед теплообменником 100 для измерения давления ОГ непосредственно перед подачей в теплообменник 100.

[125] На выходе теплообменника 100 на четвертой линии L4 подачи расположен второй датчик 920 давления для измерения давления ОГ, сжатого компрессором 200 и затем охлажденного теплообменником 100. Предпочтительно второй датчик 920 давления расположен непосредственно позади теплообменника 100 для измерения давления ОГ сразу после охлаждения теплообменником 100.

[126] Хотя желательно, чтобы в системе повторного сжижения были предусмотрены все из первого по четвертый датчиков температуры 810-840, первого датчика 910 давления и второго датчика 920 давления, как показано на ФИГ. 2, следует понимать, что настоящее изобретение не ограничивается ими. В альтернативном варианте осуществления система повторного сжижения может быть обеспечена только первым датчиком 810 температуры и четвертым датчиком 840 температуры («первая пара»), только вторым датчиком 820 температуры и третьим датчиком 830 температуры («вторая пара»), только первым датчиком 910 давления и вторым датчиком 920 давления («третья пара») или двумя парами из первой по третью пар.

[127] На выходе теплообменника 100 расположен редуктор 600 давления для снижения давления ОГ, сжатого компрессором 200 и затем охлажденного теплообменником 100. Часть или весь ОГ повторно сжижают путем сжатия компрессором 200, охлаждения теплообменником 100 и снижения давления редуктором 600 давления. Редуктор 600 давления может представлять собой расширительный клапан, такой как клапан Джоуля-Томсона, или может представлять собой нагнетательное устройство.

[128] Система повторного сжижения ОГ в соответствии с данным вариантом осуществления может также содержать газожидкостный сепаратор 700, расположенный на выходе редуктора 600 давления, для отделения ОГ, оставшегося в паровой фазе, от сжиженного природного газа, получаемого путем повторного сжижения ОГ посредством компрессора 200 теплообменника 100 и редуктора 600 давления.

[129] Сжиженный газ, отделенный газожидкостным сепаратором 700, подают в накопительную емкость T по пятой линии L5 подачи, а ОГ, отделенный газожидкостным сепаратором 700, может быть объединен с ОГ, выпускаемым из накопительной емкости T по шестой линии L6 подачи, и подан в теплообменник 100.

[130] Хотя на ФИГ. 2 показана конструкция, где ОГ, отделенный газожидкостным сепаратором 700 объединяют с ОГ, выпускаемым из накопительной емкости T, и затем подают в теплообменник 100, следует понимать, что настоящее изобретение этим не ограничивается. В качестве примера, теплообменник 100 может состоять из трех каналов текучей среды, и ОГ, отделенный газожидкостным сепаратором 700, может быть подан в теплообменник 100 по отельному каналу текучей среды, чтобы быть использованным там в качестве хладагента.

[131] В альтернативном варианте осуществления газожидкостный сепаратор 700 может отсутствовать, а система повторного сжижения ОГ может быть выполнена с возможностью подачи текучей среды, полностью или частично сжиженной посредством снижения давления с помощью редуктора 600 давления, непосредственно в накопительную емкость T.

[132] На пятой линии L5 подачи может быть расположен восьмой клапан 581 для регулирования расхода и открытия/закрытия соответствующей линии подачи. С помощью восьмого клапана 581 регулируют уровень сжиженного газа в газожидкостном сепараторе 700.

[133] На шестой линии L6 подачи может быть расположен девятый клапан 592 для регулирования расхода и открытия/закрытия соответствующей линии подачи. С помощью девятого клапана 592 можно регулировать внутреннее давление газожидкостного сепаратора 700.

[134] На ФИГ. 4 приведен увеличенный вид газожидкостного сепаратора в соответствии с одним вариантом осуществления настоящего изобретения. Как показано на ФИГ. 4, газожидкостный сепаратор 700 может быть обеспечен датчиком 940 уровня текучей среды, который измеряет уровень природного газа в газожидкостном сепараторе 700.

[135] Система повторного сжижения ОГ в соответствии с данным вариантом осуществления может содержать второй масляный фильтр 420, расположенный между редуктором 600 давления и газожидкостным сепаратором 700, для фильтрации смазочного масла, смешанного с текучей жидкостью, подвергнутой снижению давления с помощью редуктора 600 давления.

[136] Как показано на ФИГ. 2 и ФИГ. 4, второй масляный фильтр 420 может быть расположен на четвертой линии L4 подачи между редуктором 600 давления и газожидкостным сепаратором 700 (позиция A на ФИГ. 4), на пятой линии L5 подачи, по которой выпускают повторно сжиженный газ из газожидкостного сепаратора 700 (позиция B на ФИГ. 4), или на шестой линии L6 подачи, по которой выпускают газообразный ОГ из газожидкостного сепаратора 700 (Позиция C на ФИГ. 4). На ФИГ. 2 показана конструкция, где второй масляный фильтр 420 находится в положении A, указанном на ФИГ. 4.

[137] ОГ, отделенный газожидкостным сепаратором 700, может быть объединен с ОГ, выпускаемым из накопительной емкости T, и подан в канал холодной текучей среды теплообменника 100. В данном случае, поскольку смазочное масло собирают в газожидкостном сепараторе 700, существует возможность смешивания, пусть и не в большом количестве, смазочного масла с газообразным ОГ, отделенным газожидкостным сепаратором 700.

[138] Авторы настоящего изобретения обнаружили, что когда газообразный ОГ, отделенный газожидкостным сепаратором 700, смешивается со смазочным маслом и направляется в канал холодной текучей среды теплообменника 100, могут возникнуть еще более трудные условия, чем при подаче сжатого компрессором 200 смазочного масла, смешанного с газообразным ОГ, в канал горячей текучей среды теплообменника 100.

[139] Так как текучую среду, подлежащую использованию в качестве хладагента в теплообменнике 100, направляют в канал холодной текучей среды теплообменника 100, криогенный ОГ подают в течение всей работы системы повторного сжижения, а текучую среду, имеющую достаточно высокую температуру для расплавления конденсированного или отвержденного масла, туда не подают. Поэтому удалять конденсированное или отвержденное масло, накопленное в канале низкотемпературной текучей среды теплообменника 100, очень трудно.

[140] Чтобы как можно сильнее уменьшить возможность подачи смеси смазочного масла и газообразного ОГ, отделенного газожидкостным сепаратором 700, в канал холодной текучей среды теплообменника 100, второй масляный фильтр 420 может быть расположен в положении A или C, указанном на ФИГ. 4.

[141] Преимущество конструкции, где второй масляный фильтр 420 расположен в положении C, указанном на ФИГ. 4, заключается в том, что система повторного сжижения имеет высокую эффективность фильтрации и не требует частой замены второго масляного фильтра 420, поскольку большая часть расплавленного или имеющего пониженную вязкость смазочного масла собирается в жидкой фазе в газожидкостном сепараторе 700, а количество газообразного смазочного масла, выпускаемого по шестой линии L6 подачи, небольшое.

[142] В конструкции, где второй масляный фильтр 420 расположен в положении B, указанном на ФИГ. 4, можно предотвратить загрязнение сжиженного газа, хранящегося в накопительной емкости T, поскольку может быть предотвращено попадание смазочного масла в накопительную емкость T.

[143] Так как первый масляный фильтр 410 расположен на выходе компрессора 200, а сжатый компрессором 200 ОГ имеет температуру от около 40°C до около 45°C, необходимости в использовании криогенного масляного фильтра нет. Однако, поскольку текучая среда, давление которой понижено редуктором давления 600, имеет температуру от около -160°C до около -150°C, чтобы обеспечивать повторное сжижение по меньшей мере части ОГ, и поскольку сжиженный газ и ОГ, отделенные газожидкостным сепаратором 700, имеют температуру от около -160°C до около -150°C, второй масляный фильтр 420 должен быть предназначен для криогенных температур независимо от положения второго масляного фильтра 420 в любом из положений A, B, C и D, указанных на ФИГ. 4.

[144] Кроме того, так как большая часть смазочного масла, смешанного с ОГ, сжатым компрессором 200 и имеющим температуру от около 40°C до 45°C, имеет жидкую фазу или фазу тумана, маслоотделитель 300 выполнен таким образом, чтобы обеспечивать возможность отделения смазочного масла жидкой фазы, а первый масляный фильтр 410 выполнен таким образом, чтобы обеспечивать возможность отделения смазочного масла фазы тумана (которая может включать в себя некоторое количество смазочного масла в паровой фазе).

[145] С другой стороны, так как текучая среда, которая представляет собой криогенную текучую среду и имеет давление, пониженное редуктором 600 давления, приводит к тому, что отделенный газожидкостным сепаратором 700 ОГ и отделенное газожидкостным сепаратором 700 и смешанное со сжиженным газом смазочное масло находится в твердой фазе (или в отвержденном состоянии) ниже точки текучести, второй масляный фильтр 420 выполнен таким образом, чтобы обеспечивать возможность отделения смазочного масла в твердой фазе (или в отвержденном состоянии).

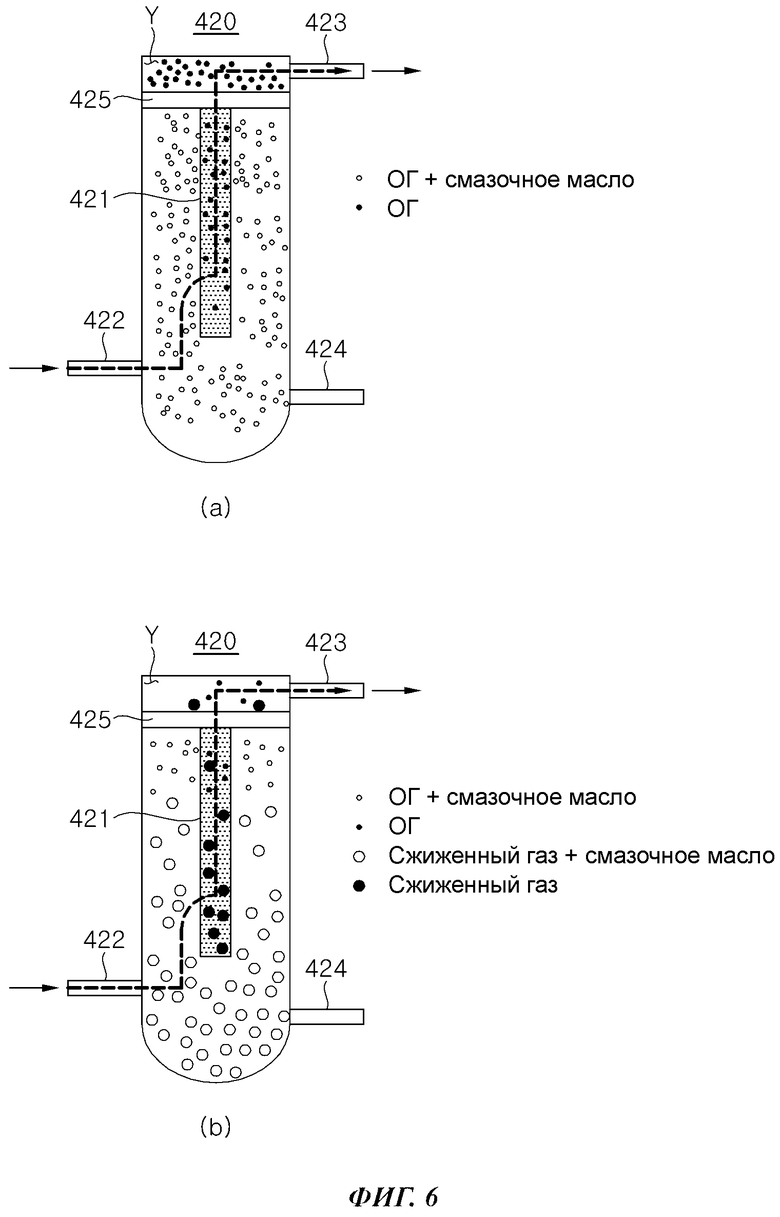

[146] На ФИГ. 5 приведен увеличенный вид второго масляного фильтра в соответствии с одним вариантом осуществления настоящего изобретения, а на ФИГ. 6 приведен увеличенный вид второго масляного фильтра в соответствии с другим вариантом осуществления настоящего изобретения.

[147] Как показано на ФИГ. 5 и ФИГ. 6, второй масляный фильтр 420 может иметь конструкцию, показанную на ФИГ. 5 (далее именуемую конструкцией «нижневыпускного типа»), или конструкцию, показанную на ФИГ. 6 (далее именуемую конструкцией «верхневыпускного типа»). На ФИГ. 5 и ФИГ. 6 направление потока текучей среды указано пунктирной линией.

[148] Как показано на ФИГ. 5 и ФИГ. 6, второй масляный фильтр 420 содержит крепежную пластину 425 и фильтрующий элемент 421 и соединен с впускной трубой 422, выпускной трубой 423 и масловыпускной трубой 424.

[149] Для отделения смазочного масла от текучей среды, протекающей через впускную трубу 422, на крепежной пластине 425 предусмотрен фильтрующий элемент 421.

[150] На ФИГ. 13 приведен вид в плане фильтрующего элемента 421, показанного на ФИГ. 5 и ФИГ. 6. Как показано на ФИГ. 13, фильтрующий элемент 421 может иметь полую (пространство Z на ФИГ. 13) цилиндрическую форму, в которой несколько слоев с разным размером ячеек уложены стопкой друг на друга. Смазочное масло отфильтровывается из текучей среды, когда текучая среда, протекающая во второй масляный фильтр 420 через впускную трубу 422, проходит через несколько слоев фильтрующего элемента 421. Фильтрующий элемент 421 может отделять смазочное масло методом физической адсорбции.

[151] Текучую среда (ОГ, сжиженный газ или текучая среда из парожидкостной смеси), отфильтрованную фильтрующим элементом 421, выпускают через выпускную трубу 423, а смазочное масло, отфильтрованное фильтрующим элементом 421, выпускают через масловыпускное отверстие 424.

[152] Компоненты второго масляного фильтра 420 сформированы из материалов, способных выдерживать криогенные условия, чтобы отделять смазочное масло от текучей среды, имеющей сверхнизкую температуру. Фильтрующий элемент 421 может быть сформирован из материала, способного выдерживать криогенные условия, в частности, из нержавеющей стали.

[153] Как показано на ФИГ. 5, в масляном фильтре нижневыпускного типа текучая среда, подаваемая через впускную трубу 422, соединенную с верхней частью масляного фильтра, проходит через фильтрующий элемент 421 и пространство (X на ФИГ. 5), образуемое под крепежной пластиной 425, и затем выпускается через выпускную трубу 423, соединенную с нижней частью масляного фильтра.

[154] В масляном фильтре нижневыпускного фильтра крепежная пластика 425 соединена с нижней частью масляного фильтра, фильтрующий элемент 421 расположен на верхней поверхности крепежной пластины 425, а выпускная труба 423 соединена с боковой стороной масляного фильтра, противоположной фильтрующему элементу 421 относительно крепежной пластине 425.

[155] Кроме того, в масляном фильтре нижневыпускного типа впускная труба 422, предпочтительно соединенная с масляным фильтром выше верхнего конца фильтрующего элемента 421, чтобы текучая среда могла протекать в масляный фильтр через впускную трубу 422 и фильтроваться даже верхней частью фильтрующего элемента 421 (т. е., чтобы использовать как можно большую часть фильтрующего элемента).

[156] Желательно, чтобы впускная труба 422 и выпускная труба 423 были расположены на противоположных сторонах (на левой и правой сторонах относительно фильтрующего элемента 421, изображенного на ФИГ. 5) с точки зрения потока текучей жидкости, и поскольку смазочное масло, отфильтрованное фильтрующим элементов 421, собирается на нижней стороне масляного фильтра, желательно, чтобы масловыпускная труба 424 была соединена с нижней частью фильтрующего элемента 421.

[157] В масляном фильтре нижневыпускного типа масловыпускная труба 424 может быть соединена с масляным фильтром так, чтобы находиться непосредственно над крепежной пластиной 425.

[158] Как показано на ФИГ. 5 (a), когда в масляный фильтр нижневыпускного типа подают текучую среду, в основном состоящую из жидкого компонента (например, 90% об. жидкости и 10% об. газа), за счет высокой плотности жидкого компонента образуется направленный вниз поток текучей среды, и тем самым сохраняются хорошие фильтрующие воздействия.

[159] С другой стороны, как показано на ФИГ. 5(b), когда в масляный фильтр нижневыпускного типа подают текучую среду, состоящую из газообразного компонента (например, 10% об. жидкости и 90% об. газа), газообразный компонент, имеющий малую плотность, остается в верхней части, и тем самым ухудшаются поток текучей среды и фильтрующие воздействия.

[160] Как показано на ФИГ. 6, в масляном фильтре верхневыпускного типа текучая среда, подаваемая через впускную трубу 422, соединенную с нижней частью масляного фильтра, проходит через фильтрующий элемент 421 и пространство (Y на ФИГ. 6), образуемое над крепежной пластиной 425, и затем выпускается через выпускную трубу 423, соединенную с верхней частью масляного фильтра.

[161] В масляном фильтре верхневыпускного фильтра крепежная пластика 425 соединена с верхней частью масляного фильтра, фильтрующий элемент 421 расположен на нижней поверхности крепежной пластины 425, а выпускная труба 423 соединена с боковой стороной масляного фильтра, противоположной фильтрующему элементу 421 относительно крепежной пластине 425.

[162] Кроме того, в масляном фильтре верхневыпускного типа впускная труба 422, предпочтительно соединена с масляным фильтром ниже нижнего конца фильтрующего элемента 421, чтобы текучая среда могла протекать в масляный фильтр через впускную трубу 422 и фильтроваться даже нижней частью фильтрующего элемента 421 (т.е. чтобы использовать как можно большую часть фильтрующего элемента).

[163] Желательно, чтобы впускная труба 422 и выпускная труба 423 были расположены на противоположных сторонах (на левой и правой сторонах относительно фильтрующего элемента 421, изображенного на ФИГ. 6) с точки зрения потока текучей жидкости, и поскольку смазочное масло, отфильтрованное фильтрующим элементов 421, собирается на нижней стороне масляного фильтра, желательно, чтобы масловыпускная труба 424 была соединена с нижней частью фильтрующего элемента 421.

[164] Как показано на ФИГ. 6, в масляном фильтре верхневыпускного типа текучая среда, подаваемая в масляный фильтр через впускную трубу 422, соединенную с нижней частью масляного фильтра, проходит через фильтрующий элемент 421 и выпускается через выпускную трубу 423, соединенную с верхней частью масляного фильтра. Смазочное масло, отфильтрованное фильтрующим элементом 421, выпускают через отдельную трубу 424.

[165] Как показано на ФИГ. 6 (a), когда в масляный фильтр верхневыпускного типа подают текучую среду, в основном состоящую из газообразного компонента (например, 10% об. жидкости и 90% об. газа), за счет низкой плотности газообразного компонента образуется направленный вверх поток текучей среды, тем самым обеспечивая подходящий поток вверх с сохранением при этом хороших фильтрующих воздействий.

[166] С другой стороны, как показано на ФИГ. 6(b), когда в масляный фильтр верхневыпускного типа подают текучую среду, состоящую из жидкого компонента (например, 90% об. жидкости и 10% об. газа), жидкий компонент, имеющий высокую плотность, остается в нижней части, и тем самым ухудшает поток текучей среды и фильтрующие воздействия.

[167] Соответственно, в конструкции, где второй масляный фильтр 420 расположен в положении B, указанном на ФИГ. 4, в качестве второго масляного фильтра 420 желательно использовать масляный фильтр нижневыпускного типа, как показано на ФИГ. 5, а когда второй масляный фильтр 420 расположен в положении C, указанном на ФИГ. 4, в качестве второго масляного фильтра 420 желательно использовать масляный фильтр верхневыпускного типа, как показано на ФИГ. 6.

[168] В конструкции, где второй масляный фильтр 420 расположен в положении A, указанном на ФИГ. 4, текучая среда с давлением, пониженным редуктором 600 давления, представляет собой парожидкостную смесь (теоретически возможно 100%-е повторное сжижение), в которой объемная доля газообразного компонента выше объемной доли жидкого компонента. Поэтому в качестве второго масляного фильтра 420 желательно использовать масляный фильтр верхневыпускного типа, как показано на ФИГ. 6.

[169] В соответствии с вариантами осуществления обводная линия BL ответвляется от первой линии L1 подачи на входе в теплообменник 100 для обхода теплообменника 100 и соединяется со второй линией L2 подачи на выходе теплообменника 100.

[170] Как правило, обводная линия, обходящая теплообменник, расположена внутри теплообменника, чтобы быть единым целым с теплообменником. В конструкции, где обводная линия расположена внутри теплообменника, текучая среда не может быть подана в теплообменник и обводную линию, когда клапаны, расположенные на входе и/или выходе теплообменника, закрыты.

[171] В вариантах осуществления настоящего изобретения обводная линия BL расположена снаружи теплообменника 100, чтобы быть отдельной от теплообменника 100, и ответвляется от первой линии L1 подачи на входе первого клапана 510 и соединяется со второй линией L2 подачи на выходе клапана 520 так, что ОГ может быть направлен в обводную линию BL даже тогда, когда первый клапан 510 на входе теплообменника 100 и/или второй клапан 520 на выходе теплообменника 100 закрыты.

[172] Обводной клапан 590 расположен на обводной линии BL и открывается, когда необходимо использовать обводную линию BL.

[173] По сути дела, когда теплообменник 100 невозможно использовать, например, в случае отказа или ремонта теплообменника 100, будет использоваться обводная линия BL. Например, если теплообменник 100 невозможно использовать, когда система повторного сжижения ОГ в соответствии с данным вариантом осуществления направляет часть или весь ОГ, сжатый компрессором 200, в двигатель высокого давления, выпускаемый из накопительной емкости T ОГ направляют непосредственно в компрессор 200 по обводной линии BL, обходящей теплообменник 100, вместо повторного сжижения излишков ОГ, не используемых двигателем высокого давления, а сжатый компрессором 200 ОГ подают в двигатель высокого давления, одновременно направляя излишки ОГ в ГСУ для сжигания излишков ОГ.

[174] При использовании обводной линии BL для выполнения ремонта теплообменника 100, например, когда канал текучей среды теплообменника 100 засорен конденсированным или отвержденным смазочным маслом, конденсированное или отвержденное смазочное масло может быть удалено посредством обводной линии BL.

[175] Кроме того, если нет необходимости в повторном сжижении ввиду небольшого излишка ОГ, как в балластном состоянии судна, весь ОГ, выпускаемый из накопительной емкости T, может быть направлен по обводной линии BL, чтобы весь ОГ мог быть непосредственно направлен в компрессор 200 в обход теплообменника 100. Сжимаемый компрессором 200 ОГ используют в качестве топлива для двигателя высокого давления. Управлять обводным клапаном 590 можно так, чтобы он автоматически открывался, если определено, что необходимости в повторном сжижении ОГ нет ввиду небольших излишков ОГ.

[176] Авторы настоящего изобретения обнаружили, что при подаче ОГ в двигатель через теплообменник, имеющий узкий канал текучей среды в соответствии с вариантами осуществления, ОГ страдает от сильного падения давления из-за теплообменника. Если необходимости в повторном сжижении ОГ нет, топливо можно бесперебойно подавать в двигатель путем сжатия ОГ, минуя при этом теплообменник, как описано выше.

[177] Кроме того, обводная линия BL может быть также использована для повторного сжижения ОГ ввиду увеличения количества несжиженного ОГ.

[178] Когда существует потребность в повторном сжижении ОГ ввиду увеличения количества ОГ (т.е. при запуске или повторном запуске ОГ), весь ОГ, выпускаемый из накопительной емкости T, может быть направлен в обводную линию BL, чтобы весь ОГ мог быть непосредственно направлен в компрессор 200, обходя при этом теплообменник 100, а сжатый компрессором 200 ОГ мог быть направлен в канал горячей текучей среды теплообменника 100. Некоторая часть ОГ, сжатого компрессором 200, может быть подана в двигатель высокого давления.

[179] Преимущество состоит в том, что когда температура канала горячей текучей среды теплообменника 100 возрастает из-за вышеупомянутого процесса при запуске или перезапуске повторного сжижения ОГ, повторное сжижение ОГ может быть запущено после удаления любого конденсированного или отвержденного смазочного масла, других остатков или примесей, которые могли остаться в теплообменнике 100, другом оборудовании, трубах и т.п. в предыдущем процессе повторного отверждения ОГ.

[180] В остатки могут входить ОГ, который сжимали компрессором 200 и затем подавали в теплообменник при предыдущем повторном сжижении ОГ, и смазочное масло, смешанное с ОГ, сжатым компрессором 200.

[181] Если при запуске или повторном запуске повторного сжижения ОГ холодный ОГ, выпускаемый из накопительной емкости T, подают по обводной линии BL непосредственно в теплообменник 100 без повышения температуры теплообменника 100, холодный ОГ, выпускаемый из накопительной емкости T, направляют в канал холодной текучей среды теплообменника 100 в состоянии, в котором горячий ОГ не направляют в канал горячей текучей среды теплообменника 100. В результате смазочное масло, оставшееся в неконденсированном или неотвержденном состоянии в теплообменнике 100, может тоже быть конденсировано или отверждено по мере снижения температуры теплообменника 100.

[182] Когда обводную линию BL используют для повышения температуры теплообменника 100 в течение конкретного периода времени (если определено, что конденсированное или отвержденное смазочное масло или другие примеси почти полностью удалены, конкретный период времени может быть определен специалистами в данной области техники и может составлять от около 1 минуты до около 30 минут, предпочтительно от около 3 минут до около 10 минут, более предпочтительно от около 2 минут до около 5 минут), повторное сжижение ОГ запускают путем медленного открытия первого клапана 510 и второго клапана 520, при этом медленно открывая обводной клапан 590. Спустя некоторое время первый клапан 510 и второй клапан 520 полностью открывают, а обводной клапан 590 полностью закрывают, чтобы весь ОГ, выпускаемый из накопительной емкости T, использовался в качестве хладагента для повторного сжижения ОГ в теплообменнике 100.

[183] Кроме того, обводная линия BL может быть использована для удовлетворения условия по давлению на впуске компрессора 200, когда внутреннее давление накопительной емкости T низкое.

[184] Более того, если внутреннее давление накопительной емкости T требуется отрегулировать до низкого давления, обводная линия BL может быть использована для удовлетворения условия по давлению на впуске компрессора 200, даже если внутреннее давление накопительной емкости T сниженное.