Изобретение относится к области неразрушающего контроля прочности оптических волокон из плавленого кварцевого стекла.

Известен способ [1, 2] определения прочности оптических волокон из плавленого кварцевого стекла заключающийся в том, что к оптическому волокну прикладывают нагрузку, увеличивают ее до разрушения оптического волокна, на торце оптического волокна в месте разрушения измеряют радиус зеркальной зоны и определяют прочность испытуемого образца оптического волокна по формуле

где R - радиус зеркальной зоны; A - константа; σ - искомая оценка прочности испытуемого образца оптического волокна. Данный метод требует разрушения испытуемого образца оптического волокна.

Известны способы [3-8] определения прочности оптических волокон из плавленого кварцевого стекла заключающийся в том, что к образцу оптического волокна прикладывают нагрузку, увеличивают ее до величины, необходимой для разрушения оптического волокна, измеряют нагрузку на оптическое волокно в момент разрушения и по этой величине оценивают прочность испытуемого образца оптического волокна. Данные методы также требуют разрушения оптического волокна.

Известен способ [9] определения энергии разрушения листового стекла, заключающийся в том, что при разрушении стекла измеряют и записывают сигнал акустической эмиссии, а затем обрабатывают записанный сигнал акустической эмиссии для определения энергии разрушения стекла (или другого параметра). Данный способ относится к разрушающим способам контроля и не предназначен для контроля прочности оптического волокна из плавленого кварцевого стекла.

Известен способ [10] определения прочности пряди оптических волокон, заключающийся в том, что к пряди оптических волокон прикладывают растягивающую нагрузку и контролируют ее, вблизи пряди оптических волокон размещают акустический сенсор, с помощью которого измеряют сигналы акустической эмиссии, увеличивают нагрузку до разрыва оптических волокон в пряди и по результатам измерений нагрузки и сигналов акустической эмиссии при обрывах волокон определяют прочность на разрыв, местоположение и время разрушения для каждого отдельного волокна. Данный способ относится к разрушающим способам контроля прочности оптических волокон.

Известны способы [11-14] определения прочности оптических волокон из плавленого кварцевого стекла заключающиеся в том, что оптическое волокно перематывается под нагрузкой и по заданным значениям приложенной к волокну нагрузки и интервала времени, в течение которого она приложена, рассчитывают оценки прочности оптического волокна. Данные способы неприменимы для оптических волокон внутри модульных трубок, включенных в конструкцию кабеля и т.п.

Известны способы [15-19] акустического контроля роста трещин в изделиях, заключающиеся в том, что к изделию прикладывают нагрузку, измеряют параметры акустической эмиссии, по которым оценивают глубину трещины. При этом учитывается, что параметр энергии акустической эмиссии прямо пропорционален глубине трещины [18, 19]:

Здесь ls - глубина трещины; ps - параметр энергии акустической эмиссии; C - постоянная.

Известно [20-22], что для реализации указанных способов в качестве распределенного акустического сенсора может быть использовано оптическое волокно с подключенной к нему измерительной системой (Distributed Acoustic Sensor - DAS). Однако все вышеперечисленные способы [14-22] не предназначены для контроля прочности оптических волокон из плавленого кварцевого стекла.

Известен способ контроля прочности пряди оптических волокон [23], заключающийся в том, что к пряди оптических волокон прикладывается растягивающая нагрузка, около пряди оптических волокон размещают акустический сенсор, с помощью которого измеряют сигналы акустической эмиссии, по результатам обработки которых оценивают прочность пряди оптических волокон. Данный метод не позволяет определять прочность отдельных оптических волокон.

Наиболее близким заявляемому является способ [24] измерения роста дефектов в композитной структуре, заключающийся в том, что к нагруженной композитной структуре подключают датчики нагрузки и датчики акустической эмиссии, измеряют нагрузку и данные акустической эмиссии, по результатам обработки которых оценивают характеристики композитной структуры. Данный способ неразрушающего контроля состояния объекта не предназначен для контроля прочности оптического волокна из плавленого кварцевого стекла. Способ требует непосредственного подключения источника механической нагрузки для создания напряжения от вибрации и / или скручивания к этой композитной структуре. Это сложно реализовать на длине оптического волокна в конструкции кабеля. Данный способ требует подключения к испытуемой композитной структуре датчиков нагрузки и акустических датчиков, что делает устройство для реализации способа достаточно сложным и увеличивает его стоимость. Все это ограничивает область применения данного способа.

Сущностью предлагаемого изобретения является расширение области применения.

Эта сущность достигается тем, что согласно способа контроля прочности оптического волокна в контролируемом объекте создают напряжение и измеряют акустической сигнал, по результатам обработки которого выделяют сигнал акустической эмиссии и оценивают характеристики контролируемого объекта, при этом, контролируемым объектом является оптическое волокно, в котором создают напряжение с помощью источника акустического воздействия, расположенного вблизи оптического волокна, это же оптическое волокно с подключенной к нему измерительной системой используют как распределенный акустический датчик, с помощью которой измеряют акустической сигнал в зоне акустического воздействия, по результатам обработки которого выделяют сигнал акустической эмиссии и сигнал акустического воздействия, причем при одних и тех же условиях измерения предварительно выполняют для образцового оптического волокна, прочность которого известна, а затем для контролируемого оптического волокна, после чего определяют прочность контролируемого оптического волокна по формуле

где σ0, σT - оценки прочности образцового и контролируемого оптического волокна соответственно.

Wa0 , WaT - оценки энергии акустической эмиссии, полученные в результате измерений на образцовом и контролируемом оптических волокнах для зоны акустического воздействия соответственно;

Ws0 , WsT - оценки энергии сигнала акустического воздействия, полученные в результате измерений на образцовом и контролируемом оптических волокнах для зоны акустического воздействия соответственно;

n - коэффициент коррозии плавленого кварцевого стекла оптического волокна.

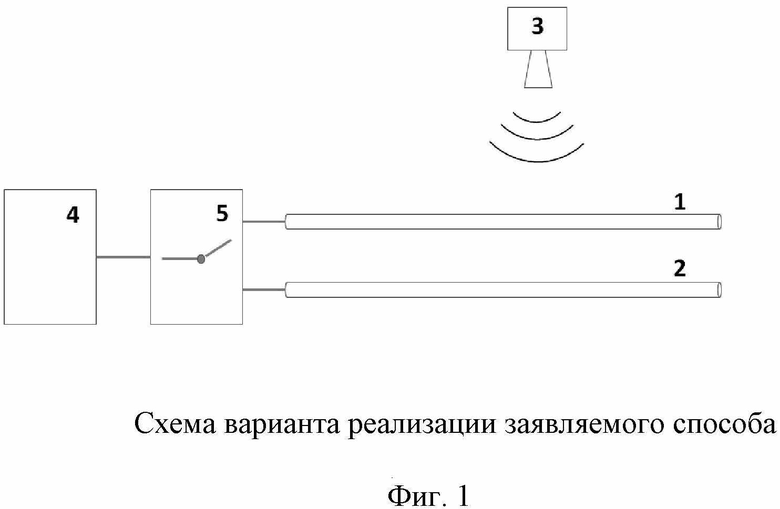

На фиг.1 приведена схема варианта реализации заявляемого способа. Устройство включает образцовое оптическое волокно 1, прочность которого σ0 известна, контролируемое оптическое волокно 2, источник акустического воздействия 3, измерительную систему 4 и оптический коммутатор 5. Вход измерительной системы 4 соединен со входом оптического коммутатора 5, первый выход которого подключен к образцовому оптическому волокну 1, а его второй выход к контролируемому оптическому волокну 2, при этом источник акустического воздействия расположен вблизи контролируемого волокна 2 и образцового волокна на расстоянии 0,01 м - 10,0 м.

Устройство работает следующим образом. Предварительно измерительная система 4 через оптический коммутатор 5 подключается к образцовому оптическому волокну 1. Источник акустического воздействия 3 формирует акустический сигнал, который воздействует на образцовое оптическое волокно 1. Под акустическим воздействием образцовое оптическое волокно 1 в зоне воздействия изгибается с частотой сигнала акустического воздействия, что создает механические напряжения на изгибах образцового оптического волокна 1. При изгибах образцового оптического волокна 1 микротрещины на его поверхности открываются и закрываются с частотой сигнала акустического воздействия. В результате в напряженном на изгибах образцовом оптическом волокне 1 из-за микротрещин на его поверхности формируется сигнал акустической эмиссии, который принимает распределенный акустический датчик из образцового оптического волокна 1, подключенного через оптический коммутатор 5 к измерительной системе 4. В измерительной системе 4 по результатам обработки принимаемых распределенным акустическим датчиком акустических сигналов определяются оценки энергии акустической эмиссии и воздействующего акустического сигнала для образцового оптического волокна 1 в зоне акустического воздействия. Затем измерительная система 4 через оптический коммутатор 5 подключается к контролируемому оптическому волокну 2. Источник акустического воздействия формирует акустический сигнал, который воздействует на контролируемое оптическое волокно 2. Под акустическим воздействием контролируемое оптическое волокно 2 в зоне воздействия изгибается с частотой сигнала акустического воздействия, что создает механические напряжения на изгибах контролируемого оптического волокна 2. При изгибах контролируемого оптического волокна 2 микротрещины на его поверхности открываются и закрываются с частотой сигнала акустического воздействия. В результате в напряженном на изгибах контролируемом оптическом волокне 2 из-за микротрещин на его поверхности формируется сигнал акустической эмиссии, который принимает распределенный акустический датчик из контролируемого оптического волокна 2, подключенного через оптический коммутатор 5 к измерительной системе 4. В измерительной системе 4 по результатам обработки принимаемых распределенным акустическим датчиком акустических сигналов определяются оценки энергии акустической эмиссии и воздействующего акустического сигнала контролируемого оптического волокна 2 в зоне акустического воздействия. После чего, по формуле (3) определяется прочность σs контролируемого оптического волокна 2.

В отличие от известного способа, которым является прототип, в предлагаемом способе оптическое волокно одновременно является и контролируемым объектом, и акустическим датчиком, что и позволяет контролировать его прочность. Кроме того, предлагаемый способ в отличие от прототипа исключает применение датчиков нагрузки, а источник воздействия, создающий напряжения в оптическом волокне, расположен на некотором расстоянии от оптического волокна и не соединен с ним непосредственно. Все вышеуказанное упрощает реализацию способа и снижает затраты на нее. Таким образом, заявляемый способ, в отличие от известного, которым является прототип, позволяет контролировать прочность оптического волокна, требует меньшее число датчиков, сокращает затраты на реализацию способа, что расширяет область применения предлагаемого способа по сравнению с прототипом.

ЛИТЕРАТУРА

1. Mecholsky J.J., Rice R.W., Freiman S.W. Prediction of Fracture Energy and Flaw Size in Glasses from Measurements of Mirror Size// J. of Amer. Ceram. Soc., v.57(10), pp. 440-443 (1973).

2. Castilone R.J., Glaesemann G.S., Hanson T. A. Relationship Between Mirror Dimensions and Failure Stress for Optical Fibers// Proceedings of SPIE, v.4639, pp.11-20 (2002).

3. Nelson G.J., Matthewson M.J., Lin B. A novel four-point bend test for strength measurement of optical fibers and thin beams. I. Bending analysis// J. of Lightwave Technology, v.14(4), pp. 555-563 (1996).

4. Matthewson M.J., Nelson G.J. A novel four-point bend test for strength measurement of optical fibers and thin beams. II. Statistical analysis// J. of Lightwave Technology, v.14(4), pp. 564-571 (1996).

5. ГОСТ Р МЭК 60793-1-31-2010.

6. ГОСТ Р МЭК 60793-1-33-2014.

7. IEC TR 62048:2014 Optical fibres - Reliability - Power law theory. 2014. 66 p.

8. ITU-T G-series Recommendations - Supplement 59, SERIES G: TRANSMISSION SYSTEMS AND MEDIA, DIGITAL SYSTEMS AND NETWORKS, Guidance on optical fibre and cable reliability, (02/2018). 21 p.

9. Патент US 2006232403 A1.

10. Jihan S., Siddiqui A. M., Sweet M. A. S. Fracture strength of E-glass fibre strands using acoustic emission// NDT & E International, v.30(6), pp.383-388 1997).

11. Evans A.G., Wiederhorn S.M. Proof testing of ceramic materials an analytical basis for failure prediction // International Journal of Fracture, v. 10(3), pp. 379-392 (1974).

12. Hanson T.A., Glaesemann G.S. Incorporation multi-region crack growth into mechanical reliability predictions for optical fiber // Materials Science, v. 32, pp. 5305-5311 (1997).

13. Semjonov S., Glaesemann G.S. High-Speed Tensile Testing of Optical Fibers - New Understanding for Reliability Prediction. In: Suhir E., Lee Y.C., Wong C.P. (eds) Micro- and Opto-Electronic Materials and Structures: Physics, Mechanics, De-sign, Reliability, Packaging. - Springer, Boston, MA, pp. A595-A625 (2007).

14. ГОСТ Р МЭК 60793-1-30-2010.

15. Seo D.-C., Kwon I.-B., Kim C.-Y., Yoon D.-J. Fiber optic acoustic sensors for crack growth diagnostics// Proc. of SPIE, v.7004, pp. 70044T-1-4 (2008).

16. Sial T.R., Jin Y., Juan Z. Crack identification in Beams by Vibration based analysis techniques - A Review // International Journal of Science, Engineering and Technology Research (IJSETR), v.07(10), pp. 2278 -7798 (2018).

17. Патент RU 2659575 C1.

18. Shao Y., Yu Y., Zhang Y., Wei S., Li X. Analysis of acoustic emission signal characteristics based on the crack pattern of stress corrosion cracking// Tenth International Conference on Sensing Technology (ICST), pp.1-5 (2016).

19. Wang R., Wu Q., Yu F., Okabe Y., Xiong K. Modeling of contact acoustic nonlinearity for evaluating fatigue crack in metal plate // NDT.net Issue: 2018-02, The 9th International Symposium on NDT in Aerospace, pp.1-5 (2017).

20. Muanenda Y. Recent Advances in Distributed Acoustic Sensing Based on Phase-Sensitive Optical Time Domain Reflectometry // Hindawi Journal of Sensors, v. 2018, ID 3897873, 16 p. (2018).

21. He Z., Liu Q., Fan X., Chen D., Wang S., Yang G. A Review on Advances in Fiber-optic Distributed Acoustic Sensors (DAS) // CLEO Pacific Rim 2018, Th2L.1.pdf, 2 p. (2018).

22. Патент RU 2516346 C1.

23. Cowking A., Attou A., Siddiqui A.M., Sweet M.A .S., Hill R. Testing E-glass fibre bundles using acoustic emission // J. Mater. Sci. v. 26, pp.1301-1310 (1991).

24. Патент US 10605783 B2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неразрушающего контроля прочности оптического волокна | 2021 |

|

RU2758340C1 |

| Способ контроля прочности оптического волокна | 2021 |

|

RU2762885C1 |

| Способ симплексной передачи данных по оптическому волокну кабельной линии | 2020 |

|

RU2722922C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СРОКА СЛУЖБЫ ОПТИЧЕСКОГО КАБЕЛЯ | 2016 |

|

RU2641298C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ БИЕНИЙ ОПТИЧЕСКОГО ВОЛОКНА НА УЧАСТКЕ ЛИНИИ ПЕРЕДАЧИ | 2009 |

|

RU2393635C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ БИЕНИЙ ОПТИЧЕСКОГО ВОЛОКНА НА УЧАСТКЕ ЛИНИИ ПЕРЕДАЧИ | 2006 |

|

RU2325037C2 |

| Способ симплексной передачи данных по оптическому волокну кабельной линии | 2019 |

|

RU2702983C1 |

| СПОСОБ ВЫРАВНИВАНИЯ СВЯЗИ МОД В ОПТИЧЕСКИХ ВОЛОКНАХ НА СТРОИТЕЛЬНОЙ ДЛИНЕ ОПТИЧЕСКОГО КАБЕЛЯ МОДУЛЬНОЙ КОНСТРУКЦИИ С МНОГОМОДОВЫМИ ИЛИ МАЛОМОДОВЫМИ ОПТИЧЕСКИМИ ВОЛОКНАМИ | 2015 |

|

RU2624770C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ БИЕНИЙ ОПТИЧЕСКОГО ВОЛОКНА НА УЧАСТКЕ ЛИНИИ ПЕРЕДАЧИ | 2009 |

|

RU2407167C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2022 |

|

RU2807868C1 |

Изобретение относится к области неразрушающего контроля прочности оптических волокон из плавленого кварцевого стекла. В заявленном способе контроля прочности оптического волокна в контролируемом объекте создают напряжение и измеряют акустической сигнал, по результатам обработки которого выделяют сигнал акустической эмиссии и оценивают характеристики контролируемого объекта. При этом объектом контроля является оптическое волокно, в котором создают напряжение с помощью источника акустического воздействия, расположенного вблизи оптического волокна, это же оптическое волокно с подключенной к нему измерительной системой используют как распределенный акустический датчик, с помощью которой измеряют акустической сигнал в зоне акустического воздействия, по результатам обработки которого выделяют сигнал акустической эмиссии и сигнал акустического воздействия. Причем при одних и тех же условиях измерения предварительно выполняют для образцового оптического волокна, прочность которого известна, а затем для контролируемого оптического волокна, после чего определяют прочность контролируемого оптического волокна по формуле

Способ контроля прочности оптического волокна, заключающийся в том, что в контролируемом объекте создают напряжение и измеряют акустической сигнал, по результатам обработки которого выделяют сигнал акустической эмиссии и оценивают характеристики контролируемого объекта, отличающийся тем, что контролируемым объектом является оптическое волокно, в котором создают напряжение с помощью источника акустического воздействия, расположенного вблизи оптического волокна, это же оптическое волокно с подключенной к нему измерительной системой используют как распределенный акустический датчик, с помощью которой измеряют акустической сигнал в зоне акустического воздействия, по результатам обработки которого выделяют сигнал акустической эмиссии и сигнал акустического воздействия, причем при одних и тех же условиях измерения предварительно выполняют для образцового оптического волокна, прочность которого известна, а затем для контролируемого оптического волокна, после чего определяют прочность контролируемого оптического волокна по формуле

где σ0, σт - оценки прочности образцового и контролируемого оптического волокна соответственно;

Wa0, WaT - оценки энергии акустической эмиссии, полученные в результате измерений на образцовом и контролируемом оптических волокнах для зоны акустического воздействия соответственно;

Ws0, WsT - оценки энергии сигнала акустического воздействия, полученные в результате измерений на образцовом и контролируемом оптических волокнах для зоны акустического воздействия соответственно;

n - коэффициент коррозии плавленого кварцевого стекла оптического волокна.

| Способ симплексной передачи данных по оптическому волокну кабельной линии | 2020 |

|

RU2722922C1 |

| US 10605783 B2, 31.03.2020 | |||

| МНОГОКАНАЛЬНАЯ АКУСТИКО-ЭМИССИОННАЯ СИСТЕМА КОНТРОЛЯ СИЛОВЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 2017 |

|

RU2659575C1 |

| US 20060232403 A1, 19.10.2006 | |||

| БЫТОВАЯ СУШИЛЬНАЯ МАШИНА ДЛЯ БЕЛЬЯ | 2009 |

|

RU2496935C2 |

Авторы

Даты

2021-02-25—Публикация

2020-07-13—Подача