Область техники, к которой относится изобретение

Изобретение относится к горной промышленности, а именно к горным комбайнам непрерывного действия, и предназначено для расширения функциональных возможностей горных комбайнов, используемых при проведении горных выработок при добыче полезных ископаемых подземным способом.

Уровень техники

В горной промышленности известно большое количество горных комбайнов с вращающимися исполнительными органами планетарно-дискового типа, обеспечивающими разрушение горного массива при проведении подземных горных выработок по различным породам. В зависимости от заданной ширины выработки в конструкции комбайна может быть, как один, так и два и более исполнительных органа.

При работе комбайнов непрерывного действия при проходке горных выработок и на очистных работах в камерах, когда комбайн движется на забой по оси выработки – важной задачей является обеспечение согласованной работы исполнительного органа и нижнего отбойно-погрузочного устройства посредством оснащения комбайна приводами исполнительного органа и нижнего отбойного устройства с возможностью настройки кинематической схемы в зависимости от характеристик вырабатываемой породы. В случае горного комбайна с двумя вращающимися во встречных направлениях исполнительными органами отбойно-погрузочное устройство выполнено в виде шнека с симметричным расположением резцов в левой и правой частях. Это обеспечивает одинаковую отгрузку породы из призабойного пространства от каждого исполнительного органа и беспрепятственное продвижение горного комбайна. Однако в случае горного комбайна с одним исполнительным органом, порода в призабойном пространстве будет скапливаться неравномерно и при симметричном расположении резцов в конструкции шнека отбойно-погрузочного устройства, она не будет отгружаться равномерно, что приведет к ее скапливанию с одной стороны и, в последствии, к крену горного комбайна и затруднит продвижение комбайна на забой.

Раскрытие изобретения

Техническим результатом настоящего изобретения является обеспечение согласованной работы исполнительного органа и нижнего отбойно-погрузочного устройства с оптимальной конструкцией шнека в процессе выработки.

Указанные выше технические результаты достигаются тем, что горный комбайн содержит ходовую часть, один исполнительный орган с, минимум, одной рукоятью с, по меньшей мере, одним режущим устройством, установленным на каждой из рукоятей и нижнее отбойно-погрузочное устройство, упомянутое нижнее отбойно-погрузочное устройство выполнено в виде однозаходного шнека с одной стороны и двухзаходного шнека с другой и снабжено приводом с кинематической цепью, который обеспечивает частоту вращения nн.о упомянутого нижнего отбойно-погрузочного устройства в интервале от 35 об/мин до 45 об/мин, при этом отношение nн.о к частоте nД вращения упомянутого режущего устройства находится в интервале от 0,9 до 1,1.

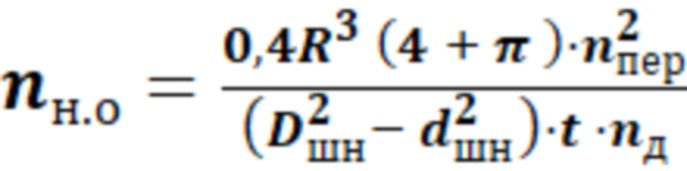

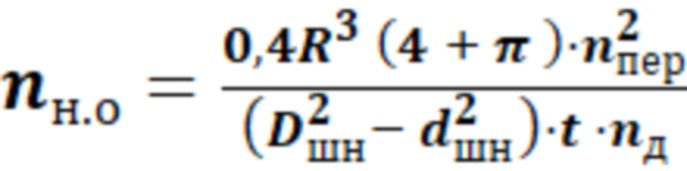

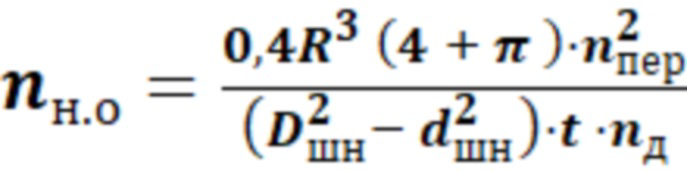

Также указанные выше технические результаты достигаются тем, что частота вращения nн.о упомянутого нижнего отбойно-погрузочного устройства определяется по формуле:

(об/мин)

(об/мин)

где R – радиус вращения рукояти исполнительного органа (м);

nД – частота вращения режущего устройства (об/мин);

nпер – частота переносного вращения рукояти (об/мин);

dшн – внутренний диаметр спирали нижнего отбойно-погрузочного устройства (м);

Dшн – наружный диаметр спирали нижнего отбойно-погрузочного устройства (м);

t – шаг витков спирали нижнего отбойно-погрузочного устройства (м).

Сопоставление заявляемого горного комбайна с существующими на сегодняшний день техническими решениями, позволяет сделать вывод об отсутствии в последних – признаков, сходных с существенными отличительными признаками заявляемого изобретения.

Также изобретение не следует явным образом из уровня техники, поэтому авторы считают, что объект является новым и имеет изобретательский уровень, поскольку при отсутствии вышеуказанных технических решений, не представляется возможным обеспечить согласованную работу исполнительного органа и нижнего отбойно-погрузочного устройства с максимальной производительностью, а, следовательно, исчезает и технический результат.

Описание чертежей

Сущность изобретения поясняется графическими материалами, где изображено:

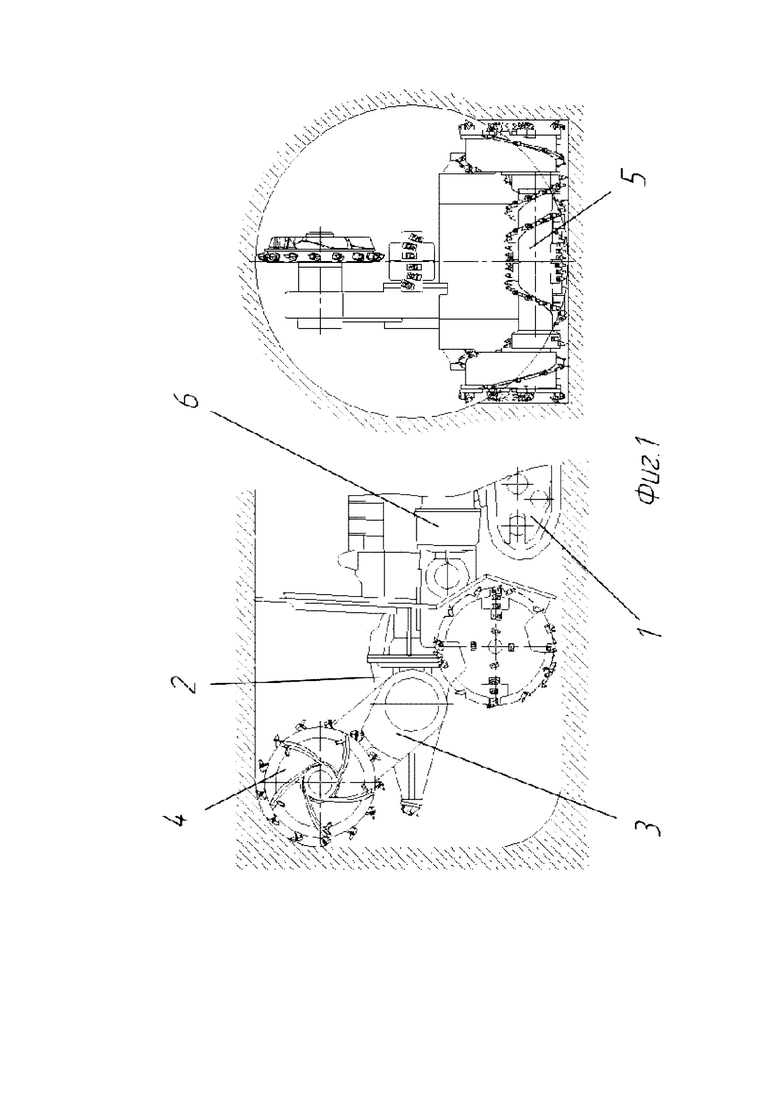

Фиг. 1 – Сечение выработки горного комбайна;

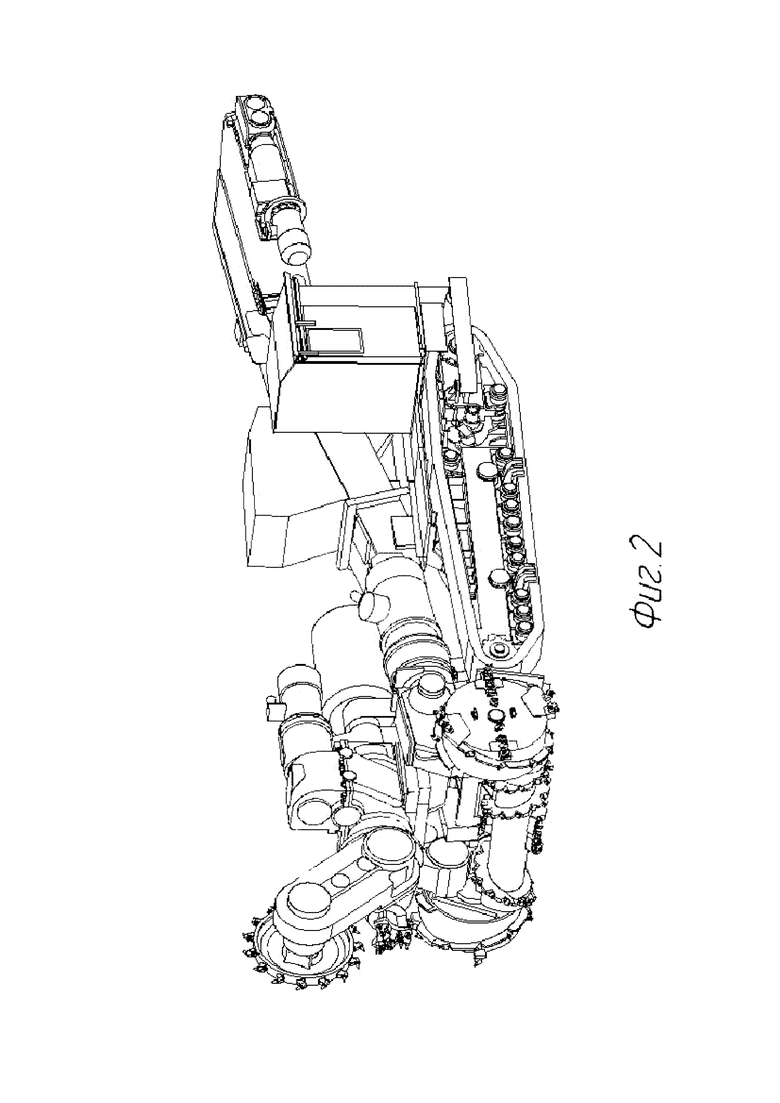

Фиг. 2 – Общий вид горного комбайна.

Осуществление изобретения

Добыча твердых полезных ископаемых методом проходки включает в себя ряд сложных технологических процессов, таких как, разрушение горной породы, формирование необходимой геометрии (профиля) забоя, удаление отбитой породы из зоны обработки, транспортировка отбитой породы и т.д. Горные проходческие комбайны предназначены для выполнения все этих процессов.

Одной из актуальных задач в этой области является поиск решений по оптимизации режимов синхронной работы исполнительных органов и отбойно-погрузочных устройств горно-проходческих комбайнов.

Добываемые горные породы имеют значительный разброс механических, физических и геологических свойств. Состав, строение и условия залегания пород находятся в причинной зависимости от формирующих их геологических процессов, происходящих внутри земной коры или на её поверхности. С геохимической точки зрения горные породы - естественные агрегаты минералов, состоящих преимущественно из петрогенных элементов (главных химических элементов породообразующих минералов). Известно, что по происхождению горные породы делятся на три группы: а) магматические (эффузивные и интрузивные), б) осадочные и в) метаморфические. Магматические горные породы по своему происхождению делятся на эффузивные и интрузивные.

Одним из важнейших исходных параметров является прочность – свойство горных пород (материалов) сопротивляться разрушению и образованию больших деформаций, т.е. не разрушаться под действием определенной нагрузки. Чем выше прочность горной породы, тем выше силы резания, которые необходимо приложить для ее разрушения и тем большие нагрузки действуют на узлы и агрегаты комбайна.

Породы рыхлые, несвязные и мягкие характеризуются значительно меньшей прочностью и устойчивостью и большей деформируемостью, сильной водопроницаемостью. Природа свойств крупнообломочных, песчаных и особенно глинистых пород обусловливается не только их геолого-петрографическими особенностями, но и таким свойством, как дисперсность, так как эти породы – многофазные системы, состоящие из минеральных частиц, воды и воздуха или других газов. От физических и механических свойств зависят и технологические свойства породы, например, сопротивляемость резанию.

Плотность добываемых проходческим методом пород может изменяться от 0,4 до 4,5 т/м3. Свойства и условия добычи угля существенно отличаются, например, от добычи калийной соли. Существенным разбросом свойства обладают и другие виды породы, например, сильвинит, карналлит, каменная соль, гипс, трона.

Вышесказанное показывает, что создание горно-проходческого комбайна, обладающего универсальностью, т.е. способностью эффективно работать при добыче широкого диапазона пород, является сложной задачей. Как правило, проходческие комбайны создаются для добычи породы какого-то одного вида и их конструктивные параметры закладываются для работы в каком-то конкретном месторождении или даже конкретной шахте.

Настоящее изобретение направлено на создание горного комбайна, который обеспечивает согласованную работу исполнительного органа и отбойно-погрузочного устройства горного комбайна при большом разбросе факторов.

Горный комбайн содержит ходовую часть (1), исполнительный орган (2) с рукоятью (3) и режущим устройством (4) нижнее отбойно-погрузочное устройство (5) с приводом (6).

Конструкция комбайна должна обеспечивать вращение режущего устройства (4) с частотой вращения nД и переносное вращение рукояти (3) с частотой переносного вращения nпер.

Нижнее отбойно-погрузочное устройство горного комбайна содержит привод с кинематической схемой, основными параметрами которого являются частота nн.о.

Исходными данными для создания горного комбайна и определения оптимальных значений его параметров являются: вид разрушаемой породы, габариты выработки и производительность горного комбайна.

Вид добываемой породы определяет технологические параметры воздействия режущим устройством (4) для ее разрушения и обеспечения заданной кусковатости и влияет на производительность нижнего отбойно-погрузочного устройства, зависящей от ряда переменных, среди которых внутренний dшн и наружный Dшн диаметры спирали, а также шаг витков t спирали нижнего отбойно-погрузочного устройства (5).

Нижнее отбойно-погрузочное устройство (5) снабжено приводом с кинематической цепью, который обеспечивает частоту вращения nн.о. упомянутого нижнего отбойно-погрузочного устройства в интервале от 35 об/мин до 45 об/мин, поскольку именно в этом интервале обеспечивается равномерная отгрузка отбитой породы отбойно-погрузочным устройством расположение резцов на котором соответствует однозаходной спирали с одной стороны и двузаходной - с другой. При меньших значениях порода скапливается с одной стороны, что приводит к крену комбайна, а при больших - отбойно-погрузочное устройство (5) начинает вращение вхолостую.

Экспериментально установлено, что оптимальной является величина отношения nн.о к nД находящаяся в интервале от 0,9 до 1,1. Снижение отношения ниже значения 0,9 приведет к увеличению объема отбитой породы в призабойной зоне выработки и препятствованию продвижению комбайна на забой. Увеличение же отношения выше значения 1,1 приведет к переизмельчению породы отбиваемой нижним отбойно-погрузочным устройством в нижней части забоя.

В таблице 1 ниже приведен фракционный состав калийной соли при проходке планетарно-дисковым горным комбайном с различным значением отношения nн.о к nД.

Таблица 1. Фракционный состав породы и производительность нижнего отбойного устройства в зависимости от отношения nн.о к nд.

nн.о. к nД

89

100

101,5

102,1

102,8

103,4

114,2

Расчет nн.о, исходя из исходных параметров, определяют нижнего отбойно-погрузочного устройства (3), определяют по формуле:

(об/мин)

(об/мин)

где R – радиус вращения рукояти исполнительного органа (м);

nд – частота вращения режущего устройства (об/мин);

nпер – частота переносного вращения рукояти (об/мин);

dшн – внутренний диаметр спирали нижнего отбойно-погрузочного устройства (м);

Dшн – наружный диаметр спирали нижнего отбойно-погрузочного устройства (м);

t – шаг витков спирали нижнего отбойно-погрузочного устройства (м).

В процессе работы комбайна режущее устройство (4) постепенно меняет свои режущие свойства, т.к. происходит затупление инструмента, снижается его стойкость, изменяется геометрия. Таким образом, те параметры, которые были оптимальны в начале работы могут стать неоптимальными через какое-то время.

Для решения этой проблемы привод нижнего отбойно-погрузочного устройства выполнен с возможностью внесения изменений в кинематическую схему для регулирования частоты вращения нижнего отбойно-погрузочного устройства таким образом, чтобы она находилась в интервале от 0,9 до 1,1.

Управление частотами вращения nД и nп может осуществляться путем изменения передаточного отношения привода нижнего отбойно-погрузочного устройства осуществляемого установкой в кинематическую цепь привода зубчатых колёс с различным числом зубьев.

Следует отметить, что приведенная конфигурация горного комбайна и ее элементы являются частным случаем и могут быть исполнены по-другому. Существенными являются сами возможности, которые такая конфигурация дает и которые, тем не менее, могут быть достигнуты рядом других конструктивных решений.

Также для заявленного горного комбайна в том виде, как он охарактеризован в формуле изобретения, существует возможность его изготовления и применения с помощью известных до даты подачи заявки средств и методов.

Заявляемое изобретение может найти широкое применение в горной промышленности для проведения горных выработок, в частности проходческими комбайнами непрерывного действия, используемыми при добыче полезных ископаемых подземным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горный комбайн | 2020 |

|

RU2744122C1 |

| Горный комбайн | 2020 |

|

RU2744121C1 |

| Горный комбайн | 2020 |

|

RU2733875C1 |

| Горный комбайн | 2020 |

|

RU2744123C1 |

| ГОРНЫЙ КОМБАЙН | 2016 |

|

RU2651667C2 |

| Горный комбайн | 2023 |

|

RU2833044C1 |

| ГОРНЫЙ КОМБАЙН | 2016 |

|

RU2642747C1 |

| Горный комбайн | 2023 |

|

RU2838126C1 |

| ГОРНЫЙ ОЧИСТНОЙ КОМБАЙН | 1993 |

|

RU2065959C1 |

| УНИВЕРСАЛЬНЫЙ ПРОХОДЧЕСКИЙ АГРЕГАТ | 1998 |

|

RU2172836C2 |

Изобретение относится к горным комбайнам. Технический результат: обеспечение согласованной работы исполнительного органа и нижнего отбойно-погрузочного устройства с оптимальной конструкцией шнека в процессе выработки. Горный комбайн содержит ходовую часть, один исполнительный орган с минимум одной рукоятью с по меньшей мере одним режущим устройством, установленным на каждой из рукоятей, и нижнее отбойно-погрузочное устройство. Упомянутое нижнее отбойно-погрузочное устройство выполнено в виде однозаходного шнека с одной стороны и двузаходного шнека с другой и снабжено приводом с кинематической цепью, который обеспечивает частоту вращения nн.о упомянутого нижнего отбойно-погрузочного устройства в интервале от 35 об/мин до 45 об/мин, при этом отношение nн.о к частоте nД вращения упомянутого режущего устройства находится в интервале от 0,9 до 1,1. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Горный комбайн, содержащий ходовую часть, один исполнительный орган с минимум одной рукоятью с по меньшей мере одним режущим устройством, установленным на каждой из рукоятей, и нижнее отбойно-погрузочное устройство, упомянутое нижнее отбойно-погрузочное устройство выполнено в виде однозаходного шнека с одной стороны и двузаходного шнека с другой и снабжено приводом с кинематической цепью, который обеспечивает частоту вращения nн.о упомянутого нижнего отбойно-погрузочного устройства в интервале от 35 до 45 об/мин, при этом отношение nн.о к частоте nД вращения упомянутого режущего устройства находится в интервале от 0,9 до 1,1.

2. Комбайн по п. 1, отличающийся тем, что частота вращения nн.о упомянутого нижнего отбойно-погрузочного устройства определяется по формуле

(об/мин),

(об/мин),

где R - радиус вращения рукояти исполнительного органа (м);

nД - частота вращения режущего устройства (об/мин);

nпер - частота переносного вращения рукояти (об/мин);

dшн - внутренний диаметр спирали нижнего отбойно-погрузочного устройства (м);

Dшн - наружный диаметр спирали нижнего отбойно-погрузочного устройства (м);

t - шаг витков спирали нижнего отбойно-погрузочного устройства (м).

| ГОРНЫЙ КОМБАЙН | 2016 |

|

RU2627348C1 |

| Проходческий комбайн | 1985 |

|

SU1265318A1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОГО ПРОХОДЧЕСКОГО КОМБАЙНА | 2016 |

|

RU2627337C1 |

| ГОРНЫЙ КОМБАЙН | 2016 |

|

RU2651667C2 |

| РАБОЧИЙ ОРГАН ГОРНОГО ОЧИСТНОГО КОМБАЙНА | 1992 |

|

RU2066755C1 |

| US 4056284 A1, 01.11.1977. | |||

Авторы

Даты

2021-03-02—Публикация

2020-07-01—Подача