Изобретение относится к устройству и способам для охлаждения и очистки нагретых отходящих газов в процессах сжигания топлива, термического обезвреживания промышленных, бытовых и медицинских отходов, и может быть применено в нефтехимической, металлургической, энергетической, сельскохозяйственной, пищевой и других отраслях промышленности.

Отходящие газы генерируются во многих технологических процессах. Часто отходящие газы являются горячими или содержат продукты химических реакций, которые являются загрязняющими атмосферу веществами. Сброс в атмосферу горячих и загрязненных отходящих газов противоречит принципам и законодательным нормам в области защиты окружающей среды, поэтому отходящие газы должны подвергаться охлаждению и газоочистке. Основными контролируемыми загрязняющими веществами при сбросе отходящих газов в атмосферу являются кислотные компоненты (газы), такие как: оксиды азота NOx(NO+NO2), хлороводород (HCl), фтороводород (HF), диоксид серы (SO2), серный ангидрид (SO3), сероводород (H2S), монооксид углерода (СО).

Изобретение относится к охлаждению и очистке от загрязняющих веществ отходящих газов, полученных при технологических процессах. Примером таких процессов, генерирующих горячие загрязненные отходящие газы, могут являться процессы сжигания топлива, термического обезвреживания промышленных, бытовых и медицинских отходов, электролитическое производство алюминия из оксида алюминия. Изобретение может быть применено в отрасли нефтехимической, металлургической, энергетической, сельскохозяйственной, добывающей, пищевой и других отраслях промышленности.

Известно устройство пароводяного теплообмена (см. патент CN106861378, МПК B01D 53/18, 20.06.2017), которое состоит из колонны десульфурации, буферной зоны, пластинчатого теплообменника и газожидкостного сепаратора. Газ после обессеривания через впускное отверстие сначала попадает в буферную зону теплообменника, которая содержит разбрызгиватели опресненной воды, затем в сам пластинчатый теплообменник, в котором охлаждается. Далее газ, смешанный с водой, проходит через сепаратор: газ направляется в дымоход, а вода рециркулируется к башне для обессеривания. Устройство позволяет повысить эффективность десульфуризации дымовых газов.

Недостатками известного решения является низкая надежность системы, связанная с тем, что происходит глубокое охлаждение дымовых газов, что вызывает конденсацию паров воды из дымовых газов. Конденсация паров воды из дымовых газов начинает перекрывать каналы движения дымовых газов через пластинчатый теплообменник, чем вызывает увеличение аэродинамического сопротивления тракта дымовых газов и, возможно, пульсации при полном перекрытии каналов тракта. Вследствие этого требуется повышение давления перед устройством или высокое разрежение (тяга) после устройства. Тягодутьевые машины, которые необходимо использовать для надежной работы известного решения, потребуют высокого энергопотребления. Еще одним недостатком системы является то, что в результате процесса появляются кислые стоки, которые повышают требования к используемым материалам, что выражается в повышении стоимости устройства. Для разделения газа и жидкости используется дополнительное оборудование - газожидкостный сепаратор, что выражается в увеличении потребностей коррозионностойкого материала на изготовление оборудования. Кислые стоки потребуют дополнительную стадию химической обработки перед сбросом. Также недостатком системы является сложность в управлении системой, так как дымовые газы и воздух после теплообменника смешиваются в одном газоходе. В описании устройства говорится о том, что в колоне десульфуризации создается избыточное давление от 1 до 5 кПа, соответственно, если давление воздуха охлаждения после теплообменника будет ниже, чем давление дымовых газов, то возможен заброс дымовых газов в воздушный тракт, что снизит эффективность теплообменника. В случае если давление воздуха охлаждения окажется выше, чем давление дымовых газов, то возможен заброс воздуха в тракт дымовых газов, что также снижает эффективность всего устройства. Помимо перечисленного недостатком заявленного устройства является отсутствие полезного использования тепла дымовых газов, нагретый дымовыми газами воздух выбрасывается в атмосферу. Еще одним выявленным недостатком является слишком низкие температуры дымовых газов, что снижает естественную тягу и эффективность удаления дымовых газов через дымовую трубу. Данное устройство предназначено для улавливания водой оксида серы (SO2), который хорошо растворим в воде. В случае с другими загрязнителями дымовых газов эффективность данного устройства мала, так как используется только растворимость газов в воде. Для повышения эффективности необходимо увеличить движущую силу процесса за счет химической нейтрализации кислых компонентов.

Известно устройство пароводяного теплообмена (см. патент CN 206531402, F28B 11/00, 29.09.2017), которое содержит распылитель воды, бассейн охлаждения, теплообменник пластинчатого типа. Газ через впускное отверстие попадает в устройство, проходит через распылители воды в бассейн с коагулянтами, где очищается и охлаждается. Далее газ, смешанный с водой, через высокотемпературный канал для жидкости попадает в пластинчатый теплообменник, в котором в процессе охлаждения образуется конденсат, который рециркулируется к форсункам. Преимущество теплообменника заключается в увеличении скорости теплопередачи и относительно небольшом размере устройства.

Недостатками известной полезной модели является низкая надежность и эффективность системы, связанная с тем, что газы обильно орошаются водой и охлаждаются, пропускаются через слой водяного бассейна. Все вышеуказанное повышает аэродинамическое сопротивление движения отходящих газов. Вследствие этого требуется высокое разрежение (тяга) после описанного устройства. Тягодутьевая машина, которую необходимо использовать для надежной работы известного решения, потребует высокого энергопотребления. Данное устройство используется для сепарации моторного масла из отходящих газов, так как моторное масло нерастворимо в воде и расслаивается. Эффективность данного устройства для улавливания других загрязняющих веществ отходящих газов мала. Во-первых, контакт газа и жидкости в устройстве непродолжителен и имеет малую площадь контакта из-за того, что газы могут контактировать с жидкостью только на поверхности капель орошения и пузырьков газа в воде бассейна. При расходе отходящих газов объема и времени пребывания газов в приемной камере с водяным орошением будет недостаточно для контакта газ-жидкость, пузырьки газа в воде бассейна будут крупными, что уменьшит отношение поверхности контакта газ-жидкость к объему газа, - все это снизит эффективность. Во-вторых, в указанном устройстве применяется вода, то есть улавливание загрязняющих веществ отходящих газов возможно только на основании растворимости газов в воде. Для повышения эффективности необходимо увеличить движущую силу процесса за счет химической нейтрализации кислых компонентов. Пластинчатый теплообменник требуется только для охлаждения конденсата водяного бассейна. Еще одним недостатком системы является то, что в результате процесса появляются кислые стоки, которые повышают требования к используемым материалам, что выражается в повышении стоимости устройства. Кислые стоки потребуют дополнительную стадию химической обработки перед сбросом. Стоит отметить, что отходящие газы не проходят через пластинчатый теплообменник.

Известен способ и устройство для очистки высокотемпературных аэрозолей от выбросов вредных веществ (в том числе твердых частиц и веществ, опасных для окружающей среды и человека) промышленных производств по патенту РФ №2674967 (МПК B01D 53/00, 24.08.2017), в котором осуществляют многостадийную очистку высокотемпературных аэрозолей, при которой производят, по меньшей мере, одну стадию очистки грубодисперсного аэрозоля от дисперсной фазы с одновременным контролируемым выводом осажденных твердых частиц из области их выделения, рекуперацией или утилизацией тепла и согласованным одностадийным или многостадийным понижением высокой температуры аэрозоля до рабочей температуры для изменения на последующих стадиях химического состава аэрозоля и пропорций содержания в аэрозоле его компонентов в различном агрегатном состоянии, и для механической очистки аэрозолей от дисперсной фазы, при этом стадию очистки грубодисперсного аэрозоля, рекуперации или утилизации тепла аэрозоля, согласованное понижение высокой температуры аэрозоля для последующей стадии проводят посредством аппарата тепломассообменного принципа действия, а на каждой стадии используют по меньшей мере одно устройство, а согласование по результату работы одного устройства согласовывают по меньшей мере с несколькими стадиями.

Недостатками известного устройства является то, что работа проводится с высокотемпературными газами, которые подлежат газоочистке в несколько стадий: улавливание пыли, затем понижение температуры газа утилизацией тепла, затем химическое воздействие, затем механическое удаление оставшихся твердых частиц. В известном патенте используют устройства последовательно, как и принято в промышленности, которые выполняют различные цели - либо осаждение пыли, либо охлаждение газа, либо химическую реакцию. Кроме того, понижение температуры производят ниже точки росы, при этом образуется конденсат, который улавливает твердые частицы и загрязнители из газа.

Техническая проблема, на решение которой направлено изобретение, заключается в необходимости улучшения эксплуатационных характеристик систем газоочистки.

Технический результат, на достижение которого направлено изобретение, заключается в быстром охлаждении отходящих газов и повышении степени очистки отходящих газов от загрязняющих веществ.

Заявленный технический результат достигается тем, что устройство для охлаждения и очистки нагретых отходящих газов, содержит корпус с впускным патрубком для ввода нагретых отходящих газов, и последовательно расположенные в направлении движения потока отходящих газов по меньшей мере одну секцию испарения жидкости для нагретых отходящих газов и по меньшей мере один рекуператор, образующих единый аппарат, а также выпускной патрубок для удаления охлажденных отходящих газов из устройства, при этом отношение площади теплообмена к объему рекуператора составляет не менее 250 м2/м3.

При этом секция испарения жидкости представляет собой полый распылительный форсуночный скруббер, снабженный форсункой для создания мелкодисперсного тумана жидкости. При этом жидкость, подаваемая форсункой для создания мелкодисперсного тумана, может дополнительно содержать реагент, который выбирают исходя из того, что при его взаимодействии с загрязняющими веществами отходящих газов он образует растворимые в воде соли.

Кроме того, секция испарения жидкости состоит из нескольких наборных элементов, создающих требуемый объем секции испарения жидкости.

При этом в качестве рекуператора используют ребристый или оребренный пластинчатый рекуператор типа ОПТ или пластинчато-ребристый теплообменник, при этом хладагентом является газ или жидкость.

При этом, температура отходящих газов в выпускном патрубке не менее 150°С и не более 200°С.

Кроме того, устройство для охлаждения и очистки нагретых отходящих газов может дополнительно содержать блок (12) сухой адсорбционной газоочистки отходящих газов от кислых компонентов, расположенный на выходе из устройства и соединенный с впускным патрубком рекуператора (5), при этом блок (12) сухой адсорбционной газоочистки отходящих газов выполнен с возможностью направлять отходящие газы обратно в рекуператор (5).

Кроме того, устройство для охлаждения и очистки нагретых отходящих газов может дополнительно содержать блок (13) селективного термокаталитического восстановления оксидов азота, соединенный с выходным патрубком рекуператора (5).

Заявленный технический результат достигается тем, что заявленное изобретение также относится к способам (вариантам) для охлаждения нагретых отходящих газов, используемых при применении устройства, описанного выше.

Способ охлаждения нагретых отходящих газов, по первому варианту, заключается в том, что через впускной патрубок (1) отходящие газы подают в секцию испарения жидкости (2), где они охлаждаются за счет испарения распыляемой форсунками (9) жидкости, затем отходящие газы направляют в рекуператор (3), где они отдают тепло атмосферному воздуху, после прохождения через рекуператор (3) их направляют в секцию испарения жидкости (4), в которой для снижения концентрации оксидов азота, при помощи форсунок (10), подают раствор карбамида или аммиачного раствора, затем пропускают отходящие газы через рекуператор (5) и направляют в секцию испарения (6), куда при помощи форсунок (11) подают жидкость, после секции испарения (6) отходящие газы направляют в рекуператор (7), где отходящие газы отдают тепло нагреваемой воде, после прохождения рекуператора (7) отходящие газы выводят через выпускной патрубок (8) устройства.

При этом отходящие газы поступают через впускной патрубок в секцию испарения жидкости с температурой не выше 1250°С.

При этом в секции испарения жидкости (4), являющейся полым распылительным форсуночным скруббером, температура отходящего газа, который приводят в контакт с карбамидом или аммиачным раствором, не менее 850°С и не более 950°С.

При этом в секции испарения жидкости (6) жидкость может дополнительно содержать реагент, который выбирают исходя из того, что при его взаимодействии с загрязняющими веществами отходящих газов он образует растворимые в воде соли.

При этом температура отходящих газов в выпускном патрубке составляет не менее 150°С и не более 200°С.

Способ охлаждения нагретых отходящих газов по второму варианту, заключается в том, что через впускной патрубок (1) отходящие газы подают в секцию испарения жидкости (2), где они охлаждаются за счет испарения распыляемой форсунками (9) жидкости, затем отходящие газы направляют в рекуператор (3), подают в секцию испарения жидкости (4), куда при помощи форсунок (10) подают жидкость, после секции испарения (4) отходящие газы попадают в рекуператор (5), в котором хладагентом являются отходящие газы от блока (12) сухой адсорбционной газоочистки отходящих газов от кислых компонентов, после прохождения отходящих газов через рекуператор (5), отходящие газы выводят через выпускной патрубок (8) устройства, кроме того, нагретые отходящие газы после рекуператора (5) направляют в блок (13) селективного термокаталитического восстановления, куда подают карбамид или аммиак, после прохождение блока (13) селективного термокаталитического восстановления отходящие газы удаляют.

При этом отходящие газы поступают через впускной патрубок в секцию испарения жидкости с температурой не выше 1250°С.

При этом в указанном рекуператоре (5) происходит охлаждение отходящих газов, идущих на блок (12) сухой адсорбционной газоочистки, до температуры не менее 150°С и не более 200°С, при этом в указанном рекуператоре (5) происходит нагрев отходящих газов, идущих от блока (12) сухой адсорбционной газоочистки, до температуры не менее 350°С и не более 400°С.

При этом в указанном блоке (13) селективного термокаталитического восстановления, нагретые отходящие газы после рекуператора (5) приводят в контакт с карбамидом или аммиаком.

При этом в секции испарения жидкости (4), являющейся полым распылительным форсуночным скруббером, жидкость может дополнительно содержать реагент, который выбирают, исходя из того, что при его взаимодействии с загрязняющими веществами отходящих газов он образует растворимые в воде соли.

Заявленное устройство может быть использовано как вспомогательный элемент газоочистного оборудования, так и как самостоятельное газоочистное устройство. При использовании в качестве вспомогательного элемента последующих стадий газоочистки заявленное устройство, является устройством охлаждения и увлажнения отходящих газов без каплеуноса, а также устройством рекуперации тепла отходящих газов. При использовании в качестве самостоятельного газоочистного устройства, оно позволяет охладить и одновременно извлечь из отходящих газов загрязняющие вещества контактом с подходящими реагентами. Кроме того, оно имеет возможность создавать несколько реакционных зон с подходящими для реакций нейтрализации или восстановления температурами. При использовании в качестве самостоятельного газоочистного устройства функция рекуперации тепла сохраняется. Работая на полное испарение жидкости, заявленное устройство, исключает проблему образования кислых или щелочных стоков, которые необходимо подвергать технологической обработке перед сбросом.

Устройство позволяет осуществить быстрое охлаждение отходящих газов, чем препятствует формированию вторичных стойких органических загрязнителей (СОЗ), таких как полихлорированные дибензо-п-диоксины (ПХДД) и полихлорированные дибензофураны (ПХДФ). Охлаждение за счет испарения в устройстве позволяет осуществить влагонасыщение отходящих газов, которое может повышать эффективность дальнейших стадий газоочистки, в частности сухими адсорбционными методами газоочистки отходящих газов от кислых компонентов.

Сущность изобретения заключается в следующем.

Устройство содержит набор чередующихся секций испарения жидкости и рекуператоров. Минимально возможной комбинацией может быть устройство для охлаждения и очистки нагретых отходящих газов, состоящее из следующих элементов: впускной патрубок, одна секция испарения жидкости, один рекуператор и выпускной патрубок. Устройство для охлаждения и очистки нагретых отходящих газов может иметь более сложные конфигурации, например, когда необходимо создать несколько температурных реакционных зон. Такие температурные реакционные зоны устройства создаются в секциях испарения жидкости и разделены рекуператорами. Устройство позволяет принимать отходящие газы с температурой не выше 1250°С и охлаждать отходящие газы до температуры не ниже 150÷180°С.

Секция испарения жидкости представляет собой цилиндрический сосуд, являющийся полым распылительным форсуночным скруббером. Секция испарения может быть изготовлена из известных марок стали или композитных материалов. Испарительная секция может содержать футеровку для защиты материала корпуса от температуры и коррозии. Полый распылительный форсуночный скруббер снабжен форсункой для создания мелкодисперсного тумана жидкости. При этом жидкость, подаваемая форсункой для создания мелкодисперсного тумана, может дополнительно содержать реагент, который выбирают исходя из того, что при его взаимодействии с загрязняющими веществами отходящих газов он образует растворимые в воде соли. В секции испарения осуществляется тонкий распыл жидкости, смешение капель жидкости с отходящими газами, испарение, диффузия паров жидкости в отходящие газы и установление температуры смеси паров жидкости и отходящих газов. Таким образом, происходит охлаждение и влагонасыщение отходящих газов. Жидкость может содержать различные реагенты, которые могут нейтрализовывать или восстанавливать загрязняющие вещества в отходящих газах. Подача жидкости в испарительную часть осуществляется форсунками, обеспечивающими тонкий распыл, что увеличивает площадь контакта отходящих газов с жидкостью и ускоряет процесс испарения капель. Таким образом, достигается мгновенное охлаждение отходящих газов при малых аэродинамических сопротивлениях, что препятствует формированию вторичных стойких органических загрязнителей (СОЗ), таких как полихлорированные дибензо-п-диоксины (ПХДД) и полихлорированные дибензофураны (ПХДФ). Стоит отметить, что влагонасыщение отходящих газов в заявляемом устройстве увеличивает эффективность последующих стадий газоочистки, особенно с применением сухих хемосорбционных способов. Указанная секция может содержать дополнительные технические элементы обслуживания устройства и элементы безопасной эксплуатации, принятые в промышленности, например: сервисные люки, сливные патрубки, взрывные клапаны, устройства импульсных очисток поверхностей, пневмоимпульсные устройства, промывные головки и т.п. Вспомогательными системами секции испарения является система подготовки и обеспечения жидкостью или растворами реагентов, состоящая из подготовки сред, емкостей хранения, фильтров, насосов, запорно-регулирующей и предохранительной арматуры, гасителей пульсаций, датчиков давления и температуры, расходомеров и т.п. Подача жидкости или раствора осуществляется в форсунку или в коллекторы, соединенные с несколькими форсунками секции испарения жидкости.

Рекуператором могут являться следующие типы теплообменных устройств: ребристый, оребренный пластинчатый рекуператор типа ОПТ и пластинчато-ребристый теплообменник. Рекуператор является в данном случае эффективной насадкой, поверхностью испарения жидкости и разделителем, обеспечивающем несколько температурных реакционных зон в устройстве. Отличительной особенностью указанных рекуператоров является отношение площади теплообмена рекуператора к его объему не менее 250 м2/м3, что означает высокую интенсивность и эффективность теплообмена. Такая развитая поверхность рекуператора позволяет интенсифицировать процесс полного испарения жидкости. При проскоке неиспарившейся жидкости из испарительной секции устройства, в рекуператоре с такой развитой поверхностью образуется пленка жидкости, которая очень эффективно испаряется и не создает аэродинамического сопротивления отходящему газу. Применением рекуператора в качестве насадки можно решить проблему, с которой сталкиваются при использовании полых распылительных скрубберов, а именно большие габариты аппарата (диаметр и высота) и большое количество расходуемой на охлаждение жидкости, которая не возвращается в систему, а удаляется с отходящими газами. При недостаточном объеме полого распылительного скруббера может происходить неполное испарение жидкости, вынос ее в последующие аппараты и газоходы. Данные недостатки устраняет применение рекуператора. Как было указано ранее рекуператор позволяет разделять испарительные части и формировать различные температурные зоны, которые легко управляются автоматизированной системой управления (АСУ). В полых распылительных скрубберах неравномерность распределения газовых потоков может создавать застойные зоны или иметь неодинаковое время пребывания в аппарате порций газа. Рекуператор также решает эту проблему, работая как газораспределительная решетка и выравнивая поток отходящих газов, когда они покидают предыдущую испарительную секцию и попадают в следующую. В итоге применение рекуператора реализует в испарительной секции устройства модель реактора идеального смешения, а в ходах рекуператора отходящих газов модель реактора идеального вытеснения. Хладагентом в указанных рекуператорах может служить жидкость или газ. Рекуперативную часть устройства можно использовать для подогрева атмосферного воздуха, идущего на горение, либо для подогрева воды. Скорость прохождения отходящих газов в каналах теплообменника выбирается не менее 5 м/с и не более 20 м/с, чтоб препятствовать зарастанию каналов механическими загрязнителями или продуктами реакции (например, солями) из испарительной секции устройства. При скорости прохождения отходящих газов в каналах рекуператора менее 5 м/с могут образовываться механические отложения, и снижается коэффициент теплоотдачи, зависящий от скорости потока. При скоростях отходящих газов выше 20 м/с возрастает аэродинамическое сопротивление устройства, что нежелательно для экономии энергии, затрачиваемой на перемещение газа.

Наиболее эффективным типом рекуператора авторами признается оребренный пластинчатый рекуператор типа ОПТ. Он представляет собой теплообменник пластинчатого типа, выполненный из оребренных панелей - стальных листов с продольно приваренными ребрами. Между оребренными панелями размещается рамка из прутков, выполненных из нержавеющей стали, образующая многоходовые траектории для протока жидкости или газа. Через каналы оребренных панелей пропускается нагревающая среда (отходящие газы), а в рамку подается нагреваемая среда (вода или воздух). Панели и рамки герметично приварены друг к другу. Оребренный лист панели является границей раздела сред, через который происходит интенсивный теплообмен. Набор из нескольких слоев панелей и рамок образуют теплообменный модуль. Модуль с приваренными к нему водяными коллекторами и фланцами образует насадку. В оребренном пластинчатом рекуператоре типа ОПТ реализуется встречно-перекрестное движение теплоносителя (отходящих газов) и хладагента (воды или воздуха).

Итак, применение рекуператора после секции испарения, являющейся полым распылительным форсуночным скруббером, решает ряд задач:

a) рекуператор является ячеистой структурой, которая может работать в качестве газораспределительной решетки, выравнивающей потоки отходящего газа;

b) рекуператор служит насадкой с развитой поверхностью для образования пленки жидкости, которая не успела испариться в секции испарения;

c) рекуператор позволяет за счет реализации модели реактора идеального смешения значительно снизить объем секции испарения, эффективность устройства увеличивается;

d) рекуператор является эффективным теплообменным устройством с большой удельной площадью теплообмена, отношение площади теплообмена рекуператора к его объему не менее 250 м2/м3;

e) рекуператор может нагревать воздух, идущий на горение, до 150°÷300°С, что увеличивает КПД термических процессов и существенно снижает потребность в дополнительном топливе для разогрева, сушки и розжига;

f) рекуператор позволяет полезно использовать тепло отходящих газов в виде пара или горячей воды для собственных нужд или отпускать потребителю;

g) высокие скорости течения отходящих газов создают достаточную турбулентную диффузию, таким образом, увеличивая массоотдачу и эффективное перемешивание паров жидкости и отходящих газов. Для полых распыливающих скрубберов массоотдача в основном зависит от типа форсунок и скорости газов в степени 0,5-0,6 (В.М. Рамм. Абсорбция газов. М.: Изд. «Химия», 1976);

h) высокая скорость отходящих газов не позволяет оседать механическим загрязнителям на теплообменной поверхности;

i) потеря давления на прохождение отходящих газов через секцию испарения мала, так как форсунки обеспечивают тонкий распыл жидкости и быстрое испарение; потеря давления на прохождение отходящих газов через рекуператор не превышает 500 Па;

j) применение рекуператора позволяет на 30% снизить расход жидкости (воды) на охлаждение отходящих газов, что снижает пропорционально плотность орошения аппарата, то есть брызгоунос и аэродинамическое сопротивление секции испарения также снижается.

Заявленное устройство для охлаждения нагретых отходящих газов и способы охлаждения нагретых отходящих газов, позволяют эффективно снизить температуру отходящих газов с минимальной потребностью в жидкости. В заявленном устройстве рекуператор использует тепло отходящих газов для нагрева газов и жидкостей, которые могут быть полезно использованы как теплоносители или реакционная среда, например, подогретый воздух, идущий на горение. Еще одним отличием от прототипа является отношение площади теплообмена рекуператора к его объему не менее 250 м2/м3. Если указанное отношение теплообменной поверхности к объему будет меньше 250 м2/м3, приведет к тому, что снизится эффективность теплообменника, нам придется использовать большие по объему теплообменные части, что сильно увеличит габарит всего устройства, увеличится каплеунос, ведь теплообменная поверхность уменьшится, вероятность столкновения капли и образования пленки уменьшится, снизится способность выравнивания газового потока и создания сопротивления для задержки газа. Кроме того, уменьшение данного отношения означает, что образуются большие проходные сечения для газов, уменьшается скорость его прохождения, уменьшается сопротивление аппарата и снижается теплоотдача. Как следствие, уменьшения скорости газового потока, увеличивается вероятность осаждения пыли на поверхности теплообменника, что потребует дополнительной операции чистки теплообменной поверхности.

В предлагаемом устройстве жидкость полностью испаряется, поддерживая необходимую температуру отходящего газа. В предлагаемом устройстве температура уходящих газов не может быть ниже 150°-180°С. Данная температура выбрана с учетом того, что присутствие в отходящих газах серного ангидрида (SO3) может вызывать выпадение конденсата. Выпадение конденсата крайне нежелательно для дальнейших стадий газоочистки, особенно для сухих хемосорбционных способов, хотя повышенная влажность отходящих газов после прохождения устройства повышает эффективность газоочистки.

Для иллюстрации возможности реализации и более полного понимания сути группы изобретений ниже представлены варианты ее осуществления, которые могут быть любым образом изменены или дополнены, при этом настоящая группа изобретений ни в коем случае не ограничивается представленными вариантами.

Конструкция устройства для охлаждения нагретых отходящих газов и варианты способов охлаждения нагретых отходящих газов, поясняются следующими чертежами.

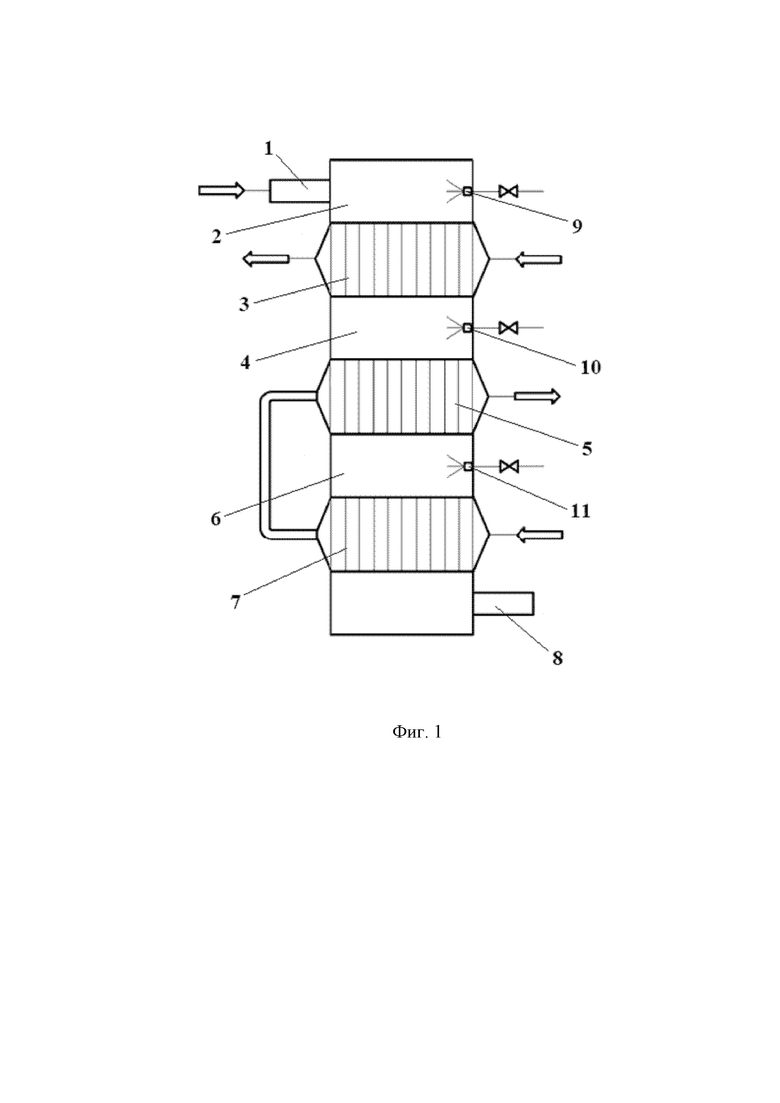

Фиг. 1 - схема устройства реализации варианта способа с селективным некаталитическим восстановлением оксидов азота аммиаком или карбамидом до азота и воды.

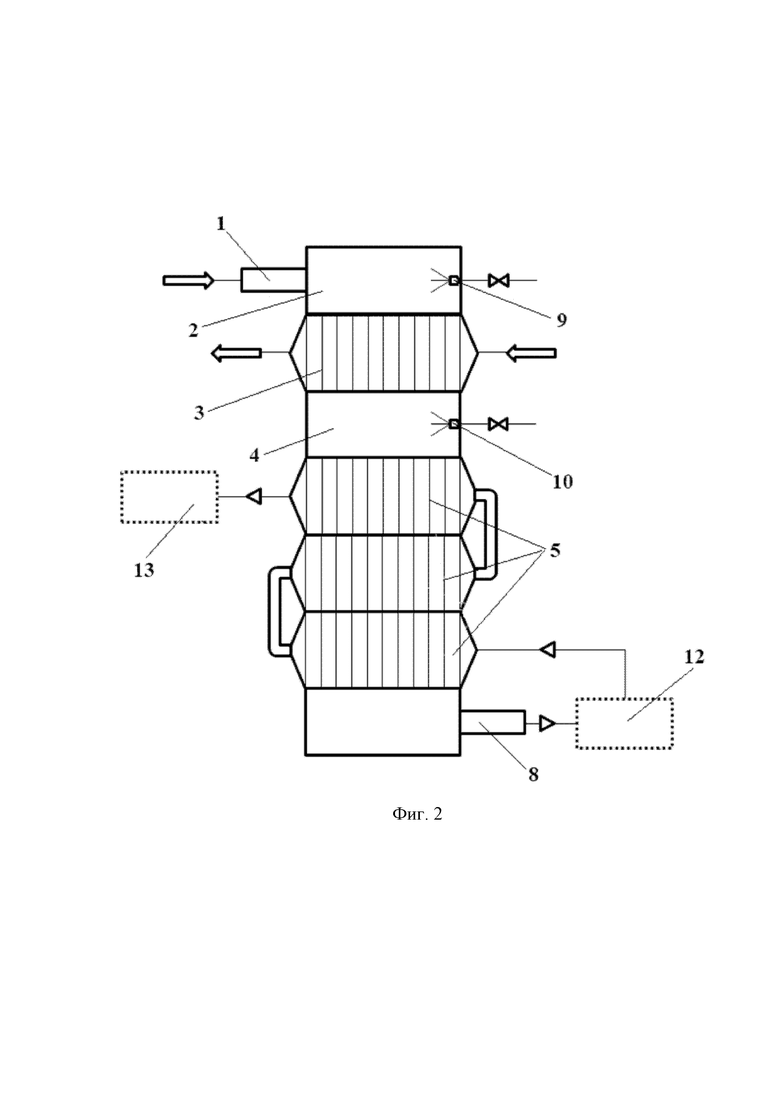

Фиг. 2 - схема устройства реализации варианта способа в системах с селективным каталитическим восстановлением оксидов азота аммиаком или карбамидом до азота и воды.

Устройство для охлаждения и очистки нагретых отходящих газов содержит корпус с впускным патрубком (1) для ввода нагретых отходящих газов. В направлении движения потока отходящих газов последовательно расположены по меньшей мере одну секцию испарения жидкости для нагретых отходящих газов (2, 4, 6) и по меньшей мере один рекуператор (3, 5, 7), образующих единый аппарат, а также выпускной патрубок (8) для удаления охлажденных отходящих газов из устройства, при этом отношение площади теплообмена к объему рекуператора составляет не менее 250 м2/м3 (фиг. 1).

При этом секция испарения жидкости (2, 4, 6) представляет собой полый распылительный форсуночный скруббер, снабженный форсункой (9) для создания мелкодисперсного тумана жидкости. При этом жидкость, подаваемая форсункой (9) для создания мелкодисперсного тумана может дополнительно содержать реагент, который выбирают исходя из того, что при его взаимодействии с загрязняющими веществами отходящих газов он образует растворимые в воде соли.

Кроме того, секция испарения жидкости (2, 4, 6) состоит из нескольких наборных элементов, создающих требуемый объем секции испарения жидкости.

При этом в качестве рекуператора (3, 5, 7) используют ребристый или оребренный пластинчатый рекуператор типа ОПТ или пластинчато-ребристый теплообменник, при этом хладагентом является газ или жидкость.

При этом температура отходящих газов в выпускном патрубке (8) не менее 150°С и не более 200°С.

Кроме того, устройство для охлаждения и очистки нагретых отходящих газов может дополнительно содержать блок (12) сухой адсорбционной газоочистки отходящих газов от кислых компонентов, расположенный на выходе из устройства и соединенный с входным патрубком рекуператора (5), при этом блок (12) сухой адсорбционной газоочистки отходящих газов выполнен с возможностью направлять отходящие газы обратно в рекуператор (5) (фиг. 2).

Кроме того, устройство для охлаждения и очистки нагретых отходящих газов может дополнительно содержать блок (13) селективного термокаталитического восстановления оксидов азота, соединенный с выходным патрубком рекуператора (5).

Каждый элемент в устройстве подбирается индивидуально на каждую стадию расчетом. Таким образом, секция испарения (2, 4, 6) подбирается расчетом исходя из объема газа, испаряемой жидкости, времени испарения. Объем испаряемой жидкости в секции зависит от количества отходящих газов, температуры газов на входе в секцию и необходимой температуры на выходе. Время испарения капель влияет на габариты скруббера. Рекуператор (3, 5, 7) подбирается таким же образом: известен расход отходящих газов, начальная температура и требуемая конечная температура. После этого расчетом подбирается необходимый расход хладагента и площадь поверхности теплообмена. Когда известен требуемый расход хладагента и площадь поверхности теплообмена, тогда разрабатывают и рассчитывают конструктив рекуператора.

Способ охлаждения нагретых отходящих газов, снижения концентрации загрязняющих веществ и снижения концентрации оксидов азота в отходящих газах селективным некаталитическим восстановлением оксидов азота карбамидом или аммиаком до азота и воды, реализующийся на Фиг. 1, состоит из следующих этапов: через впускной патрубок (1) отходящие газы подают в секцию испарения жидкости (2), пропускают отходящий газ через рекуператор (3), пропускают отходящий газ через секцию испарения жидкости (4) с подачей в эту секцию раствора карбамида или аммиачного раствора, пропускают отходящий газ через рекуператор (5), пропускают отходящий газ через секцию испарения жидкости (6), пропускают отходящий газ через рекуператор (7) и выводят отходящий газ через выпускной патрубок (8).

Изобретение по первому варианту способа работает следующим образом.

Отходящие газы с температурой не выше 1250°С поступают через впускной патрубок (1) в первую секцию испарения жидкости (2), где он охлаждается за счет испарения распыляемой форсунками (9) воды. Охлажденные до температуры 1000°÷1100°С отходящие газы направляются в рекуператор (3), где отдают тепло атмосферному воздуху, идущему на термические процессы. В результате прохождения рекуператора (3) отходящие газы охлаждаются до температуры 850°÷950°С, а атмосферный воздух подогревается до температуры 200°÷300°С, что увеличивает КПД и снижает расход дополнительного топлива термического процесса. Далее отходящие газы попадают в секцию испарения (4), в которую форсунками (10) подают раствор карбамида или аммиака и происходят следующие реакции:

с аммиаком:

4NO+4NH3+O2=4N2+6H2O

6NO+4NH3=5N2+6H2O

6NO2+8NH3=7N2+12H2O

NO+NO2+2NH3=2N2+3H2O

3NO+2NH3+O2=2N2+3H2O+NO2

с карбамидом (в общем виде):

4NO+2(NH2)2CO+2H2O+O2=4N2+6H2O+2CO2

6NO2+4(NH2)2CO+4H2O=7N2+12H2O+4CO2

Температура в секции испарения (4) поддерживается строго в диапазоне 850°÷950°С. Снижение температуры в данной секции ниже 850°С вызовет замедление реакции и «проскок» аммиака, а превышение температуры выше 950°С вызовет интенсификацию побочных реакций:

4NH3+3O2=2N2+6H2O

NH3+5/4O2=NO+3/2H2O

В ходе протекающих реакций секции испарения (4) температура отходящих газов незначительно снижается. Далее дымовые газы попадают в рекуператор (5), где отходящие газы отдают тепло нагреваемой воде. Вода при прохождении рекуператора (5) нагревается от 90°С до 110°С. После прохождения рекуператора (5) отходящие газы с температурой 650°÷750°С попадают в секции испарения (6). В секции испарения (6) форсунками (11) подается вода или щелочной раствор, причем щелочной компонент подбирается так, чтоб не образовывать нерастворимых солей при взаимодействии с кислыми компонентами отходящих газов. Примером такого щелочного агента может являться натрий гидроокись (NaOH) или калий гидроокись (КОН). В ходе нейтрализации проходят следующие реакции:

NaOH+HCl=NaCl+H2O

NaOH+HF=NaF+H2O

2NaOH+Cl2=NaClO+NaCl+H2O

2NaOH+SO2=NaHSO3

2NaOH+H0SO4=Na2SO4+H2O

4NaOH+6NO=4NaNO2+N2+2H2O

4NaOH+4NO2+O2=4NaNO3+2H2O

После секции испарения (6) отходящие газы с температурой 300°÷400°С попадают в рекуператор (7), где отходящие газы отдают тепло нагреваемой воде. Вода при прохождении рекуператора (7) нагревается от 70°С до 90°С и поступает на вход в рекуператор (5). После прохождения рекуператора (7) отходящие газы с температурой 150°÷180°С удаляются из устройства через выпускной патрубок (8).

Способ охлаждения и подготовки нагретых отходящих газов для блока сухой адсорбционной газоочистки отходящих газов от кислых компонентов (12) и блока селективного термокаталитического восстановления оксидов азота карбамидом или аммиаком до азота и воды (13), реализующийся на Фиг. 2, состоит из следующих этапов: через впускной патрубок (1) отходящие газы подают в секцию испарения жидкости (2), пропускают отходящий газ через рекуператор (3), пропускают отходящий газ через секцию испарения жидкости (4), пропускают отходящий газ через рекуператор (5) и выводят отходящий газ через выпускной патрубок (8).

Изобретение по второму варианту способа работает следующим образом.

Отходящие газы с температурой не выше 1250°С поступают через впускной патрубок (1) в первую секцию испарения жидкости (2), где он охлаждается за счет испарения распыляемой форсунками (9) воды. Охлажденные до температуры 1000°÷1100°С отходящие газы направляются в рекуператор (3), где отдают тепло атмосферному воздуху, идущему на термические процессы. В результате прохождения рекуператора (3) отходящие газы охлаждаются до температуры 850°÷950°С, а атмосферный воздух подогревается до температуры 200°÷300°С, что увеличивает КПД и снижает расход дополнительного топлива термического процесса. Далее отходящие газы попадают в секцию испарения (4), в которую форсунками (10) подается вода или щелочной раствор, причем щелочной компонент подбирается так, чтоб не образовывать нерастворимых солей при взаимодействии с кислыми компонентами отходящих газов. Примером такого щелочного агента может являться натрий гидроокись (NaOH) или калий гидроокись (КОН). В ходе нейтрализации проходят следующие реакции:

NaOH+HCl=NaCl+H2O

NaOH+HF=NaF+H2O

2NaOH+Cl2=NaClO+NaCl+H2O

2NaOH+SO2=NaHSO3

2NaOH+H2SO4=Na2SO4+H2O

4NaOH+6NO=4NaNO2+N2+2H2O

4NaOH+4NO2+O2=4NaNO3+2H2O

После секции испарения (4) отходящие газы с температурой 350°÷450°С попадают в рекуператор (5), где горячие отходящие газы отдают тепло холодным отходящим газам, идущим от блока сухой адсорбционной газоочистки отходящих газов от кислых компонентов (12). Холодные отходящие газа после блока сухой адсорбционной газоочистки при прохождении рекуператора (5) нагреваются от 150°С до 350°÷400°С, в то время как отходящие газы из секции испарения (4) охлаждаются от 350°÷450°С до 150°÷180°С и удаляются из устройства через выпускной патрубок (8). В блоке сухой адсорбционной газоочистки отходящих газов от кислых компонентов (12) происходит очистка отходящего газа от кислых компонентов сорбентами (например, хемосорбция на поверхности гидроксида кальция Са(ОН)2), так как некоторые вещества могут отравлять и снижать срок службы катализатора, используемого в блоке селективного термокаталитического восстановления оксидов азота карбамидом или аммиаком до азота и воды (13). Обычно катализаторами селективного восстановления оксидов азота аммиаком или карбамидом служат каталитические системы с применением оксидного катализатора ванадия и титана (V2O5/TiO2) с промотером оксидом ванадия (WO3) на цеолитах, например ZSM-5(Cu/ZSM-5 и Co/ZSM-5), в виде гранул. В качестве катализаторов могут применяться и многокомпонентные каталитические системы, содержащие активные металлы на различных носителях. В качестве активных металлов используются: Mn, Fe, Cr, V, Mo, Со, Се, Ni, W, Cu, Sn, Au, Pt, Pd, Rh, Ir и др. Работа блока селективного термокаталитического восстановления оксидов азота карбамидом или аммиаком до азота и воды (13) требует температур отходящих газов 350°÷400°С, что и реализуется в устройстве в рекуператоре (5).

Типичные реакции обезвреживания загрязняющих веществ, происходящих на поверхности катализаторов:

NO+СО=0,5N2+CO2 (на Rh, Pd)

СО+0,5О2=CO2 (на Pt,Pd)

CaHb+(а+0,25b) O2=aCO2+0,5b H2O (на Pt,Pd)

2NO2+4СО=4CO2+N2

2NOx+CaHb+(a+b/4-x) O2=N2+aCO2+b/2 H2O

4NO+4NH3+O2=4N2+6H2O

6NO+4NH3=5N2+6H2O

6NO2+8NH3=7N2+12H2O

NO+NO2+2NH3=2N2+3H2O

3NO+2NH3+O2=2N2+3H2O+NO2

С+O2=CO2

4NH3+3O2=2N2+6H2O

Таким образом, заявленные устройство и способы позволяют быстро и эффективно охлаждать и подготавливать отходящие газы к последующим стадиям газоочистки, извлекать и полезно использовать тепловую энергию отходящих газов, предотвращать синтез загрязняющих веществ при охлаждении отходящих газов, повышать степень очистки отходящих газов от загрязняющих веществ: хлороводорода, фтороводорода, оксидов азота, оксидов серы и других кислых компонентов. Реализация устройства может повысить эффективность, при небольших габаритах аппарата.

Изобретение может быть выполнено из известных материалов с помощью известных средств, что свидетельствует о его соответствии критерию патентоспособности «промышленная применимость».

Изобретение характеризуется ранее не известной из уровня техники совокупностью существенных признаков, заключающейся в том, что устройство содержит набор чередующихся секций испарения жидкости и рекуператоров, которые могут образовывать сложные конфигурации с образованием нескольких температурных реакционных зон. Еще одним отличительным признаком является отношение площади теплообмена рекуператора к его объему не менее 250 м2/м3, за счет чего обеспечивается интенсификация тепломассообменных процессов.

Изобретение характеризуется ранее не известной из уровня техники совокупностью существенных признаков, что свидетельствует о его соответствии критерию патентоспособности «новизна».

Из уровня техники не известен существенный отличительный признак изобретения, а также не известен эффект от его применения в системах для очистки отходящих газов, заключающийся в повышении степени очистки газообразной фазы самим устройством, а также последующими блоками хемосорбционной и термокаталитической очистки газообразной фазы, что свидетельствует о соответствии изобретения критерию патентоспособности «изобретательский уровень».

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка сухой очистки дымовых газов от кислых компонентов | 2018 |

|

RU2813243C1 |

| Система для переработки отходов | 2020 |

|

RU2738723C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 2020 |

|

RU2746006C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2022 |

|

RU2792383C1 |

| ТЕРМОКАТАЛИТИЧЕСКАЯ УСТАНОВКА ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ НЕРАДИОАКТИВНЫХ ОТХОДОВ | 2017 |

|

RU2696906C2 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| Способ конденсации паров воды, образованных в процессе каталитического сжигания иловых осадков сточных вод коммунальных очистных сооружений | 2020 |

|

RU2752176C1 |

| Способ термической утилизации осадков сточных вод в технологическом комплексе К-ТУО | 2025 |

|

RU2837926C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЯДОХИМИКАТОВ | 2011 |

|

RU2479793C1 |

Изобретение относится к устройству и способам для охлаждения и очистки нагретых отходящих газов в процессах сжигания топлива, термического обезвреживания промышленных, бытовых и медицинских отходов, и может быть применено в нефтехимической, металлургической, энергетической, сельскохозяйственной, пищевой и других отраслях промышленности. Устройство для охлаждения и очистки нагретых отходящих газов, содержащее корпус с впускным патрубком для ввода нагретых отходящих газов и последовательно расположенные в направлении движения потока отходящих газов по меньшей мере одну секцию испарения жидкости для нагретых отходящих газов и по меньшей мере один рекуператор, а также выпускной патрубок для удаления охлажденных отходящих газов из устройства, при этом отношение площади теплообмена к объему рекуператора составляет не менее 250 м2/м3. Технический результат, на достижение которого направлено изобретение, заключается в быстром охлаждении отходящих газов и повышении степени очистки отходящих газов от загрязняющих веществ. 3 н. и 16 з.п. ф-лы, 2 ил.

1. Устройство для охлаждения и очистки нагретых отходящих газов, содержащее корпус с впускным патрубком для ввода нагретых отходящих газов и последовательно расположенные в направлении движения потока отходящих газов по меньшей мере одну секцию испарения жидкости для нагретых отходящих газов и по меньшей мере один рекуператор, а также выпускной патрубок для удаления охлажденных отходящих газов из устройства, при этом отношение площади теплообмена к объему рекуператора составляет не менее 250 м2/м3.

2. Устройство по п.1, отличающееся тем, что секция испарения жидкости представляет собой полый распылительный форсуночный скруббер.

3. Устройство по п.2, отличающееся тем, что полый распылительный форсуночный скруббер снабжен форсункой для создания мелкодисперсного тумана жидкости.

4. Устройство по п.3, отличающееся тем, что жидкость, подаваемая форсункой для создания мелкодисперсного тумана, может дополнительно содержать реагент, который выбирают, исходя из того, что при его взаимодействии с загрязняющими веществами отходящих газов он образует растворимые в воде соли.

5. Устройство по п.1, отличающееся тем, что секция испарения жидкости состоит из нескольких наборных элементов, создающих требуемый объем секции испарения жидкости.

6. Устройство по п.1, отличающееся тем, что в качестве рекуператора используют ребристый или оребренный пластинчатый рекуператор типа ОПТ или пластинчато-ребристый теплообменник, при этом хладагентом является газ или жидкость.

7. Устройство по п.1, отличающееся тем, что температура отходящих газов в выпускном патрубке не менее 150°С и не более 200°С.

8. Устройство по п.1, отличающееся тем, что оно может дополнительно содержать блок (12) сухой адсорбционной газоочистки отходящих газов от кислых компонентов, расположенный на выходе из устройства и соединенный с входным патрубком рекуператора (5), при этом блок (12) сухой адсорбционной газоочистки отходящих газов выполнен с возможностью направлять отходящие газы обратно в рекуператор (5).

9. Устройство по п.1, отличающееся тем, что оно может дополнительно содержать блок (13) селективного термокаталитического восстановления оксидов азота, соединенный с выходным патрубком рекуператора (5).

10. Способ охлаждения и очистки нагретых отходящих газов, в котором через впускной патрубок (1) отходящие газы подают в секцию испарения жидкости (2), где они охлаждаются за счет испарения распыляемой форсунками (9) жидкости, затем отходящие газы направляют в рекуператор (3), где они отдают тепло атмосферному воздуху, после прохождения через рекуператор (3) их направляют в секцию испарения жидкости (4), в которой для снижения концентрации оксидов азота, при помощи форсунок (10), подают раствор карбамида или аммиачного раствора, затем пропускают отходящие газы через рекуператор (5) и направляют в секцию испарения (6), куда при помощи форсунок (11) подают жидкость, после секции испарения (6) отходящие газы направляют в рекуператор (7), где отходящие газы отдают тепло нагреваемой воде, после прохождения рекуператора (7) отходящие газы выводят через выпускной патрубок (8) устройства.

11. Способ по п. 10, отличающийся тем, что отходящие газы поступают через впускной патрубок в секцию испарения жидкости с температурой не выше 1250°С.

12. Способ по п. 10, отличающийся тем, что в секции испарения жидкости (4), являющейся полым распылительным форсуночным скруббером, температура отходящего газа, который приводят в контакт с карбамидом или аммиачным раствором, не менее 850°С и не более 950°С.

13. Способ по п. 10, отличающийся тем, что в секции испарения жидкости (6), жидкость может дополнительно содержать реагент, который выбирают, исходя из того, что при его взаимодействии с загрязняющими веществами отходящих газов он образует растворимые в воде соли.

14. Способ по п. 10, отличающийся тем, что температура отходящих газов в выпускном патрубке составляет не менее 150°С и не более 200°С.

15. Способ охлаждения и очистки нагретых отходящих газов, в котором через впускной патрубок (1) отходящие газы подают в секцию испарения жидкости (2), где они охлаждаются за счет испарения распыляемой форсунками (9) жидкости, затем отходящие газы направляют в рекуператор (3), подают в секцию испарения жидкости (4), куда при помощи форсунок (10) подают жидкость, после секции испарения (4) отходящие газы попадают в рекуператор (5), в котором хладагентом являются отходящие газы от блока (12) сухой адсорбционной газоочистки отходящих газов от кислых компонентов, после прохождения отходящих газов через рекуператор (5), отходящие газы выводят через выпускной патрубок (8) устройства, кроме того, нагретые отходящие газы после рекуператора (5) направляют в блок (13) селективного термокаталитического восстановления, куда подают карбамид или аммиак, после прохождение блока (13) селективного термокаталитического восстановления отходящие газы удаляют.

16. Способ по п. 15, отличающийся тем, что отходящие газы поступают через впускной патрубок в секцию испарения жидкости с температурой не выше 1250°С.

17. Способ по п. 15, отличающийся тем, что в указанном рекуператоре (5) происходит охлаждение отходящих газов, идущих на блок (12) сухой адсорбционной газоочистки, до температуры не менее 150°С и не более 200°С, при этом в указанном рекуператоре (5) происходит нагрев отходящих газов, идущих от блока (12) сухой адсорбционной газоочистки, до температуры не менее 350º С и не более 400°С.

18. Способ по п. 15, отличающийся тем, что в указанном блоке (13) селективного термокаталитического восстановления нагретые отходящие газы после рекуператора (5) приводят в контакт с карбамидом или аммиаком.

19. Способ по п. 15, отличающийся тем, что в секции испарения жидкости (4), являющейся полым распылительным форсуночным скруббером, жидкость может дополнительно содержать реагент, который выбирают, исходя из того, что при его взаимодействии с загрязняющими веществами отходящих газов он образует растворимые в воде соли.

| ГИПРОСТАНОК | 0 |

|

SU169206A1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| Установка адсорбционной осушки газов | 2016 |

|

RU2648062C1 |

| Приспособление для регулирования подачи папирос под обрезку в папиросных машинах | 1930 |

|

SU21780A1 |

| US 6042636 A1, 28.03.2000 | |||

| WO 2016182441 A1, 17.11.2016. | |||

Авторы

Даты

2021-05-24—Публикация

2020-08-28—Подача