Изобретение относится к горному делу, в частности к устройствам для разобщения зон обсадных колонн при проведении ремонтных, изоляционных и исследовательских работ.

Известен пакер, управляемый электроприводом, содержащий электропривод в корпусе, узел заякоривания с посадочным конусом со шлипсами, уплотнительный элемент со своими нижним и верхним упорами, нанизанными на силовой ствол и силовой ствол, являющийся элементом тяги и толкателя. Силовой ствол имеет рабочую и дополнительную зоны и выполнен с возможностью перевода уплотнительного элемента из транспортного в рабочее положение. Силовой ствол присоединен к электроприводу. Рабочая зона силового ствола разделена от дополнительной зоны управляемым фиксатором, выполненным с проточкой и расположенным с внешней стороны силового ствола. В силовом стволе выполнены радиальные каналы, в которых размещены шары, выполненные с возможностью частичного выталкивания из радиальных каналов в проточку, для фиксации силового ствола с управляемым фиксатором. Фиксатор выполнен с возможностью активации только при нештатных ситуациях и управления путем увеличения натяжения кабеля, в пределах его рабочей прочности, которое приводит к срезу фиксирующего винта элемента, удерживающего упомянутые шары в проточке управляемого фиксатора, в штатном режиме работы пакера. Электропривод расположен ниже уплотнительного элемента и узла заякоривания. Электрические провода для его присоединения к кабелю проложены по каналу силового ствола. (Патент RU 2728010 С2. Пакер, управляемый электроприводом. МПК: Е21В 33/12. - Опубл. 28.07.2020). Данное изобретение принято за прототип.

Известен пакер геофизический многоразового использования, состоящий из полого корпуса с радиальными каналами, уплотнительного элемента, втулки-толкателя, шлипсов и электропривода с винтовой парой винт-гайка, соединенной с втулкой-толкателем пальцем, расположенным в пазу гайки. Уплотнительный элемент выполнен в виде секторов, половина из которых шарнирно соединена с полым корпусом и рычагом с подпружиненной втулкой, а вторая половина секторов расположена ниже первых с возможностью перекрытия пакеруемого пространства, шарнирно соединена с втулкой-толкателем и рычагом с подпружиненной ходовой гайкой. Электропривод расположен под пакерующим элементом, а шлипсы установлены на секторах уплотнительных элементов. (Патент RU 2230881 С2. Пакер геофизический многоразового использования. МПК: Е21В 33/12. - Опубл. 20.06.2004).

Известен пакер двухстороннего действия с электромеханическим приводом, содержащий корпус, в котором расположены электродвигатель, редуктор с выходным валом, соединенным с винтовой парой, которая соединена с тягой, имеющей на нижней части захватные штыри с пружиной для передачи осевой силы на центральный шток, имеющий в верхней части выступ, проточку и насечки, а в нижней части - уплотнительные кольца, упорную гайку. При этом пакер содержит гильзу, имеющую на внутренней части коническую поверхность, бобышку с выступами, расположенное в пазах бобышки и захватных сегментов срезное кольцо, соединенную неподвижно с бобышкой неподвижную втулку. Пакер имеет пакерную резину, седло, жестко соединенное с бобышкой, подвижный фланец и два конуса, противоположно расположенных друг к другу, плашки, подвижно посаженные на конусах, тягу, шарнирно соединенную с плашками, патрубок, неподвижно посаженный на конус, подвижную втулку, шарики, поджатые пружиной и винтом для соединения бобышки с гильзой, кабель каната, являющийся несущим тросом и питающий через жилу электротоком электродвигатель, срезную шайбу, поджатую гайкой. При извлечении пакера используется узел зацепления, в который входят толкатель, вворачивающийся на нижнюю часть винта винтовой пары, разрезная цанга и кожух. На бобышке и подвижном фланце выполнены сквозные отверстия для сообщения над- и подпакерных полостей скважины. (Патент RU 2250351 С2. Пакер отцепляющийся двухстороннего действия с электрическим приводом. МПК: Е21В 33/12. - Опубл. 20.04.2005). Данное изобретение принято за прототип.

Недостатком известных технических решений, принятых за прототипы, является недостаточная надежность разобщения обсадной трубы скважины уплотнительным элементом, а также не обеспечивается надежный возврат его в транспортное положение после нахождения его в рабочем положении длительный период.

Основной задачей предлагаемого технического решения является повышение надежности герметизации разобщения обсадной трубы скважины и предотвращение разрушения уплотнительного элемента при спуске и подъеме пакера в обсадной трубе скважины.

Техническим результатом, достигаемым заявляемым техническим решением, является повышение надежности герметизации разобщения обсадной трубы скважины уплотнительным элементом и расширение эксплуатационных возможностей пакера путем раздельного разобщения и закрепления пакера якорем в обсадной трубе.

Указанный технический результат достигается тем, что в известном пакере электроприводном, в первом варианте, содержащем ствол, корпус, размещенный в корпусе электропривод, соединенный приводным валом с винтовой парой, якорь с посадочными конусом и шлипсами, манжету с верхним упором, установленными на стволе с возможностью перевода пакера из транспортного в рабочее положение, согласно предложенному техническому решению,

ствол пакера выполнен полым и с буртиком на наружной поверхности, с упором на который установлен шлипсовый узел и модуль с датчиком давления и запорным клапаном, зафиксированные стопорным кольцом, при этом манжета установлена на стволе с упором в конус, подвижно установленные на стволе с возможностью взаимодействия с посадочными шлипсами якоря, а корпус расположен над верхним нажимным упором, в котором размещены, по меньшей мере, два реверсивных электропривода, приводные валы которых соединены винтовыми парами с синхронно совершающими возвратно-поступательные перемещения нажимными штоками, контактирующими торцами с нажимным упором, а над корпусом расположен второй модуль, содержащий второй датчик давления и второй запорный клапан, зафиксированные с обеих сторон стопорными кольцами, причем в стенке ствола выполнены каналы, сообщающие запорные клапана модулей с подпакерной и надпакерной полостями скважины через полость ствола с возможностью выравнивания давления для перевода пакера из рабочего в транспортное положение;

электроприводы, датчики давления и запорные клапана связаны телемеханической системой с наземной станцией управления с возможностью синхронно совершать штоками возвратно-поступательные перемещения при переводе пакера из транспортного в рабочее положение;

электроприводы, датчики давления и запорные клапана связаны с наземной станцией управления электрическим кабелем, проложенным по каналу снаружи ствола, с возможностью синхронно совершать штоками возвратно-поступательные перемещения при переводе пакера из транспортного в рабочее положение.

Указанный технический результат достигается тем, что в известном пакере электроприводном, во втором варианте, содержащем ствол, корпус, размещенный в корпусе электропривод, соединенный приводным валом с винтовой парой, якорь с посадочными конусом и шлипсами, манжету с нижним и верхним упорами, установленными на стволе с возможностью перевода пакера из транспортного в рабочее положение, согласно предложенному техническому решению,

ствол пакера выполнен полым с буртиком на наружной поверхности, на который с упором установлен конус якоря, зафиксированный сверху стопорным кольцом, над которым расположен нижний упор манжеты, а под буртиком подвижно установлен шлипсовый узел якоря, взаимодействующий шлипсами с конусом, а на стволе установлены два блока, состоящие из корпуса с размещенными в нем, по меньшей мере, двумя реверсивными электроприводами, приводные валы которых соединены винтовыми парами с синхронно совершающими возвратно-поступательные перемещения нажимными штоками, и модуля с датчиком давления и запорным клапаном, зафиксированные на стволе с обеих сторон стопорными кольцами, причем один блок расположен над верхним нажимным упором манжеты, с которым торцами контактируют нажимные штоки, а другой блок - под шлипсовым узлом, контактирующим с торцами нажимных штоков, при этом в торцах модулей и в стенке ствола выполнены каналы, сообщающие запорные клапана с подпакерной и надпакерной полостями скважины через полость ствола с возможностью выравнивания давления для перевода пакера из рабочего в транспортное положение;

электроприводы, датчики давления и запорные клапана связаны телемеханической системой с наземной станцией управления с возможностью синхронно совершать штоками возвратно-поступательные перемещения при переводе пакера из транспортного в рабочее положение;

электроприводы, датчики давления и запорные клапана связаны с наземной станцией управления электрическим кабелем, проложенным по каналу снаружи ствола, с возможностью синхронно совершать штоками возвратно-поступательные перемещения при переводе пакера из транспортного в рабочее положение.

Приведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленных вариантов пакера электроприводного, отсутствуют. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемых вариантов технических решений, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками заявляемых технических решений преобразований на достижение указанного технического результата. Следовательно, заявляемые варианты технических решений соответствуют условию патентоспособности «изобретательский уровень».

Заявляемые варианты пакера электроприводного могут эффективно использоваться при ремонте и обслуживании нефтедобывающих скважин. Следовательно, заявляемые варианты технических решений соответствуют условию патентоспособности «промышленная применимость».

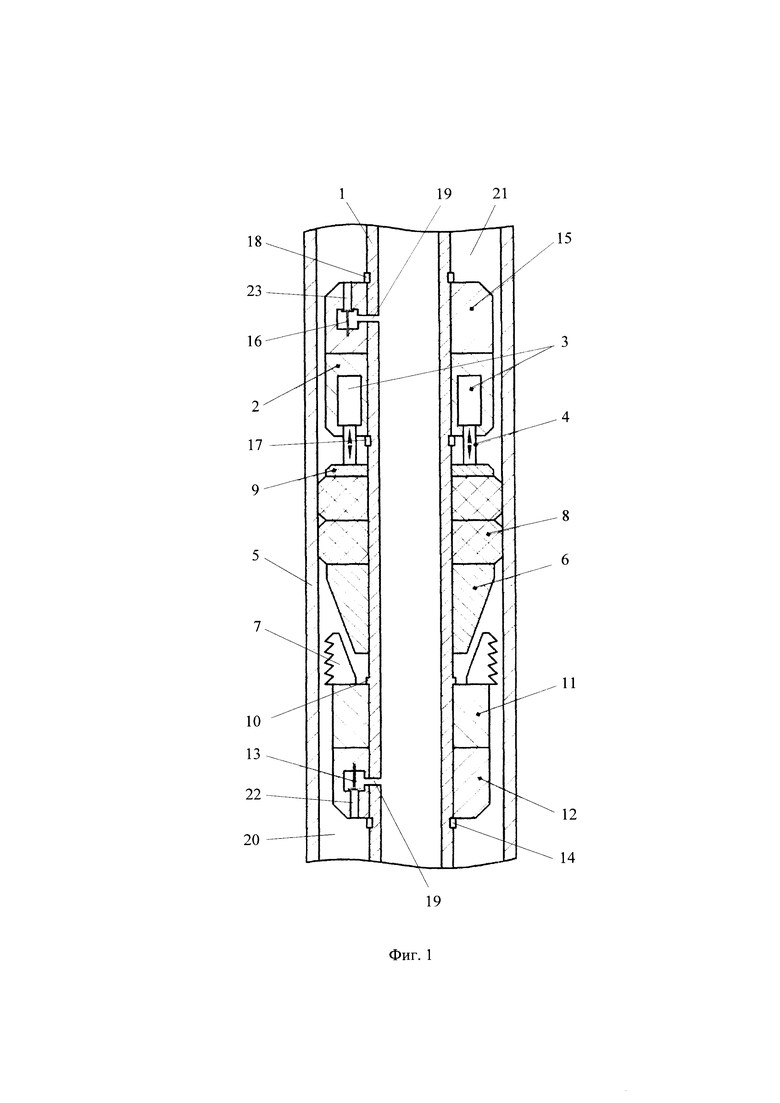

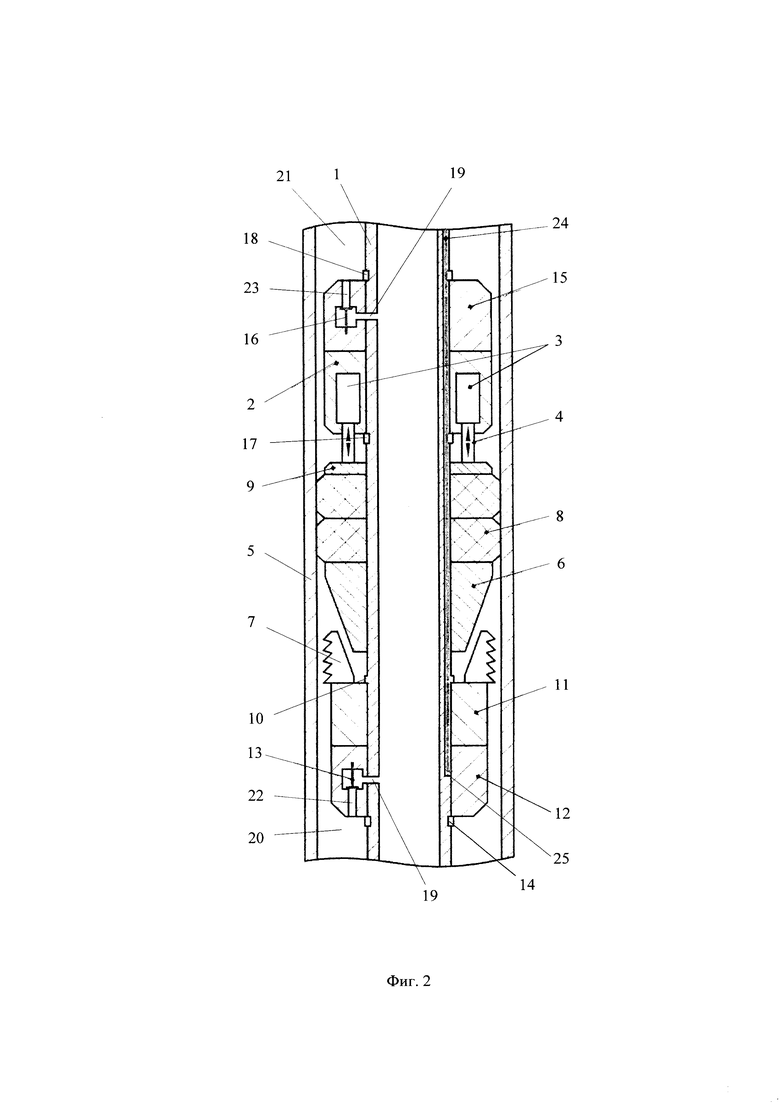

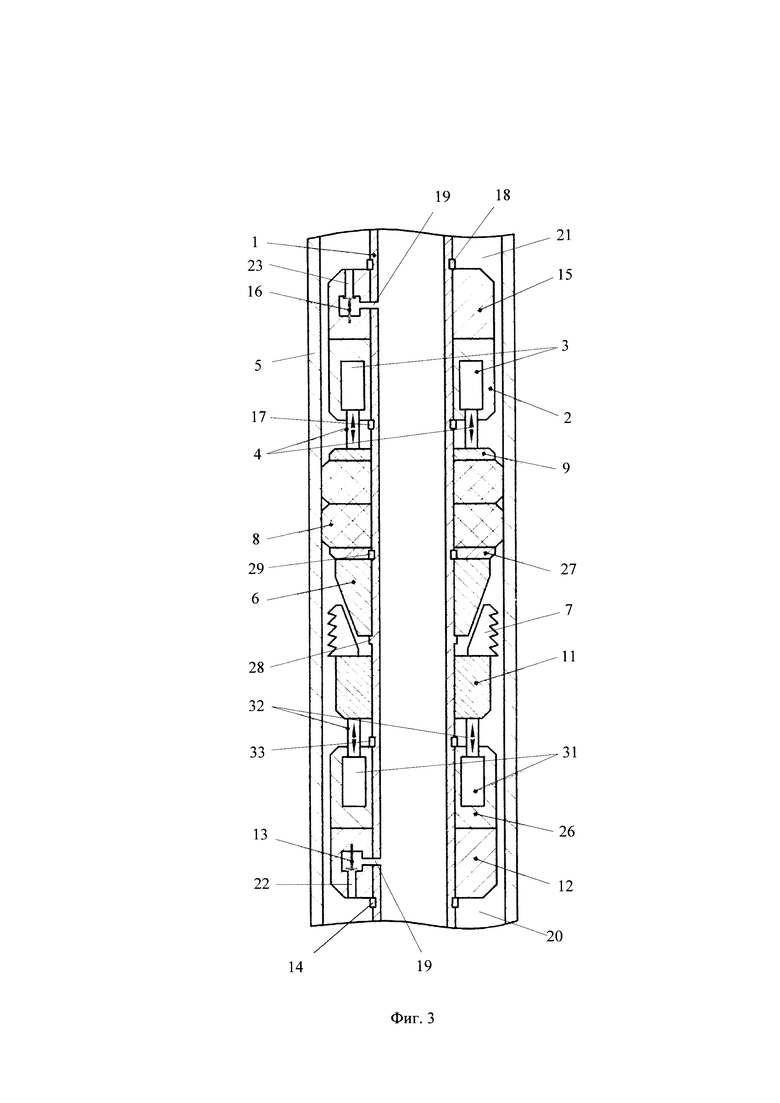

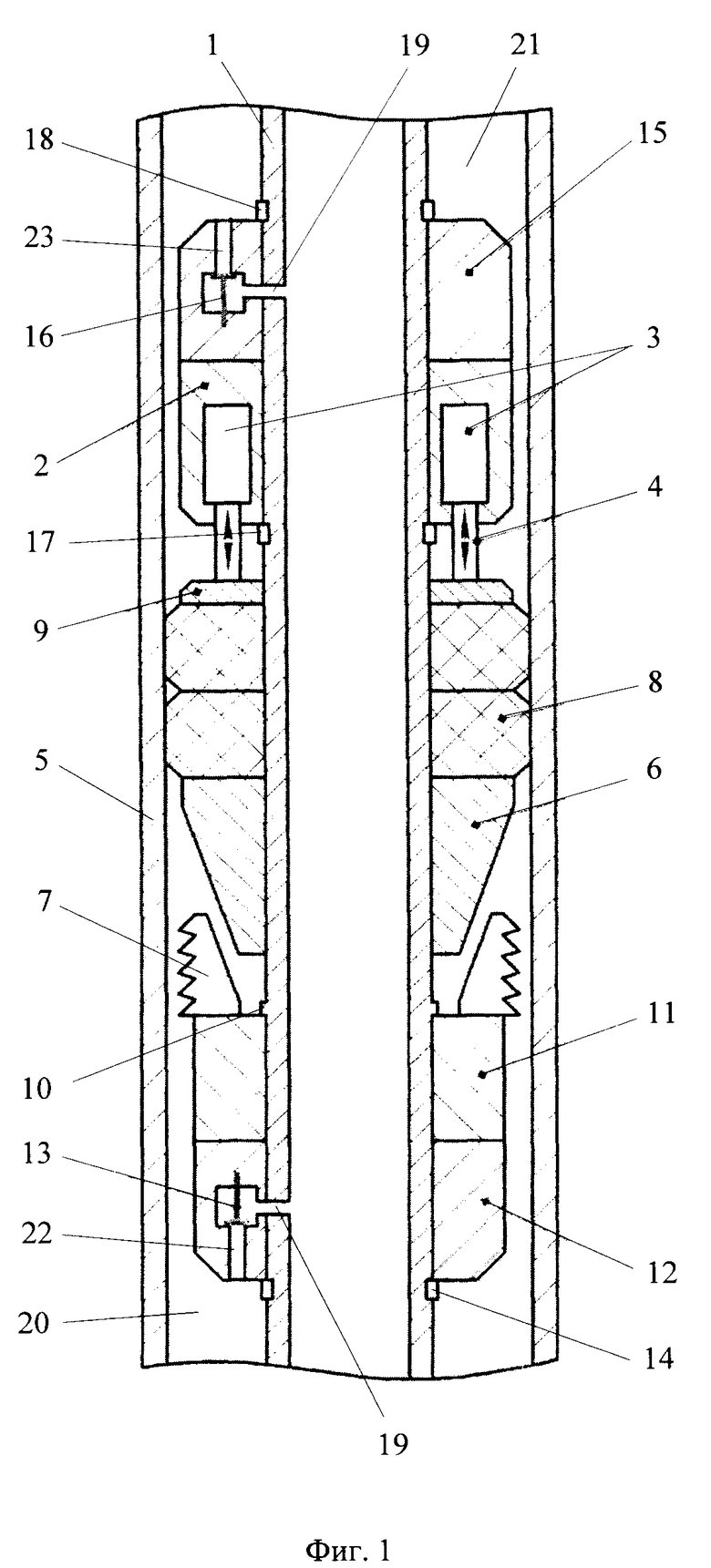

На фиг. 1 схематично показан пакер электроприводной с односторонним расположением электроприводов и нажимных штоков с телемеханической системой управления, первый вариант; на фиг. 2 - то же, с электрическим кабелем; на фиг. 3 - то же, с двусторонним расположением корпусов с электроприводами и нажимными штоками, второй вариант; на фиг. 4 - то же, с электрическим кабелем.

Пакер электроприводной, в первом варианте исполнения, содержит ствол 1, корпус 2 с размещенными в нем реверсивными электроприводами 3, соединенными приводными валами с винтовыми парами (условно не показаны) и нажимными штоками 4, якорь с посадочными в обсадную колонну 5 конусом 6 и шлипсами 7, манжету 8 с верхним нажимным упором 9, установленными на стволе 1 с возможностью перевода пакера из транспортного в рабочее положение. Ствол 1 пакера выполнен полым и с буртиком 10 на наружной поверхности, с упором на который установлены шлипсовый узел 11 и модуль 12 с датчиком давления (условно не показан) и запорным клапаном 13, зафиксированные снизу разрезным стопорным кольцом 14. Манжета 8 установлена на стволе 1 с упором в конус 6, подвижно установленный на стволе 1 с возможностью взаимодействия с посадочными шлипсами 7 якоря. Корпус 2 расположен над верхним нажимным упором 9, в котором размещены, по крайней мере, два реверсивных электропривода 3, приводные валы которых соединены винтовыми парами с нажимными штоками 4, контактирующими торцами с нажимным упором 9, синхронно совершающими возвратно-поступательные перемещения на длину рабочего хода, необходимую для сжатия манжеты 8, обеспечивающей контакт ее с внутренней стенкой обсадной колонны 5, и разжима шлипсов 7 шлипсового узла 11 конусом 6 якоря при переводе пакера из транспортного в рабочее положение и обратно. Над корпусом 2 расположен второй модуль 15, содержащий второй датчик давления (условно не показан) и второй запорный клапан 16, зафиксированные снизу корпуса 2 и сверху модуля 15 разрезными стопорными кольцами 17 и 18. В стенке ствола 1 выполнены каналы 19, сообщающие запорные клапана 13 и 16 модулей 12 и 15 с подпакерной 20 и надпакерной 21 полостями скважины через каналы 22 и 23 и полость ствола 1 с возможностью выравнивания давления для перевода пакера из рабочего в транспортное положение с наземной станции управления (условно не показана). Электроприводы 3, датчики давления и запорные клапана 13 и 16 связаны телемеханической системой с наземной станцией управления. (Фиг. 1). Электроприводы 3, датчики давления и запорные клапана 13 и 16 могут быть связаны с наземной станцией управления электрическим кабелем 24, проложенным по каналу 25, выполненному снаружи ствола 1. (Фиг. 2). Такой пакер позволяет повысить надежность герметизации разобщения обсадной трубы 5 скважины манжетой 8.

Пакер электроприводной, во втором варианте исполнения, содержит ствол 1, корпус 2 и второй корпус 26, якорь с посадочными в обсадную колонну 5 конусом 6 и шлипсами 7, манжету 8 с верхним 9 и нижним 27 упорами, установленными на стволе 1 с возможностью перевода пакера из транспортного в рабочее положение. Ствол 1 пакера выполнен полым с буртиком 28 на наружной поверхности, на который с упором установлен конус 6 якоря, зафиксированный сверху разрезным стопорным кольцом 29, над которым расположен нижний упор 27 манжеты 8. В стенке ствола 1 выполнены каналы 19, сообщающие запорные клапана 13 и 16 модулей 12 и 15 с подпакерной 20 и надпакерной 21 полостями скважины через каналы 22 и 23 и полость ствола 1 с возможностью выравнивания давления для перевода пакера из рабочего в транспортное положение с наземной станции управления (условно не показана). Над верхним нажимным упором 9 расположен корпус 2 с размещенными в нем, по крайней мере, двумя реверсивными электроприводами 3, приводные валы которых соединены винтовыми парами (условно не показаны) с нажимными штоками 4, контактирующими торцами с верхним нажимным упором 9, синхронно совершающими возвратно-поступательные перемещения на длину рабочего хода, необходимую для сжатия манжеты 8, обеспечивающей контакт ее с внутренней стенкой обсадной колонны 5 при переводе пакера из транспортного в рабочее положение и обратно. Над корпусом 2 расположен модуль 15, содержащий датчик давления (условно не показан) и запорный клапан 16, сообщающийся через канал 23 с надпакерной полостью 21 скважины, зафиксированные снизу корпуса 2 и сверху модуля 15 разрезными стопорными кольцами 17 и 18. Под шлипсовым узлом 11 дополнительно установлены вторые корпус 26 с размещенными в нем, по крайней мере, двумя реверсивными электроприводами 31, приводные валы которых соединены винтовыми парами (условно не показаны) с нажимными штоками 32, синхронно совершающими возвратно-поступательные перемещения на длину рабочего хода, необходимую для разжима шлипсов 7 конусом 6 якоря нажимом на шлипсовый узел 11, обеспечивающим контакт шлипсов 7 с внутренней стенкой обсадной колонны 5 при переводе пакера из транспортного в рабочее положение и обратно, и модуль 12, содержащий датчик давления (условно не показан) и запорный клапан 13, сообщающийся через канал 22 с подпакерной полостью 20 скважины, зафиксированные снизу модуля 12 разрезным стопорным кольцом 14 и сверху корпуса разрезным стопорным кольцом 33. Электроприводы 3 и 31, датчики давления и запорные клапана 13 и 16 связаны телемеханической системой с наземной станцией управления. (Фиг. 3). Электроприводы 3 и 31, датчики давления и запорные клапана 13 и 16 могут быть также связаны со станцией управления электрическим кабелем 24, проложенным по каналу 25, выполненному снаружи ствола 1. (Фиг. 4). Такой пакер позволяет расширить эксплуатационные возможности путем раздельного закрепления шлипсовым узлом 11 и конусом 6 якоря в обсадной колонне 5 и разобщения обсадной колонны 5 манжетой 8 на подпакерную 20 и надпакерную 21 полости через каналы 19, 22 и 23 и полость ствола 1.

Пакер электроприводной, в первом варианте, работает следующим образом.

Перед посадкой пакера в обсадную колонну 5 скважины, его приводят в транспортное положение. Для этого верхний нажимной упор 9 вместе с манжетой 8 и конусом 6 с помощью реверсивных электроприводов 3 и нажимных штоков 4 смещают по стволу 1 в сторону стопорного кольца 17, при этом запорные клапана 13 и 16 модулей 12 и 15 открыты. В результате смещения манжета 8 освобождается от давления верхним нажимным упором 9, удлиняется и уменьшается в диаметре за счет своих упругих эластичных свойств, а конусом 6 освобождаются шлипсы 7, которые сжимаются шлипсовым узлом 11. Затем пакер с зазором относительно внутренней стенки обсадной колонны 5 спускают в скважину на определенную глубину с одновременным выравниванием давления скважинной среды в подпакерной 20 и надпакерной 21 полостях через каналы 19, 22 и 23 и полость ствола 1 и осуществляют перевод его из транспортного положения в рабочее. Для этого на заданной глубине посадки пакера реверсивным электроприводам 3 подают напряжение и вращением приводных валов с помощью винтовых пар нажимные штоки 4 синхронно под контролем датчиков давления модулей 12 и 15 и управлением телемеханической системы или электрического кабеля 24, проложенного по каналу 25 снаружи ствола 1, со станции управления выталкивают из корпуса 2 и торцами последовательно смещают верхний нажимной упор 9 по стволу 1 на манжету 8 и конус 6. При этом манжета 8 сжимаясь по длине увеличивается в диаметре до полного контакта с внутренней стенкой обсадной колонны 5, разобщая тем самым ее полость на подпакерную 20 и надпакерную 21 полости, и закрывают запорные клапана 13 и 16 модулей 12 и 15, исключая тем самым перетекание скважинной среды между подпакерной 20 и надпакерной 21 полостями через каналы 19, 22 и 23 и полость ствола 1, а конус 6, входя в контакт со шлипсами 7 шлипсового узла 11, разжимает шлипсы 7 якоря, закрепляя пакер в обсадной колонне 5. Таким образом электроприводной пакер "сажается" в обсадной колонне 5.

Для подъема пакера из обсадной колонны 5, пакер приводят в транспортное положение. Для этого сначала открывают запорные клапана 13 и 16 модулей 12 и 15 и выравнивают давления в подпакерной 20 и надпакерной 21 полостях скважины путем перетекания скважинной жидкости через каналы 19, 22 и 23 и полость ствола 1. Затем реверсивным электроприводам 3, изменяя полярность, подают напряжение и вращением приводных валов с помощью винтовых пар под контролем датчиков давления модуля 12 и управлением телемеханической системы или электрического кабеля 24, проложенного по каналу 25 снаружи ствола 1, со станции управления, нажимные штоки 4 синхронно втягивают в корпус 2. При этом верхний нажимной упор 9 смещается по стволу 1 в направлении стопорного кольца 17, освобождая от давления манжету 8, которая по мере смещения удлиняется с уменьшением в диаметре за счет своих упругих эластичных свойств, создавая зазор с внутренней стенкой обсадной колонны 5. Одновременно смещается по стволу и конус 6, освобождая шлипсы 7 с возможностью их сжатия шлипсовым узлом 11, в результате чего пакер приводят в транспортное положение, и обеспечивается свободный подъем пакера из обсадной колонны 5.

Пакер электроприводной, во втором варианте, работает следующим образом.

Перед посадкой пакера в обсадную колонну 5 скважины, его приводят в транспортное положение. Для этого на заданной глубине посадки пакера реверсивным электроприводам 30 подают напряжение и вращением приводных валов с помощью винтовых пар под контролем датчиков давления модуля 12 и управлением телемеханической системой или электрического кабеля 24, проложенного по каналу 25 снаружи ствола 1, со станции управления, нажимные штоки 32 синхронно выталкивают из корпуса 26 и торцами нажимают на шлипсовый узел 11, надвигая шлипсы 7 на конус 6, который входя в контакт разжимает шлипсы 7, закрепляя якорем пакер на определенном уровне обсадной колонны 5. Затем на реверсивные электроприводы 3 подают напряжение, которые приводными валами с помощью винтовых пар под контролем датчиков давления модуля 15 и управлением телемеханической системой или электрического кабеля 24, проложенного по каналу 25 снаружи ствола 1, со станции управления, синхронно выталкиваются из корпуса 2 и смещая верхний нажимной упор 9 по стволу 1 нажимают торцами на манжету 8, которая сжимаясь по длине увеличивается в диаметре до полного контакта с внутренней стенкой обсадной колонны 5, разобщая тем самым ее полость на подпакерную 20 и надпакерную 21 полости, и закрывают запорные клапана 13 и 16 модулей 12 и 15, исключая перетекание скважинной среды между подпакерной 20 и надпакерной 21 полостями через каналы 19, 22 и 23 и полость ствола 1. Таким образом электроприводной пакер "сажается" в обсадной колонне 5, разобщая манжетой 8 полость обсадной колонны 5 на подпакерную 20 и надпакерную 21 полости и закрепляется якорем.

Для подъема пакера из ствола 1 обсадной колонны 5, сначала открывают запорные клапана 13 и 16 модулей 12 и 15 и выравнивают давления в подпакерной 20 и надпакерной 21 полостях скважины путем перетекания скважинной жидкости через каналы 19, 22 и 23 и полость ствола 1. Затем реверсивным электроприводам 3, изменяя полярность, подают напряжение и приводными валами с помощью винтовых пар под контролем датчиков давления модуля 12 и 15 и управлением телемеханической системы или электрического кабеля 24, проложенного по каналу 25 снаружи ствола 1, со станции управления синхронно втягивают нажимные штоки 4 в корпус 2. При этом верхний нажимной упор 9 смещается по стволу 1 в направлении стопорного кольца 17, освобождая от давления манжету 8, которая по мере смещения удлиняется с уменьшением в диаметре, образуя зазор с внутренней стенкой обсадной колонны 5. После этого реверсивным электроприводам 31, изменяя полярность, подают напряжение и приводными валами с помощью винтовых пар под контролем датчиков давления модуля 12 и 15 и управлением телемеханической системой или электрического кабеля 24, проложенного по каналу 25 снаружи ствола 1, со станции управления, нажимные штоки 32 синхронно втягиваются в корпус 26. При этом смещается шлипсовый узел 11, освобождая шлипсы 7 от конуса 6 с возможностью их сжатия шлипсовым узлом 11, обеспечивающие свободный подъем пакера из ствола 1 обсадной колонны 5.

Таким образом, подавая реверсивным электроприводам 3 и 31 напряжения разной полярности, выдвигают и задвигают нажимные штоки 4 и 32, "сажается" и снимается пакер.

Использование предлагаемых вариантов изобретения позволит повысить надежность герметизации разобщения обсадной трубы 3 и эксплуатации пакера.

Группа изобретений относится к горному делу, в частности к устройствам для разобщения зон обсадных колонн при проведении ремонтных, изоляционных и исследовательских работ. Пакер электроприводной, в первом варианте, содержит полый ствол, корпус, электроприводы, якорь, манжету с упором, установленными на стволе с возможностью перевода пакера из транспортного в рабочее положение. Ствол пакера выполнен с буртиком, с упором на который установлен шлипсовый узел и модуль с датчиком давления и запорным клапаном, зафиксированные стопорным кольцом. Манжета установлена на стволе с упором в конус, подвижно установленные на стволе, взаимодействующий со шлипсами якоря. Корпус расположен над верхним нажимным упором, в котором размещены по меньшей мере два реверсивных электропривода, приводные валы которых соединены винтовыми парами с нажимными штоками, контактирующими с нажимным упором. Над корпусом расположен второй модуль, содержащий второй датчик давления и второй запорный клапан, зафиксированные с обеих сторон стопорными кольцами. В стенке ствола выполнены радиальные каналы, сообщающие запорные клапаны модулей с подпакерной и надпакерной полостями скважины через полость ствола для выравнивания давления при переводе пакера из рабочего в транспортное положение. Пакер электроприводной, во втором варианте, содержит на полом стволе два блока, состоящие из корпусов с размещенными в них по меньшей мере двумя реверсивными электроприводами, приводные валы которых соединены винтовыми парами с синхронно совершающими возвратно-поступательные перемещения нажимными штоками, и модуля с датчиком давления и запорным клапаном, зафиксированные на стволе с обеих сторон стопорными кольцами, причем один блок расположен над верхним нажимным упором манжеты, а другой блок - под шлипсовым узлом, с которыми торцами контактируют нажимные штоки. В торцах модулей и в стенке ствола выполнены каналы, сообщающие запорные клапаны с подпакерной и надпакерной полостями скважины через полость ствола с возможностью выравнивания давления для перевода пакера из рабочего положения в транспортное. Электроприводы, датчики давления и запорные клапаны связаны телемеханической системой или электрическим кабелем, проложенным по каналу снаружи ствола, со станцией управления, с возможностью синхронно совершать нажимными штоками возвратно-поступательные перемещения на длине рабочего хода. Технический результат заключается в повышении надежности герметизации разобщения обсадной колонны и эксплуатации скважины. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Пакер электроприводной, содержащий ствол, корпус, размещенный в корпусе электропривод, соединенный приводным валом с винтовой парой, якорь с посадочными конусом и шлипсами, манжету с верхним упором, установленными на стволе с возможностью перевода пакера из транспортного в рабочее положение, отличающийся тем, что ствол пакера выполнен полым и с буртиком на наружной поверхности, с упором на который установлен шлипсовый узел и модуль с датчиком давления и запорным клапаном, зафиксированные стопорным кольцом, при этом манжета установлена на стволе с упором в конус, подвижно установленные на стволе с возможностью взаимодействия с посадочными шлипсами якоря, а корпус расположен над верхним нажимным упором, в котором размещены по меньшей мере два реверсивных электропривода, приводные валы которых соединены винтовыми парами с синхронно совершающими возвратно-поступательные перемещения нажимными штоками, контактирующими торцами с нажимным упором, а над корпусом расположен второй модуль, содержащий второй датчик давления и второй запорный клапан, зафиксированные с обеих сторон стопорными кольцами, причем в стенке ствола выполнены каналы, сообщающие запорные клапаны модулей с подпакерной и надпакерной полостями скважины через полость ствола с возможностью выравнивания давления для перевода пакера из рабочего в транспортное положение.

2. Пакер по п. 1, отличающийся тем, что электроприводы, датчики давления и запорные клапаны связаны телемеханической системой с наземной станцией управления с возможностью синхронно совершать нажимными штоками возвратно-поступательные перемещения при переводе пакера из транспортного в рабочее положение.

3. Пакер по п. 1, отличающийся тем, что электроприводы, датчики давления и запорные клапаны связаны с наземной станцией управления электрическим кабелем, проложенным по каналу снаружи ствола, с возможностью синхронно совершать нажимными штоками возвратно-поступательные перемещения при переводе пакера из транспортного в рабочее положение.

4. Пакер электроприводной, содержащий ствол, корпус, размещенный в корпусе электропривод, соединенный приводным валом с винтовой парой, якорь с посадочными конусом и шлипсами, манжету с нижним и верхним упорами, установленными на стволе с возможностью перевода пакера из транспортного в рабочее положение, отличающийся тем, что ствол пакера выполнен полым с буртиком на наружной поверхности, на который с упором установлен конус якоря, зафиксированный сверху стопорным кольцом, над которым расположен нижний упор манжеты, а под буртиком подвижно установлен шлипсовый узел якоря, взаимодействующий шлипсами с конусом, а на стволе установлены два блока, состоящие из корпуса с размещенными в нем по меньшей мере двумя реверсивными электроприводами, приводные валы которых соединены винтовыми парами с синхронно совершающими возвратно-поступательные перемещения нажимными штоками, и модуля с датчиком давления и запорным клапаном, зафиксированные на стволе с обеих сторон стопорными кольцами, причем один блок расположен над верхним нажимным упором манжеты, с которым торцами контактируют нажимные штоки, а другой блок - под шлипсовым узлом, контактирующим с торцами нажимных штоков, при этом в торцах модулей и в стенке ствола выполнены каналы, сообщающие запорные клапаны с подпакерной и надпакерной полостями скважины через полость ствола с возможностью выравнивания давления для перевода пакера из рабочего в транспортное положение.

5. Пакер по п. 4, отличающийся тем, что электроприводы нажимных штоков, датчики давления и запорные клапаны связаны телемеханической системой с наземной станцией управления с возможностью синхронно совершать штоками возвратно-поступательные перемещения при переводе пакера из транспортного в рабочее положение.

6. Пакер по п. 4, отличающийся тем, что электроприводы нажимных штоков, датчики давления и запорные клапаны связаны с наземной станцией управления электрическим кабелем, проложенным по каналу снаружи ствола, с возможностью синхронно совершать штоками возвратно-поступательные перемещения при переводе пакера из транспортного в рабочее положение.

| ПАКЕР ОТЦЕПЛЯЮЩИЙСЯ ДВУХСТОРОННЕГО ДЕЙСТВИЯ С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 2002 |

|

RU2250351C2 |

| Пакерное устройство | 1990 |

|

SU1788208A1 |

| УСТРОЙСТВО ДЛЯ ПОИНТЕРВАЛЬНОЙ ОПРЕССОВКИ КОЛОНН | 1996 |

|

RU2144606C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ СКВАЖИНЫ НА ПРИТОК ЖИДКОСТИ | 2005 |

|

RU2285111C1 |

| Пакер, управляемый электроприводом | 2018 |

|

RU2728010C2 |

| US 3542126 A, 24.11.1970. | |||

Авторы

Даты

2021-06-02—Публикация

2020-09-23—Подача