Способ предназначен для определения в лабораторных условиях показателей горючести защитных материалов, применяемых в различных отраслях промышленности.

Защитные покрытия машин, механизмов, строительных сооружений обладают определенным набором свойств. Одним из важных свойств защитных покрытий является огнестойкость, в связи с тем, что покрытия могут, как повышать горючесть, так и способствовать более быстрому распространению пламени по поверхности, увеличивать дымообразование и токсичность. Исходя из этого, вопросы, связанные с оценкой пожароопасных характеристик защитных покрытий, являются актуальными.

Существующие способы, как правило, являются обобщенными и не ориентированы на испытание защитных покрытий, и, в большей степени, направлены на определение показателей горючести строительных материалов (отделочные, облицовочные, кровельные материалы, древесина, пенопласты, полистиролбетон, древесностружечные плиты, гипсокартонные листы и т.д.). Способы, которые предназначены для испытания защитных покрытий, отличаются ограниченным количеством определения показателей горючести и в связи с этим не позволяют в полной мере оценить их огнестойкость.

Известен способ испытания на воспламеняемость (ГОСТ 30402-96). В соответствии с этим способом проводят испытания строительных, облицовочных материалов и лакокрасочных покрытий на воспламеняемость и классификацию их по группам воспламеняемости. Применяется для всех однородных и слоистых горючих строительных материалов.

Основным недостатком данного метода является определение только одного показателя горючести - температура воспламенения.

Известен способ испытания горючих строительных материалов для определения их групп горючести (ГОСТ 30244-94. Метод 2). Способ применяют для всех однородных и слоистых горючих строительных материалов, в том числе используемых в качестве отделочных и облицовочных, а также лакокрасочных покрытий.

Недостатком способа является то, что основным определяемым показателем горючести является температура дымовых газов, отходящих от камеры горения, так как термопары установлены в газоотводной трубе, а температура в самой камере горения не измеряется. Для защитных покрытий этот показатель не будет являться столь значимым как температура воспламенения и другие показатели.

ТЕХНИЧЕСКАЯ ЗАДАЧА - повышение качества проведения испытаний на огнестойкость защитных покрытий за счет определения расстояния от испытываемого покрытия до огня и изменение цвета испытываемого покрытия в период проведения испытания.

В отличие от известных, предлагаемый способ позволяет определять огнестойкость комплексно, при этом оцениваются как показатели, представленные в аналогичных способах: продолжительность сопротивления покрытия воздействию огня, температура и момент воспламенения покрытия, площадь поврежденного покрытия, масса образца до и после испытания; так и показатели, которые не встречаются в приведенных аналогах: расстояние от испытываемого покрытия до огня, минимальная температура огня, при которой происходит воспламенение покрытия и изменение цвета испытываемого покрытия в период проведения испытания.

Для достижения технической задачи заявленный способ осуществляется с применением устройства для определения показателей горючести защитных покрытий, камеры на штативе и компьютера с утилитой для захвата, монтажа и редактирования видеопотока. Возможность перемещения передвижного механизма устройства позволяет точно определить момент и температуру воспламенения испытываемого покрытия и определить расстояние до огня, при котором испытываемое покрытие воспламеняется.

Установка видеокамеры на штативе, подключенной к компьютеру с утилитой для захвата, монтажа и редактирования видеопотока над термостеклом устройства, запись видеокамеры в период проведения испытания и последующий анализ записанного видеопотока позволяет фиксировать изменение цвета покрытия в период проведения испытания.

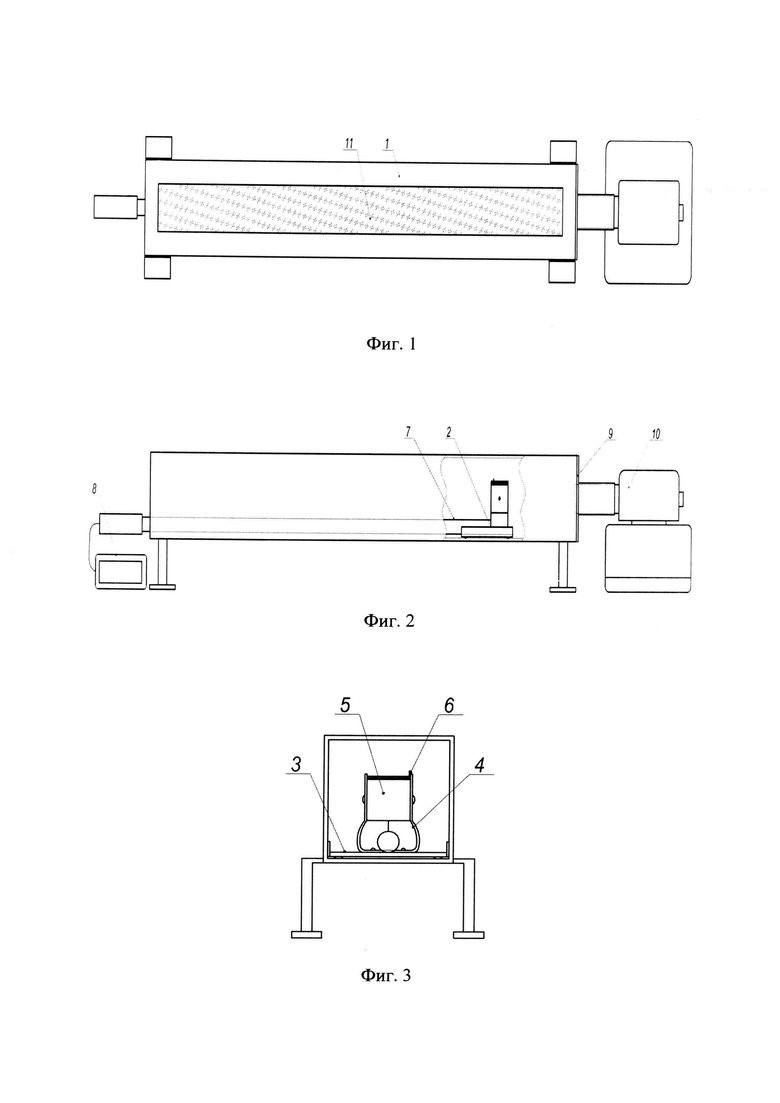

Предлагаемый способ осуществляют при помощи устройства для определения показателей горючести защитных покрытий: фиг. 1 - вид сверху, фиг. 2 - вид спереди, фиг. 3-вид сбоку.

1 - камера горения, 2 - передвижной механизм, 3 - платформа, 4 - держатель, 5 - поворотная площадка, 6 - термопара, 7 - термотрубка, 8 - датчик измерения температуры, 9 - крышка, 10 - горелка, 11 - термостекло.

Устройство представляет собой горизонтальную камеру горения 1 квадратного сечения 60 мм, длиной 500 мм, из металла толщиной не менее 2 мм на опорах, с расположенным внутри передвижным механизмом 2. В верхней части камеры горения нанесена измерительная шкала в миллиметрах и установлено термостекло 11, выдерживающее нагрузки до 750°С. Наличие термостекла позволяет фиксировать продолжительность сопротивления покрытия воздействию огня, момент воспламенения/самовоспламенения испытываемого покрытия, продолжительность горения/тления, изменение цвета испытываемого покрытия в период проведения испытания.

Передвижной механизм 2 вводят в камеру горения с открытой стороны камеры, и состоит из металлической платформы 3 длиной 100 мм, на которую прикреплен держатель 4 с поворотной площадкой 5, представляющей из себя куб со сторонами 30 мм. Платформа 3, держатель 4 и поворотная площадка 5 выполнены из жаропрочной стали. На поворотную площадку 5 с помощью фиксаторов зажима устанавливают испытательный образец квадратного сечения 25 мм. К платформе закреплена керамическая термотрубка 7, длиной 500 мм, приводящая в движение передвижной механизм. Для фиксации температуры воспламенения испытываемого покрытия через термотрубку 7 осуществляют подвод термопары к испытательному образцу. Возможность перемещения передвижного механизма относительно огня позволяет точно определить момент и температуру воспламенения испытываемого покрытия и определить расстояние до огня, при котором испытываемое покрытие воспламеняется. Погрешность измерения регулирующего и регистрирующего температуру приборов не должна превышать 0,5%.

С обратной стороны камеры горения к торцу профиля закреплена металлическая крышка 9, представляющая собой металлическую пластину квадратного сечения 60 мм толщиной не менее 3 мм. По центру крышки выполнено отверстие под диаметр сопла горелки, по контуру которого параллельно основанию камеры горения 1 приварена металлическая втулка размером под диаметр сопла горелки. Через втулку крышки 9 помещают сопло газовой горелки 10 внутрь камеры горения вровень с поверхностью крышки.

Кроме устройства для определения показателей горючести защитных покрытий для осуществления заявленного способа необходимо следующее оборудование:

• Секундомер с погрешностью измерения не более 1 с;

• Лабораторные весы с точностью не более 0,05 г;

• Магнитный толщиномер покрытий с погрешностью не более 3%;

• Видеокамера на штативе;

• Компьютер с утилитой для захвата, монтажа и редактирования видеопотока;

• Измерительная линейка с миллиметровой шкалой.

Подготовка к испытаниям.

- Для испытаний готовят не менее 3 образцов исследуемого покрытия. Толщина испытываемого покрытия должна соответствовать рекомендациям в технической документации к материалу.

- При необходимости перед испытанием образцы кондиционируют в соответствии с требованиями ГОСТ 12423 или технических условий на материал. Образцы должны характеризовать средние свойства исследуемого вещества (материала).

- Подготовленные образцы взвешиваются на весах с точностью 0,05 г.

- Измеряется толщина испытываемых покрытий при помощи магнитного толщиномера с погрешностью не более 3%.

- Над термостеклом камеры горения устанавливается видеокамера на штативе и подсоединяется к компьютеру с утилитой для захвата, монтажа и редактирования видеопотока.

- Пригодность установки к работе, точность показания датчика температуры проверяют по стандартному веществу - органическому стеклу (ГОСТ 10667), температура воспламенения которого равна (265±10)°С.

Проведение испытаний.

- Из камеры горения извлекается передвижной механизм, в держатель передвижного механизма устанавливается испытательный образец.

- Устройство приводится в рабочее состояние: зажигается горелка, устанавливается расход газа (л/мин), обеспечивающий в камере горения равномерный прогрев, с постепенным уменьшением температуры по длине камеры. Изменение температуры среды камеры горения в зависимости от длины камеры (расстояния от источника огня) будет зависеть от параметров горелки (расход газа, диаметр сопла и др.).

- В камеру горения, за время не более 15 с, вводят передвижной механизм с испытательным образцом на определенное расстояние до источника огня, определяемое температурой близкой к началу разложения исследуемого покрытия. Включают запись видеокамеры и нажимают на секундомер и наблюдают за образцом в камере горения, через термостекло.

- Если при температуре испытания образец воспламенится, то фиксируют время сопротивления покрытия воздействию огня, продолжительность самостоятельного горения, температуру и момент воспламенения и испытание прекращают. После остывания образца измеряют его массу и определяют потерю массы покрытия и определяют площадь повреждения покрытия и толщину покрытия поврежденных участков. Анализируют изменение цвета покрытия при помощи компьютера с утилитой для захвата, монтажа и редактирования видеопотока. Полученные данные фиксируют в протоколе, и следующее испытание проводят с новым образцом при большем расстоянии от огня, обеспечивающее меньшую температуру воздействия на испытываемое покрытие.

Если в течение 20 минут образец не воспламенится, то испытание прекращают и в протоколе отмечают отказ.

За температуру испытания принимают показания термопары, измеряющей температуру образца.

- Методом последовательных приближений, используя новые образцы и изменяя расстояние от огня до образца, определяют минимальную температуру образца, при которой за время выдержки в камере горения не более 20 минут образец воспламенится и будет гореть более 5 с, а при температуре на 10°С меньше воспламенение отсутствует.

Оценка результатов

- За температуру воспламенения исследуемого покрытия принимают среднеарифметическое двух температур, отличающихся не более чем на 10°С, при одной из которых наблюдается воспламенение трех образцов, а при другой трех отказов. Полученное значение температуры округляют с точностью до 5°С.

- Сходимость метода при доверительной вероятности 95% не должна превышать 7°С.

- Воспроизводимость метода при доверительной вероятности 95% не должна превышать 20°С.

- Потерю массы определяют как разницу масс до и после проведения испытаний. Действительную потерю массы образца определяют как среднеарифметическое значение потери масс трех образцов, при которых наблюдалось воспламенение.

- Потерю толщины покрытия определяют как разницу толщины до и после проведения испытаний. Действительную потерю толщины покрытия определяют как среднеарифметическое значение потери толщины трех образцов, при которых наблюдалось воспламенение.

- Площадь повреждения покрытия образца оценивается с помощью измерительной линейки. Действительную площадь повреждения покрытия определяют как среднеарифметическое значение площадей повреждения трех покрытий образцов, при которых наблюдалось воспламенение.

- Изменение цвета покрытия в период проведения испытания определяют путем анализа видеопотока на компьютере с помощью утилиты для захвата, монтажа и редактирования видеопотока.

- Условия и результаты испытаний регистрируют в протоколе.

За счет возможности определения большего количества показателей горючести, по сравнению с известными способами, разработанный способ позволяет качественно и полноценно определять огнестойкость защитных покрытий используемых в различных отраслях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения показателей горючести защитных покрытий | 2020 |

|

RU2740179C1 |

| Способ испытаний на пожаростойкость неметаллических и гибких металлических труб (варианты) и устройство для его реализации (варианты) | 2016 |

|

RU2630547C1 |

| СПОСОБ ИСПЫТАНИЯ ДРЕВЕСНЫХ МАТЕРИАЛОВ НА ГОРЮЧЕСТЬ | 2009 |

|

RU2449272C2 |

| УСТАНОВКА ДЛЯ ПРОВЕРКИ ОГНЕЗАЩИТНЫХ СВОЙСТВ МАТЕРИАЛОВ | 1995 |

|

RU2116096C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ ВОСПЛАМЕНЕНИЯ ГОРЮЧЕГО МАТЕРИАЛА | 2008 |

|

RU2380692C1 |

| Способ определения горючести полимерных материалов | 1978 |

|

SU857832A1 |

| ОГНЕСТОЙКАЯ КОМПОЗИЦИЯ И СПОСОБ ПРОПИТКИ ДРЕВЕСИНЫ | 2012 |

|

RU2565686C2 |

| СПОСОБ ИСПЫТАНИЯ ЛЕСНЫХ ГОРЮЧИХ МАТЕРИАЛОВ НА ВОСПЛАМЕНЯЕМОСТЬ | 2009 |

|

RU2416793C1 |

| ОГНЕСТОЙКИЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2219295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИИЗОЦИАНУРАТА ПОВЫШЕННОЙ ОГНЕСТОЙКОСТИ | 2020 |

|

RU2733510C1 |

Изобретение относится к области определения в лабораторных условиях показателей горючести защитных материалов. Способ определения огнестойкости защитных покрытий включает подготовку к испытаниям, проведение испытаний и оценку результатов. В ходе испытаний определяют температуру воспламенения, потерю массы, продолжительность горения защитного покрытия, расстояние от покрытия до огня и изменение цвета испытываемого покрытия в период проведения испытания. Изобретение обеспечивает повышение качества проведения испытаний на огнестойкость защитных покрытий за счет определения большего количества показателей горючести. 3 ил.

Способ определения огнестойкости защитных покрытий, включающий подготовку к испытаниям, проведение испытаний, оценку результатов, определение температуры воспламенения, определение потери массы, продолжительности горения испытываемого защитного покрытия, отличающийся тем, что определяют расстояние от испытываемого покрытия до огня и изменение цвета испытываемого покрытия в период проведения испытания.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОГНЕЗАЩИТНОЙ ЭФФЕКТИВНОСТИ ЗАЩИТНЫХ СОСТАВОВ И ПОКРЫТИЙ ДЛЯ ДРЕВЕСИНЫ И МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532601C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ | 1995 |

|

RU2092821C1 |

| Машина для вырезания камней из массивов | 1931 |

|

SU30244A1 |

| Методы испытаний на горючесть, Москва, Стандартинформ, 2008, разделы 6.5, 6.7 | |||

| Приспособление для установки радиаторных и т.п. стержней в форме | 1932 |

|

SU30402A1 |

| Метод испытания на воспламеняемость, Москва, Минстрой России, ГУП ЦПП, 1996, раздел 9. | |||

Авторы

Даты

2021-08-12—Публикация

2020-07-28—Подача