Настоящее изобретение относится к способам изготовления листов, содержащих никотин. Настоящее изобретение также относится к способам изготовления стержней, генерирующих аэрозоль, содержащих собранные листы, содержащие никотин.

Из уровня техники известны электронные сигареты (так называемые «e-сигареты») и другие электрически управляемые курительные устройства, которые испаряют жидкий состав, содержащий никотин, для образования никотиносодержащего аэрозоля, вдыхаемого пользователем. Например, в документе WO 2009/132793 A1 раскрыта электрически нагреваемая курительная система, содержащая корпус и сменный мундштук, при этом корпус содержит электрический источник питания и электрическую схему. Мундштук содержит часть для хранения жидкости, капиллярный фитиль, содержащий первый конец, который проходит в часть для хранения жидкости с целью контакта с расположенной там жидкостью, и нагревательный элемент для нагревания второго конца капиллярного фитиля. При использовании жидкость переносится из части для хранения жидкости в направлении нагревательного элемента за счет капиллярного действия в фитиле. Жидкость на втором конце фитиля испаряется с помощью нагревательного элемента.

Обращение с жидкими составами, используемыми в е-сигаретах, может быть обременительным или нежелательным для пользователя. Было бы желательно предоставить изделия, генерирующие аэрозоль, которые обеспечивают доставку никотина, схожую с обычными сигаретами, и которые не требуют от пользователя обращения с жидким составом.

Согласно настоящему изобретению предоставлен способ изготовления никотиносодержащего листа, включающий этапы: объединение источника соли никотина, содержание целлюлозы в котором составляет менее чем приблизительно 5% по весу в пересчете на сухой вес, с отдельным источником волокнистого материала, содержание соли никотина в котором составляет менее чем приблизительно 5% по весу в пересчете на сухой вес, для образования смеси; и высушивание смеси для образования листа.

Согласно настоящему изобретению также предоставлен способ изготовления стержня, генерирующего аэрозоль, включающий этапы: объединение источника соли никотина, содержание целлюлозы в котором составляет менее чем приблизительно 5% по весу в пересчете на сухой вес, с отдельным источником волокнистого материала, содержание соли никотина в котором составляет менее чем приблизительно 5% по весу в пересчете на сухой вес, для образования смеси; высушивание смеси для образования листа; собирание листа поперечно относительно его продольной оси; окружение собранного листа оберткой для образования стержня; и разрезание стержня на множество отдельных стержней, генерирующих аэрозоль.

Используемый в данном документе применительно к настоящему изобретению термин «лист» обозначает слоистый элемент, ширина и длина которого существенно превышают его толщину.

Используемый в данном документе применительно к настоящему изобретению термин «стержень» используется для описания по существу цилиндрического элемента с по существу круглым, овальным или эллиптическим поперечным сечением.

Используемый в данном документе применительно к настоящему изобретению термин «собранный» обозначает, что лист свернут, сложен или иным образом сжат или стиснут по существу поперечно оси цилиндра стержня.

Листы, изготавливаемые способами согласно настоящему изобретению, не содержат текучей жидкости. Следовательно, от пользователей изделий, генерирующих аэрозоль, содержащих стержни, генерирующие аэрозоль, изготовленные способами согласно настоящему изобретению, не требуется обращение с жидкими составами.

Е-сигареты, как правило, используют жидкий состав, содержащий свободное основание никотина. Соли никотина могут быть более стабильными, чем свободное основание никотина. Следовательно, листы, изготовленные способами согласно настоящему изобретению, и стержни, генерирующие аэрозоль, изготовленные способами согласно настоящему изобретению, могут преимущественно иметь более длительные сроки хранения, чем жидкие составы, как правило, применяемые в е-сигаретах.

Стержни, генерирующие аэрозоль, изготовленные способами согласно настоящему изобретению, могут генерировать никотиносодержащий аэрозоль при нагревании до температур ниже, чем приблизительно 300°C. Например, стержни, генерирующие аэрозоль, изготовленные способами согласно настоящему изобретению, могут генерировать никотиносодержащий аэрозоль при нагревании до температур ниже, чем приблизительно 250°C, или ниже, чем приблизительно 220°C. Стержни, генерирующие аэрозоль, изготовленные способами согласно настоящему изобретению, могут генерировать никотиносодержащий аэрозоль при нагревании до таких низких температур, как от приблизительно 120°C до приблизительно 140°C. Следовательно, преимущественно может не быть необходимости в использовании большого устройства с высокой мощностью батареи для генерирования аэрозолей с высокими уровнями никотина из стержней, генерирующих аэрозоль, изготовленных способами согласно настоящему изобретению.

Содержание целлюлозы в источнике соли никотина может составлять менее чем приблизительно 4% по весу в пересчете на сухой вес, менее чем приблизительно 3% по весу в пересчете на сухой вес, менее чем приблизительно 2% по весу в пересчете на сухой вес или менее чем приблизительно 1% по весу в пересчете на сухой вес.

Источник соли никотина может по существу не содержать целлюлозного материала.

Содержание соли никотина в источнике соли никотина может составлять по меньшей мере приблизительно 96% по весу в пересчете на сухой вес, по меньшей мере приблизительно 97% по весу в пересчете на сухой вес, по меньшей мере приблизительно 98% по весу в пересчете на сухой вес или по меньшей мере приблизительно 99% по весу в пересчете на сухой вес. Содержание соли никотина в источнике соли никотина может составлять 100% по весу в пересчете на сухой вес.

Преимущественно весовое отношение соли никотина к целлюлозе в источнике соли никотина в пересчете на сухой вес составляет по меньшей мере приблизительно 25:1, по меньшей мере приблизительно 40:1, по меньшей мере приблизительно 50:1 или по меньшей мере приблизительно 100:1.

Источник соли никотина может содержать одну или более солей никотина.

Например, источник соли никотина может содержать одну или более солей кислот, выбранных из группы, включающей уксусную кислоту, бензойную кислоту, угольную кислоту, лимонную кислоту, галловую кислоту, хлористоводородную кислоту, молочную кислоту, лауриновую кислоту, левулиновую кислоту, яблочную кислоту, малоновую кислоту, щавелевую кислоту, щавелевоуксусную кислоту, пальмитиновую кислоту, пировиноградную кислоту, фосфорную кислоту, салициловую кислоту, сорбиновую кислоту, стеариновую кислоту, серную кислоту и винную кислоту.

Преимущественно источник соли никотина может содержать одну или более солей никотина карбоновых кислот.

Преимущественно источник соли никотина может содержать одну или более одноосновных солей никотина.

В контексте данного документа термин «одноосновная соль никотина» используется для описания соли никотина одноосновной кислоты.

Преимущественно источник соли никотина содержит одну или более солей никотина одноосновных карбоновых кислот.

Преимущественно источник соли никотина может содержать одну или более солей никотина одноосновных карбоновых кислот, выбранных из группы, содержащей уксусную кислоту, бензойную кислоту, галловую кислоту, молочную кислоту, лауриновую кислоту, левулиновую кислоту, пальмитиновую кислоту, пировиноградную кислоту, сорбиновую кислоту и стеариновую кислоту.

Источник соли никотина может содержать одну или более многоосновных солей никотина.

В контексте данного документа термин «многоосновная соль никотина» используется для описания соли никотина многоосновной кислоты.

Например, источник соли никотина может содержать одну или более солей никотина двухосновных карбоновых кислот, таких как яблочная кислота, щавелевая кислота и винная кислота.

Например, источник соли никотина может содержать одну или более солей трехосновных карбоновых кислот, таких как лимонная кислота.

Преимущественно по меньшей мере приблизительно 20% по весу солей никотина в источнике соли никотина являются одноосновными.

Например, по меньшей мере приблизительно 30% по весу, по меньшей мере приблизительно 40% по весу, по меньшей мере приблизительно 50% по весу, по меньшей мере приблизительно 60% по весу, по меньшей мере приблизительно 70% по весу, по меньшей мере приблизительно 80% по весу или по меньшей мере приблизительно 90% по весу солей никотина в источнике соли никотина могут быть одноосновными.

Преимущественно источник соли никотина может содержать пять или менее солей никотина.

Источник соли никотина может содержать четыре или менее соли никотина, три или менее соли никотина или две или менее соли никотина.

Преимущественно весовое отношение главной соли никотина к общему содержанию соли никотина в источнике соли никотина в пересчете на сухой вес может составлять по меньшей мере приблизительно 2:3.

В контексте данного документа со ссылкой на источник соли никотина термин «главная соль никотина» используется для описания соли никотина в источнике соли никотина, количество которой является наибольшим по весу в пересчете на сухой вес.

Весовое отношение главной соли никотина к общему содержанию соли никотина в источнике соли никотина в пересчете на сухой вес может преимущественно составлять по меньшей мере приблизительно 3:4, по меньшей мере приблизительно 4:5 или по меньшей мере приблизительно 5:6.

Преимущественно источник соли никотина может содержать единственную соль никотина.

Более преимущественно источник соли никотина может содержать единственную одноосновную соль никотина.

Наиболее преимущественно источник соли никотина может содержать единственную соль никотина одноосновной карбоновой кислоты.

Преимущественно источник соли никотина может содержать одну или более солей никотина кислот, точка кипения при атмосферном давлении которых составляет от приблизительно 150°C до приблизительно 350°C.

Источник соли никотина может преимущественно содержать одну или более солей никотина кислот, точка кипения при атмосферном давлении которых составляет от приблизительно 230°C до приблизительно 270°C.

Этап объединения может включать объединение источника соли никотина и источника волокнистого материала с одним или более дополнительными компонентами для образования смеси.

Преимущественно по меньшей мере приблизительно 20% по весу солей никотина в смеси являются одноосновными.

Например, по меньшей мере приблизительно 30% по весу, по меньшей мере приблизительно 40% по весу, по меньшей мере приблизительно 50% по весу, по меньшей мере приблизительно 60% по весу, по меньшей мере приблизительно 70% по весу, по меньшей мере приблизительно 80% по весу или по меньшей мере приблизительно 90% по весу солей никотина в смеси могут быть одноосновными.

Будет понятно, что листы, изготовленные способами согласно настоящему изобретению, могут иметь такие же процентные доли по весу в пересчете на сухой вес и весовые соотношения в пересчете на сухой вес компонентов, как и смеси, образованные на этапах способов согласно настоящему изобретению.

Преимущественно смесь может содержать пять или менее солей никотина.

Смесь может содержать четыре или менее солей никотина, три или менее солей никотина или две или менее солей никотина.

Преимущественно весовое отношение главной соли никотина к общему содержанию соли никотина в смеси в пересчете на сухой вес может составлять по меньшей мере приблизительно 2:3.

В контексте данного документа со ссылкой на смесь термин «главная соль никотина» используется для описания соли никотина в смеси, количество которой является наибольшим по весу в пересчете на сухой вес.

Преимущественно смесь может содержать единственную соль никотина.

Весовое отношение главной соли никотина к общему содержанию соли никотина в смеси в пересчете на сухой вес может преимущественно составлять по меньшей мере приблизительно 3:4, по меньшей мере приблизительно 4:5 или по меньшей мере приблизительно 5:6.

Более преимущественно смесь может содержать единственную одноосновную соль никотина.

Наиболее преимущественно смесь может содержать единственную соль никотина одноосновной карбоновой кислоты.

Включение единственной соли никотина может преимущественно обеспечивать лучшее управление аэрозолем, образуемым посредством нагревания стержня, генерирующего аэрозоль, содержащего лист, при определенной температуре и с течением времени.

Преимущественно общее содержание соли никотина в смеси может составлять по меньшей мере приблизительно 1% по весу в пересчете на сухой вес.

Общее содержание соли никотина в смеси может преимущественно составлять по меньшей мере приблизительно 2% по весу в пересчете на сухой вес или по меньшей мере приблизительно 3% по весу в пересчете на сухой вес.

Преимущественно общее содержание соли никотина в смеси может составлять менее чем приблизительно 30% по весу в пересчете на сухой вес.

Общее содержание соли никотина в смеси может преимущественно составлять менее чем приблизительно 30% по весу в пересчете на сухой вес, менее чем приблизительно 20% по весу в пересчете на сухой вес, менее чем приблизительно 10% по весу в пересчете на сухой вес или менее чем приблизительно 6% по весу в пересчете на сухой вес.

Преимущественно общее содержание соли никотина в смеси может составлять менее чем приблизительно 5% по весу в пересчете на сухой вес или менее чем приблизительно 4% по весу в пересчете на сухой вес.

Общее содержание соли никотина в смеси может составлять от приблизительно 1% до приблизительно 30% по весу в пересчете на сухой вес, от приблизительно 1% до приблизительно 20% по весу в пересчете на сухой вес, от приблизительно 1% до приблизительно 10% по весу в пересчете на сухой вес, от приблизительно 1% до приблизительно 6% по весу в пересчете на сухой вес, от приблизительно 1% до приблизительно 5% по весу в пересчете на сухой вес или от приблизительно 1% до приблизительно 4% по весу в пересчете на сухой вес.

Общее содержание соли никотина в смеси может составлять от приблизительно 2% до приблизительно 30% по весу в пересчете на сухой вес, от приблизительно 2% до приблизительно 20% по весу в пересчете на сухой вес, от приблизительно 2% до приблизительно 10% по весу в пересчете на сухой вес, от приблизительно 2% до приблизительно 6% по весу в пересчете на сухой вес, от приблизительно 2% до приблизительно 5% по весу в пересчете на сухой вес или от приблизительно 2% до приблизительно 4% по весу в пересчете на сухой вес.

Общее содержание соли никотина в смеси может составлять от приблизительно 3% до приблизительно 30% по весу в пересчете на сухой вес, от приблизительно 3% до приблизительно 20% по весу в пересчете на сухой вес, от приблизительно 3% до приблизительно 10% по весу в пересчете на сухой вес, от приблизительно 3% до приблизительно 6% по весу в пересчете на сухой вес, от приблизительно 3% до приблизительно 5% по весу в пересчете на сухой вес или от приблизительно 3% до приблизительно 4% по весу в пересчете на сухой вес.

Преимущественно содержание табачной соли никотина в смеси может составлять менее чем приблизительно 0,5% по весу в пересчете на сухой вес.

В контексте данного документа со ссылкой на настоящее изобретение термин «табачная соль никотина» используется для описания солей никотина, встречающихся в природе в любом табачном материале в смеси.

Содержание табачной соли никотина в смеси может составлять менее чем приблизительно 0,4% по весу в пересчете на сухой вес, менее чем приблизительно 0,3% по весу в пересчете на сухой вес, менее чем приблизительно 0,2% по весу в пересчете на сухой вес или менее чем приблизительно 0,1% по весу в пересчете на сухой вес.

Преимущественно весовое отношение табачной соли никотина к общему содержанию соли никотина в смеси в пересчете на сухой вес может составлять менее чем приблизительно 1:5.

Весовое отношение табачной соли никотина к общему содержанию соли никотина в смеси в пересчете на сухой вес может преимущественно составлять менее чем приблизительно 1:10, менее чем приблизительно 1:15 или менее чем приблизительно 1:25.

Смесь может по существу не содержать табачной соли никотина.

Процентные доли по весу и весовые отношения солей никотина, приводимые в данном документе, представляют собой показатели, измеренные посредством жидкостной хроматографии.

Преимущественно источник волокнистого материала может содержать волокна целлюлозы или нейлон.

Более преимущественно источник волокнистого материала может содержать волокна целлюлозы.

Содержание соли никотина в источнике волокнистого материала может составлять менее чем приблизительно 4% по весу в пересчете на сухой вес, менее чем приблизительно 3% по весу в пересчете на сухой вес, менее чем приблизительно 2% по весу в пересчете на сухой вес или менее чем приблизительно 1% по весу в пересчете на сухой вес.

Источник волокнистого материала может по существу не содержать солей никотина.

Содержание волокнистого материала в источнике волокнистого материала может составлять по меньшей мере приблизительно 96% по весу в пересчете на сухой вес, по меньшей мере приблизительно 97% по весу в пересчете на сухой вес, по меньшей мере приблизительно 98% по весу в пересчете на сухой вес или по меньшей мере приблизительно 99% по весу в пересчете на сухой вес. Содержание волокнистого материала в источнике волокнистого материала может составлять приблизительно 100%.

Преимущественно весовое отношение волокнистого материала к соли никотина в источнике волокнистого материала в пересчете на сухой вес составляет по меньшей мере приблизительно 25:1, по меньшей мере приблизительно 40:1, по меньшей мере приблизительно 50:1 или по меньшей мере приблизительно 100:1.

Преимущественно общее содержание волокнистого материала в смеси может составлять по меньшей мере приблизительно 1% по весу в пересчете на сухой вес.

Преимущественно общее содержание волокнистого материала в смеси может составлять менее чем приблизительно 70% по весу в пересчете на сухой вес.

Общее содержание волокнистого материала в смеси может составлять менее чем приблизительно 60% по весу в пересчете на сухой вес, менее чем приблизительно 50% по весу в пересчете на сухой вес, менее чем приблизительно 40% по весу в пересчете на сухой вес, менее чем приблизительно 30% по весу в пересчете на сухой вес, менее чем приблизительно 20% по весу в пересчете на сухой вес или менее чем приблизительно 10% по весу в пересчете на сухой вес

Общее содержание волокнистого материала в смеси может составлять от приблизительно 1% до приблизительно 70% по весу в пересчете на сухой вес, от приблизительно 1% до приблизительно 60% по весу в пересчете на сухой вес, от приблизительно 1% до приблизительно 50% по весу в пересчете на сухой вес, от приблизительно 1% до приблизительно 40% по весу в пересчете на сухой вес, от приблизительно 1% до приблизительно 30% по весу в пересчете на сухой вес, от приблизительно 1% до приблизительно 20% по весу в пересчете на сухой вес или от приблизительно 30% до приблизительно 10% по весу в пересчете на сухой вес.

Преимущественно весовое отношение волокнистого материала к соли никотина в смеси в пересчете на сухой вес может составлять от приблизительно 30:1 до приблизительно 1:5 или от приблизительно 15:1 до приблизительно 1:3.

Этап объединения может включать объединение источника соли никотина, источника волокнистого и одного или более дополнительных компонентов на одном этапе для образования смеси.

Этап объединения может включать объединение источника соли никотина, источника волокнистого и одного или более дополнительных компонентов на нескольких этапах для образования смеси.

Например, этап объединения может включать объединение источника соли никотина, источника волокнистого и одного или более дополнительных компонентов на двух этапах или трех этапах для образования смеси.

Этап объединения может включать первый этап объединения источника соли никотина и источника волокнистого материала для образования предварительной смеси и второй этап объединения одного или более дополнительных компонентов с предварительной смесью для образования смеси.

Этап объединения может включать первый этап объединения источника соли никотина и одного или более дополнительных компонентов для образования предварительной смеси, и второй этап объединения источника волокнистого материала с предварительной смесью для образования смеси.

Этап объединения может включать первый этап объединения источника волокнистого материала и одного или более дополнительных компонентов для образования предварительной смеси и второй этап объединения источника соли никотина с предварительной смесью для образования смеси.

Этап объединения может включать первый этап объединения источника соли никотина и источника волокнистого материала для образования первой предварительной смеси, второй этап объединения одного или более дополнительных компонентов для образования второй предварительной смеси и третий этап объединения первой предварительной смеси и второй предварительной смеси для образования смеси.

Этап объединения может включать первый этап объединения источника соли никотина и одного или более дополнительных компонентов для образования первой предварительной смеси, второй этап объединения источника волокнистого материала и одного или более дополнительных компонентов для образования второй предварительной смеси и третий этап объединения первой предварительной смеси и второй предварительной смеси для образования смеси.

Преимущественно этап объединения может включать объединение порошка целлюлозы с источником соли никотина и источником волокнистого материала для образования смеси.

Преимущественно средний размер частиц порошка целлюлозы может составлять менее чем приблизительно 60 микрон. Включение порошка целлюлозы со средним размером частиц, составляющим менее чем приблизительно 60 микрон, может облегчать образование листа.

Преимущественно весовое отношение порошка целлюлозы к общему содержанию целлюлозного материала в смеси в пересчете на сухой вес может составлять более чем приблизительно 1:2.

Весовое отношение порошка целлюлозы к общему содержанию целлюлозного материала в смеси в пересчете на сухой вес может преимущественно составлять более чем приблизительно 2:3, более чем приблизительно 3:4, более чем приблизительно 4:5 или более чем приблизительно 5:6.

Преимущественно весовое отношение порошка целлюлозы к соли никотина в смесив пересчете на сухой вес может составлять от приблизительно 18:1 до приблизительно 5:1 или от приблизительно 16:1 до приблизительно 8:1.

Преимущественно весовое отношение порошка целлюлозы к волокнистому материалу в смеси в пересчете на сухой вес может составлять от приблизительно 30:1 до приблизительно 10:1 или от приблизительно 25:1 до приблизительно 15:1.

Преимущественно общее содержание целлюлозного материала в смеси может составлять по меньшей мере приблизительно 30% по весу в пересчете на сухой вес.

Общее содержание целлюлозного материала в смеси может составлять по меньшей мере приблизительно 35% по весу в пересчете на сухой вес или по меньшей мере приблизительно 40% по весу в пересчете на сухой вес.

Преимущественно общее содержание целлюлозного материала в смеси может составлять менее чем приблизительно 60% по весу в пересчете на сухой вес.

Общее содержание целлюлозного материала в смеси может составлять менее чем приблизительно 55% по весу в пересчете на сухой вес или менее чем приблизительно 50% по весу в пересчете на сухой вес.

Общее содержание целлюлозного материала в смеси может составлять от приблизительно 30% до приблизительно 60% по весу в пересчете на сухой вес, от приблизительно 30% до приблизительно 55% по весу в пересчете на сухой вес или от приблизительно 30% до приблизительно 50% по весу в пересчете на сухой вес.

Общее содержание целлюлозного материала в смеси может составлять от приблизительно 35% до приблизительно 60% по весу в пересчете на сухой вес, от приблизительно 35% до приблизительно 55% по весу в пересчете на сухой вес или от приблизительно 35% до приблизительно 50% по весу в пересчете на сухой вес.

Общее содержание целлюлозного материала в смеси может составлять от приблизительно 40% до приблизительно 60% по весу в пересчете на сухой вес, от приблизительно 40% до приблизительно 55% по весу в пересчете на сухой вес или от приблизительно 40% до приблизительно 50% по весу в пересчете на сухой вес.

Преимущественно этап объединения может включать объединение сахара с источником соли никотина и источником волокнистого материала для образования смеси.

В контексте настоящего документа со ссылкой на настоящее изобретение термин «сахар» используется для описания моносахаридов, дисахаридов, олигосахаридов, содержащих от трех до десяти моносахаридных остатков, и сахарных спиртов.

Включение сахара может преимущественно улучшать пластичность и гибкость листа по сравнению с листом, в котором сахар не содержится. Это может облегчать собирание листа для образования стержня, как описано дополнительно ниже.

Смесь может преимущественно содержать один или более сахаров, выбранных из группы, состоящей из дисахаридов и сахарных спиртов.

Например, смесь может содержать один или более дисахаридов, таких как лактоза, сахароза и трегалоза, один или более сахарных спиртов, таких как маннит и сорбит, или комбинацию одного или более дисахаридов и одного или более сахарных спиртов.

Преимущественно весовое отношение редуцирующего сахара к общему содержанию сахара в смеси в пересчете на сухой вес может составлять менее чем приблизительно 1:2.

Процентные доли по весу и весовые отношения сахаров, приводимые в данном документе, представляют собой показатели, измеренные посредством жидкостной хроматографии.

Весовое отношение редуцирующего сахара к общему содержанию сахара в смеси в пересчете на сухой вес может преимущественно составлять менее чем приблизительно 1:4, менее чем приблизительно 1:6, менее чем приблизительно 1:8 или менее чем приблизительно 1:10.

Смесь может по существу не содержать редуцирующего сахара.

Преимущественно весовое отношение циклического сахара к общему содержанию сахара в смеси в пересчете на сухой вес может составлять менее чем приблизительно 1:3.

Весовое отношение циклического сахара к общему содержанию сахара в смеси в пересчете на сухой вес может преимущественно составлять менее чем приблизительно 1:4, менее чем приблизительно 1:6, менее чем приблизительно 1:8 или менее чем приблизительно 1:10.

Смесь может по существу не содержать циклического сахара.

Преимущественно весовое отношение сахара, образующего формальдегид, к общему содержанию сахара в смеси в пересчете на сухой вес может составлять менее чем приблизительно 1:3.

В контексте данного документа со ссылкой на настоящее изобретение термин «сахар, образующий формальдегид» используется для описания сахара, который при пиролизе может приводить к образованию формальдегида.

Весовое отношение сахара, образующего формальдегид, к общему содержанию сахара в смеси в пересчете на сухой вес может преимущественно составлять менее чем приблизительно 1:4, менее чем приблизительно 1:6, менее чем приблизительно 1:8 или менее чем приблизительно 1:10.

Смесь может по существу не содержать сахара, образующего формальдегид.

Преимущественно смесь может содержать один или более сахарных спиртов.

Преимущественно содержание сахарного спирта в смеси может составлять по меньшей мере приблизительно 10% по весу в пересчете на сухой вес.

Содержание сахарного спирта в смеси может составлять по меньшей мере приблизительно 15% по весу в пересчете на сухой вес, по меньшей мере приблизительно 20% по весу в пересчете на сухой вес или по меньшей мере приблизительно 25% по весу в пересчете на сухой вес.

Преимущественно содержание сахарного спирта в смеси может составлять менее чем приблизительно 40% по весу в пересчете на сухой вес.

Содержание сахарного спирта в смеси может составлять менее чем приблизительно 35% по весу в пересчете на сухой вес или менее чем приблизительно 30% по весу в пересчете на сухой вес.

Содержание сахарного спирта в смеси может составлять от приблизительно 10% до приблизительно 40% по весу в пересчете на сухой вес, от приблизительно 10% до приблизительно 35% по весу в пересчете на сухой вес или от приблизительно 10% до приблизительно 30% по весу в пересчете на сухой вес.

Содержание сахарного спирта в смеси может составлять от приблизительно 15% до приблизительно 40% по весу в пересчете на сухой вес, от приблизительно 15% до приблизительно 35% по весу в пересчете на сухой вес или от приблизительно 15% до приблизительно 30% по весу в пересчете на сухой вес.

Содержание сахарного спирта в смеси может составлять от приблизительно 20% до приблизительно 40% по весу в пересчете на сухой вес, от приблизительно 20% до приблизительно 35% по весу в пересчете на сухой вес или от приблизительно 20% до приблизительно 30% по весу в пересчете на сухой вес.

Содержание сахарного спирта в смеси может составлять от приблизительно 25% до приблизительно 40% по весу в пересчете на сухой вес, от приблизительно 25% до приблизительно 35% по весу в пересчете на сухой вес или от приблизительно 25% до приблизительно 30% по весу в пересчете на сухой вес.

Преимущественно смесь может содержать маннит, сорбит или их комбинацию.

Более преимущественно смесь может содержать маннит.

Пиролиз сорбита и маннита преимущественно не приводит к образованию формальдегида.

Преимущественно весовое отношение сахарного спирта к общему содержанию сахара в смеси в пересчете на сухой вес может составлять по меньшей мере приблизительно 2:3.

Весовое отношение сахарного спирта к общему содержанию сахара в смеси в пересчете на сухой вес может преимущественно составлять по меньшей мере приблизительно 3:4, по меньшей мере приблизительно 4:5 или по меньшей мере приблизительно 5:6.

Преимущественно общее содержание сахара в смеси может составлять по меньшей мере приблизительно 15% по весу в пересчете на сухой вес.

Общее содержание сахара в смеси может составлять по меньшей мере приблизительно 20% по весу в пересчете на сухой вес, по меньшей мере приблизительно 25% по весу в пересчете на сухой вес или по меньшей мере приблизительно 30% по весу в пересчете на сухой вес.

Преимущественно общее содержание сахара в смеси может составлять менее чем приблизительно 45% по весу в пересчете на сухой вес.

Общее содержание сахара в смеси может составлять менее чем приблизительно 40% по весу в пересчете на сухой вес, менее чем приблизительно 35% по весу в пересчете на сухой вес или менее чем приблизительно 30% по весу в пересчете на сухой вес.

Общее содержание сахара в смеси может составлять от приблизительно 15% до приблизительно 45% по весу в пересчете на сухой вес, от приблизительно 15% до приблизительно 40% по весу в пересчете на сухой вес, от приблизительно 15% до приблизительно 35% по весу в пересчете на сухой вес или от приблизительно 15% до приблизительно 30% по весу в пересчете на сухой вес.

Общее содержание сахара в смеси может составлять от приблизительно 20% до приблизительно 45% по весу в пересчете на сухой вес, от приблизительно 20% до приблизительно 40% по весу в пересчете на сухой вес, от приблизительно 20% до приблизительно 35% по весу в пересчете на сухой вес или от приблизительно 20% до приблизительно 30% по весу в пересчете на сухой вес.

Общее содержание сахара в смеси может составлять от приблизительно 25% до приблизительно 45% по весу в пересчете на сухой вес, от приблизительно 25% до приблизительно 40% по весу в пересчете на сухой вес, от приблизительно 25% до приблизительно 35% по весу в пересчете на сухой вес или от приблизительно 25% до приблизительно 30% по весу в пересчете на сухой вес.

Преимущественно совокупное содержание фруктозы и глюкозы в смеси может составлять менее чем приблизительно 5% по весу в пересчете на сухой вес.

В контексте данного документа со ссылкой на настоящее изобретение термин «совокупное содержание фруктозы и глюкозы» используется для описания общей процентной доли по весу фруктозы и глюкозы в смеси.

Совокупное содержание фруктозы и глюкозы в смеси может составлять менее чем приблизительно 3% по весу в пересчете на сухой вес, менее чем приблизительно 2% по весу в пересчете на сухой вес или менее чем приблизительно 1% по весу в пересчете на сухой вес.

Преимущественно весовое отношение фруктозы и глюкозы к общему содержанию сахара в смеси в пересчете на сухой вес может составлять менее чем приблизительно 1:5.

Весовое отношение фруктозы и глюкозы к общему содержанию сахара в смеси в пересчете на сухой вес может преимущественно составлять менее чем приблизительно 1:10, менее чем приблизительно 1:15 или менее чем приблизительно 1:25.

Смесь может по существу не содержать фруктозы или глюкозы.

Преимущественно весовое отношение сахара к соли никотина в смеси в пересчете на сухой вес может составлять от приблизительно 12:1 до приблизительно 5:2 или от приблизительно 10:1 до приблизительно 5:1.

Преимущественно весовое отношение сахара к волокнистому материалу в смеси в пересчете на сухой вес может составлять от приблизительно 25:1 до приблизительно 1:3 или от приблизительно 20:1 до приблизительно 1:2.

Преимущественно весовое отношение сахара к порошку целлюлозы в смеси в пересчете на сухой вес может составлять от приблизительно 4:3 до приблизительно 1:2 или от приблизительно 1:1 до приблизительно 5:9.

Преимущественно этап объединения может включать объединение связующего с источником соли никотина и источником волокнистого материала для образования смеси.

Включение связующего может преимущественно облегчать изготовление листа.

Включение связующего может преимущественно улучшать однородность листа по сравнению с листом, в котором связующее не содержится.

Смесь может содержать связующее на основе камеди.

Преимущественно смесь может содержать связующее на основе природной камеди.

Преимущественно смесь может содержать одно или более связующих на основе природной камеди, выбранных из группы, состоящей из гуаровой камеди, ксантановой камеди и гуммиарабика.

Преимущественно содержание связующего в смеси может составлять по меньшей мере приблизительно 1% по весу в пересчете на сухой вес.

Содержание связующего в смеси может составлять по меньшей мере приблизительно 2% по весу в пересчете на сухой вес.

Преимущественно содержание связующего в смеси может составлять менее чем приблизительно 10% по весу в пересчете на сухой вес.

Содержание связующего в смеси может составлять менее чем приблизительно 8% по весу в пересчете на сухой вес, менее чем приблизительно 6% по весу в пересчете на сухой вес или менее чем приблизительно 4% по весу в пересчете на сухой вес.

Содержание связующего в смеси может составлять от приблизительно 1% до приблизительно 10% по весу в пересчете на сухой вес, от приблизительно 1% до приблизительно 8% по весу в пересчете на сухой вес, от приблизительно 1% до приблизительно 6% по весу в пересчете на сухой вес или от приблизительно 1% до приблизительно 4% по весу в пересчете на сухой вес.

Содержание связующего в смеси может составлять от приблизительно 2% до приблизительно 10% по весу в пересчете на сухой вес, от приблизительно 2% до приблизительно 8% по весу в пересчете на сухой вес, от приблизительно 2% до приблизительно 6% по весу в пересчете на сухой вес или от приблизительно 2% до приблизительно 4% по весу в пересчете на сухой вес.

Преимущественно весовое отношение связующего к соли никотина в смеси в пересчете на сухой вес может составлять от приблизительно 2:1 до приблизительно 1:2 или от приблизительно 3:2 до приблизительно 2:3.

Преимущественно весовое отношение связующего к волокнистому материалу в смеси в пересчете на сухой вес может составлять от приблизительно 3:1 до приблизительно 1:25 или от приблизительно 2:1 до приблизительно 1:10.

Преимущественно весовое отношение связующего к порошку целлюлозы в смеси в пересчете на сухой вес может составлять от приблизительно 1:10 до приблизительно 1:20 или от приблизительно 1:12 до приблизительно.

Преимущественно весовое отношение связующего к сахару в смеси в пересчете на сухой вес может составлять от приблизительно 1:5 до приблизительно 1:15 или от приблизительно 1:8 до приблизительно 1:12.

1:18.

Преимущественно этап объединения может включать объединение вещества для образования аэрозоля с источником соли никотина и источником волокнистого материала для образования смеси.

Включение вещества для образования аэрозоля может преимущественно облегчать образование никотиносодержащего аэрозоля при нагревании стержня, генерирующего аэрозоль, содержащего лист.

Вещество для образования аэрозоля может представлять собой любые подходящие известные соединение или смесь соединений, которые при использовании облегчают образование плотного и стабильного аэрозоля и которые являются по существу стойкими к термической деградации при рабочей температуре изделия, генерирующего аэрозоль, содержащего образующий аэрозоль субстрат, содержащий лист.

Подходящие вещества для образования аэрозоля известны из уровня техники и включают в себя, но без ограничения: многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как глицерол моно-, ди- или триацетат; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Преимущественно смесь может содержать один или более многоатомных спиртов.

Более преимущественно смесь может содержать одно или более веществ для образования аэрозоля, выбранных из группы, состоящей из триэтиленгликоля, 1,3-бутандиола и глицерина.

Содержание вещества для образования аэрозоля в смеси может преимущественно составлять по меньшей мере приблизительно 5% по весу в пересчете на сухой вес.

Содержание вещества для образования аэрозоля в смеси может составлять по меньшей мере приблизительно 10% по весу в пересчете на сухой вес или по меньшей мере приблизительно 15% по весу в пересчете на сухой вес.

Содержание вещества для образования аэрозоля в смеси может преимущественно составлять менее чем приблизительно 35% по весу в пересчете на сухой вес.

Содержание вещества для образования аэрозоля в смеси может составлять менее чем приблизительно 30% по весу в пересчете на сухой вес или менее чем приблизительно 25% по весу в пересчете на сухой вес.

Содержание вещества для образования аэрозоля в смеси может составлять от приблизительно 5% до приблизительно 35% по весу в пересчете на сухой вес, от приблизительно 5% до приблизительно 30% по весу в пересчете на сухой вес или от приблизительно 5% до приблизительно 25% по весу в пересчете на сухой вес.

Содержание вещества для образования аэрозоля в смеси может составлять от приблизительно 10% до приблизительно 35% по весу в пересчете на сухой вес, от приблизительно 10% до приблизительно 30% по весу в пересчете на сухой вес или от приблизительно 10% до приблизительно 25% по весу в пересчете на сухой вес.

Содержание вещества для образования аэрозоля в смеси может составлять от приблизительно 15% до приблизительно 35% по весу в пересчете на сухой вес, от приблизительно 15% до приблизительно 30% по весу в пересчете на сухой вес или от приблизительно 15% до приблизительно 25% по весу в пересчете на сухой вес.

Преимущественно весовое отношение вещества для образования аэрозоля к соли никотина в смеси в пересчете на сухой вес может составлять от приблизительно 15:1 до приблизительно 3:1 или от приблизительно 10:1 до приблизительно 4:1.

Преимущественно весовое отношение вещества для образования аэрозоля к волокнистому материалу в смеси в пересчете на сухой вес может составлять от приблизительно 15:1 до приблизительно 1:4 или от приблизительно 8:1 до приблизительно 1:2.

Преимущественно весовое отношение вещества для образования аэрозоля к порошку целлюлозы в смеси в пересчете на сухой вес может составлять от приблизительно 2:3 до приблизительно 1:3 или от приблизительно 1:2 до приблизительно 2:5.

Преимущественно весовое отношение вещества для образования аэрозоля к сахару в смеси в пересчете на сухой вес может составлять от приблизительно 2:3 до приблизительно 1:3 или от приблизительно 1:2 до приблизительно 2:5.

Преимущественно весовое отношение вещества для образования аэрозоля к связующему в смеси в пересчете на сухой вес может составлять от приблизительно 15:1 до приблизительно 1:4 или от приблизительно 10:1 до приблизительно 1:3.

Преимущественно весовое отношение вещества для образования аэрозоля к общему содержанию никотина в смеси в пересчете на сухой вес может составлять менее чем приблизительно 15:1.

Весовое отношение вещества для образования аэрозоля к общему содержанию никотина в смеси в пересчете на сухой вес может преимущественно составлять от приблизительно 3:1 до приблизительно 10:1 или от приблизительно 4:1 до приблизительно 8:1.

В контексте данного документа со ссылкой на настоящее изобретение термин «общее содержание никотина» используется для описания общего количества по весу никотина, основания никотина и соли никотина в смеси.

Е-сигареты, как правило, используют жидкий состав, в котором весовое отношение вещества для образования аэрозоля к никотину в пересчете на сухой вес находится в диапазоне от приблизительно 20:1 до приблизительно 100:1. При нагревании таких жидких составов может генерироваться аэрозоль с низкой концентрацией никотина. Это может приводить к тому, что для обеспечения желаемого поступления никотина пользователи будут делать более глубокие и продолжительные затяжки.

Этап объединения может включать объединение одного или более ароматизаторов с источником соли никотина и источником волокнистого материала для образования смеси.

В контексте данного документа со ссылкой на настоящее изобретение термин «ароматизатор» используется для описания любого средства, которое при использовании придает вкус и/или аромат аэрозолю, генерируемому образующим аэрозоль субстратом, содержащим лист.

Смесь может содержать один или более натуральных ароматизаторов, один или более искусственных ароматизаторов или сочетание одного или более натуральных ароматизаторов и одного или более искусственных ароматизаторов.

Например, смесь может содержать один или более ароматизаторов, которые обеспечивают аромат, выбранный из группы, включающей ментол, лимон, ваниль, апельсин, винтергрен, вишню и корицу.

Этап объединения может включать объединение одного или более химически воспринимаемых средств с источником соли никотина и источником волокнистого материала для образования смеси.

В контексте данного документа со ссылкой на настоящее изобретение термин «химически воспринимаемое средство» используется для описания любого средства, которое при использовании воспринимается в ротовой или обонятельной полостях пользователя за счет восприятия, отличного от восприятия посредством клеток вкусовых рецепторов или обонятельных рецепторов, или в дополнение к ним. Восприятие химически воспринимаемых средств обычно происходит посредством «тройничной реакции» при участии тройничного нерва, языкоглоточного нерва, блуждающего нерва или некоторой их комбинации. Обычно химически воспринимаемые средства дают горячее, пряное, охлаждающее или успокаивающее ощущение.

Смесь может содержать одно или более средств, которые одновременно представляют собой и ароматизатор, и химически воспринимаемое средство. Например, смесь может содержать ментол или другой ароматизатор, создающий химически воспринимаемый эффект охлаждения.

В контексте данного документа со ссылкой на настоящее изобретение термин «ментол» используется для описания соединения 2-изопропил-5-метилциклогексанол в любой из его изомерных форм.

Преимущественно смесь содержит менее чем приблизительно 15% по весу табачного материала в пересчете на сухой вес.

Содержание табачного материала в смеси может преимущественно составлять менее чем приблизительно 10% по весу в пересчете на сухой вес, менее чем приблизительно 5% по весу в пересчете на сухой вес, менее чем приблизительно 3% по весу в пересчете на сухой вес, менее чем приблизительно 2% по весу в пересчете на сухой вес или менее чем приблизительно 3% по весу в пересчете на сухой вес.

Смесь может по существу не содержать табачного материала.

Преимущественно этап объединения может включать объединение воды с источником соли никотина и источником волокнистого материала для образования смеси.

В случаях, когда этап объединения предусматривает объединение воды с источником соли никотина и источником волокнистого материала, смесь может представлять собой водную суспензию.

Например, способ может включать объединение источника соли никотина, источника волокнистого материала, воды и любых других дополнительных компонентов, таких как порошок целлюлозы, сахар, связующее и вещество для образования аэрозоля для образования водной суспензии.

Преимущественно этап высушивания включает высушивание смеси при температуре по меньшей мере приблизительно 100°C.

Этап высушивания может преимущественно включать высушивание смеси при температуре по меньшей мере приблизительно 110°C или по меньшей мере приблизительно 120°C.

Преимущественно этап высушивания включает высушивание смеси при температуре менее чем приблизительно 170°C.

Этап высушивания может преимущественно включать высушивание смеси при температуре менее чем приблизительно 160°C или по меньшей мере приблизительно 150°C.

Этап высушивания может включать высушивание смеси при температуре от приблизительно 100°C до приблизительно 170°C, от приблизительно 100°C до приблизительно 160°C или от приблизительно 100°C до приблизительно 150°C.

Этап высушивания может включать высушивание смеси при температуре от приблизительно 110°C до приблизительно 170°C, от приблизительно 110°C до приблизительно 160°C или от приблизительно 110°C до приблизительно 150°C.

Этап высушивания может включать высушивание смеси при температуре от приблизительно 120°C до приблизительно 170°C, от приблизительно 120°C до приблизительно 160°C или от приблизительно 120°C до приблизительно 150°C.

Преимущественно этап высушивания включает высушивание смеси при температуре по меньшей мере приблизительно 100°C в течение по меньшей мере приблизительно 5 секунд.

Этап высушивания может преимущественно включать высушивание смеси при температуре по меньшей мере приблизительно 100°C в течение по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Этап высушивания может преимущественно включать высушивание смеси при температуре по меньшей мере приблизительно 110°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Этап высушивания может преимущественно включать высушивание смеси при температуре по меньшей мере приблизительно 120°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Этап высушивания может включать высушивание смеси при температуре от приблизительно 100°C до приблизительно 170°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Этап высушивания может включать высушивание смеси при температуре от приблизительно 100°C до приблизительно 160°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Этап высушивания может включать высушивание смеси при температуре от приблизительно 100°C до приблизительно 150°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Этап высушивания может включать высушивание смеси при температуре от приблизительно 110°C до приблизительно 170°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Этап высушивания может включать высушивание смеси при температуре от приблизительно 110°C до приблизительно 160°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Этап высушивания может включать высушивание смеси при температуре от приблизительно 110°C до приблизительно 150°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Этап высушивания может включать высушивание смеси при температуре от приблизительно 120°C до приблизительно 170°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Этап высушивания может включать высушивание смеси при температуре от приблизительно 120°C до приблизительно 160°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Этап высушивания может включать высушивание смеси при температуре от приблизительно 120°C до приблизительно 150°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Преимущественно этап высушивания сокращает содержание воды в смеси на по меньшей мере приблизительно 50 процентов.

Этап высушивания может преимущественно сокращать содержание воды в смеси на по меньшей мере приблизительно 60 процентов, по меньшей мере приблизительно 70 процентов, по меньшей мере приблизительно 80 процентов, по меньшей мере приблизительно 90 процентов или по меньшей мере приблизительно 95 процентов.

Этап высушивания может включать высушивание смеси с применением подходящих известных оборудования и способов.

Этап высушивания может включать высушивание смеси с применением одного или обоих из пара и нагретого воздуха.

Способ может дополнительно включать этап распределения смеси перед этапом высушивания.

Способ может дополнительно включать этап формования смеси перед этапом высушивания.

Способ может дополнительно включать этап экструдирования смеси.

Способ может дополнительно включать этап скручивания смеси.

Преимущественно способ может дополнительно включать этап литья смеси на опорную поверхность.

Более преимущественно способ может включать этапы литья смеси на опорную поверхность, высушивания литой смеси для образования листа и съема листа с опорной поверхности.

Способ может дополнительно включать этап высушивания листа после этапа съема. То есть, способ может включать первый этап высушивания, состоящий в высушивании литой смеси на опорной поверхности для образования листа, и второй этап высушивания, состоящий в высушивании листа после этапа съема листа с опорной поверхности.

Преимущественно второй этап высушивания включает высушивание листа при температуре по меньшей мере приблизительно 90°C.

Второй этап высушивания может преимущественно включать высушивание листа при температуре по меньшей мере приблизительно 100°C или по меньшей мере приблизительно 110°C.

Преимущественно второй этап высушивания включает высушивание листа при температуре менее чем приблизительно 150°C.

Второй этап высушивания может преимущественно включать высушивание листа при температуре менее чем приблизительно 140°C или по меньшей мере приблизительно 130°C.

Второй этап высушивания может включать высушивание листа при температуре от приблизительно 90°C до приблизительно 150°C, от приблизительно 90°C до приблизительно 140°C или от приблизительно 90°C до приблизительно 130°C.

Второй этап высушивания может включать высушивание листа при температуре от приблизительно 100°C до приблизительно 150°C, от приблизительно 100°C до приблизительно 140°C или от приблизительно 100°C до приблизительно 130°C.

Второй этап высушивания может включать высушивание листа при температуре от приблизительно 110°C до приблизительно 150°C, от приблизительно 110°C до приблизительно 140°C или от приблизительно 110°C до приблизительно 130°C.

Преимущественно второй этап высушивания включает высушивание листа при температуре по меньшей мере приблизительно 90°C в течение по меньшей мере приблизительно 5 секунд.

Второй этап высушивания может преимущественно включать высушивание листа при температуре по меньшей мере приблизительно 90°C в течение по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Второй этап высушивания может преимущественно включать высушивание листа при температуре по меньшей мере приблизительно 100°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Второй этап высушивания может преимущественно включать высушивание листа при температуре по меньшей мере приблизительно 110°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Второй этап высушивания может включать высушивание листа при температуре от приблизительно 90°C до приблизительно 150°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Второй этап высушивания может включать высушивание листа при температуре от приблизительно 90°C до приблизительно 140°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Второй этап высушивания может включать высушивание листа при температуре от приблизительно 90°C до приблизительно 130°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Второй этап высушивания может включать высушивание листа при температуре от приблизительно 100°C до приблизительно 150°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Второй этап высушивания может включать высушивание листа при температуре от приблизительно 100°C до приблизительно 140°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Второй этап высушивания может включать высушивание листа при температуре от приблизительно 100°C до приблизительно 130°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Второй этап высушивания может включать высушивание листа при температуре от приблизительно 110°C до приблизительно 150°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Второй этап высушивания может включать высушивание листа при температуре от приблизительно 110°C до приблизительно 140°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Второй этап высушивания может включать высушивание листа при температуре от приблизительно 110°C до приблизительно 130°C в течение по меньшей мере приблизительно 5 секунд, по меньшей мере приблизительно 30 секунд, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут, по меньшей мере приблизительно 3 минут, по меньшей мере приблизительно 4 минут или по меньшей мере приблизительно 5 минут.

Второй этап высушивания может включать высушивание листа с применением подходящих известных оборудования и способов.

Второй этап высушивания может включать высушивание листа с применением одного или обоих из пара и нагретого воздуха.

Ширина листа может составлять по меньшей мере приблизительно 20 мм.

Преимущественно ширина листа может составлять по меньшей мере приблизительно 40 мм, по меньшей мере приблизительно 60 мм или по меньшей мере приблизительно 80 мм.

Ширина листа может составлять от приблизительно 20 мм до приблизительно 300 мм, от приблизительно 40 мм до приблизительно 300 мм, от приблизительно 60 мм до приблизительно 300 мм или от приблизительно 80 мм до приблизительно 300 мм.

Толщина листа может составлять по меньшей мере приблизительно 50 микрон.

Преимущественно толщина листа может составлять по меньшей мере приблизительно 75 микрон, по меньшей мере приблизительно 100 микрон или по меньшей мере приблизительно 125 микрон.

Толщина листа может составлять от приблизительно 50 микрон до приблизительно 300 микрон, от приблизительно 75 микрон до приблизительно 300 микрон, от приблизительно 100 микрон до приблизительно 300 микрон или от приблизительно 125 микрон до приблизительно 300 микрон.

Преимущественно способ может дополнительно включать этапы собирания листа поперечно относительно его продольной оси и окружения собранного листа оберткой для образования стержня.

Преимущественно способ может дополнительно включать этап разрезания стержня на множество отдельных стержней, генерирующих аэрозоль.

Способ может включать собирание листа поперечно относительно его продольной оси и окружение собранного листа оберткой для образования стержня с применением оборудования для изготовления фильтров обычных сигарет.

Например, способ может включать собирание листа поперечно относительно его продольной оси и окружение собранного листа оберткой с применением оборудования для формирования фильтрующих стержней, содержащих собранный гофрированный лист бумаги такого типа, как описано в CH-A-691156.

Собранный лист преимущественно проходит по существу по всей длине стержня, генерирующего аэрозоль, и по существу по всей области поперечного сечения стержня, генерирующего аэрозоль.

Преимущественно стержень, генерирующий аэрозоль, может иметь по существу постоянное поперечное сечение.

Длина стержня, генерирующего аэрозоль, может преимущественно составлять от приблизительно 5 мм до приблизительно 25 мм, от приблизительно 5 мм до приблизительно 20 мм или от приблизительно 5 мм до приблизительно 15 мм.

В контексте данного документа со ссылкой на настоящее изобретение термин «длина стержня» используется для описания максимального размера в направлении оси цилиндра стержня, генерирующего аэрозоль.

Диаметр стержня, генерирующего аэрозоль, может преимущественно составлять от приблизительно 6 мм до приблизительно 10 мм, от приблизительно 6 мм до приблизительно 9 мм или от приблизительно 6 мм до приблизительно 8 мм.

В контексте данного документа со ссылкой на настоящее изобретение термин «диаметр стержня» используется для описания максимального размера в направлении по существу перпендикулярном оси цилиндра стержня, генерирующего аэрозоль.

Способ может включать окружение собранного листа пористой оберткой.

Способ может включать окружение собранного листа непористой оберткой.

Стержень, генерирующий аэрозоль, может быть использован в качестве компонента изделия, генерирующего аэрозоль.

Стержень, генерирующий аэрозоль, может преимущественно быть использован в качестве субстрата, генерирующего аэрозоль, в изделии, генерирующем аэрозоль.

Стержень, генерирующий аэрозоль, может особенно преимущественно быть использован в качестве субстрата, генерирующего аэрозоль, в нагреваемом изделии, генерирующем аэрозоль.

В контексте данного документа термин «субстрат, генерирующий аэрозоль» используется для описания субстрата, обладающего способностью при нагревании высвобождать летучие соединения для генерирования аэрозоля.

Вдыхаемый никотиносодержащий аэрозоль генерируется при нагревании субстрата, генерирующего аэрозоль, содержащего стержень, генерирующий аэрозоль.

Из уровня техники известно несколько изделий, генерирующих аэрозоль, в которых субстрат, образующий аэрозоль, нагревается, а не сжигается. Обычно в нагреваемых изделиях, генерирующих аэрозоль, аэрозоль генерируется в результате передачи теплоты от источника теплоты, например химического, электрического или горючего источника теплоты, на физически отделенный субстрат, генерирующий аэрозоль, который может быть расположен внутри, вокруг или ниже по потоку относительно источника теплоты.

Стержень, генерирующий аэрозоль, может быть использован в качестве субстрата, генерирующего аэрозоль, в нагреваемом изделии, генерирующем аэрозоль, содержащем горючий источник теплоты и субстрат, генерирующий аэрозоль, расположенный ниже по потоку относительно горючего источника теплоты.

Например, стержень, генерирующий аэрозоль, может быть использован в качестве субстрата, генерирующего аэрозоль, в изделии, генерирующем аэрозоль, относящемся к типу, описанному в WO 2009/022232 A2, который содержит горючий угольный источник теплоты, субстрат, генерирующий аэрозоль, расположенный ниже по потоку относительно горючего источника теплоты, и теплопроводный элемент, окружающий и находящийся в непосредственном контакте с задней частью горючего угольного источника теплоты и смежной передней частью субстрата, генерирующего аэрозоль. Следует понимать, что стержень, генерирующий аэрозоль, также может быть использован в качестве субстрата, генерирующего аэрозоль, в нагреваемых изделиях, генерирующих аэрозоль, содержащих горючие источники теплоты других конструкций.

Стержень, генерирующий аэрозоль, может быть использован в качестве субстрата, генерирующего аэрозоль, в нагреваемом изделии, генерирующем аэрозоль, для использования в электрически управляемой системе, генерирующей аэрозоль, в которой субстрат, генерирующий аэрозоль, нагреваемого изделия, генерирующего аэрозоль, нагревается посредством электрического источника теплоты.

Например, стержень, генерирующий аэрозоль, может быть использован в качестве субстрата, генерирующего аэрозоль, в изделии, генерирующем аэрозоль, такого типа, который описан в документе EP 0 822 760 A2.

Изделие, генерирующее аэрозоль, может содержать субстрат, образующий аэрозоль, содержащий стержень, генерирующий аэрозоль, и один или более других элементов.

Один или более других элементов могут включать один или более из опорного элемента, разделительного элемента, элемента, охлаждающего аэрозоль, и мундштука.

Преимущественно способ может дополнительно включать этап текстурирования листа перед этапом собирания. Это может облегчать собирание листа поперечно относительно его продольной оси.

В контексте данного документа со ссылкой на настоящее изобретение термин «текстурирование» используется для описания гофрирования, конгревного тиснения, блинтового тиснения, перфорирования или иного деформирования листа. Текстурированные листы могут содержать множество разнесенных выемок, выступов, перфорационных отверстий или их комбинации.

Более преимущественно способ может дополнительно включать этап текстурирования листа перед этапом собирания.

В контексте данного документа со ссылкой на настоящее изобретение термин «гофрированный лист» предназначен для использования в качестве синонима термина «крепированный лист» и используется для описания листа, имеющего множество по существу параллельных складок или гофров.

Преимущественно гофрированный лист может иметь множество складок или гофров, по существу параллельных линии цилиндра стержня, генерирующего аэрозоль. Это может преимущественно облегчать собирание гофрированного листа поперечно относительно его продольной оси.

Способ может включать текстурирование листа с применением подходящего известного оборудования для текстурирования штранга фильтра, бумаги и других материалов.

Способ может включать гофрирование листа с применением гофрирующего модуля, относящегося к типу, описанному в CH-A-691156, который содержит пару роторных гофрирующих валиков. Однако следует понимать, что способ может включать текстурирование листа с применением других подходящих оборудования и способов, которые деформируют или перфорируют листы.

Включение сахара в смесь может преимущественно облегчать текстурирование листа.

ПРИМЕР

Лист, имеющий композицию, показанную в Таблице 1, приготовили посредством способа согласно настоящему изобретению.

ТАБЛИЦА 1

(средний размер частиц 20 микрон)

Для приготовления листа волокна целлюлозы, глицерин, лактат никотина (в растворе) и воду поместили в резервуар и перемешивали в течение 1 минуты со скоростью 1000 об/мин. В отдельном сосуде предварительно вручную смешали порошок целлюлозы, сорбит и гуаровую камедь. Предварительно смешанные порошок целлюлозы, сорбит и гуаровую камедь добавили в резервуар, содержащий волокна целлюлозы, глицерин, лактат никотина (в растворе) и воду. Полученную смесь перемешивали под вакуумом (0,8 мбар) в течение 4 минут со скоростью 5000 об/мин.

Полученную суспензию вылили на опорную поверхность, а затем высушили с образованием листа.

Толщина листа составила приблизительно 175 микрон.

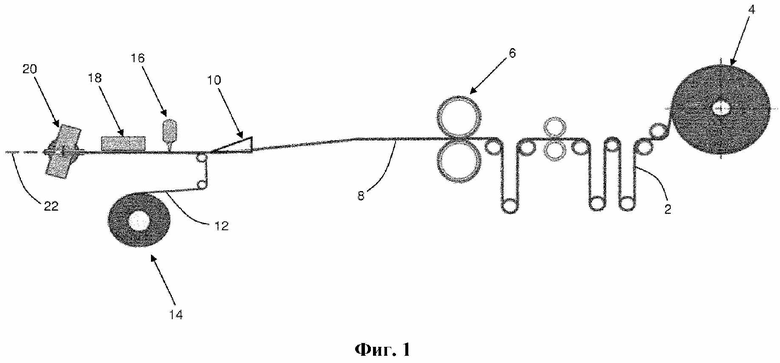

Настоящее изобретение будет дополнительно описано, исключительно для примера, со ссылкой на сопроводительные графические материалы, на которых:

на фиг. 1 показано схематическое поперечное сечение устройства для образования стержня, генерирующего аэрозоль, из непрерывного листа, выполненного способом из примера 1.

Устройство, показанное на фиг. 1, в целом содержит: подающее средство для предоставления непрерывного листа; гофрирующее средство для гофрирования непрерывного листа; средство формирования стержня для собирания непрерывного гофрированного листа и обертывания собранного материала оберткой для формирования непрерывного стержня; и режущее средство для разрезания непрерывного стержня на множество отдельных стержней, генерирующих аэрозоль. Устройство также содержит транспортировочное средство для транспортировки непрерывного листа ниже по потоку через устройство от подающего средства к средству формирования стержня через гофрирующее средство.

Как показано на фиг. 1, подающее средство для предоставления непрерывного листа содержит непрерывный лист 2, выполненный способом из примера 1, размещенный на рулоне 4.

Гофрирующее средство содержит пару вращающихся гофрирующих валиков 6. При использовании непрерывный лист 2 вытягивают из первого рулона 4 и транспортируют ниже по потоку к паре гофрирующих валиков 6 посредством транспортировочного механизма через ряд направляющих и натяжных валиков. Когда непрерывный лист 2 подан между парой гофрирующих валиков 6, гофрирующие валики взаимодействуют и гофрируют лист 2 для образования непрерывного гофрированного листа 8, имеющего множество разнесенных складок или гофров, по существу параллельных продольной оси листа в устройстве.

Непрерывный гофрированный лист 8 транспортируют ниже по потоку от пары гофрирующих валиков 6 к средству формирования стержня и подают через сужающийся раструб или воронку 10. Сужающийся раструб 10 собирает непрерывный лист 8 в поперечном направлении относительно продольных осей. Лист 8 материала приобретает по существу цилиндрическую конфигурацию, когда он проходит через сужающийся раструб 10.

После выхода из сужающегося раструба 10 собранный лист обертывают в непрерывный лист оберточного материала 12. Обертка представляет собой бумажную обертку, и ее подают из рулона 14 и обертывают вокруг собранного непрерывного гофрированного листа с помощью бесконечного ленточного конвейера или гарнитуры. Как показано на фиг. 1, средство формирования стержня содержит средство 16 нанесения клея, которое наносит клей на одну из продольных кромок обертки так, что, когда противоположные продольные кромки обертки приводятся в контакт, они приклеиваются друг к другу с формированием непрерывного стержня.

Средства образования стержня дополнительно содержат сушильное средство 18, расположенное ниже по потоку относительно средства 16 нанесения клея, которое при использовании высушивает клей, нанесенный на шов непрерывного стержня, по мере транспортировки непрерывного стержня ниже по потоку относительно средств образования стержня к режущему средству.

Режущее средство содержит ротационный резак 20, который разделяет непрерывный стержень на множество отдельных стержней 22, генерирующих аэрозоль, с длиной, равной одной или нескольким единичным длинам стержня.

Изобретение относится к способам изготовления листов, содержащих никотин, а также к способам изготовления стержней, генерирующих аэрозоль, содержащих собранные листы, содержащие никотин. Способ изготовления никотиносодержащего листа (2) включает этапы объединения источника соли никотина, содержание целлюлозы в котором составляет менее чем 5% по весу в пересчете на сухой вес, с отдельным источником волокнистого материала, содержание соли никотина в котором составляет менее чем 1% по весу в пересчете на сухой вес, для образования смеси, а далее высушивание смеси для образования листа. При этом общее содержание соли никотина в смеси составляет по меньшей мере 1% по весу в пересчете на сухой вес. Изобретение позволяет предоставить изделия, генерирующие аэрозоль, которые обеспечивают доставку никотина, схожую с обычными сигаретами и которые не требуют от пользователя обращения с жидким составом. 14 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ изготовления никотиносодержащего листа, включающий в себя этапы, на которых:

объединяют источник соли никотина, содержание целлюлозы в котором составляет менее чем 5% по весу в пересчете на сухой вес, с отдельным источником волокнистого материала, содержание соли никотина в котором составляет менее чем 1% по весу в пересчете на сухой вес, для образования смеси, общее содержание соли никотина в которой составляет по меньшей мере 1% по весу в пересчете на сухой вес; и

высушивают смесь для образования листа.

2. Способ по п. 1, в котором источник соли никотина содержит одну или более солей никотина одноосновных карбоновых кислот, выбранных из группы, состоящей из уксусной кислоты, бензойной кислоты, галловой кислоты, молочной кислоты, лауриновой кислоты, левулиновой кислоты, пальмитиновой кислоты, пировиноградной кислоты, сорбиновой кислоты и стеариновой кислоты.

3. Способ по п. 1 или 2, в котором весовое отношение волокнистого материала к соли никотина в смеси в пересчете на сухой вес составляет от 15:1 до 1:3.

4. Способ по любому из пп. 1-3, в котором источник соли никотина содержит одну или более одноосновных солей никотина.

5. Способ по любому из пп. 1-4, в котором этап объединения включает в себя объединение порошка целлюлозы с источником соли никотина и источником волокнистого материала для образования смеси.

6. Способ по п. 5, в котором средний размер частицы порошка целлюлозы составляет менее чем 60 микрон.

7. Способ по любому из пп. 1-6, в котором этап объединения включает в себя объединение сахара с источником соли никотина и источником волокнистого материала для образования смеси.

8. Способ по п. 7, в котором сахар содержит маннит, сорбит или их комбинацию.

9. Способ по любому из пп. 1-8, в котором этап объединения включает в себя объединение связующего с источником соли никотина и источником волокнистого материала для образования смеси.

10. Способ по п. 9, в котором связующее содержит одно или более связующих на основе природной камеди, выбранных из группы, состоящей из гуаровой камеди, ксантановой камеди и гуммиарабика.

11. Способ по любому из пп. 1-10, в котором этап объединения включает в себя объединение вещества для образования аэрозоля с источником соли никотина и источником волокнистого материала для образования смеси.

12. Способ по любому из пп. 1-11, в котором этап высушивания включает в себя высушивание смеси при температуре от 100°C до 170°C в течение по меньшей мере 2 минут.

13. Способ по любому из пп. 1-12, дополнительно включающий в себя этап, на котором заливают смесь на опорную поверхность перед этапом высушивания.

14. Способ по любому из пп. 1-13, дополнительно включающий в себя этапы, на которых:

собирают лист поперечно относительно его продольной оси;

окружают собранный лист оберткой для образования стержня; и

разрезают стержень на множество отдельных стержней, генерирующих аэрозоль.

15. Способ по п. 14, дополнительно включающий в себя этап, на котором гофрируют лист перед этапом собирания.

| US 3385303 A1, 28.05.1968 | |||

| Устройство для дистанционного измерения углов | 1986 |

|

SU1355865A1 |

| US 3949762 A1, 13.04.1976 | |||

| Микроэлектродвигатель постоянного тока | 1986 |

|

SU1495941A1 |

| СПОСОБ ПРОИЗВОДСТВА ТАБАЧНОГО СЫРЬЯ | 2009 |

|

RU2401621C1 |

Авторы

Даты

2021-09-03—Публикация

2017-12-21—Подача