Настоящее изобретение относится к реактору для облучения электромагнитных волн.

Использование систем облучения электромагнитной волны (EMW) на основе пластин с или без помощи кварцевых трубок с внутренним сопротивлением ИК или с ртутными излучателями для УФ, а также бронированных резисторов, или ламп, изготовленных из кварцевых трубок, являются широко используемыми системами, известными как в промышленности, так и для так называемых «потребительских приборов», таких как, например, плиты, варочные панели, настенные и потолочные обогреватели, конвекторные обогреватели и стерилизаторы УФ-С для окружающей среды, для инструментов, воды, молока, вина, пива, аквариумов и т.д.

В общем смысле, настоящее изобретение основано на хорошо известных изобретениях, и некоторые патенты были даже выданы в девятнадцатом веке (т.е. 27.01.1898 US 631360 А).

Стоит отметить, что, несмотря на то, что принцип облучения и способы конструирования одинаковы, современное состояние лучше описано в группе частот EMW, которое описано в данном изобретении: речь идет о системах ИК-отопления и коротковолновом УФ-облучении. Они расположены на двух концах шкалы EMW, представляющих интерес для настоящего изобретения, то есть электромагнитного поля, между 100 нанометров (УФ-С) и миллиметром (ИК-С) длины волны.

В дополнение к заявке на патент WO 2017115394 «Трубчатый концентратор для концентрического облучения электромагнитных волн», поданной тем же Заявителем, можно проанализировать состояние уровня техники в основных областях применения изобретения, а именно:

УФ применение

УФ стерилизация известна уже давно и, как правило, используется во многих областях, начиная от очистки питьевой воды и заканчивая дезинфекцией хирургических операционных помещений и оборудования, содержащегося и используемого в них, а также при обработке других напитков для употребления человеком и животными.

Для современного применения обычно используется конструкция ламп, очень похожих на люминесцентные лампы, или, совсем недавно, со светоизлучающими диодами, обычно называемых светодиодами (светоизлучающими диодами), которые, однако, все еще не очень распространены, вследствие низкого выхода энергии по сравнению с ныне распространенными светодиодами, которые могут быть использованы для освещения.

Так называемые «обычные» лампы при низком и среднем давлении изготавливаются с использованием ионизации паровой ртути, но вместо обычного бор-силикатного стекла, которое было бы непрозрачным при ультрафиолетовых длинах волн, в них используют трубки из тончайшего чистого плавленого кварца (SiO2) в качестве контейнеров самой лампы: другими словами, лампы, используемые для бактерицидного использования, заключены в ампулу из сверхчистого плавленого кварца.

Использование таких ламп для жидкостей в основном осуществляется двумя способами:

1. размещение ламп над материалами, подлежащими стерилизации, или, как правило, в среде, подлежащей стерилизации;

2. они вставляются в контейнер (как правило) из стали в форме трубки с двумя перпендикулярными деталями крепления, расположенными на концах цилиндрической внешней части, приспособленных для входа и выхода жидкостей, для экранирования вредного внешнего УФ-С облучения, полезного для эффекта стерилизации. Центр трубки резервируют для введения бактерицидной лампы, которая выступает из двух концов цилиндра.

Таким образом, вполне естественно, что в первой системе (внешнее позиционирование) точки излучения остаются далеко от веществ, подлежащих стерилизации, и стерилизация осуществляется под одним углом (за исключением умножения ламп), а во втором решении (контейнер), в дополнение только к одному углу источника света, жидкости подвержены определенным отклонениям, которые вызывают падение давления в потоке циркулирующих жидкостей, так как однородность обработки остается неполной для различных расстояний поглощения излучения жидкостей по отношению к источнику излучения. Некоторые более современные варианты, такие как те, которые описаны в патентном документе SurePure Turbulator, позже SPT WO 2016092488 А1 и Ultra Violet/Thermal Pasteurization от Ypsicon, позже UVTPY, две системы, предназначенные для жидкостей, в частности молока, близки к сегодняшнему изобретению, но все еще отличаются в существенных элементах. Первый, SPT WO 2016092488 A1, решает проблему сложного УФ-проникновения молока через соответствующие спиральные канавки, которые придают молоку вихревое движение, предлагая большую экспозицию продукта во внутреннюю УФ-лампу; второй UYTPY, хотя он предлагает некоторое двойное воздействие, внутреннее и внешнее, на обрабатываемую жидкость и уменьшает пространство между трубкой и лампой, не имеет признаков функциональности и эффективности, предлагаемых настоящим изобретением. Фактически, помимо использования обычных ртутных/ ксеноновых ламп вместо светодиодов, оба они действительно не учитывают понятия близости EMW эммитеров к реципиентам, таким как молоко, а также не связывают необходимую современность отражающих стен с длинами волн, используемыми для того, чтобы повысить эффективность реактора.

Инфракрасный

В инфракрасной области современное состояние науки и промышленного производства знает трубчатые или микротрубчатые нагреватели, используемые во многих промышленных средах, таких как системы горячего литья под давлением (так называемые «горячие литники») для литья пластмасс, вулканизации прессов, сварочных машин и маркировочных машин, а также для нагрева вакуумных печей, систем стерилизации и многих других систем, требующих небольших нагревательных труб.

ЕР 0287772 А1 описывает нагревательный элемент для бытового электрооборудования, который предусматривает, что вода должна нагреваться таким образом, чтобы она попала внутрь резистора, а не снаружи.

US 6674054 B2 описывает метод и аппарат для нагрева раствора.

Цель настоящего изобретения состоит в том, чтобы предложить реактор типа, описанного, например, в вышеупомянутой патентной заявке WO 2017115394 A1, но имеющий улучшенную производительность, и еще более эффективную деталь с точки зрения обработки вещества, подлежащего обработке.

Поставленная задача решается, согласно пункту 1, с помощью трубчатого реактора 1, 1' путем облучения EMW (электромагнитных волн) по существу цилиндрической формы, включающей:

- пару концентрических трубок 2, 4, проходящих в продольном направлении L и включающих наружную трубу 2, определяемую внутренней стенкой наружной трубы 2 и внешней стенкой наружной трубы 2 и внутреннюю трубу 4, определяемую внутренней стенкой внутренней трубы 4 и внешней стенкой внутренней трубы 4, указанной наружной стенкой внутренней трубы 2 и внутренними трубами 4, изготовленными из прозрачного материала для EMW, например кварца, открытыми на обоих концах и образующими зазор 6, определяемый внутренней стенкой наружной трубы 2 и наружной стенкой внутренней трубы 4, причем зазор 6 подходит для прохождения материала, подлежащего обработке, например, в твердой, жидкой, газообразной и/или порошкообразной форме;

- пару противоположных источников излучения EMW 8, 10, состоящих из внешнего источника 10 и внутреннего источника 8, образованного по крайней мере одним эммитером EMW, внешний источник 10 окружающий наружную стенку наружной трубы 2 с поверхностью излучения EMW внешнего источника 10, обращенной внутрь реактора 1, 1', внутренний источник 8 окружающий внутреннюю стенку внутренней трубки 4 с поверхностью излучения EMW внутреннего источника 8 обращенного наружу от реактора 1, 1', при этом источники излучения 8, 10 излучают электроны с длинами волн, содержащимися между ультрафиолетовым (УФ) и инфракрасным (ИК) лучами, таким образом, чтобы излучать перпендикулярно продольному направлению L развития реактора, подлежащего обработке материала, протекающего в зазоре 6.

В одном из вариантов предложен пластинчатый реактор 20 для облучения EMW (электромагнитных волн), включающий:

- пару плоских пластин 12, 14 прямоугольной формы и проходящих в продольном направлении L, указанные плоские пластины 12, 14 сделаны из прозрачного материала для EMW, например кварца, и расположены без контакта друг над другом с помощью пары профилей 16, 18 подходящих для зацепления с продольными краями плоских пластин 12, 14, указанные плоские пластины 12, 14 и указанные профили 16, 18 ограничивают внешнюю часть реактора и внутреннюю часть реактора, причем внутренняя часть образует зазор 6, открытый с обоих концов и пригодный для прохождения тонкой пленки материала, подлежащего обработке, например, в твердом, жидком, газообразном и/или порошкообразном виде;

- пару противоположных источников излучения EMW 8, 10, указанные эммитеры 8, 10 покрывая поверхности пары плоских пластин 12, 14, образующих внешнюю часть реактора 20 и излучающих EMW к внутренней части реактора 20, для того, чтобы излучать перпендикулярно продольному направлению L развития реактора, зазор 6, где протекает подлежащий обработке материал, с EMW длинами волн между ультрафиолетовыми лучами (УФ) и инфракрасными лучами (ИК).

В предпочтительном варианте реактор 1, 1', состоящий из пары отражателей 22, 24, в котором первый отражатель 22 указанной пары охватывает первый из двух источников излучения 10, а второй отражатель 24 указанной пары охватывает второй источник излучения 8, при этом первый 22 и второй 24 отражатель подходит для отражения EMW к зазору 6.

В одном варианте пара отражателей 22, 24 изготавливается из материала, имеющего коэффициент отражения EMW в диапазоне от 0,5 до 1.

В одном варианте пара отражателей 22, 24 изготовлены из материала, имеющего теплопроводность ниже 5 Вт/м-К, рассчитанную при 20°С. [0027] В одном варианте источники излучения 8, 10 излучают EMW с длинами волн, отличными друг от друга.

В соответствии с вариантом, расстояние между подлежащим обработке материалом и любым из двух источников излучения 8, 10 составляет от 50 микрометров до 30 миллиметров.

Например, концентрические трубы 2, 4 или плоские пластины 12, 14 имеют толщину менее 1 мм.

В одном варианте каждый источник излучения EMW 8, 10 включает в себя множество эммитеров EMW.

Предпочтительно, чтобы эммитеры EMW источника излучения (8 и/или 10) были расположены таким образом, чтобы образовывать эмиссионный слой.

Кроме того, объектом изобретения является устройство для Дезинфекции текучих сред 30, выполненное внутри передвижного корпуса 26, состоящего из трубчатого реактора 1, 1' и/или пластинчатого реактора 20, 20', как описано выше, и соответствующих источников электропитания для работы указанных реакторов 1, 1', 20, 20'.

В одном варианте предлагается электромагнитный реактор для двойного облучения, перпендикулярного и близкого к электромагнитным волнам с высокой эффективностью на зазоре 6 или на тонкой пленке, состоящий, по крайней мере, из одного зазора 6, полностью покрытого снаружи, сверху и снизу или внутри и снаружи, от источников 8, 10 радиаторов EMW, экранированных снаружи, для обработки различных материалов, будь то в жидком, газообразном, порошкообразном или волокнистом виде, сечения которых представлены в сопроводительных чертежах. Реактор:

i. в основном использует электромагнитное излучение в качестве средства передачи энергии,

ii. излучает в основном электромагнитную энергию в близком диапазоне, в полях от 100 нанометров (УФ-С) до миллиметра (IR-C) длины волны,

iii. он облучает протекающий в системе материал следующим образом:

1. очень близко (крайняя близость),

2. перпендикулярно,

3. в двойном объеме;

iv. опционально, с эммитером электромагнитных волн, намотанным в контакте с трубкой, которая может иметь стенку толщиной менее одного миллиметра;

v. также подходит для работы в вакууме или под давлением;

vi. опционально, не подвергается физическому контакту с материалами, подлежащими обработке;

vii. доступно в стационарном виде, мобильном или переносном. В одном варианте реактор состоит из:

i. по крайней мере одного зазора 6, открытого с обоих концов, чтобы обеспечить прохождение обрабатываемых материалов;

ii. стенки зазора 6 являются прозрачными для используемых длин волн, и выполнены, например, из очень чистого кварца (SiO2), так что те же EMW будут ослабляться насколько возможно малыми стенками указанного зазора 6, который также может быть образован двумя трубками 2, 4 в процессе передачи электромагнитной энергии, излучаемой от излучателя к обрабатываемым материалам;

iii. по крайней мере один генератор EMW;

iv. по крайней мере один эммитер (или источник) электромагнитных волн, представленный, например, катушкой из резистивной проволоки, из карбида кремния или другого резистивного материала, а также последовательностью светоизлучающих диодов (светодиодов), в различных единичных формах, в группах, SMD или СОВ, требуемых частот, которые преодолевают их путем оборачивания внешних стенок зазора 6 и излучают волны к внутренней части зазора 6.

v. по крайней мере один слой отражающего материала (или отражателя) на соответствующих длинах волн, расположенный вне источника излучения, с тем чтобы инкапсулировать и удержать в реакторе как можно больше энергии, необходимой для работы;

vi. по крайней мере один слой, следующий за предыдущим слоем (v), изготовленный из подходящих материалов, которые способны рассеивать избыточное тепло, когда излучатель EMW предназначен для производства УФ, вместо этого удерживая тепло внутри реактора, когда изобретение работает на инфракрасной или ближней к инфракрасной длине волн. Под защитной или высокой изоляционной мощностью мы понимаем те материалы, которые могут обеспечивать низкую теплопроводность, менее 5 Вт/м-К при 20°С, в дополнение к высокому отражению, близко к индексу 1, в сочетании с уменьшенной или почти отсутствующей передачей и/или электромагнитным поглощением; если необходимо рассеивать тепло, генерируемое УФ-излучателями, теплопроводность должна быть как можно выше, т.е. со значениями выше 200 Вт/м-К при 20°С.

Под идеальными значениями отражающих функций мы имеем в виду коэффициент физического отражения, стремящийся к единице, связанный с коэффициентами пропускания и поглощения, которые, как правило, близки к нулю с учетом длин волн; можно использовать специальные непрозрачные кварцевые изделий для отражения электромагнитных волн.

В зазоре 6, образованном, например, кварцевыми стенками, различные материалы могут иметь различную природу и свойства, такие как жидкости, порошки, газы, суспензии, которые облучаются перпендикулярным пучком электромагнитных волн, генерируемых излучателем, опирающимся на внешнюю поверхность стенок зазора 6 с целью уменьшения, насколько это возможно, расстояния между указанным излучателем и материалом, подлежащим обработке, который проходит внутри указанного кварцевого зазора 6, чтобы максимизировать использование теорий Ламберта и Стефана-Больцмана.

Под близкими расстояниями до зазора 6 и между излучающими и приемными материалами подразумеваются дистанции между квазиконтактом, или 50 микрометров и 30 миллиметров, которые могут быть увеличены как соизмеримо с мощностью при запуске, или при наличии высших мощностей, могут быть большие относительные расстояния; в любом случае предпочтительнее «близкий контакт».

В одном варианте внешняя защита выполнена из материалов, имеющих коэффициент электромагнитного отражения в диапазоне частот, близких к единице, и в любом случае выше 0,5; электромагнитное отражение предназначено для длин волн излучателя.

В одном варианте внешняя защита связывает высокую изоляционную мощность с отражающей силой. Другими словами, в дополнение к отражению, упомянутому выше, внешняя защита также предлагает теплоизоляцию, т.е. имеет низкую теплопроводность при 20°С (лямбда - 1) между 0 и 5 Вт/м*К.

В одном варианте реактор встроен в эффективную изоляционную чашу, задача которой - уменьшить внешние дисперсии электромагнитных излучений или просто тепловой энергии. Материалы изоляционной чаши будут подбираться в соответствии с температурами и частотами конструкции машины.

В одном варианте реактор подходит для работы в отсутствие газа (вакууме) или в присутствии специфических газов, а также жидкостей.

В одном варианте в реакторе используются источники эмиссии EMW, каждый из которых образует эммитерный слой настолько толстый, чтобы избежать необходимости в экранах любого типа, например отражающих или изолирующих слоев.

В одном варианте реактор работает более чем с одной частотой, например, с источниками излучения, излучающими одновременно как EMW IR, так и UV.

Дальнейшие характеристики и преимущества реактора в соответствии с настоящим изобретением будут видны из следующего описания его вариантов, приведенного в качестве не ограничивающего примера, со ссылкой на прилагаемые чертежи, в которых:

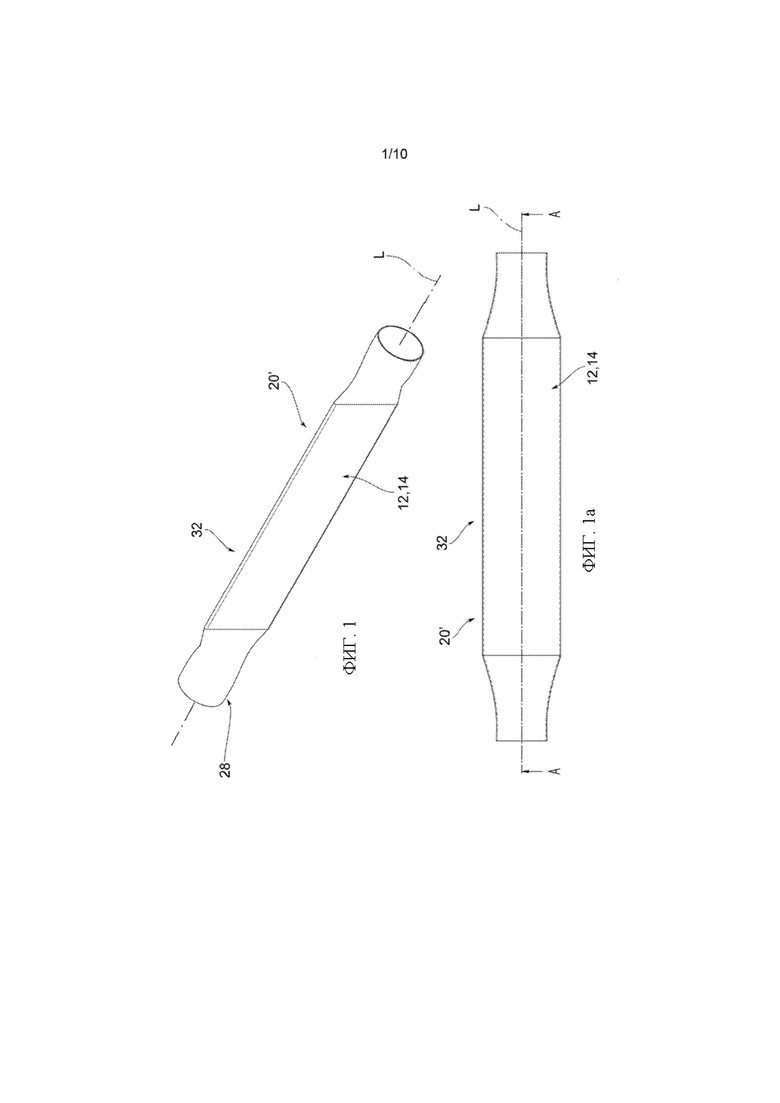

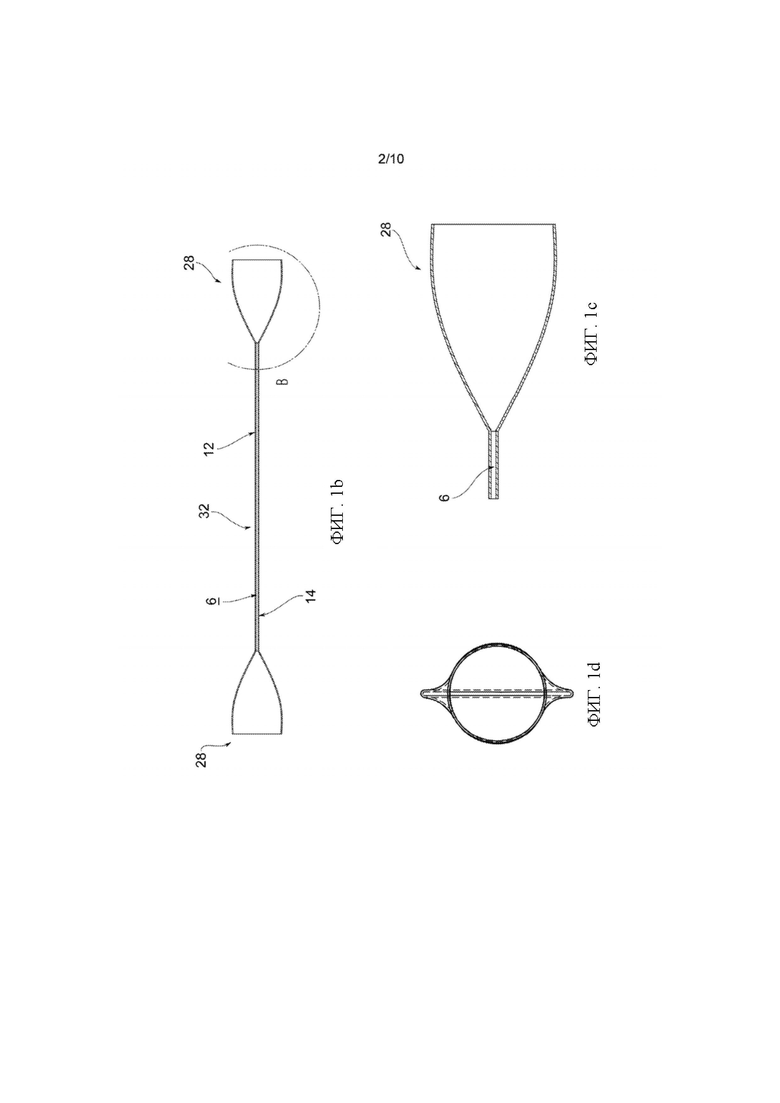

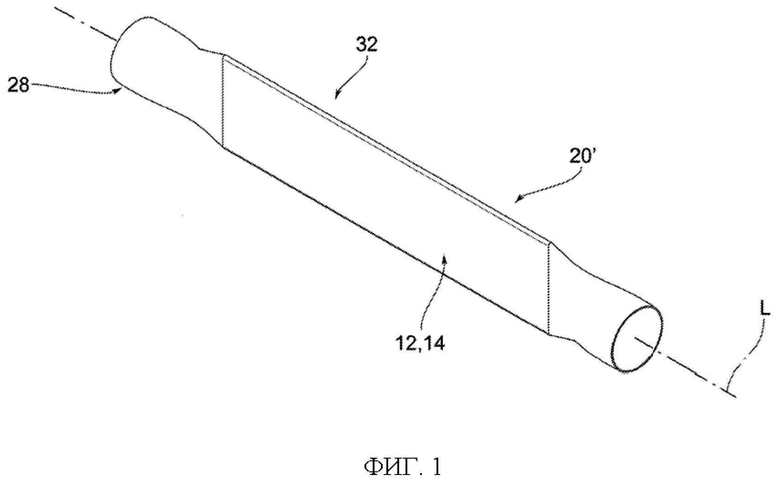

- Рисунки 1, 1а и 1b показывают в проекции вид спереди и в осевом сечении, геометрическую форму реактора 20 в соответствии с изобретением в одном из вариантов;

- Рис. 1с представляет собой увеличенный вид детали В, обведенной на Рис. 1-1b;

- Рис. 1d представляет собой вид сбоку на реактор с предыдущих рисунков;

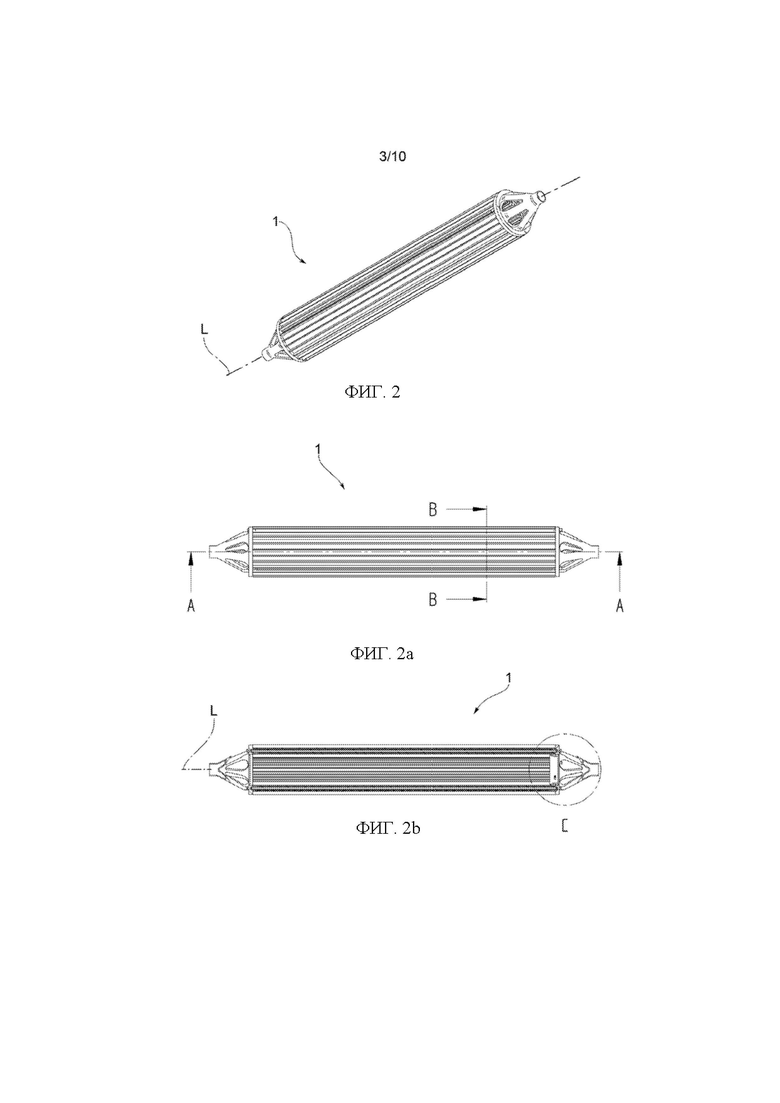

- На Рис. 2 и 2а показан вид реактора в проекции и спереди в соответствии с изобретением в первом конкретном варианте;

- Рис. 2b представляет собой вид на частичную осевую часть реактора, показанного на Рис. 2;

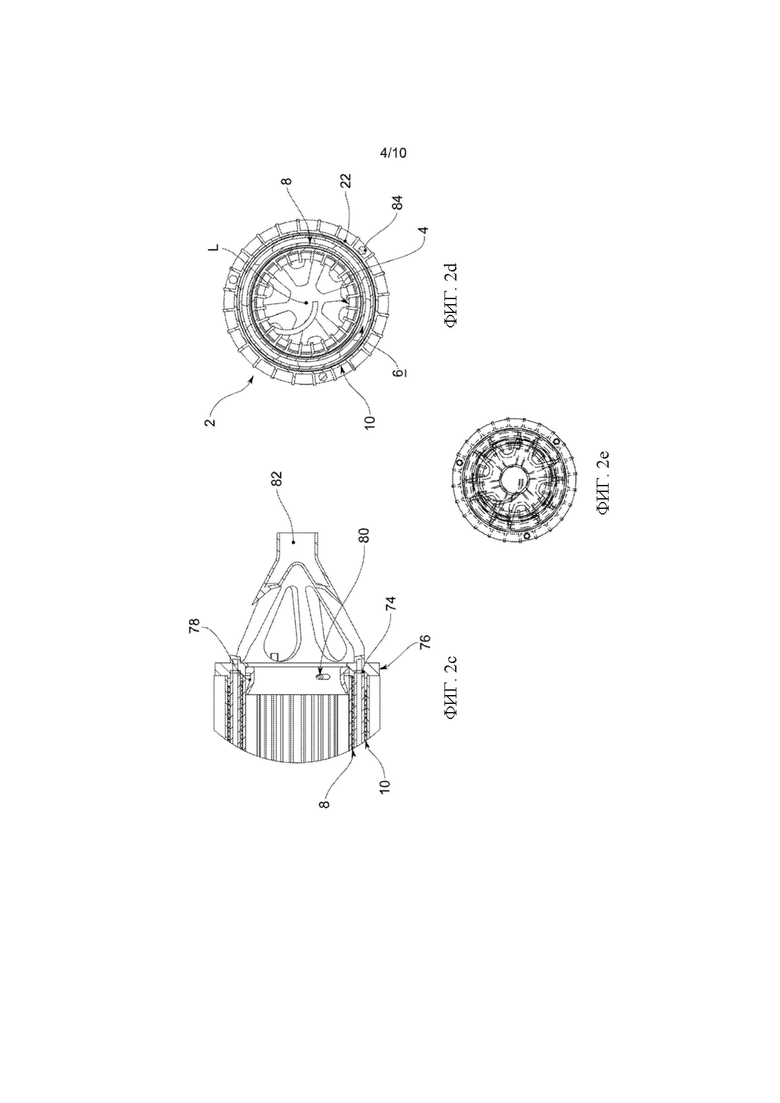

- Рис. 2с представляет собой увеличенный вид детали С, обведенной на Рис. 2b;

- Рис. 2d - поперечное сечение реактора вдоль линии В-В на Рис. 2а;

- Рис. 2е - вид сбоку на реактор, показанный на Рис. 2;

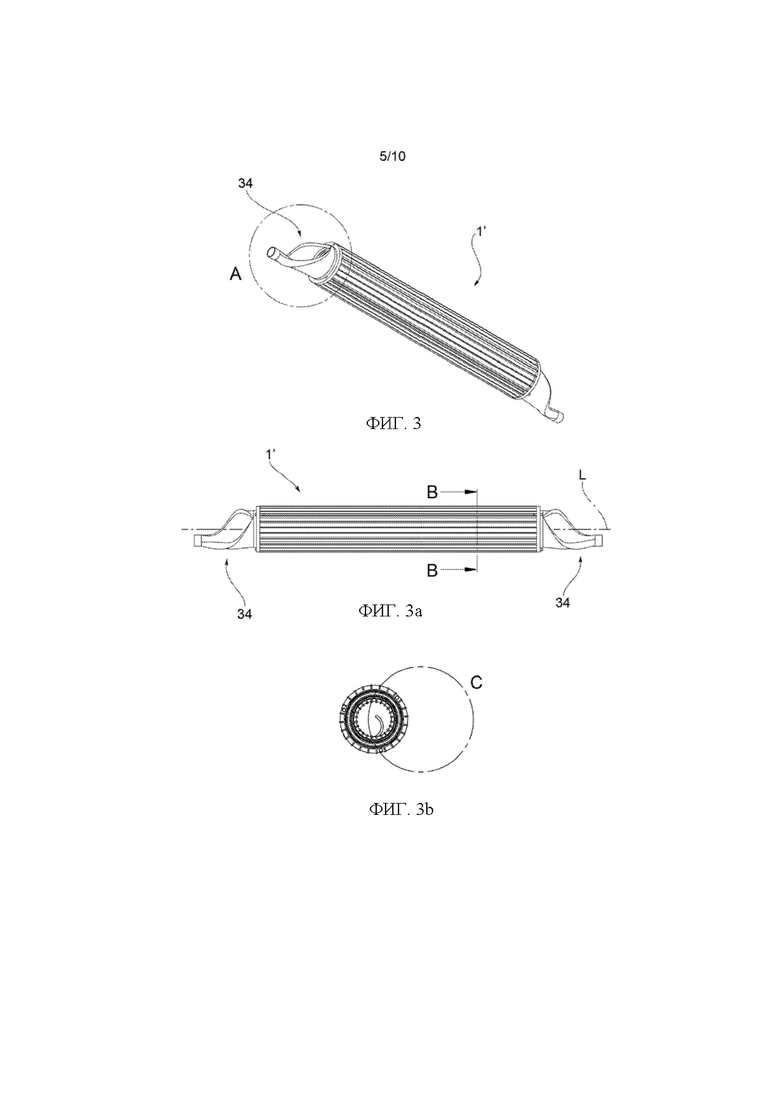

- Рис. 3 и 3а показывают в проекции вид спереди, реактор в соответствии с изобретением во втором конкретном варианте;

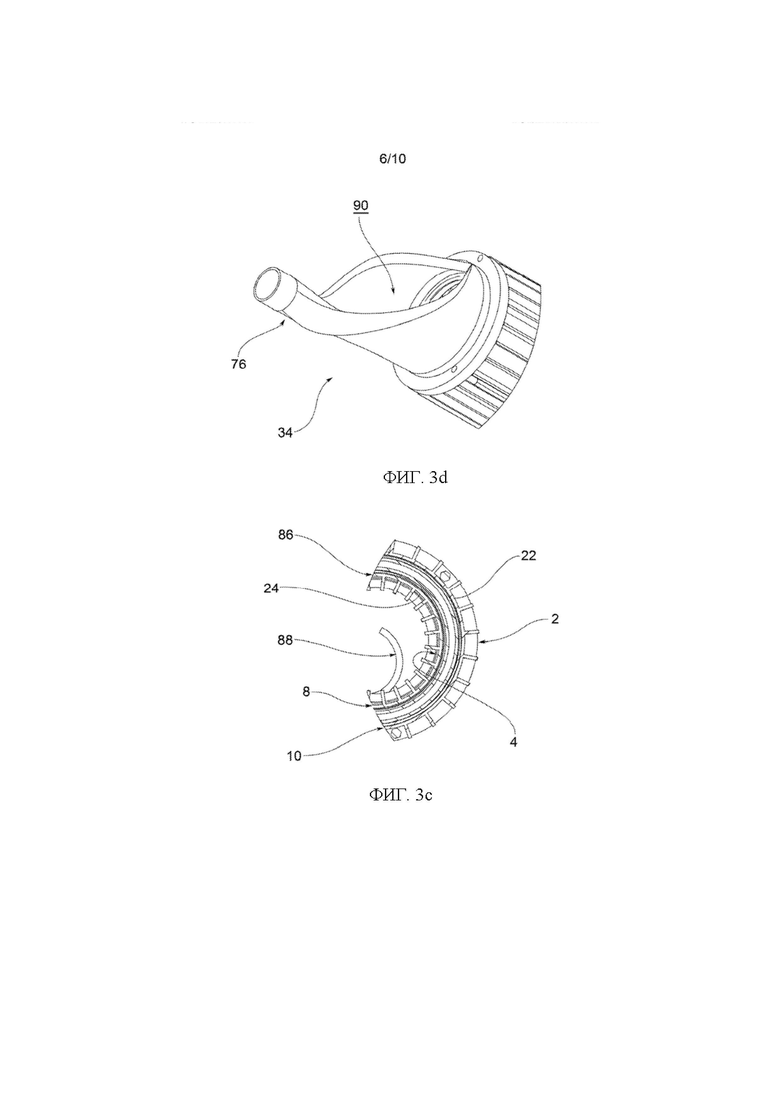

- Рис. 3b представляет собой поперечное сечение реактора вдоль линии В-В, указанной на Рис. 3а;

- Рис. 3с представляет собой увеличенный вид детали С, обведенной на Рис. 3b;

- Рис. 3d представляет собой увеличенный вид детали А, обведенной на Рис. 3;

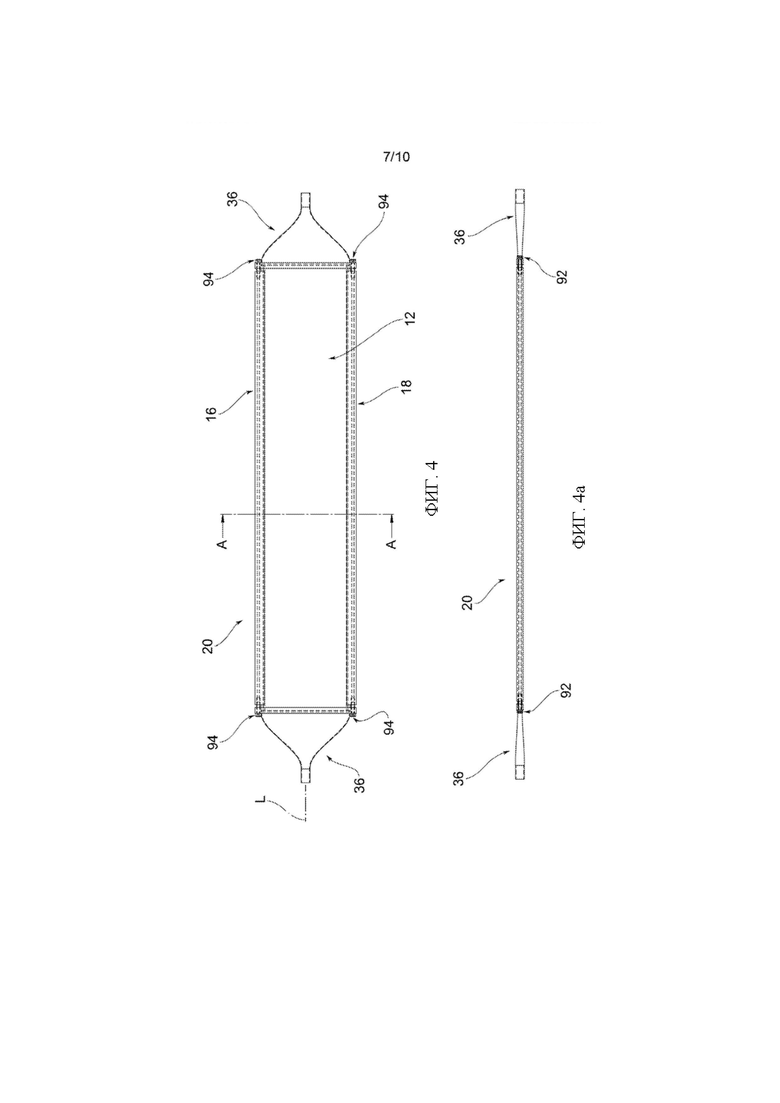

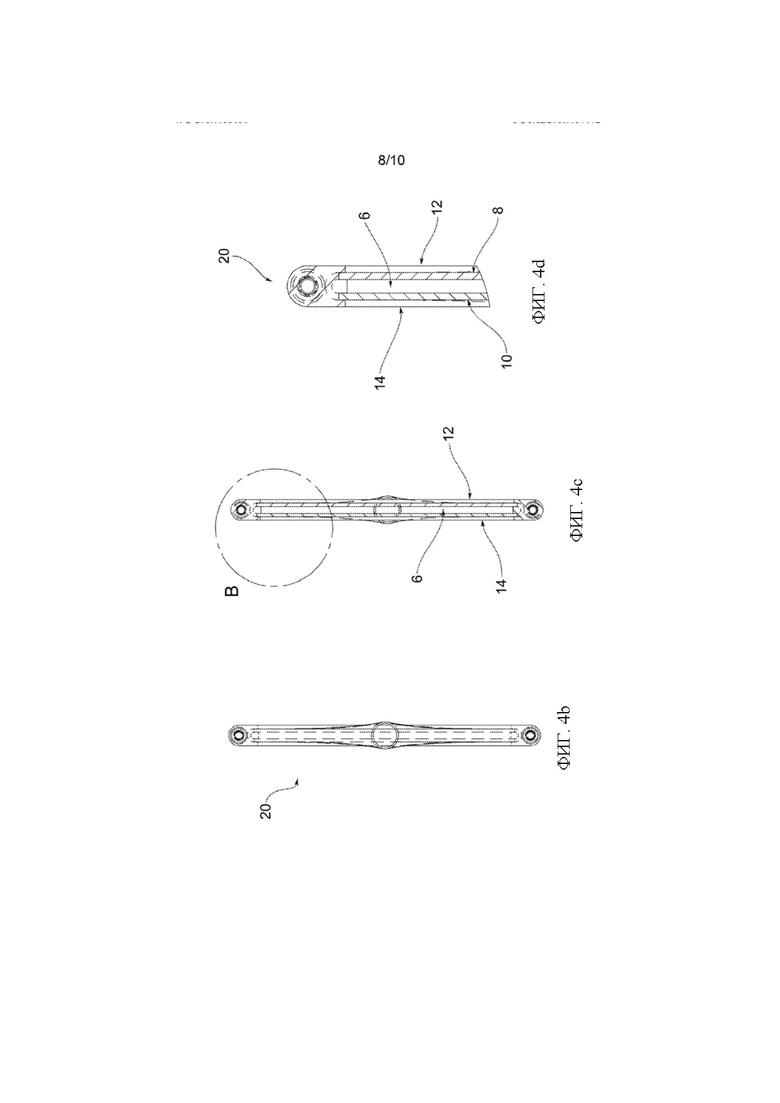

- На Рис. 4-4b представлены ортогональные проекции реактора в третьем практическом варианте;

- Рис. 4с - поперечное сечение реактора вдоль линии А-А с Рис. 4;

- Рис. 4d представляет собой увеличенный вид детали В, обведенной на Рис. 4с;

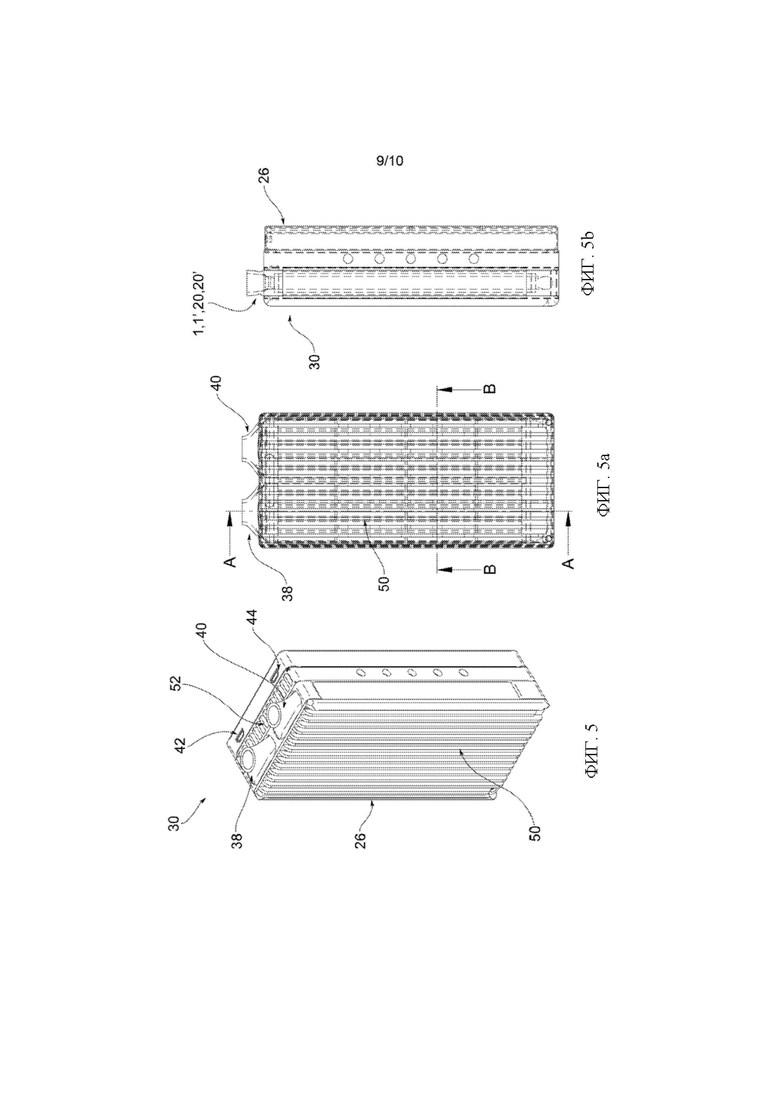

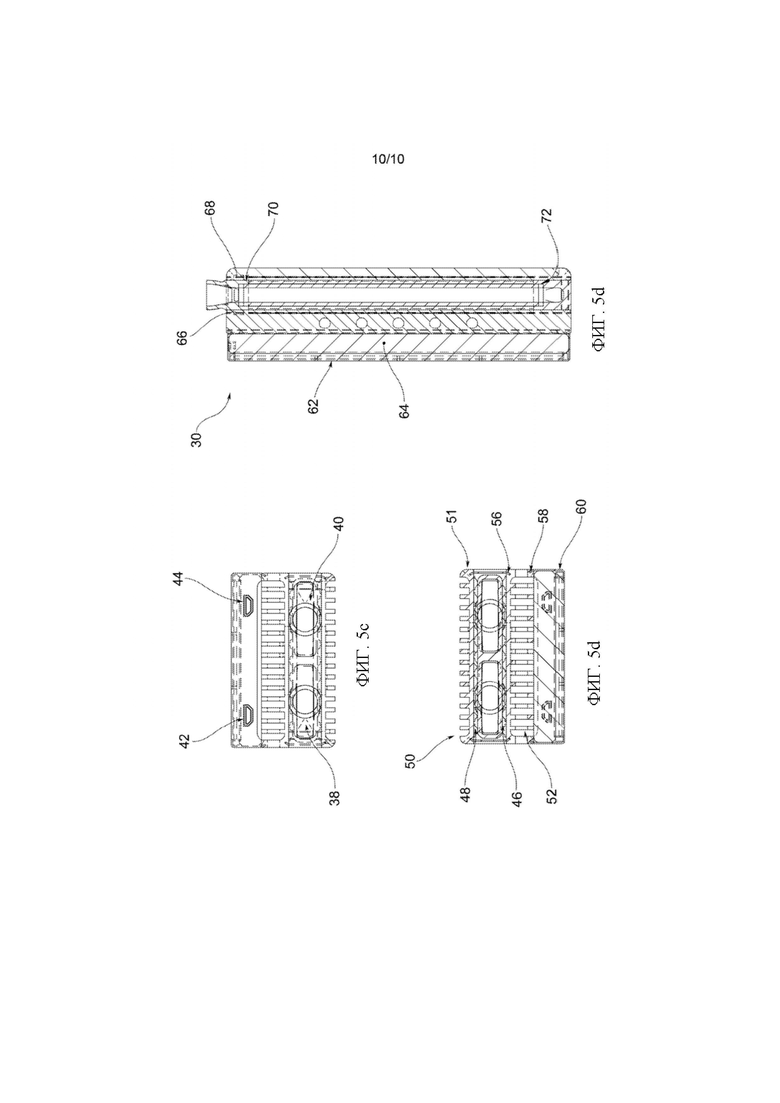

- Рис. 5-5с представляют собой перспективную и ортогональную проекцию устройства для дезинфекции транспортируемой жидкости 30;

- Рис. 5d - поперечное сечение устройства вдоль линии А-А, указанной на Рис. 5а; и

- Рис. 5е представляет собой поперечное сечение устройства вдоль линии В-В, указанной на Рис. 5а.

В варианте, проиллюстрированном на Рис. 1-1d, реактор имеет цилиндрические концевые части 28 и центральную часть 32, которая проходит большую часть длины реактора 20', чтобы создать более тонкие слои материалов, которые легче обрабатывать менее мощными излучателями, благодаря меньшей толщине базовой жидкости обрабатываемых материалов, попадающих в реактор 20'. Кроме того, изобретение, характеризуя внешний вид тонкого слоя жидкости, всегда представляет конструкцию узкого зазора 6 пропорционально потребностям материала, подлежащего обработке.

На самом деле, существуют материалы, которые имеют способность отражать EMW, которые, таким образом, трудно проникают в точку, толщина которой уже несколько миллиметров, чтобы предотвратить пересечение жидкой среды. Таким образом, задачей настоящего изобретения является создание системы для преодоления вышеупомянутого недостатка.

В варианте, показанном на Рис. 2-2е, необходимый узкий участок, подлежащий облучению, получают путем соответствующего соединения двух концентрических трубок 2, 4, например кварца, с источниками излучения 8, 10, которые выполнены из двух различных противоположных слоев, из которых первый 8 предназначен для нанесения во внутреннюю трубу 4, расположенную внутри с излучающей поверхностью, обращенной к внешней стороне указанной трубки 4.

Вместо этого второй излучающий слой 10 размещен за пределами внешней трубки 2, а излучающая часть обращена к внутренней трубе 2, таким образом, чтобы направить излучение в сторону другого описанного облучателя 8, помещенного внутри. В зазоре 6, образованном между двумя трубами 2, 4, есть, таким образом, два контрастных потока EMW, которые оба перпендикулярны обрабатываемому материалу, который течет в указанном зазоре 6. Очевидно, что эти контрастные потоки могут также иметь различную длину волн в одном и том же реакторе: например, один УФ и другой ИК. Можно заметить, насколько близко излучатели находятся рядом с зазором 6.

Один и тот же реактор может быть изготовлен с различными клеммами, в зависимости от потребностей установки.

На примере Рис. 3-3d реактор имеет смещенное входное отверстие 34 относительно корпуса реактора, т.е. входное отверстие, смещенное в радиальном направлении от продольного направления L, которое, согласно варианту, образует ось симметрии труб 2, 4. Все реакторы могут быть оснащены принудительным воздушным охлаждением, оптимизированным с помощью профиля Коанда.

В варианте, показанном на рис. 4-4d, тот же тип зазора 6 выполнен из двух плоских кварцевых элементов 12, 14, нанесенных на раму 16, 18, которая удерживает их в положении. Поток жидкостей, газа или других веществ начинается с помощью круглого фланца 36, который сплющивается таким образом, чтобы жидкость проникала в зазор 6, образованный двумя кварцевыми поверхностями, на которые наносится слой материала, способный излучать требуемое излучение (8, 10 видны на рис. 4d), в свою очередь покрытый отражающим и рассеивающим материалом (УФ) или отражающим и изолирующим материалом (ИК), причем последний не виден. Кроме того, в этом случае с внутренней стороны реактора можно увидеть следующее идентичное расслоение для каждой части:

материал, подлежащий обработке

кварцевый слой

слой излучающих материалов

слой материалов, отражающих длины волн

теплоотводящий слой или энергетический контейнер, в зависимости от применения.

Еще одна версия представлена портативным устройством или моделью 30, показанной на рис. 5-5е, предназначенной главным образом для использования УФ-С с целью дезинфекции воды. Эта портативная версия реактора основана точно на тех же принципах, что и предыдущие, но собирает как источник питания, так и его запас в одном корпусе, а также источник солнечной энергии и необходимые гнезда для подключения как к воде, так и к дальнейшему электрическому соединению.

Портативное устройство включает:

38 вход для непитьевой воды

40 выход для питьевой воды

42 USB-вход дополнительного питания

44 USB-выход дополнительного питания

46 светодиодные эммитеры УФ-С (примеры источника 8, 10, используемые в варианте настоящего изобретения)

48 УФ-С светодиодные эммитеры (примеры источника 8, 10, используемые в варианте настоящего изобретения)

50 экран для отражения и рассеивания тепла

52 экран для отражения и рассеивания тепла

54 верхний анкерный ползун

56 нижний анкерный ползун

58 анкерный ползун дополнительной батареи

60 источник питания батареи солнечных элементов

1, 1', 20' реактор или кварцевый контейнер для воды, подлежащей обработке

1, 1', 20' реактор или кварцевый контейнер для воды, подлежащей обработке

62 Солнечную панель

64 Аккумулятор

66 Блокировку и теплоотводящую петлю

68 Блокировку и теплоотводящую петлю

70 уплотнительную прокладку

72 уплотнительную прокладку.

Эту версию также можно использовать при полном отсутствии источников электрической энергии, пока солнце доступно для передачи своей энергии через соответствующие солнечные элементы, включенные в изобретение.

Эти упомянутые обогреватели для использования энергии нагрева внутри самой машины, а не снаружи, пожалуй, наиболее схожи с нынешним изобретением для инфракрасной части, но необходимо учитывать, что настоящее изобретение соотносится в то же время с:

viii. электромагнитным излучением;

ix. частотным спектром между инфракрасным и ультрафиолетовым;

х. отсутствием фильтров между эммитером и приемником;

xi. тесной близостью между эммитером и приемником;

xii. отражением излучения внутрь машины;

xiii. теплоизоляцией для ограничения теплопроводности наружу или точно противоположно рассеянному теплу;

xiv. очень низкой толщиной слоя текучей среды, созданной путем гофрирования трубки, например кварца, в одном случае, и наличием двух смежных стен в другом.

Как подробнее описано ниже, для того чтобы выделить различия в следующих фундаментальных конструктивных и концептуальных деталях, сравнение показывает, что известные обогреватели:

i. сделаны с использованием так называемых «бронированных сопротивлений» вместо видимой резистивной проволоки; фактически, в вышеупомянутых бронированных сопротивлениях (см. ЕР 0287772 А1) резистивную проволоку помещают в магниевый песок (MgO), который имеет функцию электрического изолятора, а также теплового проводника;

ii. источник излучения EMW находится не настолько «близко» к материалам, которые должны быть нагреты;

iii. они не имеют экрана, который отражает излучение инфракрасного спектра внутрь трубки, если не используют металлическую полосу, отражающую излучение, но сначала рассеивается теплопроводностью, а затем через излучающую поверхность, большое количество тепла к внешней среде, уменьшая эффективность энергии.

iv. это конструкции, задуманные и предназначенные для относительно ограниченной длины, которые не могут быть согласованы с некоторыми промышленными потребностями с размерами, значительно превышающими линейный метр,

v. вышеупомянутый патент US 6674054 не использует облучение, если не в варианте, в котором он отделяет нагревательные трубы от нагреваемого материала, который проходит в основную трубу, собирая все в другую трубу, с большим расстоянием, разной частотой и низкой эффективностью, в дополнение к более высоким затратам на строительство, чем настоящее изобретение;

vi. вышеупомянутый патент, когда применяются индуктивные сопротивления или проводники на кварцевую трубку, передает энергию не с помощью облучения, а электромагнитной проводимостью или индукцией, и фактически используемая кварцевая трубка не указана (полупрозрачная, прозрачная или непрозрачная).

Сочетание этих различий предполагает значительное разнообразие различных электрических машин, упомянутых выше, что характеризует инновацию описанного здесь изобретения.

Сегодняшнее изобретение фактически показывает облучатель, чей EMW эммитер одновременно связывает все следующие характеристики:

i. он прилипает к кварцевому субстрату и, следовательно, находится близко к обрабатываемому материалу;

ii. он не имеет экранирования или фильтров, покрывающих материал приемника, и вместо этого оснащен отражающим экраном излучения, расположенным вокруг излучателя;

iii. он оснащен светоотражающим экраном, размещенным вокруг излучателя для предотвращения и/или замедления проводимости и излучения энергии;

iv. он основан главным образом на излучении, а не на проводимости/конвекции/индукции (хотя все присутствуют);

v. он полезен для обработки материалов в твердой, жидкой, газообразной и порошкообразной форме;

vi. он предназначен не только для нагрева, но и для всего спектра ИК-УФ;

vii. благодаря своим особенным характеристикам, он направлен на энергосбережение, следовательно, на высокий выход.

Особенность эммитера означает более высокую скорость входа при постоянной рабочей температуре (более низкая тепловая инерция): это происходит именно потому, что он не имеет никаких экранов или фильтров в направлении использования, а также из-за различного расположения резистивного материала, который помещается «открытым» вокруг или над расплавленной кварцевой трубкой, а не помещен внутрь или погружен в слой магнезиального песка в стальной оболочке. Трубчатые нагреватели, известные в настоящее время, основаны на бронированных сопротивлениях, которые представляют два разных экрана между резистивной проволокой, источником инфракрасного излучения и подлежащим нагреву материалом; эти экраны состоят из слоя оксида магния (MgO), используемого для электрической изоляции обмотки резистивной проволоки и внешнего металлического контейнера (как правило, изготовленного из стали или других аналогичных металлов).

Характерными свойствами песка MgO являются электроизоляция резистивной проволоки, проходящей электрическим током и металлическим контейнером (как правило, стальным), а также передача теплопроводностью энергии Джоуля, возникающей в результате зажигания сопротивлений (обратите внимание, что в настоящем изобретении речь идет о теплопроводности, а не о тепловом излучении).

Таким образом, очевидно, что передача тепла этих бронированных нагревателей происходит лишь частично с помощью излучения (облучения), и прежде всего, проводимости и конвекции; аспект, который, однако, больше всего отличает этот тип нагревателей по изобретению, представлен разницей в тепловой инерции: микротрубчатые нагреватели по своей сути подвержены более высокой тепловой инерции по отношению к настоящему изобретению, которое вместо этого не противодействует фильтрам любого типа (кварц является полностью прозрачным для инфракрасного и ультрафиолетового излучения), и что он непосредственно излучает материал во время прохождения в трубке (прозрачной), свою собственную электромагнитную энергию, и это происходит, также при наличии пустоты, к скорости света (тот же принцип наземного нагрева, исходящий от солнца).

На самом деле, используя в основном постулаты Ламберта и Стефана-Больцмана, сегодняшнее изобретение, с той же электрической мощностью, применяемой к машине, способно передавать больше энергии нагреваемым материалам, по сравнению с современным состоянием техники. Теплопроводность указанного MgO и металлического контейнера в среднем оценивается примерно в 50 (Вт/(м⋅К)): это дополнительный барьер между эммитером EMW и обрабатываемом материалом, если сравнивать с изобретением. Существуют продукты, в которых используются кварцевые трубки, в которых необходимо нагревать материалы, но источник электромагнитного излучения, также расположенный по кругу относительно вышеупомянутой кварцевой трубки, остается встроенным в «изоляционные» стенки артефакта, в результате чего расстояние между эммитером и пользователем измеряется несколькими сантиметрами, таким образом снижая, по крайней мере, квадратичные факторы, эффективность машины по сравнению с сегодняшним изобретением.

Эти наблюдения также относятся к тем нескольким нагревательным изделиям, которые предлагают строительную технику, аналогичную нынешнему изобретению, т.е. с инфракрасным излучателем расположенным концентрично вне обрабатываемых материалов и в котором иногда также используют малую полупрозрачную кварцевую центральную трубку, внутри которой проходят нагреваемые провода, но которые отличаются от нынешнего изобретения из-за относительно большого расстояния между источником излучения (сопротивления) и материалами, подлежащими нагреву (мы говорим, по крайней мере, о нескольких сантиметрах). Настоящее изобретение, имея источник излучения EMW в контакте с трубкой, в которой проходят подлежащие нагреву материалы, повышает эффективность машины с квадратом расстояния и непрерывно отражает по направлению к центру зазора 6 все излучение, не поглощаемое сразу из материалов, обработанных постоянным избыточным эффектом.

Описание трубчатого концентратора концентрическим излучением электромагнитных волн

Электромашина (стационарная, мобильная или переносная) используется для облучения твердого, жидкого, газообразного или составного вещества с помощью EMW, способных изменять или обрабатывать его физическое состояние, используя физический принцип электромагнитного излучения

В соответствии с основными законами физики, со ссылкой на эффективность реактора, важно как можно больше уменьшить расстояние между EMW излучателем и обработанным материалом: чем меньше расстояние, тем выше эффективность.

Уменьшение расстояния, связанного с перпендикулярностью эмиссии по отношению к веществу, будет использовать обратный закон квадрата вместе с законом косинуса Ламберта.

Кроме того, помимо актуального значения, устройство способно уменьшить толщину слоя обрабатываемого материала в значениях даже ниже одного мм: это позволяет обрабатывать с помощью излучений те материалы, которые проявляют заметные характеристики отражения: характерным примером может стать коровье молоко.

Еще одной важной характеристикой описываемого реактора является двойной поток облучения, который проникает в обрабатываемый материал как с внешней стороны трубки, так и с внутренней, что можно лучше оценить по чертежам.

Плоский вариант, который не имеет внутренней поверхности, поскольку изготовлен не из серии концентрических трубок 2, 4, но, как видно на изображениях, двумя кварцевыми плоскими стеклами, покажет два источника излучения, расположенных снаружи плоских кварцевых стекол, для того, чтобы сконцентрировать их выбросы в направлении внутреннего пространства, в котором проходят подлежащие обработке вещества (жидкости, порошки, суспензии и газы).

Как уже говорилось, устройство реализуется различными способами, но имеет один и тот же принцип реактора:

1. Полностью трубчатый с концентрическими трубами 2, 4 используется для разделения различных слоев, в которых обрабатываемый материал облучается с внутренней и внешней стороны, так как эммитеры расположены ниже и над обрабатываемым материалом (рис. 2-2е и рис. 3-d).

Размеры устройства можно уменьшить так, чтобы его можно было использовать в личном порядке (Рис. 5-5е).

2. Плоское устройство с двумя круглыми соединительными фланцами, которые начинают поток в направлении центральной плоской части, обозначаемой как «зона излучения», выполненную из двух плоских пластин 12, 14 из плотного кварца (рис. 4-4d), которые покрыты источниками электромагнитного излучения с обеих сторон, чтобы получить очень тонкую внутреннюю область, в которой может протекать обрабатываемый материал. Таким образом, материалы могут быть легко ламинированы и облучены толщиной субмиллиметрового диапазона. Размеры устройства можно уменьшить так, чтобы его можно было использовать в личном порядке.

Отсутствие контактов с нагревательными элементами (теплогенераторами или электродами) позволяет избежать типичных проблем, связанных с резистивными нагревателями. Особенности этого реактора также касаются возможности обработки тех материалов, которые в противном случае могли бы быть обработаны конвекцией или теплопроводностью, но с выходом энергии значительно меньшим, чем у системного объекта настоящего патента.

Как часто говорят, машина очень эффективна: ее можно легко почувствовать, наблюдая за ее специфическими конструктивными характеристиками, которые считаются полезными и перечислены ниже:

1. плотная конструкция стенок, ограничивающих зону облучения, позволяет получить толщину даже ниже миллиметра облучаемого потока, что предполагает легкое проникновение энергии внутрь толщины материалов, протекающих в реактор;

2. наиболее отражающими материалами будет объект непрерывного облучения для отражения стен конструкции, который отправляет отраженную энергию обратно к центру зазора 6;

3. конструкция с использованием подходящих материалов, в частности кварцевых материалов для передачи ИК и УФ энергии, производимых специальными облучателями, а также отражающими оболочками (по направлению к центру), предназначена для содержания энергетических дисперсий внутри машины;

4. изобретение имеет только два относительно «малых» отверстия на входе и выходе системы, что значительно ограничивает энергетическую дисперсию как за счет теплопроводности, так и за счет конвекции, так как вся внешняя поверхность электрической машины будет в большом количестве и соответствующим образом изолирована или охлаждена в соответствии с потребности.

Гибкость длины машины, которую проектировщик может выбрать по своему желанию, позволяет использовать изобретение в самых несопоставимых системах, как для виртуального «отсутствия контакта» между обрабатываемыми материалами и излучающими элементами, так и для скорости скольжения материалов внутри, которая может быть очень высокой, потому что передача облучаемой энергии происходит со скоростью света и изменяется «только» в зависимости от поглощающей способности различных материалов. Также будет легче и дешевле, чем в других системах, одновременно прогонять газ в зоне реакции.

Поскольку в физике элементы, имеющие отношение к передаче энергии между двумя телами, в соответствии с принципом облучения, основаны на ряде переменных, таких как:

i. состав материала тел

ii. форма их поверхности

iii. цвет поверхности

iv. длины волн облучения

v. угол облучения

vi. интенсивность облучения

факт наличия эммитера EMW, размещенного на двух скользящих поверхностях обрабатываемого материала, позволяет излучать электромагнитные лучи постоянно перпендикулярно материалу, увеличивая количество энергии, передаваемой самому материалу по отношению к другим системам обработки.

В соответствии с одним из аспектов изобретения были заменены точки выбросов, расположенные вне баллона, и точки выбросов, расположенные над и под обрабатываемым материалом, даже баллоном, что значительно ограничивает расстояние, покрытое излучением.

Это позволяет осуществлять обработку материала очень близко к источнику электромагнитного излучения, чтобы максимально использовать физические постулаты (Lambert/Stefan-Boltzmann), повышая эффективность в электромашине, если необходимо сравнить с другими системами излучения, которые создают значительно большие расстояния между излучателями и приемниками EMW или внедряют сторонние материалы, не прозрачные для излучения, но использующие принципы теплопроводности вместо теплового излучения.

Хотя электрическая (статическая) машина использует компоненты, обычно используемые в промышленности (и не только), для целей электромагнитного излучения, инновационным аспектом является уменьшение толщины обрабатываемого материала, связанное с двойной эмиссией облучения, попадающей в материал в очень близком диапазоне сверху и снизу, всегда перпендикулярно; все это связано с почти полным отражением отраженных излучений, так как система полностью экранирована снаружи.

Конкретная структура изобретения, где материал, подлежащий облучению, помещается в середине излучателей, позволяет один и тот же материал, проходящий через него, всегда поражать перпендикулярным излучением (ИК или УФ), таким образом, используя наилучшее физическое положение для обмена тепловой и УФ энергией; EMW, отраженные внутри корпуса, также будут вносить значительный вклад в передачу энергии обработанному материалу.

Сегодняшнее изобретение, на самом деле, обладающее излучателем электромагнитных излучений (ИК и УФ), который снаружи окружает тонкий слой (изготовленный из прозрачных ИК- и УФ-материалов), в котором протекают обрабатываемые материалы, получает следующие преимущества и улучшения:

i. точки излучения постоянно «близки» к обрабатываемым материалам (начиная с десятых мм), что позволяет максимально использовать выделяемую энергию;

ii. точки излучения направлены на материал главным образом под перпендикулярным углом и излучение постоянно отражается внутри реактора за счет экранов, размещенных вне покрытия излучающих эммитеров;

iii. сечение объема канала для материала является абсолютно постоянным и может рассчитываться, и во время работы машины каждая молекула, которая течет внутри облучаемой зоны, всегда находит известное максимальное и минимальное расстояние по сравнению с источником облучения (этот факт позволяет лучше регулировать и дозировать а также снижение потребления);

iv. близость излучателя к материалу, который должен поглощать излучение (которое может быть даже менее одного миллиметра), получается в зависимости от толщины выбранных кварцевых стенок: это означает, что энергоэффективность энергии облучения намного выше по сравнению с обычными системами;

v. отсутствие какой-либо промежуточной стенки за пределами прозрачного SiO2 позволяет резко уменьшить инерцию (тепловую), которая в противном случае встретилась бы с системами, используемыми в настоящее время.

Эти особенности позволяют настоящему изобретению работать с особенно отражающим, грязным или иным образом труднопроникающим электромагнитным излучением.

Белые жидкости, такие как коровье молоко, которые, как известно, трудно облучить обычными системами УФ-С, легко обрабатывать этим изобретением. Также сточные воды из водоочистных сооружений, не полностью очищенные, найдут в этом изобретении полезное средство стерилизации для переработки жидкостей, предназначенных для нового использования. Реализация

Для реализации данной машины потребуется: подходящий электрогенератор, рассчитанный на основе необходимых мощностей и с запросами генерации волн в терминах амплитуды и частоты (не указаны в прилагаемых чертежах), а также одна из перечисленных здесь систем:

A) для концентрически перекрывающейся трубчатой систем 2, 4 из которых, например, на рис. 2 или 3:

две концентрические трубки 2, 4 кварца (SiO2) или заменителя материала, полупрозрачного или прозрачного и в любом случае материала, наиболее подходящего для прозрачности длины волны желаемых лучей, имеющих толщину стенки относительно связаны с использованием, на которых соответственно: - для самой внешней 2 из двух концентрических -обернуть источник облучения на наружной стенке (рис. 2 и 3) с эмиссионной частью, обращенной к внутренней части трубки; - для внутренней трубки 4 - вставить внутрь трубки цилиндр, также пустой, на который наматывается эммитер EMW с излучающей поверхностью, обращенной наружу трубки; камера, которая образуется между двумя концентрическими трубами 2, 4, внешняя 2 с излучателями снаружи и внутренняя с излучателями внутри нее, образует зазор 6, в котором будут протекать обрабатываемые материалы.

B) для плоской системы:

реактор состоит из двух плоских пластин 12, 14 кварца (SiO2) или заменяющего материала, полупрозрачного или прозрачного и в любом случае материала, наиболее подходящего для прозрачности длины волны желаемого излучения, имеющего относительно коррелированную толщину, расположенные параллельно и перекрывающиеся таким образом, чтобы сформировать зазор 6 между ними: пространство зазора 6 будет предназначено для обрабатываемого материала, в то время как внешние поверхности двух пластин 12, 14 будут покрыты резистивными материалами или отдельными светодиодами, SMD или СОВ, излучающая часть которых, направлена к зазору 6 таким образом, чтобы облучить указанный зазор 6 через его наружные стенки, поскольку они прозрачны для длин волн, которые будут использоваться в реакторе.

Задняя сторона этих LED или ИК-излучателей защищена снаружи экраном, изготовленным из материала, отражающего длины волн, используемые для отражения излучения в направлении обрабатываемого материала.

В случае инфракрасного излучения излучатели будут состоять из других соответствующих материалов в дополнение к светодиодам.

За экраном, отражающим излучение, реактор найдет устройство для рассеивания избыточного тепла или для его сохранения, в зависимости от использования реактора.

Функционирование

Материалы, подлежащие обработке, будут проходить через зазор 6, окруженный сверху и снизу излучающим эммитером, который действует перпендикулярно чрезвычайно близким расстояниям.

Зазор 6, изготовленный из материала, прозрачного для излучения в использовании, будет иметь полностью гладкие и очень жесткие стенки стекловидной природы (плавленый кварц), не поддающихся воздействию многих кислот и щелочей, также концентрированных, и, следовательно, с длительным сроком службы. Отражающие экраны, расположенные за эмиссионным слоем, защитят реактор от потерь энергии и гарантируют большую эффективность самого реактора; наконец, система рассеивания избыточного тепла или изолирующая система дополнительно гарантирует оптимальную работу аппарата.

Длина промежутков, толщина трубок, сопротивлений, мощности и частоты используемых светодиодов УФ-С, будет пропорциональна количеству излучаемой энергии, массе и характеру материалов, которые должны быть повышены при температуре, а также желаемой температурной дельты или количества излучения, необходимого для процессов стерилизации; все в соответствии с заданными скоростями.

Что касается ИК-обработки, то часть энергии, полезной для нагрева, достигнет нагреваемых материалов не только путем облучения (и индукции), но и конвекции.

Во время работы двойное излучение в сочетании с близостью радиаторов к облучаемому материалу, обеспечит лучшую эффективность, а также работу с отражающими или труднопроникающими материалами.

Полезность

Полезность задуманного таким образом реактора проявляется в возможности обработки материалов, имеющих различные физические формы, главным образом жидкостей и газов, а также микронизированных твердых веществ или смесей таких материалов, и в соответствии с известным современным методом получить следующие современные преимущества:

vii. материалы, подлежащие обработке, находятся очень близко к источнику электромагнитных излучений, но никогда не вступают с ними в контакт;

viii. обработанные материалы больше не являются объектом известных нежелательных физических модификаций обработанных материалов, таких как, например, электрические дуги или другие проблемы, характерные для электродов;

ix. одно и то же предприятие может в качестве альтернативы обрабатывать различные материалы без необходимости замены нагревательных или обрабатывающих машин. Другими словами, проводящие и непроводящие материалы могут быть обработаны на одних и тех же предприятиях.

x. регулирование будет более простым и быстрым, потому что, используя облучение в основном для систем конвекции и проводимости, важные инерции, которые физически находятся в обычных установках, почти устраняются с помощью тех, которые обнаруживаются в настоящем изобретении, которые вместо этого могут быть определены как "остаточные", поскольку они не имеют никакого контакта с физическими частями источника облучения.

xi. текущие скорости скольжения промышленных установок, которые будут использовать системы излучения, подобные описанным здесь, не будет уменьшаться, а будет увеличиваться просто путем адаптации реакторов к потребностям реального производства;

xii. для концепции и форм конструкции самой машины ожидают важную экономию энергии: это происходит в результате непосредственной близости излучателя по отношению к принимающему материалу, в сочетании с перпендикулярностью лучей, отражение этого излучения, связанное с возможностью эффективной изоляции всего (следовательно, тепла и EMW), убедившись, что энергия - излучаемая в большой степени, остается внутри самой электрической машины, которая благодаря тому, что изолирована снаружи, небольшой массы и очень малых отверстий для входа и выхода, обеспечивает очень высокую эффективность используемой энергии по сравнению с традиционными и нетрадиционными системами, известными сегодня.

xiii. Что касается ультрафиолетовых лучей, то обработка, проводимая с помощью тонкопленочной системы облучения, в непосредственной близости, улучшает:

а) увеличение удельной энергии, облучаемой на единицу поверхности (и, следовательно, объема);

б) устранение проблем, связанных с отражающими материалами или грязными материалами, которые не позволяют использовать толщину в обычных трубах;

с) распространение ультрафиолетовых лучей только там, где они необходимы;

d) облучение материалов в основном перпендикулярном направлении.

Для практического применения, среди прочего, мы можем предположить установку по обработке молока, которая, без использования пара, успешно выполняет UHT-обработку (ИК) и стерилизацию (УФ) и все это в гораздо меньших помещениях и при очень низких энергетических затратах, образующихся в результате дисперсии систем (т.е. системы водяного пара, которая обеспечивает теплообмен в первоисточнике и в теплообменнике с молоком в дополнение к потере энергии в механизме переноса пара). Что касается более традиционных видов применения, то ниже приводится краткий перечень, который не является исчерпывающим, а лишь относительно пояснительным:

i. мгновенные водонагреватели;

ii. промышленные воздухонагреватели и газовые обогреватели;

iii. мгновенные парогенераторы;

iv. дезинфекция чистой и непрозрачной воды;

v. стерилизация молока;

vi. стерилизация напитков, таких как пиво, вино или фруктовые коктейли;

vii. очистные сооружения UHT;

viii. промышленные стерилизаторы жидкости;

ix. трубчатая мгновенная пастеризация;

x. промышленный стерилизатор в поточной линии

xi. переносной стерилизатор солнечного поля для питьевой воды.

СПИСОК ИСПОЛЬЗОВАННЫХ ЦИФР

1 трубчатый реактор

1' трубчатый реактор

2 наружная трубка

4 внутренняя трубка

6 зазор

8 внутренний источник

10 внешний источник

12 плоская пластина

14 плоская пластина

16 профиль

18 профиль

20 пластинчатый реактор

20' реактор

22 отражатель

24 отражатель

26 переносной корпус

28 цилиндрические концевые части

30 дезинфекционное устройство

32 центральная часть

34 входное отверстие

36 соединительные фланцы, в частности

38 входа воды

40 выхода воды

42 USB-вход дополнительного питания

44 USB-выход дополнительного питания

46 светодиодные излучатели УФ-С

48 светодиодные излучатели УФ-С

50 экран

52 экран

54 анкерный ползун

56 анкерный ползун

58 анкерный ползун

60 солнечные элементы

62 солнечная панель

64 аккумулятор

66 слот блокировки

68 слот блокировки

70 уплотнительная прокладка

72 уплотнительная прокладка

74 уплотнительная прокладка между фланцем и кварцевыми трубками

76 перфорированный фланец для прохождения воды и охлаждающего воздуха внутри радиатора

78 кольцевая распределительная камера для получения эффекта Коанды на теплоотводе

80 входная трубка для сжатого воздуха, подключенная к кольцевой камере 78

82 вода

84 болт

86 высокоскоростной воздушный паз для охлаждения воздуха, создающий усиление явления поэффекту Коанда 88. Трубка для входа сжатого воздуха, соединенная с пазом 86

90 отверстие для прохождения охлаждающего воздуха; предпочтительно, это отверстие оптимизировано, чтобы обеспечить большую эффективность эффекта Коанды;

92 печать

94 винт

продольное направление L

Изобретение относится к реактору для облучения электромагнитными волнами (EMW) для непрерывного кондиционирования материалов, имеющих способность поглощать электромагнитное излучение, и которые необходимо обработать посредством электромагнитного облучения без контакта с электромагнитным источником. В частности, настоящее изобретение направлено на обработку тех материалов, которые, как правило, имеют тенденцию отражать такие излучения, которые являются полупрозрачными или трудными для проникновения в излучение или просто грязными. Технический результат - повышение производительности обработки. Трубчатый реактор (1, 1΄) для облучения EMW (электромагнитных волн) содержит пары противоположных источников излучения EMW, состоящих из внешнего источника (10) и внутреннего источника (8), содержащих каждый по крайней мере один EMW излучатель, внешний источник (10), окружающий наружную стенку наружной трубы (2) с поверхностью излучения EMW внешнего источника, обращенной внутрь реактора, внутренний источник (8), окружающий внутреннюю стенку внутренней трубки с поверхностью излучения EMW внутреннего источника, обращенной к внешней стороне реактора, при этом источники излучения излучают EMW с длинами волн, содержащимися между ультрафиолетовыми (УФ) и инфракрасными (ИК) лучами, чтобы излучать перпендикулярно относительно продольного направления (L) подлежащего обработке материала, протекающего в зазоре (6). Раскрыт также вариант пластинчатого реактора. 3 н. и 7 з.п. ф-лы, 5 ил.

1. Трубчатый реактор (1, 1') для облучения EMW (электромагнитных волн) имеет по существу цилиндрическую форму, состоящую из:

- пары концентрических трубок (2, 4), проходящих в продольном направлении (L) и включающих наружную трубу (2), определяемую внутренней стенкой наружной трубы (2) и внешней стенкой наружной трубы (2), и внутреннюю трубу (4), определяемую внутренней стенкой внутренней трубы и внешней стенкой внутренней трубы, указанной наружной и внутренней трубами, изготовленными из прозрачного материала для EMW, например кварца, открытые на обоих концах и образующие зазор (6), определяемый внутренней стенкой наружной трубы (2) и наружной стенкой внутренней трубы (4), причем зазор подходит для прохождения материала, подлежащего обработке, например, в твердой, жидкой, газообразной и/или порошкообразной форме;

- пары противоположных источников излучения EMW, состоящих из внешнего источника (10) и внутреннего источника, причем внешний и внутренний источники, содержащие каждый по крайней мере один EMW излучатель, внешний источник (10), окружающий наружную стенку наружной трубы (2) с поверхностью излучения EMW внешнего источника, обращенной внутрь реактора, внутренний источник (8), окружающий внутреннюю стенку внутренней трубки с поверхностью излучения EMW внутреннего источника, обращенной к внешней стороне реактора, при этом источники излучения излучают EMW с длинами волн, содержащимися между ультрафиолетовыми (УФ) и инфракрасными (ИК) лучами, чтобы излучать перпендикулярно, относительно продольного направления (L) развития реактора, подлежащего обработке материала, протекающего в зазоре (6).

2. Пластинчатый реактор (20, 20') для облучения EMW (электромагнитных волн), включающий: пару плоских пластин (12, 14) прямоугольной формы и проходящих в продольном направлении (L), указанных плоских пластины (12, 14), изготовленных из прозрачного материала для EMW, например кварца, и расположенных без контакта друг над другом с помощью пары профилей (16, 18), подходящих для зацепления с продольными краями плоских пластин (12, 14), указанных плоских пластин (12, 14) и указанных профилей (16, 18), ограничивающих внешнюю часть реактора и внутреннюю часть реактора, причем внутренняя часть образует зазор, открытый с обоих концов и пригодный для прохождения тонкой пленки материала, подлежащего обработке, например, в твердом, жидком, газообразном и/или порошкообразном виде; пару противоположных источников излучения EMW, причем указанные источники покрывают поверхность пары плоских пластин (12, 14), образующих внешнюю часть реактора и излучающих EMW к внутренней части реактора таким образом, чтобы излучать перпендикулярно продольному направлению (L) развития реактора, зазор, где проходит обрабатываемый материал, с длинами волн между ультрафиолетовым (УФ) и инфракрасным (ИК) лучами.

3. Реактор по любому из предшествующих пунктов, состоящий из пары отражателей, при этом первый отражатель указанной пары покрывает первый источник излучения из пары источников излучений, а второй отражатель указанной пары отражателей покрывает второй источник излучений, причем первый и второй отражатели подходят для отражения EMW в направлении зазора.

4. Реактор в соответствии с п. 3 содержит пару отражателей, изготовленных из материала, имеющего коэффициент отражения EMW в диапазоне от 0,5 до 1.

5. Реактор в соответствии с п. 3 или 4 содержит пару отражателей, изготовленных из материала, теплопроводность которого составляет менее 5 Вт/м-К, рассчитанная при 20°С.

6. Реактор в соответствии с любыми предыдущими пунктами, в котором источники излучений излучают EMW с различными длинами волн.

7. Реактор в соответствии с любым из предыдущих пунктов, в котором расстояние между подлежащим обработке материалом и любым из двух источников излучений составляет от 50 микрометров до 30 миллиметров.

8. Реактор в соответствии с любым из предыдущих пунктов, в котором концентрические трубки (2, 4) или плоские пластины (12, 14) имеют толщину не более 1 миллиметра.

9. Реактор в соответствии с любым из предыдущих пунктов, в котором каждый источник излучений EMW включает в себя множество эммитеров EMW, расположенных таким образом, чтобы образовать эмиссионный слой.

10. Устройство для дезинфекции (30) жидкостей, изготовленных внутри переносного корпуса (26), состоящего из трубчатого реактора (1, 1') и/или пластинчатого реактора (20, 20') по любому из предшествующих пунктов, и подходящие источники электроэнергии для эксплуатации указанных реакторов (1, 1', 20, 20',).

| US 2017136438 A1, 18.05.2017 | |||

| US 2016137528 A1, 19.05.2016 | |||

| US 2014050612 A1, 20.02.2014 | |||

| US 2017144898 A1, 25.05.2017 | |||

| CN 106186174 A, 07.12.2016 | |||

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ БАКТЕРИЦИДНОЙ ОБРАБОТКИ | 2001 |

|

RU2211051C2 |

Авторы

Даты

2021-10-25—Публикация

2018-09-14—Подача