Область техники

[1] Изобретение относится к области дисковых вакуумных фильтров, предназначенных для разделения жидкой и твердой фаз суспензии с помощью керамических фильтрующих элементов, и может быть использовано в процессах производства и эксплуатации данных дисковых вакуумных фильтров.

Предпосылки к созданию изобретения

[2] Дисковый вакуумный фильтр с керамическими фильтрующими элементами, принцип действия которого известен, содержит ряд фильтровальных дисков, установленных на валу, способном вращаться относительно горизонтальной оси. Каждый фильтровальный диск образован несколькими керамическими фильтрующими элементами, которые выполнены в виде секторов фильтровального диска и закреплены на держателях, радиальным образом расходящихся от упомянутого вала. Каждый керамический фильтрующий элемент, в свою очередь, содержит две выполненные из пористой водопроницаемой керамики боковые стенки, которые расположены параллельно друг другу и перпендикулярно упомянутой горизонтальной оси. Между боковыми стенками заключена герметичная полость, перекрывающая значительную часть площади наружных поверхностей боковых стенок и соединенная с пневмогидравлической системой дискового вакуумного фильтра.

[3] При прохождении керамического фильтрующего элемента через ванну с пульпой, представляющей собой, например, суспензию железорудного концентрата, в полости посредством пневмогидравлической системы создается вакуум. В совокупности с капиллярным эффектом, характерным для пористой керамики, вакуум побуждает жидкую фазу суспензии просачиваться через боковые стенки в полость в виде фильтрата. Далее фильтрат, представляющий собой, как правило, воду с растворенными солями и взвешенными мельчайшими частицами, попадает в пневмогидравлическую систему и удаляется.

[4] При подъеме керамического фильтрующего элемента из ванны с пульпой на наружных поверхностях его боковых стенок остается осадок из налипших частиц. После некоторого периода нахождения осадка на воздухе в ходе вращения керамического фильтрующего элемента при продолжающемся всасывании фильтрата сквозь боковые стенки, осадок высушивается и превращается в обезвоженный концентрат - кек. Далее при помощи специальных ножей кек срезается с наружных поверхностей боковых стенок на транспортер и удаляется в качестве готового продукта процесса фильтрования.

[5] В патентной публикации RU 2611524 C1, 27.02.2017 раскрыт керамический фильтрующий элемент, который образован двумя соединенными друг с другом боковыми стенками, установленными на них штуцерами, предназначенными для соединения полости керамического фильтрующего элемента с упомянутой пневмогидравлической системой, и фланцевыми элементами для крепления керамического фильтрующего элемента к держателю. Особенности конструкции и материал фланцевых элементов в указанной публикации не раскрываются, однако, известно, что крепление описанного керамического фильтрующего элемента к держателю осуществляется посредством соединения винт-гайка при пропускании винта сквозь проушину держателя, сквозные отверстия боковых стенок и фланцевых элементов.

[6] Необходимость использования подобных фланцевых элементов обусловлена хрупкостью керамического материала, из которого изготовлены боковые стенки. Фланцевые элементы призваны увеличить участок площади боковых стенок, воспринимающий сжимающую нагрузку от винтового соединения, и обеспечить равномерное распределение данной нагрузки на данном участке. Кроме того, фланцевые элементы способны демпфировать возможные ударные и иные воздействия на керамический фильтрующий элемент, не допуская экстремальной концентрации напряжения на участке его крепления к держателю. В указанных целях фланцевые элементы обычно выполнены из полимерного материала, что, однако, имеет и обратную сторону в виде их неравномерной деформации при затяжке винтового соединения.

[7] Целью изобретения является разработка крепежного узла, обеспечивающего оптимальный баланс жесткости и упругости соединения керамического фильтрующего элемента и держателя, что, в свою очередь, будет способствовать долговременной эффективной и безаварийной эксплуатации дискового вакуумного фильтра.

Сущность изобретения

[8] Для достижения поставленной цели настоящее изобретение реализовано посредством двух объектов изобретения.

[9] Первым объектом изобретения является крепежный узел керамического фильтрующего элемента, содержащий установочную втулку, внутреннюю втулку и два фланцевых элемента. Установочная втулка имеет центральное отверстие и основной участок, предназначенный для размещения в крепежном отверстии керамического фильтрующего элемента. Каждый фланцевый элемент соединен с установочной втулкой на ее конце, при этом он имеет сквозное центральное отверстие, внутреннюю контактную поверхность и внешнюю контактную поверхность. Внутренняя контактная поверхность обращена к внутренней контактной поверхности другого фланцевого элемента и предназначена для вхождения в контакт с боковой поверхностью керамического фильтрующего элемента. Внешняя контактная поверхность обращена противоположно внутренней контактной поверхности.

[10] Кроме того, в крепежном узле по первому объекту изобретения центральные отверстия фланцевых элементов и центральное отверстие установочной втулки образуют единое центральное отверстие, в котором на всем его протяжении от внешней контактной поверхности одного фланцевого элемента до внешней контактной поверхности другого фланцевого элемента размещена внутренняя втулка, причем внешняя поверхность внутренней втулки находится в контакте с внутренней поверхностью единого центрального отверстия. Далее, по меньшей мере, один фланцевый элемент соединяется с установочной втулкой после ее размещения в крепежном отверстии, установочная втулка и оба фланцевых элемента выполнены из полимерного материала, а внутренняя втулка выполнена из металла, предпочтительно - из нержавеющей стали.

[11] В предпочтительном случае первого объекта изобретения один из фланцевых элементов и установочная втулка выполнены заодно.

[12] В частном случае первого объекта изобретения установочная втулка имеет соединительный участок, предназначенный для соединения с фланцевым элементом после размещения основного участка внешней поверхности установочной втулки в крепежном отверстии. В этом случае представляется предпочтительным, если центральное отверстие фланцевого элемента имеет один участок с диаметром, равным диаметру внешней поверхности соединительного участка установочной втулки, и другой участок с диаметром, равным диаметру внешней поверхности внутренней втулки.

[13] В других частных случаях первого объекта изобретения на внешней поверхности основного участка установочной втулки могут быть выполнены продольные канавки, при этом на внутренней контактной поверхности каждого из фланцевых элементов может быть выполнен ряд концентрических канавок.

[14] Вторым объектом изобретения является керамический фильтрующий элемент вакуумного дискового фильтра, содержащий крепежный участок, на котором выполнено крепежное отверстие, причем крепежное отверстие проходит перпендикулярно боковым поверхностям керамического фильтрующего элемента и является сквозным. На крепежном участке установлен крепежный узел, выполненный согласно первому объекту изобретения или любому его частному случаю.

Краткое описание чертежей

[15] Осуществление изобретения будет пояснено ссылками на фигуры:

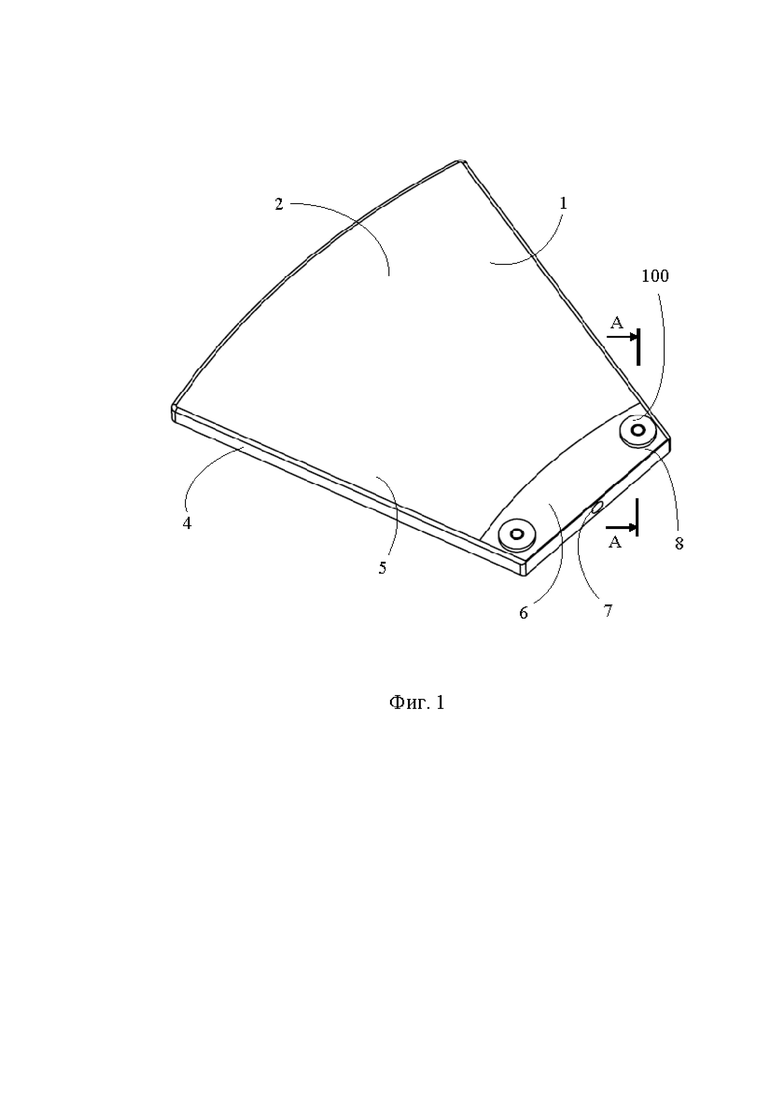

Фиг. 1 - общий вид керамического фильтрующего элемента по второму объекту изобретения;

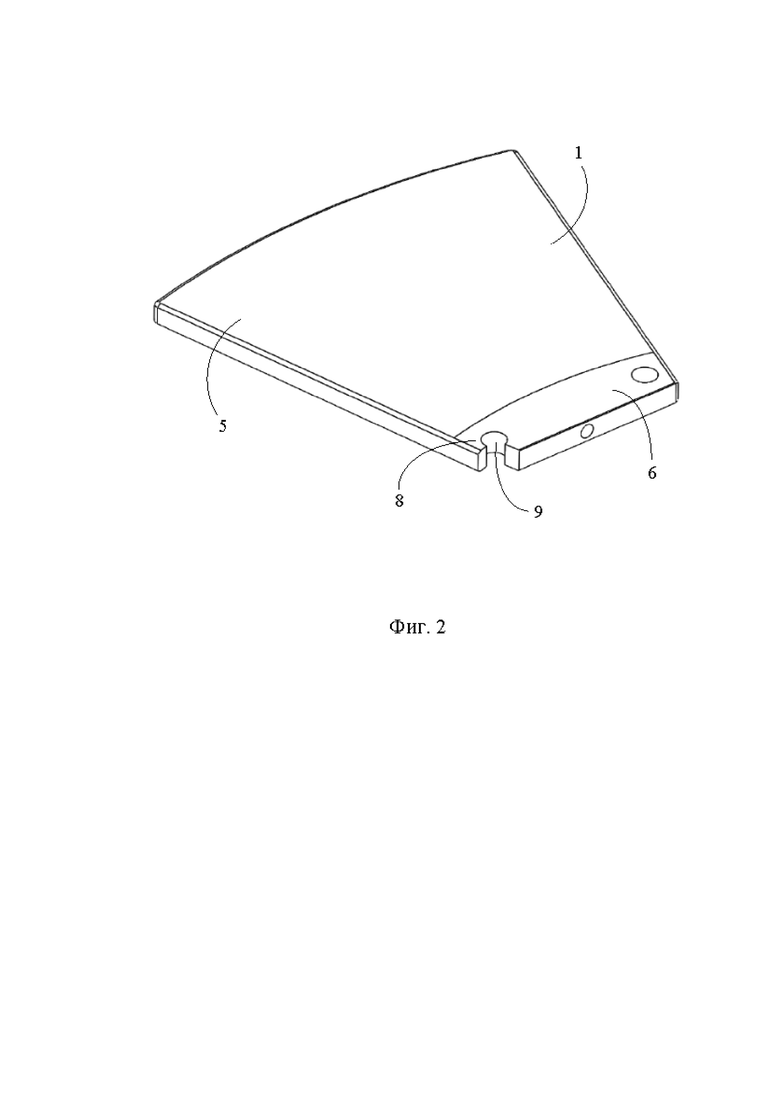

Фиг. 2 - общий вид керамического фильтрующего элемента по второму объекту изобретения с удаленными крепежными узлами и с разрезом по крепежному участку;

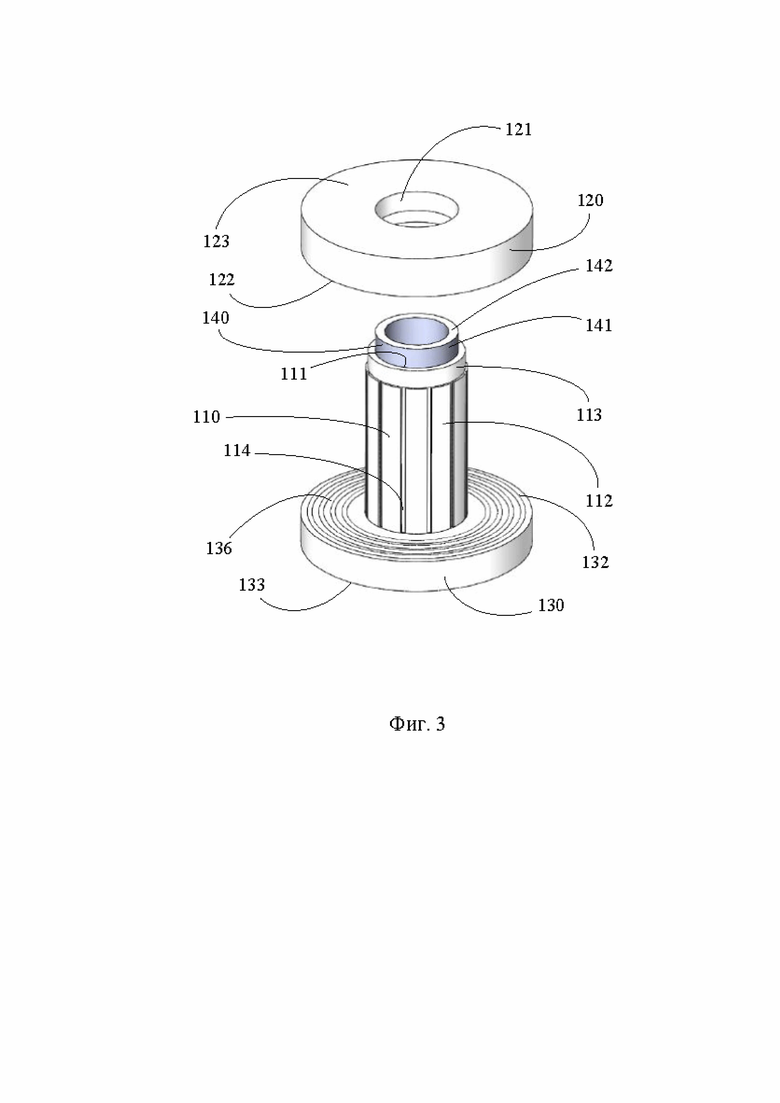

Фиг. 3 - общий вид крепежного узла по первому объекту изобретения;

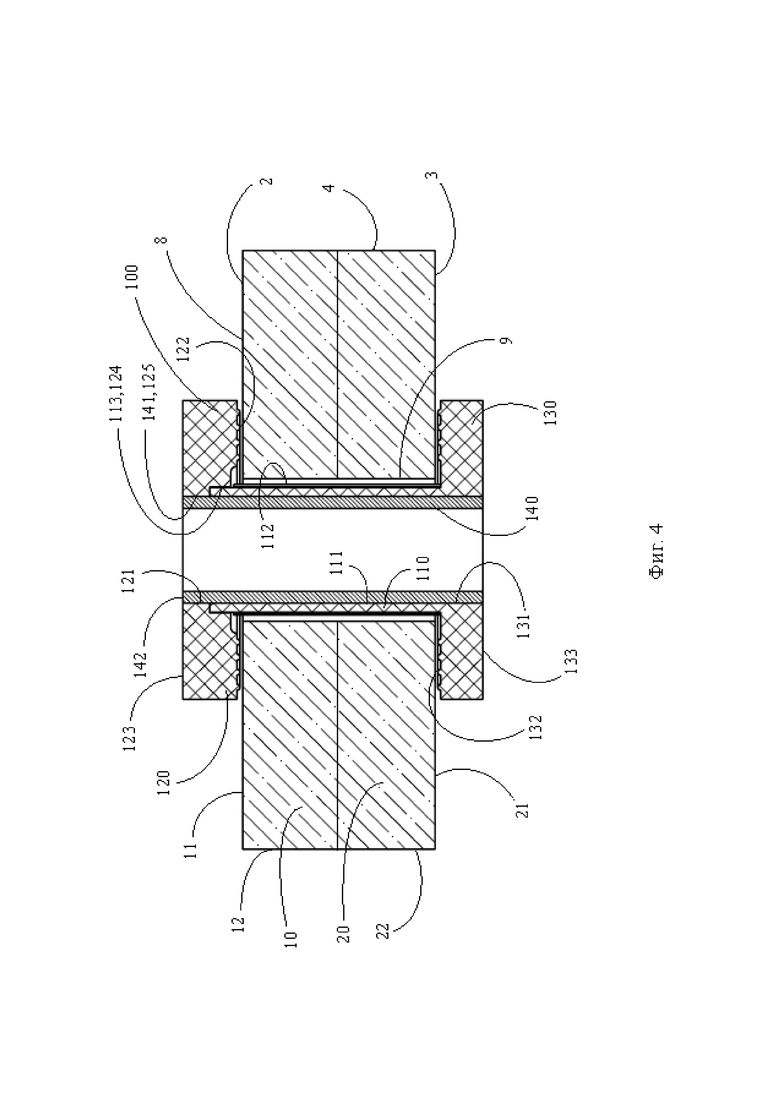

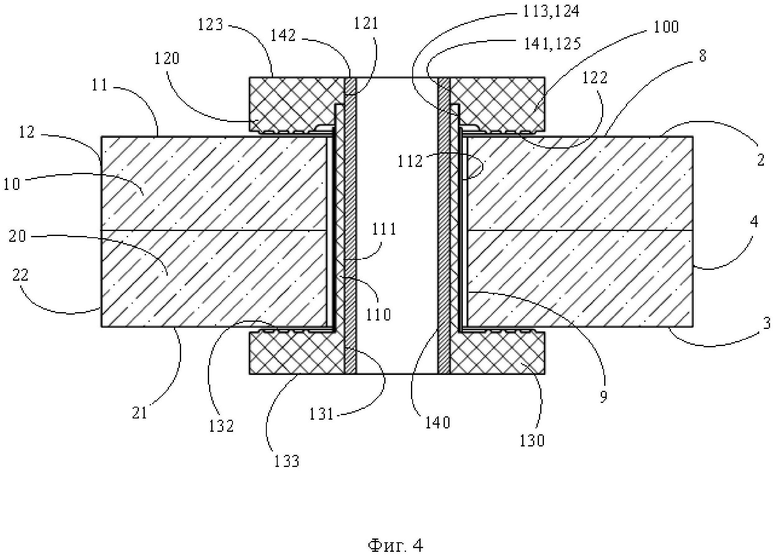

Фиг. 4 - вид в разрезе А-А крепежного участка керамического фильтрующего элемента по второму объекту изобретения.

Осуществление изобретения

[16] Осуществление изобретения будет показано на наилучших известных авторам изобретения примерах реализации изобретения, которые не являются ограничениями в отношении объема охраняемых прав.

[17] Керамический фильтрующий элемент 1, показанный на Фиг. 1, 2 и 4, образован путем соединения боковых стенок 10 и 20 (Фиг. 4), выполненных из водопроницаемой пористой керамики. Боковые стенки 10 и 20 имеют соответственно плоские наружные поверхности 11 и 21, а также торцевые поверхности 12 и 22. Наружные поверхности 11 и 21 образуют соответственно боковые поверхности 2 и 3 керамического фильтрующего элемента 1, а торцевые поверхности 12 и 22 образуют торцевую поверхность 4 керамического фильтрующего элемента 1.

[18] Боковые стенки 10 и 20 могут быть соединены друг с другом путем непосредственного контакта, и в этом случае линия соединения боковых стенок 10 и 20 (Фиг. 4) проходит по середине высоты торцевой поверхности 4, опоясывая весь контур керамического фильтрующего элемента 1. Однако боковые стенки 10 и 20 могут соединяться через прокладку, выполненную, например, из полимера. Следует отметить, что подобные вариации не влияют на сущность и технические результаты изобретения при том условии, что описанный ниже крепежный участок 8 располагается на самом керамическом фильтрующем элементе 1.

[19] Керамический фильтрующий элемент 1 имеет фильтрующий участок 5 и технологический участок 6. На фильтрующем участке 5 между боковыми стенками 10 и 20 располагается герметичная полость, которая открывается наружу через отверстие 7. Посредством штуцера, вставляемого в отверстие 7 (не показан), герметичная полость соединяется с пневмогидравлической системой дискового вакуумного фильтра, что создает возможность для реализации описанного выше процесса фильтрования.

[20] Технологический участок 6 имеет область расположения канала, соединяющего герметичную полость с отверстием 7, и сплошную в поперечном сечении область, которая не содержит проточных полостей и ввиду данного обстоятельства является самой прочной областью керамического фильтрующего элемента 1. В последней области технологического участка 6 расположен крепежный участок 8 (Фиг. 2 и 4), который предназначен для размещения крепежного узла по первому объекту изобретения с последующим прикреплением к упомянутому выше держателю. На крепежном участке 8 выполнено крепежное отверстие 9, проходящее сквозь боковые стенки 10 и 20 перпендикулярно боковым поверхностям 2 и 3 керамического фильтрующего элемента 1.

[21] Жесткая связь между упомянутым выше держателем и керамическим фильтрующим элементом 1 обеспечивается посредством винтового соединения между винтом, проходящим через проушину держателя и крепежное отверстие 9, и гайкой, навинчиваемой на винт с той стороны керамического фильтрующего элемента 1, которая противоположна стороне расположения проушины держателя. Крепежный узел 100 (Фиг. 3 и 4) предназначен для осуществления такой передачи усилия затяжки указанного винтового соединения на керамический фильтрующий элемент 1, которая не вызывает концентрации напряжения в материале боковых стенок 10 и 20 керамического фильтрующего элемента 1.

[22] Крепежный узел 100 содержит установочную втулку 110 с центральным отверстием 111, два фланцевых элемента 120 и 130, соединенных с установочной втулкой 110 на ее концах, и внутреннюю втулку 140. Установочная втулка 110 имеет основной участок 112, предназначенный для размещения в крепежном отверстии 9, и соединительный участок 113. Фланцевый элемент 120 имеет сквозное центральное отверстие 121, внутреннюю контактную поверхность 122 и внешнюю контактную поверхность 123. В свою очередь, фланцевый элемент 130 имеет сквозное центральное отверстие 131, внутреннюю контактную поверхность 132 и внешнюю контактную поверхность 133.

[23] Внутренняя контактная поверхность 122 фланцевого элемента 120 обращена к внутренней контактной поверхности 132 фланцевого элемента 130, при этом внутренние контактные поверхности 122 и 132 предназначены для вхождения в контакт с противоположными боковыми поверхностями 2 и 3 керамического фильтрующего элемента 1 на крепежном участке 8. Внешние контактные поверхности 123 и 133 предназначены для вхождения в контакт с прижимными шайбами (не показаны), через которые на крепежный узел 100 передается усилие от упомянутого винтового соединения.

[24] Центральные отверстия 121 и 131 фланцевых элементов 120 и 130 и центральное отверстие 111 установочной втулки 110 образуют единое центральное отверстие. На всем протяжении единого центрального отверстия от внешней контактной поверхности 123 фланцевого элемента 120 до внешней контактной поверхности 133 фланцевого элемента 130 размещена внутренняя втулка 140, причем внешняя поверхность 141 внутренней втулки 140 находится в контакте с внутренней поверхностью единого центрального отверстия.

[25] Фланцевый элемент 130 выполнен с установочной втулкой 110 заодно в виде одной детали, после чего в данную деталь, а именно в центральные отверстия 111 и 131, запрессована внутренняя втулка 140 с получением подготовительной сборки. В свою очередь, фланцевый элемент 120 соединяется с установочной втулкой 110 и внутренней втулкой 140 с образованием единого центрального отверстия после размещения основного участка 112 установочной втулки 110 в крепежном отверстии 9. Следует отметить, что внутренняя втулка 140 может быть запрессована в единое центральное отверстие и после соединения фланцевого элемента 120 с установочной втулкой 110.

[26] На стороне фланцевого элемента 120 установочная втулка 110 имеет соединительный участок 113, на котором часть внешней поверхности втулки 110 входит в контакт с ответной внутренней поверхностью фланцевого элемента 120. Таким образом установочная втулка 110 соединяется с фланцевым элементом 120 не только своей торцевой поверхностью, но и частью внешней цилиндрической поверхности, что позволяет обеспечить более точное и прочное соединение.

[27] В последнем случае центральное отверстие 121 фланцевого элемента 120 имеет один участок 124 с диаметром, равным диаметру внешней поверхности соединительного участка 113 установочной втулки 110, и другой участок 125, который имеет диаметр, равный диаметру внешней поверхности 141 внутренней втулки 140, и участвует в формировании единого центрального отверстия. Следует отметить, что выполнение фланцевого элемента 130 и установочной втулки 110 в виде одной детали не является обязательным - фланцевый элемент 130 может быть аналогичным фланцевому элементу 120 и соединяться с установочной втулкой 110 аналогичным образом.

[28] Далее, в собранном крепежном узле 100 внутренние контактные поверхности 122 и 132 фланцевых элементов 120 и 130 закреплены на боковых поверхностях 2 и 3 керамического фильтрующего элемента 1 на крепежном участке 8 при помощи клея. В целях увеличения площади клеевого соединения на стороне внутренних контактных поверхностей 122 и 132, а также для воспрепятствования выдавливанию клея из контактных участков, на внутренних контактных поверхностях 122 и 132 выполнены концентрические канавки 126 и 136. Данное исполнение внутренних контактных поверхностей 122 и 132 повышает прочность клеевого соединения.

[29] Основной участок 112 установочной втулки 110 размещен в крепежном отверстии 9 свободно, т.е. так, что его внешняя поверхность не касается поверхности крепежного отверстия 9. Однако в частном случае изобретения основной участок 112 может быть установлен в крепежное отверстие 9 с натягом. Для облегчения операции запрессовки путем уменьшения площади контакта, на внешней поверхности основного участка 112 установочной втулки 110 выполнены продольные канавки 114. Следует отметить, что продольные канавки 114 имеют также функцию ребер жесткости, обеспечивающих прочность установочной втулки 110 при запрессовке в нее внутренней втулки 140.

[30] Далее, установочная втулка 110 и оба фланцевых элемента 120 и 130 выполнены из полимерного материала, в то время как внутренняя втулка 140 выполнена из металла. Кроме того, внутренняя втулка размещается на всем протяжении единого центрального отверстия, т.е. одна торцевая поверхность 142 внутренней втулки 140 расположена в одной плоскости с внешней контактной поверхностью 123 фланцевого элемента 120, а другая ее торцевая поверхность 143 расположена в одной плоскости с внешней контактной поверхностью 133 фланцевого элемента 130.

[31] Данная конфигурация позволяет обеспечить восприятие сжимающей нагрузки от усилия затяжки винтового соединения именно внутренней втулкой 140, имеющей высокие показатели жесткости и прочности. Поскольку на менее жесткие фланцевые элементы 120 и 130 через упомянутые прижимные шайбы передается только незначительная часть сжимающей нагрузки, то условий для деформации фланцевых элементов 120 и 130 с перераспределением нагрузки только на часть их внутренних контактных поверхностей 122 и 132 не возникает. Соответственно не наблюдается и вызванная этим концентрация напряжения в материале боковых стенок 2 и 3. Изначальная форма фланцевых элементов 120 и 130 сохраняется независимо от усилия затяжки и поддерживается под действием равномерно распределенной сжимающей нагрузки небольшой величины.

[32] Далее, полимерному материалу, из которого выполнены фланцевые элементы 120 и 130, свойственна определенная упругость. В результате любые воздействия на боковые стенки 2 и 3, возникающие в ходе эксплуатации, в т.ч. осевые воздействия, имеющие изламывающий эффект, передаются на фланцевые элементы 120 и 130, а далее на прижимные шайбы и держатель, через упругий материал, который поглощает часть энергии данных воздействий на свою упругую деформацию. Таким образом, крепежный узел 100 обеспечивает демпфирование ударной и иной нагрузки, воспринимаемой боковыми стенками 2 и 3 со стороны прижимных шайб, а значит, и в этом случае удается избежать экстремальной концентрации напряжения в материале боковых стенок 2 и 3, что в свою очередь обеспечивает длительную безаварийную работу керамического фильтрующего элемента 1.

[33] Для изготовления фланцевых элементов 120 и 130, а также установочной втулки 140 может быть использован любой полимерный материал, сочетающий в себе высокие показатели прочности, твердости и упругости. Предпочтительным является использование полиамида, в частности, стеклонаполненного полиамида.

[34] Для изготовления внутренней втулки может быть использован любой металл, устойчивый к воздействию воды и, предпочтительно, кислот. По мнению авторов изобретения, наиболее подходящим металлом для изготовления внутренней втулки является нержавеющая кислотостойкая сталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕННЫЙ ВЫХОДНОЙ ВКЛАДЫШ ДЛЯ РЕГУЛИРУЮЩЕГО КЛАПАНА | 2007 |

|

RU2415325C2 |

| ПЕТЕЛЬНЫЙ УЗЕЛ | 2014 |

|

RU2633234C2 |

| СЕКТОРНЫЙ ЭЛЕМЕНТ ДИСКОВОГО ФИЛЬТРА, ДРЕНАЖНЫЙ СОЕДИНИТЕЛЬ И ПЛАСТИНА ДЛЯ НЕГО | 2019 |

|

RU2708364C1 |

| СЕКТОРНЫЙ ЭЛЕМЕНТ ДИСКОВОГО ФИЛЬТРА, ПЛАСТИНА И ДРЕНАЖНЫЙ СОЕДИНИТЕЛЬ ДЛЯ НЕГО | 2019 |

|

RU2706662C1 |

| Гидро(пневмо)цилиндр | 2016 |

|

RU2681877C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БЕЛЬЯ | 2008 |

|

RU2415980C1 |

| ДЕМПФИРУЮЩИЙ УЗЕЛ НЕСУЩИХ ВИНТОВ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2117604C1 |

| УСТРОЙСТВО СОПРЯЖЕНИЯ РЕСПИРАТОРНОГО ФИЛЬТРА | 2014 |

|

RU2654447C2 |

| НАСАДКА ДЛЯ УСТРОЙСТВА ОЧИСТКИ | 2008 |

|

RU2448638C1 |

| РОБОТ-ПЫЛЕСОС | 2017 |

|

RU2710413C1 |

Изобретение может быть использовано для разделения жидкой и твердой фаз суспензии с помощью керамических фильтрующих элементов. Крепежный узел керамического фильтрующего элемента 100 содержит установочную втулку 110 с центральным отверстием 111, два фланцевых элемента 120 и 130, соединенных с установочной втулкой 110 на ее концах, и внутреннюю втулку 140. Установочная втулка 110 имеет основной участок 112, предназначенный для размещения в крепежном отверстии 9, и соединительный участок 113. Фланцевые элементы 120, 130 имеют сквозные центральные отверстия 121, 131, внутренние контактные поверхности 122, 132 и внешние контактные поверхности 123, 133. Внутренняя контактная поверхность 122 обращена к внутренней контактной поверхности 132 другого фланцевого элемента и предназначена для вхождения в контакт с боковыми поверхностями 2 и 3 керамического фильтрующего элемента. Внешние контактные поверхности 123 и 133 предназначены для вхождения в контакт с прижимными шайбами. Центральные отверстия 121 и 131 фланцевых элементов 120 и 130 и центральное отверстие 111 установочной втулки 110 образуют единое центральное отверстие, на всем протяжении которого размещена внутренняя втулка 140. Установочная втулка 110 и оба фланцевых элемента 120, 130 выполнены из полимерного материала, а внутренняя втулка 140 выполнена из металла. Предложен также керамический фильтрующий элемент вакуумного дискового фильтра. Технический результат заключается в обеспечении оптимального баланса жесткости и упругости крепежного соединения. 2 н. и 6 з.п. ф-лы, 4 ил.

1. Крепежный узел керамического фильтрующего элемента, содержащий установочную втулку, внутреннюю втулку и два фланцевых элемента, и при этом установочная втулка имеет центральное отверстие и содержит основной участок, предназначенный для размещения в крепежном отверстии керамического фильтрующего элемента, каждый фланцевый элемент соединен с установочной втулкой на ее конце и имеет сквозное центральное отверстие, внутреннюю контактную поверхность, обращенную к внутренней контактной поверхности другого фланцевого элемента и предназначенную для вхождения в контакт с боковой поверхностью керамического фильтрующего элемента, а также внешнюю контактную поверхность, обращенную противоположно внутренней контактной поверхности, центральные отверстия фланцевых элементов и центральное отверстие установочной втулки образуют единое центральное отверстие, в котором на всем его протяжении от внешней контактной поверхности одного фланцевого элемента до внешней контактной поверхности другого фланцевого элемента размещена внутренняя втулка, причем внешняя поверхность внутренней втулки находится в контакте с внутренней поверхностью единого центрального отверстия, при этом, по меньшей мере, один фланцевый элемент соединяется с установочной втулкой после ее размещения в крепежном отверстии, установочная втулка и оба фланцевых элемента выполнены из полимерного материала, а внутренняя втулка выполнена из металла.

2. Крепежный узел по п. 1, в котором один из фланцевых элементов и установочная втулка выполнены заодно.

3. Крепежный узел по п. 1, в котором установочная втулка имеет соединительный участок, предназначенный для соединения с фланцевым элементом после размещения основного участка установочной втулки в крепежном отверстии.

4. Крепежный узел по п. 3, в котором центральное отверстие фланцевого элемента имеет один участок с диаметром, равным диаметру внешней поверхности соединительного участка установочной втулки, и другой участок с диаметром, равным диаметру внешней поверхности внутренней втулки.

5. Крепежный узел по п. 1, в котором внутренняя втулка выполнена из нержавеющей стали.

6. Крепежный узел по п. 1, в котором на внешней поверхности основного участка установочной втулки выполнены продольные канавки.

7. Крепежный узел по п. 1, в котором на внутренней контактной поверхности каждого из фланцевых элементов выполнен ряд концентрических канавок.

8. Керамический фильтрующий элемент вакуумного дискового фильтра, содержащий крепежный участок, на котором выполнено крепежное отверстие, причем крепежное отверстие проходит перпендикулярно боковым поверхностям керамического фильтрующего элемента и является сквозным, при этом на крепежном участке установлен крепежный узел, выполненный по любому из пп. 1-7.

| СЕКТОРНЫЙ ЭЛЕМЕНТ ДИСКОВОГО ФИЛЬТРА | 2015 |

|

RU2611524C1 |

| КРЕПЕЖНОЕ УСТРОЙСТВО | 1990 |

|

RU2011896C1 |

| Электрическая мишень конденсаторного типа | 1929 |

|

SU15121A1 |

| US 5069586 A1, 03.12.1991 | |||

| US 20200072082 A1, 05.03.2020. | |||

Авторы

Даты

2021-11-18—Публикация

2020-03-18—Подача