ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способу производства передельного чугуна в доменной печи.

УРОВЕНЬ ТЕХНИКИ

[0002] Доменное производство является наиболее распространенным способом получения черновою металла, также называемого передельным чугуном. Внутри массивной цилиндрической структуры доменной печи (blast furnace, BF) в качестве источника тепла и в качестве восстанавливающего агента при плавлении железной руды можно использовать кокс.

[0003] Железную руду и кокс можно загружать в доменную печь сверху чередующимися слоями, при этом горячий воздух подают в печь из фурм, расположенных у основания печи, для получения из кокса монооксида углерода. Для восстановления и плавления железной руды используют теплоту такой реакции и монооксид углерода. Полученный таким образом передельный чугун и шлак удаляют через определенные промежутки времени через выпускное отверстие в основании печи.

[0004] Доменный кокс является важнейшим материалом для доменного производства чугуна, действуя в качестве основного источника энергии (топлива), восстановителя, агента науглероживания и проницаемой структурной опоры. Расход кокса представляет собой параметр потребления доменного кокса, который измеряют в килограммах доменного кокса, расходуемого на тонну произведенною горячего металла. Эффективная доменная печь работает при низком расходе кокса.

[0005] Введение вспомогательных восстанавливающих агентов являлось в течение последних двух десятилетий способом уменьшения расхода кокса, см., например, JP-A-2006/233332.

[0006] В настоящее время сталелитейные компании обычно вводят пылеугольное топливо на уровне фурм доменной печи. Так называемое вдувание пылеугольного топлива (Pulverized Coal Injection, PCI) представляет собой способ, основанный на концепции первичного воздуха (называемого «транспортирующим газом»), несущего пылеугольное топливо, которое может быть введено через трубку в фурму (среднее нижнее входное отверстие доменной печи), затем смешано с вторичным горячим воздухом (называемым «воздухом для дутья»), подаваемым через трубку для подачи сжатого воздуха в фурму, и затем направлено по трубе в печь для создания баллопообразной полости, называемой «зоной горения» («raceway»), в которой затем происходит сгорание угля и кокса и плавление твердой железной руды с выделением расплавленного железа. Температуры пламени в области горения, т.е. в зоне горения, в общем случае составляют от 2000 до 2300°С при работе путем вдувания пылеугольного топлива (PCI).

[0007] Для оптимальной работы доменной печи с применением PCI необходимым требованием является обеспечение того, что практически вес содержимое вдуваемого угля будет газифицировано как можно быстрее и наилучшим образом в пределах фурмы и зоны горения; в противном случае эго может отрицательно повлиять на проницаемость BF. Количество угля, которое может быть введено, зависит от качества угля и кокса, геометрии печи и режимов эксплуатации. Кроме того, пылеугольные топлива имеют низкую объемную плотность и плохие характеристики сохраняемости. Основным недостатком пылеугольного топлива является тот факт, что его получают из невозобновляемого источника.

[0008] Пылеугольное топливо не является единственным восстанавливающим агентом, применяемым в доменной печи. Вместо кокса и пылеугольного топлива можно использовать пластмассовые отходы различного происхождения. Введенная пластмасса разрушается с образованием восстановительного газа (СО+Н2), который проходит вверх через сырьевые материалы в печи и взаимодействует с железной рудой. При применении пластмасс водород способствует протеканию реакции восстановления. В общем случае одним из преимуществ применения пластмасс является то, что они имеют низкую теплопроводность, и скорость теплопередачи в зоне горения является чрезвычайно высокой.

[0009] Примеры такого применения описаны, например, в US 5772727 и US 6230634, JP-А-2009/068088 и ЕР-А-1236790.

[0010] Недостатком применения пластмассовых отходов является то, что такие смеси, источником которых являются, например, бытовые, городские или муниципальные отходы, представляют собой относительно ценные продукты, которые можно использовать для изготовления (вторичных) пластмассовых изделий. Дополнительным недостатком является то, что, несмотря на высокую теплоту сгорания, гранулы из пластмассовых отходов менее эффективны, чем пылеугольное топливо, при восстановлении оксида железа до железа с точки зрения поддержания в зоне горения требуемой температуры и необходимого количества восстанавливающего агента.

[0011] Способы доставки пластмассовых отходов в печь могут меняться в зависимости от природы материала отходов и типа поставляемой печи. Существует три способа использования пластмассовых отходов в технологиях производства чугуна: газификация и последующее вдувание полученного восстановительного газа; встраивание в сырьевые материалы (самовосстанавливающиеся гранулы, композитные материалы, угольную смесь для получения кокса, топливо для спекания); прямое применение путем вдувания через фурмы или на уровне фурм. В последнем случае твердые пластмассы подвергаются механической и/или термической обработке и далее могут быть извлечены в виде агломератов, гранулятов, гранул и т.д., которые затем измельчают (пульверизируют) в измельчителе до получении требуемого размера частиц, а затем используют в печи (Babich et al. Use of charcoal, biomass and waste plastics for reducing C02 emission in ironmaking in Proceedings/METEC InSteelCon 2011 Dusseldorf, Germany, Dusseldorf).

[0012] В DE-A-2935544 описано применение всех видов измельченных отходов и биомассы в качестве замены PCI в доменной печи.

[0013] В WO 2008/107042 заявлено, что при измельчении целлюлозные/пластмассовые отходы можно использовать в доменной печи. Целлюлозная фракция топлива нейтральна в отношении СО2 и, следовательно, помогает снизить выбросы СО2 в таких печах. В WO 2015/155193 описано совместное измельчение гранул с углем для разогрева промышленной печи, в частности, для производства электроэнергии.

[0014] Альтернативные отходы имеют проблемы с транспортировкой, хранением и переработкой и не используются на практике.

[0015] Таким образом, в данной области существует потребность в способе, согласно которому в доменную печь можно подавать еще один восстанавливающий агент, предпочтительно с более высокой эффективностью, чем пластмассовые отходы, что, тем самым, позволяет использовать относительно большие количества отходов на тонну железа.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0016] Настоящее изобретение было выполнено с учетом предшествующего уровня техники, описанного выше, при этом задача настоящего изобретения состоит в обеспечении способа производства стали или передельного чугуна в доменной печи с

применением восстанавливающего агента с большей эффективностью, чем в случае применения пластмассовых отходов.

[0017] Настоящее изобретение относится к применению гранул, содержащих один термопластичный материал или более термопластичных материалов в количестве более 40% в расчете на общую сухую массу гранул и один целлюлозный материал или более целлюлозных материалов в количестве более 20% в расчете на общую сухую массу гранул, в качестве восстанавливающего агента в процессе производства передельного чугуна в доменной печи.

[0018] Способ производства передельного чугуна в доменной печи согласно настоящему изобретению включает этапы:

a) загрузки доменной печи железной рудой и коксом;

b) вдувания восстанавливающего агента в доменную печь на уровне одной или более фурм в зоне горения доменной печи;

c) подачи горячего воздуха в зону горения доменной печи,

причем доменную печь, помимо прочего, загружают гранулами в неизмельченной форме в качестве восстанавливающего агента и источника энергии в количестве более 10 кг/т железа, при этом указанные гранулы содержат:

один термопластичный материал или более термопластичных материалов в количестве более 40% масс. в расчете на общую сухую массу гранул; и

один целлюлозный материал или более целлюлозных материалов в количестве более 20% масс. в расчете на общую сухую массу гранул;

d) и получения передельного чугуна в лещади доменной печи.

[0019] Согласно одному из вариантов реализации изобретения гранулы подают в верхнее загрузочное устройство вместе с железной рудой и коксом в качестве частичной замены кокса.

[0020] Согласно другому варианту реализации, который можно объединить с первым вариантом реализации, указанный восстанавливающий агент, используемый на стадии (b), содержит указанные гранулы.

[0021] Задачей настоящего изобретения является обеспечение улучшенного процесса в BF при применении отходов в качестве восстанавливающего агента. Задача настоящего изобретения решена путем использования восстанавливающего агента, содержащего целлюлозный и термопластичный материал, подаваемый в BF в форме гранул без их измельчения в количестве более 20 кг/т железа. За счет прямой подачи гранул в доменную печь отсутствует необходимость применения дополнительного устройства для пульверизации перед подачей в BF.

[0022] Было неожиданным, что при применении гранул, имеющих более низкую теплоту сгорания, чем полностью пластмассовые гранулы, доменная печь может работать более эффективно, чем при применении полностью пластмассовых гранул. В частности, показано, что из гранул согласно настоящему изобретению получают повышенное количество восстанавливающего газа. Также показано, что температура в зоне горения меньше поддается влиянию, чем в случае применения полностью пластмассовых гранул.

[0023] Гранулы обладают предпочтительными свойствами по сравнению с порошком или агломератами благодаря хорошей сыпучести, хранению и транспортировке, а также лучшей способностью к дозированию. В частности, сферическая форма и открытые поры гранул обеспечивают лучшую и равномерную проницаемость, что приводит к более устойчивой работе печи и более быстрому восстановлению. Предложенные гранулы имеют очень высокую прочность при раздавливании в холодном состоянии, что приводит к незначительному образованию мелких фракций на складе и хорошей устойчивости против распада во время транспортировки.

[0024] В отличие от гранул, выполненных целиком из пластмассовых отходов, которые сами по себе можно использовать для производства изделий из повторно переработанных пластмасс, смеси пластмассы/целлюлозы в гранулах, предназначенные для применения в настоящем изобретении, сами по себе нельзя использовать для производства изделий. Следовательно, переработка путем производства передельного чугуна представляется экономически и технически привлекательным способом и решает проблемы отходов, например, путем захоронения.

[0025] Дополнительные выгоды и преимущества настоящего изобретения станут очевидными в подробном описании с соответствующей ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

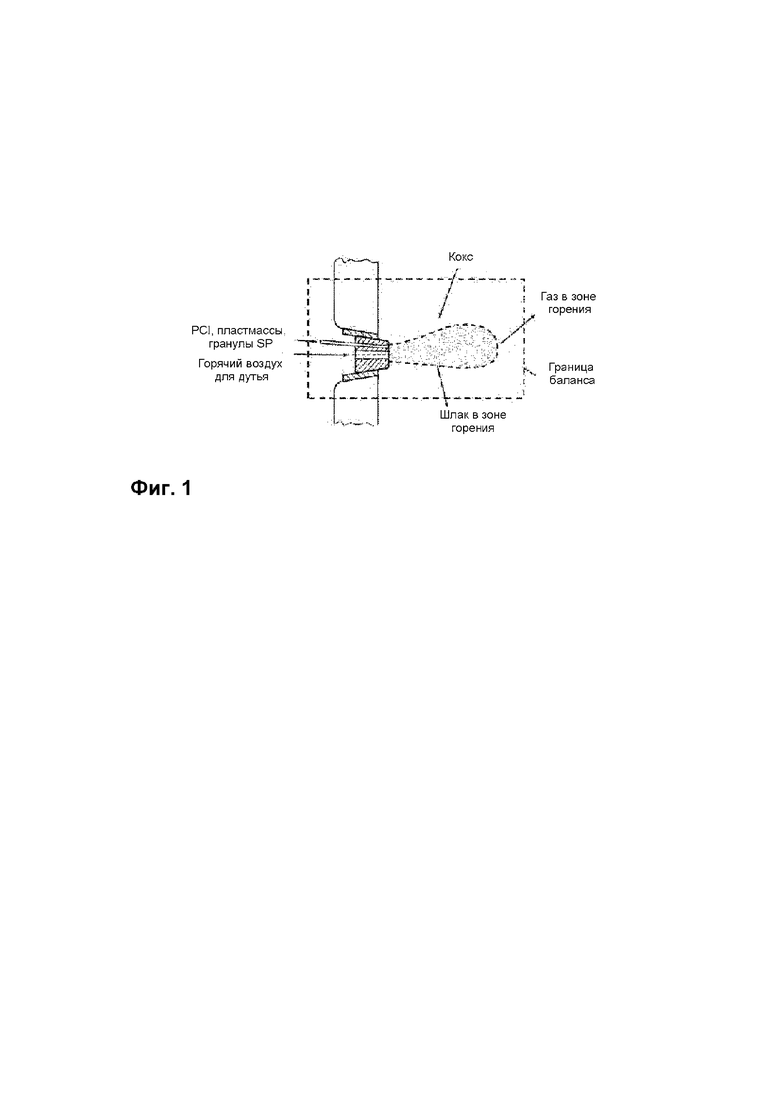

[0026] На фиг. 1 показана зона баланса в зоне горения в доменной печи.

ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0027] Приведенное ниже описание предназначено для иллюстрации и ни при каких условиях не должно рассматриваться как ограничивающее. Специалисту в данной области техники будет очевидно, что альтернативные и эквивалентные варианты реализации изобретения могут быть предложены и модифицированы на практике без отклонения от объема формулы изобретения, приведенной ниже.

[0028] Один из вариантов реализации настоящего изобретения относится к применению гранул, содержащих один термопластичный материал или более термопластичных материалов в количестве более 40% в расчете на общую сухую массу гранул и один целлюлозный материал или более целлюлозных материалов в количестве более 20% в расчете на общую сухую массу гранул, в качестве восстанавливающего агента в процессе производства передельного чугуна в доменной печи.

[0029] Согласно дополнительному варианту реализации настоящего изобретения предложен способ производства передельного чугуна в доменной печи, включающий этапы:

a. загрузки доменной печи железной рудой и коксом;

b. вдувания восстанавливающего агента в доменную печь на уровне одной или более фурм в зоне горения доменной печи;

c. подачи горячего воздуха в зону горения доменной печи;

причем доменную печь, помимо прочего, загружают гранулами в неизмельченной форме в качестве восстанавливающего агента и источника энергии в количестве более 10 кг/т железа, при этом указанные гранулы содержат:

один термопластичный материал или более термопластичных материалов в количестве более 40% в расчете на общую сухую массу гранул; и

один целлюлозный материал или более целлюлозных материалов в количестве более 20% в расчете на общую сухую массу гранул.

[0030] Согласно предпочтительному варианту реализации указанные гранулы загружают в качестве частичной замены кокса через колошник доменной печи.

[0031] Согласно другому предпочтительному варианту реализации, который можно объединить с другими предпочтительными вариантами реализации, указанные гранулы используют в качестве восстанавливающего агента на этапе (b).

[0032] Термин «доменная печь» относится к доменной печи любой геометрии.

[0033] Под термином «термопластичный материал» подразумеваются термопластичные полимеры. Термопластичный материал согласно настоящему изобретению содержит по меньшей мере 40% термопластичного материала, предпочтительно по меньшей мере 45% масс. или но меньшей мере 50% масс. термопластичного материала, например, примерно 55% масс. или примерно 60% масс. термопластичного материала.

[0034] В общем случае количество пластмассового материала в гранулах составляет примерно 80% или менее, предпочтительно 70% или менее. Следовательно, подходящие диапазоны включают от 40 до 80% масс. пластмассы или от 50 до 70% масс. пластмассы. Согласно некоторым вариантам реализации количество пластмассы может составлять от 55 до 80% масс., более предпочтительно от 55 до 70% масс.

[0035] Примеры термопластичных полимеров, используемых в настоящем патенте, перечислены в US 2010/0116181. Как правило, термопластичный материал или компонент может представлять собой упаковочный материал или любой тип пластмассовых отходов.

[0036] Предпочтительно по меньшей мере 20% масс., более предпочтительно по меньшей мере 40% масс., еще более предпочтительно по меньшей мере 50% масс. и наиболее предпочтительно по меньшей мере 60% масс. термопластичного материала представляют собой гомо- или сополимеры полиэтилена.

[0037] Термин «целлюлозный материал», применяемый в настоящем изобретении, относится, например, к бумаге, картонной упаковке, древесине, картону, текстильным материалам, таким как хлопок, искусственный шелк и/или вискоза. Целлюлозный материал согласно настоящему изобретению содержит по меньшей мере 20% масс. целлюлозного материала, предпочтительно более 25% масс. или более 30% масс. целлюлозного материала. В общем случае количество целлюлозного материала составляет примерно 60% масс. или менее, предпочтительно примерно 50% масс. или менее целлюлозного материала в расчете на общую сухую массу гранул. Подходящие диапазоны включают от 20 до 60% масс. целлюлозного материала, предпочтительно от 30 до 50% масс. целлюлозного материала. Более предпочтительно, количество целлюлозной) материала составляет от 20 до 45% масс., еще более предпочтительно от 30 до 45% масс. Целлюлозный материал также может быть указан как биомасса.

[0038] Поскольку гранулы изготавливают из материалов определенных отходов, обычно присутствуют и некоторые инертные материалы, например, от 3 до 10% масс. Соответственно, подходящие гранулы могут содержать примерно 45% масс. целлюлозного материала (биомассы), примерно 50% масс. пластмассы и примерно 5% масс. инертных материалов. Соответственно, подходящие гранулы содержат от 50 до 70% масс. пластмассы и от 30 до 45% масс. целлюлозного материала и дополнительно от 5 до 10% масс. инертных материалов.

[0039] В настоящем документе термин «гранула» или «гранулы» используют применительно к гранулам согласно настоящему изобретению, содержащим один термопластичный материал или более термопластичных материалов и один целлюлозный материал или более целлюлозных материалов. Предложенные гранулы не ограничены степенью негомогенности. Гранулы согласно настоящему изобретению могут представлять собой коммерчески доступные гранулы Subcoal® (SP).

[0040] В данной области техники подходящие способы получения грат гул описаны, например, в US 6635093.

[0041] Гранулы характеризуются одинаковым гранулометрическим составом (диаметром), обычно в диапазоне от 6 до 20 мм. Длина гранул в общем случае будет составлять от 4 до 50 мм.

[0042] Теплотворная способность или теплотворность или теплота сгорания любого топлива представляет собой энергию, выделяемую па единицу массы или на единицу объема топлива при полном его сгорании. Этот параметр определяется путем приведения всех продуктов сгорания обратно к исходной температуре предварительного сжигания и, в частности, конденсации любого полученного пара. Другими словами, эта величина представляет собой количество теплоты, выделяемой при полном сгорании заданного количества топлива.

[0043] С помощью калориметрии измеряют высшую теплотворную способность (higher heating value, HHV) с применением следующей процедуры. Полностью сжигают образец, используя чистый кислород, и затем получают диоксид углерода и воду. Вода первоначально образуется в виде пара. Однако после сжигания всего образца (т.е. после завершения испытания), водяной пар конденсируется. В результате такого процесса конденсации выделяется дополнительная теплота. Технически указанная дополнительная теплота представляет собой скрытую теплоту, генерируемую при превращении воды из пара в жидкую фазу. Комбинация теплоты, выделяющейся при сгорании образца, и последующей теплоты, выделяющейся при превращении водяного пара в жидкость, обеспечивает максимальную теплоту, которая может быть получена. Такую теплоту называют высшей теплотой сгорания (Higher calorific value, HCV) или высшей теплотворной способностью (HHV).

[0044] Если указанный процесс сохраняет воду, образующуюся в парообразном состоянии, то выделения скрытой теплоты не происходит. Такой параметр называют низшей теплотой сгорания (Lower calorific value, LCV) или низшей теплотворной способностью (Lower heating value, LHV). LHV представляет собой только теплоту сгорания и не включает теплоту, выделяющуюся при конденсации водяного пара, LHV является важнейшим измеряемым параметром для большинства систем сжигания топлива, преобразующих теплоту в мощность или энергию.

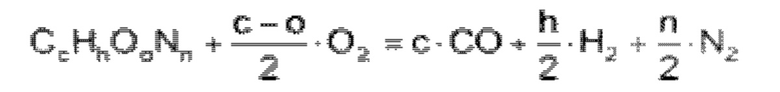

[0045] HHV и LHV применимы в случае полного сгорания топлива с образованием СО2 и Н2О. Теплота сгорания вещества в зоне горения доменной печи определяется высокой активностью углерода в коксе. Следовательно, полное окисление топлива до СО2 и H2O невозможно. Наиболее стабильным оксидом при таком условии является СО. Для такого условия подходящей является теплотворная способность для неполного сгорания HVIC.

Уравнение неполного сгорания топливного компонента, содержащего С, Н, О и N, в зоне горения, приведено ниже

где строчные буквы с, h, о и n обозначают относительное количество соответствующих элементов в формуле.

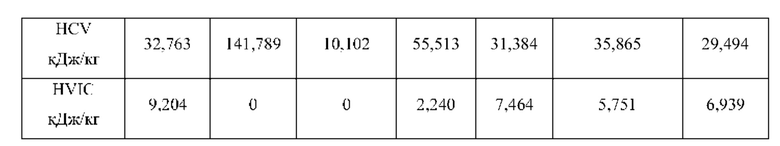

[0046] Было обнаружено, что гранулы согласно настоящему изобретению имеют более высокий коэффициент замены кокса, чем пластмасса (пластмассовые отходы). Важным фактором для этого является разница в теплотворной способности при неполном сгорании (heating value of incomplete combustion, HVIC), которая определяет температуру пламени. Еще одним фактором является состав восстанавливающего агента и, в частности, количество водорода и кислорода.

[0047] Теплота сгорания (LCV) гранул обычно составляет примерно от 22 до 28 ГДж/т, что ниже, чем в случае полностью пластмассового материала, который обычно имеет теплоту сгорания от 31 до 35 ГДж/т (в расчете на сухую массу).

[0048] Тем не менее, гранулы обычно имеют теплотворную способность при неполном сгорании более высокую, чем в случае полностью пластмассовых материалов.

[0049] Согласно предпочтительному варианту реализации авторы изобретения обнаружили, что в предложенном способе можно использовать гранулы, имеющие теплотворную способность при неполном сгорании (HVIC) в диапазоне от примерно 6 до примерно 7 МДж/кг. Полностью пластмассовый материал, как правило, имеет HVIC ниже примерно 6 МДж/кг.

[0050] Гранулы выдувают в зону горения доменной печи при адиабатической температуре пламени в диапазоне от примерно 1900°С до примерно 2500°С и объеме воздуха в диапазоне от 1280 до 2000 пм3/кг 1000.

[0051] Дополнительный аспект настоящего изобретения относится к способу, согласно которому содержание кислорода в гранулах составляет от 20 до 30% масс. относительно сухой массы гранул.

[0052] Еще один аспект настоящего изобретения касается способа, согласно которому содержание водорода в гранулах составляет от 6 до 8% масс. относительно сухой массы гранул.

[0053] Дополнительной задачей настоящего изобретения является обеспечение способа, в котором используют количество гранул, превышающее 10 кг гранул на тонну металла (передельного чугуна). Как правило, такое количество будет составлять от 10 до 250 кг гранул на тонну горячего металла. Предпочтительные количества составляют более 12 кг/т металла и еще более предпочтительно более 15 кг/т металла. Предпочтительно используют примерно от 20 до 250 кг гранул на тонну металла и еще более предпочтительно от 20 до 200 кг гранул на тонну металла. Согласно другому варианту реализации предпочтительный диапазон составляет от 25 до 250 кг гранул на тонну горячего металла.

[0054] Другим аспектом является способ, согласно которому гранулы содержат от 1 до 10% масс. влаги.

[0055] Некоторые элементы, которые могут поступать в доменную печь из разных источников, оказывают негативное влияние на работу доменной печи. Тяжелые металлы, такие как цинк, свинец, кадмий и ртуть, встречаются в различных исходных материалах в очень низких концентрациях по сравнению с основными элементами, такими как железо. Другой группой элементов, которые считаются критическими для работы печи, являются щелочные металлы калий и натрий. Указанные элементы также могут формировать в доменной печи внутренний цикл подобно цинку и свинцу. Такое обогащение щелочными элементами приводит к образованию отложения на стенке печи и разрушает огнеупорные материалы. Указанные отложения преимущественно образуются при взаимодействии с углеродом и цинком. Галогеновые элементы, такие как хлор и фтор, также представляют собой критические элементы. Большое загружаемое количество таких элементов приводит к коррозии в системе сухой и мокрой очистки таза и, кроме того, к выбросу хлора и фтора со сточными водами скруббера для очистки доменного газа.

[0056] Гранулированный материал согласно настоящему изобретению, в частности, гранулы, изготовленные из описанных материалов, подходит для применения в неизмельченной форме в качестве восстанавливающего агента и в качестве источника энергии в доменной печи.

ПРИМЕРЫ

[0057] Далее настоящее изобретение описано более подробно и конкретно со ссылкой на примеры, которые, однако, не предназначены для ограничения настоящего изобретения.

[0058] В таблице 1 приведены результаты химического анализа и теплотворные

способности LCV, HCV и HVIC чистого углерода, чистого водорода, чистого монооксида углерода и пылеугольного топлива для вдувания (угля PCI), пластмассовых отходов (WP) и гранул Subcoal® (SP). Указанные результаты показывают, что ранжирование топлив в зависимости от LCV и HCV не коррелирует с ранжированием топлив в зависимости от HVIC, и что SP имеет более высокую HVIC, чем полностью пластмассовые гранулы.

Таблица 1. Химический анализ и теплотворные способности LCV, HCV и HVIC видов топлива, таких как чистый углерод, чистый водород, чистый монооксид углерода, пылеугольное топливо для вдувания (уголь PCI), пластмассовые отходы (WP) и гранулы Subcoal (SP).

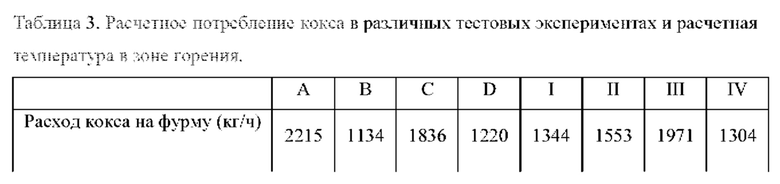

[0059] Для расчета теоретической температуры пламени и изменения удельного расхода кокса для различных тестовых случаев была создана модель массового и энергетического баланса.

[0060] На фиг. 1 показана уравновешенная зона трения согласно настоящему изобретению. В настоящем документе газообразными компонентами газа в зоне горения являлись СО, H2 и N2. Компонентами шлака в зоне горения являлись оксиды металлов (восстановление оксидов до металлов в балансе не учитывалось). Температура газа в зоне горения и шлака в зоне горения была одинакова и представляла собой теоретическую температуру пламени (см. описание ниже). Кроме того, температура горячего дутья составляла 1200°С, температура кокса составляла 1600°С, температура PCI составляла 70°С и температура пластмассы и SP составляла примерно 20°С.

[0061] Таблица 2 содержит параметры, которые варьировали при проведении испытаний, выполняемых в фурме доменной печи. Сравнительное испытание А использовали для оценки теоретической температуры пламени и расхода кокса в зоне горения в отсутствие каких-либо добавок в зоне горения. В сравнительном испытании В использовали порошкообразный уголь, что позволяло воспроизвести обработку в доменной печи обычным способом. Сравнительный эксперимент С воспроизводил примерно максимальное коли честно пластмассовых отходов, которое можно использовать без значительного уменьшения температуры пламени. Сравнительный эксперимент D воспроизводил обычный случай, при котором порошкообразный уголь объединяют с пластмассовыми гранулами для обеспечения уменьшения количества угля при одновременном сохранении подходящей температуры зоны горения. Эксперименты I-IV согласно настоящему изобретению представляли собой испытания работы доменной печи. В эксперименте I и II использовали, соответственно, 75%/25% и 50/50 смеси SP и PCI. В эксперименте III использовали суммарное введение 180 кг SP. Эксперимент IV представлял собой работу с применением PCI (140), пластмассовых отходов (20) и SP (7, 8).

[0062] В следующей таблице 3 приведен анализ эксперимента.

[0063] Изменение удельного расхода кокса в зоне горения по сравнению со сравнительным экспериментом А (без дополнительного восстанавливающего агента в зоне горения) показано в таблице 3. Применение порошкообразного угля позволяет уменьшить расход кокса почти на 50%. Максимальное количество пластмассовых отходов (120 кг/час) обеспечивает восстановление, но температура пламени близка к нижней границе 2100. Подходящий процесс молено провести в случае D, 140 кг/час PCI и 40 кг/час пластмассовых отходов. Пример I сопоставим главным образом с экспериментом D и показывает, что применение гранул согласно настоящему изобретению обеспечивает более высокую температуру в зоне горения, что представляет собой явное преимущество. Примеры II и III показывают, что стабильная обработка возможна даже при применении намного больших количеств SP. Пример IV показывает, что при применении более низких количеств и/или смесей с пластмассовыми отходами возможна бесперебойная работа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ДОМЕННОЙ ПЕЧИ | 2017 |

|

RU2706935C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1996 |

|

RU2096476C1 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2445346C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ХОДА ДОМЕННОЙ ПЛАВКИ | 1991 |

|

RU2017826C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ПОДВОДИМОГО ТЕПЛА, УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ПОДВОДИМОГО ТЕПЛА И СПОСОБ РАБОТЫ ДОМЕННОЙ ПЕЧИ | 2021 |

|

RU2825340C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДОМЕННОЙ ПЕЧИ И ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ДЛЯ ДОМЕННОЙ ПЕЧИ | 2020 |

|

RU2802303C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ ДЛЯ ПРОИЗВОДСТВА ЧУГУНА ИЛИ СТАЛИ | 2018 |

|

RU2770105C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 2001 |

|

RU2265644C2 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 2001 |

|

RU2207381C1 |

| СПОСОБ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО ЧУГУНА | 2001 |

|

RU2186855C1 |

Изобретение относится к способу производства передельного чугуна в доменной печи с использованием в качестве восстанавливающего агента и источника энергии гранул в неизмельченной форме в количестве более 10 кг/т железа, содержащих один или более термопластичных материалов в количестве более 40 мас.% в расчете на общую сухую массу гранул и один или более целлюлозных материалов в количестве более 20 мас.% в расчете на общую сухую массу гранул. Способ включает этапы загрузки доменной печи железной рудой и коксом, вдувания восстанавливающего агента в доменную печь на уровне одной или более фурм в зоне горения доменной печи, подачи горячего воздуха в зону горения доменной печи и получения передельного чугуна в лещади доменной печи. Изобретение позволяет использовать в качестве частичной замены кокса гранул, имеющих более низкую теплоту сгорания, чем полностью пластмассовые гранулы, из которых получают повышенное количество восстанавливающего газа. Гранулы имеют высокую прочность при раздавливании в холодном состоянии, что приводит к незначительному образованию мелких фракций на складе и хорошей устойчивости против распада во время транспортировки. Также обеспечивается возможность подачи гранул в доменную печь без их измельчения, в связи с чем отсутствует необходимость применения дополнительного устройства для пульверизации. 2 н. и 13 з.п. ф-лы, 1 ил., 3 табл.

1. Способ производства передельного чугуна в доменной печи, включающий этапы:

а) загрузки доменной печи железной рудой и коксом;

b) вдувания восстанавливающего агента в доменную печь на уровне одной или более фурм в зоне горения доменной печи;

c) подачи горячего воздуха в зону горения доменной печи,

причем доменную печь также загружают гранулами в неизмельченной форме в качестве восстанавливающего агента и источника энергии в количестве более 10 кг/т железа, при этом указанные гранулы содержат:

один термопластичный материал или более термопластичных материалов в количестве более 40 мас.% в расчете на общую сухую массу гранул; и

один целлюлозный материал или более целлюлозных материалов в количестве более 20 мас.% в расчете на общую сухую массу гранул;

d) и получения передельного чугуна в лещади доменной печи.

2. Способ по п. 1, согласно которому гранулы подают через верхнее загрузочное устройство доменной печи вместе с железной рудой и коксом в качестве частичной замены кокса.

3. Способ по п. 1 или 2, согласно которому указанный восстанавливающий агент на стадии (b) содержит указанные гранулы.

4. Способ по любому из пп. 1-3, согласно которому восстанавливающий агент имеет теплотворную способность при неполном сгорании (HVIC) в диапазоне от примерно 6 до примерно 7 МДж/кг.

5. Способ по любому из пп. 1-4, согласно которому содержание кислорода в гранулах составляет от 20 до 30 мас.% относительно сухой массы гранул.

6. Способ по любому из пп. 1-5, согласно которому содержание водорода в гранулах составляет от 7 до 8 мас.% относительно сухой массы гранул.

7. Способ по любому из пп. 1-6, согласно которому теплота сгорания (LCV) составляет от 22 до 28 ГДж/т.

8. Способ по любому из пп. 1-7, согласно которому используют количество гранул, составляющее более 12 кг/т металла, предпочтительно более 15 кг/т и более предпочтительно более 20 кг/т металла.

9. Способ по п. 8, согласно которому используют количество гранул, составляющее примерно от 50 до 200 кг гранул на тонну горячего металла.

10. Способ по любому из пп. 1-9, согласно которому гранулы содержат:

один термопластичный материал или более термопластичных материалов в количестве от 40 до 70 мас.% в расчете на общую сухую массу гранул; и

один целлюлозный материал или более целлюлозных материалов в количестве от 30 до 50 мас.%, предпочтительно от 30 до 45 мас.% в расчете на общую сухую массу гранул.

11. Способ по любому из пп. 1-10, согласно которому гранулы имеют диаметр от 6 до 20 мм и длину от 4 до 50 мм.

12. Способ по любому из пп. 1-11, согласно которому зону горения поддерживают при адиабатической температуре пламени в диапазоне от примерно 1900 °C до примерно 2500 °C и при объеме воздуха в диапазоне от 1280 до 2000 нм3/кг*1000.

13. Применение гранул, содержащих один термопластичный материал или более термопластичных материалов в количестве более 40 мас.% в расчете на общую сухую массу гранул и один целлюлозный материал или более целлюлозных материалов в количестве более 20 мас.% в расчете на общую сухую массу гранул, в качестве восстанавливающего агента в процессе производства стали в доменной печи, при этом указанные гранулы используют в неизмельченной форме.

14. Применение по п. 13, отличающееся тем, что указанные гранулы имеют характеристики по любому из пп. 4-11.

15. Применение по п. 13 или 14, отличающееся тем, что используют количество гранул, составляющее примерно от 25 до 250 кг гранул на тонну горячего металла.

| EP 1236790 A1, 04.09.2002 | |||

| WO 2015155193 A1, 15.10.2015 | |||

| JP 2009068088 A, 02.04.2009 | |||

| JP 2006233332 A, 07.09.2006 | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ЭТОЙ УСТАНОВКИ | 2007 |

|

RU2405044C1 |

| СПОСОБ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 2000 |

|

RU2157411C1 |

Авторы

Даты

2021-12-21—Публикация

2018-06-19—Подача