Изобретение относится к двигателю внутреннего сгорания, в частности, к приводному двигателю транспортного средства согласно родовому понятию п. 1 формулы изобретения, к способу работы двигателя внутреннего сгорания согласно родовому понятию п. 14 формулы изобретения, а также к транспортному средству с двигателем внутреннего сгорания по п. 15 формулы изобретения.

Общеизвестно, что в выступающем в качестве приводного двигателя транспортного средства двигателя внутреннего сгорания выступает устройство торможения двигателем, в частности, моторный тормоз с заслонкой в выпускном трубопроводе, в котором для замедления вращения вала двигателя и тем самым для замедления всего транспортного средства с помощью выделенного для выхлопного тракта дросселирующего элемента создается обратный подпор отработанного газа, проходящего через выхлопной тракт. При этом с целью регулирования эффекта торможения двигателем принято устанавливать на заданном расстоянии от дросселирующего элемента вверх по потоку отработанного газа датчик давления, измеряющий давление отработанного газа, соединенный по сигнальной линии с блоком управления сервоприводом, который позволяет регулировать положение и/или угол поворота дросселирующего элемента и тем самым степень дросселирования. При этом в зависимости от измеренного датчиком давления отработанного газа блок управления определяет оптимальное положение дросселирующего элемента и отправляет сервоприводу команду на изменение угла поворота или, соответственно, положения дросселирующего элемента в соответствии с этим оптимальным положением. Например, из ЕР 3034844 А1 известно устройство торможения двигателем для двигателя внутреннего сгорания в транспортных средствах, в котором двигатель внутреннего сгорания включает систему впуска, выхлопную систему, клапаны механизма газораспределения в двигателе, газотурбинный наддув, а также устройство торможения двигателем. Данное устройство торможения двигателем включает влияющий по меньшей мере на один выпускной клапан механизма газораспределения декомпрессионный тормоз, а также установленную в выхлопной системе тормозную заслонку, создающую обратный подпор отработанного газа. При этом, вверх по потоку отработанного газа относительно тормозной заслонки устанавливается датчик давления отработанного газа, соединенный по сигнальной линии с блоком управления двигателем внутреннего сгорания. Данный блок управления двигателем позволяет изменять положение тормозной заслонки или, соответственно, управлять исполнительным механизмом, изменяющим положение тормозной заслонки.

Однако проблемой является ошибочный или не соответствующий фактическому давлению отработанного газа измерительный сигнал датчика давления. В этом случае может произойти случайное или, соответственно, неверное изменение положения дросселирующего элемента, что может привести, например, к нежелательным ускорениям двигателя внутреннего сгорания и тем самым транспортного средства, использующего в качестве приводного двигателя двигатель внутреннего сгорания.

Задачей данного изобретения является создание двигателя внутреннего сгорания, в частности, приводного двигателя транспортного средства, а также способа работы двигателя внутреннего сгорания, в которых торможение двигателем будет отличаться повышенной надежностью.

Эта задача решается за счет признаков из независимых пунктов формулы изобретения. Предпочтительные дополнительные варианты осуществления изобретения раскрываются в зависимых пунктах формулы изобретения.

По п. 1 формулы изобретения предлагается двигатель внутреннего сгорания, в частности, приводной двигатель транспортного средства с устройством торможения двигателем, причем устройство торможения двигателем включает выделенный для выхлопного тракта дросселирующий элемент, в частности, дроссельную заслонку для создания обратного подпора отработанного газа, выделяемого камерой сгорания, и измерительным устройством, которое позволяет измерять давление отработанного газа на участке замера в выхлопном тракте вверх по потоку относительно дросселирующего элемента по ходу движения потока отработанного газа. Изобретение предусматривает по меньшей мере одно дополнительное измерительное устройство, также позволяющее измерять, в частности, для реализации резервной системы измерения давления отработанного газа, давление отработанного газа на участке замера. Кроме того, существует возможность передачи подаваемых измерительными устройствами измерительных сигналов в блок управления, в частности, в блок управления дросселирующим элементом. Таким образом, управление эффектом торможения двигателем осуществляется с необходимой повышенной надежностью, так как при этом измерение давления отработанного газа производится группой устройств на участке замера, а регистрируемые измерительные сигналы затем передаются в блок управления. Блок управления может сопоставлять переданные измерительные сигналы и, таким образом, выполнять проверку на достоверность. На случай, когда при слишком большом различии измерительных сигналов блок управления регистрирует неверное значение давления, блок управления может переводить дросселирующий элемент, например, в исходное положение, в котором дросселирующий элемент вообще не создает подпора или, соответственно, создает небольшой подпор. Тем самым за счет наличия группы измерительных устройств простым и эффективным способом реализуется резервная система измерения давления отработанного газа.

В одном из предпочтительных вариантов осуществления двигателя внутреннего сгорания на участке замера в выпускном трубопроводе выхлопного тракта ответвляется соединительный трубопровод, который соединяет, сообщая давление, внутреннюю поверхность выпускного трубопровода с напорной камерой системы измерения давления, включающей измерительные устройства, в частности, так, что в напорной камере действует, в основном, только гидростатическое давление отработанного газа или, соответственно, давление подпора отработанного газа. Таким образом, существует возможность простого и эффективного измерения текущего давления отработанного газа на участке замера в выхлопном тракте с помощью группы измерительных устройств. В одном из предпочтительных конкретных способов осуществления соединительная линия отходит от выпускного трубопровода, в основном, под прямым углом. Предпочтительно, чтобы соединительная линия дополнительно включала поворот потока на 90° для реализации простой и эффективной конструкции. Для создания особенно простой конструкции соединительная линия выполняется из, в основном, L-образного отрезка трубы. В качестве альтернативы соединительная линия также может быть выполнена из термостойкого шланга.

В одном из предпочтительных конкретных вариантов осуществления система измерения давления, включающий измерительные устройства, содержит по меньшей мере один деформирующийся элемент, в частности, мембранный элемент и/или датчик давления, который ограничивает напорную камеру системы измерения давления наружу и/или формирует ее и деформируется в зависимости от давления, причем каждое измерительное устройство содержит электрическую измерительную схему, нанесенную на деформирующийся элемент. Это позволяет просто и эффективно осуществлять резервное измерение давления отработанного газа. При этом деформирующийся элемент или по меньшей мере деформируемая область деформирующегося элемента может быть изготовлена, например, из керамического материала.

Соответствующая электрическая измерительная схема может быть выполнена, например, в виде электрической реостатной схемы. Таким образом может быть реализован пьезорезистивный принцип измерения давления, в котором при деформации деформирующегося элемента происходит измеряемое изменение электрического сопротивления. В качестве альтернативы соответствующая электрическая измерительная схема может быть также выполнена в виде электрической емкостной схемы. В этом случае при деформации деформирующегося элемента происходит измеряемое изменение электрической емкости схемы.

В одном из предпочтительных конкретных вариантов осуществления изобретения система измерения давления представляет собой единственный деформирующийся элемент, причем на один участок деформирующегося элемента нанесена электрическая измерительная схема первого измерительного устройства и причем на другой участок деформирующегося элемента нанесена электрическая измерительная схема второго измерительного устройства. Это позволяет выполнить систему измерения давления компактной.

В качестве альтернативы система измерения давления также может включать группу, в частности, два деформирующихся элемента, причем на первый деформирующийся элемент нанесена электрическая измерительная схема первого измерительного устройства и причем на второй деформирующийся элемент нанесена электрическая измерительная схема второго измерительного устройства. Это позволяет реализовать упрощенную конструкцию системы измерения давления.

В другом предпочтительном конкретном варианте осуществления изобретения для каждой измерительной схемы выделена одна регистрирующая схема, которая позволяет регистрировать измерительный сигнал, соответствующий текущему давлению отработанного газа в напорной камере. Таким образом также возможна реализация простой конструкции системы измерения давления. При этом предпочтительно предусмотреть, чтобы соответствующая регистрирующая схема была выполнена в виде интегральной полупроводниковой схемы (ASIC) для простоты и эффективности исполнения регистрирующей схемы.

В качестве альтернативы для группы измерительных схем также может быть выделена единственная регистрирующая схема, которая позволяет регистрировать измерительные сигналы, соответствующие текущему давлению отработанного газа в напорной камере. Благодаря этому возможна реализация компактной конструкции системы измерения давления. При этом предпочтительно предусмотреть, чтобы данная регистрирующая схема также была выполнена в виде интегральной полупроводниковой схемы (ASIC). Кроме того, предпочтительно, чтобы система измерения давления содержала преобразователь сигналов, в частности, микроконтроллер, позволяющий приводить получаемые от по меньшей мере одной регистрирующей схемы измерительные сигналы к заданному стандарту сигнала. С помощью такого преобразователя сигналов измерительные сигналы могут быть преобразованы, например, в стандарт сигналов бортовой сети транспортного средства. Затем преобразованный измерительный сигнал может быть просто и эффективно передан в блок управления и там подвергнут анализу. При этом предпочтительно предусмотреть, чтобы преобразованные измерительные сигналы включали зависимую от давления обратную характеристику сигнала для упрощения или, соответственно, улучшения проверки измерительных сигналов блоком управления на достоверность. Например, в качестве преобразованного измерительного сигнала в зависимости от давления может подаваться сигнал от 0 до 5 Вольт. Кроме того, предпочтительно, чтобы система измерения давления содержала по меньшей мере один расположенный на заданном расстоянии от измерительной схемы датчик температуры для измерения и/или оценки температуры измерительной схемы. Такой датчик температуры позволит эффективно компенсировать зависящую от температуры точность измерения измерительной схемы. При этом предпочтительно предусмотреть, чтобы датчик температуры был соединен по сигнальной линии с по меньшей мере одной регистрирующей схемой.

В одном из предпочтительных конкретных вариантов осуществления изобретения система измерения давления с измерительными устройствами содержит корпус, в котором располагаются измерительные устройства. Это позволяет просто и эффективно защищать измерительные устройства от воздействия внешних факторов. При этом предпочтительно предусмотреть, чтобы в корпусе также были расположены по меньшей мере датчик температуры и/или преобразователь сигналов и/или по меньшей мере одна регистрирующая схема.

Для реализации компактной конструкции в корпусе может также располагаться сервопривод для изменения положения дросселирующего элемента.

Кроме того, предпочтительно, чтобы корпус вместе с расположенными в нем компонентами представлял собой один конструктивный элемент, который можно закрепить на двигателе внутреннего сгорания, в частности, на выпускном трубопроводе и/или на корпусе исполнительного элемента или, соответственно, сервопривода двигателя внутреннего сгорания. Таким образом, система измерения давления может быть просто и эффективно установлена на двигатель внутреннего сгорания. При этом данный конструктивный элемент может представлять собой автономный датчик или интегрированный сенсорный блок для установки в дополнительный корпус или на него, например, корпус исполнительного элемента. Предпочтительно предусмотреть, чтобы корпус содержал приспособление для крепления на выпускном трубопроводе. При этом приспособление для крепления может быть выполнено, например, в виде группы выступающих накладок со сквозными отверстиями. При креплении корпуса на выполненном в виде отливки выпускном трубопроводе предпочтительно, чтобы выпускной трубопровод имел опорную поверхность с возможностью установки на нее корпуса путем соединения контактных плоскостей.

Предпочтительно, чтобы корпус содержал по меньшей мере один соединительный элемент, образующий аналоговый или цифровой интерфейс, для соединения по сигнальной линии системы измерения давления с блоком управления и/или для соединения системы измерения давления с источником электропитания. Таким образом, это позволяет реализовать простое и эффективное соединение системы измерения давления с блоком управления или, соответственно, с источником электропитания. Предпочтительно, чтобы аналоговый интерфейс содержал соединения для питания (U+), массы (Gnd), сигнала давления 1 (p1) и сигнала давления 2 (р2). Цифровой интерфейс может иметь вид, например, шин передачи данных CAN, LIN или SENT. Для решения уже упоминавшейся задачи дополнительно заявляется способ работы двигателя внутреннего сгорания, в частности, выполняющего роль приводного двигателя транспортного средства, причем двигатель внутреннего сгорания включает устройство торможения двигателем, содержащее выделенный для выхлопного тракта дросселирующий элемент, в частности, дроссельную заслонку для создания обратного подпора отработанного газа, выделяемого камерой сгорания топлива в двигателе внутреннего сгорания, причем двигатель внутреннего сгорания включает измерительное устройство, которое позволяет измерять давление отработанного газа на участке замера в выхлопном тракте вверх по потоку относительно дросселирующего элемента по потоку отработанного газа. Изобретение предусматривает по меньшей мере одно дополнительное измерительное устройство, также позволяющее измерять, в частности, для реализации резервной системы измерения давления отработанного газа, давление отработанного газа на участке замера. После этого полученные измерительными устройствами измерительные сигналы передаются в блок управления, в частности, в блок управления дросселирующим элементом.

Кроме того, заявка подается также в отношении транспортного средства, в частности, транспортного средства хозяйственного назначения, оборудованного двигателем внутреннего сгорания согласно изобретению.

Преимущества, получаемые при использовании способа согласно изобретению и транспортного средства согласно изобретению, идентичны уже описанным преимуществам двигателя внутреннего сгорания согласно изобретению, и не будут описываться повторно.

Изобретение и его предпочтительные и/или дополнительные варианты осуществления, а также его преимущества более подробно поясняются далее со ссылкой на чертежи только в качестве примера.

На них показаны:

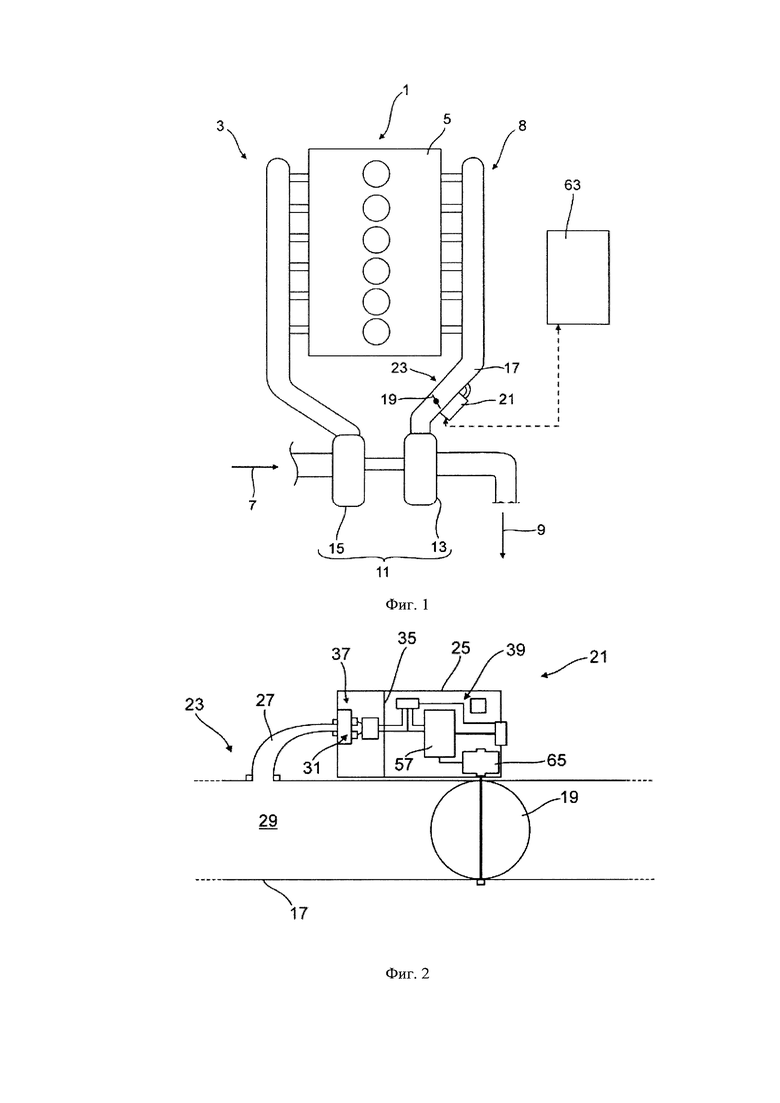

Фиг. 1 Схематическое изображение двигателя внутреннего сгорания согласно изобретению;

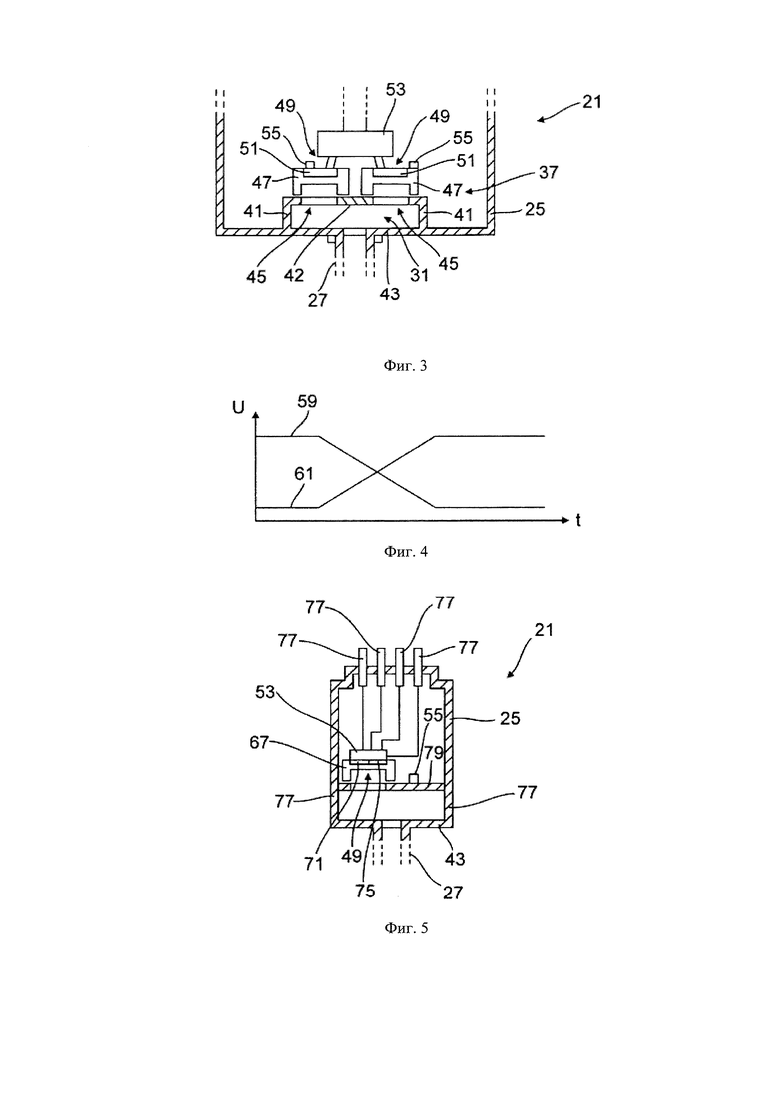

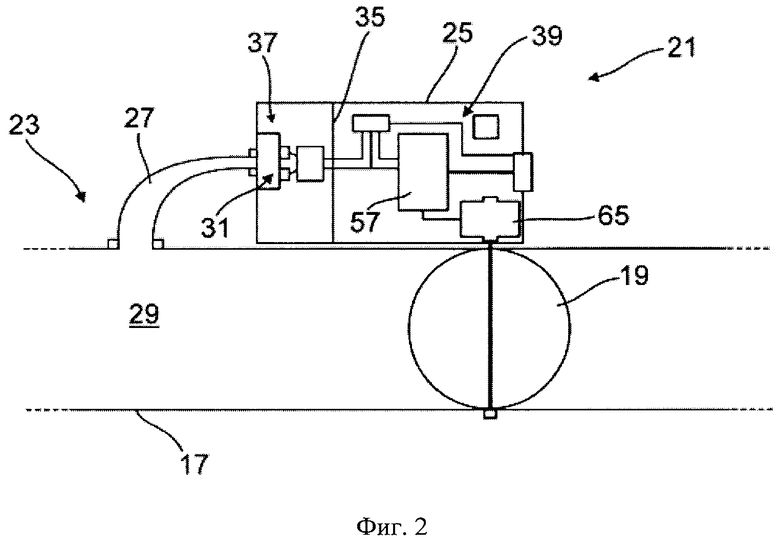

Фиг. 2 Схематическое изображение, подробно поясняющее конструкцию системы измерения давления в двигателе внутреннего сгорания;

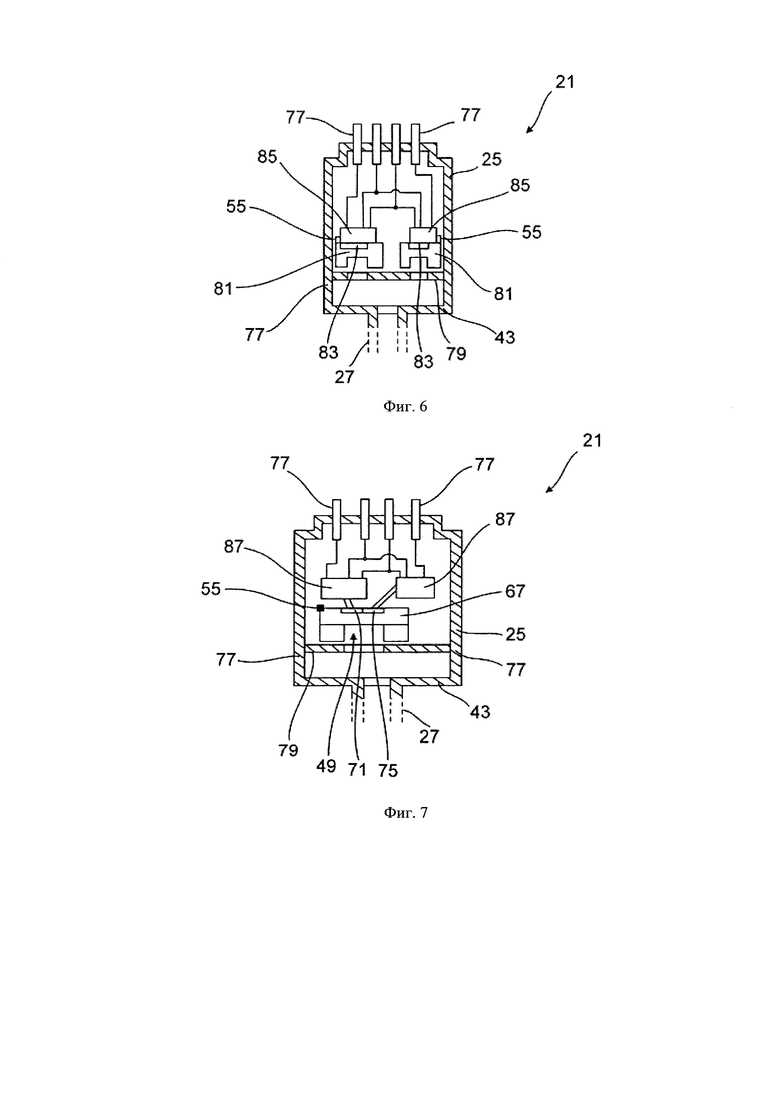

Фиг. 3 Схематическое изображение сечения части системы измерения давления;

Фиг. 4 Диаграмма, подробно поясняющая принцип функционирования системы измерения давления;

Фиг. 5 Схематическое изображение сечения второго варианта осуществления системы измерения давления;

Фиг. 6 Изображение по фиг. 5 третьего варианта осуществления системы измерения давления; и

Фиг. 7 Изображение по фиг. 5 четвертого варианта осуществления системы измерения давления.

На фиг. 1 схематически изображена часть двигателя 1 внутреннего сгорания согласно изобретению, который может иметь вид, например, шестицилиндрового дизельного двигателя. Двигатель 1 внутреннего сгорания включает частично изображенный впускной тракт 3, через который в камеру 5 сгорания топлива в двигателе 1 внутреннего сгорания может подаваться воздух 7 для горения. Кроме того, двигатель 1 внутреннего сгорания включает также частично изображенный выхлопной тракт 8, через который из камеры 5 сгорания топлива в атмосферу отводится выделяемый им отработанный газ 9. Далее двигатель 1 внутреннего сгорания включает, например, газотурбинный наддув 11 с турбиной 13 и воздушным компрессором 15.

По фиг. 1 двигатель 1 внутреннего сгорания дополнительно включает расположенный в выпускном трубопроводе 17 выпускного тракта 8 дросселирующий элемент 19, в данном случае в качестве примера имеющий вид дроссельной заслонки, которая позволяет создавать подпор выделяемого камерой 5 сгорания топлива отработанного газа 9. Эта дроссельная заслонка 19 является составной частью устройства торможения двигателем двигателя 1 внутреннего сгорания, с помощью которого можно выполнять торможение используемым в качестве приводного двигателя транспортного средства двигателем 1 внутреннего сгорания. При этом дроссельная заслонка 19 расположена вверх по потоку отработанного газа относительно турбины 13 в выпускном трубопроводе 17 или, соответственно, на нем.

Кроме того, на фиг. 1 также показана система 21 измерения давления двигателя 1 внутреннего сгорания, позволяющий измерять давление отработанного газа на участке 23 замера в выхлопном тракте 8 вверх по потоку отработанного газа относительно дроссельной заслонки 19 в области размещения дроссельной заслонки 19. Конструкция системы 21 измерения давления далее подробно описывается на примере фиг. 2: Как следует из фиг. 2, система 21 измерения давления содержит изображенный в качестве примера блочный или, соответственно, коробчатый корпус 25, в котором расположена группа компонентов системы 21 измерения давления. Этот корпус 25 может быть изготовлен, например, из стали. Кроме того, система 21 измерения давления содержит соединительную линию 27, соединяющую выпускной трубопровод 17 с корпусом 25 системы 21 измерения давления. Соединительная линия 27 ответвляется на участке 23 замера от выпускного трубопровода 17 выхлопного тракта 8 и, как изображено в качестве примера, продолжается от выпускного трубопровода 17 под прямым углом. Кроме того, соединительная линия 27, как показано в качестве примера, выполнена в виде L-образного отрезка трубы, который продолжается от выпускного трубопровода 17, сужаясь к корпусу 25. При этом концевые области L-образного отрезка 27 трубы соединены с помощью сварного соединения с выпускным трубопроводом или, соответственно, с выхлопной трубой 17 и корпусом 25. В качестве альтернативы отрезок 27 трубы может также ввинчиваться в выхлопную трубу 17 или в корпус 25 или соединяться с выхлопной трубой 17 и/или корпусом 25 с помощью хомута или накидной гайки.

Соединительная линия 27 соединяет внутреннюю поверхность 29 выпускного трубопровода 17, сообщая давление, с напорной камерой 31 корпуса 25 так, что в напорной камере действует, в основном, только гидростатическое давление отработанного газа. Корпус 25 с размещенными в нем компонентами образует показанный в качестве примера конструктивный элемент 33, выполненный с возможностью крепления на выпускном трубопроводе 17. Для этого корпус 25 содержит не изображенное на чертежах приспособление для крепления, позволяющее соединять корпус 25 с выпускным трубопроводом 17. В качестве альтернативы также представляется возможным создание из корпуса 25 с размещенными в нем компонентами заодно с соединительной линией 27 одного конструктивного элемента.

Согласно фиг. 2 корпус 25 в данном примере содержит разделительную перегородку 35, отделяющую область 37 для измерения в корпусе 25 от области 39 для обработки сигнала в корпусе 25. Как четко видно на фиг. 3, область 37 для измерения отделена от напорной камеры 31 корпуса 25 дополнительными разделительными перегородками 41, 42. При этом разделительные перегородки 41 выступают из наружной стенки 43 корпуса 25 вовнутрь и соединены разделительной перегородкой 42, продолжающейся параллельно наружной стенке 43. Разделительные перегородки 41, 42 вместе с наружной стенкой 43 в данном случае образуют напорную камеру 31, которая, как пример, имеет прямоугольное сечение.

Как показано на фиг. 3, разделительная перегородка 42 корпуса 25 содержит две сквозные прорези 45. Каждая из этих прорезей 45 выделена для одного деформирующегося элемента или, соответственно, датчика 47 давления, герметично соединенного с разделительной перегородкой 42 так, что деформирующиеся элементы 47 также образуют или, соответственно, ограничивают напорную камеру 31. Каждый из этих деформирующихся элементов 47 в данном случае образует измерительное устройство, измеряющее давление отработанного газа на участке 23 замера в выпускном трубопроводе 17. Таким образом реализовано резервное измерение давления отработанного газа. При этом деформирующиеся элементы 47 могут быть герметично закреплены на разделительной перегородке 42 с помощью клеевых составов.

Каждый деформирующийся элемент 47, как показано в качестве примера, содержит тонкостенную деформируемую область 49, изменяющую свою форму в зависимости от давления отработанного газа в напорной камере с целью измерения давления отработанного газа. На деформируемую область 49 соответствующего деформирующегося элемента 47 нанесена электрическая измерительная схема 51. Эта электрическая измерительная схема, как показано в качестве примера, представляет собой электрическую реостатную схему, электрическое сопротивление которой изменяется в зависимости от деформации деформируемой области 49.

Группа электрических измерительных схем 51 в данном случае соединена с единственной регистрирующей схемой 53, которая определяет измерительные сигналы, соответствующие текущему давлению отработанного газа в напорной камере 31, в зависимости от текущего электрического сопротивления соответствующей реостатной схемы 51. В этом примере данная регистрирующая схема 53 представляет собой интегральную полупроводниковую схему (ASIC). Кроме того, для каждого деформирующегося элемента 47 выделен один датчик 55 температуры, измеряющий или, соответственно, оценивающий температуру соответствующей электрической измерительной схемы 51. Эти датчики 55 температуры также по сигнальной линии соединены с регистрирующей схемой 53.

Как дополнительно следует из фиг. 2, деформирующиеся элементы 47 и регистрирующая схема 53 находятся в области 37 для измерения в корпусе 25. В области 39 для обработки сигналов в корпусе 25 находится преобразователь 57 сигналов, соединенный по сигнальной линии с регистрирующей схемой 53, с помощью которого происходит преобразование получаемых от регистрирующей схемы 53 измерительных сигналов в заданный стандарт сигналов. Этим преобразователем 57 сигналов может быть, например, микроконтроллер. В данном случае, например, измерительные сигналы преобразуются так, что после преобразования они включают зависимую от давления обратную характеристику. Пример таких характеристик сигналов представлен на фиг. 4. При этом преобразованный измерительный сигнал сформирован электрическим потенциальным сигналом U. При этом кривая 59 передает изменение первого преобразованного измерительного сигнала в зависимости от времени. Кривая 61 передает изменение второго преобразованного измерительного сигнала в зависимости от времени. Согласно фиг. 2 преобразователь 57 сигналов дополнительно соединен по сигнальной линии с интерфейсом CAN в корпусе 25, через который преобразователь 57 сигналов связан по сигнальной линии с блоком 63 управления (фиг. 1) двигателем 1 внутреннего сгорания. Блок 63 управления позволяет анализировать полученные с помощью измерительного устройства измерительные сигналы и определять команды управления сервоприводом 65 для изменения положения дроссельной заслонки 19. Эти команды управления передаются микроконтроллеру 57. После этого микроконтроллер 57 соответствующим образом приводит в действие сервопривод 65. Согласно фиг. 2 сервопривод 65 также размещен в корпусе 25 системы 21 измерения давления. На фиг. 5 приводится схематическое изображение второго варианта осуществления системы 21 измерения давления. По сравнению с показанным на фиг. 2 первым вариантом осуществления в указанном варианте предусмотрен только один деформирующийся элемент 67, образующий или, соответственно, ограничивающий напорную камеру 31. При этом на первый участок деформируемой области 49 деформирующегося элемента 67 нанесена первая электрическая измерительная схема 71, в то время как на втором участке деформирующегося элемента 67 нанесена вторая измерительная схема 75. Каждая из этих измерительных схем 71, 75 образует измерительное устройство для измерения давления отработанного газа. Эти измерительные схемы 71, 75, в свою очередь, соединены по сигнальной линии с регистрирующей схемой 53. В остальном в корпусе 25 нет других компонентов.

Кроме того, регистрирующая схема 53 в данном случае соединена непосредственно или, соответственно, напрямую с группой соединительных элементов 77 корпуса 25, образующей аналоговые интерфейсы. При этом один из соединительных элементов 77 образует разъем для электропитания, другой соединительный элемент образует разъем для подключения массы или, соответственно, заземления, два других соединительных элемента образуют выход для аналоговых измерительных сигналов. Кроме того, напорная камера 31 ограничена наружными стенками 43, 77 и внутренней разделительной перегородкой 79 корпуса 25. При этом деформирующийся элемент 67 закреплен на внутренней разделительной перегородке 79.

На фиг. 6 приводится схематическое изображение третьего варианта осуществления системы 21 измерения давления. По сравнению с показанным на фиг. 5 вторым вариантом осуществления в указанном варианте предусмотрены два деформирующихся элемента 81, каждый из которых содержит электрическую измерительную схему 83. Кроме того, для каждой измерительной схемы 83 выделена одна регистрирующая схема 85. На фиг. 7 приводится схематическое изображение четвертого варианта осуществления системы 21 измерения давления. По сравнению с показанным на фиг. 5 вторым вариантом осуществления в указанном варианте для каждой измерительной схемы 71, 75 выделена одна регистрирующая схема 87.

Список номеров позиций

1 Двигатель внутреннего сгорания

3 Впускной тракт

5 Камера сгорания

7 Воздух для горения

8 Выхлопной тракт

9 Отработанный газ

11 Газотурбинный наддув

13 Турбина

15 Воздушный компрессор

17 Выпускной трубопровод

19 Дроссельная заслонка

21 Система измерения давления

23 Участок замера

25 Корпус

27 Соединительная линия

29 Внутренняя поверхность

31 Напорная камера

33 Конструктивный элемент

35 Разделительная перегородка

37 Область измерения

39 Область обработки сигналов

41 Разделительная перегородка

42 Разделительная перегородка

43 Наружная стенка корпуса

45 Прорезь

47 Деформирующийся элемент

49 Деформируемая область

51 Электрическая измерительная схема

53 Регистрирующая схема

55 Датчик температуры

57 Преобразователь сигналов

59 Кривая

61 Кривая

63 Блок управления

65 Сервопривод

67 Деформирующийся элемент

71 Первая измерительная схема

75 Вторая измерительная схема

77 Наружная стенка

79 Внутренняя разделительная перегородка

81 Деформирующийся элемент

83 Измерительная схема

85 Регистрирующая схема

87 Регистрирующая схема.

Изобретение относится к двигателю внутреннего сгорания, в частности к приводному двигателю транспортного средства, снабженного устройством (19, 65) торможения двигателем. Техническим результатом является предотвращение нежелательных ускорений двигателя внутреннего сгорания, снабженного устройством торможения двигателем. Результат достигается тем, что устройство торможения двигателем включает выделенный для выхлопного тракта дросселирующий элемент (19), в частности дроссельную заслонку для создания обратного подпора отработанного газа, выделяемого камерой сгорания, и измерительное устройство, которое измеряет давление отработанного газа на участке (23) замера в выхлопном тракте вверх по потоку относительно дросселирующего элемента (19) по потоку отработанного газа. Изобретение предусматривает наличие по меньшей мере одного дополнительного измерительного устройства, которое измеряет, в частности, для реализации резервной системы измерения давления отработанного газа давление отработанного газа на участке (23) замера и передает подаваемые измерительными устройствами измерительные сигналы в блок управления, в частности в блок управления дроссельной заслонкой (19). 3 н. и 12 з.п. ф-лы, 7 ил.

1. Двигатель внутреннего сгорания, в частности приводной двигатель транспортного средства с устройством (19, 63, 65) торможения двигателем, причем устройство торможения двигателем содержит выделенный для выхлопного тракта (8) дросселирующий элемент (19), в частности дроссельную заслонку, для создания обратного подпора отработанного газа (9), выделяемого камерой (5) сгорания, и измерительное устройство (51; 71; 83), выполненное с возможностью измерения давления отработанного газа на участке (23) замера в выхлопном тракте (8) вверх по потоку относительно дросселирующего элемента (19) по потоку отработанного газа, отличающийся тем, что он содержит по меньшей мере одно дополнительное измерительное устройство (51; 75; 83), в частности, для реализации резервной системы измерения давления отработанного газа, выполненное с возможностью измерения давления отработанного газа на участке (23) замера и передачи подаваемых измерительными устройствами (51; 71, 75; 83) измерительных сигналов в блок (63) управления, в частности в блок управления дросселирующим элементом (19).

2. Двигатель внутреннего сгорания по п. 1, отличающийся тем, что на участке (23) замера в выпускном трубопроводе (17) выхлопного тракта (8) ответвляется соединительный трубопровод (27), который соединяет, сообщая давление, внутреннюю поверхность (29) выпускного трубопровода (17) с напорной камерой (31) системы (21) измерения давления, содержащей измерительные устройства (51; 71, 75; 83), в частности, так, что в напорной камере (31) действует, в основном, только гидростатическое давление отработанного газа.

3. Двигатель внутреннего сгорания по п. 1 или 2, отличающийся тем, что система (21) измерения давления, содержащая измерительные устройства (51; 71, 75; 83), снабжена по меньшей мере одним деформирующимся элементом (47, 67, 81), в частности мембранным элементом и/или датчиком давления, который ограничивает напорную камеру (31) системы (21) измерения давления наружу и/или формирует ее и деформируется в зависимости от давления, причем каждое измерительное устройство содержит электрическую измерительную схему (51; 71, 75; 83), нанесенную на деформирующийся элемент (47; 67; 81).

4. Двигатель внутреннего сгорания по п. 3, отличающийся тем, что соответствующая электрическая измерительная схема (51; 71, 75; 83) сформирована электрической реостатной схемой или электрической емкостной схемой.

5. Двигатель внутреннего сгорания по п. 3 или 4, отличающийся тем, что система (21) измерения давления содержит единственный деформирующийся элемент (67), причем на один участок деформирующегося элемента (67) нанесена электрическая измерительная схема (71) первого измерительного устройства, а на другой участок деформирующегося элемента (67) нанесена электрическая измерительная схема (75) второго измерительного устройства.

6. Двигатель внутреннего сгорания по п. 3 или 4, отличающийся тем, что система (21) измерения давления содержит группу деформирующихся элементов (67; 81), причем на первый деформирующийся элемент (67; 81) нанесена электрическая измерительная схема (51; 83) первого измерительного устройства, а на второй деформирующийся элемент (67; 81) нанесена электрическая измерительная схема (51; 83) второго измерительного устройства.

7. Двигатель внутреннего сгорания по любому из пп. 3-6, отличающийся тем, что каждая измерительная схема (71, 75; 83) соотнесена с регистрирующей схемой (85; 87), получающей измерительный сигнал, представляющий собой текущее давление отработанного газа в напорной камере (31), причем предпочтительно, чтобы соответствующая регистрирующая схема (85; 87) сформирована интегральной полупроводниковой схемой (ASIC).

8. Двигатель внутреннего сгорания по любому из пп. 3-6, отличающийся тем, что с группой измерительных схем (51, 71; 75) соотнесена единственная регистрирующая схема (53), получающая измерительные сигналы, представляющие собой текущее давление отработанного газа в напорной камере (31), причем предпочтительно, чтобы регистрирующая схема (53) сформирована интегральной полупроводниковой схемой (ASIC).

9. Двигатель внутреннего сгорания по п. 8, отличающийся тем, что система (21) измерения давления содержит преобразователь (57) сигналов, в частности микроконтроллер, приводящий полученные от по меньшей мере одной регистрирующей схемы (53; 85; 87) измерительные сигналы к заданному стандарту сигнала и/или преобразующий их в такой стандарт, причем предпочтительно, чтобы преобразованные измерительные сигналы содержали зависимую от давления обратную характеристику сигнала.

10. Двигатель внутреннего сгорания по любому из пп. 3-9, отличающийся тем, что система (21) измерения давления содержит по меньшей мере один расположенный на заданном расстоянии от измерительной схемы (51; 71, 75; 83) датчик (55) температуры для измерения и/или оценки температуры измерительной схемы (51; 71, 75; 83), причем предпочтительно, датчик (55) температуры соединен с возможностью передачи сигналов с по меньшей мере одной регистрирующей схемой (53; 85; 87).

11. Двигатель внутреннего сгорания по любому из предшествующих пунктов, отличающийся тем, что система (21) измерения давления, содержащая измерительные устройства (51; 71, 75; 83), имеет корпус (25), в котором расположены измерительные устройства (51; 71, 75; 83), причем предпочтительно в указанном корпусе (25) расположен по меньшей мере датчик (55) температуры, и/или преобразователь (57) сигналов, и/или по меньшей мере регистрирующая схема (53; 85; 87).

12. Двигатель внутреннего сгорания по п. 11, отличающийся тем, что в корпусе (25) расположен сервопривод (65) для управления положением дросселирующего элемента (19).

13. Двигатель внутреннего сгорания по п. 11 или 12, отличающийся тем, что корпус (25) с расположенными в нем компонентами представляет собой единую конструкцию, выполненную с возможностью фиксации на двигателе (1) внутреннего сгорания, в частности на выпускном трубопроводе (17) и/или корпусе исполнительного элемента двигателя (1) внутреннего сгорания, причем предпочтительно корпус (25) содержит приспособление для крепления, соединяющее корпус (25) с двигателем внутреннего сгорания.

14. Способ работы двигателя внутреннего сгорания, в частности приводного двигателя транспортного средства и/или двигателя внутреннего сгорания по любому из предшествующих пунктов, причем двигатель внутреннего сгорания включает устройство (19, 63, 65) торможения двигателем, содержащее выделенный для выхлопного тракта (8) дросселирующий элемент (19), в частности дроссельную заслонку, для создания обратного подпора отработанного газа (9), выделяемого камерой (5) сгорания топлива, измерительное устройство (51; 71; 83), которое измеряет давление отработанного газа на участке (23) замера в выхлопном тракте (8) вверх по потоку относительно дросселирующего элемента (19) по потоку отработанного газа, отличающийся тем, что он содержит по меньшей мере одно дополнительное измерительное устройство (51; 75; 83), в частности, для реализации резервной системы измерения давления отработанного газа, которое измеряет давление отработанного газа на участке (23) замера и передает подаваемые измерительными устройствами (51; 71, 75; 83) измерительные сигналы в блок (63) управления, в частности в блок управления дросселирующим элементом (19).

15. Транспортное средство, в частности транспортное средство хозяйственного назначения, с двигателем внутреннего сгорания по любому из пп. 1-13.

| EP 3034844 A1, 2016.06.22 | |||

| Регулятор давления | 2016 |

|

RU2647814C1 |

| US 9644545 B2, 2017.05.09 | |||

| DE 102013020448 A1, 2015.06.11 | |||

| US 5613479 A, 1997.03.25 | |||

| СПОСОБ ТОРМОЖЕНИЯ ДВИГАТЕЛЕМ | 2011 |

|

RU2472022C1 |

| JP 3468989 B2, 2003.11.25 | |||

| DE 19540060 A1, 1997.04.30 | |||

| US 4138849 A, 1979.02.13 | |||

| US 8042528 B2, 2011.10.25 | |||

| US 4526004 A, 1985.07.02. | |||

Авторы

Даты

2021-12-23—Публикация

2018-07-11—Подача