Изобретение в первую очередь относится к области роторов с реактивным приводом на основе преобразования химической энергии топлива в кинетическую энергию вращения ротора и, в частности, к способам работы роторов с реактивным приводом от пульсирующего детонационного двигателя или двигателей, расположенных на концах системы ротора.

УРОВЕНЬ ТЕХНИКИ

Способы реактивного привода ротора разрабатываются с начала 20 века. Основным применением данных способов является использование роторов в качестве несущих винтов летательных аппаратов. В основном это были аппараты, летающие по вертолетной схеме. При этом источник реактивной тяги помещается на конец ротора и за счет создаваемой им реактивной тяги вращал ротор. Такая схема дает много преимуществ перед схемой вращения ротора, прикрепленного к вращающемуся валу. Для вращения вала используется двигатель внутреннего сгорания (ДВС) и трансмиссия. При этом возникает реактивный момент, который вращает летательный аппарат в обратную по направлению вращения ротора сторону. Это момент нужно компенсировать, что делается различными способами, в частности хвостовым винтом, что еще более усложняет трансмиссию. Вес ДВС и трансмиссии составляет более 100 кг и зависит от размера винта и веса летательного аппарата.

Австрийский инженер Ludwig Wittgenstein предложил способ, при котором газ и воздух подаются по лопасти ротора в камеру сгорания на ее конце, смешиваются там и за счет центробежных сил нагреваются до такой степени, что воспламеняются. Однако, на практике такой способ реализовать не удалось, т.к. температура воспламенения смеси углеводородного газа или водорода и воздуха от 400 до 600°С и ее можно достичь при давлении более 30 атм, что требует очень больших центробежных сил. При вариативности скорости вращения ротора сделать такой процесс надежным невозможно.

Другим решением реактивного привода ротора было применение выпуска холодной струи из сопла на конце ротора. Например, использование газотурбинный двигатель, который нагнетает воздух в воздуховод, расположенный внутри ротора. Вес компрессора составляет 90 кг и при потреблении 110 кг керосина в час общая эффективность такого способа низкая.

В качестве решения для способа вращения ротора с самым простым устройством и минимальным весом силовой установки применялся реактивный двигатель, расположенный на конце ротора.

В качестве реактивного двигателя использовался прямоточный воздушно-реактивный двигатель (ПВРД) с весом около 5-8 кг. Такой способ имеет несколько проблем:

- эффективно он работает только при некотором диапазоне скорости вращения ротора, которая обеспечивает достаточный уровень сжатия поступающего в двигатель воздуха, но при этом не допускала срыва воздушного потока с лопасти, что значительно уменьшало подъемную силу ротора (это ограничение не позволяло ПРВД работать эффективно из-за дозвуковых скоростей движения концов ротора);

- продукты сгорания после выхлопа попадают в воздухозаборник при вращении ротора, что снижает эффективность работы ПРВД;

- вес ПРВД при действии центробежных сил в районе 200 g делает требования к прочности конструкции ротора очень высокими;

- за счет действия центробежных смесь жидкого топлива и воздуха в камере сгорания ПРВД из-за разности плотности компонентов расслаивается, что уменьшает эффективность сгорания;

- в случае отказа двигателей их сопротивление набегающему потоку осложняло посадку на авторотации;

- высокий уровень шума при работе ПРВД.

Для создания требуемой тяги реактивному двигателю с дефлаграционным горением требуется сверхзвуковые скорости подачи значительного объема воздуха и топлива. Это обусловлено низким коэффициентом полезного действия термодинамического цикла такого горения и низкой скорость истечения продуктов горения.

Основным методом повышения эффективности способа вращения ротора является использование реактивных двигателей с лучшими характеристиками. Наиболее эффективным реактивным двигателем является турбореактивный двигатель (ТРД). Однако, попытка его применения оказалась неудачной ввиду того, что вес и габариты такого двигателя значительные при условии его работы на конце ротора под действием центробежных сил. Кроме того, вращающиеся турбина и компрессор создавали гироскопические моменты, которые либо компенсировались маховиками, что еще более увеличивало вес и снижало эффективность такого способа, либо переносились на несущие конструкции ротора и существенно уменьшали ресурс всей системы.

Эффективность двигателя с детонационным горением выше на 13-15%, чем ПРВД. При этом для детонационного горения требуется камера сгорания и сопло меньших размеров, т.к. мощность тепловыделения при детонационном горении значительно выше, чем при дефлаграционном и скорость продуктов детонации в 20-25 раз выше скорости продуктов дефлаграционного горения. В итоге вес и размеры детонационного двигателя значительно меньше, чем у ПРВД, что очень важно при работе под действием значительных центробежных сил. Детонационное горение обеспечивает большую полноту сгорания топлива, чем дефлаграционное, ввиду большей (сверхзвуковой) скорости распространения детонационной волны в отличие от низкой (дозвуковой) скорости фронта дефлаграционного горения. Все эти факторы вместе обеспечивают значительное преимущество применения детонационных реактивных двигателей по сравнению с ПРВД в качестве реактивного привода ротора. Однако, способы организации стабильного детонационного горения требуют сложных этапов для повышения детонационной способности и топлива и смеси топлива и окислителя и организации самого детонационного горения, которые могут требовать дополнительных затрат энергии.

Известно изобретение, в котором предложен способ организации рабочего процесса в импульсно-детонационном тяговом модуле размещенном на конце лопасти несущего винта [RU 2718726, С2, B64C 27/18, 14.04.2020], включающий подачу топлива, смешение топлива с воздухом, заполнение камеры сгорания горючей смесью, возникновение детонационной волны, расширение продуктов детонации в горелочном тракте и истечение продуктов детонации через сопло для создания реактивной тяги. При этом на горячие внутренние стенки камеры сгорания жидкое топливо подается циклически в виде струй, причем струи ориентированы так, чтобы горячие внутренние стенки камеры сгорания смачивались жидким топливом равномерно с учетом направления действия центробежных сил.

В этом известном техническом решении в результате термомеханического взаимодействия струй жидкого топлива с горячими внутренними стенками камеры сгорания происходит фрагментация струй с образованием капель и пленок жидкого топлива, а также паров топлива, обеспечивающих формирование детонационно-способной двухфазной горючей смеси, заполняющей горелочный тракт. Принудительное зажигание горючей смеси приводит к образованию в горелочном тракте ускоряющегося турбулентного пламени и к быстрому переходу горения в детонацию, так что вся оставшаяся в горелочном тракте двухфазная горючая смесь сгорает в детонационной волне, бегущей по направлению к соплу, а после ее выхода из сопла происходит истечение продуктов детонации через сопло, сопровождающееся снижением давления в горелочном тракте до уровня давления торможения в набегающем потоке воздуха, обеспечивая тем самым условия для продувки горелочного тракта и его повторного заполнения детонационно-способной двухфазной смесью топлива и воздуха, а истекающие из сопла продукты детонации создают реактивную тягу.

Недостатками этого известного технического решения является относительно низкая эффективность детонационного горения, поскольку использование двухфазной детонационно-способной топливно-воздушной смеси приводит к:

- уменьшению эффективности пиролиза топлива;

- расслоению топливно-воздушной смеси под действием центробежных сил;

- неполному детонационному сгоранию.

Кроме того, в известном способе необходимы дополнительные энергетические затраты на обеспечение требуемого давления топлива в двигателе для получения смеси топлива и окислителя с максимальной детонационной способностью, что также приводит к уменьшению общей эффективности такого способа работы ротора.

Наиболее близким по технической сущности к предложенному способу является устройство - полезная модель движителя [RU 95035, U1, F02K1/00, 08.02.2010], в котором реализуется соответствующий ему способ работы. Движитель состоит из, как минимум, одной лопасти, прикрепленной к оси ротора, содержащего входное устройство и воздуховод ПВРД центробежного нагнетания воздуха, последовательно расположенного за входным устройством. Камера сгорания и реактивное сопло тягового модуля движителя расположены на консольной части лопасти. Входное отверстие прямоточного воздушно-реактивного движителя центробежного нагнетания воздуха расположено на комле лопасти, в которой по всей ее длине выполнен сквозной канал, выполняющий функцию радиального воздуховода центробежного нагнетания, и снабжен испарителем криогенного топлива, расположенным в сквозном канале лопасти по всей его длине.

Недостатком этого наиболее близкого способа является сравнительно низкая эффективность способа работы реактивного двигателя с использованием дефлаграционного горения, что обуславливает сравнительно низкую общую эффективность такого способа вращения ротора.

ПРЕДПОСЛЫКИ ИЗОБРЕТЕНИЯ

ПРЕДМЕТ ИЗОБРЕТЕНИЯ

Задача, решаемая в изобретении, состоит в разработке способа работы роторных систем с реактивным приводом, обеспечивающего повышении их эффективности при их использовании в качестве несущего винта для летательных аппаратов или в качестве привода вала электрогенератора.

Требуемый технический результат заключается в повышении эффективности работы ротора с реактивным приводом путем снижения энергозатрат на подготовку смеси топлива и окислителя к сгоранию.

Поставленная задача решается, а требуемый технический результат достигается в способе работы ротора с реактивным приводом, включающем в себя первичный этап преобразования химической энергии топлива в кинетическую энергию вращения посредством детонационного сгорания в камере сгорания детонационного реактивного двигателя, расположенной на конце роторной системы, для чего газообразное топливо и газообразный окислитель смешиваются с и подаются в двигатель путем впрыска газообразного топлива и окислителя в реактивный двигатель за счет центробежной силы, создаваемой вращением ротора, и последующее перемешивания в способную к детонации смесь с последующей детонацией смеси газообразного топлива и окислителя в камере сгорания детонационного реактивного двигателя с выхлопом из него тангенциально направленной струи.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Сущность способа заключается в том, что реактивные двигатели детонационного типа, расположенные на концах ротора, извлекают выгоду из центробежной накачки топлива, естественным образом генерируемой при вращении ротора, для питания реакции детонации в камере сгорания, ориентированной таким образом, что созданная сила тяги реактивной струи заставляет ротор вращаться. Источник топлива соединен с реактивным двигателем или двигателями, расположенными на концах ротора, посредством любой системы транспортировки, которая проложена от места около оси ротора к концу ротора и интегрирована с ротором. Топливо из источника находится под естественным давлением центробежных сил и это в дальнейшем может быть использовано для улучшения его детонационной способности до момента смешивания с окислителем и после смешивания с окислителем. Реактивные двигатели, используемые для работы данного способа, специально сконструированы с учетом частоты вращения ротора и созданного за счет центробежных сил давления топлива и детонационных свойств используемого топлива. Этот способ включает смешивание топлива с окислителем для получения детонационно способной смеси, детонацию смеси в камере сгорания для создания реактивной струи, которая эффективно приводит ротор во вращение.

Варианты предложенного способа включают: альтернативные механические устройства для приспособления к различным типам топлива, альтернативные механические средства для подачи окислителя, в частности окислителя из окружающего воздуха, конструктивные варианты интеграции данных устройств с ротором, различные длины ротора и диапазоны скоростей его вращения, альтернативные механические устройства для обработки топлива с целью повышения его детонационной способности, альтернативные механические устройства для повышения детонационной способности смеси топлива и окислителя.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

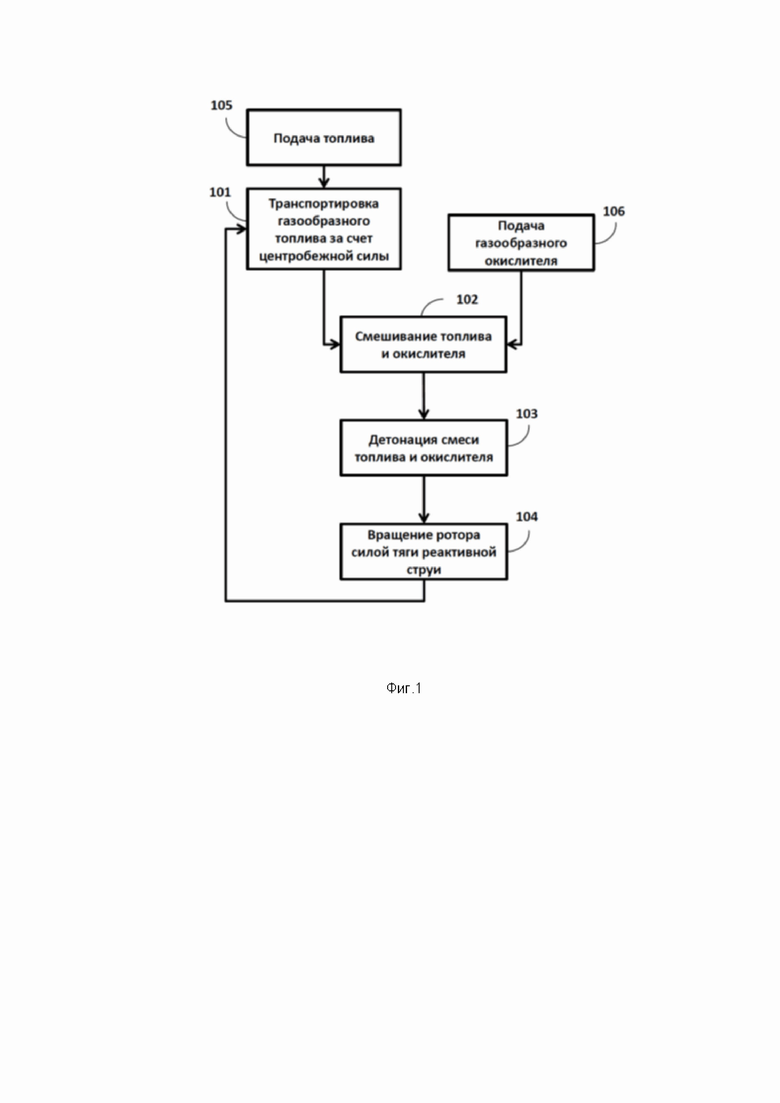

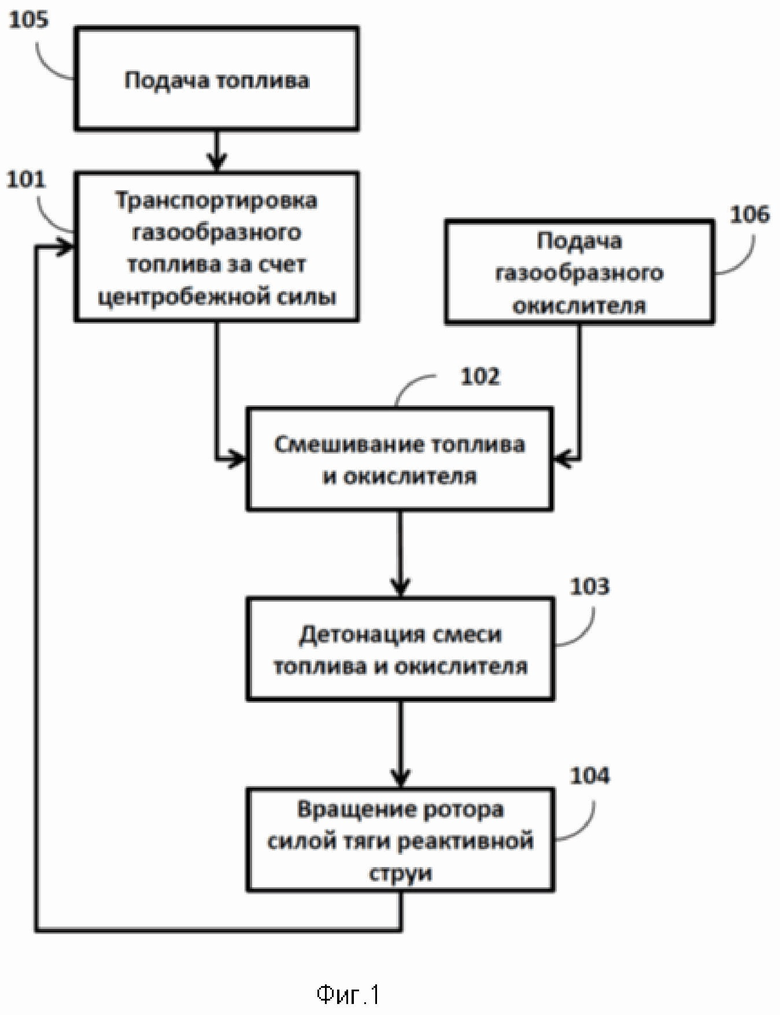

На фиг. 1 показаны основные этапы способа приведения во вращение ротора с помощью реактивных двигателей детонационного типа.

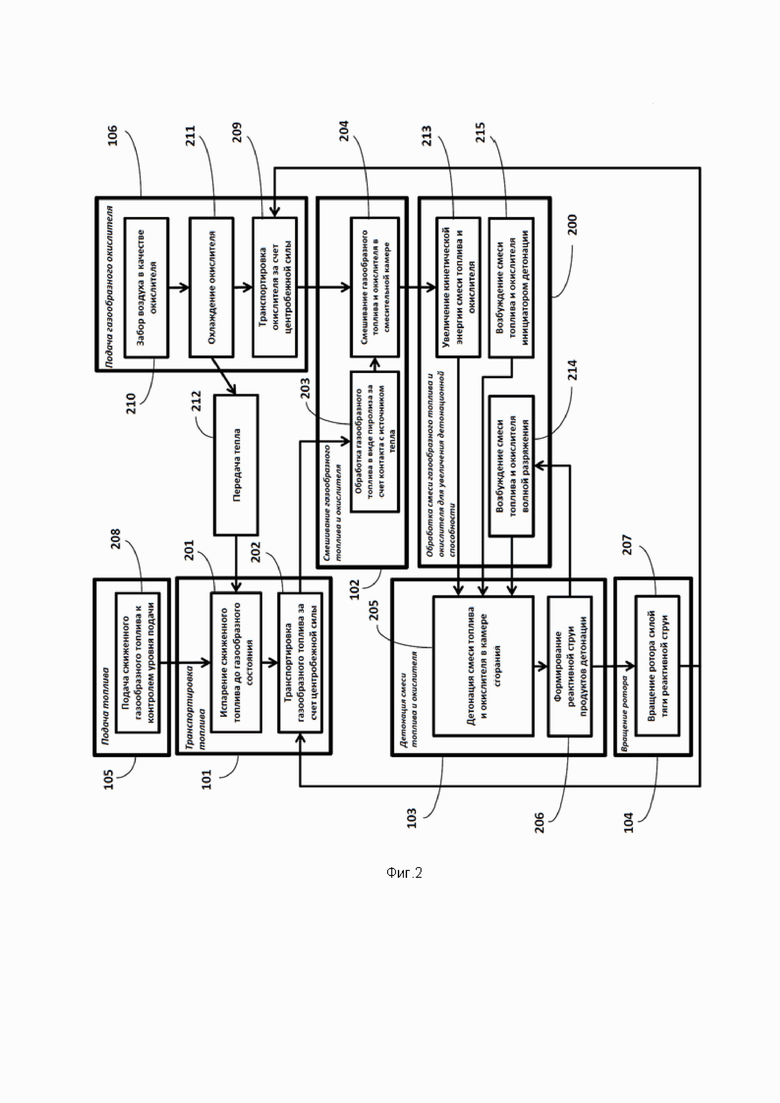

На фиг. 2 показаны этапы предпочтительной реализации способа приведения во вращение ротора с помощью реактивных двигателей детонационного типа.

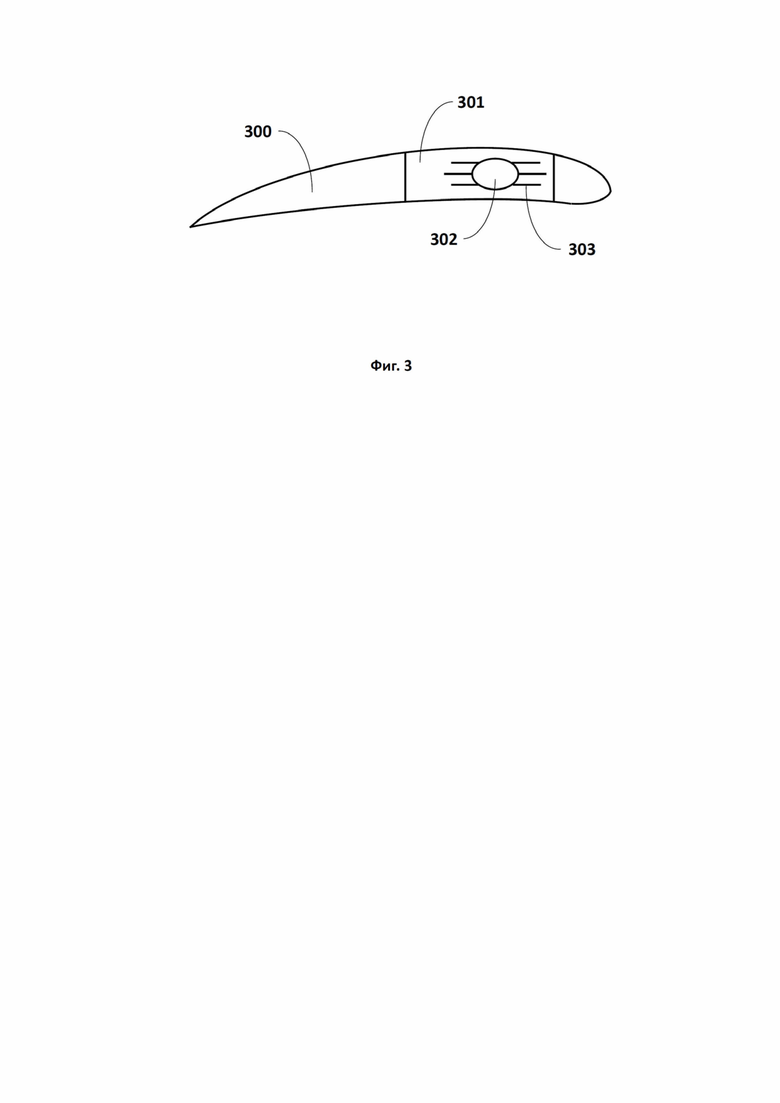

На фиг. 3 показано поперечное сечение лопасти несущего винта летательного аппарата.

Номера на чертежах обозначают: 101 - транспортировка газообразного топлива за счет центробежных сил, 102 - смешивание газообразного топлива и окислителя, 103 - детонация смеси газообразного топлива и окислителя, 104 - вращение ротора за счет силы тяги реактивной струи, 105 - подача топлива, 106 - подача газообразного окислителя, 200 - обработка смеси газообразного топлива и окислителя для увеличения детонационной способности, 201 - испарение сжиженного топлива до газообразного состояния, 202 - транспортировка газообразного топлива под действием центробежных сил, 203 - обработка газообразного топлива в виде его пиролиза при контакте с источником тепла, 204 - смешивание топлива и окислителя в смесительной камере, 205 - детонация смеси топлива и окислителя в камере сгорания, 206 - образование реактивной струи продуктов детонации, 207 - вращение ротора силой тяги реактивной струи, 208 - подача сжиженного газообразного топлива с регулированием скорости подачи, 209 - транспортировка окислителя за счет центробежных сил, 210 - забор воздуха в качестве окислителя, 211 - охлаждение окислителя, 212 - теплопередача, 213 - увеличение кинетической энергии смеси топлива и окислителя, 214 - возбуждение смеси топлива и окислителя волной разряжения, 215 - возбуждение смеси топлива и окислителя инициатором детонации, 300 - лопасть ротора, используемого в качестве несущего винта, 301 – тракт транспортировки воздуха , 302 - тракт транспортировки топлива, 303 - ребра для передачи тепла.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В этом описании изложен способ работы роторных систем с реактивным приводом. В частности, роторы, которые приводятся в движение струей, выходящей из реактивного двигателя детонационного типа, расположенного на конце ротора, с выходом реактивной струи в значительной степени ортогонально к радиусу ротора. Этот способ включает несколько отдельных операций способа, включая специальные процессы, связанные с приготовлением топлива в ходе его подачи в реактивный двигатель. Варианты систем транспортировки, интегрированных с ротором, предназначены для проведения газообразного топлива благодаря центробежным силам, создаваемым вращающимся ротором. Эти силы действуют на газовое топливо, побуждая его продвигаться к месту сгорания внутри камеры сгорания двигателя.

Газообразное топливо и окислитель, транспортируемые по отдельности, в конечном итоге сводятся вместе на стадии смешивания, что позволяет получить смесь, способную детонировать.

После смешивания газообразного топлива и окислителя в детонирующую смесь детонирующая смесь впускается в пространство сгорания, где она детонирует.

Затем продуктами детонации механически манипулируют с помощью элементов конструкции, чтобы сформировать высоконаправленную струю выхлопа двигателя.

Реактивная струя создает противодействующую силу, которая заставляет роторную систему вращаться.

Основные этапы способа работы ротора с реактивным приводом в соответствии с этими изобретениями следующие:

- этап транспортировка газообразного топлива за счет центробежной силы вращающегося ротора в направлении пространства сгорания;

- этап детонации смеси газообразного топлива и окислителя с образованием реактивной струи;

- этап вращения ротора за счет силы тяги реактивной струи.

Поскольку детонация происходит как быстрый процесс, за которым следует быстрое расширение газов с образованием реактивной струи, стабильный процесс детонации обеспечивает установившийся или непрерывный выход струи.

Эти методы отличаются от любых предшествующих попыток создания аналогичных реактивных двигателей тем, что газовое топливо подвергается воздействию сил сжатия, создаваемых ротором в виде центробежной силы, действующей на газ, когда он проходит радиально наружу по радиусу ротора в системе транспортировки топлива, которая подает топливо в смесительную камеру, в которой смешиваются топливо и окислитель.

В отличие от реактивного двигателя, использующего дефлаграционное сгорание, имеющее очень высокое давление в камере сгорания и требующее впрыска топлива и окислителя под высоким давлением, пульсирующий детонационный двигатель позволяет впрыскивать горючую смесь при сравнительно низком давлении, которое является сравнимым и согласованным с уровнями давления, которые могут быть созданы за счет центробежного ускорения газов при выбранных параметрах конструкции. Кроме того, отличительным является то, что этот новый способ использования реактивных двигателей для вращения ротора не требуют других средств, особенно тех средств, которые потребляют энергию, для подготовки и обработки топлива или окислителя перед впуском в пространство сгорания.

В дополнение, детонационный двигатель имеет более высокий КПД, чем двигатель с дефлаграционным горением. Это позволяет использовать относительно меньшие и более легкие двигатели для достижения того же уровня производительности. Небольшие размеры и легкий вес двигателя, расположенного на конце ротора, уменьшают центробежную силу, действующую на двигатель, и позволяют получить более прочную и надежную конструкцию ротора с реактивным приводом.

1. Подача газообразного топлива за счет центробежной силы

На первом этапе этого способа газообразное топливо транспортируется от источника топлива в смесительную камеру за счет центробежной силы вращающегося ротора.

Роторы в этих системах сконструированы так, чтобы включать средства транспортировки газа. В частности, эти роторы включают в себя, по меньшей мере, одну пустотелую полость, образованную структурой ротора, причем пустотелая полость подходит для пропускания через себя газообразного вещества. Некоторые предпочтительные версии включают два отдельных и разных тракта, по одному для топлива и окислителя. Газ, впускаемый в полость ротора, подвергается воздействию центробежных сил, которые заставляют газ проходить через полость радиально наружу к концу ротора. Когда молекулы газа движутся к концу, они подвергаются еще большей силе, газ сжимается и давление увеличивается.

При тщательно подобранных конструктивных параметрах с особым учетом длины ротора и скорости вращения давление газообразного топлива может быть доведено до уровня, который согласуется с системами смешивания и/или впуска, которые далее проводят газы в пространство сгорания. Уровень давления газообразного топлива на входе в детонационный двигатель важен, так как он помогает увеличить детонационную способность смеси топлива и окислителя, обеспечить оптимальное соотношение топлива и окислителя в смеси и объем этой смеси, необходимый в пространстве сгорания для работы двигателя. Это зависит от конструкции и способа работы детонационного двигателя. Если ротор используется в качестве привода вала электрогенератора, то его частота вращения определяется прочностными характеристиками конструкции ротора и реактивного двигателя на его конце, которые должны выдерживать центробежную силу, а также КПД реактивного привода.

Если ротор используется в качестве винта летательного аппарата, эффективность ротора этого движителя определяется конструкцией воздушного винта, в частности, его размерами, формой лопастей, углом атаки лопастей и скоростью вращения винта. В этом случае частота вращения ротора ограничивается, с одной стороны, требованием создания максимальной центробежной силы для накачки газообразного топлива в реактивный двигатель на конце ротора, а с другой стороны, ограничением скорости вращения лопастей в воздушном потоке, чтобы не допустить срыв воздушного потока. Поэтому выбирается подходящая максимальная эффективная скорость с учетом всех этих ограничений и аспектов, и, если возможно, она сохраняется стабильной. В этом случае управление КПД ротора движителя осуществляется путем изменения угла атаки лопасти и соответствующей реактивной тяги для поддержания оптимальной скорости вращения.

Есть несколько вариантов размещения источника топлива. Он может располагаться прямо в роторе. Тогда объем и вес топливного бака ограничиваются конструкцией ротора и требованиями к его характеристикам. Оптимальный вариант - разместить топливный бак в неподвижной части системы. В этом случае топливо должно поступать в ротор по топливопроводу к тому месту, где ротор прикреплен к оси вращения ротора.

Существуют различные режимы подачи топлива от источника к двигателю. Например, в некоторых версиях, где сжиженное топливо хранится в топливном резервуаре или топливном баке, топливо может подаваться в место транспортировки для процесса испарения, посредством чего жидкое топливо переходит в газообразное состояние и вводится в замкнутое пространство под действие центробежной силы, то есть в теле ротора или внутренней трубе. Кроме того, к внешней части ротора можно прикрепить трубку для транспортировки газа. В обоих случаях центробежные силы действуют на газ в месте транспортировки, заставляя его ускоряться в радиальном направлении наружу и увеличивая давление газа по мере его приближения к двигателю.

В альтернативных версиях система хранения топлива может просто включать в себя газообразное топливо, поддерживаемое под давлением, и это давление можно использовать для подачи топлива, уже находящегося в газообразном состоянии, в устройство транспортировки топлива в роторе, где оно подвергается центробежным силам перед поступлением к концу ротора. В обоих случаях газообразное топливо подается из источника в устройство транспортировки топлива в роторе.

С точки зрения снижения затрат на хранение топлива, предпочтительным является вариант хранения топлива в жидкой фазе, что значительно уменьшает требуемый объем для хранения. Для подачи топлива в сжиженной фазе требуется промежуточный этап преобразования жидкого топлива в газовую фазу. Наилучшим вариантом в этом случае является выбор топлива, которое испаряется из-за попадания в устройство транспортировки топлива в роторе и расширения, при котором точка кипения топлива начинает превышать температуру окружающей среды из-за падения давления из-за расширения. В этом случае никакой дополнительной энергии для перевода топлива в газовую фазу не требуется. Если топливо закипает при температуре от -60 до -0 градусов С, то для его испарения достаточно ввести топливо из бака по трубопроводу для жидкого топлива в полость, объем которой превышает объем топливопровода. В этом случае топливо испаряется естественным образом, а при этом расширяется и охлаждается. В версиях, использующих топливо, которое испаряется при температуре выше 0 градусов C, необходимо принудительное испарение топлива за счет нагрева от внешнего источника тепла. В частном случае это может быть электрический нагрев.

Место введения сжиженного топлива в камеру с последующим расширением и испарением может быть расположено в любом месте корпуса ротора, но оно должно быть оптимизировано таким образом, чтобы время и расстояние по мере продвижения топлива к концу ротора были достаточными для получения под действием центробежной силы для газообразного топлива оптимального уровня давления с учетом параметров работы двигателя.

В качестве топлива один из предпочтительных вариантов включает сжиженный углеводородный газ (СУГ) (плотность СУГ в 250 раз выше плотности газообразного углеводорода при температуре кипения), сжиженный диметиловый эфир (плотность сжиженного эфира в 315 раз выше, чем у газообразного при температуре кипения), сжиженный водород. Использование сжиженного водорода требует специальной технологии криогенного хранения и небезопасно, потому что смесь водорода и воздуха взрывоопасна в естественных условиях окружающей среды от самого слабого источника, поскольку искры с энергией 17 микроджоулей достаточно, чтобы вызвать взрыв. Таким образом, некоторые версии этого изобретения очень специального назначения могут включать использование жидкого водорода, но это следует рассматривать как редкий исключительный случай.

Наиболее предпочтительным газовым топливом для последующего детонационного сгорания является углеводородное топливо. Его преимущества определяются невысокой стоимостью, высокой доступностью, простотой хранения в сжиженном состоянии и последующего использования. Также преимуществом некоторых видов углеводородного топлива является то, что оно испаряется при температурах от -50 до 0 градусов C, что является естественной рабочей температурой этого способа, и для его испарения не требуется дополнительных затрат энергии. Поэтому в предполагаемой наилучшей версии этого способа одним из наиболее предпочтительных видов топлива является сжиженный углеводородный газ (СУГ).

В одной конкретной версии этого способа топливо подается из резервуара, в котором оно хранится в сжиженной фазе под определенным избыточным давлением выше атмосферного в большую полость. Состав топлива влияет на диапазон рабочих температур, в котором работает этот процесс, и зависит от точек кипения газов, входящих в смесь. Также давление в резервуаре-хранилище зависит от состава топлива, которое поддерживает двухфазное состояние топлива в резервуаре и позволяет оптимально использовать объем резервуара для его хранения в широком диапазоне температур работы процесса и его надежную подача в систему.

Для конкретных вариантов этого способа могут использоваться различные типы пропанов, бутанов и их смесей. Пропан является оптимальным выбором для эксплуатации процесса в широком диапазоне рабочих температур от -50 до +20 градусов С, так как давление насыщенных паров пропана выше, чем у бутана, и это обеспечивает его достаточное испарение при низких температурах, что особенно важно, когда ротор работает в качестве пропеллера летательного аппарата на большой высоте. Однако при высоких рабочих температурах доля бутана в смеси должна быть увеличена, чтобы предотвратить высокое избыточное давление смеси газового топлива во время хранения при высоких температурах и когда летательный аппарат находится на малой высоте или на земле.

После того, как топливо вводится в полость транспортировки топлива из источника топлива, сжиженное топливо расширяется и испаряется. Эта стадия приводит к значительному расширению объема пропана при переходе из сжижженой в газообразную фазу до 250 раз и больше.

2. Смешивание газообразного топлива с окислителем в их смесь

Смешивание газообразного топлива и окислителя может происходить до или после того, как топливо проходит через ротор к концу ротора, топливо и окислитель смешиваются вместе, образуя детонационно способную смесь. Так как смесь газообразного топлива и окислителя является не только детонационно способной, но детонационно опасной, где детонация может возникнуть до того, как смесь будет введена в место сгорания. Лучшей версией положения этапа смешивания в описываемом способе вращения ротора является его размещение наиболее близко к моменту детонации смеси в месте детонации. Давление, плотность и скорость подачи газообразного топлива и окислителя должны соответствовать конструкции двигателя таким образом, чтобы обеспечивать соотношение топлива и окислителя в смеси, необходимое для стабильного процесса детонации.

Для смешивания с газообразным топливом требуется окислитель. Для способа, описанного в этом изобретении, любой способ подачи окислителя в пространство для смешивания с газообразным топливом считается частью этого изобретения. Для качественного смешивания окислитель в месте смешивания с газообразным топливом должен быть газообразным. Это особенно важно, если на ротор, вращающийся вместе с реактивным двигателем на его конце, действует центробежная сила, что в случае существенной разницы в плотности топлива и окислителя может вызвать расслоение смеси, ухудшение ее однородности и , как следствие, снижение его детонационной способности. В случае одинаковых газовых фаз топлива и окислителя главное требование состоит в том, чтобы давление окислителя соответствовало давлению топлива, чтобы обеспечить оптимальное для стабильной детонации соотношение топлива и окислителя в смеси. Таким образом, при использовании этого способа давление топлива на входе в детонационный двигатель должно соответствовать способу его работы, его конструкции и условиям подачи окислителя.

Газообразный окислитель можно подавать разными способами. В вариантах, в которых окислитель подается из резервуара, где он хранится под давлением, в дополнение к начальному давлению в резервуаре давление окислителя может быть дополнительно увеличено за счет накачки компрессором. Это может быть сжиженный окислитель, который поступает из резервуара и предварительно испаряется в транспортной системе окислителя. Это также может быть газообразный окислитель, который подается из резервуара под давлением. Все эти варианты включены в изобретение.

Наиболее предпочтительный окислитель - кислород. В некоторых версиях жидкий кислород может испаряться и попадать в транспортный тракт окислителя ротора.

Наиболее предпочтительный способ использования кислорода в качестве окислителя - использование воздуха. Воздух легко доступен в окружающей среде, и его плотность для использования в пригодных для детонации смесях с углеводородным топливом достаточна на значительных высотах в пределах 8000 м над уровнем моря.

В случае использования воздуха в качестве окислителя может быть несколько вариантов этапа подачи воздуха. Воздух может поступать из атмосферы непосредственно в двигатель через воздухозаборник, расположенный в качестве части двигателя. Этот прямоточный метод используется в прямоточных двигателях. Давление воздуха обеспечивается скоростью движения ротора и двигателя на конце ротора, которая определяет скорость впуска воздуха в этот двигатель. Однако этот способ подачи воздуха имеет недостаток, связанный с тем, что при вращении ротора воздухозаборник попадает в зону продуктов детонации от самого двигателя или другого двигателя, расположенного на вершине аналогичного ротора такой же длины, что является предпочтительным вариантом для создания сбалансированной системы вращающихся роторов. Продукты сгорания смешиваются с воздухом и попадают в место, где они смешиваются с топливом. Смесь топлива и воздуха с примесью продуктов детонации имеет существенно меньшую детонационную способность, и процесс детонации становится нестабильным, что снижает производительность и надежность этого варианта способа вращения ротора.

Предпочтительный способ заключается в размещении воздухозаборника на роторе на достаточном расстоянии от реактивного двигателя, чтобы во время вращения ротора в воздухозаборник не попадали продукты детонации.

Это может быть один или несколько воздухозаборников. Воздухозаборники могут располагаться в любом месте по длине ротора, но одним из предпочтительных вариантов является забор воздуха в основании ротора или близко к оси ротора. Такие расположение позволяет использовать один воздухозаборник для нескольких роторов, вращающихся на одной оси. При таком положении воздухозаборника возможность попадания в него продуктов детонации полностью исключена. Надежность этого решения дополняется простотой конструкции воздухозаборника, общего для нескольких роторов.

Когда ротор вращается, вводимый таким образом воздух будет сжиматься, когда он проходит к концу ротора под действием центробежной силы. Это предпочтительный способ, поскольку он предлагает соответствие между давлениями газообразного топлива и окислителя, которые зависят от центробежных сил вращающегося ротора.

В случае использования сжиженного топлива топливо, поступающее в транспортный тракт, охлаждается при испарении. Когда центробежная сила используется для подачи окислителя и топлива к реактивному двигателю, чтобы достичь уровень отношения окислителя и топлива, может потребоваться увеличение относительной плотности окислителя. Для этого в одном из вариантов способа используется стадия охлаждения окислителя. Один из вариантов такого охлаждения - передача тепла от окислителя к топливу через средство передачи тепла. В некоторых версиях это может быть выполнено с помощью конструкции теплообменника, такой как охлаждающие ребра. Таким образом, охлаждение, вызванное испарением топлива, передается окислителю, а тепло от окислителя, наоборот, передается газообразному топливу. В наиболее предпочтительном частном случае одновременного введения топлива и окислителя и использования центробежной силы, описанном выше, топливо и окислитель проходят через полости, связанные с ротором и имеющие одинаковую длину. В этом случае эти полости могут иметь общую средство передачи тепла, обеспечивающее передачу тепла от окислителя топливу. Поскольку при испарении топливо расширяется и охлаждается, окислитель за счет этого также охлаждается.

Оптимальное соотношение топлива и окислителя в смеси зависит от температуры смеси, используемого топлива и окислителя и способа детонации. Так, в частном случае для смеси газообразного углеводородного топлива и воздуха с диапазоном температур 20-110°С градусов соотношение для детонации в трубе должно быть в пределах 2-10% углеводородного топлива в смеси. В некоторых версиях топливо и окислитель смешиваются в специальной камере непосредственно перед введением в камеру сгорания двигателя, а в других версиях смешивание выполняется на этапе введения, при этом топливо и окислитель вводятся отдельно таким образом, чтобы смешиваться непосредственно перед детонацией. В обоих случаях топливо и окислитель, подаваемые через ротор с предпочтительным давлении и скоростью поступления газа, смешиваются вместе в пропорциях, которые создают смесь, которая поддерживает реакцию горения, которая характеризуется как реакция детонации.

При обработке перед смешиванием газообразное топливо подвергается процессам, которые увеличивают его детонационную способность. Обработка является способом изменения физических и химических качеств и свойств топлива. Эти шаги могут включать в себя нагрев топлива, увеличение скорости его подачи с целью увеличения кинетической энергии, смешивание топлива со специальными добавками, которые дополнительно увеличивают его детонационную способность, и другие шаги, которые улучшают способность топлива поддерживать бурную реакцию детонации.

Точно так же специально подобранная обработка может применяться к смеси топлива и окислителя перед детонацией для дальнейшего улучшения способности смеси к детонации. Обработка в этом случае является способом изменения физических и химических качеств и свойств смеси топлива и окислителя. После смешивания топлива и окислителя смесь:

- может проходить через магнитное поле, вызывая ионизацию;

- увеличивает скорость с целью увеличения ее кинетической энергии; и

- подается в камеру предварительного сгорания для частичного сгорания смеси;

а также подвергаться другим процессам, которые улучшают способность смеси более эффективно подвергаться реакции детонации.

Одним из предпочтительных вариантов увеличения скорости поступления смеси является введение к месту сгорания через узкое сопло. На этом этапе давление газообразного топлива, смешанного с окислителем, преобразуется в скорость введения, которая может быть сверхзвуковой. Эта смесь обладает большой кинетической энергией, которая используется для нагрева смеси. В частном случае это может происходить из-за встречи потоков смеси в определенной зоне и их замедления, во время которого смесь нагревается. Такой нагрев дополнительно улучшает детонационную способность смеси. Все эти действия направлены на то, чтобы приблизить смесь топлива и окислителя к возбуждению детонации.

Чтобы получить стабильный процесс детонации, помимо обеспечения детонационной способности смеси газообразного топлива и окислителя, необходимо также обеспечить максимальную однородность смеси. Это важно, потому что волна детонации быстро распространяется через детонирующую смесь только в том случае, если качество смеси постоянное и достаточное для поддержания этого распространения. В противном случае волна детонации может ослабнуть или даже прекратиться. Возможны различные способы для получения более однородной смеси газообразного топлива и окислителя. Один из них - это принудительное перемешивание топлива и окислителя механическими средствами, например, вращающимся вентилятором. Другой способ - использовать для смешивания смесительную камеру, в которую подаются потоки газообразного топлива и окислителя таким образом, чтобы равномерное перемешивание обеспечивалось за счет хаотичных вихрей. Наиболее предпочтительно использовать процесс, не требующий дополнительных затрат энергии. Например, подача газообразного топлива и окислителя для распределения потока в пространстве смесительной камеры через узкие щели, расположенные рядом друг с другом. В этом случае распределенные потоки смешиваются максимально однородно за счет равномерного потока во всем объеме смесительной камеры. В этом случае способы подачи окислителя для смешивания с газообразным топливом могут быть различными и будут обсуждаться в этом описании в отдельных параграфах ниже. Все эти способы включены в качестве альтернативных версий изобретения.

3. Детонация смеси газообразного топлива и окислителя с образованием реактивной струи

Смесь газообразного топлива и окислителя перед детонацией предпочтительно находится в состоянии, очень близком к возбуждению детонации. Детонация смеси происходит в месте сгорания. Детонация может происходить либо как непрерывная, либо как пульсирующая детонация.

Способ работы детонационного двигателя может быть любым из большого числа возможных способов, но он должен работать на уровнях давления газообразного топлива, которые могут быть обеспечены за счет центробежных сил вращающегося ротора. В этом изобретении может быть применен любой способ детонации, и он включен как его частный случай. В зависимости от скорости распространения детонационной волны в системе координат, связанной с двигателем, различают стационарную детонацию, ротационную детонацию, когда детонация является стационарной во вращающейся системе координат, нестационарную детонацию и пульсирующую детонацию. Соответственно, могут быть созданы детонационные двигатели с непрерывной детонацией (CDE), ротационно-детонационные двигатели (RDE) и пульсирующие детонационные двигатели (PDE) как версии, включенные в это изобретение.

Детонацию можно возбуждать или запускать различными способами, которые повышают давление и / или температуру смеси до критических уровней для детонации:

- под действием ударной волны;

- под механическим воздействием движущихся конструкций (поршней, кавитаторов и т.д.);

- под воздействием волны разряжения;

- под воздействием физического теплового импульса от различных источников (свечи зажигания, лазер и т.д.) и любых других.

Возможно множество альтернативных способов инициирования детонации, и сущность изобретения не зависит ни от одного из них. Таким образом, любые средства инициирования детонации следует рассматривать как включенные варианты этого изобретения.

Одним из предпочтительных вариантов сделать процесс наиболее экономичным, эффективным и надежным является работа двигателя в режиме пульсирующей детонации. Процесс пульсирующей детонации — это последовательность циклов детонации, которые повторяются с определенной частотой. Цикл детонации включает следующие основные этапы:

- введение топлива и окислителя в место детонации,

- возбуждение смеси топлива и окислителя до уровня, близкого к уровню спонтанной детонации,

- возникновение детонации смеси топлива и окислителя,

- распространение детонационной волны на все пространство детонации и прекращение подачи топлива и окислителя,

- выхлоп продуктов детонации,

- возникновение волны разряжения, направленной от места выхлопа к месту детонации,

- следующий цикл введения топлива и окислителя

Место детонационное обычно представляет собой детонационную камеру. Впрыск топлива и окислителя в камеру сгорания может осуществляться раздельно или в смеси, как описано. Если топливо и окислитель впрыскиваются раздельно, они смешиваются внутри камеры сгорания. Возбуждение смеси можно обеспечить любым способом, в том числе уже описанным. В пульсирующем режиме детонации лучше всего, когда детонация смеси топлива и окислителя возбуждается резонансными процессами горения, что возможно при специальных механических конструкциях камеры сгорания и выхлопного сопла.

Прекращение подачи топлива и окислителя в камеру сгорания может быть обеспечено любым способом, включая механический клапан или газодинамический способ, который прекращает подачу топлива и окислителя высоким давлением взрывной волны детонации после возникновения детонации, которая блокирует топливо и окислитель вне камеры сгорания.

Для обеспечения надежности пульсирующей детонации предпочтительным вариантом является использование инициатора детонации, который запускает детонацию одним из способов, описанных выше. Одним из предпочтительных инициаторов детонации является его устройство в качестве источника физического импульса, такого как ударная волна, который имеет достаточную энергию для инициирования детонации. Важным отличием между физических импульсом инициатора детонации от других способов возбуждения детонации является то, что он короткий по времени, сфокусирован на месте детонации и используется в момент, когда смесь топлива и окислителя наиболее близка по детонационной способности к самопроизвольному возникновению детонации. Предпочтительными вариантами способа инициирования детонации с точки зрения эффективности и надежности являются способы без использования дополнительной энергии и без использования механического движения.

Волна разряжения является важной частью цикла, поскольку позволяет вводить топливо и окислитель при газодинамическом способе управления введением. При этом волна разряжения возбуждает смесь топлива и окислителя с целью увеличения ее детонационной способности.

Первостепенное значение в этих способах имеет понимание того, что детонация приводит к вращению ротора. Чтобы вращать ротор вокруг оси вращения, продукты детонации должны быть механически перенаправлены в организованную и направленную реактивную струю выхлопных газов двигателя. Естественная конфигурация реакции детонации имеет тенденцию быть по существу сферическим расширением газов наружу из зоны детонации. Таким образом, чтобы сформировать предпочтительно направленную реактивную струю, эти расширяющиеся газы отражаются или иным образом перенаправляются от механических элементов особой формы, что позволяет получить струю, по существу, текущую вдоль оси системы. Чтобы еще больше улучшить направленность реактивной струи и улучшить ее физическую природу, этот способ дополнительно включает формирование реактивной струи с помощью выпускного сопла. Одним из лучших способов использования этого метода является камера сгорания в виде отражателя, который участвует в формировании реактивной струи, отражая и перенаправляя продукты детонации в общем предпочтительном направлении.

4. Вращение ротора за счет силы тяги реактивной струи

Реактивный двигатель генерирует реактивную струю с требуемой силой тяги, которая в значительной степени является линейно направленной. Направление тяги зависит от конструкции двигателя и, как описано выше, определяется конструкциями камеры сгорания и выхлопного сопла. Для того, чтобы максимально эффективно привести во вращение ротор, двигатель располагается на его конце и ориентирован максимально ортогонально к радиусу ротора и максимально в плоскости вращения ротора.

Ротор в зависимости от приложения может иметь различные конструкции. В случае, если ротор является пропеллером летательного аппарата, то он имеет форму лопасти. В некоторых пропеллерах лопасть для изменения силы тяги пропеллера может менять угол атаки. Если двигатель расположен на конце такой лопасти и жестко связан с его конструкцией, то вектор тяги такого двигателя изменяет направление вместе с углом атаки лопасти и отклоняется от плоскости вращения ротора. В этом случае эффективность вращения за счет силы тяги реактивного двигателя падает в зависимости от величины угла отклонения вектора тяги от плоскости вращения ротора. Лучшим решением в этом случае является конструкция пропеллера, при которой лопасть вращается вокруг несущей конструкции внутри ротора, жестко закрепленной на оси вращения ротора и являющейся неподвижной при изменении угла атаки лопасти. В этом случае реактивный двигатель крепится к этой конструкции и его ориентация во время вращения лопасти остается неизменной, а сила вращения ротора при совпадении вектора силы тяги и плоскости вращения ротора максимальной. Все эти варианты являются частью описанного изобретения.

Так как сила тяги реактивного для максимально эффективного вращения должна быть приложена к концу ротора, то это должно учитываться в его конструкции с точки зрения прочности ротора и его соединения с реактивным двигателем.

При использовании ротора в качестве несущего винта летательного аппарата в вертолетной схеме важным является размер и вес реактивного двигателя на конце ротора, т.к. высокий вес значительно увеличивает центробежную силу, воздействующую на крепление двигателя к ротору. С другой стороны, наличие дополнительного веса на конце лопасти несущего винта позволяет в ходе его вращения запасти кинетическую энергию инерции вращения, что является полезным в случае отказа двигателя и использования авторотации в качестве способа аварийной посадки летательного аппарата. Все эти аспекты должны учитываться при разработке конструкций ротора с реактивным приводом на основе описанного изобретения.

5. Запуск системы

Перед достижением устойчивого рабочего состояния ротор находится в неподвижном состоянии или имеет частоту вращения, недостаточную для поддержания надлежащего давления топлива и окислителя для правильного смешивания. В этом состоянии ротор еще не создает достаточных центробежных сил для надлежащей транспортировки газов в устройствах транспортировки ротора. Центробежные силы отсутствуют или малы для варианта, в котором центробежная сила используется для подачи окислителя, начальное давление окислителя на входе в реактивный двигатель недостаточное. Чтобы обеспечить давление, необходимое для смешивания с топливом, и детонационную способность смеси до момента, пока окислитель не будет подан в полость ротора, используется этап введения окислителя, обеспечиваемый внешним пусковым компрессором или другими средствами увеличения давления окислителя. В этом случае давление газообразного топлива после испарения в камере, тем не менее, будет достаточным для смешивания с окислителем и образования смеси, подходящей для детонации и позволяющей инициировать работу детонационного реактивного двигателя. В случае использования воздуха в качестве окислителя после установления частоты вращения ротора и увеличения центробежных сил до уровня, позволяющего давлению окислителя быть достаточным для стабильной работы детонационного двигателя, имеется этап переключения подачи воздуха с источника повышенного давления, например компрессора, на подачи от воздухозаборника.

ПРЕДПОЧТИТЕЛЬНЫЕ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Способы работы роторов с реактивным приводом состоят из основных этапов, которые показаны на фиг. 1. Эти этапы включают:

- этап транспортировки газообразного топлива за счет центробежной силы вращающегося ротора (101) в направлении пространства сгорания;

- этап смешивания газообразного топлива с газообразным окислителем (102);

- этап детонации смеси газообразного топлива и окислителя (103) с образованием реактивной струи и

- этап вращения ротора за счет силы тяги реактивной струи (104).

Наилучший вариант этого метода был реализован как метод работы двигательной установки летательного аппарата, для которого ротор использовался в качестве основного винта его двигательной установки. В этом случае ротор имеет форму лопастей винта. Движущая сила летательного аппарата зависит от угла атаки лопастей, размеров лопастей и скорости вращения винта. Угол атаки и размеры лопастей определяют силу сопротивления воздушного потока и вместе со скоростью вращения определяют силу, необходимую для вращения данного ротора с требуемой скоростью вращения. Для вращения ротора в этом методе используется сила тяги реактивной струи, создаваемой двигателем, расположенным на конце ротора. Соответственно, чтобы ротор мог вращаться с заданными характеристиками, должен быть создан достаточный уровень тяги реактивной струи.

Для создания реактивной струи используется детонационный двигатель. Его эффективность зависит от его конструкции и метода работы, который основан на детонационном сгорании смеси топлива и окислителя в месте сгорания. Требования к силе тяги двигателя в сочетании с его конструкцией и способом работы определяют требования к смеси газообразного топлива и окислителя, поступающей в место детонации. Эти характеристики включают скорость подачи смеси, соотношение топлива и окислителя, однородность смеси, уровень ее возбуждения для последующей детонации и влияние на смесь внешних физических импульсов, которые в совокупности позволяют получить стабильную детонационный процесс. Скорость подачи смеси и соотношение топлива и окислителя в смеси зависят от конструкции двигателя и скорости подачи, плотности и уровней давления топлива и окислителя при смешивании. Когда для подачи топлива к двигателю используется центробежная сила, плотность и давление топлива зависят от конструкции системы транспортировки топлива и от центробежной силы, которая используется для подачи топлива в двигатель. Центробежная сила, действующая на топливо в системе транспортировки топлива ротора, в свою очередь, зависит от размеров и скорости вращения ротора. Таким образом, все основные этапы метода взаимосвязаны и взаимозависимы, а также существенно зависят от конструкции ротора и детонационного двигателя.

В некоторых вариантах транспортировке газообразного топлива за счет центробежных сил предшествует этап подачи топлива (105) из источника топлива, такого как резервуар под давлением. Кроме того, некоторые версии включают необязательный этап, следующий за этапом подачи топлива, который включает управление количеством топлива на этапе управления системой (208).

Этап смешивания газообразного топлива и окислителя (102) дополнительно более точно определяется как этап, которому предшествует этап подачи окислителя (106).

В других важных версиях еще один необязательный этап включает обработку газообразного топлива для увеличения детонационной способности (203).

Еще один необязательный этап, который может следовать за смешиванием газообразного топлива и окислителя, включает обработку смеси для увеличения ее возбуждения для достижения условий, при которых улучшается возникновение детонации (200).

Схема одного предпочтительного варианта осуществления способа со всеми этапами показана на Фиг.2. На этой схеме основные этапы разбиты в частной версии на предпочтительные подэтапы. В результате подэтапы объединяются в основные этапы блоками, обозначенными толстыми линиями.

Транспортировка газообразного топлива

Первый основной этап - транспортировка газообразного топлива является начальным этапом способа. Основная цель этого этапа - подача топлива в двигатель с требуемыми уровнями скорости подачи и давления, как описано выше.

Ротор вращается за счет тяги реактивной струи детонационного двигателя. Лучшее место для двигателя как источника реактивной струи для наиболее эффективного вращения ротора на его конце. Расположение топливного бака внутри ротора возможно, но наилучшее расположение топливного бака при условии, что он имеет значительный объем и соответствующий вес, в стационарной части летательного аппарата. В этом случае система транспортировки топлива конструктивно совмещена с ротором. Топливо подается (105) в эту систему через топливопровод, расположенный вдоль оси ротора, к соединению основания ротора с его осью. Система транспортировки топлива позволяет топливу свободно перемещаться от основания ротора к его окончанию в радиальном направлении (202). В этом случае важным требованием к системе является минимальное сопротивление потоку топлива, что позволяет наиболее эффективно использовать центробежную силу от вращения ротора для побуждения движения топлива в двигатель. Давление топлива на конце ротора зависит от давления, под которым топливо поступает в систему транспортировки топлива из резервуара, и от действия центробежной силы. Центробежная сила, действующая на топливо, тем больше, чем быстрее вращается ротор, и сила увеличивается по мере удаления топлива от оси вращения. Для применения этого метода конструкция системы подачи топлива в роторе рассчитывается в сочетании с другими элементами системы на основе законов газовой динамики таким образом, чтобы давление топлива в двигателе соответствовало рабочим параметрам двигателя.

Использование топливного бака наиболее эффективно в летательном аппарате, когда топливо сконцентрировано в наименьшем объеме. В этом изобретении для реактивного двигателя требуется газообразное топливо, но лучшим решением для топливного резервуара является использование топлива в сжиженном состоянии, что позволяет хранить топливо в маленьком объеме. Следствием этого выбора является необходимость испарения топлива до газообразного состояния (201) на пути от резервуара к двигателю. Это может происходить в различных местах, например, в самом резервуаре, внутри системы транспортировки топлива или непосредственно при входе в двигатель. Само испарение происходит, когда топливо достигает определенной комбинации давления и точки кипения топлива, соответствующей давлению. Для этой цели можно нагреть сжиженное топливо с помощью внешнего источника тепла, но лучшим решением с точки зрения эффективности является введение жидкого топлива из маленькой трубки в большую полость, в которой давление топлива быстро падает, а температура кипения топлива поднимается выше температуры окружающей среды, после чего топливо испаряется и расширяется, а его давление падает.

Наилучшим способом реализации данного метода является подача сжиженного топлива в полость системы транспортировки топлива в роторе в месте, близком к основанию ротора, что позволяет за счет действия центробежной силы повышать давление газообразного топливо перед подачей в двигатель до уровня, необходимого для стабильной работы способа.

В случае работы двигательной установки летательного аппарата требуется регулирование тяговой мощности системы. Такое изменение получается вследствие изменения силы тяги реактивного двигателя, что требует изменения соотношения топлива и окислителя в смеси. Эта пропорция зависит от скорости подачи топлива к месту смешивания топлива с окислителем. Чтобы изменить этот уровень, необходим шаг, на котором расход подаваемого топлива изменяется путем регулирования диаметра сечения топливопровода (208), например, с помощью клапана расхода. Расход топлива можно непрерывно регулировать во время работы двигателя. Одним из лучших вариантов управления тяговой мощностью является регулирование расхода топлива, вводимого в топливопровод перед введением в систему транспортировки топлива в роторе. Эта последовательность этапов обусловлена тем, что давления топлива и окислителя должно быть согласованы друг с другом, что достигается за счет согласованной работы систем транспортировки топлива и окислителя, что будет описано далее в разделе этапа «Подача окислителя».

В предпочтительных вариантах в качестве топлива используется сжиженное углеводородное горючее (СУГ). СУГ относительно недорог и легко доступен. Лучшим по составу СУГ является предпочтительно пропан. Это связано с преимуществом пропана перед другими газообразными углеводородными топливами по теплотворной способности и температуре кипения, что позволяет этому методу работать при низких температурах окружающей среды (до -50 градусов), которые обычно встречаются на больших высотах, где могут летать летательные аппараты. Сжиженное углеводородное горючее поступает в систему транспортировки топлива внутри ротора у основания ротора в месте, близком к оси ротора. Топливо может подаваться (105) из резервуара через относительно узкий трубопровод, являющейся топливопроводом, из которого топливо впрыскивает в систему транспортировки топлива внутри ротора. Для обеспечения эффективного испарения (201) пространство системы транспортировки топлива имеет большие размеры по сравнению с топливопроводом. Соответственно, в этот момент СУГ расширяется более чем в 200 раз и переходит в газообразное состояние. Конструкция системы транспортировки топлива оптимизирована для ускорения процесса испарения.

Подача окислителя

Одновременно с подачей газообразного топлива в двигатель также подается окислитель. В некоторых версиях окислитель может подаваться из резервуара. В этом случае способ подачи окислителя аналогичен этапу транспортировки топлива, описанному в предыдущем разделе.

В предпочтительных вариантах в качестве окислителя используется воздух. Воздух подается из окружающей среды, в которой имеется достаточное количество кислорода в смеси с другими газами. Воздух легко получить из окружающей среды в любое время и в любом месте. Потребность в кислороде также ограничивает высоту для использования этого метода примерно до 8000 м над уровнем моря.

Воздух может подаваться через воздухозаборник (210), который может располагаться в разных местах. Целью этапа подачи окислителя является подача окислителя параллельно с газообразным топливом с уровнем скорости подачи и давления, которые являются оптимальными для смешивания. Оптимальные уровни давления пропана и воздуха на конце ротора и их соотношение зависят от метода работы двигателя и его конкретной физической конструкции. В одном предпочтительном способе в полостях на конце ротора давление пропана предпочтительно находится в диапазоне 2-7 атм, а давление воздуха - в диапазоне 3-10 атм, причем в соотношении давление воздуха превышает давление пропана примерно в 1,5 раза. Это соотношение давлений пропана и воздуха в сочетании с их плотностью, зависящей от их температуры, позволяет получать смесь во время смешивания (204) в оптимальном соотношении пропана и воздуха. В наиболее предпочтительном способе для достижения наилучших условий смешивания пропана и воздуха его в смеси с высокой детонационной способностью соотношение пропана и воздуха находится в диапазоне 5-10% топлива и 90-95% воздуха.

Давление пропана на выходе из системы транспортировки топлива зависит от скорости вращения ротора и создаваемых им центробежных сил (202). Наилучший способ добиться соответствия давлений пропана и воздуха на входе в двигатель - это использовать центробежные силы, которые также направляют воздух к концу ротора (209). Эта версия использует только центробежные силы и не тратит энергию на накачивание окислителя, что увеличивает общую эффективность метода.

В предпочтительных вариантах одновременно с подачей топлива воздух через воздухозаборник поступает в систему транспортировки воздуха (209), расположенную внутри ротора. Предпочтительное место для забора воздуха находится на оси ротора, поскольку можно использовать один воздухозаборник для множества лопастей ротора. Но воздухозаборник может располагаться в альтернативных местах, и эти версии дополнительно считаются включенными в это изобретение. Предпочтительные версии включают ротор, имеющий минимальную скорость вращения, достаточную для создания требуемой центробежной силы для обеспечения давления воздуха на конце ротора внутри системы транспортировки воздуха, которое требуется для работы способа. Этот уровень давления зависит от конкретной структуры способа и конструкции устройств ротора и двигателя. Наконец, давление должно быть подходящим для приготовления детонирующей смеси пропана и воздуха и обеспечения детонации смеси. Для предпочтительных версий минимальное давление воздуха должно быть около 1,5 атм.

Для версий, в которых ротор используется в качестве пропеллера для приведения в движение летательного аппарата, поперечное сечение конструкции лопасти несущего винта показано на рисунке 3. Топливная полость находится внутри воздушной полости, и обе находятся внутри ротора.

Процесс теплопередачи

Для получения соотношения пропана и воздуха в смеси в пределах 5-10% пропана и 90-95% воздуха, получаемого за счет действия центробежной силы, соотношения давлений на выходе из систем транспортировки пропана (202) и воздуха (209) может быть недостаточно, и доля воздуха может быть меньше, чем необходимо для стабильной работы процесса. Для этого требуется увеличение плотности воздуха. Лучший способ повысить плотность воздуха в системе транспортировки воздуха - это охладить его (211). В то же время для общей высокой эффективности системы предпочтительно для охлаждения не потреблять дополнительную энергию.

В момент подачи СУГ в систему транспортировки топлива он расширяется и испаряется (21). Испарение пропана сопровождается охлаждением.

Конструкция стенки полости, в которой находится топливо, способствует эффективному теплообмену (212) с полостью системы транспортировки воздуха, в которой находится воздух. Таким образом, воздух охлаждается, и это увеличивает его плотность. В тоже время газообразный пропан нагревается, что также полезно для дальнейшей обработки пропана для увеличения его детонационной способности. Для улучшения теплопередачи между полостями систем транспортировки топлива и воздуха используются ребра, поскольку они увеличивают площадь поверхности между полостями систем транспортировки.

Для эффективной передачи тепла от воздуха к топливу важно, чтобы тепловая связь между воздушным и топливным трактом была максимальной. Поскольку подача пропана и воздуха через их системы транспортировки внутри ротора происходит параллельно, конструкция систем предпочтительно обеспечивает теплопроводный контакт между системами по всей длине ротора. Лучшим решением для такой передачи тепла является размещение такта транспортировки топлива (302) внутри тракта транспортировки воздуха (301) по всей длине ротора (300), а также для обеспечения передачи тепла по всей длине использование ребер (303), которые увеличивают площадь поверхности. Разрез ротора данной конструкции показан на рис.3.

Смешивание газообразного топлива и окислителя

Системы транспортировки газообразного топлива и окислителя независимо подают пропан и воздух в двигатель, расположенный на конце ротора, для их смешивания там (204).

Для эффективной работы двигателя в предпочтительных способах используются этапы подготовки топлива для обработки газообразного топлива для увеличения детонационной способности перед смешиванием газообразного топлива с окислителем. Существует несколько таких способов обработки топлива, и все они могут входить в различные альтернативные варианты изобретения. Один из лучших вариантов этого этапа - пиролиз пропана (203), который происходит, когда поток топлива нагревается при контакте с горячей поверхностью. Начальной стадией этого этапа является введение пропана в полость пиролиза, имеющую горячую поверхность. В качестве источника тепла для такой поверхности может использоваться любой источник, который представляет собой горячую часть конструкции двигателя, или внешний источник, например электрический нагреватель. Предпочтительным методом является нагрев потока пропана теплом от стенки камеры сгорания. Для оптимального нагрева важно, чтобы поток топлива продолжительное время соприкасался со стенкой. Также можно использовать различные методы для увеличения продолжительности контакта между потоком топлива и предоставляющей тепло поверхностью. Например, это может быть реализовано в виде использования спиральных топливопроводов или направления потока топлива по поверхности с помощью механических конструкций, таких как ребра и т.д. В одном предпочтительном способе пропан вводится из сопла в полость пиролиза так, чтобы поток топлива проходил вокруг стенки камеры сгорания по спирали, что увеличивает длину пути потока вдоль стенки и, следовательно, время нагрева пропана и эффективность его пиролиза. Пиролиз производит множество химических соединений и элементов, включая водород, смесь которого имеет гораздо более высокую детонационную способность, чем чистый пропан. Этот процесс является высокоэффективным потому, что не потребляет дополнительную энергию и использует тепло, которое генерируется при сгорании смеси топлива и окислителя в месте сгорания. Другим преимуществом нагревания и пиролиза топлива является охлаждение стенок камеры сгорания и поддержание теплового баланса всей конструкции, который важен для надежности процесса и прочности конструкции, которые используются в описываемом способе.

Параллельно с этим процессом в смесительную камеру подается воздух, где он может смешиваться с топливом (204). Один из лучших способов - нагнетание воздуха в специальную полость с целью подготовки воздушного потока для впрыска в место его смешивания с топливом. Следовательно, конструкция этой полости на ее выходе в точку смешивания должна соответствовать конструкции полости пиролиза пропана таким образом, чтобы после впрыска в место смешивания образовывалась высокооднородная смесь топлива и воздуха, готовая к впрыску в пространство сгорания. Для обеспечения этой равномерности важно не только пространственное распределение потоков топлива и воздуха, которое обеспечивается конструкцией соответствующих полостей, но и соотношение давлений топлива и воздуха. Помимо однородности смеси, важно соотношение количества топлива и воздуха в смеси, что обеспечит стабильность ее детонации. Как описано, в наиболее предпочтительном способе это соотношение находится в диапазоне 5-10% топлива и 90-95% воздуха.

Пространство, в котором смешиваются топливо и воздух, зависит от конструкции двигателя и может находиться либо непосредственно в пространстве сгорания, либо за его пределами. В предпочтительном методе это происходит в специальной смесительной камере. При впрыске в смесительную камеру топливо и воздух смешиваются хаотическим способом и образуют высокооднородную смесь. При смешивании топлива и воздуха непосредственно в пространстве сгорания труднее добиться высокой однородности смеси.

Обработка смеси газообразного топлива и окислителя для увеличения детонационной способности

В предпочтительных способах смесь топлива и окислителя может быть обработана для увеличения детонационной способности (200) или доведения ее до состояния, близкого к самопроизвольной детонации. Для этой цели можно использовать различные этапы по мере поступления смеси в пространство сгорания. Лучшие этапы обработки смеси не потребляют дополнительной энергии и используют внутреннюю энергию процессов, которые естественным образом происходят в описываемом способе.

Некоторые предпочтительные варианты обработки смеси:

- увеличение кинетической энергии смеси топлива и окислителя (213);

- возбуждение смеси топлива и окислителя волной разряжения продуктов детонации (214),

- возбуждение смеси топлива и окислителя инициатором детонации (215).

Один из лучших способов увеличения кинетической энергии смеси топлива и окислителя (213) - это впрыскивание смеси в пространство сгорания через сверхзвуковое сопло. На этом этапе смесь приобретает высокую скорость и кинетическую энергию. Пространство сгорания представляет собой камеру сгорания. В результате такого впрыска, в зависимости от конструкции камеры сгорания и системы впрыска, кинетическая энергия может быть преобразована в тепловую энергию для нагрева смеси с целью дальнейшего увеличения ее детонационной способности. В предпочтительном варианте используется кольцевое сопло, расположенное по периметру кольцевого участка камеры сгорания, форма которого представляет собой тело вращения. Это может быть трубка, полусфера или любая другая форма с осью вращения. Это сопло направляет смесь с высокой скоростью к оси камеры сгорания. В месте, близком к оси камеры сгорания, поток смеси встречается в центре и сжимается. Благодаря этому кинетическая энергия потока преобразуется в тепловую энергию, которая нагревает смесь и дополнительно увеличивает ее детонационную способность.

Возбуждение топливно-окислительной смеси волной разряжения (214) и инициатором детонации (215) в предпочтительных вариантах происходит в результате циклической детонации на стадии детонационного процесса с использованием продуктов детонации из предыдущего цикла. Эти шаги дополнительно описаны в следующем разделе «Детонация смеси топлива и окислителя».

Общим результатом этапа обработки топлива и окислителя является получение смеси топлива и окислителя с определенным соотношением и высоким уровнем однородности и возбуждения, близким к условиям возникновения самопроизвольной детонации.

Детонация смеси топлива и окислителя

Процесс детонации смеси топлива и окислителя (103) может быть любым из различных возможных альтернатив. Все они считаются включенными в альтернативные версии этого изобретения.

В одном из предпочтительных вариантов детонация (205) происходит в камере сгорания. Лучшим методом является пульсирующая резонансная детонация, обеспечивающая стабильную циклическую детонацию. В результате детонации образуются ударная волна и детонационная волна, которые обеспечивают быстрое детонационное горение смеси топлива и воздуха в камере сгорания и образование продуктов сгорания с высокой температурой и давлением. Эти продукты сгорания направляются в выхлопное сопло в виде струи (206) и создают тягу за счет своей высокой кинетической энергии выхлопа.

При этом при выхлопе образуется вакуумная волна из-за быстрого падения давления продуктов сгорания после покидания выхлопного сопла, что обеспечивает низкое давление в камере сгорания и условия для впрыска новой порции смеси топлива и окислителя и ее возбуждение (214).

Чтобы повысить стабильность возникновения циклической детонации, в один предпочтительный вариант как часть обработки смеси топлива и окислителя может быть включен этап инициирования детонации (215). Существует множество альтернативных способов инициирования детонации, и все они считаются включенными вариантами данного изобретения. Одним из наиболее предпочтительных способов инициирования является следующий метод. После образования ударной волны продуктов детонации часть из них направляется в трубку определенной длины, расположенную так, чтобы она была открытой в районе камеры сгорания и закрыта с другой стороны. Ударная волна небольшого количества горячих продуктов сгорания отражается от закрытого конца этой трубы и возвращается в камеру сгорания в то место, где впрыскивается смесь топлива и окислителя. Длина трубки подбирается так, чтобы это происходило в момент цикла пульсирующей детонации, при котором в камеру впрыскивается новая порция смеси. Высокая скорость и температура продуктов сгорания этой ударной волны возбуждают смесь следующего цикла, вызывая ее детонацию. Диаметр трубки подбирается таким образом, чтобы количество продуктов сгорания было достаточным для возбуждения детонации смеси.

Другой способ этапа инициирования детонации может временно использоваться в том случае, когда энергии ударной волны недостаточно для инициирования детонации. Например, при старте процесса пульсирующей резонансной детонации или в случае, если пульсирующая детонация прервалась под действием внешнего фактора, такого как низкий уровень подачи топлива или по другой причине. В этом случае наилучшей версией инициатора детонации является внешний источник физического импульса, такого как свеча зажигания. Управление свечой зажигания является специальной процедурой, включающей определение прерывания резонансной детонации или запуска процедуры старта вращения ротора.

Весь процесс работы этой системы входит в резонанс и происходит за счет скорости детонационного сгорания (205) на чрезвычайно высокой частоте. В лучшем варианте этого метода частота составляет от 1 000 Гц до 15 000 Гц.

Одновременно с детонацией из-за высокой температуры продуктов сгорания нагревается стенка камеры сгорания. Это тепло используется на стадии пиролиза пропана (203), описанной выше.

Вращение ротора за счет силы тяги реактивной струи

Формируемая на предыдущем этапе реактивная струя имеет высокую скорость и создает силу тяги реактивного двигателя, расположенного на конце ротора. Ось выхлопного сопла направлена в ортогональном направлении по отношению к радиусу ротора. Сила тяги направленной таким образом струи вращает ротор (207). Ротор, вращающийся таким образом, обеспечивает возникновение центробежных сил, необходимых для подачи топлива и воздуха внутри систем транспортировки ротора к двигателю. Этот способ замкнутый и самоподдерживающийся для непрерывной и стабильной работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЬСИРУЮЩИЙ ДЕТОНАЦИОННЫЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2020 |

|

RU2752817C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА И ДЕТОНАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2595005C9 |

| СПОСОБ РАБОТЫ ИМПУЛЬСНО-ДЕТОНАЦИОННОГО ДВИГАТЕЛЯ В ПОЛЕ ЦЕНТРОБЕЖНЫХ СИЛ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ В РЕАКТИВНОМ ВЕРТОЛЁТЕ | 2018 |

|

RU2718726C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2468292C2 |

| УСТРОЙСТВО ДЛЯ САМОПОДДЕРЖАНИЯ ДЕТОНАЦИИ | 1997 |

|

RU2201293C2 |

| СПОСОБ ДЕТОНАЦИОННОГО СЖИГАНИЯ ГОРЮЧИХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2459150C2 |

| ЭНЕРГОБЕЗОПАСНАЯ КОМБИНИРОВАННАЯ СИЛОВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2024 |

|

RU2826039C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА НА ОСНОВЕ КАМЕРЫ ДЕТОНАЦИОННОГО ГОРЕНИЯ | 2013 |

|

RU2564658C2 |

| СПОСОБ ДЕТОНАЦИОННОГО СЖИГАНИЯ ТОПЛИВНЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2595004C9 |

| ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ НА ТВЕРДОМ ТОПЛИВЕ И СПОСОБ ЕГО ФУНКЦИОНИРОВАНИЯ | 2021 |

|

RU2796043C2 |

Изобретение относится к области авиации, в частности к способам приведения во вращение несущих винтов винтокрылых летательных аппаратов. Способ приведения во вращение ротора с помощью хотя бы одного реактивного двигателя заключается в том, что смесь газообразного топлива и окислителя сжигается в месте сгорания для получения реактивной струи, создающей тягу для вращения ротора. Процесс сжигания является процессом детонации смеси газообразных топлива и окислителя. При этом жидкое топливо перед транспортировкой к месту сгорания испаряется до газообразного состояния, а газообразное топливо транспортируется к месту сгорания за счет центробежных сил, создаваемых вращающимся ротором. Обеспечивается повышение эффективности работы ротора с реактивным приводом путем снижения энергозатрат на подготовку смеси топлива и окислителя к сгоранию. 14 з.п. ф-лы, 3 ил.

1. Способ приведения во вращение ротора с помощью хотя бы одного реактивного

двигателя, заключающийся в том, что:

- смесь газообразного топлива и окислителя сжигается в месте сгорания для получения реактивной струи,

- сжигание является процессом детонации смеси газообразных топлива и окислителя,

- ротор вращается за счет силы тяги реактивной струи,

отличающийся тем, что жидкое топливо перед транспортировкой к месту сгорания испаряется до газообразного состояния, а газообразное топливо транспортируется к месту сгорания за счет центробежных сил, создаваемых вращающимся ротором.

2. Способ по п. 1, отличающийся тем, что этап вращения ротора за счет силы тяги реактивной струи включает формирование реактивной струи, направленной преимущественно ортогонально к радиусу ротора, посредством чего реактивная сила, генерируемая реактивной струей, заставляет ротор вращаться вокруг своей оси.

3. Способ по п. 1, отличающийся тем, что содержит этап смешивания газообразного топлива с окислителем для образования смеси.

4. Способ по п. 3, отличающийся тем, что содержит этап обработки смеси газообразного топлива и окислителя перед детонацией смеси в месте сгорания для увеличения ее детонационной способности.

5. Способ по п. 3, отличающийся тем, что перед смешиванием газообразного топлива с окислителем газообразное топливо обрабатывается для увеличения его детонационной способности.

6. Способ по п. 4, отличающийся тем, что этап обработки смеси газообразного топлива и окислителя включает этап частичного сжигания смеси.

7. Способ по п. 4, отличающийся тем, что этап обработки смеси газообразного топлива и окислителя включает этап увеличения кинетической энергии смеси путем введения смеси радиально внутрь места сгорания через как минимум одно средство подачи, расположенное по кольцу и направленное в общее место детонации.

8. Способ по п. 4, отличающийся тем, что этап обработки смеси газообразного топлива содержит возбуждение смеси инициатором детонации, где инициатор детонации является источником физического импульса.

9. Способ по п. 4, отличающийся тем, что этап обработки смеси газообразного топлива и окислителя содержит возбуждение смеси волной разряжения, образованной выхлопом реактивной струи, отраженной обратно к месту сгорания.

10. Способ по п. 5, отличающийся тем, что этап обработки газообразного топлива содержит пиролиз газообразного топлива, при котором пиролиз происходит благодаря контакту с источником тепла.

11. Способ по п. 3, отличающийся тем, что этапу смешивания газообразного топлива с окислителем предшествует транспортировка окислителя к месту смешивания за счет центробежных сил, генерируемых вращающимся ротором.

13. Способ по п. 1, отличающийся тем, что в качестве окислителя используют воздух окружающей среды, который поступает из воздухозаборника, расположенного около конца ротора.

14. Способ по п. 11, отличающийся тем, что в качестве окислителя используется воздух окружающей среды, который поступает через воздухозаборник, расположенный между концом ротора и осью ротора, где воздух, поступивший из воздухозаборника, подвергается воздействию центробежных сил в момент транспортировки к месту смешивания на конце ротора.

15. Способ по п. 11, отличающийся тем, что содержит передачу тепла между трактом транспортировки газообразного топлива и трактом транспортировки окислителя, где тепло передается через теплопроводящую структуру, общую для указанных трактов.

| 0 |

|

SU159772A1 | |

| 0 |

|

SU159772A1 | |

| КАМЕРА СГОРАНИЯ С ПОВЫШЕНИЕМ ДАВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕЁ ЭКСПЛУАТАЦИИ | 2013 |

|

RU2660734C2 |

| Ветроэлектрический агрегат с ветроколесом, расположенным за осью башни | 1952 |

|

SU95035A1 |

| СПОСОБ РАБОТЫ ИМПУЛЬСНО-ДЕТОНАЦИОННОГО ДВИГАТЕЛЯ В ПОЛЕ ЦЕНТРОБЕЖНЫХ СИЛ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ В РЕАКТИВНОМ ВЕРТОЛЁТЕ | 2018 |

|

RU2718726C1 |

| US 3093962 A1, 18.06.1963 | |||

| US 10544735 B2, 28.01.2020. | |||

Авторы

Даты

2021-12-24—Публикация

2021-03-15—Подача