Изобретение относится к технологическим процессам и может быть использовано для лазерного отжига полупроводниковых, керамических и стеклообразных материалов.

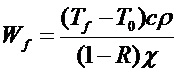

Известен способ обработки неметаллических материалов, заключающийся в облучении их поверхности лазерным импульсом прямоугольной временной формы с плотностью энергии, определяемой по уравнению

где Tf - температура отжига;

T0 - начальная температура;

с и ρ - удельная теплоемкость и плотность материала соответственно;

R - коэффициент отражения материала;

χ - показатель поглощения материала на длине волны лазерного излучения.

Бакеев А. А., Соболев А. П., Яковлев В. И. Исследования термоупругих напряжений, возникающих в поглощающем слое вещества под действием лазерного импульса. - ПМТФ. - 1982 - № 6. - С. 92-98. Недостатком способа является то, что возникающие в материале термоупругие напряжения могут привести к разрушению материала вследствие откола со стороны облучаемой поверхности.

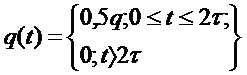

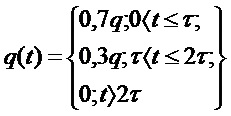

Известен также способ лазерного отжига неметаллических материалов, заключающийся в облучении их поверхности лазерным импульсом прямоугольной временной формы с плотностью энергии, определяемой по уравнению (1), при этом диэлектрическим зеркалом с коэффициентом отражения 50 % исходный лазерный импульс делят на два импульса равной мощности и осуществляют временную задержку второго импульса на время действия первого импульса. Патент РФ № 2633860, МПК B23K 26/402, 18.10.2017. При этом временная форма лазерного импульса, воздействующего на поверхность обрабатываемого материала, будет описываться уравнением

где q - плотность мощности в исходном лазерном импульсе;

t - текущее время от начала воздействия;

τ - длительность исходного лазерного импульса.

Недостатком способа является то, что возникающие в материале термоупругие напряжения могут привести к разрушению материала вследствие откола со стороны облучаемой поверхности.

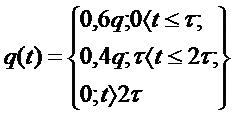

Известен также способ лазерного отжига неметаллических материалов, включающий облучение поверхности материала лазерным импульсом прямоугольной временной формы с плотностью энергии, которую определяют по уравнению (1), при этом исходный лазерный импульс делят на два импульса посредством диэлектрического зеркала с коэффициентом отражения 40% и осуществляют временную задержку отраженного импульса на время воздействия на материал прошедшего через диэлектрическое зеркало лазерного импульса. Патент РФ № 2692004, МПК B23K26/402, B23K26/53, 19.06.2019. Данное техническое решение принято в качестве прототипа.

При этом временная форма воздействующего на материал лазерного импульса будет описываться уравнением

Недостатком прототипа является то, что возникающие в материале термоупругие напряжения могут привести к разрушению материала вследствие откола со стороны облучаемой поверхности.

Техническим результатом предполагаемого изобретения является повышение выхода годной продукции в процессе лазерного отжига неметаллических материалов за счет уменьшения термоупругих напряжений и области возможного откольного разрушения материала.

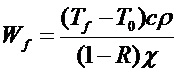

Технический результат достигается тем, что в способе лазерного отжига неметаллических материалов, заключающемся в облучении их поверхности лазерным импульсом прямоугольной временной формы с плотностью энергии, определяемой по уравнению

где Tf - температура отжига;

T0 - начальная температура;

с и ρ - удельная теплоемкость и плотность материала соответственно;

R - коэффициент отражения материала;

χ - показатель поглощения материала на длине волны лазерного излучения,

при этом диэлектрическим зеркалом исходный лазерный импульс делят на два импульса и осуществляют временную задержку второго импульса на время действия первого импульса, разделяют исходный лазерный импульс посредством диэлектрического зеркала с коэффициентом отражения 30 %, и при этом плотность мощности первого импульса устанавливают 70 % от плотности мощности исходного лазерного импульса.

Ниже приводится более подробное описание способа лазерного отжига неметаллических материалов со ссылкой на фиг. 1-3.

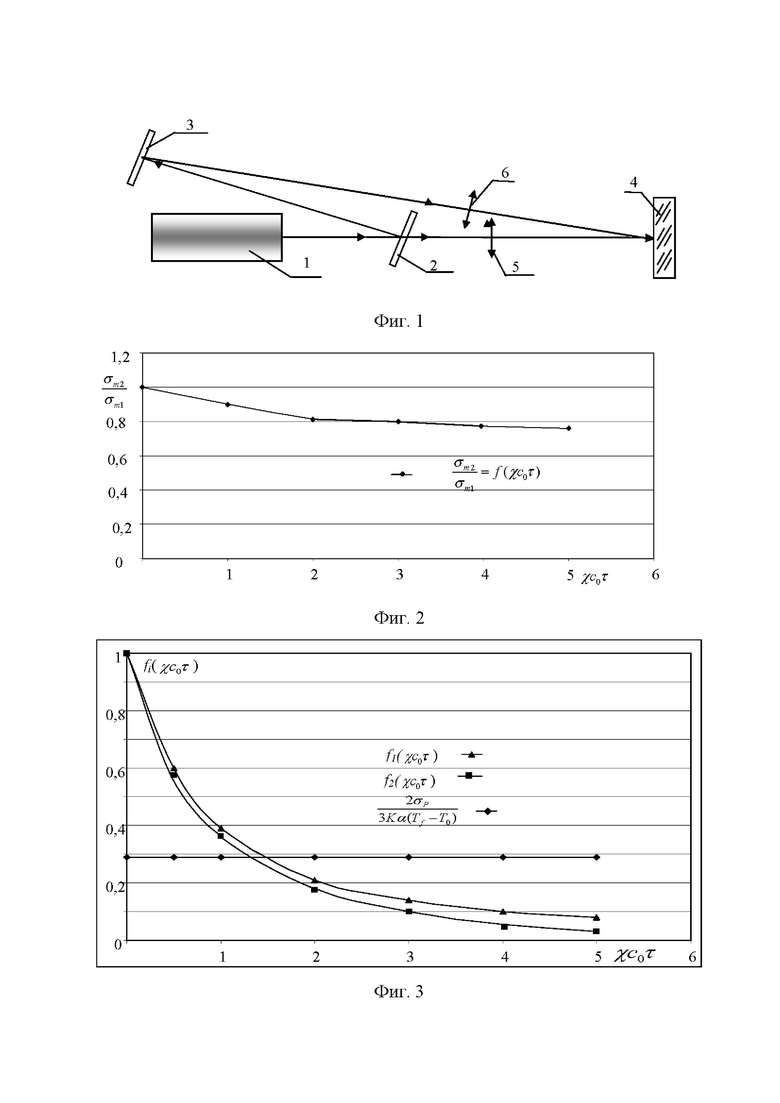

На фиг. 1 представлена установка для лазерной обработки, позволяющая реализовать заявленный способ: 1 - лазер с модулятором добротности на основе акустооптического затвора, 2 - диэлектрическое зеркало с коэффициентом отражения 30%, 3 - диэлектрическое зеркало с коэффициентом отражения 99,9 %, 4 - обрабатываемый материал, 5 и 6 - фокусирующие линзы, создающие на поверхности обрабатываемого материала 4 требуемую плотность энергии. Диэлектрическим зеркалом 2 лазерный импульс делится на два импульса с плотностью мощности 0,7q и 0,3q (q - плотность мощности лазерного излучения в исходном импульсе). Прошедший через зеркало 2 первый импульс с плотностью мощности 0,7q линзой 5 фокусируется на поверхность обрабатываемого материала 4 в пятно требуемого диаметра. Отраженный зеркалом 2 второй импульс с плотностью мощности 0,3q направляют на диэлектрическое зеркало 3 с коэффициентом отражения 99,9%, которое совмещает отраженный импульс на поверхности обрабатываемого материала 4 с импульсом, прошедшим через зеркало 2. Линзой 6 второй импульс фокусируется в пятно требуемого диаметра. Разница длин путей первого и второго лазерных импульсов обеспечивает задержку второго импульса на время воздействия первого импульса на поверхность обрабатываемого материала. В результате на поверхность обрабатываемого материала воздействует лазерный импульс, временная форма которого описывается уравнением:

Сравним воздействие на поверхность обрабатываемого материала двух лазерных импульсов равной плотности энергии, временная форма которых описывается уравнениями (3) и (4).

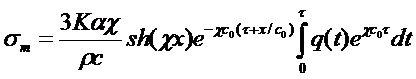

В соответствии с [Бакеев А.А., Соболев А.П., Яковлев В.И. Исследования термоупругих напряжений, возникающих в поглощающем слое вещества под действием лазерного импульса. ПМТФ. - 1982. - № 6. - С. 92-98], максимальные растягивающие напряжения в поглощающем слое материала рассчитывают по уравнению:

где

K - модуль всестороннего сжатия;

α - коэффициент линейного расширения материала;

е - основание натурального логарифма;

sh(χx) - функция «гиперболический синус»;

χ - показатель поглощения материала на длине волны лазерного излучения;

х - координата, отсчитываемая от поверхности материала вглубь;

с0 - скорость звука в материале;

τ - длительность лазерного импульса.

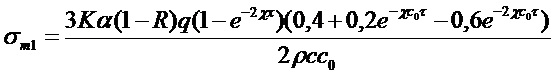

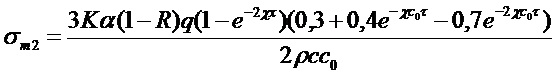

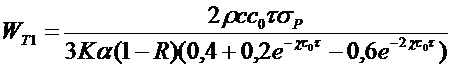

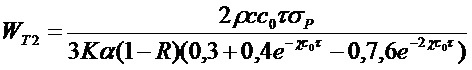

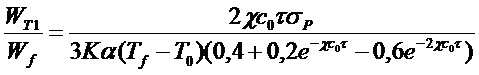

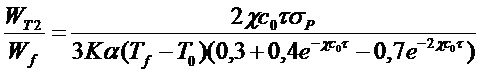

Подставив уравнения (3) и (4) в (5) и выполнив интегрирования получим уравнения для расчета максимальных растягивающих напряжений в поглощающем слое обрабатываемого материала:

где

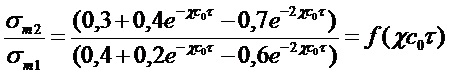

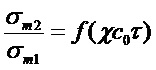

Разделив (7) на (6) и проведя математические преобразования, получим

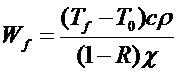

На фиг. 2 приведен график зависимости

Из уравнений (6) и (7) определим плотность энергии лазерного излучения, вызывающую откольное разрушение материала со стороны облучаемой поверхности для воздействия лазерных импульсов, описываемых уравнениями (3) и (4) соответственно:

где σР - предел прочности материала на разрыв.

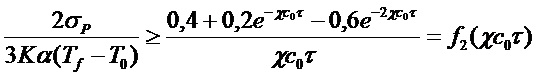

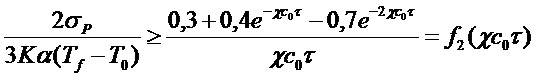

Уравнения (9) и (10) получены для минимальных значений плотностей энергии, когда

Плотность энергии лазерного излучения, необходимую для достижения поверхностью материала температуры отжига, определяют по уравнению (1). Разделив (9) и (10) соответственно на (1), получим:

Поставив условие

Проведем анализ неравенств (13) и (14). Левые части неравенств является характеристикой материала, показывающей отношение предела прочности материала на разрыв к максимальным растягивающим напряжениям, возникающим при импульсном нагреве материала до температуры отжига. Правые части неравенств (13) и (14) являются функциями безразмерного параметра

На фиг. 3 приведено графическое решение неравенств (13) и (14) для цветного оптического стекла СЗС-21. Видно, что при воздействии лазерного импульса, временная форма которого описывается уравнением (3), неравенство (13) выполняется при

Таким образом, предложенное техническое решение позволяет уменьшить максимальные растягивающие напряжения примерно на 20-25 % и область изменения безразмерного параметра

Пример реализации способа.

Необходимо произвести лазерный отжиг поверхности оптического цветного стекла СЗС-21 импульсным лазером с длиной волны 1,06 мкм и длительностью импульса 100 нс. Требуемая плотность энергии на поверхности материала составляет 35,3 Дж/см2. Расчет проведен при R=0,04, с = 0,76⋅103 Дж/(кг⋅К) и ρ = 2,5⋅103 кг/м3 по уравнению (1). При этом плотность энергии, вызывающая откольное разрушение материала со стороны облучаемой поверхности лазерным импульсом, описываемым уравнением (3) составит 32 Дж/см2. Расчеты проведены по уравнению (9). Следовательно, лазерный отжиг не возможен, так как произойдет разрушение материала. Разделим исходный лазерный импульс с помощью диэлектрического зеркала (2) с коэффициентом отражения 30% на два импульса с плотностью мощности 70 % и 30 %. Лазерный импульс с плотностью мощности 70 % от исходного воздействует на обрабатываемый материал. При этом фокусирующая линза (5) создает требуемую плотность энергии на поверхности обрабатываемого материала. Отраженный зеркалом (2) лазерный импульс с плотностью мощности 30 % от исходной диэлектрическим зеркалом (3) с коэффициентом отражения 99,9% направляется на обрабатываемый материал. Собирающей линзой (6) осуществляется повышение плотности мощности в импульсе до требуемой. При этом за счет дополнительного пути происходит задержка второго импульса на время действия первого импульса. Плотность энергии, вызывающая откольное разрушение материала в этом случае составит 37 Дж/см2. Следовательно, можно осуществлять лазерный отжиг материала. Расчеты проведены по уравнению (10).

Как правило, лазеры с модуляцией добротности акустооптическими затворами работают в частотном режиме. Частота повторения импульсов составляет 1-8 кГц. Это позволяет производить лазерный отжиг поверхностей большой площади за счет перемещения заготовки после каждого импульса на требуемое расстояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерного отжига неметаллических материалов | 2022 |

|

RU2785420C1 |

| Способ лазерного отжига неметаллических материалов | 2018 |

|

RU2692004C1 |

| Способ лазерного отжига неметаллических материалов | 2016 |

|

RU2633860C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2015 |

|

RU2583870C1 |

| Способ лазерной обработки неметаллических материалов | 2018 |

|

RU2695440C1 |

| Способ лазерной обработки неметаллических материалов | 2017 |

|

RU2646177C1 |

| Способ лазерной обработки неметаллических материалов | 2020 |

|

RU2773255C2 |

| Способ лазерного отжига неметаллических пластин | 2016 |

|

RU2630197C1 |

| Способ лазерной обработки неметаллических пластин | 2016 |

|

RU2624998C1 |

| Способ лазерной обработки неметаллических пластин | 2017 |

|

RU2649238C1 |

Изобретение относится к способу лазерного отжига неметаллических материалов и может быть использовано для обработки полупроводниковых, керамических и стеклообразных материалов. Облучают поверхность лазерным импульсом прямоугольной временной формы с требуемой плотностью энергии. Диэлектрическим зеркалом исходный лазерный импульс делят на два импульса и осуществляют временную задержку второго импульса на время действия первого импульса. Плотность мощности в первом импульсе составляет 70% от плотности мощности первоначального лазерного импульса. Техническим результатом изобретения является повышение выхода годной продукции в процессе лазерного отжига неметаллических материалов за счет уменьшения термоупругих напряжений и области возможного откольного разрушения материала. 3 ил., 1 пр.

Способ лазерного отжига неметаллических материалов, включающий облучение поверхности неметаллического материала лазерным импульсом прямоугольной временной формы с плотностью энергии Wf, которую определяют по следующему соотношению

где

Tf – температура отжига, K; T0 – начальная температура, K; с – удельная теплоемкость, Дж/(кг·К); ρ - плотность материала, кг/м3; R – коэффициент отражения материала; χ – показатель поглощения материала на длине волны лазерного излучения, см-1, при этом исходный лазерный импульс делят на два импульса посредством диэлектрического зеркала и осуществляют временную задержку второго импульса на время действия первого импульса, отличающийся тем, что плотность мощности в первом импульсе устанавливают равной 70 % от плотности мощности исходного лазерного импульса.

| Способ лазерного отжига неметаллических материалов | 2018 |

|

RU2692004C1 |

| СПОСОБ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2000 |

|

RU2211753C2 |

| US 20150357215 A1, 10.12.2015 | |||

| US 6545248 B2, 08.04.2003 | |||

| CN 203900744 U, 29.10.2014. | |||

Авторы

Даты

2021-12-28—Публикация

2020-11-05—Подача