Изобретение относится к области строительства, а именно к технологии устройства свай и свайного фундамента с помощью термических средств.

Известен аналог способа и устройства – способ возведения столбчатого фундамента мелкого заложения с камуфлетным уширением, RU2244780, 23.05.2003, включающий создание скважины путем выемки грунта, введение в полость скважины предварительной порции твердеющего впоследствии материала, включающей расчетную часть, образование на конце полости уширения путем размещения в нижней части скважины заряда взрывчатого вещества и последующего его взрыва, обрушение в уширение после взрыва расчетной части предварительной порции твердеющего бетона, отличающийся тем, что предварительную порцию твердеющего впоследствии материала вводят на высоту не более 4/5 длины скважины с последующим заполнением расчетной часть указанной порции, образовавшейся после взрыва уширения, а перед взрывом заряда производят его предварительное закрепление, причем в качестве предварительной порции твердеющего впоследствии материала используется литой бетон.

Главным недостатком аналога является наличие существенных ограничений применения способа, связанных с необходимостью использования взрывчатых веществ, ограничивающих его применение в населённых пунктах, необходимость в специальных мерах безопасности при перевозке и применении взрывчатки.

Известен аналог устройства – грунтовая свая, RU2062831, 08.07.1993, выполненная из размещенного в скважине кристаллизованного расплава грунта.

Первым недостатком аналога является высокая трудоемкость и низкая технологичность изготовления сваи. Вторым недостатком аналога является нестабильная прочность сваи, обусловленная не стабильными физико-механическими характеристиками материала сваи. Невысокая прочность обусловлена неоднородностью грунта. Различные по составу части грунта иногда имеют малую адгезию (силу связи) друг к другу, что нарушает целостность материала сваи. Так как свая целиком изготовлена из неоднородного грунта, то её прочность является случайным показателем, который сложно спрогнозировать.

Известен аналог способа - способ изготовления грунтовой сваи, RU2062831, 08.07.1993, включающий образование скважины, размещение в ней устройства для разогревания стенок и плавления грунтовой смеси, и последующее формирование ствола при подъеме устройства, отличающийся тем, что в качестве устройства для разогревания стенок и плавления грунтовой смеси используют плазмотрон, а подъём его в процессе образования ствола ведут со скоростью 1-3 м/ч.

Недостатками аналога являются высокая трудоемкость и низкая технологичность изготовления сваи согласно данного способа. Для изготовления сваи необходима заготовка большого количества грунта. Дело в том, что при плавлении грунт значительно уменьшается в объёме, поэтому извлеченного из скважины грунта недостаточно для заполнения всего объёма скважины и требуется доставка грунта к месту изготовления свайного фундамента. Подъём плазмотрона осуществляется со скоростью 1-3 м/ч, поэтому изготовления 2 метровой сваи от 2 до 6 часов, что характеризует процесс, как очень низкопроизводительный. На возведение фундамента небольшого здания может потребоваться неделя и более.

Известен более близкий к предлагаемому изобретению аналог устройства – свая грунтовая– KR20100024554, 10.10.2008, принятая в качестве прототипа, содержащая размещенную в скважине обсадную стальную трубу, кристаллизованный расплав грунта в нижней части, образующий опорную часть, обсадная труба заполнена бетоном, вдоль оси сваи по всей её длину расположен армирующий стальной стержень, покрытый керамикой, который заплавлен в опорную часть и затянут сверху резьбовым соединением с образованием натяжения вдоль его длины.

Известен более близкий к предлагаемому изобретению аналог способа –способ изготовления грунтовой сваи – KR20100024554, 10.10.2008, принятый в качестве прототипа, в котором вынимают грунт из скважины, размещают в ней обсадную стальную трубу, после этого опускают в скважину плазмотрон и осуществляют им расплавление грунтовой смеси с образованием опорной части, устанавливают в расплавленный грунт опорной части армирующий стальной стержень, покрытый керамикой, заполняют обсадную трубу бетоном и затягивают армирующий стержень с образованием натяжения вдоль его длины.

Недостатком прототипов устройства и способа является сложность конструкции, большое количество элементов, входящих в сборку, и повышенные требования к точности их изготовления, а также обусловленная этими факторами низкая технологичность осуществления способа. Необходимо наличие обсадных труб, изготовленных под заданную длину сваи. При необходимости изменения длины сваи требуется изготовление обсадной трубы другой длины. Иногда необходимость изменения длины сваи возникает на месте возведения свайного фундамента и в этом случае приходится изготавливать трубы нужной длины, что чревато простоем стройки. Установка обсадной трубы связана с применением ударного оборудования. Армирующий стержень должен иметь резьбовой участок, что требует дополнительной механической обработки, которую можно произвести только в цеховых условиях. Стержень покрыт керамикой, для покрытия необходимо специальное оборудование, которое не доступно на строительной площадке, а только в цеховых условиях. На затяжку стержня расходуется технологическое время.

Технический результат изобретения направлен на создание способа и устройства, обеспечивающих более производительное возведение свай и свайного фундамента, чем в рассматриваемых аналогах, при невысоких требованиях к качеству применяемого для изготовления сваи материала и невысоких требованиях к точности изготовления входящих в состав сваи изделий и при обеспечении высокой грузоподъёмности сваи.

Технический результат достигается в свае грунтовой, содержащей кристаллизованный расплав грунта в нижней части, образующий опорную часть, бетонную часть сваи, армирующий элемент, заплавленный в опорную часть, проходящий через бетонную часть, бетонная часть является основным телом сваи, которое расположено над опорной частью и замоноличено с опорной частью армирующим элементом, в качестве армирующего элемента применяется стальной каркас из арматуры.

Технический результат достигается в способе изготовления грунтовой сваи, в котором вынимают грунт из скважины, осуществляют расплавление плазмотроном грунтовой смеси с образованием опорной части, устанавливают в расплавленный грунт опорной части армирующий стальной элемент, заполняют бетонным раствором, сразу после образования скважины на её дно опускают плазмотрон и начинают нагревать грунт до плавления низкотемпературной плазмой в области дна скважины, после начала плавления грунта засыпают извлеченный из скважины грунт обратно в скважину, продолжают воздействие плазмой до состояния оплавления засыпанного грунта, после чего извлекают плазмотрон, сразу после этого до остывания расплава устанавливают в расплав стальной каркас из арматуры во всю длину сваи и заливают скважину бетонным раствором, осуществляют прогревание бетонного тела сваи с обеспечением удаления воды из бетонного раствора путем воздействия на него теплом, выделяемым расплавом грунта.

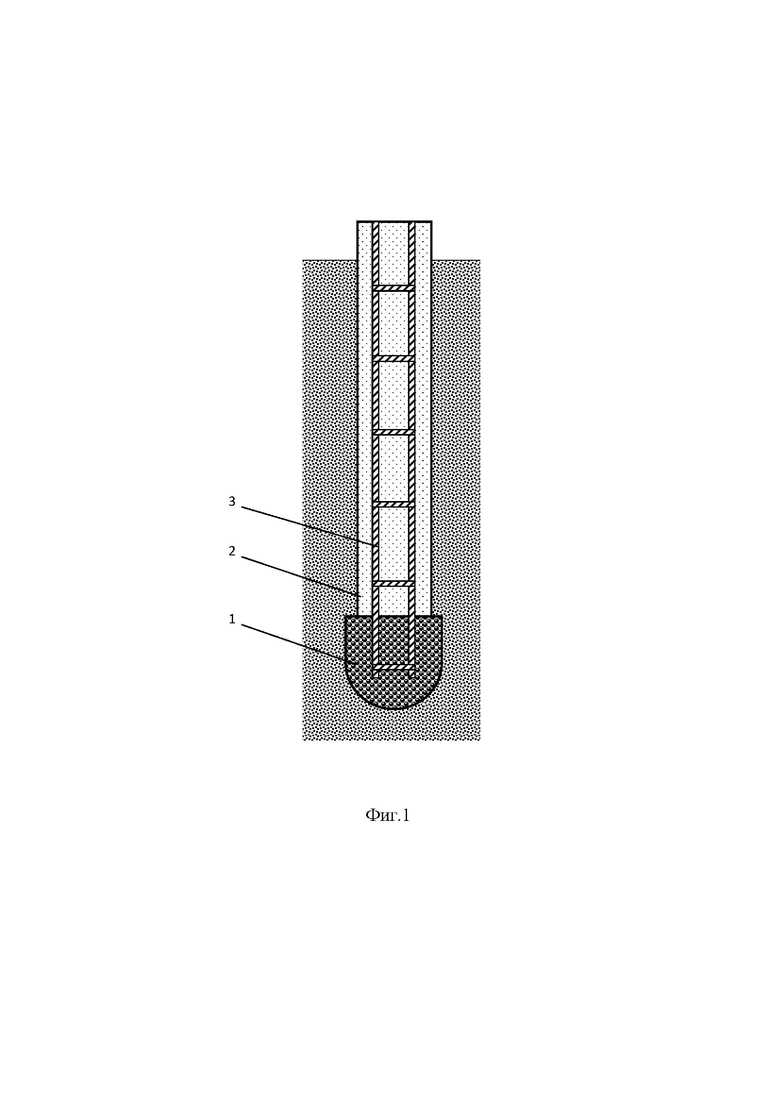

На фиг. 1 представлена установленная грунтовая свая в сечении.

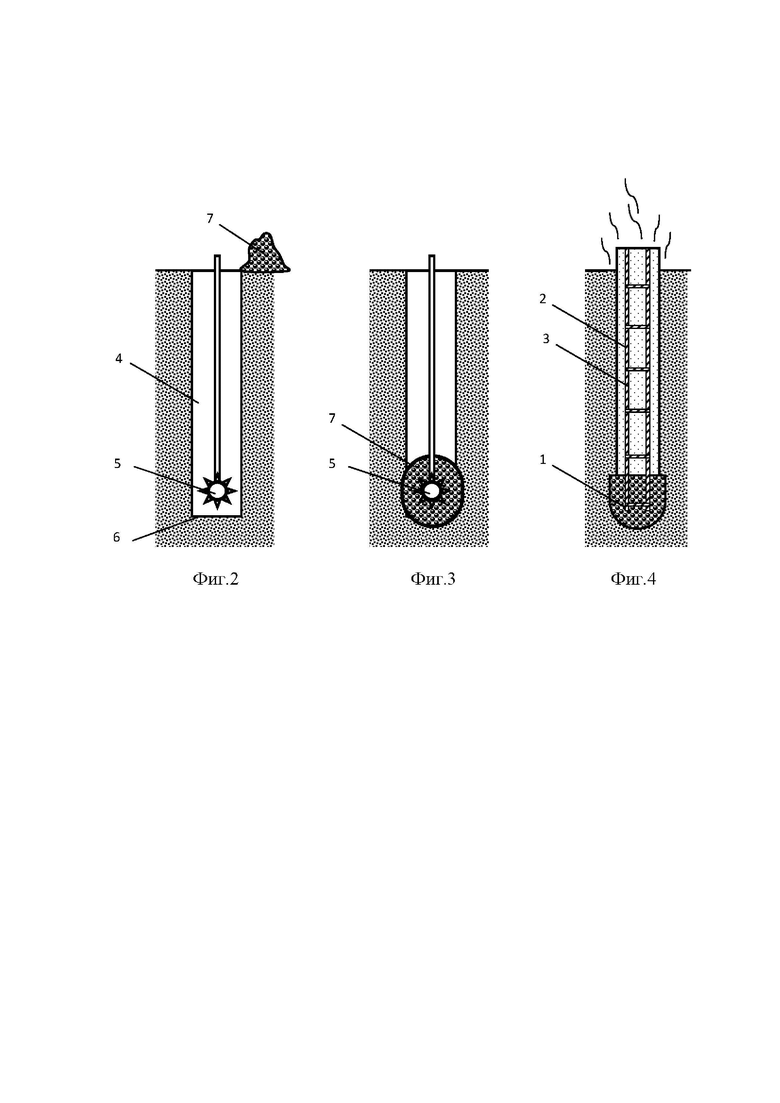

На фиг. 2 показана скважина с установленным плазмотроном.

На фиг. 3 показан процесс расплавления грунта плазмотроном на дне скважины.

На фиг. 4 показан процесс выпаривания влаги из бетонной части сваи.

Грунтовая свая содержит кристаллизованный расплав грунта в нижней части, образующий опорную часть 1, бетонную часть 2 сваи, армирующий элемент 3, заплавленный в опорную часть 1, проходящий через бетонную часть 2, бетонная часть 2 является основным телом сваи, которое расположено над опорной частью 1 и замоноличено с опорной частью 1 армирующим элементом 3, в качестве армирующего элемента 3 применяется стальной каркас из арматуры.

Способ изготовления грунтовой сваи включает следующие этапы. Для изготовления грунтовой сваи вынимают грунт из скважины 4, как показано на фиг.2, сразу после выемки грунта из скважины 4 на её дно опускают плазмотрон 5 и начинают нагревать грунт до плавления низкотемпературной плазмой в области дна 6 скважины 4, после начала плавления грунта засыпают извлеченный из скважины грунт 7 обратно в скважину 4, как показано на фиг.3, продолжают воздействие плазмой до состояния оплавления засыпанного грунта 7, после чего извлекают плазмотрон 5, сразу после этого до остывания расплава 1 устанавливают в расплав 1 стальной каркас 3 из арматуры во всю длину сваи и засыпают скважину 4 бетонным раствором, осуществляют прогревание бетонного тела 2 сваи с обеспечением удаления воды из бетонного раствора путем воздействия на него теплом, выделяемым расплавом грунта, как показано на фиг.4.

Рассмотрим пример конкретной реализации способа изготовления и устройства грунтовой сваи. Изготавливаемая свая является частью свайного фундамента для последующего возведения надземных конструкций. Для изготовления грунтовой сваи вынимают грунт из скважины 4, как показано на фиг.2, до образования скважины 4 глубиной 2 м и диаметром 250 мм. Выемку грунта осуществляют посредством бурения. Сразу после образования скважины 4 на её дно опускают плазмотрон 5 и начинают нагревать грунт до плавления низкотемпературной плазмой в области дна 6 скважины 4. Плазмотрон 5 работает на переменном токе. В плазмотроне 5 на плазмообразующий газ – воздух, воздействуют дуговым электрическим разрядом. За счет этого формируется плазменный факел размером 15-50 см с температурой около 5000°С. Электроды плазмотрона 5 изготовлены из меди. Благодаря тому, что процесс оплавления начинают сразу после образования скважины 4, не требуется применение обсадной трубы, как в прототипе, которая предназначена для защиты скважины от обрушения стенок. После начала плавления грунта засыпают извлеченный из скважины грунт 7 обратно в скважину 4, как показано на фиг.3, и продолжают воздействие плазмой до состояния оплавления засыпанного грунта 7. Нет необходимости в доставке с другой территории дополнительного грунта, как в аналоге, благодаря этому сокращаются время и затрачиваемая энергия для возведения свайного фундамента. Состояние начала плавления грунта 7 контролируют по отсутствию испарения влаги и исчезновению характерного шипящего шума, присутствующего во время выпаривания влаги из грунта. Как только удалена влага сразу начинается процесс плавления. По этим признакам возможно точно определить состояние грунта и тем самым сэкономить время, не расходуя его на излишний нагрев, и сэкономить материал, так как при более длительном нагреве возникает испарение грунтовой массы и значительное уменьшение грунта в размерах. Поэтому во втором аналоге требуется большое количество грунта, который необходимо привезти на строительную площадку с другой территории. Благодаря описанному контролю плавления грунта 7 исключается его перегрев значительно выше температуры плавления. Обеспечение такого контроля требуется для возможности установки стального каркаса 3. В прототипе армирующий элемент специально защищен от перегрева керамическим слоем, в предлагаемом изобретении нет необходимости в такой защите, благодаря чему сокращается время на изготовление элементов сваи. После этого извлекают плазмотрон 5 и до остывания расплава 1 устанавливают в расплав 1 стальной каркас 3 из арматуры во всю длину сваи. Температура плавления грунта ориентировочно 1450-1700°С. После извлечения плазмотрона 5 происходит остывание грунта до температуры чуть ниже температуры плавления стали, но остается необходимая пластичность для возможности установки стального каркаса 3. Благодаря тому, что при образовании опорной части 1 используется только та часть грунта, которая была извлечена при образовании скважины 4, а не больше, весь слой опорной части прогрет равномерно и обладает необходимой пластичностью для возможности установить каркас 3 в расплав 1. При применении второго аналога такой возможности не имеется, так как при длительном воздействии плазмотрона по всей длине сваи, нижние слои уже кристаллизуются, в то время как верхние ещё недостаточно прогреты. Благодаря исключению перегрева грунта 7 значительно выше его температуры плавления стальной каркас 3 не расплавляется. Благодаря наличию замоноличенного в опорную часть 1 стального каркаса 3 обеспечивается надежное соединение опорной части 1 и бетонным телом сваи 2 и прочность бетонного тела сваи, которую можно спрогнозировать для всех свай фундамента с большой точностью. В описываемом примере стальной арматурный каркас 3 выполнен из продольных и поперечных элементов, соединенных методом сварки. Продольные элементы выполнены из рифленых прутков диаметром 16 мм, поперечные из гладких прутков диаметром 8 мм. Однако изобретение не ограничивается этим примером, состав каркаса 3 может быть любым, и он может быть сварен практически из любого стального лома подходящих размеров. К каркасу применяются минимальные требования по точности изготовления, не требуется нарезание резьбы, как в прототипе. Наращивание каркаса 3 возможно прямо на стройке обычной сваркой. Сразу после установки каркаса 3 заливают скважину 4 бетонным раствором. Благодаря этому обеспечивается значительное сокращение времени на термостабилизацию бетона, так как благодаря накопленному после обработки плазмотроном 5 теплу осуществляется прогревание бетонного тела 2 сваи с обеспечением удаления воды из бетонного раствора. Этим значительно сокращается время на возведение сваи и придание ей рабочих прочностных характеристик. Грузоподъёмность сваи обеспечивается наличием опорной части 1, имеющей хорошую прочность на сжатие и являющимся якорем, создающим усилие против вытаскивания сваи, наличием бетонного тела 2, обладающим стабильными высокими механическими характеристиками благодаря применению бетонного раствора и армирования стальным каркасом 3. Преимущество данного способа и устройства сваи перед способами и устройствами, в которых не применяется тепловая обработка заключается в повышенной несущей способности уширения опорной части 1 за счёт спекания грунта и изменения его физико-химических характеристик при воздействии высокой температуры. Аналогичное уширение из бетона не дает такую же несущую способность, так как грунт в этом случае остаётся с исходными физико-механическими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ устройства забивной сваи | 2017 |

|

RU2640467C1 |

| УСТРОЙСТВО ЗАБИВНОЙ СВАИ В ПРОБИТОЙ СКВАЖИНЕ С УШИРЕННЫМ ОСНОВАНИЕМ | 2014 |

|

RU2582530C2 |

| СПОСОБ УСТРОЙСТВА ЗАБИВНОЙ СВАИ | 2014 |

|

RU2601630C2 |

| СПОСОБ УСТРОЙСТВА ЗАБИВНОЙ СВАИ В ПРОБИТОЙ СКВАЖИНЕ С УШИРЕННЫМ ОСНОВАНИЕМ | 2018 |

|

RU2678172C1 |

| СПОСОБ УСТРОЙСТВА СВАИ В ПРОБИТОЙ СКВАЖИНЕ (ВАРИАНТЫ) | 2017 |

|

RU2663420C1 |

| ТРУБОБЕТОННАЯ СВАЯ С УСИЛЕННЫМ ОСНОВАНИЕМ И СПОСОБ ЕЕ СООРУЖЕНИЯ | 2011 |

|

RU2492294C1 |

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ ДЛЯ СООРУЖЕНИЯ НАБИВНЫХ СВАЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475593C2 |

| Способ устройства забивной сваи в пробитой скважине в слабых водонасыщенных грунтах (варианты) | 2016 |

|

RU2634912C1 |

| СПОСОБ ВОЗВЕДЕНИЯ СВАЙНО-ПЛИТНОГО ФУНДАМЕНТА | 2021 |

|

RU2774443C1 |

| СВАЯ ЖЕЛЕЗОБЕТОННАЯ БУРОВАЯ И СПОСОБ ЕЕ ВОЗВЕДЕНИЯ | 2016 |

|

RU2657885C2 |

Изобретение относится к области строительства, а именно к технологии устройства свай/свайного фундамента с помощью термических средств. Технический результат изобретения направлен на создание способа и устройства, обеспечивающих более производительное возведение свай и свайного фундамента, чем в рассматриваемых аналогах, при невысоких требованиях к качеству применяемого для изготовления сваи материала и невысоких требованиях к точности изготовления входящих в состав сваи изделий и при обеспечении высокой грузоподъёмности сваи. Технический результат достигается в свае грунтовой, содержащей кристаллизованный расплав грунта в нижней части, образующий опорную часть, бетонную часть сваи, армирующий элемент, заплавленный в опорную часть, проходящий через бетонную часть, бетонная часть является основным телом сваи, которое расположено над опорной частью и замоноличено с опорной частью армирующим элементом, в качестве армирующего элемента применяется стальной каркас из арматуры, а также технический результат достигается в способе изготовления грунтовой сваи, в котором вынимают грунт из скважины, осуществляют расплавление плазмотроном грунтовой смеси с образованием опорной части, устанавливают в расплавленный грунт опорной части армирующий стальной элемент, заполняют бетонным раствором, сразу после образования скважины на её дно опускают плазмотрон и начинают нагревать грунт до плавления низкотемпературной плазмой в области дна скважины, после начала плавления грунта засыпают извлеченный из скважины грунт обратно в скважину, продолжают воздействие плазмой до состояния оплавления засыпанного грунта, после чего извлекают плазмотрон, сразу после этого до остывания расплава устанавливают в расплав стальной каркас из арматуры во всю длину сваи и заливают скважину бетонным раствором, осуществляют прогревание бетонного тела сваи с обеспечением удаления воды из бетонного раствора путем воздействия на него теплом, выделяемым расплавом грунта. 2 н.п. ф-лы, 4 ил.

1. Свая грунтовая, содержащая кристаллизованный расплав грунта в нижней части, образующий опорную часть, бетонную часть сваи, армирующий элемент, заплавленный в опорную часть, проходящий через бетонную часть, отличающаяся тем, что бетонная часть является основным телом сваи, которое расположено над опорной частью и замоноличено с опорной частью армирующим элементом, в качестве армирующего элемента применяется стальной каркас из арматуры.

2. Способ изготовления грунтовой сваи, в котором вынимают грунт из скважины, осуществляют расплавление плазмотроном грунтовой смеси с образованием опорной части, устанавливают в расплавленный грунт опорной части армирующий стальной элемент, заполняют бетонным раствором, отличающийся тем, что сразу после образования скважины на её дно опускают плазмотрон и начинают нагревать грунт до плавления низкотемпературной плазмой в области дна скважины, после начала плавления грунта засыпают извлеченный из скважины грунт обратно в скважину, продолжают воздействие плазмой до состояния оплавления засыпанного грунта, после чего извлекают плазмотрон, сразу после этого до остывания расплава устанавливают в расплав стальной каркас из арматуры во всю длину сваи и заполняют скважину бетонным раствором, осуществляют прогревание бетонного тела сваи с обеспечением удаления воды из бетонного раствора путем воздействия на него теплом, выделяемым расплавом грунта.

| KR 20100024554 A, 08.03.2010 | |||

| 0 |

|

SU206283A1 | |

| Бревнопогрузчик | 1949 |

|

SU79900A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУНТОВЫХ СВАЙ | 0 |

|

SU342996A1 |

| US 3422629 A, 21.01.1969. | |||

Авторы

Даты

2021-12-30—Публикация

2021-07-22—Подача