Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам для удаления жидкостей из скважин с использованием систем насосного или искусственного подъема большого объема и высокой надежности.

Уровень техники

Из предшествующего уровня техники, примеры которого приведены ниже, известно использование возвратно-поступательных линейных насосов, установленных в линию в нижнем конце скважины, прикрепление трубопровода между насосом и наземным оборудованием для сбора, и энергоснабжение возвратно-поступательного движения насоса, обычно содержащего поршни, размещенные внутри цилиндра с соответствующими клапанными средствами управления потоком, такими как однопутевые гидрораспределители для управления потоком флюида внутри насосного подузла, с помощью группы насосных штанг, соединенных конец к концу и прикрепленных с самого нижнего конца к насосному подузлу, а с самого верхнего конца - к какому-либо механизму, такому как насос-качалка или подобный приводной механизм, обеспечивающему возвратно-поступательное линейное движение под нагрузкой от поверхности к насосному подузлу. Линейные насосы могут представлять собой цепочку или каскады подъемных поршней и уплотнителей с соответствующими однопутевыми гидрораспределителями на каждой ступени. Эти системы существуют очень давно, проверены временем и обеспечивают высокий уровень надежности, но их нельзя устанавливать в наклонных скважинах (обычно называемых «скважинами с горизонтальным окончанием ствола»), так как цепочка жестких соединенных штанг не способна двигаться линейно по углу или изгибаться в наклонной скважине без ударения о внутреннюю стенку скважины, вызывая повреждения и износ как корпуса, так и системы штанг. Кроме того, подъемные системы типа насоса-качалки дают очень неравномерную эпюру давления и относительно низкую и неравномерную скорость потока добываемого флюида, что приводит к уменьшению объемов и неэффективности откачивания. Эти насосы широко распространены и принадлежат к общим знаниям в области, к которой относится данное изобретение.

В более новых системах насос-качалка заменен линейным гидравлическим двигателем на поверхности, с соответствующими системами управления для попытки выравнивания неравномерности откачиваемого потока, вызванной неравномерными нагрузками двигателя и механическими соединениями, введенными в рабочий ход в пределах расширения и сокращения колонны насосных штанг длиной в тысячи футов, при этом предполагается, что энергия от двигателя с поверхности будет передаваться внутрискважинному насосу более эффективно с использованием более чувствительного к управлению линейного двигателя вместо предшествующих недоработанных систем насосов-качалок, или с использованием гидравлической энергии вместо колонны насосных штанг для передачи прямолинейных возвратно-поступательных движений, и, таким образом, предполагается, что будет улучшена низкая скорость откачивания и эффективность традиционных систем насосов-качалок. Соответствующий пример можно увидеть в US 2015/0285041 Дансека и US 8,851,860 Мэйла. В усовершенствованной насосной системе такого типа привод внутрискважинных откачивающих систем насосных штанг такого же типа расположен на поверхности, что представляет собой новшество: используя гидроцилиндр для сообщения насосным штангам прямолинейного возвратно-поступательного движения и управляя гидроцилиндром с помощью систем адаптивного управления, можно обеспечить более тонкую настройку профиля мощности и длины хода и такта с использованием компьютерного адаптивного кода и информации датчика давления и потока. Эти системы не могут быть размещены в наклонных скважинах, и обеспечивают возможность установки гидравлических клапанов-переключателей управления на поверхности, а не на насосе. Это способствует улучшению объемных характеристик потока, которые были недостатком насосов-качалок предшествующего уровня техники, и формированию устья скважины без подвижных деталей большого размера, что улучшает его внешний вид и, предположительно, делает его более безопасным для людей вблизи скважины. Колонна насосных штанг длиной в тысячи футов этих изобретений предшествующего уровня техники по-прежнему должна выполнять возвратно-поступательные движения, что приводит к большим потерям движущей энергии на подверженной трению колонне механически соединенных насосных штанг, длина которой потенциально может составлять несколько миль, и на массе штангового механизма, сообщающего прямолинейное движение внутрискважинному насосу, которая достигает нескольких тонн. Давление скважинного флюида по-прежнему значительно колеблется на каждом ходе возвратно-поступательного всасывающего и освобождающего движения плунжера насоса, что приводит к возмущению профильтрованных песков вокруг экранов или щелевых хвостовиков скважины и засасыванию этих загрязняющих веществ в камеру насоса, где их накопление вызывает засорение клапанов насоса. Для предотвращения трения и износа колонны от контакта с внутренней поверхностью скважины или корпуса внутрискважинный насос в этих изобретениях не может быть расположен глубоко внизу в отклоненном участке скважины или в горизонтальной производственной зоне скважины, а это означает, что может возникнуть необходимость замены этих систем системами электроцентробежного погружного насоса, что снижает эффективность добычи флюидов из скважины.

Другие системы используют гидравлическое давление, поступающее от наземного оборудования по трубопроводам (шлангов малого диаметра) и сообщающее прямолинейное движение линейным насосам с возвратно-поступательным движением на нижних участках соответствующей скважины, но для управления ими служит механизм силового клапана-переключателя, входящий в состав насоса, и привод в нижней точке скважины, или клапаны-переключатели на поверхности.

Некоторые новые системы обеспечивают возможность установки традиционных погружных поршневых/цилиндрических насосных корпусов с возвратно-поступательным движением с приводом от внутрискважинного гидроцилиндра, размещенного на традиционном поршневом насосе и выше него, работающих за счет гидравлического давления, поступающего с поверхности по двум трубопроводам, с переключением между давлением рабочей жидкости и выпуском гидравлической жидкости, при этом каждый трубопровод выполняет обе функции, с переключением механизмом управления и системами клапанов на поверхности, которые активирует датчик давления, также расположенный на поверхности. Датчик давления выдает сигнал, когда давление в трубопроводе, обеспечивающем гидравлическую мощность высокого давления, становится повышенным (что означает конец текущего рабочего хода), в результате чего происходит изменение направления потока гидравлической жидкости в двух трубопроводах на противоположное. Возникает ряд проблем: некоторые проблемы влияют на оборудование в новых системах, которое подвержено гидроударам и потере мощности из-за изменения направления потока жидкости на противоположное в конце каждого хода - необходимо принимать во внимание, что диапазон длины трубопроводов гидравлической жидкости составляет несколько тысяч футов, что означает большой объем (и массу) с большими инерционными силами; сам привод будет испытывать больше разнообразных видов давления (режим пониженного давления со стороны насоса при его освобождении перед подачей гидравлической жидкости под давлением, режим повышенного давления, когда поршень завершает рабочий ход, а движущая сила гидравлической жидкости продолжает действовать после переключения на поверхности, но до выпуска соответствующим гидравлическим трубопроводом, который по функции становится выпускным трубопроводом при переключении на поверхности), и на все фитинги, связанные с трубопроводами гидравлической системы, соединения и т.д. будут действовать большие силы (больше, чем строго необходимо для сообщения возвратно-поступательного движения поршню привода). Кроме того, неизбежно запаздывание по времени между повышением давления на поверхности и фактическим изменением направления потока рабочей жидкости на противоположное, что влияет на характеристики объема и давления потока добываемого флюида в системе; следует также отметить, что для традиционных погружных насосов и конфигурации привода в этих системах существует ограничение взаимного расположения (порядка) и внутреннего диаметра скважины и насосно-компрессорных труб в месте их расположения, а это означает, что размещение привода над насосом ограничивает объем или сечение скважины, через которую добываемый флюид должен проходить мимо привода. Пример такого типа конфигурации приведен в документе СА 2,258,237

В патенте США 6,623,252 В2, патенте США 6,004,114 и канадской заявке 2,258,237 (все на имя Edmund С. Cunningham) представлено другое решение без насосных штанг для внутрискважинного насоса, который может быть размещен на наклонном или горизонтальном рабочем участке скважины с искривлением. Эти новые методы основаны на использовании гидравлической энергии для привода внутрискважинных насосов от внутрискважинного гидравлического поворотного двигателя или внутрискважинного гидропривода с возвратно-поступательным движением. В этих изобретениях отсутствует колонна насосных штанг длиной в тысячи футов, и внутрискважинный электрический двигатель (электроцентробежный погружной насос) заменен гидравлическим двигателем или гидроприводом с возвратно-поступательным движением. Несколько примеров использования гидравлических поворотных двигателей для привода винтовых насосов кавитационного типа с контактом металлических поверхностей или многоступенчатых систем центробежных насосов существуют также в скважинах со стимуляцией циклической закачкой пара Нефтяного Пласта Альберты или парогравитационных скважинах. Во всех этих примерах внесены некоторые изменения в механизм привода насоса, но не внесено никаких изменений в сами внутрискважинные насосы, а применены либо традиционные винтовые насосы кавитационного типа, либо традиционные насосы с возвратно-поступательным движением, размещенные в насосно-компрессорных трубах. Скорости потока таких насосов обычно невелики и не могут достигнуть высоких значений, которые может обеспечить электроцентробежный погружной насос подобного размера и диаметра, или значений, действительно необходимых для эксплуатируемых парогравитационных скважин. Изобретение, раскрытое в СА 2,258,237, не будет работать на практике. Оно предлагает управление погружным гидроприводом двойного действия с помощью наземной системы клапанов, которая будет сообщать возвратно-поступательное движение и автоматически реверсировать традиционный внутрискважинный насос. Как было сказано выше, длина трубопровода подачи гидравлической энергии от наземного оборудования к внутрискважинному насосу для большинства нефтяных скважин будет составлять не менее нескольких тысяч футов. Такая компоновка переключения направления гидравлического потока на поверхности, вероятнее всего, приведет к формированию неработающей «верхней мертвой точки». Кроме того, как было отмечено выше, при достижении поршнем гидропривода одного из концов своего хода переключатель на поверхности не изменит направление потока гидравлической жидкости, занимающей несколько тысяч футов, на противоположное автоматически или немедленно, и инерционные силы, которые содержит длинный трубопровод гидравлической жидкости, будут продолжать двигать поток вперед на нижнем конце подающего трубопровода и в уже полную камеру насоса, что приведет к значительному резкому повышению давления в одной из камер гидропривода. Количество гидравлической жидкости, обычно масла, выходящей из другой камеры привода по направлению к поверхности внутри гидравлического трубопровода выпуска, продолжает уменьшаться, что создает разделение столба жидкости, т.е. неполный вакуум, который может привести к гидроудару и ухудшению качества гидравлической жидкости.

Очевидно, что существует необходимость уделить внимание решению хотя бы некоторых из вышеназванных проблем предшествующего уровня техники.

Раскрытие изобретения

В качестве варианта данного изобретения предложена погружная система для подъема добываемых флюидов из скважины на поверхность, содержащая:

a. внутрискважинную установку

b. трубопровод от наземного оборудования к внутрискважинной установке для передачи гидравлической жидкости под давлением от силового гидравлического насоса к внутрискважинной установке

c. второй трубопровод от внутрискважинной установки к тому же наземному оборудованию для передачи гидравлической жидкости, выпускаемой или отводимой от внутрискважинной установки к наземному оборудованию

d. насосно-компрессорные трубы для передачи добываемого флюида жидкости, от скважины, откачиваемого внутрискважинной установкой, ко второму комплекту собирающего наземного оборудования для добываемых флюидов, причем насосно-компрессорные трубы функционально соединены между соединителем на внутрискважинной установке и наземным собирающим оборудованием.

Внутрискважинная установка содержит:

i. первую секцию насоса, имеющую цилиндр и встроенный поршень, и с встроенными клапанами и проходами для жидкости, образующими насос двойного действия,

ii. секцию линейного гидропривода с возвратно-поступательным движением, имеющую цилиндр и встроенный поршень, и с встроенными клапанами и проходами для жидкости, образующими линейный гидравлический двигатель двойного действия, и

iii. вторую секцию насоса, имеющую цилиндр и встроенный поршень, и с встроенными клапанами и проходами для жидкости, образующими насос двойного действия,

при этом поршни каждого из насосов и привод соединены таким образом, что все они двигаются в одном и том же направлении и с одинаковой скоростью внутри их соответствующих цилиндров; и

iv. сопряженный цилиндр каждого поршня, формируемый в кольцевом пространстве между внутренней стенкой цилиндрической части внешнего корпуса установки и внешней поверхностью второго цилиндрического корпуса, расположенный концентрически внутри центра цилиндрической части внешнего корпуса, причем второй цилиндрический корпус имеет внутренний трубопровод откачиваемой жидкости,

v. каждый поршень представляет собой диск с отверстием в центре, установленный с возможностью герметичного скольжения вдоль к каждой цилиндрической поверхности кольцевого сопряженного цилиндра

vi. каждый сопряженный цилиндр ограничен стенкой с обоих концов каждой секции в местах, где у соседних цилиндров может быть общая стенка

vii. соединение между каждым из поршней также обоюдно скользящее и прямолинейное в продольном направлении внутри корпуса установки через отверстие в стенке и динамически герметично примыкает к стенке между двумя секциями, содержащими два поршня, соединенные таким образом

viii. цилиндр каждой секции насоса имеет две группы однонаправленных клапанов в трубопроводах, расположенных попарно, и каждая группа имеет несколько пар противоположных однонаправленных клапанов, одна группа в камере ограничена поверхностями цилиндра секции и внешней стенкой и одной стороной встроенного поршня, другая группа во второй камере в цилиндре секции с другой стороны встроенного поршня и ограничена стенкой другого конца, каждая пара клапанов содержит: однонаправленный клапан, допускающий попадание скважинной жидкости снаружи установки в камеру при движении поршня на расширение объема камеры и не допускающий выхода скважинной жидкости при движении поршня в обратном направлении на сокращение объема камеры; и еще один противоположных однонаправленный клапан, не допускающий попадания жидкости из трубопровода откачиваемой жидкости в камеру при движении поршня на расширение объема камеры и допускающий выход жидкости из камеры в трубопровод откачиваемой жидкости при движении поршня в обратном направлении на сокращение объема камеры, и таким образом они образуют насос двойного действия.

В этом варианте система имеет две стороны, каждая с одной секцией насоса, имеющей один кольцевой цилиндр и один поршень, которые образуют два независимых насоса двойного действия с десятками клапанов V11, изготовленных по стандарту американского института нефти, и каждая насосная установка имеет один цилиндр гидропривода для одновременного привода двух секций насоса четырех независимых насосов двойного действия, для откачивания количества скважинной жидкости, приблизительно в пять раз превышающего количество, откачиваемое традиционным штанговым насосом одинарного действия с возвратно-поступательным движением по стандарту американского института нефти, имеющим подобный диаметр, или откачивания такого же объема скважинной жидкости, как десятки обычных штанговых насосов по стандарту американского института нефти.

В другом варианте цилиндр привода соединен с двумя трубопроводами, по одному с каждой стороны его поршня, каждый такой трубопровод также сообщается с электромеханическим клапаном-переключателем, который также сообщается с каждым из напорных и выпускных трубопроводов гидравлической жидкости, и с контроллером двигателя на поверхности, электрически соединенным с клапаном-переключателем с по крайней мере одним датчиком, подающим сигнал контроллеру двигателя и сигнализирующим о состоянии, благоприятном для переключения потока гидравлической жидкости и направлении его через привод по одному из трех вариантов пути:

1. прямой путь, сообщающий поршню привода движение в одном направлении,

2. перекрестный путь, сообщающий поршню привода движение в противоположном направлении, или

3. обходное или нейтральное положение, при котором гидравлическая жидкость обходит привод, и камеры привода становятся герметично закрытыми, таким образом, происходит торможение, удерживающее поршень привода на месте

В следующем варианте внутрискважинная насосная установка прикреплена к насосно-компрессорным трубам, ведущим на поверхность, если они установлены и работают в скважине, и содержит:

a. линейный гидравлический двигатель с возвратно-поступательным движением

b. два линейных насоса с возвратно-поступательным движением, механически соединенные с каждой стороной двигателя с клапанным забором флюида из скважины и клапанным выводом флюида в насосно-компрессорные трубы

c. электромеханический клапан-переключатель с возможностью выбора прямого, перекрестного или обходного контура для потока гидравлической жидкости через двигатель, переключатель прикреплен к установке, переключатель функционально реагирует на сигнал от датчика на установке или на контуре гидравлической жидкости между поверхностью и установкой, с питанием от источника на поверхности; и

d. трубопроводы подачи и выпуска гидравлической жидкости под давлением между переключателем и к приводу и наземным оборудованием

В следующем варианте датчик управления поршнем содержит по крайней мере один концевой переключатель в месте расположения поршня или рядом с ним на конце хода поршня одного из насосов в по крайней мере одном направлении в диапазоне прямолинейного возвратно-поступательного движения насоса, функционально подключенный для сигнализации прибытия поршня на место расположения концевого переключателя.

В еще одном варианте установка имеет дополнительный однонаправленный клапан между внутренним рабочим цилиндром установки и трубопроводом откачиваемой жидкости, допускающий поток в одном направлении от установки к поверхности, для предотвращения обратного потока откачанной жидкости.

В следующем варианте установка может иметь дополнительную секцию или секции силового насоса с соответствующими жидкостными соединениями, клапанами и датчиками.

В другом варианте установка снабжена наземным оборудованием, при этом управление и изменение скорости потока рабочей гидравлической жидкости через силовой гидравлический насос может быть обеспечено работой двигателя с частотно-регулируемым приводом на поверхности таким образом, что внутрискважинный привод будет соответственно изменять скорость внутрискважинного насоса.

В варианте данного изобретения насосное оборудование снабжено наземным оборудованием, включая гидравлический масляный охладитель, который управляет охлаждением гидравлической жидкости таким образом, что можно поддерживать желаемую температуру рабочего гидравлического масла для его охлаждения и управления рабочей температурой оборудования внутрискважинной установки, особенно в горячих скважинах с температурой выше 200°С, таких как парогравитационные скважины (SAGD), и может иметь трубопровод для подачи гидравлической жидкости под давлением и другой трубопровод для выпуска и возврата гидравлической жидкости между наземным оборудованием и внутрискважинной установкой, с использованием насосно-компрессорных труб с вакуумной изоляцией или изоляционного материала для изоляции гидравлической жидкости и предотвращения ее от перегрева при применении в термической скважине, например, в парогравитационной скважине, чтобы температура рабочего гидравлического масла оставалась в желаемом диапазоне.

Еще один вариант имеет электромеханический клапан-переключатель во внутрискважинной установке для целенаправленной настройки направления потока рабочего гидравлического масла внутри коробки слива гидравлического масла, при этом внутрискважинный электромеханический клапан-переключатель окружен, погружен и защищен чистым рабочим гидравлическим маслом желаемой рабочей температуры за счет охлаждения масла и герметичной изоляции.

Существует вариант изобретения с компьютеризированным программируемым логическим контроллером на поверхности, в котором этот контроллер и соответствующие интерфейсы обеспечивают централизованное управление и отчет о состоянии всех системных устройств, включая электрические концевые переключатели и электромеханический клапан-переключатель во внутрискважинной установке в пункте 1, а также двигатель с частотно-регулируемым приводом и все датчики температуры и давления, переключатели и клапаны, расположенные в системе.

Следует понимать, что заявленное изобретение не ограничено приведенными примерами и описанными вариантами, и специалисты в данной области техники могут получить представление об области применения изобретения собственно из формулы изобретения.

Краткое описание чертежей

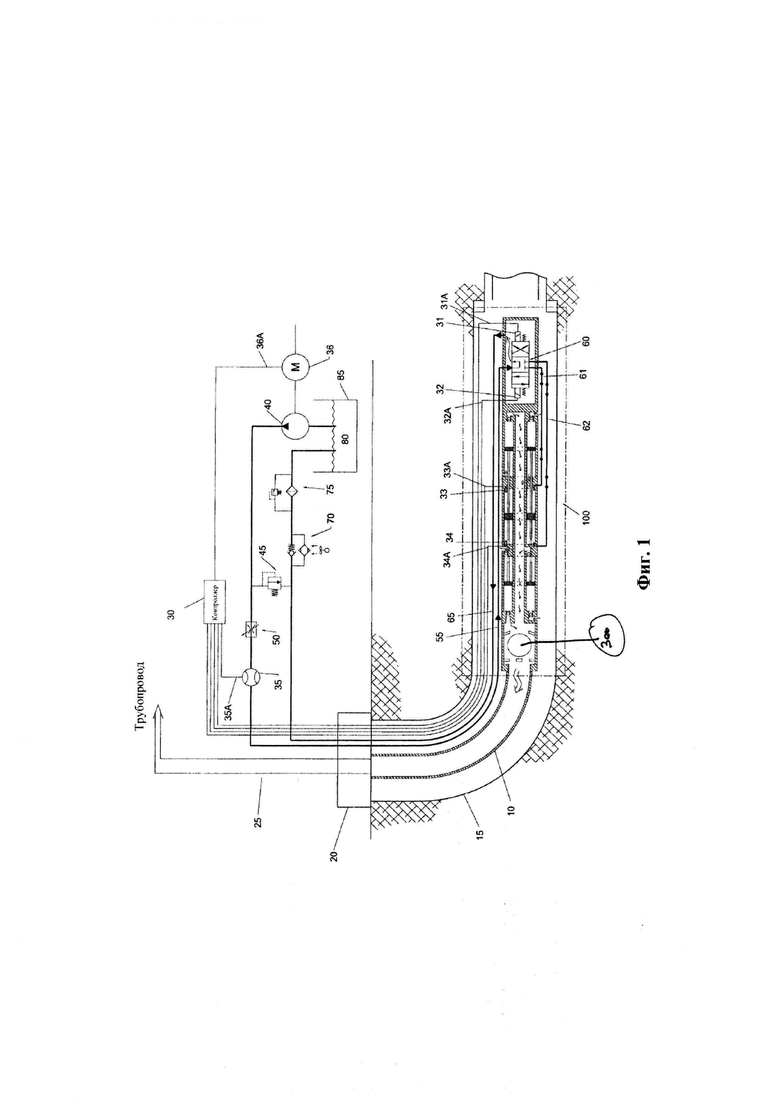

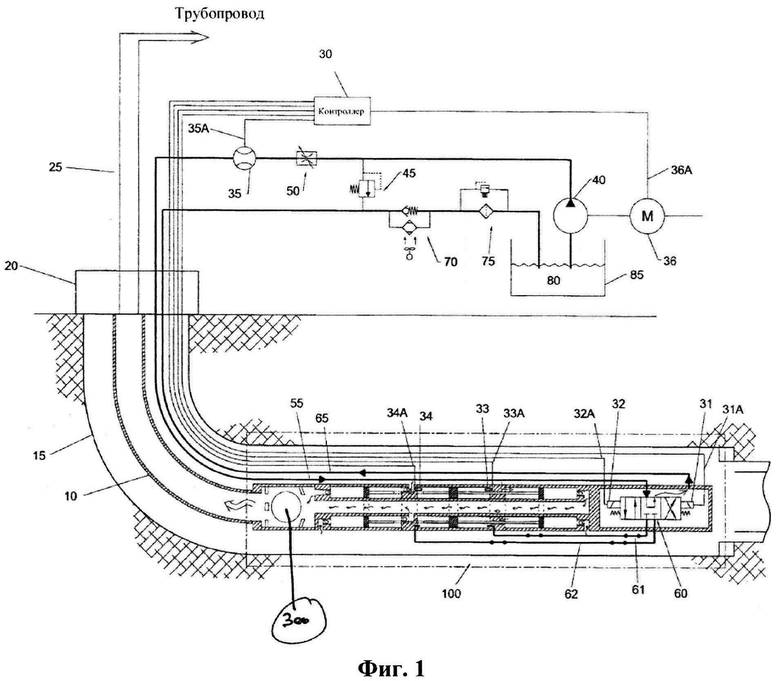

Фиг. 1 - представляет собой схематический чертеж, представляющий систему и соответствующие элементы скважины, в которой установлена система, включая наземное оборудование, в общем виде и без соблюдения масштаба.

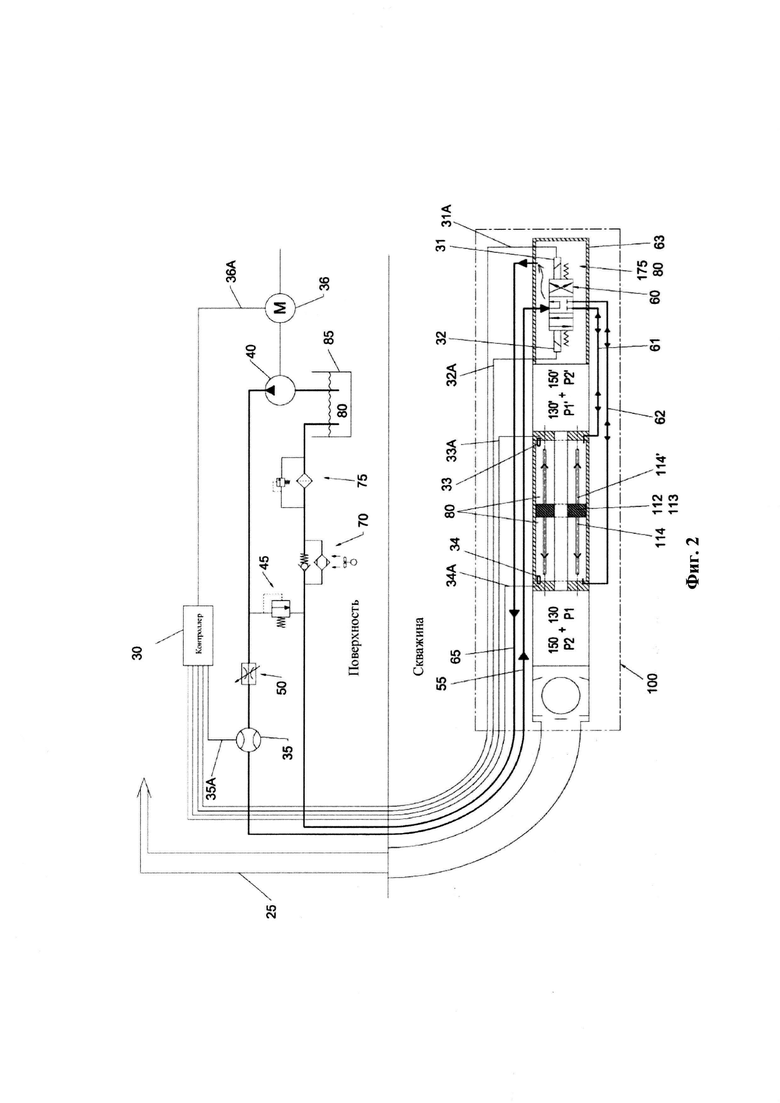

Фиг. 2 - представляет собой еще один схематический чертеж, ориентированный на клапан-переключатель, привод и соответствующие маршруты движения гидравлической жидкости внутри этой подсистемы системы изобретения, вновь без соблюдения масштаба.

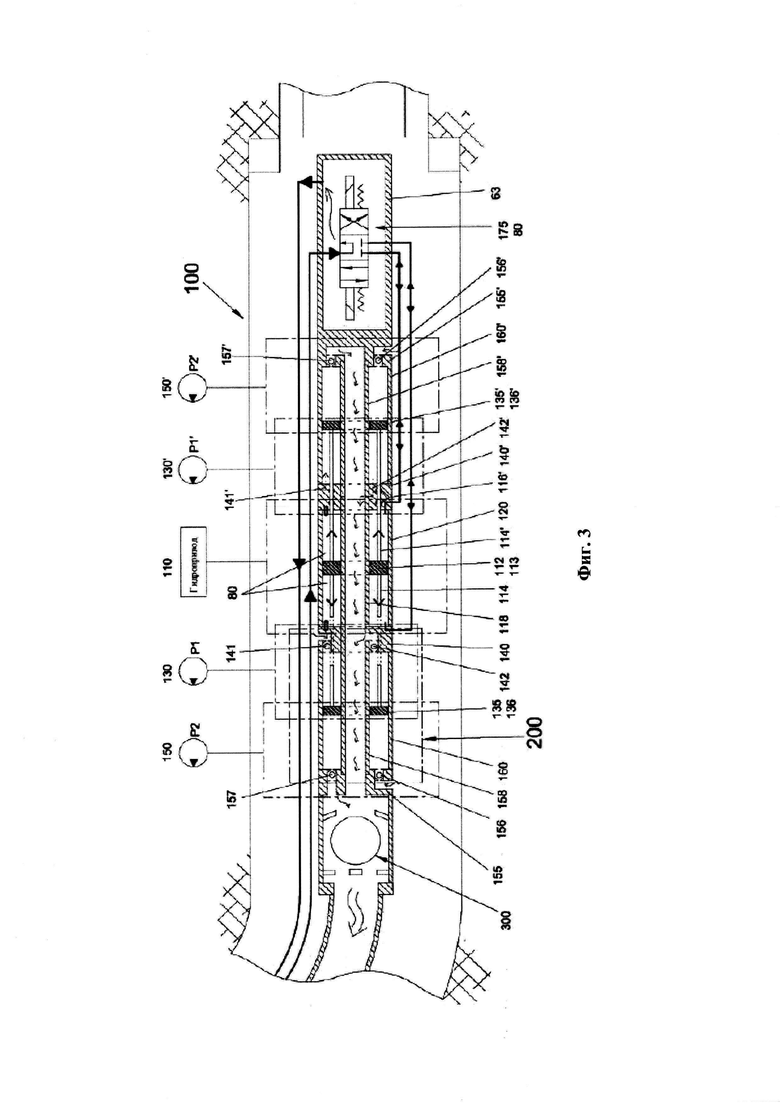

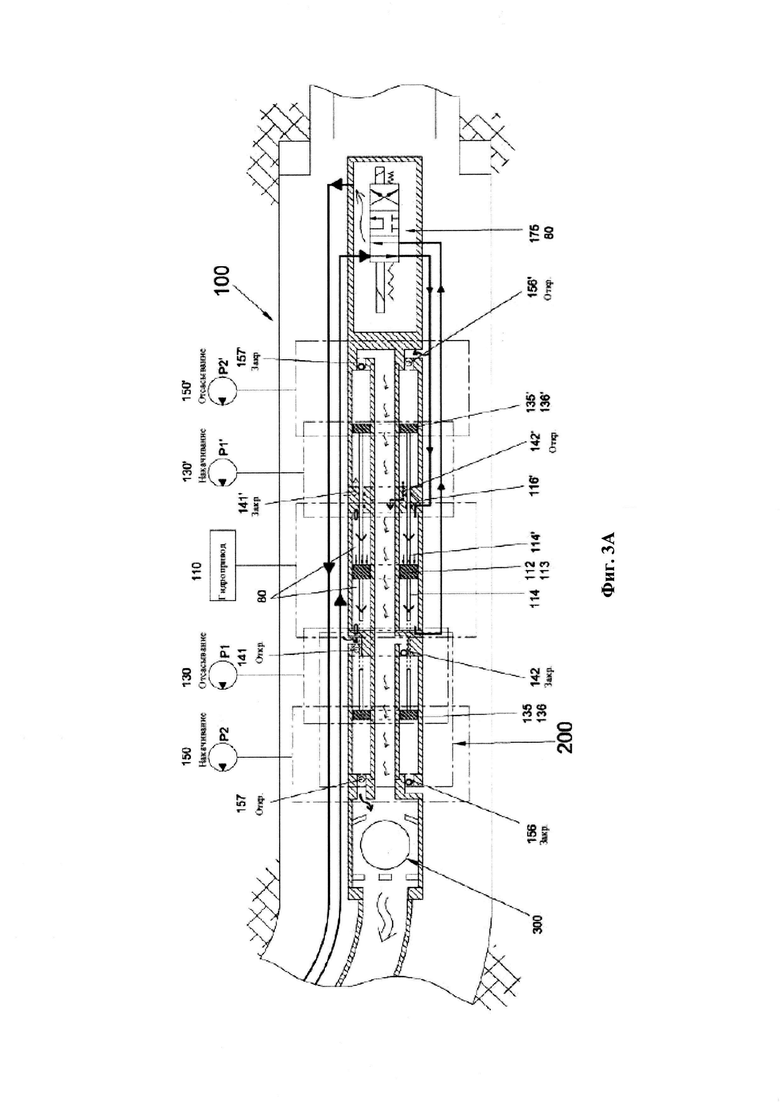

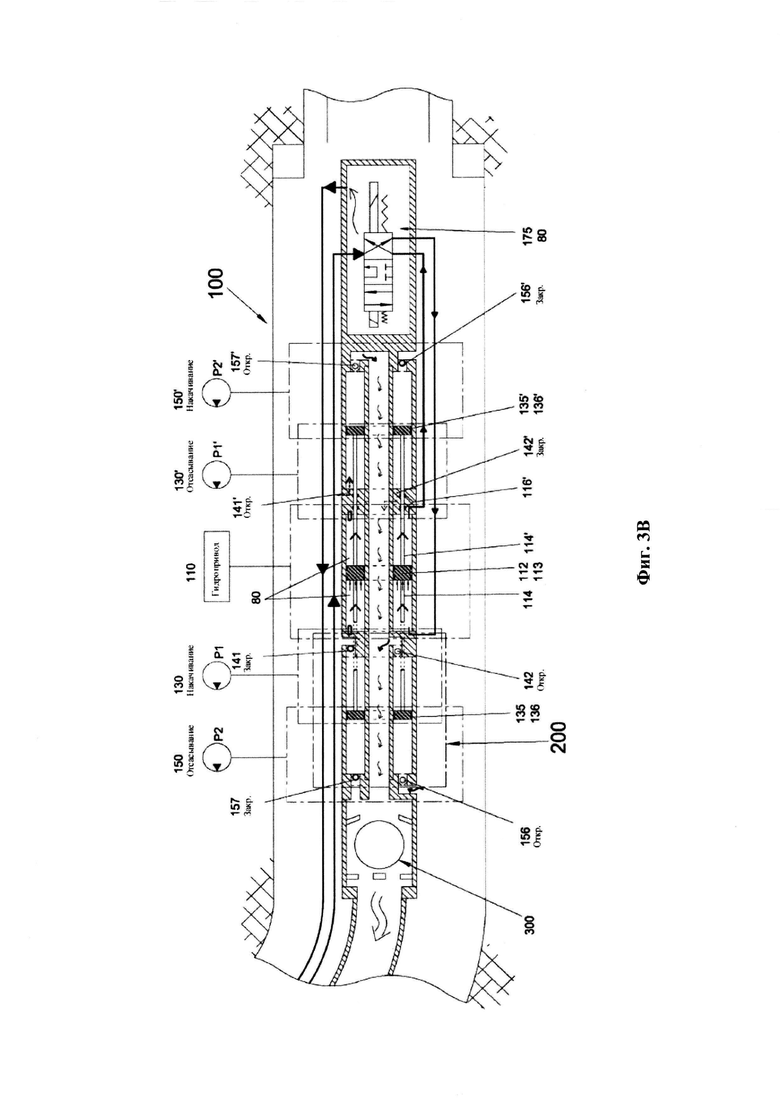

Фиг. 3, 3А и 3В - представляет собой схематические чертежи глубинного насоса, привода и клапана-переключателя, показывающие пути потока жидкости внутри внутрискважинного компонента (насоса, привода, насоса, клапана-переключателя) в трех конфигурациях клапана-переключателя: прямой поток, перекрестный поток и нейтральный или обходной поток. Они представлены без соблюдения масштаба, но изображены «в одном и том же размере», чтобы дать читателю представление о режимах потока в изобретении.

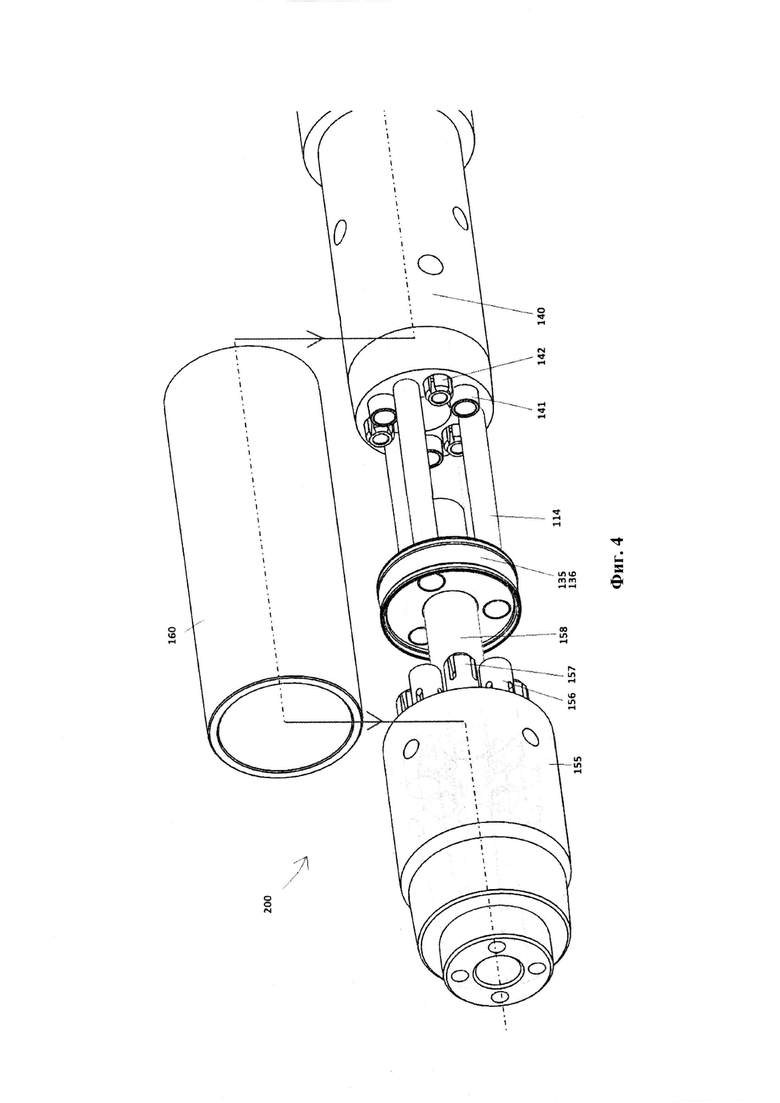

Фиг. 4 - представляет собой чертеж в перспективе, показывающий подъем концевой части внутрискважинного компонента системы, со снятой внешней стенкой или внешней трубой секции насоса, для лучшего понимания расположения соединителей поршня, поршней и однонаправленных клапанов, размещенных внутри цилиндра насоса, а также расположения цилиндрического внутреннего трубопровода откачиваемых жидкостей.

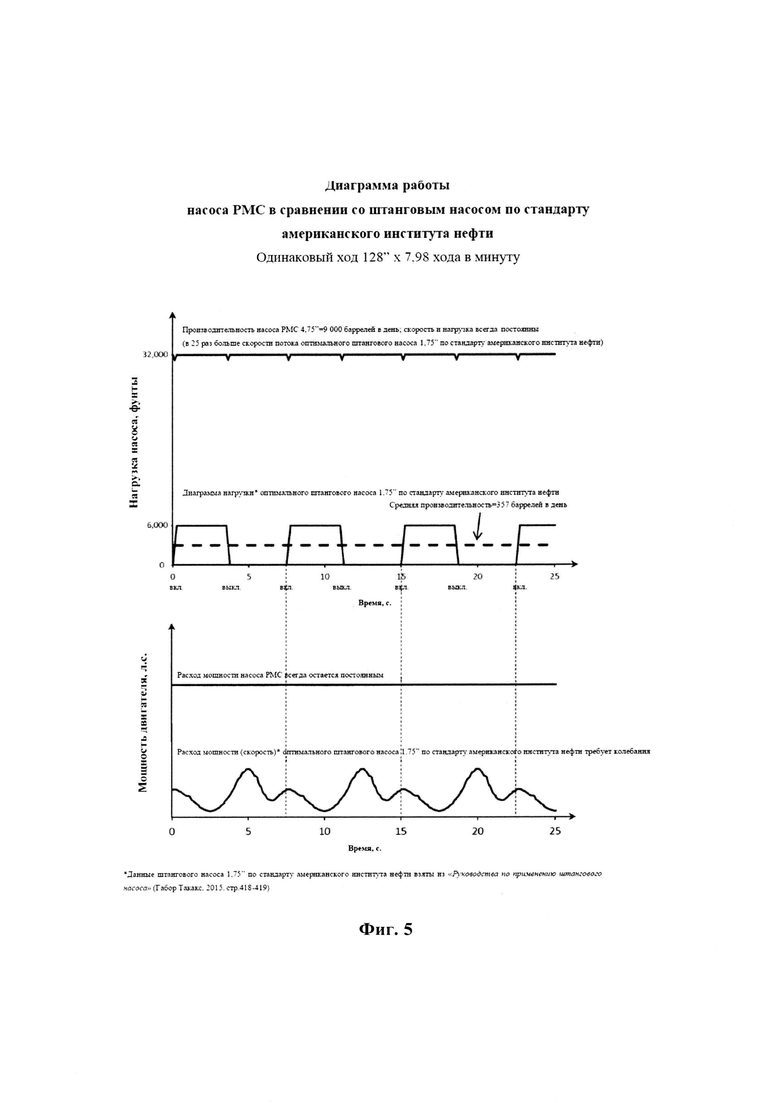

Фиг. 5 - представляет собой график или диаграмма, показывающая скорость потока и объем откачиваемых жидкостей за аналогичное время цикла (циклы линейного насоса с возвратно-поступательным движением) существующего традиционного штангового насоса (по стандарту американского института нефти) и гидроприводной насосной системы изобретения.

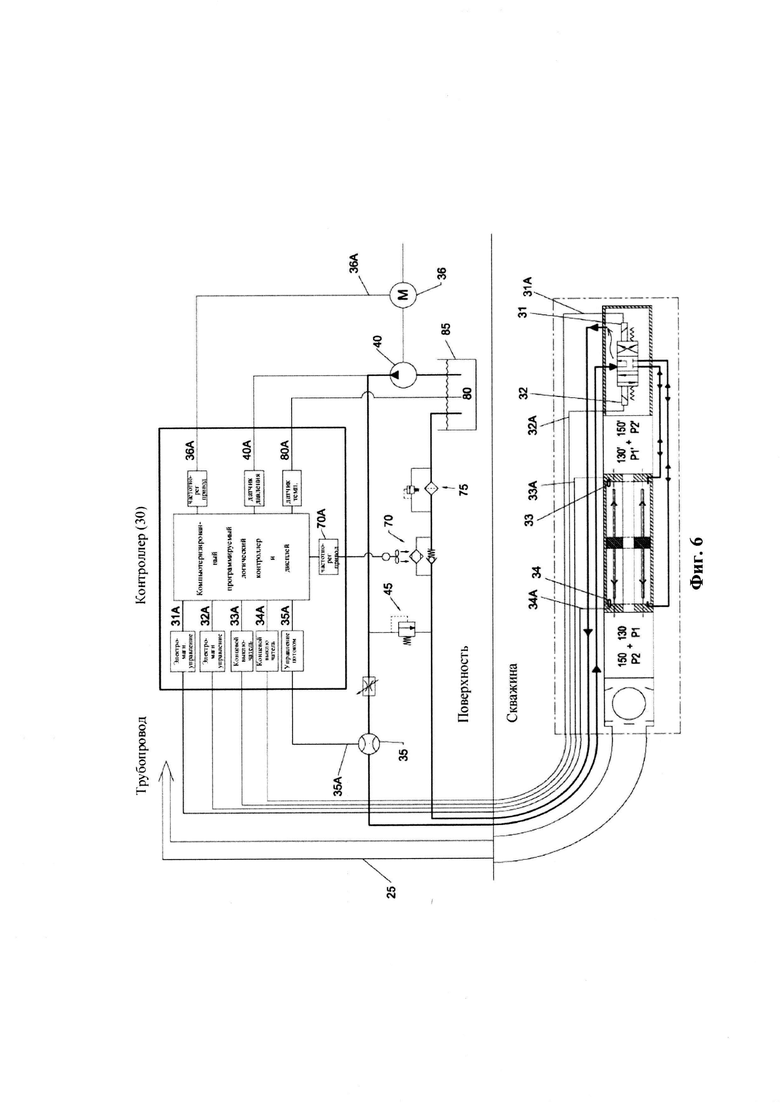

Фиг. 6 - представляет собой схематический чертеж, представляющий системы управления, соответствующие насосной системе, включая внутрискважинные и наземные (без соблюдения масштаба).

Осуществление изобретения

Гидравлическую энергию создают потоки гидравлической жидкости под давлением от поверхности к внутрискважинной насосной системе 100. Гидравлическая жидкость перетекает в замкнутой системе 55, 65 к наземному оборудованию сбора, обработки и откачивания и от него по напорному трубопроводу 55 к внутрискважинному компоненту 100 по изобретению и по выпускному трубопроводу 65 от внутрискважинного компонента 100. Гидравлическая жидкость, заключенная в замкнутой системе, также размещена внутри привода 110 под давлением выше атмосферного и приводит в движение привод 110, таким образом обеспечивая смазку и создавая эффект изоляции давления для защиты подвижных частей привода от скважинной жидкости и загрязняющих веществ. Это внутриприводное давление может превышать атмосферное давление скважины минимум в два раза.

Потоком гидравлической жидкости внутри внутрискважинного компонента 100 управляет электромеханический клапан-переключатель 60 в месте расположения внутрискважинного компонента 100, который направляет поток гидравлической жидкости либо для приведения в движение линейного привода 110 системы насоса, предпочтительно линейного гидропривода двойного действия с поршнем и цилиндром, для обеспечения хода в одном направлении или противоположном направлении, либо для обхода привода 110 и потока только через клапан 60 и завершения контура 55 от поверхности к клапану 60 и через него в месте расположения внутрискважинного компонента и обратно 65 на поверхность. Три положения 175 клапана 60 можно обозначать как «прямой поток», «перекрестный поток» и «обход» или «нейтральный». «Обходное» положение клапана изолирует привод 110 от потока гидравлической жидкости и таким образом обеспечивает торможение или фиксацию поршней 135 насоса в их текущем положении, что помогает избежать проблем при перемещении внутрискважинного компонента в скважину или из скважины, при котором начинают действовать изменения давления, сопровождающие перемещение компонента вверх или вниз в стволе скважины.

Кроме того, в «обходном» или «нейтральном» положении поток гидравлической жидкости 55 от поверхности к насосу 110 и обратно 65 становится относительно свободным и допускает быстрое движение свежей гидравлической жидкости туда и обратно (обычно около 1  минуты на расстояние хода 1000 футов) и использование гидравлической жидкости в качестве охлаждающего вещества для охлаждения внутрискважинного компонента, особенно электромеханического клапана-переключателя 60, при необходимости.

минуты на расстояние хода 1000 футов) и использование гидравлической жидкости в качестве охлаждающего вещества для охлаждения внутрискважинного компонента, особенно электромеханического клапана-переключателя 60, при необходимости.

Внутрискважинный компонент системы содержит клапан 60 направления гидравлического потока, линейный гидропривод 110 и по меньшей мере один (предпочтительно два) поршневой линейный насос 150 двойного действия, и привод 110 напрямую соединен с каждым насосом 150 приводными соединителями 114, таким образом, что движение привода 110 будет также приводить в движение поршень 135 в каждом присоединенном насосе 150.

В дополнение к гидравлическому напорному 55 и выпускному 65 трубопроводу, система также имеет трубопровод 10, 25 откачиваемой жидкости, через который происходит откачивание жидкости из скважины в месте расположения внутрискважинного компонента 100 вверх по стволу скважины 15 к желаемому месту, предпочтительно к системам обработки жидкости на поверхности. Трубопровод 10, 25 рассчитан на оборот больших объемов откачиваемой жидкости под давлением, передаваемым приводом 110 к поршням 135 насоса. Объемы будут зависеть от количества и площади поверхности поршней 135 насоса, а также от длины хода и частоты возвратно-поступательных движений привода 110 (и, следовательно, поршня 135 насоса). Так как насосы 150 предпочтительно должны быть насосами двойного действия, то на расстоянии каждого хода (расстоянии, которое проходит привод 110 и каждый поршень 135 в одном направлении до изменения направления) полость, определяемая одним концом каждого цилиндра насоса 150 и лицевой стороной поршня 135 этого насоса, будет работать либо как камера, содержимое которой под напором вытесняется через клапаны и трубопроводы насоса в трубопровод 10, 25 откачиваемой жидкости, либо как камера, заполняемая содержимым из скважины (например, 56 на Фиг. 3А) под напором через другие клапаны и трубопроводы насоса, как описано ниже.

Питание и управление электромеханическим клапаном-переключателем 60, расположенным на внутрискважинном оборудовании 100, обеспечивает электрическое соединение 31, 32 между ним 60 и наземным оборудованием 30, при этом существует возможность управления частотой изменения направления с поверхности с помощью интерфейса 30 наземного контроллера в сочетании с другим оборудованием или оператором. Так как клапан-переключатель 60 расположен на внутрискважинном насосе 100 на дне скважины, то жидкость в напорном гидравлическом трубопроводе 55 всегда течет вниз к внутрискважинному приводу 110 (вокруг 100), а жидкость в гидравлическом выпускном трубопроводе 65 всегда течет вверх. Направление потока в обоих гидравлических трубопроводах 55, 65 никогда не меняется на противоположное, поэтому динамические воздействия на тысячи футов гидравлической жидкости в них пренебрежимо малы - например, в системах, где переключение гидравлической жидкости происходит на поверхности, при остановке потока или изменении его направления клапанами на поверхности трубопровод, который только что перемещал столб гидравлической жидкости, длина которого равна расстоянию между наземным клапаном-переключателем и поршнем гидропривода, будет подвержен перегрузкам, связанным, прежде всего, с остановкой потока жидкости, которая приводит к падению внутреннего давления в трубопроводе над приводом, а также с резким повышением внутреннего давления в другом трубопроводе над приводом при столкновении давления сверху с непрерывным направленным вверх потоком гидравлической жидкости в этом трубопроводе, который только что был под давлением насоса, направленным вверх. Эти перегрузки подобны гидроудару и приводят к беспорядочной и бесполезной нагрузке и напряжению, действующему на трубопровод, соединители и другое оборудование. В гидравлической системе такого типа большая часть гидравлической энергии, поступающей от источника на поверхности, была бы растрачена на возвратно-поступательное движение столба быстро текущего масла под давлением длиной в несколько тысяч футов, и на сообщение масляным столбом движения приводу в нижней точке осталось бы мало энергии. В данном изобретении эта проблема решена путем размещения клапана-переключателя 60 в месте расположения внутрискважинного компонента 100 и его привода 110, так как клапан-переключатель 60 никогда не вызывает изменения направления движения в гидравлическом напорном 55 или выпускном 65 трубопроводе длиной в несколько тысяч футов между поверхностью и внутрискважинными компонентами 100, а только управляет направлениями движения в двух коротких (длиной 10-20 футов) масляных трубопроводах 61, 62 между клапаном-переключателем 60 и приводом 110, и таким образом можно минимизировать гидроудар или избежать его.

Хотя электромеханический клапан-переключатель 60, прикрепленный к внутрискважинной насосной установке 100, может решить проблему гидроудара столба рабочего гидравлического масла длиной в несколько тысяч футов, окружение такого клапана, расположенного в одном месте с внутрискважинной установкой 100, может быть очень неблагоприятным для электромеханического клапана-переключателя 60. В данном изобретении этот электромеханический клапан 60 целенаправленно установлен внутри встроенного корпуса 63, который может вмещать отработанное гидравлическое масло из клапана 60. Конструкция и установка обеспечивают погружение этого клапана 60 в терморегулируемое гидравлическое масло, которое всегда остается чистым. Таким образом, условия, окружающие этот клапан 60 в зоне внутрискважинной установки 100, могут быть такими же благоприятными, как если бы он был на поверхности, хотя фактическое внутрискважинное окружение снаружи корпуса 63 может представлять собой многофазную смесь с частицами жидкости, газа и песка и с высоким давлением и высокой температурой, как, например, в парогравитационных скважинах.

Длина привода 110 и насосов 150 установки 100 будет зависеть от желаемой длины жесткого инструмента, который может вместить искривление скважины 15, и от длины хода привода 110 (и каждого насоса 150, у каждого из которых она будет такой же, как у привода). Длина хода в заявленном здесь изобретении может быть любой, но предпочтительно длина хода должна составлять около 10 футов (больше или меньше), как и у традиционного штангового насосного оборудования - это обеспечивает совместимость с традиционным оборудованием и методами там, где это необходимо. Необходимо отметить, что клапан-переключатель 60 на практике может быть заменен группой клапанов, один из которых работает в цикле между закрытием (нейтральным положением или обходом) и открытием (для обеспечения потока к следующему клапану), а следующий клапан в ряду работает в цикле между гидравлическими контурами прямого и перекрестного потока (отдельно не показаны). В этом случае возможно управление обходным клапаном с поверхности 30, а прямым/перекрестным клапаном - на месте (в месте установки) 100. Возможно множество вариантов компоновки контура управления и клапанов. В одном из вариантов существует один клапан-переключатель (клапан-переключатель направления между прямым и перекрестным контурами) и два концевых переключателя 33, 34 (для максимального хода, один переключатель в конце хода или рядом с ним, с выполнением установки таким образом, чтобы один концевой переключатель был размещен в месте, где один из поршней системы будет расположен близко к конечной точке своего прямолинейного перемещения в одном направлении, а другой концевой переключатель - в конечной точке прямолинейного перемещения поршня - необязательно того же поршня - в направлении, противоположном его ходу). Электрическое соединение этих концевых переключателей 33, 34 с поверхностью может быть выполнено путем прокладки электрических цепей 33А, 34А к наземному контроллеру 30, который может направлять клапан-переключатель 60 внутри скважины в положение, соответствующее прямому или перекрестному потоку (при наличии оборудования, в положение обхода). В зависимости от конфигурации электрических цепей управления и функций контроллера, может быть обеспечен сигнал управления от любого или от обоих внутрискважинных концевых переключателей, 33, 34, или от наземных систем контроллера 30, и этот сигнал может быть автоматическим или работать в ручном режиме. Возможны различные варианты длины хода, которые могут быть обеспечены с помощью обратной связи между контроллером 30 и наземными датчиками потока и устройствами управления потоком, что позволяет отправлять переключателю 60 команду на изменение направлений контура гидравлического потока в приводе 110 или каким-либо другим образом управлять скоростями потока гидравлической жидкости и приводить его в движение с поверхности 30. Ключевую роль в интеграции этих сложных функций контроллера может играть компьютеризированный программируемый логический контроллер, встроенный в контроллер 30 в составе наземного оборудования, при этом существует возможность центрального управления всеми системными устройствами, включая электромеханический клапан-переключатель 60 на внутрискважинной установке, электрические концевые переключатели 33, 34 на внутрискважинной установке 100, двигатель 70А с частотно-регулируемым приводом, двигатель 36А с частотно-регулируемым приводом и все датчики температуры и давления, расположенные в любом месте системы, и отображения их состояния в ответ на команды программируемого логического контроллера 30.

Путем конфигурирования внутрискважинного компонента системы 100 как центрального линейного привода 110 с насосом 150 двойного действия, прикрепленным с каждого конца, как в предпочтительном варианте изобретения, насосная система большого объема может быть обеспечена относительно небольшой общей длиной, что увеличивает эксплуатационную пригодность изобретения для применения в скважинах 15 с изгибом или искривлением, где длинные жесткие подузлы ограничивают конфигурацию скважин, в пределах которой возможно их использование. Более короткие подузлы обычно более практичны, так как они могут работать в большем количестве потенциальных конфигураций скважины.

В предпочтительном варианте изобретения корпус внутрискважинного компонента 100 цилиндрический 160 и полый и имеет встроенный второй цилиндр, внутренняя часть которого образует цилиндрический проход 158 откачиваемой жидкости через его корпус, расположенный по центру (в сечении) и выдающийся в пределах трех примыкающих секций корпуса компонента: первой секции 155 насоса, секции 110 привода и второй секции 140 насоса. В каждой из трех секций размещен поршень 135, и каждый из поршней соединен с внутренней поверхностью цилиндрического корпуса 156, 160, 140 и с внешней поверхностью второго цилиндра 158 скользящим примыканием и динамическим уплотнением, тем самым образуя кольцевую поверхность поршня с каждой стороны каждого поршня 135. Каждый поршень имеет соединение, таким образом, при перемещении поршня внутри системы привода оба поршня насоса проходят такое же расстояние в том же направлении; соединение предпочтительно выполнять тремя штангами 114, соединяющими поршень 135 в первой секции насоса 155 с поршнем привода 110, который в свою очередь соединен с поршнем 135 второго насоса 140. Разделены три секции кольцевыми стенками (рядом с 141, 142): первая стенка на наружном конце первой секции насоса, вторая стенка на внутреннем конце первой секции насоса, сторона поршня у первой и второй стенки и внутренняя поверхность цилиндрического корпуса и наружная поверхность второго цилиндра определяют первый цилиндр насоса; третья стенка на внутреннем конце секции привода, сторона привода у второй и третьей стенки и внутренняя поверхность цилиндрического корпуса и наружная поверхность второго цилиндра определяют цилиндр привода 110; четвертая стенка на конце второй секции насоса, наиболее удаленном от привода, сторона поршня насоса у третьей стенки, сторона поршня у четвертой стенки и внутренняя поверхность цилиндрического корпуса и наружная поверхность второго цилиндра определяют второй цилиндр насоса. Соединительные штанги 114 вытянуты вдоль и прикреплены к каждому поршню 135, а также вытянуты вдоль каждой стенки в конфигурации со скользящим уплотнением, обеспечивая прямолинейное возвратно-поступательное движение штанг в отверстиях в стенках, при этом динамическое уплотнение позволяет стенкам служить барьерами, образуя цилиндры различных поршней.

Все секции насоса работают одинаково: при движении поршня привода 110 соединения между поршнем привода заставляют поршень 135 насоса двигаться в том же направлении, перемещая поршень внутри цилиндра насоса. В одном направлении, набор однонаправленных клапанов 156, 157 позволяет скважинной жидкости затекать в первую камеру цилиндра насоса, в камеру, которая расширяется при движении поршня внутри цилиндра, и одновременно открывается второй набор однонаправленных клапанов 141, 142 во второй камере на противоположной стороне того же поршня в том же цилиндре, чтобы заставить скважинную жидкость из второй камеры двигаться в проход 158 откачиваемой жидкости, а оттуда - в трубопровод 10 откачиваемой жидкости по направлению к поверхности. Разумеется, существуют другие однонаправленные клапаны, закрытые во время этого хода, но открытые во время обратного хода привода и поршней, в открытом состоянии эти однонаправленные клапаны участвуют в обмене между первой камерой и проходом откачиваемой жидкости и между второй камерой и скважиной. Во время противоположного хода с изменением направления прямолинейного движения привода и соединенных поршней на противоположное происходит изменение на противоположные функций первой и второй камер. Еще один однонаправленный клапан 300 может быть размещен внутри соединения между центральным трубопроводом откачиваемой жидкости внутрискважинного компонента и проходом откачиваемой жидкости, для предотвращения влияния обратного потока или давления жидкости в этом проходе на давление внутри насоса (насосов).

Конфигурацию привода 110 во время того же хода, рассматриваемого в качестве примера, должна быть следующей: первый трубопровод от клапана-переключателя 60 к первой камере секции привода 110 должен быть помещен в гидравлическое соединение с трубопроводом 55 подачи гидравлической жидкости под напором, а второй трубопровод от клапана-переключателя 60 ко второй камере секции привода 110 - в гидравлическое соединение с трубопроводом 65 выпуска гидравлической жидкости, с помощью одной конфигурации клапана-переключателя 60 - для удобства и простоты данного примера, конфигурации «прямого потока». Первую камеру секции привода 110 формирует кольцевое пространство между наружной поверхностью трубопровода откачиваемой жидкости и внутренней поверхностью корпуса внутрискважинного компонента и одна сторона поршня 112 привода, а вторую камеру формирует пространство внутри цилиндра секции привода с другой стороны поршня 112 привода. Подача 55 гидравлической жидкости под напором к первой камере привода заставляет поршень 112 двигаться в одном направлении, перемещая поршень и соединенное с ним оборудование и проталкивая гидравлическую жидкость, которая до этого была во второй камере, в трубопровод 65 выпуска гидравлической жидкости, и то и другое через проходы во внутрискважинном компоненте, связывающие каждую камеру с клапаном-переключателем 60. Таким образом поршню привода можно сообщить прямолинейное возвратно-поступательное движение, которое он передает насосу (насосам) 150. В конце каждого хода поршня 112 привода можно изменять движение поршня соответствующим переключением клапана-переключателя 60, в данном примере с конфигурации «прямого потока» на конфигурацию «перекрестного потока». Положение остановки обычно используют только для циркуляции гидравлической жидкости внутри длинных трубопроводов подачи и выпуска между поверхностью и внутрискважинными компонентами перед началом работы насоса, или для охлаждения внутрискважинных компонентов 100, особенно электромеханического клапана 60. После начала работы насоса нейтральное положение остановки обычно не используют, чтобы сохранить соответствующее единственное направление потока для обоих длинных гидравлических трубопроводов и предотвратить гидроудар. В ряде случаев циклом остановки, частотой и длиной хода можно управлять путем управления объемом потока или клапаном-переключателем 60 гидравлического потока, и это можно делать с учетом скоростей потока жидкости в любом из нескольких трубопроводов 55, 65, 25 системы, измеренных на поверхности 30 или в зоне внутрискважинного оборудования 100. Привод 110 предпочтительно оборудовать одним или более концевым переключателем 33, 34 для непосредственного определения момента, когда поршень 112 проходит определенную точку своего хода, предпочтительно, когда он расположен рядом с или примыкает к одной из стенок цилиндра привода, и можно использовать сигнал от концевого переключателя 33, 34 на любой стенке или рядом с ней для управления клапаном-переключателем 60 для минимизации столкновений поршня и стенки путем ограничения хода поршня.

Скорость потока откачиваемой жидкости 25 легко можно задавать и регулировать, изменяя скорость потока в наземном гидравлическом насосе 40 (как правило, это обычный шестеренчатый насос). Когда наземный гидравлический насос 40 посылает гидравлическую жидкость 55 под давлением с большей скоростью потока, откачивание жидкости 25 из скважины к наземному оборудованию (не показано) происходит с большей скоростью. Скоростью потока в наземном гидравлическом насосе 40 можно легко управлять с помощью широко распространенного частотно-регулируемого привода внутри контроллера 30 с соответствующим электродвигателем.

Объем, откачиваемый насосной системой, намного больше объема откачиваемой скважинной жидкости, а скорость потока в насосе более равномерная и постоянная, без значительных перебоев и колебаний, чем в линейных насосных системах с возвратно-поступательным движением предшествующего уровня техники, в особенности в системах с наземным переключением и системах, приводимых в движение колоннами штанг или механическими связями, идущими от наземного приводящего оборудования, где характеристики потока всегда неравномерны (например, в системах насосов-качалок). Например, один насос 4,75'' конструкции данного изобретения может обеспечить поток откачиваемой жидкости, эквивалентный объему, обеспечиваемому двумя дюжинами традиционных штанговых насосов 1,75''.

Примечательно, что внутрискважинная установка 100 данного изобретения содержит очень небольшое количество подвижных деталей, что дает ей высокую степень надежности. Ведомые детали имеют очень небольшую массу, таким образом, для изменения направления прямолинейного движения системы во время возвратно-поступательных циклов необходимо небольшое количество энергии. Подвижные детали имеют уплотнение небольшой площади (например, поверхности поршней 112, 135), значительно уменьшающее трение в зоне рабочего движения деталей. Конструкция однонаправленных клапанов 141, 142, 300 очень проста, и это могут быть клапаны шарового типа высокой степени надежности. В случае нарушения соединения между приводящей секцией 110 и одной секцией 150 насоса привод 110 может продолжать откачивать скважинную жидкость с помощью насоса 150 на другой стороне установки. Благодаря концентрической компоновке трубопровода 158 откачиваемой жидкости в центре корпуса установки и поршней, площадь поверхности каждого поршня 135 может быть большой по сравнению с наружным диаметром установки, который должен вписываться в используемый ствол скважины 10 - это увеличивает энергию, создаваемую поршнем привода, и количество жидкости, откачиваемой при каждом ходе каждого поршня. Переключением пути потока гидравлической жидкости в зоне внутрискважинной установки 60 возвратно-поступательное движение необходимо сообщить лишь небольшой массе (например, никакой части гидравлической жидкости в замкнутой системе 55, 65 над переключателем не нужно менять направление во время циклов возвратно-поступательного движения насоса), что обеспечивает высокоэффективное использование энергии на единицу объема откачиваемой жидкости. Компоновка насосов 150 двойного действия с каждой стороны гидропривода 110, а также конфигурация камер насосов обладает отличной автоматической балансировкой, с очень стабильной неколеблющейся скоростью потока (объемом и эпюрой давления), что способствует уменьшению потери движения деталей и составных частей, а также соединителей, трубопроводов, внешних труб и оборудования - приложение и применение сил очень равномерно, отсутствуют беспорядочные резкие скачки, в результате чего оборудование и компоненты меньше подвержены износу и напряжению. Стабильные скорости потока от основания в установку, а также стабильные скорости потока от установки 100 к поверхности уменьшают нагрузку как на основание, так и на оборудование скважины, участвующее в откачивании жидкости на поверхность. Насосы 150 системы могут обеспечивать высокие скорости потока и высокое давление, а наружный диаметр и длина внутрискважинной установки 100 делают ее пригодной для применения в наклонных скважинах 10, 15. Система обеспечивает возможность охлаждения внутрискважинной установки 100 потоком гидравлической жидкости от поверхности 55 в системе, как во время работы, так и при установке в нейтральный или обходной режим (клапана-переключателя) 60. Гидравлическая жидкость 55 под давлением приводит в движение откачиваемую скважинную жидкость 25. Одновременно рабочая гидравлическая жидкость 55 постоянно циркулирует от поверхности во внутрискважинную установку, а затем обратно 65 к поверхности. Результат работы функции самоохлаждения - одновременное охлаждение рабочей гидравлической жидкости и ее фильтрация в зоне наземного оборудования. Эта встроенная функция особенно полезна в высокотемпературных стволах скважин, которые распространены в парогравитационных скважинах, в этом случае оператор может использовать насосно-компрессорные трубы с вакуумной изоляцией и изолированные трубы другого типа, например, фторопластовые, для предотвращения нагрева рабочей гидравлической жидкости в трубопроводах горячей средой скважины. Изоляция поршня 112 и цилиндра привода от скважинных жидкостей за счет поддержания этого элемента установки погруженным в гидравлическую жидкость высокого давления, которая постоянно охлаждается и очищается на поверхности, означает, что характеристики мощности привода 110 будут достаточно стабильными и не будут подвержены внешним загрязняющим веществам, что обеспечивает повышенную износоустойчивость и уменьшение стоимости обслуживания компонентов. Срок службы гидропривода 110 будет намного больше, и привод будет значительно меньше подвержен отказам, вызванным внутрискважинными условиями, такими как высокие температуры и давление, которые причиняют вред электродвигателям, используемым в системах с электрическим погружным насосом, в наклонных скважинах и парогравитационных скважинах. Системы с винтовым насосом и двигателем кавитационного типа не так эффективны и надежны, как линейный двигатель и насосы с возвратно-поступательным движением данного изобретения. Электрические погружные насосы обычно вращаются, приводя в движение ступени центробежного насоса, которые не так эффективны и надежны, как линейные системы, и которые работают на значительно более высоких скоростях по отношению к подвижным деталям, в результате чего более быстрые движения (в электрических погружных насосах порядок скорости составляет 3500 оборотов в минуту или даже выше) наносят больший вред при отсутствии балансировки и приводят к большему износу подшипников при вращении в отклоненном (от вертикального) положении во время использования (например, в скважине с изгибом или искривлением) или при деформации или искривлении длинной ступенчатой установки, состоящей из вращающихся деталей (порядка 500-1000 дюймов) во время ввода в наклонную скважину. Длина установки, необходимая для обеспечения достаточной подъемной мощности с использованием многоступенчатых центробежных насосов, значительно превышает длину, необходимую для подъема аналогичного объема жидкости на аналогичное расстояние установкой данного изобретения. Кроме того, электродвигатели систем с электрическим погружным насосом, подверженные высоким температурам, вырабатывают свое собственное тепло внутри скважины при отсутствии способа самоохлаждения, в особенности в случае, если температура внутри скважины также высока.

Ниже приведена таблица деталей и идентификационных номеров, используемых на чертежах:

Электрическая система управления:

30 электрический блок управления

31, 31А электромагнитное управление одним направлением клапана и его тросом

32, 32А электромагнитное управление другим направлением клапана и его тросом

33, 33А концевой переключатель одного направления

34, 34А концевой переключатель другого направления

35, 35А расходомер и его трос

36, 36А основное устройство перемещения и его трос

Гидравлическая система:

40 основной гидравлический поршневой насос

45 обходной клапан

50 клапан управления потоком

55 трубопровод подачи гидравлической энергии (высокого давления)

60 клапан направления гидравлической энергии

61 трубопровод подачи гидравлической энергии и слива масла для одной камеры внутрискважинного привода насоса

62 трубопровод подачи гидравлической энергии и слива масла для другой камеры внутрискважинного привода насоса

63 коробка слива масла для клапана направления гидравлической энергии

65 трубопровод слива масла гидравлической системы

70 гидравлический масляный охладитель

75 фильтр масла гидравлической системы

80 масляный резервуар гидравлической системы

85 масляный бак гидравлической системы

Система откачивания скважинной жидкости

100 горизонтальный участок скважины

110 один гидропривод для четырех групп внутрискважинных насосов

112, 113 поршень и уплотнение гидропривода

114, 114' штанги привода для четырех групп внутрискважинных насосов

116, 116' уплотнения штанги привода

118 внутренняя труба гидропривода

120 внешняя труба гидропривода

130 насосы группы Р1

130' насосы группы Р1'

135, 136 плунжер (или поршень) насоса и его уплотнения для насосов группы Р1 и насосов группы Р2

135', 136' плунжер (или поршень) насоса и его уплотнения для насосов группы Р1' и насосов группы Р2'

140 гнездо клапана для насосов группы Р1

141 клапаны впуска жидкости для насосов группы Р1

142 клапаны откачивания жидкости для насосов группы Р1

140' гнездо клапана для насосов группы Р1'

141' клапаны впуска жидкости для насосов группы Р1'

142' клапаны откачивания жидкости для насосов группы Р1'

150 насосы группы Р2

155 гнезда клапанов для насосов группы Р2

156 клапаны впуска жидкости для насосов группы Р2

157 клапаны откачивания жидкости для насосов группы Р2

150' насосы группы Р2'

155' гнезда клапанов для насосов группы Р2'

156' клапаны впуска жидкости для насосов группы Р2'

157' клапаны откачивания жидкости для насосов группы Р2'

158 внутренняя труба для насосов группы Р1 и насосов группы Р2

160 внешняя труба для насосов группы Р1 и насосов группы Р2

158' внутренняя труба для насосов группы Р1' и насосов группы Р2'

160' внешняя труба для насосов группы Р1' и насосов группы Р2'

175 комбинация клапанов направления гидравлической энергии

300 выпускной клапан для всех групп насосов

10 трубопровод откачивания скважинной жидкости

15 корпус ствола скважины

20 устье скважины

25 маслопровод

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА С ЛИНЕЙНЫМ ЭЛЕКТРОДВИГАТЕЛЕМ, НАСОСОМ ДВОЙНОГО ДЕЙСТВИЯ И СПОСОБ ЕЁ ЭКСПЛУАТАЦИИ | 2017 |

|

RU2677773C2 |

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ НЕФТИ С ВНУТРИСКВАЖИННОЙ СЕПАРАЦИЕЙ | 2014 |

|

RU2575856C2 |

| СКВАЖИННЫЙ ЭЛЕКТРОГИДРОПРИВОДНОЙ НАСОСНЫЙ АГРЕГАТ | 2003 |

|

RU2255245C2 |

| ПОГРУЖНАЯ НАСОСНАЯ СИСТЕМА (ВАРИАНТЫ) И СПОСОБ НАСОСНОЙ ПОДАЧИ | 2007 |

|

RU2438042C2 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХПЛАСТОВОЙ СКВАЖИНЫ И СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2562641C2 |

| Гидроштанговый привод погружного объемного насоса (варианты) | 2023 |

|

RU2802907C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ НЕФТЯНОЙ СКВАЖИНЫ С ДВУМЯ ПЛАСТАМИ | 2014 |

|

RU2553710C2 |

| СКВАЖИННАЯ ЭЛЕКТРОГИДРОПРИВОДНАЯ НАСОСНАЯ УСТАНОВКА | 2016 |

|

RU2649158C2 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА | 2013 |

|

RU2519154C1 |

| ОТКАЧИВАЮЩАЯ СИСТЕМА | 2011 |

|

RU2566349C2 |

Группа изобретений относится к насосной системе двойного действия с гидравлическим приводом для добычи флюидов из наклонной скважины. Система 100 имеет гидроприводной линейный возвратно-поступательный двигатель двойного действия, расположенный по центру между жидкостными насосами двойного действия с каждой стороны двигателя и соединенный с ними, с поршнями каждого из насосов и двигателя, полностью расположенными в кольцевом пространстве между внутренней стенкой цилиндрического корпуса установки и наружной стенкой цилиндрического трубопровода добываемого флюида, расположенного концентрически внутри корпуса, для откачивания скважинной жидкости снаружи конструкции через насосы в центральный трубопровод добываемого флюида. Скоростью и направлением потока гидравлической жидкости через привод можно управлять с помощью VFD двигателей и PLC контроллера на земле, а также с помощью по меньшей мере одного электромеханического клапана и двух концевых переключателей, установленных на внутрискважинных компонентах. Группа изобретений направлена на обеспечение возможности минимизировать гидроудар, действующий на трубопровод, или избежать его. 2 н. и 8 з.п. ф-лы, 8 ил.

1. Погружная система для подъема добываемых флюидов из скважины на поверхность, содержащая:

a. внутрискважинную установку;

b. трубопровод от наземного оборудования к внутрискважинной установке для передачи гидравлической жидкости под давлением от силового гидравлического насоса к внутрискважинной установке;

c. второй трубопровод от внутрискважинной установки к тому же наземному оборудованию для передачи гидравлической жидкости, выпускаемой или отводимой из внутрискважинной установки к наземному оборудованию;

d. насосно-компрессорные трубы для передачи добываемого флюида из скважины, выкачанного внутрискважинной установкой, ко второму комплекту наземного собирающего оборудования для добываемых флюидов, причем указанные насосно-компрессорные трубы функционально подключены между соединителем на внутрискважинной установке и наземным собирающим оборудованием;

причем внутрискважинная установка содержит:

i. первую секцию насоса, имеющую цилиндр и встроенный поршень, и с встроенными клапанами и проходами для флюида, образующими насос двойного действия;

ii. секцию линейного гидропривода с возвратно-поступательным движением, имеющую цилиндр и встроенный поршень, и с встроенными клапанами и проходами для флюида, образующими линейный гидравлический двигатель двойного действия; и

iii. вторую секцию насоса, имеющую цилиндр и встроенный поршень, и с встроенными клапанами и проходами для флюида, образующими насос двойного действия,

при этом поршни каждого из насосов и привод соединены таким образом, что все они двигаются в одном и том же направлении и с одинаковой скоростью внутри их соответствующих цилиндров;

iv. сопряженный цилиндр каждого поршня, сформированный в кольцевом пространстве между внутренней стенкой цилиндрической части внешнего корпуса установки и внешней поверхностью второго цилиндрического корпуса, расположенного концентрически внутри центра указанной цилиндрической части внешнего корпуса, причем второй цилиндрический корпус имеет внутренний трубопровод добываемого флюида;

v. причем каждый поршень представляет собой диск с отверстием в центре, установленный с возможностью герметичного скольжения вдоль каждой цилиндрической поверхности кольцевого сопряженного цилиндра;

vi. причем каждый сопряженный цилиндр ограничен стенкой с обоих концов каждой секции, где соседние цилиндры имеют общую стенку;

vii. причем соединение между каждым из поршней также обоюдно скользящее и прямолинейное в продольном направлении внутри корпуса установки через отверстие в стенке и скользящим образом герметично примыкает к стенке между двумя секциями, содержащими два поршня, соединенные таким образом;

viii. причем цилиндр каждой секции насоса имеет две группы однонаправленных клапанов в трубопроводах, где указанные клапаны в трубопроводах расположены попарно, и каждая группа имеет несколько пар противоположных однонаправленных клапанов, одна группа расположена в первой камере и ограничена поверхностями цилиндра секции и внешней стенкой и одной стороной встроенного поршня, а другая группа расположена во второй камере в цилиндре секции с другой стороны от встроенного поршня и ограничена стенкой другого конца, где каждая пара клапанов содержит: однонаправленный клапан, допускающий попадание скважинного флюида снаружи установки в камеру при движении поршня на расширение объема камеры и не допускающий выхода скважинного флюида при движении поршня в обратном направлении на сокращение объема камеры; и еще один противоположный однонаправленный клапан, не допускающий попадания флюида из трубопровода добываемого флюида в камеру при движении поршня на расширение объема камеры и допускающий выход флюида из камеры в трубопровод добываемого флюида при движении поршня в обратном направлении на сокращение объема камеры, таким образом формируя насос двойного действия,

при этом одна насосная секция имеет один кольцевой цилиндр и один поршень, образующие два независимых насоса двойного действия с набором клапанов, а каждая насосная установка имеет один цилиндр гидропривода для одновременного привода двух насосных секций четырех независимых насосов двойного действия;

ix. цилиндр привода, соединенный с двумя трубопроводами, по одному с каждой стороны его поршня, где каждый такой трубопровод также сообщается с электромеханическим клапаном-переключателем, который также сообщается с каждым из напорных и выпускных трубопроводов гидравлической жидкости;

x. контроллер двигателя на поверхности, электрически соединенный с клапаном-переключателем;

xi. по меньшей мере один датчик, подающий сигнал контроллеру двигателя и сигнализирующий о состоянии, указывающем на благоприятное время для переключения потока гидравлической жидкости к приводу и через него по одному из трех вариантов пути:

прямой путь, сообщающий поршню привода движение в одном направлении,

перекрестный путь, сообщающий поршню привода движение в противоположном направлении, или

обходное или нейтральное положение, при котором гидравлическая жидкость обходит привод и герметизирует камеры привода, тормозя и удерживая поршень привода на месте.

2. Внутрискважинная насосная установка, прикрепленная к насосно-компрессорным трубам, ведущим на поверхность, для установки и эксплуатации в скважине, содержащая:

a. линейный гидравлический двигатель с возвратно-поступательным движением;

b. два линейных насоса с возвратно-поступательным движением, механически соединенные с каждой стороной двигателя с клапанным забором флюида из скважины и клапанным выводом флюида в насосно-компрессорные трубы;

c. электромеханический клапан-переключатель с возможностью выбора прямого, перекрестного или обходного контура для потока гидравлической жидкости через двигатель, причем переключатель прикреплен к установке, где функционально реагирует на сигнал от датчика на установке или на контуре гидравлической жидкости между поверхностью и установкой, с питанием от источника на поверхности;

d. трубопроводы подачи и отвода гидравлической жидкости под давлением между переключателем и к приводу и наземным оборудованием.

3. Погружная система по п. 1, в которой датчик содержит по крайней мере один концевой переключатель в месте расположения поршня на конце хода поршня одного из насосов в по меньшей мере одном направлении в диапазоне прямолинейного возвратно-поступательного движения насоса, функционально подключенный для сигнализации прибытия поршня на место расположения концевого переключателя.

4. Погружная система по п. 1, которая содержит дополнительный однонаправленный клапан между внутренним рабочим цилиндром установки и трубопроводом добываемого флюида, допускающим однонаправленный поток от установки к поверхности.

5. Погружная система по п. 1, которая содержит дополнительную секцию или секции силового насоса с соответствующими жидкостными соединениями, клапанами и датчиками.

6. Погружная система по п. 1, которая имеет наземное оборудование, выполненное с возможностью управлять и изменять скорость потока рабочей гидравлической жидкости через силовой гидравлический насос с помощью двигателя с частотно-регулируемым приводом (VFD) на поверхности таким образом, что внутрискважинный привод соответствующим образом изменяет скорость внутрискважинного насоса.

7. Погружная система по п. 1, которая имеет наземное оборудование, включающее в себя гидравлический масляный охладитель, который управляет охлаждением гидравлической жидкости таким образом, чтобы поддерживать рабочую температуру гидравлического масла для охлаждения и управления рабочей температурой оборудования внутрискважинной установки, особенно в горячих скважинах с температурой выше 200°С, таких как парогравитационные скважины (SAGD).

8. Погружная система по п. 1, которая содержит один трубопровод для подачи гидравлической жидкости под давлением и другой трубопровод для отвода и возврата гидравлической жидкости между наземным оборудованием и внутрискважинной установкой, где изолированные трубы или насосно-компрессорные трубы с вакуумной изоляцией (VIT) могут быть использованы по меньшей мере для трубопровода рабочей жидкости для изоляции гидравлической жидкости и предотвращения ее от перегрева при применении в термической скважине, например, SAGD для поддержания температуры рабочего гидравлического масла в рабочем диапазоне.

9. Погружная система по п. 1, которая содержит во внутрискважинной установке электромеханический клапан-переключатель для настройки направления потока рабочего гидравлического масла внутри коробки слива гидравлического масла, причем внутрискважинный электромеханический клапан-переключатель окружен, погружен и защищен чистым рабочим гидравлическим маслом рабочей температуры за счет охлаждения масла и герметичной изоляции.

10. Погружная система по п. 3, которая на наземном оборудовании снабжена компьютеризированным программируемым логическим контроллером (PLC), причем указанный контроллер и соответствующие интерфейсы выполнены с возможностью обеспечивать централизованное управление с обратной связью всех системных устройств, включая электрические концевые переключатели и электромеханический клапан-переключатель во внутрискважинной установке погружной системы, а также включая двигатель VFD и все датчики температуры и давления, переключатели и клапаны, расположенные в системе.

| WO 2009043181 A1, 09.04.2009 | |||

| WO 2012023987 A2, 23.02.2012 | |||

| ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 1990 |

|

RU2011009C1 |

| Ферромагнитный индикатор для регистрации больших импульсных токов | 1961 |

|

SU141547A1 |

| НЕФТЯНАЯ СКВАЖИНА И СПОСОБ РАБОТЫ СТВОЛА НЕФТЯНОЙ СКВАЖИНЫ | 2001 |

|

RU2273727C2 |

Авторы

Даты

2022-01-31—Публикация

2017-12-06—Подача