Изобретение относится к испытательной технике, а именно к стендам для испытания упругих элементов подвесок транспортных средств и пневматических шин, предназначенным для определения статических и динамических упругих характеристик и виброзащитных свойств испытуемых элементов, а также характеристик бокового увода и сопротивления качению шин.

Известен стенд для статических испытаний шин колесных транспортных средств, содержащий механизм нагружения колеса вертикальной силой, обеспечивающий моделирование различных нагрузок, механизм поворота колеса вокруг вертикальной оси и пластинчатый цепной конвейер с плоской жесткой опорной поверхностью пластин, фиксированных от смещения в боковых направлениях и обеспечивающих неограниченную длину качения колеса с минимальным трением, и датчики действующих усилий, перемещения опорной площадки и деформации шины колеса (патент на полезную модель 161103 РФ, МПК G01M 17/02, 2015).

Недостатком данного стенда является невозможность определения динамических характеристик и виброзащитных свойств шин и элементов подвесок при нагружении колеса и подвески реальной подрессоренной массой и задании разного характера кинематического нагружения, имитирующего качение колеса по твердой поверхности с разной высотой и частотой появления неровностей, в том числе по случайному закону, который является основным режимом нагружения транспортных средств.

Наиболее близким из известных технических решений является стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств, содержащий основание, на котором установлен механизм нагружения испытуемых элементов, включающий связанный с приводом кривошипно-шатунный механизм и опирающееся своей средней частью на основание через подвижную опору коромысло, один конец которого связан с шатуном через предохранительный механизм и соединен с основанием через уравновешивающий механизм, а другой конец связан через испытуемые элементы с траверсой, на которой посредством подвижной рамы подвешен груз, два откидывающихся гидроцилиндра, установленных между траверсой и основанием, инерционный механизм, установленный между грузом и основанием, и измерительные элементы. Механизм нагружения дополнительно снабжен толкателем, установленным в смонтированной на основании вертикальной направляющей, связанным с коромыслом и имеющим на верхней части опорные элементы, выполненные в виде двух обрезиненных роликов и установленных между ними в шахматном порядке жестких роликов, на которые через гусеничную ленту со сменными неровностями, имеющую упругий механизм натяжения и охватывающую установленные на основании ведомый и ведущий барабаны, опираются испытуемые элементы, связанные с траверсой, причем привод ведущего барабана связан через муфту с приводом кривошипно-шатунного механизма. Кроме того, механизм нагружения дополнительно снабжен поворотной вилкой, на вертикальных стойках которой установлена ось ступицы испытуемого колеса, верхняя часть вилки через испытуемый упругий элемент соединена с траверсой, а через качающийся рычаг с карданным шарниром соединена с подвижной рамой, причем концы вертикальных стоек посредством двух параллельных друг другу регулируемых тяг связаны с основанием, а одна из этих стоек расположена между роликами поворотного рычага, соединенного с толкателем, при этом поворотный рычаг и поворотная вилка имеют одну вертикальную ось, пересекающуюся с осью вращения испытуемого колеса и проходящую через центр карданного шарнира, а оси роликов и регулируемых тяг расположены в плоскости контакта испытуемого колеса с гусеничной лентой (патент на изобретение 2133459 РФ, МПК G01M 17/02, 1999).

Данный стенд имеет относительно низкий технический уровень, обусловленный ограниченными функциональными возможностями по обеспечению его механизмом нагружения случайного характера кинематического возбуждения колебаний, который является основным режимом нагружения шин и элементов подвесок транспортных средств. Вследствие этого стенд не позволяет определять реальные динамические упругие характеристики катящегося колеса, силы и моменты сопротивления качению, характеристики бокового увода, а также виброзащитные свойства катящегося колеса и подвески с учетом случайного характера воздействия со стороны неровностей дороги во всем частотном диапазоне транспортной вибрации. Кроме того, из-за расположения грузов под гусеничным движителем путем их подвешивания к траверсе посредством подвижной рамы, имеющей большой вертикальный ход, у данного стенда высоко расположен гусеничный движитель относительно основания, что затрудняет установку и проведение испытаний особенно колес большого диаметра.

В этой связи важной технической задачей является создание новой конструкции стенда для испытания пневматических шин и упругих элементов подвесок транспортных средств с креплением грузов сверху траверсы и новым механизмом нагружения, обеспечивающим разные законы кинематического нагружения, включая случайный характер распределения неровностей, а также поворот гусеничного движителя относительно основания на небольшие углы и его установку на более малой высоте.

Техническим результатом заявленного изобретения является возможность проведения стендовых испытаний блока одноопорной подвески вместе с катящимся колесом без и с боковым уводом шины по твердой поверхности с разным профилем неровностей, включая и случайный характер их распределения, свойственный реальным дорогам, а также облегчение установки и проведения испытаний, в том числе колес большого диаметра.

Указанный технический результат достигается тем, что в стенде для испытания пневматических шин и упругих элементов подвесок транспортных средств, содержащем основание, на котором посредством подвижной в вертикальном направлении рамы установлена траверса, соединенная с грузами, откидывающийся гидроцилиндр, установленный между траверсой и основанием, и механизм нагружения испытуемых элементов, включающий гусеничный движитель и толкатель, связанный с приводом толкателя, установленный в вертикальной направляющей и имеющий на верхней части опорные элементы, выполненные в виде установленных в шахматном порядке жестких роликов, образующих рольганг, на который через гусеничную ленту, охватывающую ведомый барабан и ведущий барабан, связанный с приводом гусеничного движителя, опираются испытуемые элементы, связанные с траверсой, ведущий и ведомый барабаны выполнены в виде колес с пневматической шиной, грузы закреплены сверху траверсы, а механизм нагружения установлен на поворотной раме, ось которой закреплена на нижней части основания стенда и совпадает с вертикальной осью нагружения шины, толкатель и его привод выполнены в виде гидропульсатора, имеющего шток с поршнем, размещенные в корпусе, который установлен по вертикальной оси нагружения шины на поворотной раме стенда внутри гусеничного движителя и через сервогидравлический распределитель сообщен с насосом и баком гидростанции, рольганг установлен на штоке гидропульсатора, верхняя ветвь гусеничной ленты фиксируется от смещения в боковом направлении с помощью широкого бокового катка, установленного на поворотной раме, ось которого параллельна вертикальной оси нагружения шины, вертикальная направляющая толкателя выполнена в виде двух направляющих букс, установленных с двух сторон корпуса гидропульсатора параллельно его оси и закрепленных на поворотной раме, внутри направляющих букс размещены направляющие штоки, верхние концы которых соединены с рольгангом.

Вследствие того, что ведущий и ведомый барабаны выполнены в виде колес с пневматическими шинами, обеспечивается постоянное натяжение как верхней, так и нижней ветвей гусеничной ленты при вертикальном перемещении ее верхней средней части под действием толкателя и существенное снижение вибраций и шума от работы гусеничного движителя, что улучшает условия проведения эксперимента.

Благодаря тому, что грузы закреплены сверху траверсы, обеспечивается существенное уменьшение высоты установки гусеничного движителя и испытуемых элементов относительно основания стенда, что облегчает подготовку и проведение испытаний, особенно колес большого диаметра.

Вследствие того, что механизм нагружения установлен на поворотной раме, ось которой закреплена на нижней части основания стенда и совпадает с вертикальной осью нагружения шины, верхняя ветвь гусеничной ленты фиксируется от смещения в боковом направлении с помощью широкого бокового катка, установленного на поворотной раме, ось которого параллельна вертикальной оси нагружения шины, обеспечивается возможность испытания шины с боковым уводом без поворота колеса относительно основания и подвижной рамы стенда, что упрощает крепление элементов подвески и колеса с пневматической шиной к подвижной раме и регистрацию действующих на колесо и подвеску сил и моментов, а также позволяет испытывать колеса большого диаметра.

Благодаря тому, что толкатель и его привод выполнены в виде гидропульсатора, имеющего шток с поршнем, размещенные в корпусе, который установлен по вертикальной оси нагружения шины на поворотной раме стенда внутри гусеничного движителя и через сервогидравлический распределитель сообщен с насосом и баком гидростанции, а рольганг установлен на штоке гидропульсатора, обеспечиваются разные законы кинематического нагружения толкателя, включая их случайный характер, что расширяет условия стендовых испытаний и приближает их к реальным режимам работы подвески и качения колеса по неровной дороге.

Вследствие того, что вертикальная направляющая толкателя выполнена в виде двух направляющих букс, установленных с двух сторон корпуса гидропульсатора параллельно его оси и закрепленных на поворотной раме, внутри направляющих букс размещены направляющие штоки, верхние концы которых соединены с рольгангом, установленным на штоке гидропульсатора, обеспечивается вертикальное перемещение рольганга и восприятие боковых сил и моментов, действующих на него со стороны верхней ветви гусеничной ленты при боковом уводе шины.

Благодаря тому, что боковой каток выполнен широким обеспечивается возможность вертикального перемещения движущейся верхней ветви гусеничной ленты под действием толкателя и восприятие боковой силы, которая возникает при боковом уводе шины в пятне контакта с опорной поверхностью. В результате верхняя ветвь гусеничной ленты не меняет своей траектории движения при повороте на небольшой угол поворотной рамы вместе с гусеничным движителем против хода часовой стрелки, что позволяет точнее определять силу бокового увода шины.

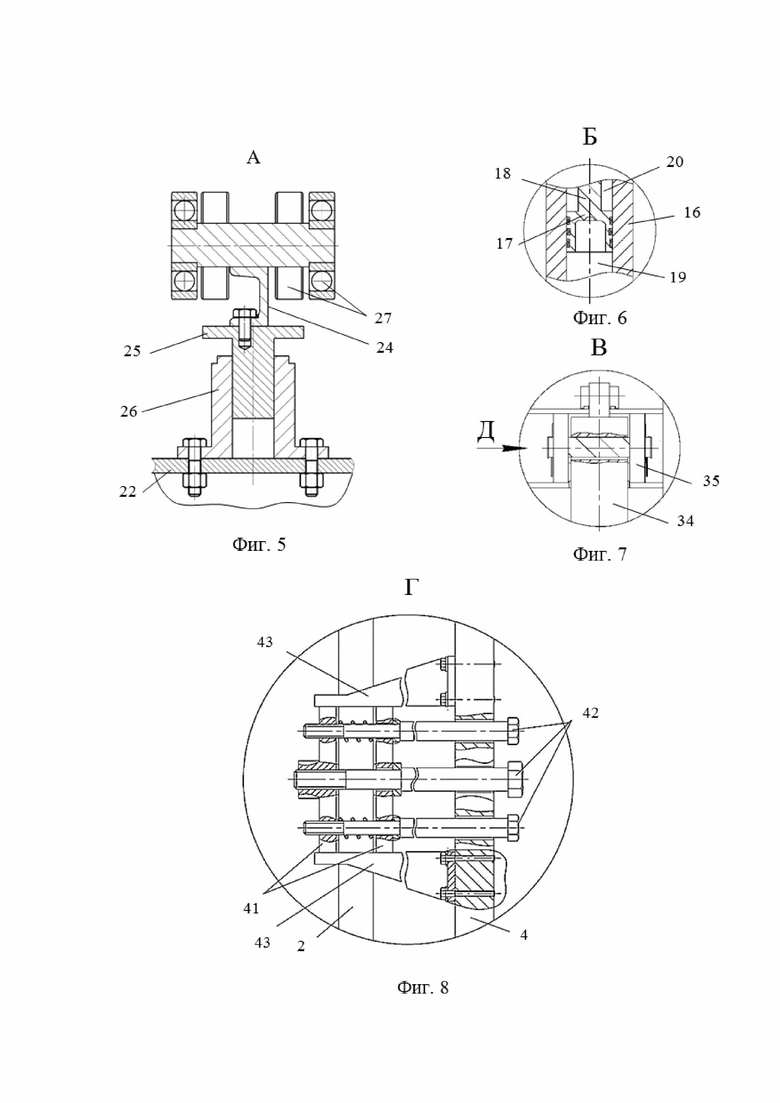

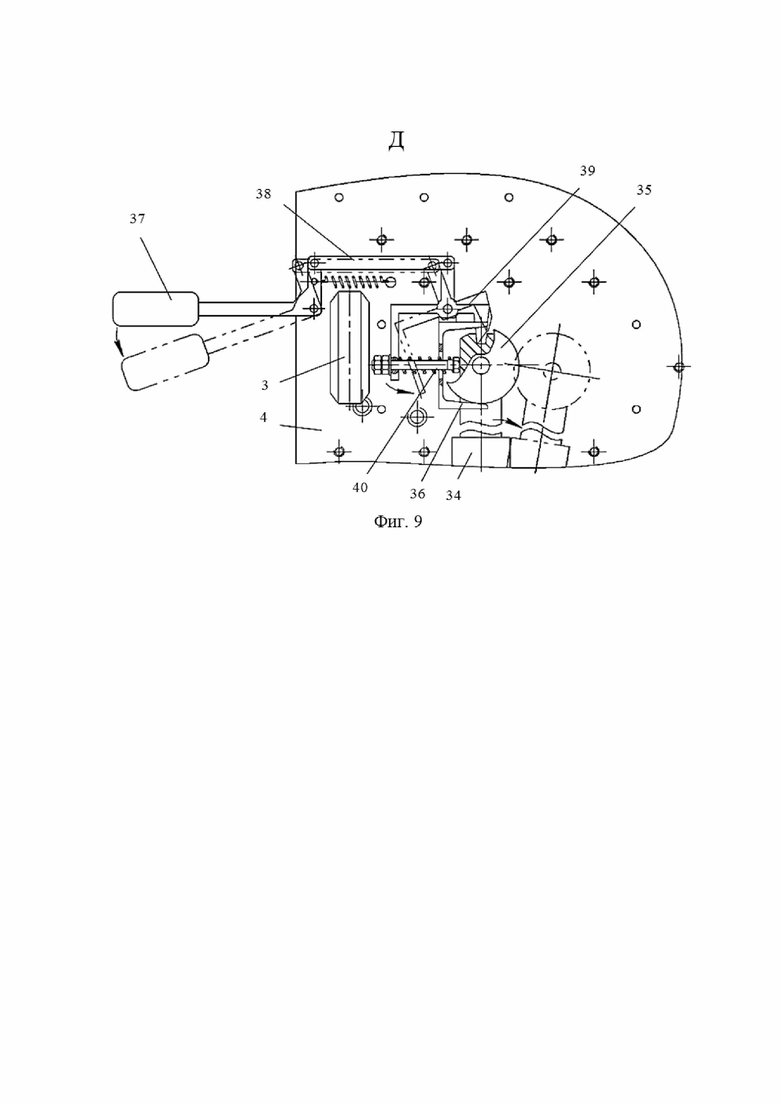

Общий вид стенда (без испытуемых элементов) изображен на фиг. 1, гусеничный движитель с толкателем – на фиг. 2, толкатель – на фиг. 3, вид стенда сбоку (с испытуемыми элементами) – на фиг. 4, выносные элементы фиг. 4 – на фиг. 5-9.

Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств содержит основание 1, имеющее нижнюю плоскую часть и верхнюю часть, выполненную в виде вертикальной стойки 2, на которой установлены вертикальные направляющие элементы в виде двух продольных полозьев с четырьмя подвижными шариковыми опорами 3, соединенными с подвижной рамой 4, выполненной в виде плиты с многочисленными отверстиями для крепления разных типов испытуемых элементов. На верхней части подвижной рамы 4 установлена траверса 5 с закрепленным сверху на ней грузом 6, который выполнен составным из отдельных чугунных брусков, что позволяет изменять подрессоренную массу (фиг. 1 и 4).

На нижней части основания 1 установлена поворотная рама 7 (фиг. 1, 2 и 4), ось 8 которой закреплена на основании 1 и совпадает с вертикальной осью нагружения испытуемой шины 9 (фиг. 4). При этом ось 8 поворотной рамы 7 позволяет вручную обеспечить поворот рамы 7 относительно основания 1 вокруг оси 8 на небольшой угол α = 0…10 град. (фиг. 1, 2), которую потом фиксируют относительно основания 1.

На поворотной раме 7 установлен механизм нагружения испытуемых элементов, который включает гусеничный движитель (фиг. 1, 2) и толкатель, связанный с приводом толкателя (фиг. 2, 3).

Гусеничный движитель включает гусеничную ленту 10, охватывающую установленные на поворотной раме 7 ведомый барабан 11 и ведущий барабан 12, соединенный с электродвигателем 13 через ременную или цепную передачу 14. Ведущий барабан 12 и ведомый барабан 11 выполнены в виде колес с пневматической шиной, при этом ведомый барабан 11 установлен на кривошипе, соединенном пружиной растяжения 15 с поворотной рамой 7. Это обеспечивает передачу крутящего момента от привода, снижение вибраций и шума, а также постоянное натяжение верхней и нижней ветвей гусеничной ленты 10 при вертикальном перемещении верхней средней части гусеничной ленты 10 под действием толкателя (фиг. 2).

Толкатель и его привод выполнены в виде гидропульсатора 16, в корпусе которого установлены поршень 17 со штоком 18, образующие в нем поршневую 19 и штоковую 20 полости, сообщенные через сервогидравлический распределитель 21 с насосом и баком гидростанции (на чертежах не показаны). Программное обеспечение работой сервогидравлического распределителя 21 позволяет выполнять следующие режимы перемещения штока 18: гармонический; треугольный (с постоянной скоростью); прямоугольный; в виде короткого импульса; случайный закон, имитирующий реальный профиль дороги.

Гидропульсатор 16 установлен по вертикальной оси нагружения испытуемой шины 9 внутри гусеничного движителя 10 на горизонтальной поперечине 22, выполненной из перпендикулярно соединенных двух пар швеллеров, которые через пару длинных и пару коротких вертикальных стоек 23 соединены с поворотной рамой 7. Шток 18 гидропульсатора 16 соединен с вертикальной направляющей 24 толкателя, выполненной в виде горизонтальной балки, на концах которой закреплены направляющие штоки 25, подвижно установленные внутри направляющих букс 26 (фиг. 5, вид А). Направляющие буксы 26 установлены на горизонтальной поперечине 22 поворотной рамы 7 с двух сторон корпуса 16 гидропульсатора параллельно его оси в вертикальной плоскости, проходящей через ведущий 12 и ведомый 11 барабаны (фиг. 3).

Сверху вертикальной направляющей 24 толкателя установлен рольганг 27, выполненный в виде установленных в шахматном порядке жестких роликов. Рольганг 27 с направляющими штоками 25 образуют толкатель, перемещение которого по вертикальной оси осуществляет шток 18 гидропульсатора 16.

Верхняя ветвь гусеничной ленты 10 опирается на жесткие ролики рольганга 27 и фиксируется от смещения в боковом направлении с помощью широкого бокового катка 28, ось которого параллельна вертикальной оси нагружения испытуемой шины 9. Боковой каток 28 выполнен обрезиненным и установлен на верхнем конце двух длинных вертикальных стоек 23, расположенных сбоку от гусеничного движителя с противоположной стороны от вертикальной стойки 2.

Испытуемая шина 9 устанавливается на верхнюю ветвь гусеничной ленты 10 и крепится к подвижной раме 4 с помощью направляющих рычагов 29, на которых установлены упругий и демпфирующий элементы испытуемой подвески (фиг. 4).

Для обеспечения установки и снятия испытуемых элементов подвески и шины 9 на основании 1 установлена лебедка 30, а на вертикальной стойке 2 – стрела 31 с блоками, через которые перекинут трос 32 с крюком 33 на его конце (фиг. 1 и 4).

Для дополнительной возможности перемещения подвижной рамы 4 относительно вертикальной стойки 2 и проведения испытаний при свободных колебаниях подрессоренной массы на испытуемой подвеске и шине 9 вдоль вертикальной стойки 2 между основанием 1 и подвижной рамой 4 установлен откидывающийся гидроцилиндр 34, имеющий на конце штока ролики 35, входящие в гнездо 36, закрепленное на подвижной раме 4 (фиг. 1 и 4; фиг. 7, вид В и фиг. 9, вид Д).

Для откидывания гидроцилиндра 34 на подвижной раме 4 установлен рычажный стопорно-откидывающий механизм, рычаг 37 которого через тягу 38 шарнирно соединен с поворотным замком 39, имеющим штырь для вхождения в торцевое отверстие штока гидроцилиндра 34 и подпружиненный болт 40, установленный перпендикулярно оси гидроцилиндра 34 и взаимодействующий с верхним концом его штока (фиг. 9, вид Д).

Для фиксации подвижной рамы 4 с траверсой 5 и грузом 6 относительно вертикальной стойки 2 основания 1 при любом их взаимном положении между ними установлен блокирующий механизм, который выполнен в виде двух подпружиненных прижимных планок 41, установленных вертикально на стяжных болтах 42. Болты 42 установлены подвижно в горизонтальных отверстиях подвижной рамы 4. Левые концы болтов 42 расположены в продольных щелях вертикальной стойки 2, выполненной в виде двутавров, и имеют резьбу для соединения с левой прижимной планкой 41. Правая прижимная планка 41 имеет возможность перемещения вдоль оси болтов 42 до упора в наружные выступы болтов 42. Между планками 41 на болтах 42 установлены пружины сжатия, разжимающие прижимные планки 41 в разные стороны, что обеспечивает зазоры с двух сторон полок двутавров вертикальной стойки 2. С помощью болтов 42 обеспечивается надежная фиксация подвижной рамы 4 относительно вертикальной стойки 2, что необходимо для определения статических упругих характеристик шины 9 и упругого элемента подвески, а также для определения рабочих диаграмм испытуемых элементов при динамических испытаниях. Для восприятия вертикальной нагрузки при фиксации подвижной рамы 4 относительно вертикальной стойки 2 на подвижной раме 4 закреплены верхний и нижний горизонтальные упоры 43, которые установлены в продольных щелях вертикальной стойки 2 с двух сторон вплотную к верхнему и нижнему торцам прижимных планок 43 (фиг. 1; фиг. 8, вид Г).

Измерительные элементы стенда включают четыре датчика силы, четыре датчика перемещений, два датчика вертикальных ускорений и датчик угла поворота, которые подключены к измерительному комплексу стенда. Для фиксации показаний используется тензометрическая измерительная аппаратура.

Предлагаемый стенд работает следующим образом.

Для установки испытуемых элементов подвески и шины 9 на стенд откидывающийся гидроцилиндр 34 вручную переводят в вертикальное положение (фиг. 1 и 4). При этом длину гидроцилиндра 34 устанавливают такой, чтобы его ролики 35 вошли в клинообразное гнездо 36, установленное на подвижной раме 4, а штырь поворотного замка 39 рычажного стопорно-откидывающего механизма – в торцевое отверстие штока гидроцилиндра 34 (фиг. 7, вид В и фиг. 9, вид Д). Далее с помощью стопорных болтов 42 блокирующего механизма создают зазор между полками двутавров вертикальной стойки 2 и подпружиненными прижимными планками 41, вследствие чего подвижная рама 4 разблокируется относительно вертикальной стойки 2 основания 1 (фиг. 8, вид Г).

С помощью гидроцилиндра 34 осуществляют подъем траверсы 5 с грузом 6 на необходимую высоту для возможности установки на верхнюю ветвь гусеничной ленты 10 испытуемой подвески и шины 9, подъем которых осуществляют лебедкой 30 посредством троса 32, стрелы 31 и крюка 33. Затем закрепляют испытуемую подвеску с шиной 9 на подвижной раме 4 с помощью направляющих рычагов 29 (фиг. 4). При этом вручную устанавливается необходимый угол α поворота рамы 7 вокруг оси 8, обеспечивая заданный угол увода шины 9 в пределах 0…10 градусов относительно направления движения гусеничной ленты 10 (фиг. 1 и 2) , после чего поворотная рама 7 фиксируется относительно основания 1.

Определение статических упругих характеристик испытуемой подвески и шины 9 возможно двумя способами: с помощью гидроцилиндра 34 и гидропульсатора 16.

При использовании гидроцилиндра 34 подвижную раму 4 медленно перемещают вверх и вниз, сжимая или разжимая испытуемые элементы.

При использовании гидропульсатора 16 подвижную раму 4 фиксируют относительно вертикальной стойки 2 с помощью стопорных болтов 424, прижимающих с двух сторон подпружиненные планки 41 к полкам двутавров вертикальной стойки 2, которые установлены между верхним и нижним горизонтальными упорами 43, закрепленными на подвижной раме 4. Далее с помощью гидростанции медленно перемещают шток 18 гидропульсатора, корпус 16 которого установлен вертикально на поворотной раме 7 внутри гусеничного движителя в плоскости, проходящей через вертикальную ось нагружения испытуемой шины 9. Вместе со штоком 18 перемещается вертикальная направляющая 24, направляющие штоки 25 которой установлены в направляющих буксах 26, закрепленных на поперечине 22, связанной через вертикальные стойки 23 с поворотной рамой 7. Вместе с вертикальной направляющей 23 перемещается рольганг 27, на жесткие ролики которого опирается верхняя ветвь гусеничной ленты 10, что приводит к сжатию или растяжению испытуемых элементов подвески и шины 9, установленной сверху гусеничной ленты 10 (фиг. 3 и 4). При этом гидропульсатор 16 работает следующим образом.

На ходе сжатия испытуемых элементов жидкость от насосной станции через сервогидравлический распределитель 21 поступает в поршневую полость 19 гидропульсатора 16, поршень 17 со штоком 18 перемещаются вверх и вытесняют жидкость из штоковой полости 20 в бак насосной станции. На ходе растяжения испытуемых элементов жидкость от насосной станции через сервогидравлический распределитель 21 поступает в штоковую полость 20 гидропульсатора 16, поршень 17 со штоком 18 перемещаются вниз и вытесняют жидкость из поршневой полости 19 в бак насосной станции (фиг. 6, вид Б).

При этом одновременно измеряют деформации испытуемых элементов соответствующими датчиками перемещений и нагрузку по оси нагружения датчиком силы. По результатам измерений в координатах «сила – деформация» строят статические упругие характеристики каждого испытуемого элемента.

Испытания элементов одноопорной подвески и шины 9 при свободных колебаниях могут производиться на стенде следующими способами: методом сбрасывания подрессоренной массы и методом подтягивания с помощью откидывающегося гидроцилиндра 34, а также методом толчка испытуемых элементов вверх или вниз с помощью гидропульсатора 16.

Для проведения испытаний при свободных колебаниях методом сбрасывания подвижная рама 4 вместе с грузом 6 и испытуемыми элементами поднимается гидроцилиндром 34 до момента отрыва испытуемой шины 9 от верхней ветви гусеничной ленты 10 на заданную величину. Затем производится резкое нажатие вниз на рычаг 37 стопорно-откидывающего механизма, в результате чего через тягу 38 поворачивается против хода часовой стрелки замок 39, штырь которого выходит из торцевого отверстия штока гидроцилиндра 34. Одновременно с этим происходит выталкивание подпружиненным болтом 40 верхнего конца штока гидроцилиндра 34 в правую сторону, вследствие чего ролики 35 выходят из гнезда 36 (фиг. 9, вид Д), и гидроцилиндр 34 откидывается в сторону до упора в ограничительный буфер вертикальной стойки 2 (фиг. 1). Под действием подрессоренного веса груз 6 падает вниз и после касания испытуемой шиной 9 верхней ветви гусеничной ленты 10 подрессоренная масса совершает свободные затухающие колебания на испытуемой подвеске и шине 9, которые могут быть записаны с помощью датчика перемещений и регистрирующей аппаратуры стенда.

Для проведения испытаний при свободных колебаниях методом подтягивания гидроцилиндром 34 опускают подвижную раму 4 вместе с грузом 6 вниз, сжимая испытуемую подвеску и шину 9 на расчетную величину. Нажатием на рычаг управления 37 гидроцилиндр 34 откидывается в сторону. Под действием силы сжатия испытуемых элементов груз 6 вместе с траверсой 5 и подвижной рамой 4 движется вверх. При этом подвижная рама 4 движется по вертикальным направляющим стенда в шариковых опорах 3.

Для проведения испытаний при свободных колебаниях методом толчка с помощью гидропульсатора 16 задается импульс вверх или вниз, в результате чего его шток 18 перемещается резко вверх или вниз на заданную величину. Это приводит к резкому перемещению вертикальной направляющей 24 и рольганга 27, на который через верхнюю ветвь гусеничной ленты 10 опирается испытуемое колесо с шиной 9. В результате груз 6 через испытуемые элементы получает импульс силы вверх или вниз, что вызывает его свободные затухающие колебания на подвижной раме 4, которые также фиксируются измерительной системой стенда.

Для определения динамических характеристик испытуемой подвески с шиной 9 их сжимают гидроцилиндром 34 на заданную величину и блокируют подвижную раму 4 относительно вертикальной стойки 2 с помощью прижимных планок 41 и стопорных болтов 42 блокирующего механизма (фиг. 8, вид Г). С помощью гидропульсатора 16 задают режим нагружения с разной частотой и амплитудой перемещения его штока 18, в том числе и при случайном характере их распределения.

Перемещение штока 18 вызывает вертикальное перемещение рольганга 27 и верхней ветви гусеничной ленты 10, охватывающей установленные на поворотной раме 7 ведомый 11 и ведущий 12 барабаны. При включении привода гусеничного движителя ведущий барабан 12, соединенный с электродвигателем 13 через ременную или цепную передачу 14, приводит в движение гусеничную ленту 10, передача тяговой силы и постоянное натяжение которой при вертикальном перемещении ее верхней средней части под действием толкателя обеспечиваются упругостью пневматических шин 11 и 12 и пружиной растяжения 15 механизма натяжения. Движение гусеничной ленты 10 вызывает вращение испытуемого колеса с шиной 9. Скорость движения гусеничной ленты 10, а значит и скорость качения испытуемого колеса с шиной 9, может изменяться плавно путем регулирования оборотов электродвигателя 13 (фиг. 1 и 2), например, с помощью частотного преобразователя. При этом с помощью датчиков силы и датчиков перемещений определяют динамические характеристики испытуемых элементов (рабочие диаграммы, динамические упругие характеристики и демпфирующие характеристики).

Для определения амплитудно- и фазо-частотных характеристик колебаний подрессоренной и неподрессоренной масс испытуемая подвеска и шина 9 нагружаются подрессоренной массой, величина которой задается весом чугунных брусков 6, закрепленных на траверсе 5. Далее гидропульсатором 16 задается гармонический закон перемещения вертикальной направляющей 24 с разной частотой, вызывающий вынужденные колебания подрессоренной и неподрессоренной масс. Перемещения вертикальной направляющей 24 (кинематическое возмущение), грузов 6 (подрессоренной массы) и оси колеса с шиной 9 (неподрессоренной массы), а также их ускорения фиксируются с помощью датчиков. Эти данные поступают в измерительный комплекс стенда, записывающий осциллограммы колебаний подрессоренной и неподрессоренной масс и кинематическое возмущение, на основании чего можно построить амплитудно-частотные и фазо-частотные характеристики абсолютных и относительных перемещений и ускорений, характеризующие виброзащитные свойства упругих элементов подвески и невращающейся шины 9. Аналогично проводят испытания и при вращающейся шине 9, для чего включают гусеничный привод.

Для определения коэффициента сопротивления качению шины по твердой поверхности дороги при отсутствии кинематического возмущения испытуемую шину 9 прижимают к гусеничной ленте 10 либо гидроцилиндром 34, либо штоком 18 гидропульсатора 16 до заданной нагрузки, определяемой по датчику силы, и блокируют подвижную раму 4 относительно вертикальной стойки 2 основания 1 стопорными болтами 42 и прижимными планками 41 блокирующего механизма. Включают электропривод 13 гусеничной ленты 10, с помощью частотного преобразователя задают необходимую скорость качения испытуемой шины 9 и с помощью датчика силы определяют суммарную тангенциальную силу. Делением последней на вертикальную силу определяют коэффициент сопротивления качению. Данное испытание проводят при различных скоростях качения испытуемой шины 9 и по результатам измерений строят график в координатах «коэффициент сопротивления качению – скорость».

Для определения коэффициента сопротивления качению шины при силовом возбуждении колебаний и отсутствии кинематического возмущения на обод испытуемой шины 9 эксцентрично закрепляют небольшой груз для задания необходимой величины дисбаланса. Далее испытания проводят аналогично указанному выше.

Для определения коэффициента сопротивления качению шины при кинематическом возбуждении колебаний испытуемую шину 9 прижимают к гусеничной ленте 10 подрессоренной массой. Включают электропривод 13 гусеничной ленты 10 и испытания проводят аналогично указанному выше.

Для определения характеристик бокового увода шины 9 поворотная рама 7, ось 8 которой закреплена на основании 1, поворачивается вручную на заданный угол, определяемый датчиком угла поворота, и фиксируется относительно основания 1. Включают электропривод 13 гусеничной ленты 10, верхняя ветвь которой при боковом уводе шины 9 удерживается от смещения в боковом направлении с помощью широкого бокового катка 28, ось которого параллельна вертикальной оси нагружения испытуемой шины 9. Благодаря тому, что боковой каток 28 установлен на поворотной раме 7, обеспечивается прижатие торца гусеничной ленты к боковому катку 28 вследствие чего он начинает вращаться и передавать боковую силу на поворотную раму 7. При включении гидропульсатора 16 верхняя ветвь гусеничной ленты 10 перемещается в вертикальном направлении по всей ширине бокового катка 28 практически без сопротивления, поскольку каток 28 при этом вращается.

Далее испытания проводят аналогично указанному выше. При этом измеряется боковая сила испытуемой шины 9 датчиком силы, установленным на подвижной раме 4. По результатам измерений строят график в координатах «боковая сила – угол поворота» при различных скоростях качения.

Таким образом, достигается заявленный технический результат, заключающийся в возможности проведения стендовых испытаний блока одноопорной подвески вместе с катящимся колесом без и с боковым уводом шины по твердой поверхности с разным профилем неровностей, включая и случайный характер их распределения, свойственный реальным дорогам, а также в облегчении установки и проведения испытаний, в том числе колес большого диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765318C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765511C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765390C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765581C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765584C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765166C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765320C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765583C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765388C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765321C1 |

Стенд содержит основание, на котором посредством подвижной в вертикальном направлении рамы установлена траверса, соединенная с грузами, откидывающийся гидроцилиндр, установленный между траверсой и основанием, и механизм нагружения испытуемых элементов, включающий гусеничный движитель и толкатель, связанный с приводом толкателя, установленный в вертикальной направляющей и имеющий на верхней части опорные элементы, выполненные в виде установленных в шахматном порядке жестких роликов, образующих рольганг, на который через гусеничную ленту, охватывающую ведомый барабан и ведущий барабан, связанный с приводом гусеничного движителя, опираются испытуемые элементы, связанные с траверсой. Ведущий и ведомый барабаны выполнены в виде колес с пневматической шиной. Грузы закреплены сверху траверсы. Механизм нагружения установлен на поворотной раме, ось которой закреплена на нижней части основания стенда и совпадает с вертикальной осью нагружения шины. Толкатель и его привод выполнены в виде гидропульсатора, имеющего шток с поршнем, размещенные в корпусе, который установлен по вертикальной оси нагружения шины на поворотной раме стенда внутри гусеничного движителя и через сервогидравлический распределитель сообщен с насосом и баком гидростанции. Рольганг установлен на штоке гидропульсатора. Верхняя ветвь гусеничной ленты фиксируется от смещения в боковом направлении с помощью широкого бокового катка, установленного на поворотной раме, ось которого параллельна вертикальной оси нагружения шины. Технический результат – расширение функциональных возможностей стенда, а также облегчение установки и проведения испытаний, в том числе колес большого диаметра. 9 ил.

Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств, содержащий основание, на котором посредством подвижной в вертикальном направлении рамы установлена траверса, соединенная с грузами, откидывающийся гидроцилиндр, установленный между траверсой и основанием, и механизм нагружения испытуемых элементов, включающий гусеничный движитель и толкатель, связанный с приводом толкателя, установленный в вертикальной направляющей и имеющий на верхней части опорные элементы, выполненные в виде установленных в шахматном порядке жестких роликов, образующих рольганг, на который через гусеничную ленту, охватывающую ведомый барабан и ведущий барабан, связанный с приводом гусеничного движителя, опираются испытуемые элементы, связанные с траверсой, отличающийся тем, что ведущий и ведомый барабаны выполнены в виде колес с пневматической шиной, грузы закреплены сверху траверсы, а механизм нагружения установлен на поворотной раме, ось которой закреплена на нижней части основания стенда и совпадает с вертикальной осью нагружения шины, толкатель и его привод выполнены в виде гидропульсатора, имеющего шток с поршнем, размещенные в корпусе, который установлен по вертикальной оси нагружения шины на поворотной раме стенда внутри гусеничного движителя и через сервогидравлический распределитель сообщен с насосом и баком гидростанции, рольганг установлен на штоке гидропульсатора, верхняя ветвь гусеничной ленты фиксируется от смещения в боковом направлении с помощью широкого бокового катка, установленного на поворотной раме, ось которого параллельна вертикальной оси нагружения шины, вертикальная направляющая толкателя выполнена в виде двух направляющих букс, установленных с двух сторон корпуса гидропульсатора параллельно его оси и закрепленных на поворотной раме, внутри направляющих букс размещены направляющие штоки, верхние концы которых соединены с рольгангом.

| СТЕНД ДЛЯ ИСПЫТАНИЯ ПНЕВМАТИЧЕСКИХ ШИН И УПРУГИХ ЭЛЕМЕНТОВ ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2133459C1 |

| 0 |

|

SU161103A1 | |

| US 4691564 A, 08.09.1987. | |||

Авторы

Даты

2022-02-01—Публикация

2021-06-02—Подача