Настоящее изобретение относится к промышленной рекуперативной горелке, оборудованной собственным тепловым рекуператором, которая по этой причине также называется «само-рекуперативной».

Рекуперативная («само-рекуперативная») горелка, соответствующая настоящему изобретению, может быть использована во всех промышленных процессах, в частности, во всех процессах обработки чугуна и стали, например, в чугуноплавильных и сталеплавильных печах, предназначенных для нагревания или тепловой обработки материала.

В частности, настоящее изобретение относится к рекуперативной («само-рекуперативной») горелке, в которой возможно предварительное нагревание поддерживающей горение и/или горючей текучей среды теплом отходящих газов горения, образующихся при сгорании этих поддерживающей горение и горючей текучих сред.

Что касается, в частности, промышленных горелок, используемых в чугуноплавильных и сталеплавильных печах (для нагревания или тепловой обработки), уже в течение некоторого времени известно об использовании тепла отходящих газов горения для снижения потребления топлива и повышения эффективности системы нагревания.

Таким образом, известны различные теплоутилизационные системы, предназначенные для утилизации тепла отходящих газов горения с целью нагревания поддерживающей горение и/или горючей текучей среды перед сжиганием.

Известные системы теплоутилизации подразделяют на:

- централизованные системы теплоутилизации, и

- локализованные системы теплоутилизации.

Централизованные системы теплоутилизации предусматривают использование теплообменника, расположенного в основном вытяжном канале для отведения из печи отходящих газов горения, т.е., канале, соединяющем камеру печи, в которой находится подлежащий нагреванию и/или обработке материал, с выпуском отходящих газов горения (дымоотводом).

Локализованные системы теплоутилизации предусматривают использование теплообменника на каждой горелке, установленной в печи.

Использование той или иной системы является результатом выбора из установления размера вытяжного канала отходящих газов и соответствующего дымоотвода как функции максимального расхода всех отходящих газов, образующихся в печи (централизованные системы теплоутилизации), или снабжения индивидуальных горелок собственными вытяжными каналами отходящих газов и соответствующими засасывающими системами (локализованные системы теплоутилизизации).

В централизованных системах теплоутилизации теплообменник представляет собой теплообменник на основе трубного пучка или на основе радиационного теплообмена, при этом, теплообмен между потоками двух текучих сред, циркулирующих в теплообменнике, происходит через разделительную стенку в результате конвекции (между текучими средами и разделительной стенкой) и теплопередачи (разделительной стенки). Вообще, в теплообменник подают весь или часть потока отходящих газов, образующихся в печи, которые используют как «нагревающую среду», и весь или часть потока поддерживающей горение текучей среды, которая представляет собой «подлежащую нагреванию среду» или нагреваемую среду и, будучи предварительно подогрета, поступает в горелки, которыми оборудована печь.

Локализованные же системы теплоутилизации могут быть разделены на два типа:

- системы, в которых утилизация тепла отходящих газов происходит в теплообменнике, и

- системы, в которых утилизация тепла отходящих газов происходит в регенераторе.

Оба эти типа локализованных систем теплоутилизации объединяют и устанавливают на индивидуальных горелках, при этом, отходящие газы засасывают в них при помощи надлежащих засасывающих систем (вентиляторов).

Локализованным системам теплоутилизации свойственны некоторые преимущества по отношению к централизованным системам, однако, они также имеют некоторые ограничения в отношении использования.

Локализованные системы теплоутилизации, которыми оборудуют индивидуальные горелки («само-рекуперативные»), предусматривают использование теплообменника, который, вообще, образован из двух кольцеобразных концентричных камер, отделенных друг от друга общей стенкой, в которых поток подлежащей нагреванию среды или нагретой среды (поддерживающая горение текучая среды) и поток нагревающей среды (отходящих газов), соответственно, движутся в одном и том же направлении и с одинаковой или противоположной ориентацией. Следовательно, эти теплообменники могут быть определены как «двухканальные» теплообменники, каждый из каналов которых включает соответствующую кольцеобразную камеру.

Также известны локализованные системы теплоутилизации, в которых каждая горелка оборудована теплообменником с трубным пучком, описанным, например, в US 2017067634, US 2014262174 и US 8622736.

В этом случае подлежащая нагреванию среда (поддерживающая горение текучая среда) проходит по множеству труб, расположенных в одной камере, которая определяет наличие единственного канала, по которому проходит нагревающая среда (отходящие газы).

Локализованные системы теплоутилизации, которые предусматривают установку теплообменника на каждой горелке, функционируют так же, как централизованные системы теплоутилизации, и способны предварительно нагревать подлежащую нагреванию среду (поддерживающую горение текучею среду) посредством использования (рекуперации) тепла нагревающей среды (отходящих газов), которая поступает непосредственно из камеры сгорания и, следовательно, имеет высокую температуру.

Однако, с другой стороны, для достижения высокой эффективности теплообмена необходимо, чтобы соотношение между поверхностью теплообмена и расходом нагреваемой среды было достаточно большим: чем больше это соотношение, тем выше эффективность теплообмена и, следовательно, нагревание подлежащей нагреванию среды.

С другой стороны, размеры теплообменника диктуются ограничениями, накладываемыми пространством, имеющимся для его установки на горелке.

Подобные соображения обуславливают ограничение расхода подлежащей нагреванию среды (поддерживающей горение текучей среды) и, следовательно, мощности горелки.

Чем ниже мощность горелки, тем проще достичь высокой эффективности теплообмена, если соотношение между поверхностью теплообмена и расходом подлежащей нагреванию текучей среды высокое.

Другими словами, при той же площади поверхности теплообмена, чем выше мощность и, следовательно, расход подлежащей нагреванию среды (поддерживающей горение текучей среды), тем ниже эффективность теплообмена.

По этой причине выше определенного порога мощности горелки предпочтительно использовать локализованные регенеративные системы теплоутилизации.

Фактически, в таких системах используют, так называемый, регенератор, который состоит из матрицы, обычно изготовленной из керамического материала, через которую попеременно, в разное время проходит нагревающая среда (отходящие газы) и подлежащая нагреванию среда (поддерживающая горение текучая среда). На первой стадии через нее проходит нагревающая среда, тепло которой снимается и хранится матрицей; на второй стадии через нее проходит подлежащая нагреванию среда, которой передается сохраненное тепло.

Применение керамических материалов позволяет использовать нагревающие среды (отходящие газы) с высокой температурой; результатом этого является высокая эффективность нагревания и высокая температура предварительного нагревания подлежащей нагреванию среды.

Тогда как в системах теплоутилизации с использованием теплообменников, будь то системы локализованного или централизованного типа, теплообмен между двумя средами происходит «непрерывно»; в регенеративных системах теплообмен происходит попеременно с задержкой во времени.

Следовательно, чтобы обеспечить непрерывность процесса предварительного нагревания, нужно устанавливать пару регенераторов, работающих параллельно, и систему управления потоком текучей среды для изменения ориентации потоков текучих сред, циркулирующих в двух регенераторах. В полностью задействованном состоянии, на первой стадии нагревающая среда проходит через один из пары регенераторов, передавая ему энергию в форме тепла (нагревая его), тогда как подлежащая нагреванию среда проходит через другой из пары регенераторов, с которого снимает тепло, накопленное в нем ранее (охлаждает его). На второй стадии потоки текучих сред, проходящих через два регенератора, меняются местами.

Таким образом, локализованным регенеративным теплоутилизационным системам свойственны некоторые ограничения использования. Прежде всего, требуется установка двух регенераторов, размер каждого из которых должен быть функцией максимального номинального расхода двух текучих сред, попеременно проходящих через регенераторы. Во-вторых, требуется установка систем управления, которые обычно снабжены множеством клапанов-переключателей, выполненных и расположенных так, чтобы отклонять и возвращать поток двух текучих сред, попеременно проходящих через два регенератора.

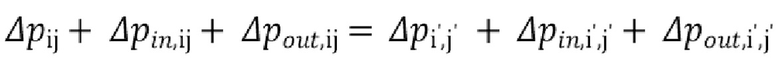

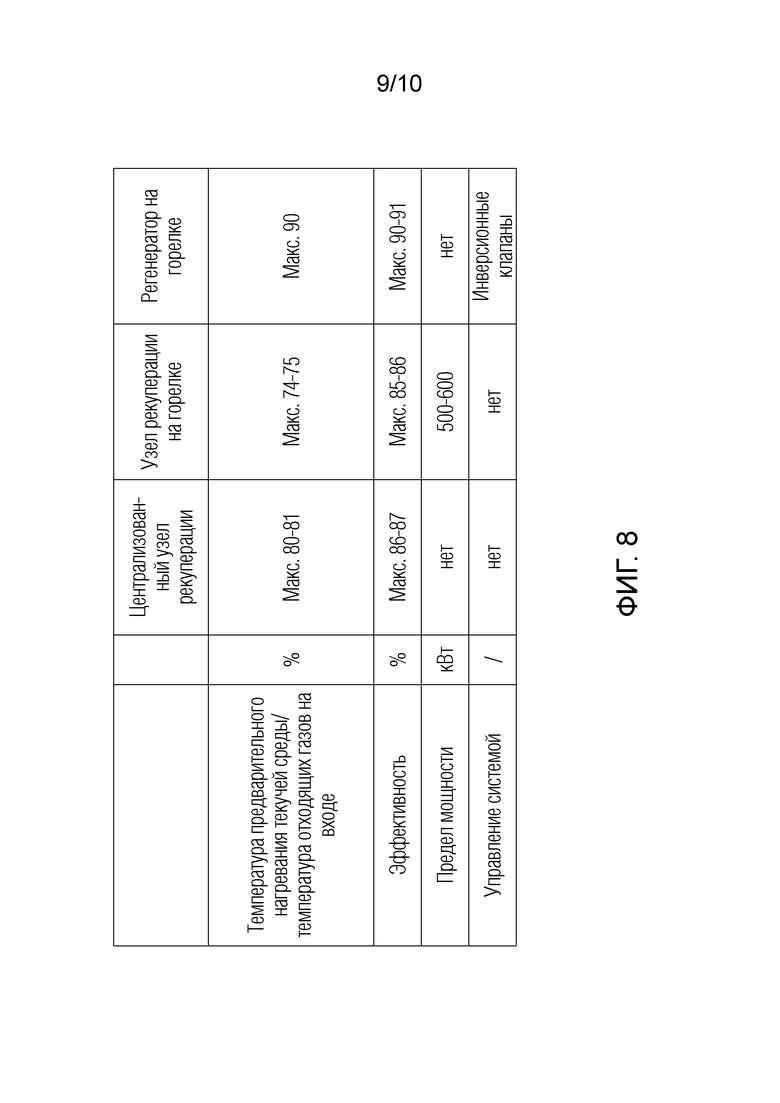

Выбор той или другой системы теплоутилизации диктуется множеством факторов, включая мощность горелок, имеющееся пространство, эффективность теплообмена рекуператора и т.п. На прилагаемой фиг. 8 приведена таблица, в которой указаны некоторые параметры, характеризующие различные системы теплоутилизации: централизованный рекуператор, локализованный рекуператор на горелке и локализованный регенератор на горелке. В частности, эффективность само-рекуперативной горелки определяется следующей формулой, связывающей энергию, подводимую с топливом, с энергией, которая выходит из горелки с отходящими газами горения:

μ = (1 - ((QWG * HWG)/(PCI * Qcomb))) * 100

где:

PCI - теплотворная способность топлива (ккал/нм3)

Qcomb - расход топлива (нм3/ч)

HWG - энтальпия отходящих газов после теплообмена (ккал/нм3)

QWG - расход отходящих газов (нм3/ч)

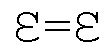

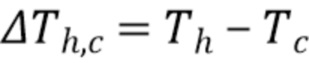

Эффективность теплообменника, или рекуператора, может быть выражена как:

ε=q/qmax

т.е., как соотношение между количеством тепла (q) эффективно переданным между двумя текучими средами, и максимальным количеством тепла (qmax), которым они теоретически могут обмениваться.

Более высокая эффективность теплообмена в рекуператоре подразумевает более низкую энтальпию отходящих газов горения после теплообмена (HWG) и, следовательно, более высокую эффективность (μ) горелки.

Другими словами, чем выше эффективность теплообмена в рекуператоре, тем выше степень предварительного нагрева подлежащей нагреванию среды (поддерживающей горение текучей среды), и тем меньше потребление топлива, при этом, последнее является основной целью процесса теплоутилизации.

Как указано в упомянутой таблице, системы теплоутилизации централизованного типа позволяют достичь высокой эффективности и очень высокой температуры предварительного нагревания подлежащей нагреванию среды (поддерживающей горение текучей среды). Однако, такие величины температуры сопряжены с наличием в системах и процессах трудностей, которые не следует недооценивать. Например, при температуре более 550°С необходимо использовать нержавеющую сталь и/или изолированные трубы и/или трубы с внутренней облицовкой из тугоплавкого материала. В то же время, чем ниже температура отходящих газов (нагревающей среды), тем выше вероятность того, что возникнет потребность в системе принудительного откачивания отходящих газов, так как естественная тяга в дымоотводе может быть недостаточной.

Именно по этим причинам централизованные системы теплоутилизации, как правило, проектируют, ограничивая эффективность и температуру предварительного нагревания воздуха, максимум, 550°С.

Локализованные регенеративные теплоутилизационные системы с точки зрения эффективности лучше, чем теплоутилизационные системы с теплообменником, будь то централизованного или локализованного липа; они не накладывают ограничений на мощность горелок, более того, увеличение мощности горелок - и, следовательно, расхода текучих сред - не ведет к избыточному сокращению эффективности.

Локализованные регенеративные теплоутилизационные системы, однако, требуют установки и содержания систем регулирования, что невыгодно с экономической точки зрения.

Вообще, в том случае, когда установленные индивидуальные горелки имеют относительно низкую мощность (<500 кВт), широко используются системы теплоутилизации локализованного типа с теплообменником, установленным на каждой горелке, которую по этой причине называют «само-рекуперативной».

«Само-рекуперативные» горелки широко используются в промышленных печах прямого нагрева, т.е. печах с радиационными трубами.

Фактически, в этом случае мощность горелок еще больше ограничена (<200 кВт), следовательно, возможно достижение высокой эффективности предварительного нагревания поддерживающей горение текучей среды при ограниченных размерах.

Рекуперативные горелки известны из US 4877396, DE 1551761 и JPS 61280309.

Однако, особенно в отношении «само-рекуперативных» горелок, усматриваются следующие потребности:

- увеличение эффективности теплообмена рекуператора без изменения его (теплообменника) размеров и, следовательно, без изменения размеров «само-рекуперативной» горелки и ее мощности, другими словами,

- увеличение максимальной мощности «само-рекуперативной» горелки без изменения размеров рекуператора (теплообменника) и, следовательно, без изменения размеров «само-рекуперативной» горелки и эффективности теплообмена рекуператора.

В документах WO 2017052798A1, US 20160131441A1, WO 2017008108A1, US 20170082371A1, US 5725051, US 2013264031, US 2005217837 и WO 2014152239 описаны теплообменники.

Целью настоящего изобретения, таким образом, является обеспечение рекуперативной, т.е., «само-рекуперативной» промышленной горелки для промышленных печей, которая позволяет достичь высокой эффективности теплообмена и улучшенных рабочих характеристик без изменения размеров относительно рекуперативных («само-рекуперативных») горелок известного типа.

Другой целью настоящего изобретения является обеспечение рекуперативной, т.е., «само-рекуперативной» промышленной горелки для промышленных печей, которая позволяет максимально увеличить коэффициент теплопередачи без изменения размеров относительно рекуперативных («само-рекуперативных») горелок известного типа.

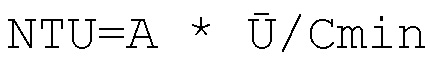

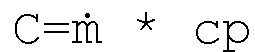

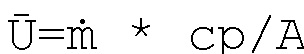

Коэффициент теплопередачи (NTU, Number of Transfer Unit, число единиц переноса) означает следующую величину:

теплоемкость потока:

A: площадь поверхности теплообмена

= теплоемкость потока/Площадь=C/A

= теплоемкость потока/Площадь=C/A

AU=термическое сопротивление

(NTU, Cmin/Cmax)

(NTU, Cmin/Cmax)

cp = удельная теплоемкость текучей среды

А = площадь

Другой целью настоящего изобретения является обеспечение рекуперативной, т.е., «само-рекуперативной» промышленной горелки для промышленных печей, которая позволяет минимизировать потери давления установленного на ней рекуператора (теплообменника) по сравнению с рекуперативными («само-рекуперативными») горелками известного типа. Падение давления обычно выражают следующей формулой:

f=C1 * Rep при

Дельта P = C1 * плотность * (скорость)2 / (гидравлический диаметр)2

Другой целью настоящего изобретения является реализация рекуперативной («само-рекуперативной») промышленной горелки для промышленных печей, которая может быть использована как при работе с открытым пламенем, так и с радиационными трубами.

Другой целью настоящего изобретения является реализация рекуперативной («само-рекуперативной») промышленной горелки для промышленных печей, которая отличается простотой и функциональностью при ограниченной стоимости.

Эти цели в соответствии с изобретением достигнуты путем создания рекуперативной («само-рекуперативной») промышленной горелки для промышленных печей по п. 1 формулы изобретения.

Другие отличительные особенности описаны в зависимых пунктах формулы изобретения.

Отличительные особенности и преимущества рекуперативной промышленной горелки для промышленных печей, соответствующей настоящему изобретению, станут более понятны из нижеследующего описания, которое следует толковать как примерное и не имеющее ограничительного характера, и со ссылкой на прилагаемые схематичные чертежи, на которых:

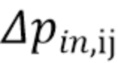

Фиг. 1 представляет собой схематичную аксонометрическую проекцию само-рекуперативной горелки, соответствующей одному из возможных вариантов осуществления настоящего изобретения;

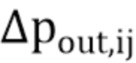

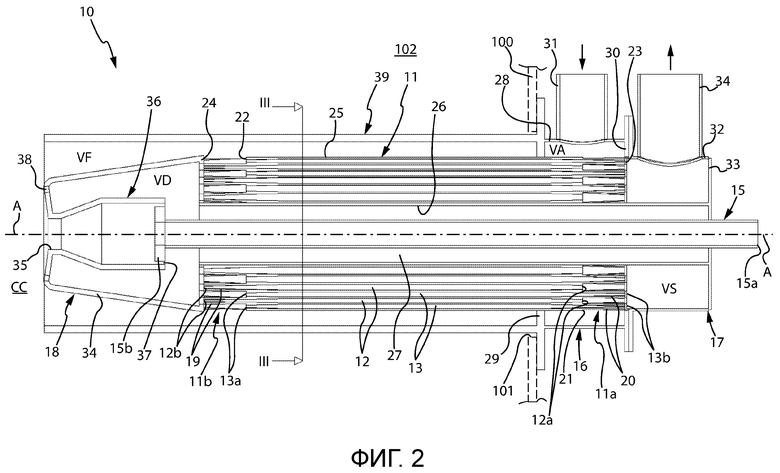

Фиг. 2 представляет собой схематичное продольное сечение само-рекуперативной горелки, соответствующей одному из возможных вариантов осуществления настоящего изобретения;

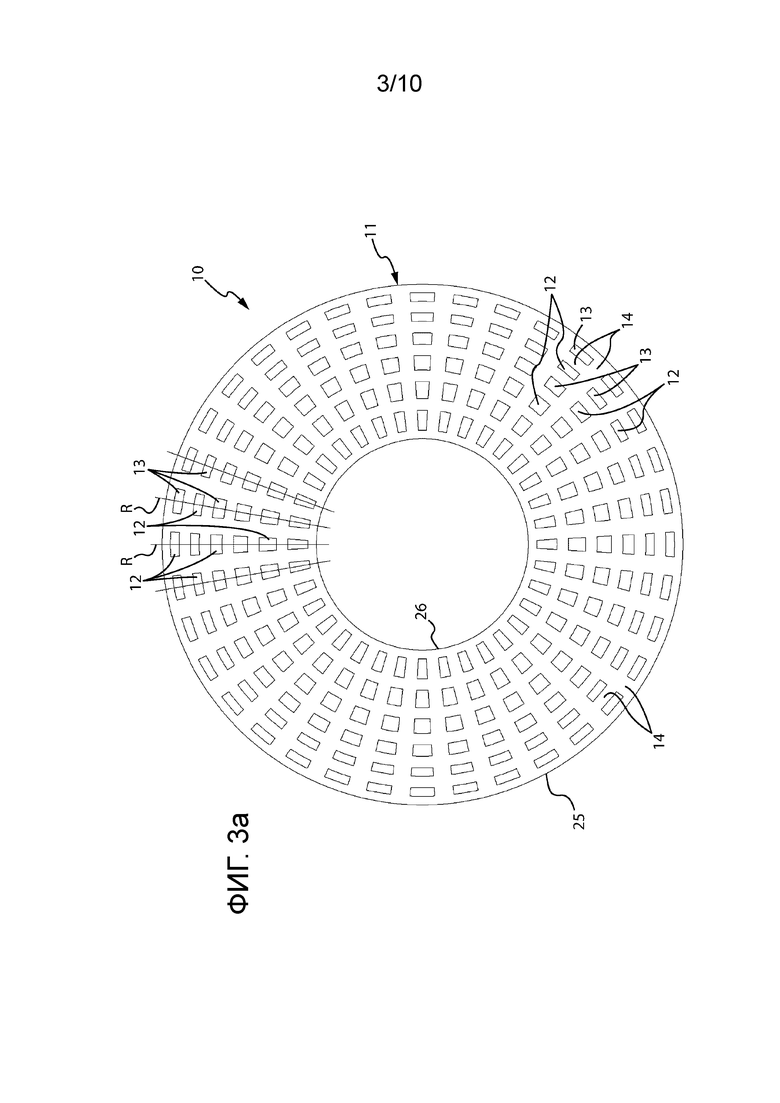

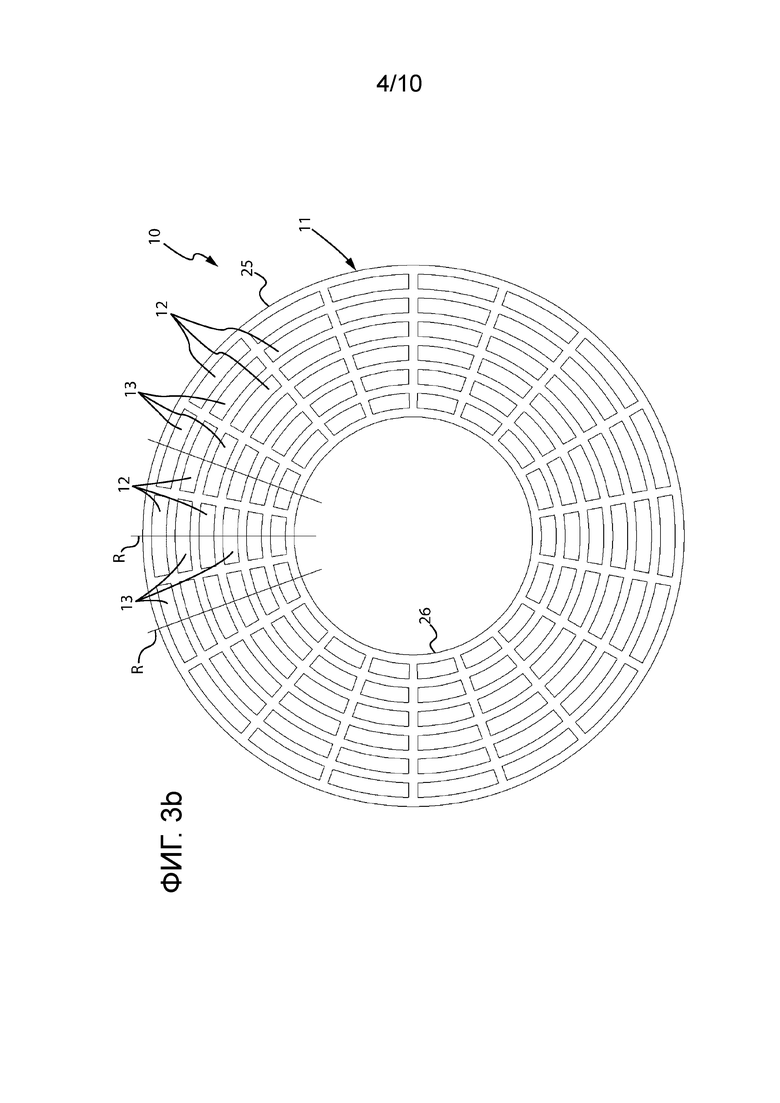

Фиг. 3а и 3b представляют собой схематичные сечения по плоскости III-III фиг. 2 для двух различных возможных конфигураций первых каналов и вторых каналов рекуператора горелки, соответствующей настоящему изобретению;

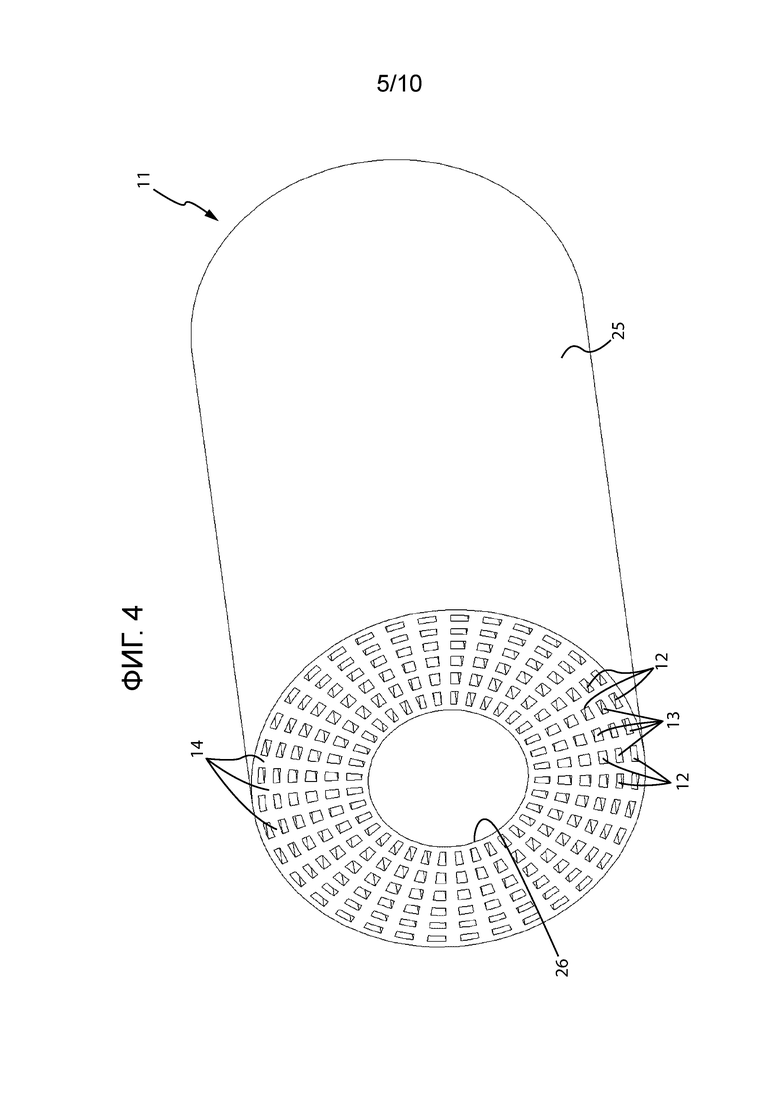

Фиг. 4 представляет собой схематичную аксонометрическую проекцию части корпуса теплообменника, образующего рекуператор горелки, соответствующей настоящему изобретению, без первых распределительных каналов и вторых распределительных каналов;

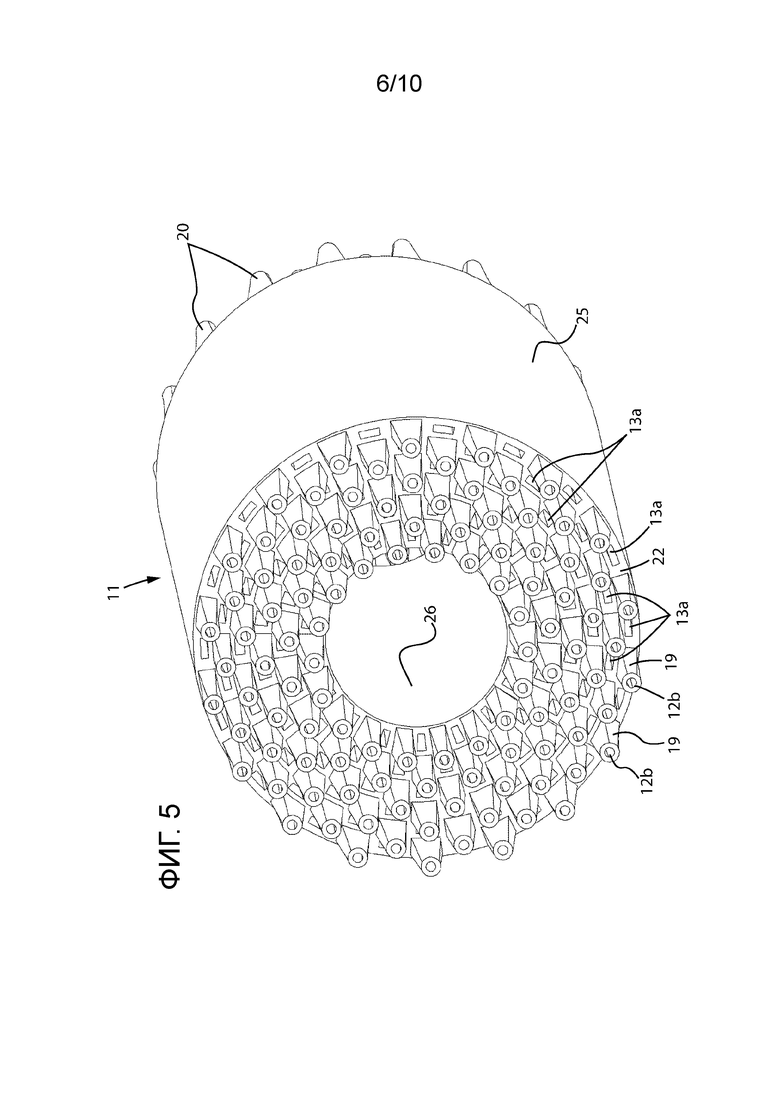

Фиг. 5 представляет собой схематичную аксонометрическую проекцию части корпуса теплообменника, образующего рекуператор горелки, соответствующей настоящему изобретению, укомплектованного первыми распределительными каналами и вторыми распределительными каналами;

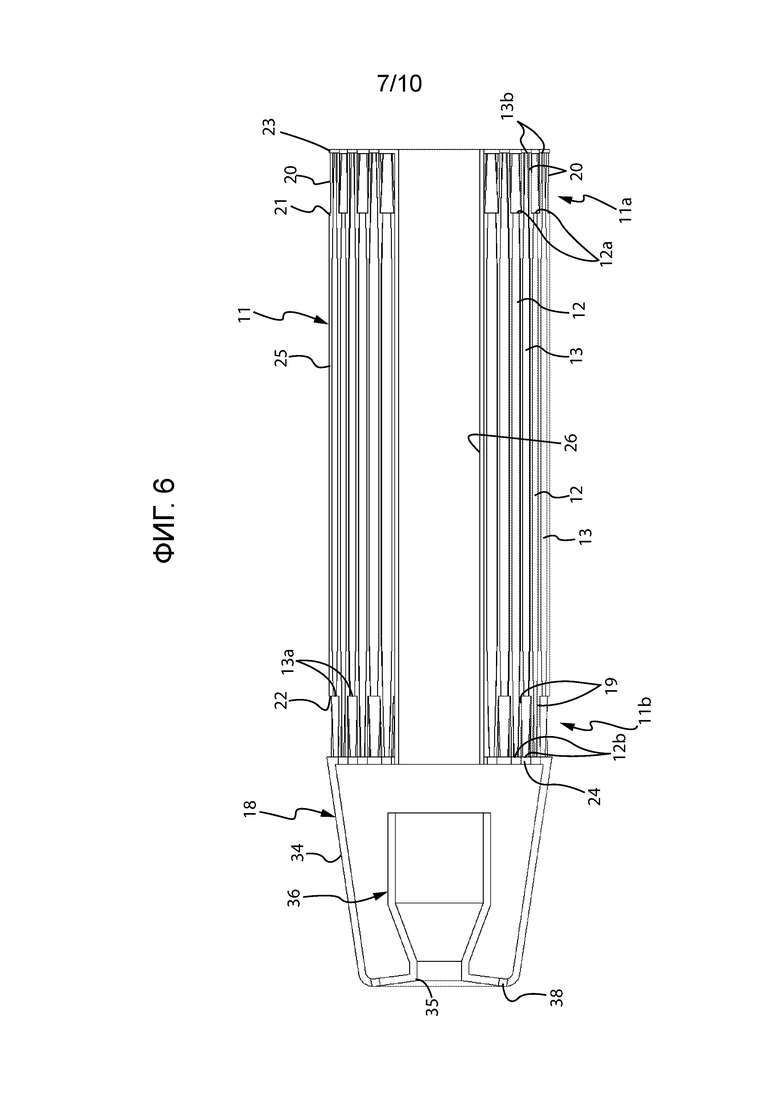

Фиг. 6 представляет собой схематичное продольное сечение корпуса теплообменника, образующего рекуператор горелки, соответствующей настоящему изобретению, укомплектованного распределительным коллектором нагретой текучей среды и жаровой трубой, установленной на горелке;

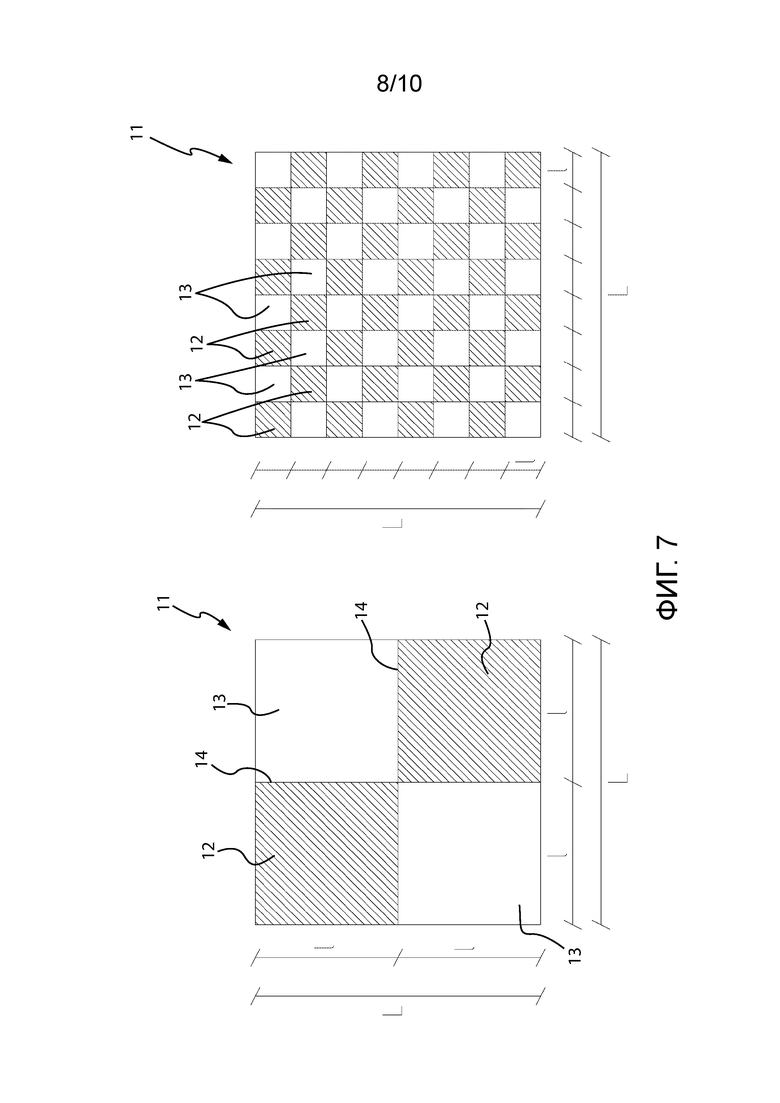

Фиг. 7 представляет собой схему возможной конфигурации матрицы первых каналов и вторых каналов квадратного поперечного сечения;

На фиг. 8 приведена таблица, в которой сравниваются данные для горелок известных типов с централизованной утилизацией тепла или утилизацией на горелке или с регенерацией;

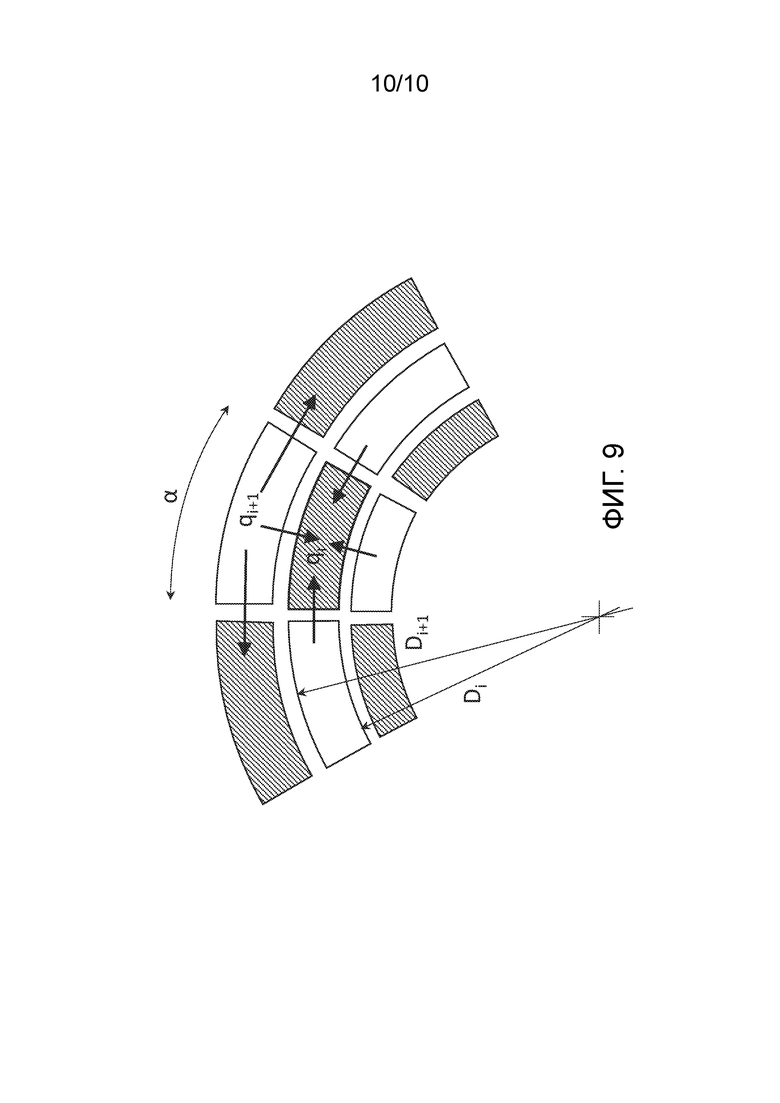

На фиг. 9 схематично в поперечном сечении показана часть матрицы первых каналов и вторых каналов, чередующихся друг с другом вдоль цилиндрической розетки.

Со ссылкой на прилагаемые фигуры рекуперативная, т.е., само-рекуперативная, промышленная грелка для промышленных печей везде обозначена номером позиции 10.

Принимается, что в настоящем описании такие прилагательные, как «первый» и «второй» используются только для ясности описания и не должны рассматриваться в ограничительном смысле, такие прилагательные, как «передний» и «задний» относятся к обычному расположению горелки 10 в рабочих условиях, тогда как такие прилагательные, как «горячий» и «холодный» следует рассматривать в относительном смысле.

«Подлежащая нагреванию среда» или «нагретая среда» означает текучую среду, температура которой при прохождении через теплообменник увеличивается.

Кроме этого, соответствующие элементы обозначены одинаковыми номерами позиций.

Горелка 10 относится к, так называемому, рекуперативному или само-рекуперативному типу, отводя тепло отходящих газов горения для нагревания (предварительного нагревания) поддерживающей горение текучей среды и/или горючей текучей среды. Отходящие газы горения происходят именно из этой горелки или образованы отходящими газами горения, отводимыми из камеры сгорания, в которой данная горелка установлена вместе с другими горелками.

Вообще, поддерживающая горение текучая среда состоит из воздуха и горючего газа.

В нижеследующем описании делается ссылка на случай, когда подлежащая нагреванию среда или нагретая среда содержит поддерживающую горение текучую среду (т.е., воздух), и нагревающая среда содержит отходящие газы горения.

Однако, не исключаются альтернативные варианты осуществления горелки 10, в которых рекуператор используется для нагревания горючей текучей среды (газа) или и поддерживающей горение текучей среды, и горючей текучей среды.

В частности, в случае топлива с низкой или средней теплотворной способностью, например, колошниковых газов (BFG, blast-furnace gas, с теплотворной способностью <900 ккал/нм3) или металлургических газов (BOF, basic oxygen furnace, кислородный конвертер, с теплотворной способностью <2000 ккал/нм3), можно использовать горелку 10 для предварительного нагревания топлива, а не поддерживающей горение текучей среды. Действительно, поскольку это низкокалорийное топливо, его расход выше расхода соответствующего топлива, следовательно, более эффективно предварительно подогревать топливо, и не поддерживающую горение текучую среду.

Грелка 10 может быть предназначена для использования и при работе с открытым пламенем, и с радиационными трубами.

Горелка 10 предназначена для установки в стенке 100 промышленной печи так, чтобы она, по меньшей мере частично, проходила через отверстие 101 в стенке 100. Стенка 100 ограничивает камеру 102 печи.

Печь представляет собой, в частности, сталеплавильную печь и может являться печью для нагревания или обработки материала.

Печь, сама по себе, далее не описывается и не отображается на чертежах, так как относится к типу, хорошо известному специалистам.

Горелка 10 включает рекуператор (т.е., тепловой рекуператор или теплообменник), предназначенный для нагревания (т.е., предварительного нагревания до реакции горения), по меньшей мере, одной текучей среды, выбранной из горючей текучей среды и поддерживающей горение текучей среды, посредством тепла отходящих газов горения, образовавшихся в результате сгорания горючей текучей среды и поддерживающей горение текучей среды.

Рекуператор включает корпус 11 теплообменника для теплообмена между подлежащей нагреванию средой или нагретой средой и нагревающей средой, образованной отходящими газами горения; корпус 11 теплообменника расположен вдоль продольной оси А-А между первым концом 11а и вторым концом 11b, аксиально противоположными друг другу.

В вариантах осуществления изобретения, показанных на прилагаемых фигурах, второй конец 11b корпуса 11 теплообменника обращен к камере 102 печи и, преимущественно, находится в ней; следовательно, он находится на переднем конце горелки 10. Первый конец 11а корпуса 11 теплообменника обращен в противоположном направлении от камеры 102 печи и, преимущественно, находится снаружи, вне стенки 100; следовательно, он образует задний конец горелки 10.

Таким образом, первый конец 11а корпуса 11 теплообменника является «холодной стороной» рекуператора или горелки 10, тогда как второй конец 11b корпуса 11 теплообменника является «горячей стороной» рекуператора или горелки 10.

В корпусе 11 теплообменника сформирована матрица, которая состоит из множества первых каналов 12, обтекаемых указанной подлежащей нагреванию или нагретой средой, и из множества вторых каналов 13, обтекаемых отходящими газами горения, или нагревающей средой.

Первые каналы 12 и вторые каналы 13 проходят вдоль продольного измерения корпуса 11 теплообменника между его первым концом 11а и вторым концом 11b.

В соответствии с одной из отличительных особенностей настоящего изобретения, первые каналы 12 и вторые каналы 13 расположены попеременно и отделены друг от друга разделительными стенками 14.

Каждая разделительная стенка 14, разделяющая смежные первые каналы 12 и вторые каналы 13, граничит, с одной стороны, по меньшей мере, с одним из первых каналов 12 и, с другой стороны, по меньшей мере, с одним из вторых каналов 13. Таким образом, поверхность теплообмена между подлежащей нагреванию средой и отходящими газами горения максимальна. Действительно, первые каналы 12, по которым проходит подлежащая нагреванию среда, всегда примыкают ко вторым каналам 13, по которым проходят отходящие газы горения, и наоборот. Первые каналы 12 никогда не примыкают непосредственно друг к другу; точно так же, вторые каналы 13 никогда не примыкают непосредственно друг к другу.

То есть, первые каналы 12 и вторые каналы 13 распределены попеременно, образуя «шахматную» матрицу, и разделены только разделительными стенками 14. Первые каналы 12 и вторые каналы 13 распределены попеременно вдоль множества рядов и вдоль множества столбцов, образуя указанную «шахматную» матрицу на виде в плоскости, поперечной продольной оси А-А. Первые каналы 12 каждой пары соседних рядов и каждой пары соседних столбцов в шахматном порядке перемежаются вторыми каналами 13, и наоборот. Разделительные стенки 14 отделяют первые каналы 12 от смежных вторых каналов 13 и вдоль рядов, и вдоль столбцов матрицы, вдоль которых они чередуются.

Горелка 10 также включает, по меньшей мере, один подающий канал 15 для подачи другой текучей среды, выбранной из поддерживающей горение текучей среды и горючей текучей среды, в представленных вариантах осуществления изобретения - горючей текучей среды. Подающий канал 15 имеет впускной конец 15а, соединяемый с источником указанной другой текучей среды, и выпускной конец 15b, который оканчивается в головке горелки, соединенный по текучей среде с камерой сгорания (combustion chamber, CC).

В том случае, когда горелка 10 предназначена для работы с открытым пламенем, камера сгорания СС соответствует той же камере 102 печи.

В том случае, когда горелка 10 предназначена для работы с радиационными трубами, камера сгорания СС образована объемом, ограничиваемым радиационной трубой, соединенной с горелкой 10; на чертежах это не показано, поскольку хорошо известно специалистам в данной области.

Горелка 10 также включает устройства поджига или запуска горения и устройства обнаружения пламени, которые также не представлены на чертежах и не описаны, так как относятся к типу, известному специалистам в данной области.

Более конкретно, каждый из первых каналов 12 включает:

- впускной конец 12а для впуска подлежащей нагреванию среды, соединенный по текучей среде с подающим коллектором 16 подлежащей нагреванию среды, и

- выпускной конец 12b для выпуска нагретой среды, соединенный, непосредственно или косвенно, по текучей среде с камерой сгорания СС.

Каждый из вторых каналов 13 включает:

- впускной конец 13а для впуска отходящих газов горения, соединенный, непосредственно или косвенно, по текучей среде с камерой сгорания СС, и

- выпускной конец 13b для выпуска отходящих газов горения, соединенный по текучей среде с выпускным коллектором 17 отходящих газов горения.

В варианте осуществления изобретения, представленном на прилагаемых фигурах, горелка 10 также включает распределительный коллектор 18 нагретой среды, соединенный по текучей среде с выпускными концами 12b первых каналов 12 и, непосредственно или косвенно, с камерой сгорания СС.

Понятно, что отходящие газы горения, выходящие из выпускного конца 13b вторых каналов 13, имеют меньшую температуру, чем их температура на входе во вторые каналы 13; следовательно, отходящие газы горения, выходящие из выпускного конца 13b вторых каналов 13, называют «холодные отходящие газы горения», а входящие во вторые каналы 13 через соответствующие впускные концы 13а называют «горячие отходящие газы горения».

Точно так же, подлежащая нагреванию среда, поступающая в первые каналы 12 через соответствующие впускные концы 12а, имеет меньшую температуру, чем ее температура на выходе из выпускного конца 12b первых каналов 12; следовательно, подлежащую нагреванию текучую среду, поступающую в первые каналы 12, называют «подлежащая нагреванию среда» или «холодная среда» (а именно, поддерживающая горение текучая среда или холодный воздух), а выходящую из первых каналов 12 называют «нагретая среда» или «горячая среда» (а именно, поддерживающая горение текучая среда или горячий воздух).

Таким образом, первый конец 11а корпуса теплообменника расположен на «холодной стороне» горелки 10, тогда как его второй конец 11b расположен на «горячей стороне» горелки 10.

Чтобы разделить две обменивающиеся теплом текучие среды (т.е., подлежащую нагреванию среду и отходящие газы горения) между первыми каналами 12 и вторыми каналами 13 у их впуска и/или выпуска так, чтобы эти среды не смешивались друг с другом, предусматривается, что:

- первые каналы 12 выходят за впускной конец 13а и/или выпускной конец 13b вторых каналов 13 в соответствующие первые распределительные каналы 19, которые оканчиваются во впускном конце 12а или выпускном конце 12b первых каналов 12, и/или что

- вторые каналы 13 выходят за впускной конец 12а и/или выпускной конец 12b первых каналов 12 в соответствующие вторые распределительные каналы 20, которые оканчиваются во впускном конце 13а или выпускном конце 13b вторых каналов 13.

Различная конфигурация первых каналов 12 и соответствующих первых распределительных каналов 19 и вторых каналов 13 и вторых распределительных каналов 20 зависит от конфигурации горелки 10 (например, от конфигурации и взаимного расположения подающего коллектора 16, выпускного коллектора 17 и какого-либо распределительного коллектора 18) и рекуператора, установленного на горелке (который, например, может относиться к прямоточному или противоточному типу).

Более конкретно, корпус 11 теплообменника включает:

- на его первом конце 11а - первое основание 21, по существу, поперечное продольной оси А-А, у которого впускные концы 12а или выпускные концы 12b первых каналов 12 открыты, и за которое проходят вторые каналы 13, идущие дальше него в соответствующие вторые распределительные каналы 20, которые оканчиваются во впускном конце 13а или выпускном конце 13b самих вторых каналов 13, или наоборот (т.е., впускной конец 13а или выпускной конец 13b вторых каналов 13 открыты у первого основания 21, первые каналы 12 проходят дальше них за само первое основание 21 в соответствующие первые распределительные каналы 19, которые оканчиваются во впускном конце 12а или выпускном конце 12b самих первых каналов 12), и

- на его втором конце 11b - второе основание 22, по существу, поперечное продольной оси А-А, у которого впускные концы 13а или выпускные концы 13b вторых каналов 13 открыты, и за которое проходят первые каналы 12, идущие дальше него в соответствующие первые распределительные каналы 19, которые оканчиваются во впускном конце 12а или выпускном конце 12b самих первых каналов 12, или наоборот (т.е., впускной конец 12а или выпускной конец 12b первых каналов 12 открыты у второго основания 22, вторые каналы 13 проходят дальше них за само второе основание 22 в соответствующие вторые распределительные каналы 20, которые оканчиваются во впускном конце 13а или выпускном конце 13b самих вторых каналов 13).

В варианте осуществления изобретения, показанном на прилагаемых фигурах, рекуператор относится к противоточному типу; поток подлежащей нагреванию среды, проходящий по первым каналам 12, и поток отходящих газов горения, проходящий по вторым каналам 13, имеют одинаковое направление, но противоположную ориентацию. Такой конфигурации (противоточной) свойственно преимущество с точки зрения эффективности теплообмена.

В этом случае впускной конец 12а первых каналов 12 и выпускной конец 13b вторых каналов 13 выполнены у первого конца 11а корпуса 11 теплообменника, тогда как впускной конец 13а вторых каналов 13 и выпускной конец 12b первых каналов 12 выполнены у второго конца 11b корпуса 11 теплообменника.

На «холодной стороне» или сзади горелки 10 подающий коллектор 16 подлежащей нагреванию среды расположен по потоку выше (с точки зрения ориентации потока отходящих газов горения) выпускного коллектора 17 холодных отходящих газов горения. Для отделения потока подлежащей нагреванию текучей среды на впуске первых каналов 12 от потока холодных отходящих газов горения на выпуске вторых каналов 13, вторые каналы 13 проходят, по меньшей мере, на некотором участке своей длины, в соответствующие вторые распределительные каналы 20, которые заходят за впускной конец 12а первых каналов 12 и оканчиваются в выпускном конце 13b вторых каналов 13.

Впускные концы 12а первых каналов 12 находятся в объеме, внешнем относительно подающего коллектора 16; вторые распределительные каналы 20 проходят через подающий коллектор 16 и открываются вместе с соответствующими выпускными концами 13b вторых каналов 13 в выпускной коллектор 17.

Преимущественно, вторые распределительные каналы 20 открываются вместе с соответствующими выпускными концами 13b вторых каналов 13 у первой перегородки 23, которая отделяет подающий коллектор 16 от выпускного коллектора 17.

На «горячей стороне» или спереди горелки 10 распределительный коллектор 18 нагретой среды расположен по потоку ниже (с точки зрения ориентации потока нагретой среды) впускных концов 13а вторых каналов 13. Для отделения потока нагретой среды у выпуска первых каналов 12 от потока горячих отходящих газов горения у впуска вторых каналов 13, первые каналы проходят, по меньшей мере, на некотором участке своей длины, в соответствующие первые распределительные каналы 19, которые заходят за впускной конец 13а вторых каналов 13 и оканчиваются в выпускном конце 12b вторых каналов 12. Впускные концы 13а вторых каналов находятся в объеме подачи VF горячих отходящих газов горения, который образован той же камерой сгорания СС или как бы то ни было соединен с ней по текучей среде.

Первые распределительные каналы 19 проходят через объем подачи VF и открываются вместе с соответствующими выпускными концами 12b вторых каналов 12 в объем, внутренний относительно распределительного канала 18.

Преимущественно, первые распределительные каналы 12 открываются соответствующими выпускными концами 12b первых каналов 12 у второй перегородки 24, которая отделяет распределительный коллектор 18 от объема подачи VF. Как будет пояснено далее, вторая перегородка 24 составляет несущую стенку трубчатого корпуса, образующего распределительный коллектор 18.

Однако, не исключаются альтернативные варианты осуществления изобретения, в которых, например, в зависимости от прямоточного или противоточного режима работы рекуператора и/или от различного расположения подающего коллектора 16, выпускного коллектора 17 и распределительного коллектора 18, только первые каналы 12 проходят на одном или обоих противоположных концах в соответствующие первые распределительные каналы 19 или только вторые каналы 13 проходят на одном или обоих противоположных концах в соответствующие вторые распределительные каналы 20.

Кроме того, корпус 11 теплообменника включает наружную боковую стенку 25, которая ограничивает его с боков и снаружи, и центральную трубчатую полость, соосную продольной оси А-А, которая задает внутреннюю боковую стенку 26 корпуса 11 теплообменника.

Матрица, образованная первыми каналами 12 и вторыми каналами 13, находится между наружной боковой стенкой 25 и внутренней боковой стенкой 26 корпуса 11 теплообменника.

В варианте осуществления изобретения, показанном на прилагаемых фигурах, наружная боковая стенка 25 и внутренняя боковая стенка 26 соосны друг другу и являются цилиндрическими; следовательно, матрица образована в ограничиваемой ими цилиндрической розетке.

В этом случае, как явствует из прилагаемых фигур, относящихся к поперечным сечениям корпуса 11 теплообменника между первым основанием 21 и вторым основанием 22, промежуточным относительно первого и второго концов теплообменника, первые каналы 12 и вторые каналы 13 распределены попеременно вдоль множества кольцевых розеток, концентричных продольной оси А-А. Вдоль каждой такой кольцевой розетки первые каналы 12 чередуются со вторыми каналами 13. При этом, первые каналы 12 кольцевой розетки смещены в шахматном порядке относительно первых каналов 12 смежных кольцевых розеток и находятся на одной прямой со вторыми каналами 13 этих розеток; следовательно, в радиальном направлении имеются чередующиеся ряды первых каналов 12 и вторых каналов 13. Таким образом, каждый первый канал 12 окружен только вторыми каналами 13 и граничит только с ними, и наоборот. В этом случае первые каналы 12 и вторые каналы 13 распределены попеременно вдоль множества окружностей и вдоль множества радиальных столбцов, образуя «шахматную» матрицу.

Однако, не исключаются альтернативные варианты осуществления, в которых, например, форма наружной боковой стенки 25 и внутренней боковой стенки 26 корпуса 11 теплообменника отличны от представленных. Например, они могут быть цилиндрическими с эллиптическим сечением или призматическими с квадратным или треугольным сечением; они также могут иметь отличающуюся друг от друга форму. Выбранная конфигурация зависит, например, от имеющегося в наличии пространства для установки горелки 10. В одном из возможных альтернативных вариантов, показанном на фиг. 7, первые каналы 12 и вторые каналы 13 распределены попеременно вдоль множества взаимно параллельных прямых линий (т.е., рядов) и вдоль множества взаимно параллельных и ортогональных рядам столбцов, образуя «шахматную» матрицу.

Кроме этого, в варианте осуществления, показанном на прилагаемых фигурах, первые каналы 12 и вторые каналы 13 являются прямолинейными и параллельными продольной оси А-А.

Однако, не исключаются альтернативные варианты осуществления, в которых первые каналы 12 и вторые каналы 13, хотя и могут идти параллельно друг другу, имеют не прямолинейный ход, например, криволинейный или спиральный.

В любом случае, первые каналы 12 и вторые каналы 13 попеременно распределены в матрице так, что первые каналы 12 окружены только вторыми каналами 13 и граничат только с ними, и наоборот. Теплообмен между подлежащей нагреванию средой в первых каналах 12 и отходящими газами горения во вторых каналах 13 происходит путем конвекции и теплопроводности: тепло от отходящих газов горения, проходящих по вторым каналам 13, передается путем конвекции непосредственно граничащей с ними стороне разделительной стенки 14, разделительная стенка 14 в результате конвекции нагревается и на стороне, граничащей с первыми каналами 12 передает тепло путем конвекции подлежащей нагреванию текучей среде, проходящей по самим первым каналам 12.

Кроме этого, в показанном на прилагаемых фигурах варианте осуществления, первые каналы 12 и вторые каналы 13 имеют, по существу, постоянное поперечное сечение вдоль всей своей длины за исключением соответствующих первых распределительных каналов 19 и вторых распределительных каналов 20. Однако, не исключаются альтернативные варианты осуществления, в которых первые каналы 12 и/или вторые каналы 13 могут иметь переменное - по форме и/или размеру - поперечное сечение вдоль своей длины в зависимости, например, от разного объема, занимаемого подлежащей нагреванию текучей средой и/или отходящими газами горения по мере изменения их температуры.

Как станет сразу же ясно специалистам в данной области, длину первых каналов 12 и вторых каналов 13 выбирают в зависимости от эффективности теплообмена, которую нужно получить, потерь давления текучих сред, проходящих по ним, и от имеющегося в наличии пространства для установки горелки 10. Вообще говоря, чем длиннее первые каналы 12 и вторые каналы 13, тем больше площадь поверхности теплообмена между проходящими по ним текучими средами и больше эффективность теплообмена между ними, однако, по мере увеличения длины первых каналов 12 и вторых каналов 13 также увеличиваются потери давления проходящих по ним текучих сред. Выбор длины первых каналов 12 и вторых каналов 13, следовательно, зависит от различных параметров как функция результата, который нужно получить.

Форма и размер поперечного сечения первых каналов 12 и вторых каналов 13, а также соответствующих разделительных стенок 14, также могут определяться как функция оптимизации теплообмена между подлежащей нагреванию текучей средой и отходящими газами горения. В частности, форма поперечного сечения первых каналов 12 и вторых каналов 13 выбрана так, что обеспечивает максимальное проходное сечение проходящих текучих сред при минимальной толщине разделительных стенок 14. Толщина разделительных стенок 14 особенно важна на стадиях переходного режима работы горелки 10, когда тепловая инерция разделительных стенок 14 должна быть, преимущественно, минимальной. Переходный режим работы обычно имеет место тогда, когда горелкой 10 управляют в режиме включение-выключение, и текучие среды (подлежащая нагреванию среда и отходящие газы горения) проходят, соответственно, в первые каналы 12 и вторые каналы 13 корпуса 11 теплообменника одновременно и периодически.

Обратимся к фиг. 3а и 3b.

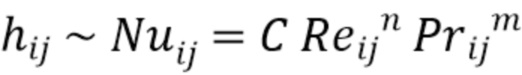

Как известно, формула для расчета коэффициента конвективной теплопередачи (коэффициент пропорционален числу Нуссельта) следующая:

h α Nu=C2 * Ren * Prm

где:

h: коэффициента конвективной теплопередачи [Вт/м2K]

Nu: число Нуссельта

C2: «эмпирическая» константа

Re: число Рейнольдса (= V*Dh/ν)

Pr: число Прандтля

V: средняя скорость текучей среды [м/с]

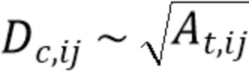

Dh: гидравлический диаметр (= 4 * площадь/периметр)

ν: кинематическая вязкость

откуда можно заключить, что для получения одинакового коэффициента теплопередачи между разными каналами, хотя и с разными сечениями, нужно одинаковое число Рейнольдса. Для этого, учитывая, что вязкость и число Прандтля зависят только от текучей среды, геометрию первых каналов 12 и вторых каналов 13 необходимо надлежащим образом изменить, а следовательно, и гидравлический диаметр Dh, и скорость потока текучей среды в первых каналах 12 и вторых каналах 13.

Обратившись к фиг. 3а можно, например, обнаружить матрицу, включающую расположенные попеременно первые каналы 12 и вторые каналы 13. В этой конфигурации первые каналы 12 и вторые каналы 13 имеют такой размер, что их поперечное сечение имеет одинаковую площадь вдоль всей матрицы. Следовательно, если потери давления в каждом первом канале 12 и каждом втором канале 13 равны, в них будет не только одинаковое число Рейнольдса, но и одинаковая скорость потока соответствующей текучей среды и одинаковый гидравлический диаметр.

Такая конфигурация является оптимальной, однако, ограниченной с точки зрения толщины разделительных стенок 14.

В конфигурации, показанной на фиг. 3b, первые каналы 12 и вторые каналы 13 имеют такую конфигурацию, что их поперечное сечение непостоянно вдоль матрицы. Таким образом, можно свести к минимуму толщину разделительных стенок 14, отделяющих первые каналы 12 от вторых каналов 13, с соответствующим уменьшением тепловой инерции нагревания самих разделительных стенок 14 и, в то же время, уменьшением продольной теплопроводности наружной 25 и внутренней 26 боковых стенок корпуса 11 теплообменника.

В этом случае, если бы разделение потока между первыми каналами 12 и вторыми каналами 13 не было оптимизировано, было бы получено разное значение числа Рейнольдса для различных первых каналов 12 и вторых каналов 13 с соответствующей неоднородностью коэффициента h теплопередачи.

Для преодоления этого недостатка можно соответствующим образом согласовать и выбрать размер первых распределительных каналов 19 и вторых распределительных каналов 20 с тем, чтобы компенсировать создаваемые ими концентрированные потери.

Форма и наружные размеры первых распределительных каналов 19 и вторых распределительных каналов 20 важны с точки зрения распределения текучей среды, обтекающей их снаружи. Форма и наружные размеры первых распределительных каналов 19 важны с точки зрения распределения отходящих газов горения, обтекающих их снаружи перед поступлением во вторые каналы 13, форма и наружные размеры вторых распределительных каналов 20 важны с точки зрения распределения подлежащей нагреванию среды (воздуха), обтекающей их снаружи перед поступлением в первые каналы 12.

Форма и внутренние размеры первых распределительных каналов 19 и вторых распределительных каналов 20 важны с точки зрения распределения текучей среды, протекающей внутри них. Форма и внутренние размеры первых распределительных каналов 19 важны с точки зрения распределения нагретой текучей среды, выходящей из первых каналов 12, форма и внутренние размеры вторых распределительных каналов 20 важны с точки зрения распределения холодных отходящих газов горения, выходящих из вторых каналов 13.

Что касается варианта осуществления изобретения, показанного на прилагаемых фигурах, в котором матрица первых каналов 12 и вторых каналов 13 располагается в цилиндрической розетке, ограниченной наружной боковой стенкой 25 и внутренней боковой стенкой 26, и имеет «шахматную» конфигурацию, как описано выше, первые распределительные каналы 19 и вторые распределительные каналы 20 имеют такую конфигурацию и наружный размер, что потери давления соответствующей текучей среды, обтекающей их снаружи (т.е., горячих отходящих газов горения и холодной подлежащей нагреванию среды, соответственно) рассчитаны так, чтобы оптимизировать разделение потока на входе во вторые каналы 13 и первые каналы 12, соответственно, чередующиеся вдоль рядов, идущих в радиальном направлении R. В таком выборе размеров также учитываются распределенные потери давления, возникающие вдоль первых каналов 12 и вторых каналов 13.

Кроме того, в матрице первых каналов 12 и вторых каналов 13, описанной выше и представленной на прилагаемых фигурах, первые каналы 12 и вторые каналы 13, чередующиеся вдоль круговых розеток большего диаметра (более удаленных от центра), облегчают прохождение по ним текучей среды по сравнению с первыми каналами 12 и вторыми каналами 13, чередующимися вдоль кольцевых розеток меньшего диаметра (ближе к центру). Таким образом, первые каналы 12 и вторые каналы 13, чередующиеся вдоль кольцевых розеток меньшего диаметра, подвержены большим потерям давления, которые претерпевает соответствующая текучая среда, проходя по свободному пространству между вторыми распределительными каналами 20 и первыми распределительными каналами 19, соответственно, перед поступлением в них.

По этой причине, для оптимизации теплообмена между двумя текучими средами необходимо ввести средства и/или устройства для создания искомых потерь давления, рассчитанных так, чтобы сделать равномерным расход потоков двух текучих сред вдоль соответствующих первых каналов 12 и вторых каналов 13 во всей матрице. Такие средства и/или устройства могут представлять собой заданную конфигурацию и/или определенный наружный размер первых распределительных каналов 19 и вторых распределительных каналов 20, препятствующие и затрудняющие, в частности, в радиальном направлении, прохождение по ним горячих отходящих газов горения у впуска во вторые каналы 13 и холодной подлежащей нагреванию среды у впуска в первые каналы 12, соответственно.

Точно так же, описаны такие форма и размер внутреннего поперечного сечения первых распределительных каналов 19 и вторых распределительных каналов 20, что потери давления в них компенсируют, если нужно, потери давления, вызываемые уже описанными размерами.

По существу, форма и внутренние и наружные размеры первых распределительных каналов 19 и вторых распределительных каналов 20 определены как функция распределения, в отношении потока, двух текучих сред (подлежащей нагреванию среды и отходящих газов горения) вдоль первых каналов 12 и вторых каналов 13, соответственно.

Далее поясняется возможный способ определения размеров первых каналов 12 и вторых каналов 13 с целью выравнивания теплового потока qi через разделительные стенки 14 первых каналов 12 и вторых каналов 13 в поперечном сечении соответствующей матрицы. Очевидно, различные поперечные сечения, т.е. сделанные на разной высоте вдоль продольной оси А-А, будут характеризоваться разными тепловыми потоками, поскольку разность температур между отходящими газами горения и подлежащей нагреванию текучей средой разная.

Выравнивание тепловых потоков между первыми каналами 12 и вторыми каналами 13 в каждом поперечном сечении матрицы позволяет получить достаточную эффективность теплообмена, предотвращая возникновение, так называемых, «пассивных тепловых потоков» между первыми каналами 12 и вторыми каналами 13 и гарантируя, что большая часть тепловой энергии отходящих газов горения будет передана подлежащей нагреванию среде. Если бы, напротив, тепловые потоки между первыми каналами 12 и вторыми каналами 13 были неоднородны, и одни первые каналы 12 и вторые каналы 13 обменивались большим количеством тепла, чем другие, то разность температур между отходящими газами горения и подлежащей нагреванию средой была бы неоднородной. Такая температурная неоднородность ведет к потере эффективности теплообменника, в частности, в зонах с большей разностью температур между текучими средами.

Следовательно, при максимальной площади поверхности теплообмена может быть получен высокоэффективный теплообменник.

Для простоты далее делается ссылка на матрицу, в которой первые каналы 12 и вторые каналы 13 распределены попеременно в цилиндрической розетке, часть поперечного сечения которой показана на фиг. 9.

Принимается, что разделительные стенки между различными каналами имеют пренебрежимо малую толщину, что станет более понятно далее, приравниваемую нулю.

Отмечается, что первые каналы 12 и вторые каналы 13 характеризуются формой и распределением, как описано выше со ссылкой на фиг. 3а или фиг. 3b.

Вдоль каждого радиального направления R первые каналы 12 и вторые каналы 13 размещены попеременно вдоль кольцевой розетки (в сечении), ограниченной изнутри окружностью меньшего диаметра, равного внутреннему диаметру теплообменника (внутренней боковой стенки 26), и снаружи - окружностью большего диаметра, равного наружному диаметру теплообменника (наружной боковой стенки 25). Также в отношении поперечного сечения корпуса 11 теплообменника, первые каналы 12 и вторые каналы 13, чередующиеся вдоль одного и того же радиального направления R, ограничены сбоку (т.е., вдоль своих радиальных сторон) соответствующими прямыми, очерчивающими сектор круга, угол которого указан в центре как α, при этом, α равен 2π/N, где N четное число.

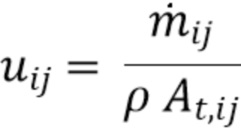

Для простоты первые каналы 12 и вторые каналы 13 далее именуются «каналы» матрицы с указанием индекса ij, где i изменяется от 1 до М (i=1…M), где М - число каналов, чередующихся вдоль каждого радиального направления R матрицы, j изменяется от 1 до N (j=1…N), где N - число каналов, чередующихся вдоль каждой кольцевой розетки матрицы. Следовательно, ij-й канал ограничен в радиальном направлении диаметрами Di и Di+1, где i изменяется от 1 до М, и где D1 означает наименьший диаметр теплообменника (известная величина), DM+1 означает наибольший диаметр, равный наружному диаметру теплообменника (известная величина).

Точно так же, разделительные стенки 14 далее именуются «стенки».

Далее рассмотрена часть матрицы, которая параллельно продольной оси А имеет длину LA, т.е., рассматривается ствол теплообменника длиной LA.

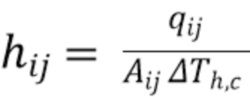

Фундаментальные формулы способа определения размеров с учетом коэффициента hij теплопередачи через стенку ij-го канала:

(1)

(1)

где:

общий тепловой поток через стенки ij-го канала, выраженный, например, в [Вт],

общий тепловой поток через стенки ij-го канала, выраженный, например, в [Вт],

эффективная площадь теплообмена рассматриваемой стенки (поверхность, окруженная текучей средой, обменивающейся теплом) и

эффективная площадь теплообмена рассматриваемой стенки (поверхность, окруженная текучей средой, обменивающейся теплом) и

представляет собой разность температур между отходящими газами горения с температурой

представляет собой разность температур между отходящими газами горения с температурой  и текучей средой, подлежащей нагреванию до температуры

и текучей средой, подлежащей нагреванию до температуры  , разделенными рассматриваемой стенкой.

, разделенными рассматриваемой стенкой.

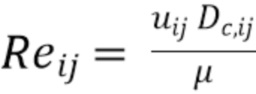

Связь между коэффициентом hij теплопередачи и геометрическими и гидродинамическими параметрами теплообменника может быть выражена через такое функциональное соотношение, как:

(2)

(2)

где:

C, n и m означают различные постоянные регрессии эмпирических данных в форме, выражаемой соотношением (2),

означает число Рейнольдса для стенки ij-го канала, полученное на основании средней скорости

означает число Рейнольдса для стенки ij-го канала, полученное на основании средней скорости  текучей среды в ij-м канале,

текучей среды в ij-м канале,

означает средний характеристический диаметр ij-го канала, связанный с площадью поперечного сечения (проходного сечения) свободного потока

означает средний характеристический диаметр ij-го канала, связанный с площадью поперечного сечения (проходного сечения) свободного потока  ,

,

означает динамическую вязкость текучей среды,

означает динамическую вязкость текучей среды,

означает среднее число Прандтля, зависящее только от термофизических свойств текучей среды.

означает среднее число Прандтля, зависящее только от термофизических свойств текучей среды.

При введении массового расхода  для ij-го канала с соответствующей стенкой, средняя скорость текучей среды также может быть выражена как

для ij-го канала с соответствующей стенкой, средняя скорость текучей среды также может быть выражена как

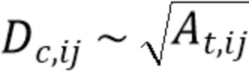

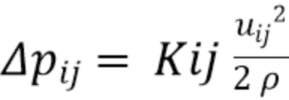

Другое фундаментальное соотношение выражает падение давления в ij-м канале и имеет форму

(3)

(3)

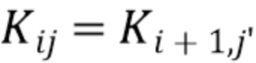

где Kij (коэффициент потери давления в ij-м канале) является эмпирической постоянной, зависящей только от геометрических параметров канала, а не от термофизических свойств текучей среды.

В зависимости от представляющих интерес параметров проектирования, могут быть использованы различные способы определения размеров.

Далее делается ссылка на пример матрицы, каналы которой распределены в цилиндрической розетке, которая в поперечном сечении схематично и частично показана на прилагаемой фигуре 9, однако, способ определения размеров может быть распространен на различные варианты распределения каналов.

В способе определения размеров в качестве исходных данных использованы:

- величина угла α каналов, как показано на фиг. 9,

- общий расход  отходящих газов горения (горячей среды),

отходящих газов горения (горячей среды),

- общий расход  подлежащей нагреванию среды (холодной текучей среды), т.е. воздуха и

подлежащей нагреванию среды (холодной текучей среды), т.е. воздуха и

- температура на входе отходящих газов горения и подлежащей нагреванию среды (воздуха),

- допустимые скачки давления отходящих газов горения и подлежащей нагреванию среды (воздуха), соответственно,  и

и  .

.

В качестве выходных данных способ определения размеров дает диаметры Di разделительных стенок различных каналов.

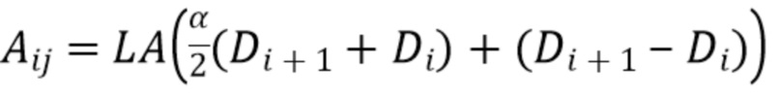

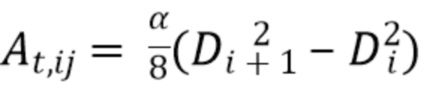

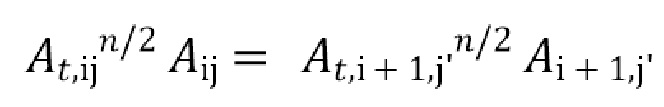

Учитывая геометрическую форму каналов, показанных на фиг. 9, формулы для расчета площади теплообмена и площади поперечного сечения (проходного сечения) ij-го канала, соответственно, следующие:

(4)

(4)

(5)

(5)

где толщина стенок для простоты игнорируется, а Aij и At, ijij зависят только от внутреннего диаметра Di и наружного диаметра Di+1 кольцевой розетки, вдоль которой расположен ij-й канал. Для максимального повышения эффективности теплообмена применены два разных способа определения размеров.

В соответствии с первым способом определения размеров принимается, что регулирование потерь давления, локализованных у впуска и/или выпуска канала, посредством надлежащей структуры с калиброванным диаметром не представляет интереса. Эта конфигурация является простейшей из возможных, в ней потери давления равны во всех каналах.

В соответствии со вторым способом, благодаря введению калиброванных сужений проходного сечения каждого канала, возможно дифференцировать потери давления между ними. При введении этого дополнительного параметра проектирования, фактически, возможно выполнить каналы с одинаковым тепловым потоком и дифференцированным расходом, который не следует непосредственно отношению площадей проходного сечения.

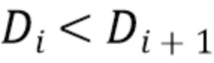

Далее первый способ определения размеров (с одинаковыми потерями давления) поясняется с конкретной ссылкой на геометрию, показанную на фиг. 9, при этом, данный способ без труда может быть адаптирован для случаев с разной геометрией каналов. Учитывая, что подлежащей определению неизвестной является Di, и рассматривая, в частности, каналы ij и i+1,j’, относящиеся к двум смежным размерам  , пересекаемым одной и той же средой (отходящими газами горения или подлежащей нагреванию средой), и, следовательно, расположенные в разных секторах круга и смежные друг с другом, в этом способе определения размеров устанавливается, что

, пересекаемым одной и той же средой (отходящими газами горения или подлежащей нагреванию средой), и, следовательно, расположенные в разных секторах круга и смежные друг с другом, в этом способе определения размеров устанавливается, что

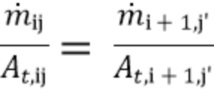

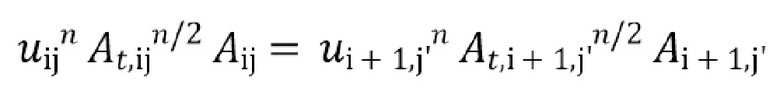

(6)

(6)

откуда, поскольку  , а также из

, а также из  вследствие того факта, что каналы имеют одинаковую форму, следует, что:

вследствие того факта, что каналы имеют одинаковую форму, следует, что:

(7)

(7)

Формула (7) отражает тот факт, что при установлении одинаковой потери давления в различных каналах, расход распределяется в соответствии с отношением площадей свободного потока.

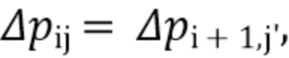

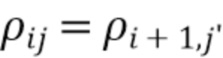

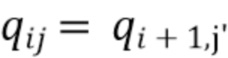

Второе устанавливаемое соотношение относится к, так называемому, «хорошему» проектированию, как пояснено выше (т.е., что чистый тепловой поток равен для всех каналов), так что тепловые потоки соседних каналов, т.е., на смежных кольцевых розетках, равны, т.е., что сечение теплообменника используется с максимальной эффективностью. Такое проектное соотношение, следовательно, выражается как:

(8)

(8)

что, после подстановки (1) и (2), учитывая равенство числа Прандтля и термофизические свойства, означает, что:

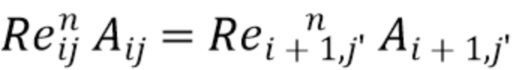

Из определения числа Рейнольдса и учитывая, что  , можно заключить, что:

, можно заключить, что:

что, для определения средней скорости текучей среды, подразумевает, что

(9)

(9)

следовательно, используя формулу (7), получаем геометрическое соотношение, которое связывает проходное сечение и сечение теплообмена

В случае геометрии, показанной на фиг. 9, подстановка соотношений (4) и (5) позволяет получить следующее проектное соотношение:

(10)

(10)

где Di не изменяется как индекс j ij-х каналов.

При том, что М означает число каналов, следующих друг за другом вдоль каждого радиального направления R матрицы, образующей теплообменник, можно написать такое уравнение для каждого целого числа i от 1 до М-1 (i=1…М-1), получив, таким образом, систему из М-1 уравнений с М-1 неизвестными (учитывая, что D1 соответствует внутреннему диаметру теплообменника, совпадая с диаметром внутренней боковой стенки 26, а DМ+1 соответствует наружному диаметру теплообменника, совпадая с диаметром наружной стенки 25, следовательно, D1 и DМ+1 - это исходные параметра расчета).

Далее описан второй способ определения параметров (т.е., с дифференцированными потерями давления). Потери давления могут быть дифференцированы, например, путем введения ограничений на впуске и/или выпуске каждого канала, ограничений, которые также могут быть дифференцированы для каждого канала как функция положения относительно соответствующего подающего или сборного коллектора. Дополнительно или в качестве альтернативы, потери давления могут быть дифференцированы путем изменения характера поверхности индивидуальных каналов.

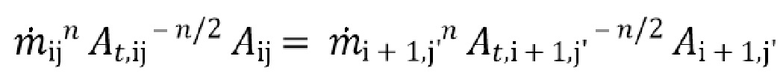

Случай калиброванных потерь давления на впуске и/или выпуске индивидуальных каналов подвергают анализу так же, как случай однородных потерь давления (т.е., первый способ, описанный выше). Единственное изменение, которое нужно учесть, это то, что формула (6) в этом случае принимает вид:

(11)

(11)

Рассмотрим пары ij-х и i’j’-х каналов, где  ,

,  являются параметрами проектирования, которые могут быть откалиброваны с получением заданного распределения расхода. Эти параметры проектирования вносят дополнительную степень свободы, которая, наряду с соотношением «хорошего» проектирования, выраженным формулой (8), позволяет получить дополнительную свободу при определении геометрической формы сечения каналов. Соотношение, выраженное формулой (11), предполагает такую же форму, что и формула (7), что, по существу, означает:

являются параметрами проектирования, которые могут быть откалиброваны с получением заданного распределения расхода. Эти параметры проектирования вносят дополнительную степень свободы, которая, наряду с соотношением «хорошего» проектирования, выраженным формулой (8), позволяет получить дополнительную свободу при определении геометрической формы сечения каналов. Соотношение, выраженное формулой (11), предполагает такую же форму, что и формула (7), что, по существу, означает:

(12)

(12)

где  и

и  - коэффициенты потери давления для ij-го и i’j’-го каналов, принимающие, в данном случае, разные значения, так как ij-й и i’j’-й каналы могут иметь разную форму.

- коэффициенты потери давления для ij-го и i’j’-го каналов, принимающие, в данном случае, разные значения, так как ij-й и i’j’-й каналы могут иметь разную форму.

Формула (12), как и формула (7), связывает расход в двух каналах, при этом, в данном случае, также учитываются калиброванные потери давления на впуске и/или выпуске индивидуального канала. Соединяя формулу (12) и формулу (9), можно получить систему уравнений, в которой дополнительные параметры проектирования также представлены калиброванными потерями давления. Калиброванные потери давления могут быть выбраны так, чтобы условие «хорошего» проектирования (т.е., однородность тепловых потоков для каналов с одинаковым сечением) выполнялось также для вариантов геометрии, в которых проходное сечение каналов могло бы обуславливать разделение потоков между различными каналами, недостаточное для соблюдения заданного условия проектирования.

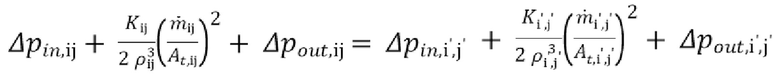

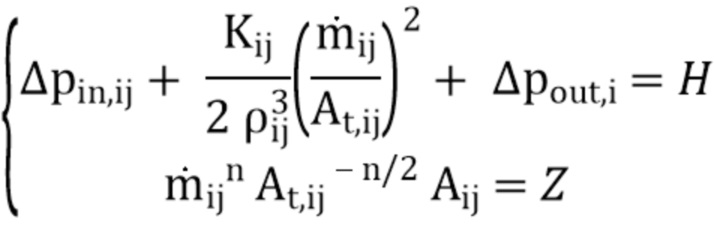

Такой системой уравнений является:

где:

-  ,

,  - потери давления, сконцентрированные на впуске и выпуске ij-го канала;

- потери давления, сконцентрированные на впуске и выпуске ij-го канала;

-  - коэффициент потерь давления, распределенных вдоль ij-го канала;

- коэффициент потерь давления, распределенных вдоль ij-го канала;

-  - массовый расход текучей среды в ij-м канале;

- массовый расход текучей среды в ij-м канале;

-  - плотность текучей среды в ij-м канале;

- плотность текучей среды в ij-м канале;

-  - поперечное свободное сечение для прохода текучей среды в ij-м канале;

- поперечное свободное сечение для прохода текучей среды в ij-м канале;

-  - общая поверхность конвективного теплообмена ij-го канала;

- общая поверхность конвективного теплообмена ij-го канала;

- Н и Z - постоянные величины, одинаковые для всех каналов корпуса 11 теплообменника.

В соответствии с прилагаемыми фигурами, первые распределительные каналы 19 и вторые распределительные каналы 20 имеют форму усеченной пирамиды с прямым основанием или форму усеченного конуса, наибольшее основание которого обуславливается вторым основанием 22 и первым основанием 21 корпуса 11 теплообменника, соответственно.

Преимущественно, со ссылкой на вариант осуществления, показанный на прилагаемых фигурах, каждый первый канал 12 входит в соответствующий первый распределительный канал 19, который обуславливает его соответствующий выпускной конец 12b, и каждый второй канал 13 входит в соответствующий второй распределительный канал 20, который обуславливает его соответствующий выпускной конец 13b.

В любом случае, первые распределительные каналы 19 и вторые распределительные каналы 20 расположены так, что первые каналы 12 и вторые смежные каналы 13 никогда не омываются одной и той же текучей средой.

По этому вопросу следует отметить, что в варианте осуществления, представленном на прилагаемых фигурах, все первые каналы 12 и все вторые каналы 13 омываются подлежащей нагреванию средой и отходящими газами горения, соответственно. Однако, не исключаются альтернативные варианты осуществления изобретения, в которых только часть первых каналов 12 и вторых каналов 13, образующих матрицу, используется для теплообмена и, следовательно, омывается подлежащей нагреванию средой и отходящими газами горения, соответственно. В любом случае, первые каналы 12 и вторые смежные каналы 13 омываются, соответственно, подлежащей нагреванию средой и отходящими газами горения и никогда - одной и той же текучей средой.

В предпочтительном варианте осуществления изобретения подающий канал 15 другой текучей среды (т.е., поддерживающей горение текучей среды или газа), по меньшей мере, на участке своей длины находится в центральной трубчатой полости корпуса 11 теплообменника и расположен, по существу, соосно продольной оси А-А.

Выпускной конец 15b (головка горелки) подающего канала 15 заходит за вторую перегородку 24.

Впускной конец 15а подающего канала 15 заходит за выпускной коллектор 17 холодных отходящих газов горения.

Внутренняя боковая стенка 26 корпуса 11 теплообменника, преимущественно, заходит за первую перегородку 23, идущую вдоль всего выпускного коллектора 17.

Между подающим каналом 15 и внутренней боковой стенкой 26 остается зазор 27, по которому не циркулируют текучие среды, и в котором находится подающий канал 15 и устройства для поджига или запуска горения и устройства обнаружения пламени, которые не показаны и подробно не описываются, поскольку относятся к типу, хорошо известному специалистам в данной области.

Подающий коллектор 16 подлежащей нагреванию текучей среды (воздуха) включает трубчатый корпус 28, соосный продольной оси А-А, который находится вне первого конца 11а корпуса 11 теплообменника. Противоположные основания трубчатого корпуса 28 образованы стенками 29 и 30, герметично соединенными с наружной боковой стенкой 25 корпуса 11 теплообменника по потоку выше его первого основания 21 и с первой перегородкой 23, соответственно. Затем трубчатый корпус 28 соединяется с подающей трубой 31 подлежащей нагреванию текучей среды. Подающая труба 31 может быть соединена с подачей нагнетающих вентиляторов, подающих подлежащую нагреванию среду (воздух) в подающий коллектор 16.

В объеме VA, внутреннем для подающего коллектора 16 - объеме VA, который в показанном варианте осуществления ограничен трубчатым корпусом 28, стенкой 29 и стенкой 30, соединенной с первой перегородкой - находится первое основание 21 корпуса 11 теплообменника, у которого открываются выпускные концы 12а первых каналов 12.

Вторые распределительные каналы 20 проходят внутри указанного объема VA, выходя за него так, что открываются соответствующими выпускными концами 13b в выпускной коллектор 17.

Выпускной коллектор 17 холодных отходящих газов горения образован кольцевой коробчатой деталью, которая ограничена изнутри внутренней боковой стенкой 26, т.е., ее продолжением, снаружи трубчатой части 32 и у противоположного относительно первой перегородки 23 основания и торцевой стенкой 33, пересекаемой подающим каналом 15, соответственно. Торцевая стенка 33 закрывает кольцевой зазор 27 на одном из его концов.

Выпускной коллектор 17 снабжен выпускной трубой 34 холодных отходящих газов горения, которая может открываться в атмосферу или быть соединенной с заборником всасывающих вентиляторов.

В объеме VS, внутреннем относительно выпускного коллектора 17 - объеме VS, который в показанном варианте осуществления ограничен трубчатой частью 32, первой перегородкой 23 и торцевой стенкой 33 - находятся вторые распределительные каналы 20 или, точнее, соответствующие концы, обуславливающие выпускные концы 13b вторых каналов 13. В частности, выпускные концы 13b вторых каналов 13 открываются в объем VS у первой перегородки 23.

Распределительный коллектор 18 нагретой среды включает трубчатую деталь 34, соосную продольной оси А-А, которая отходит от второго конца 11b корпуса 11 теплообменника, у которого находится его первая стенка, где открываются выпускные концы 12b первых каналов. В варианте осуществления, показанном на прилагаемых фигурах, первая стенка образована второй перегородкой 24.

Конец трубчатой детали 34, противоположный указанной первой стенке (второй перегородке 24), имеет кольцевое основание, пересекаемое, по меньшей мере, одним центральным отверстием 35, соосным продольной оси А-А и соединенным по текучей среде с камерой сгорания СС.

Трубчатая деталь 34 имеет форму усеченного конуса с конусностью, сходящейся к кольцевому основанию.

В объеме VD, внутреннем относительно распределительного коллектора 18 - объеме VD, который в показанном на прилагаемых фигурах варианте осуществления ограничен трубчатой деталью 34, второй перегородкой 24 и кольцевым основанием трубчатой детали 34 - находятся первые распределительные каналы 19 или, точнее, их концы, обуславливающие выпускные концы 12b первых каналов 12. В частности, выпускные концы 12b первых каналов 12 открываются в объем VD у второй перегородки 24.

В одном из предпочтительных вариантов осуществления изобретения горелка 10 также включает жаровую трубу 36, соосную продольной оси А-А, которая соединена по текучей среде с распределительным коллектором 18 нагретой среды, с выпускным концом 15b (головкой горелки) подающего канала 15 другой текучей среды и с камерой сгорания СС.

В отношении варианта осуществления, показанного на прилагаемых фигурах, жаровая труба 36 находится в распределительном коллекторе 18 и имеет противоположные в осевом направлении открытые концы: первый конец соединен с центральным отверстием 35, во втором конце находится выпускной конец 15b (головка горелки) подающего канала 15. Между жаровой трубой 36 и выпускным концом 15b подающего канала 15 остается зазор 37 для прохода, по меньшей мере, части нагретой среды, которая заполняет объем VD.

В одном из возможных вариантов осуществления изобретения в кольцевом основании трубчатой детали 34 выполнено множество вспомогательных отверстий 38, расположенных радиально снаружи относительно центрального отверстия 35 и также соединенных по текучей среде с камерой сгорания СС.

Горелка 10 может дополнительно включать трубчатый корпус 39, соосный продольной оси А-А, в котором находится, по меньшей мере, один участок корпуса 11 теплообменника. В частности, в трубчатом корпусе 39 находится, по меньшей мере, один участок корпуса 11 теплообменника, оканчивающийся вторым концом 11b.

Трубчатый корпус 39 имеет открытый конец, соединенный по текучей среде с камерой сгорания СС, и противоположный конец, закрытый стенкой, через которую проходит указанный корпус теплообменника. В варианте осуществления, показанном на прилагаемых фигурах, эта стенка совпадает со стенкой 29, ограничивающей подающий коллектор 16, и которая, преимущественно, входит в соединительный фланец.

Между трубчатым корпусом 39 и корпусом 11 теплообменника имеется направляющий зазор для отходящих газов горения у впуска вторых каналов 13. Впускные концы 13а вторых каналов 13 открываются в объем VF этого направляющего зазора. Первые распределительные каналы 19, напротив, находятся в объеме VF, однако, не имеют с ним непосредственной связи. Фактически, первые распределительные каналы 19 открываются в объем VD, внутренний по отношению к распределительному коллектору 18.

Показанный на прилагаемых фигурах вариант осуществления изобретения относится к горелке с открытым пламенем; в том случае, когда горелка относится к типу горелок с радиационными трубами, трубчатый корпус 39 состоит из радиационной трубы.

Преимущественно, горелка 10 или, по меньшей мере, ее части, выполнены как единое целое при помощи аддитивного производства (3D-печать), литья в формы или обрезки.

В частности, корпус 11 теплообменника, укомплектованный первыми распределительными каналами 19 и/или вторыми распределительными каналами 20, выполняют как единое целое при помощи аддитивного производства (3D-печать), литья в формы или обрезки.

Если горелка 10 дополнительно включает распределительный коллектор 18 нагретой среды и/или жаровую трубу, корпус 11 теплообменника (укомплектованный первыми распределительными каналами 19 и/или вторыми распределительными каналами 20), распределительный коллектор 18 и/или жаровую трубу изготавливают как единое целое при помощи одной из указанных выше технологий.

Горелка 10 может относиться к типу горелок, работающих с открытым пламенем, и в этом случае камера сгорания СС образована камерой 102 печи.

Горелка 10 может относиться к типу горелок с радиационными трубами, и в этом случае радиационная труба образует трубчатый корпус 39 и ограничивает внутренний замкнутый объем, образующий камеру сгорания СС.

Функционирование горелки 10, соответствующей настоящему изобретению, может быть без труда понято специалистами в данной области в свете приведенного выше описания и прилагаемых фигур. Вкратце, в частности, в отношении варианта осуществления, представленного на прилагаемых фигурах, и для случая, когда подлежащая нагреванию среда и нагретая среда представляет собой поддерживающую горение текучую среду, образованную воздухом, текучая среда, подаваемая по подающему каналу 15, является горючей текучей средой, образованной газом, нагревающая среда образована отходящими газами горения, функционирование горелки 10 описано ниже.

Преимущественно, две текучие среды проходят через горелку в одном направлении, но с противоположной ориентацией:

- подлежащая нагреванию среда и нагретая среда (поддерживающая горение текучая среда, воздух) поступает в горелку 10 сзади (т.е., в части, внешней по отношению к камере 102 печи) через рекуператор (теплообменник) и выходит через переднюю часть горелки 10 (т.е., часть горелки, обращенную к камере 102);

- нагревающая среда (отходящие газы горения), наоборот, поступает в горелку 10 через переднюю часть горелки 10, проходит через рекуператор (теплообменник) и выходит через заднюю часть горелки 10.

Тот факт, что горелка 10 оборудована рекуператором (теплообменником) в противотоке, является преимуществом с точки зрения эффективности предварительного нагревания.

На «холодной стороне», или задней стороне, горелки 10 подлежащий нагреванию воздух, подаваемый нагнетающими вентиляторами, поступает в подающую трубу 31 и оттуда - в объем VA, внутренний по отношению к подающему коллектору 16.

Холодный воздух, заполняющий объем VA, окружает вторые распределительные каналы 20 (по которым проходят к выпуску холодные отходящие газы горения) и распределяется в объеме VA, по существу, равномерно, входя в первые каналы 12 через их соответствующие впускные концы 12а.

Холодные отходящие газы горения по вторым распределительным каналам 20 поступают в объем VS, внутренний по отношению к выпускному коллектору 17. Холодные отходящие газы горения, заполняющие объем VS, выводят по выпускной трубе 34 при помощи надлежащей вытяжной системы, такой как, например, всасывающие вентиляторы и т.п.

Разрежение, создаваемое вытяжной системой, обеспечивает отведение всех или части горячих отходящих газов горения, присутствующих в камере сгорания СС, из камеры сгорания СС в объем VF, обуславливаемый зазором, ограниченным, с одной стороны, трубчатым корпусом 39, с другой стороны, корпусом 11 теплообменника, укомплектованным распределительным коллектором 18.

В объеме VF находятся первые распределительные каналы 19, внутри которых горячий воздух протекает у выпуска первых каналов 12, однако, без непосредственного соединения по текучей среде с ними. Горячие отходящие газы горения, втянутые в объем VF, охватывают первые распределительные каналы 19, не вступая в контакт с горячим воздухом внутри них.

Холодный воздух, заполняющий объем VА, поступает в первые каналы 12.

Горячие отходящие газы горения, заполняющие объем VF, поступают во вторые каналы 13.

Объем VА, внутренний по отношению к подающему коллектору 16, и объем VF, внутренний по отношению к зазору между трубчатым корпусом 39 и, по меньшей мере, участком корпуса 11 теплообменника, отделены друг от друга стенкой 29. Таким образом, холодный воздух и горячие отходящие газы горения разделены и не вступают в контакт друг с другом.

Количество первых каналов 12, по которым проходит воздух, как и количество вторых каналов 13, по которым проходят отходящие газы, определяется формой рекуператора и количеством засасываемых горячих отходящих газов горения. Например, в случае работы с открытым пламенем, количество горячих отходящих газов горения, засасываемых из камеры сгорания СС, может быть меньше общего количества.

Разделение каналов корпуса 11 теплообменника на первые каналы 12 и вторые каналы 13, предназначенные, соответственно, для потока подлежащей нагреванию среды (воздуха) и потока нагревающей среды (отходящих газов горения), устанавливается в ходе проектирования горелки 10 на основании количества и распределения первых распределительных каналов 19 и вторых распределительных каналов 20.

Этот параметр может изменяться в зависимости от технологических требований к горелке 10 и устанавливается на стадии проектирования на основании подлежащего засасыванию количества отходящих газов горения.

В любом случае, разделение осуществляют так, что первые каналы 12 и вторые каналы 13 распределены попеременно в соответствии с матрицей, как описано выше.

Холодный воздух проходит вдоль первых каналов 12 от впускного конца 12а до выпускного конца 12b, обмениваясь теплом с горячими отходящими газами горения, которые проходят в противоположной ориентации по вторым каналам 13 от впускного конца 13а до выпускного конца 13b.

Горячий воздух выходит из первых каналов 12 через соответствующие первые распределительные каналы 19, которые, вместе с соответствующими выпускными концами 12b, открываются в объем VD, внутренний по отношению к распределительному коллектору 18.

Холодные отходящие газы горения выходят из вторых каналов 13 через соответствующие вторые распределительные каналы 20, которые открываются, вместе с соответствующими выпускными концами 13b, в объем VS, внутренний по отношению к выпускному коллектору 17.

Холодные отходящие газы горения заполняют объем VF, внутренний по отношению к выпускному коллектору 17, из которого их отводят при помощи надлежащей вытяжной системы.

Горячий воздух, который заполняет объем VD, внутренний по отношению к распределительному коллектору 18, разделяют на одну или несколько зон или фракций, после чего приводят в контакт с топливом для проведения реакции горения.

Топливо поступает по подающему каналу 15 и выходит из головки горелки на ее выпускном конце 15b.

Часть горячего воздуха, который заполняет объем VD, проходит через зазор 37 и поступает в объем, внутренний по отношению к жаровой трубе 36, где он смешивается с топливом, в результате чего начинается реакция горения.

Таким образом, объем, внутренний по отношению к жаровой трубе 36, является объемом, в котором происходит горение.

В зависимости от того, предусмотрено ли наличие вспомогательных отверстий 38, или нет, возможны следующие рабочие режимы: