Настоящее изобретение относится, в общем, к крепежному элементу, в частности, к высокопрочному крепежному элементу для прикрепления друг к другу деталей, имеющих сквозные соосные отверстия, и, более конкретно, к крепежному элементу, содержащему стержневую часть и головную часть, предусмотренную на одном конце стержневой части. Крепежный элемент дополнительно содержит увеличивающую размер структуру, прочно связанную по меньшей мере с частью стержневой части и/или головной части. Увеличивающая размер структура имеет наружный диаметр для увеличения эффективного диаметра стержневой части крепежного элемента и для опорного соприкосновения с деталями, когда крепежный элемент находится положении, при котором он расположен в сквозных соосных отверстиях в деталях.

Изобретение главным образом направлено, хотя и не ограничивается этим, на аэрокосмические структуры. В таких структурах в особенности превалирует сдвиговая нагрузка крепежных элементов, и наиболее часто используются точные крепежные элементы в отверстиях с малым допуском. Настоящее изобретение предназначено для решения проблем, относящихся к установке крепежного элемента, в особенности, в аэрокосмических структурах.

В общем, комплексные, создаваемые руками человека структуры, независимо от того, являются ли они неподвижными, такими как здания и мосты, или подвижными, такими как перемещающиеся транспортные средства, эксплуатируемые на земле, на море, в воздухе или в космосе, обычно изготавливают из многих компонентов, прикрепляемых друг к другу для образования комплексной структуры. Конструкция точек крепления, обычно называемых соединениями, требует специального знания и опыта для технического расчета и анализа. Основная часть такой задачи заключается в выборе соответствующих компонентов, таких как крепежные элементы, для соединения и скрепления структур друг с другом.

Основная цель и главная задача при конструировании соединения заключается в облегчении передачи нагрузки от одного компонента структуры к другому компоненту. Соединенная структура должна выдерживать наружные и внутренние нагрузки, которым она может подвергаться во время своего предполагаемого функционирования. Воздействие нагрузкой может происходить в длительной статической форме или в изменяемой динамической форме. Рабочая среда по своей природе может быть агрессивной, оказывающей воздействие на свойства материала и целостность крепежных элементов и конструкционных материалов. Рабочая среда может подвергаться температурным изменениям, влияющим на характеристики несущей способности соединения и крепежных элементов. Все эти факторы должны рассматриваться при конструировании соединения и выборе крепежных элементов.

С тех пор, как человек занялся созданием строительных конструкций и движущихся транспортных средств, были задуманы, разработаны и успешно использовались многие типы крепежных элементов. Однако, очевидно, что при постоянном развитии цивилизации всегда необходимо постоянное совершенствование. Одна общая особенность в большинстве соединительных конструкций заключается в создании отверстий или апертур в соединяемых компонентах, обычно называемых деталями, для введения и скрепления компонентов друг с другом путем размещения подходящего крепежного элемента в соответствующем отверстии. Эти крепежные элементы, упоминаемые под различными названиями и терминами, являются основными элементами, используемыми при создании зданий, инструментов, транспортных средств и других важных структур, составляющих современную форму цивилизации и физической жизни.

В особенности, в аэрокосмической промышленности использовались различные способы для обеспечения того, чтобы резьбовые крепежные элементы были завинчены с требуемым крутящим моментом и чтобы они оставались завинченными во время использования. Примером являются слепые крепежные элементы, которые обычно используются для скрепления двух или более деталей друг с другом, когда нет иной возможности получить доступ к нижней (слепой) поверхности одной из деталей. Такие крепежные элементы имеют широкое применение при сборке самолета или космического корабля. Из–за вибраций и акустической усталости, встречающихся в их рабочей среде, требуется создание крепежного элемента с сохраняемой прочностью и надежностью.

Слепые крепежные элементы, как правило, содержат винт, втулку, гайку и приводную гайку. Как правило, винт имеет поверхность с наружной резьбой, которая позволяет навинчивать на него втулку, гайку и приводную гайку, которые имеют внутреннюю резьбу. Слепые крепежные элементы вводят в выровненные апертуры соединяемых друг с другом деталей, и после завершения установки втулка и гайка будут скреплять листы друг с другом.

Как правило, используемые высокопрочные крепежные элементы для скрепления друг с другом деталей, имеющих сквозные соосные отверстия в высоко нагружаемых структурах, имеют стандартные калибровочные размеры.

Диаметр соосных отверстий должен быть слегка больше, чем диаметр по меньшей мере у части крепежного элемента, которая предназначена для установки в соосные отверстия. Однако если соосные отверстия случайно и непреднамеренно и неправильно подготовлены так, что разница между диаметром отверстий и диаметром части крепежного элемента является слишком большой, крепежный элемент, имеющий стандартный калибровочный размер, не может быть больше установлен с малым допуском.

К тому же на практике было обнаружено, что когда один из таких стандартных крепежных элементов был непреднамеренно и неправильно установлен в детали, имеющие критическую высоко нагружаемую структуру, необходимо было удалить из них такие крепежные элементы и заменить их.

В реальных условиях, когда крепежные элементы должны быть заменены, соосные отверстия, проходящие через детали, должны быть повторно рассверлены до следующего стандартного размера из–за повреждения, вызванного неправильной установкой крепежных элементов или коррозией. Это требует использования стандартных крепежных элементов, которые существенно больше, чем ранее установленный крепежный элемент.

Для скрепления деталей друг с другом может быть использован специальный крепежный элемент с увеличенным размером, попадающий между двумя стандартными размерами крепежных элементов. Поскольку такие крепежные элементы с увеличенным размером должны быть изготовлены в небольшом количестве, стоимость изготовления, хранения и распределения в рабочие участки, где используются эти крепежные элементы, становится неприемлемой, когда большое количество крепежных элементов используется так, как используется в аэрокосмической промышленности.

В связи с этим целью изобретения является разработка крепежного элемента, которому по требованию легко увеличить размер. Другой целью изобретения является разработка соответствующего способа изготовления такого крепежного элемента с увеличенным размером.

Что касается крепежного элемента, то цель, лежащая в основе настоящего изобретения, достигается посредством предмета изобретения, изложенного в пункте 1 формулы изобретения, и что касается способа, то цель достигается посредством предмета изобретения, изложенного в пунктах 18 и 20 формулы изобретения. Дополнительные усовершенствования крепежного элемента по изобретению и способов по изобретению описаны в соответствующих зависимых пунктах формулы изобретения.

Соответственно, более конкретно, изобретение относится к крепежному элементу, в частности, к высокопрочному крепежному элементу для скрепления друг с другом деталей, имеющих сквозные соосные отверстия. Крепежный элемент содержит стержневую часть и увеличивающую размер структуру, причем упомянутая увеличивающая размер структура прочно связана по меньшей мере с частью стержневой части.

Стержневая часть крепежного элемента может иметь заданный номинальный диаметр. В соответствии с некоторыми аспектами настоящего изобретения, однако, стержневая часть крепежного элемента может не иметь постоянного диаметра, как, например, в случае с расширяющейся стержневой частью.

Предпочтительно, если увеличивающая размер структура изготовлена из жесткого, относительно твердого и прочного материала, который обеспечивает передачу опорных нагрузок от стержневой части крепежного элемента к деталям.

Так же предпочтительно, чтобы диаметр увеличивающей размер структуры был с малым допуском, величина которого составляет порядка ±0,006 мкм (±0,00025 дюйма) для наружного диаметрального допуска.

Другой признак, который является существенным, заключается в том, что увеличивающая размер структура не требует отверстия такого размера, при котором существенно уменьшается зависимость расстояния до кромки крепежного элемента от расстояния до кромки листа. Следовательно, при увеличении размера, например, на 1/64 дюйма (0,039 см) на базовом диаметре крепежного элемента, ремонт может быть выполнен без нарушения конструктивной целостности. Другой признак заключается в том, что материал между отверстиями существенно не уменьшается. Все эти признаки являются существенными для успешного скрепления высоко нагружаемых структур.

В соответствии с некоторыми вариантами осуществления настоящего изобретения увеличивающая размер структура крепежного элемента содержит втулкообразную структуру, предусмотренную по меньшей мере вокруг стержневой части крепежного элемента. Предпочтительно (но без ограничения), если увеличивающую размер структуру предусматривают по меньшей мере вокруг стержневой части крепежного элемента, который предпочтительно проходит через детали.

Увеличивающая размер структура прочно связана с наружной поверхностью стержневой части крепежного элемента и имеет толщину, которую выбирают с обеспечением увеличения размера стержневой части и/или головной части крепежного элемента до определенной (заданной) степени. Степень увеличения размера, то есть толщина увеличивающей размер структуры, может быть выбрана в зависимости от повторно высверленного диаметра соосного отверстия деталей так, чтобы обеспечивать нахождение крепежного элемента в опорном соприкосновении с деталями для того, чтобы несущая способность соединения, особенно при сдвиге, не уменьшалась.

Предпочтительно (но без ограничений), если увеличивающая размер структура выполнена из материала, который идентичен материалу, из которого выполнена по меньшей мере стержневая часть крепежного элемента.

В соответствии с одним аспектом настоящего изобретения увеличивающая размер структура состоит из материала, которым покрывают, который распыляют или иным образом наносят на наружную поверхность стержневой части. В частности, материал увеличивающей размер структуры наносят по меньшей мере на некоторые участки наружной поверхности стержневой части так, чтобы как можно меньше нарушать конструктивную целостность стержневой части. Для этой цели материал увеличивающей размер структуры может быть нанесен на наружную поверхность стержневой части, например, посредством процесса пайки, способом осаждения покрытия, процесса холодного газодинамического напыления, процесса пламенного напыления, процесса электродугового напыления, процесса плазменного напыления, процесса высокоскоростного газопламенного напыления, процесса детонационного напыления, процесса высокомощного импульсного магнитронного напыления, процесса химического осаждения из паровой фазы, процесса газофазового осаждения и/или процесса пакетной цементации.

В некоторых вариантах осуществления, раскрываемых в настоящем документе, стержневую часть крепежного элемента подвергают процессу физического или химического разделения перед нанесением материала увеличивающей размер структуры по меньшей мере на некоторые участки наружной поверхности стержневой части для того, чтобы удалять поверхностный слой, например, покрытие (если есть) со стержневой части.

После нанесения материала увеличивающей размер структуры по меньшей мере на некоторые участки наружной поверхности стержневой части, крепежный элемент с нанесенной увеличивающей размер структурой может быть заново обработан для точного соответствия окончательному контуру. Например, к крепежному элементу с нанесенной увеличивающей размер структурой может быть применен процесс шлифования, полирования и/или пескоструйной обработки. В дополнение к этому или альтернативно, крепежный элемент в дальнейшем может быть подвергнут усадке в процессе спекания. К тому же, крепежный элемент вместе с увеличивающей размер структурой может быть покрыт заново, если это необходимо или желательно.

Все эти способы нанесения или обработки отличаются тем, что нарушение, если только оно имеет место, конструктивной целостности стержневой части крепежного элемента во время формирования увеличивающей размер структуры сводится к минимуму. Соответственно, когда увеличивающую размер структуру связывают со стержневой частью сертифицированного крепежного элемента, то есть крепежного элемента, который удовлетворяет требованиям стандартов на крепежные элементы, например, стандартам Американского общества специалистов по испытаниям материалов, то крепежный элемент с увеличенным размером все еще будет удовлетворять требованиям стандартов на крепежные элементы и необходимость создания заново новых требований, проведения испытаний и оценки материала, размеров, механических или металлургических свойств крепежного элемента с увеличенным размером становится спорным.

Другие цели, признаки и преимущества изобретения будут очевидны из последующего подробного описания, приводимого вместе с сопроводительными чертежами, на которых:

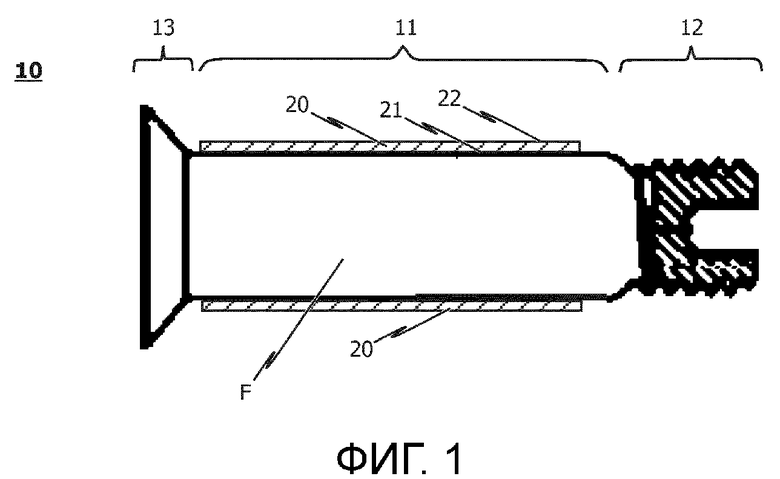

фиг.1 – вид сбоку иллюстративного варианта осуществления крепежного элемента по изобретению; и

фиг.2 – вид продольного сечения варианта осуществления изобретения, показанного на фиг.1 после монтажа.

Описывается крепежный элемент 10 для скрепления друг с другом множества деталей, выполненный с возможностью расположения в соосных отверстиях 60a, 60b в таких деталях 50a, 50b. В иллюстративных вариантах осуществления крепежный элемент 10 может включать в себя элемент в виде штифта или болта, образующий стержневую часть 11.

Хотя это не показано на чертежах, крепежный элемент 10 может дополнительно включать в себя гайку. В других вариантах осуществления крепежный элемент 10 может включать в себя кольцо, в частности, обжимное кольцо вместо гайки. Более того, крепежный элемент 10 также может содержать элемент в виде втулки (также не показанный на чертежах).

В иллюстративных вариантах осуществления детали 50a, 50b могут быть выполнены из множества материалов, причем материалов, включающих в себя композитные, металлические или композитно/металлические структуры или любые их комбинации. В отдельных вариантах осуществления детали 50a, 50b могут быть выполнены из титана, алюминия, графитовых композиционных материалов или из любой их комбинации.

Как видно в особенности на фиг.1, иллюстративный вариант осуществления настоящего изобретения состоит из типового стандартного крепежного элемента F, показанного в настоящем документе в виде штифта с головной частью 13, стержневой частью 11 и резьбовой концевой частью 12, выполненного с возможностью скрепления деталей 50a, 50b друг с другом. Детали 50a, 50b имеют сквозные соосные отверстия 60a, 60b заданного диаметра. Отверстия 60a, 60b имеют слегка увеличенные размеры по сравнению с теми, которые обычно выполняются для стержневой части 11 стандартного крепежного элемента F.

Например, увеличение размера отверстия 60a, 60b может иметь величину, составляющую половину от стандартной разницы в размерах. Для крепежных элементов малого диаметра величина стандартной разницы в размерах может составлять, например, 1/32 дюйма при каждом увеличении размера, и для крепежных элементов большого диаметра стандартная разница в размерах может составлять, например, 1/16 дюйма при каждом увеличении размера. В других вариантах осуществления стандартная разница в резмерах может составлять, например, 0,5 мм при каждом увеличении размера. Однако эти значения не являются ограничивающими значениями, и могут быть выбраны другие значения.

В соответствии с другим примером стержневая часть 11 стандартного крепежного элемента F может иметь диаметр, величина которого составляет примерно 9,52 мм, в то время как детали 50a, 50b могут иметь сквозные соосные отверстия 60a, 60b с диаметром, величина которого составляет примерно 9,90 мм.

В других примерах стержневая часть 11 стандартного крепежного элемента F может иметь диаметр, величина которого составляет примерно 15,850 мм, 19,050 мм, 22,220 мм или 25,375 мм, в то время как детали 50a, 50b могут иметь сквозные соосные отверстия 60a, 60b с диаметром, величина которого примерно на 0,396 мм больше, чем величина соответствующего диаметра стержневой части 11 стандартного крепежного элемента F.

Хотя стандартный крепежный элемент F, показанный на фиг.1, является элементом с головной частью открытого типа и с постоянным диаметром стержневой части, следует понимать, что могут быть использованы другие типы крепежных элементов.

Независимо от типа и/или размера обычного стандартного крепежного элемента F, используемого в настоящем изобретении, в стандартном крепежном элементе F предусмотрена увеличивающая размер структура 20, прочно связанная по меньшей мере с частью стержневой части 11 и/или головной части 13 обычного стандартного крепежного элемента F и, предпочтительно, прочно связанная по меньшей мере со всей стержневой частью 11 обычного стандартного крепежного элемента F. Увеличивающая размер структура 20, описываемая в настоящем документе, служит для увеличения эффективного диаметра стержневой части 11 стандартного крепежного элемента F для выполнения крепежного соединения с увеличенным размером.

В некоторых вариантах осуществления, раскрываемых в настоящем документе, стержневую часть 11 стандартного крепежного элемента F подвергают процессу физического или химического разделения до нанесения материала увеличивающей размер структуры 20 по меньшей мере на некоторые участки наружной поверхности (механически обработанной) стержневой части 11. В этом отношении, любые покрытия, слои наружной поверхности или другие нанесенные материалы могут быть удалены со стержневой части 11 до нанесения увеличивающей размер структуры 20.

После нанесения материала увеличивающей размер структуры 22 по меньшей мере на некоторые участки наружной поверхности стержневой части 11, крепежный элемент с нанесенной увеличивающей размер структурой 22 может быть повторно обработан для того, чтобы точно соответствовать окончательному контуру. Например, к крепежному элементу с нанесенной увеличивающей размер структурой может быть применен процесс шлифования, полирования и/или пескоструйной обработки. В дополнение к этому или альтернативно, крепежный элемент также может быть подвергнут усадке в результате процесса спекания. К тому же, при необходимости или по требованию, на крепежный элемент вместе с увеличивающей размер структурой 22 может быть заново нанесено покрытие.

В частности, увеличивающая размер структура 20 состоит из материала, которым покрывают, который напыляют или иным способом наносят на наружную поверхность стержневой части 11. Другими словами, материал увеличивающей размер структуры 20, в частности, наносят по меньшей мере на некоторые участки наружной поверхности стержневой части 11 стандартного крепежного элемента F посредством способа, заключающегося в осаждении покрытия без нарушения конструктивной целостности стержневой части 11 или по меньшей мере только с минимальным воздействием на конструктивную целостность стержневой части 11.

Для этой цели материал увеличивающей размер структуры 20 может быть нанесен на наружную поверхность стержневой части 11 и/или головной части 13, например, посредством процесса пайки, посредством способа осаждения покрытия, процесса холодного газодинамического напыления, процесса пламенного напыления, процесса электродугового напыления, процесса плазменного напыления, процесса высокоскоростного газопламенного напыления, процесса детонационного напыления, процесса высокомощного импульсного магнитронного напыления, процесса химического осаждения из паровой фазы, процесса газофазового осаждения и/или процесса пакетной цементации.

Предпочтительно, материал увеличивающей размер структуры 20 выбирают так, чтобы он был идентичным или по меньшей мере химически подобным материалу стержневой части 11 стандартного крепежного элемента F.

Все эти способы напыления или процессы отличаются тем, что конструктивная целостность стержневой части 11 стандартного крепежного элемента F только минимально, если это происходит, нарушается во время формирования увеличивающей размер структуры 20.

К тому же, когда материал увеличивающей размер структуры 20 химически совместим с деталями 50a, 50b, предотвращаются коррозионные химические реакции между крепежным элементом и деталями 50a, 50b.

В частности, в высоконагружаемых структурах, таких как структуры, применяемые в аэрокосмической промышленности, расстояние между смежными отверстиями 60a, 60b, проходящими через детали 50a, 50b, и расстояние между свободными кромками является таким критическим, что использование крепежного элемента F, имеющего следующий стандартный больший размер, будет превышать запас прочности, позволяемый для базовой конструкции. С другой стороны, меньший диаметр увеличивающей размер структуры 20 обеспечивает ее использование для увеличения стандартного крепежного элемента F без превышения такого запаса прочности.

Как видно, в особенности, на фиг.1, стандартный крепежный элемент F, используемый в этом варианте осуществления, является крепежным элементом с постоянным диаметром стержневой части и с открытой головной частью 13. Увеличивающая размер структура 20, соединенная со стержневым участком 11 крепежного элемента F, представляет собой втулкообразную структуру, выполненную с возможностью точного соответствия сквозным отверстиям 60a, 60b, проходящим через детали 50a, 50b, как видно на фиг.2.

Изобретение, однако, не ограничивается крепежными элементами F, имеющими стержневую часть 11 заданного номинального диаметра. Наоборот, в соответствии с некоторыми аспектами настоящего изобретения, стержневая часть 11 крепежного элемента F не имеет постоянного диаметра, как в случае, например, с расширяющейся стержневой частью.

Втулкообразная увеличивающая размер структура 20 включает в себя трубчатую боковую стенку, имеющую внутреннюю поверхность 21, прочно связанную по меньшей мере с некоторыми частями стержневой части 11 стандартного крепежного элемента F. Наружная поверхность 22 боковой стенки имеет постоянный диаметр, и боковая стенка имеет толщину, величина которой составляет половину от разницы в диаметрах стержневой части 11 стандартного крепежного элемента F и повторно высверленных отверстий 60a, 60b в деталях 50a, 50b.

Как описано выше, предпочтительно, чтобы эта толщина составляла номинально не более 0,008 дюйма (0,2 мм) и обычно не более чем 5 процентов от величины диаметра стандартного крепежного элемента. В реальной практике величина толщины находится в диапазоне от 0,006 дюйма до 0,009 дюйма (от 0,5 мм до 0,29 мм).

Длину увеличивающей размер структуры 20 обычно образуют так, чтобы не покрывать резьбовую концевую часть 12.

Хотя это не показано на чертежах, увеличивающая размер структура 20, прочно связанная со стержневым участком 11 стандартного крепежного элемента F, может иметь множество канавок. Например, множество проходящих в круговом направлении, расположенных на расстоянии друг от друга в осевом направлении V–образных канавок, могут быть расположены вокруг боковой стенки увеличивающей размер структуры 20.

Увеличивающая размер структура 20 может быть нанесена на стержневую часть 11 обычного крепежного элемента F без канавок, поскольку канавки могут быть нарезаны позднее.

В соответствии с некоторыми вариантами осуществления, раскрываемыми в настоящем документе, канавки увеличивающей размер структуры 20 могут служить в качестве резервуаров для улавливания и удерживания покрытия из герметика или связующего вещества во время установки. Это будет предотвращать поток жидкостей или газов через крепежное соединение, а также будет связывать увеличивающую размер структуру 20 с деталями 50a, 50b.

Так как канавки расположены в боковой стенке увеличивающей размер структуры 20, механические свойства, такие как прочность или жесткость стандартного крепежного элемента F, сохраняются.

Изготовление увеличивающей размер структуры 20 из материала, который является химически совместимым с деталями 50a, 50b, будет также предотвращать коррозионные реакции с деталями 50a, 50b.

Стандартный крепежный элемент F, имеющий увеличивающую размер структуру 20, прочно связанную по меньшей мере с частью стержневой части 11 стандартного крепежного элемента, устанавливают так, как показано на фиг.2. Более подробно, сборный элемент, состоящий из стандартного крепежного элемента F и увеличивающей размер структуры 20, прочно связанной со стержневым участком 11 стандартного крепежного элемента, вводят через выровненные отверстия 60a, 60b (большего размера) в деталях 50a, 50b.

Отверстия 60a, 60b с увеличенным размером могут быть выполнены посредством стандартных, доступных для использования сверл и клепальных машин, поскольку внутренние и наружные диаметральные допуски увеличивающей размер структуры 20 имеют величину порядка ± 0,001 дюйма (± 0,025 мм).

Перед навинчиванием гайки на стержневую часть крепежного элемента по изобретению 10 в соответствии с иллюстративным вариантом осуществления, показанным на чертежах, шайба, имеющая сквозной проход для приема крепежного элемента 10, может быть расположена на той стороне деталей, 50a, 50b, которая расположена напротив головки стержневой части 11. Затем гайку устанавливают и затягивают для окончательного выполнения установки.

Также следует отметить, что слой герметика или связующего вещества может быть нанесен на наружную сторону увеличивающей размер структуры 20 до установки крепежного элемента 10. Канавки, предусмотренные на наружной поверхности увеличивающей размер структуры 20, могут служить для улавливания герметика и полного покрытия внутренней стороны отверстия 60a, 60b.

Несмотря на то, что вместе с увеличивающей размер структурой 20 был показан штифт со стержневым участком постоянного диаметра и с открытой головкой, следует понимать, что с ними может быть использован любой крепежный элемент с открытой головкой или с плоской головкой. К тому же не обязательно, чтобы крепежный элемент имел постоянный диаметр.

Из описанного выше очевидно, что способ изобретения обеспечивает точное увеличение на ограниченную фиксированную величину с малым допуском эффективного диаметра стержневой части стандартного крепежного элемента F, то есть крепежного элемента, имеющего стандартный размер, для выполнения конструктивного соединения деталей 50a, 50b для использования с повышенной нагрузкой. Этот способ содержит окружение той части крепежного элемента, которая находится в опорном соприкосновении с деталями 50a, 50b, увеличивающей размер структурой 20 ограниченной толщины; введение крепежного элемента с расположенной вокруг него увеличивающей размер структурой 20 через соосные отверстия 60a, 60b в деталях 50a, 50b и затягивания крепежного элемента обычным образом.

В частности, увеличивающая размер структура 20 прочно связана со стержневым участком 11 стандартного крепежного элемента F. Материал увеличивающей размер структуры 20 предпочтительно является химически инертным материалом относительно деталей 50a, 50b для того, чтобы не было химической коррозионной реакции между увеличивающей размер структурой 20 и деталями 50a, 50b.

Хотя для стенки увеличивающей размер структуры 20 могут быть использованы различные толщины, в некоторых вариантах осуществления может быть необходимым иметь эти толщины по существу в диапазоне от примерно 0,004 дюйма до примерно 0,008 дюйма (от примерно 0,1 мм до примерно 0,2 мм), что дает общее увеличение эффективного диаметра для крепежного элемента F на величину, находящуюся в диапазоне от 1/128 до 1/64 дюйм (от 0,2 мм до 0,4 мм).

В других вариантах осуществления, раскрываемых в настоящем документе, может быть необходимым иметь толщину стенки увеличивающей размер структуры 20 по существу в диапазоне от примерно 0,198 мм до примерно 0,397 мм, что обеспечивает общее увеличение эффективного диаметра крепежного элемента F на величину, находящуюся в диапазоне от примерно 0,396 мм до 0,793 мм.

Также следует понимать, что увеличивающая размер структура 20 может быть покрыта, например, антикоррозионным материалом для предотвращения коррозионных химических реакций между разнообразными увеличивающими размер структурами 20 и деталями 50a, 50b. Любые другие осаждаемые слои и/или дополнительные слои наружной поверхности или покрытия могут быть также нанесены на наружную поверхность увеличивающей размер структуры 20.

Когда патентоспособный крепежный элемент 10, то есть крепежный элемент F стандартного размера с увеличивающей размер структурой 20, прочно связанной по меньшей мере с частью стержневой части 11 крепежного элемента, используют для ремонта, старый крепежный элемент удаляют из соосных отверстий 60a, 60b в деталях 50a, 50b, и соосные отверстия 60a, 60b увеличивают на конкретную величину, находящуюся, например, в диапазоне от 1/128 дюйма до 1/64 дюйм (от 0,2 мм до 0,4 мм).

Увеличивающую размер структуру 20 располагают вокруг по меньшей мере части стержневой части 11 крепежного элемента стандартного размера и прочно с ним связывают. Толщина стенки увеличивающей размер структуры 20 определяется в зависимости от конкретной величины, на которую увеличивают соосные отверстия 60a, 60b. Крепежный элемент F с увеличивающей размер структурой 20, прочно с ним связанной, вводят затем через увеличенные отверстия 60a, 60b и затягивают на своем месте.

Когда исполнитель устанавливает большое количество крепежных элементов F стандартного размера и повреждает только несколько отверстий 60a, 60b в деталях 50a, 50b, только поврежденные отверстия 60a, 60b должны быть увеличены.

Изобретение также относится к способу изготовления крепежного элемента с увеличивающей размер структурой 20, в котором предоставляется стандартный крепежный элемент F, имеющий стержневую часть 11 и головную часть 13 на одном конце стержневой части 11, и в котором диаметр стержневой части 11 и/или головной части стандартного крепежного элемента F по меньшей мере частично увеличивают посредством размещения дополнительного материала на наружной поверхности стержневой части 11. В частности, дополнительный материал наносят на наружную поверхность стержневой части 11 и/или на наружную поверхность головной части 13 так, чтобы дополнительный материал был прочно связан со стержневым участком 11 и/или с головным участком 13, и чтобы конструктивная целостность крепежного элемента не нарушалась или нарушение было сведено к минимуму.

Это может быть выполнено, например, посредством по меньшей мере одного из следующих процессов: процесса пайки, процесса холодного газодинамического напыления, процесса пламенного напыления, процесса электродугового напыления, процесса плазменного напыления, процесса высокоскоростного газопламенного напыления, процесса детонационного напыления, процесса высокомощного импульсного магнитронного напыления, процесса химического осаждения из паровой фазы, процесса газофазового осаждения и/или процесса пакетной цементации.

В итоге, к аспектам настоящего изобретения относятся: крепежный элемент 10, в частности, высокопрочный крепежный элемент для скрепления друг с другом деталей 50a, 50b, имеющих сквозные соосные отверстия, причем крепежный элемент 10, содержащий стержневую часть 11 и головную часть 13, расположенную на одном конце стержневой части 11, причем диаметр стержневой части 11 и/или головной части 13 выбирают с обеспечением установки крепежного элемента 10 в соосные отверстия с малым допуском, причем крепежный элемент 10 дополнительно содержит увеличивающую размер структуру 20, причем упомянутая увеличивающая размер структура 20 прочно связана по меньшей мере с частью стержневой части 11 и/или головной части 13 для того, чтобы увеличивать размер по меньшей мере части стержневой части 11 и/или головной части 13 с обеспечением установки крепежного элемента 10 в соосные отверстия 60a, 60b, имеющие диаметр больше, чем диаметр, требующийся для крепежного элемента 10 без увеличивающей размер структуры 20.

В соответствии с вариантами осуществления крепежного элемента по изобретению толщину увеличивающей размер структуры 20 выбирают с обеспечением компенсирования увеличенного диаметра соосных отверстий, причем упомянутый увеличенный диаметр соосных отверстий является результатом повторного сверления или рассверливания соосных отверстий, требующегося для крепежного элемента 10 без увеличивающей размер структуры 20.

В соответствии с вариантами осуществления крепежного элемента по изобретению увеличивающая размер структура 20 выполнена из материала, который химически совместим с материалом стержневой части 11 и/или головной части 13; и/или увеличивающая размер структура 20 выполнена из материала, имеющего величину твердости по Бринеллю, составляющую по меньшей мере 60, и величину предела текучести свыше 20,000 p.s.i (1379 бар).

В соответствии с вариантами осуществления крепежного элемента по изобретению увеличивающая размер структура 20 выполнена из материала, отличного от материала стержневой части 11 и/или головной части 13.

В соответствии с вариантами осуществления крепежного элемента по изобретению увеличивающая размер структура 20 состоит из материала, которым покрывают, который распыляют или иным образом наносят на наружную поверхность стержневой части 11 и/или головной части 13.

В соответствии с вариантами осуществления крепежного элемента по изобретению материал увеличивающей размер структуры 20 наносят по меньшей мере на некоторые участки наружной поверхности стержневой части 11 и/или головной части 13 посредством способа, заключающегося в нанесении покрытия без нарушения конструктивной целостности стержневой части 11.

В соответствии с вариантами осуществления крепежного элемента по изобретению материал увеличивающей размер структуры 20 наносят по меньшей мере на некоторые участки наружной поверхности стержневой части 11 и/или головной части 13 посредством процесса пайки, процесса холодного газодинамического напыления, процесса пламенного напыления, процесса электродугового напыления, процесса плазменного напыления, процесса высокоскоростного газопламенного напыления, процесса детонационного напыления, процесса высокомощного импульсного магнитронного напыления, процесса химического осаждения из паровой фазы, процесса газофазового осаждения и/или процесса пакетной цементации.

В соответствии с вариантами осуществления крепежного элемента по изобретению материал увеличивающей размер структуры 20 наносят по меньшей мере на некоторые участки наружной поверхности стержневой части 11 и/или головной части 13 после подвергания этих участков наружной поверхности стержневой части 11 и/или головной части 13 процессу физического или химического разделения для удаления уже существующего поверхностного слоя из этих участков.

В соответствии с вариантами осуществления крепежного элемента по изобретению увеличивающая размер структура 20 является втулкообразной структурой, имеющей внутренний диаметр, соответствующий номинальному диаметру стержневой части 11, и наружный диаметр, величина которого по меньшей мере на 0,1 мм больше, чем величина номинального диаметра стержневой части 11.

В соответствии с вариантами осуществления крепежного элемента по изобретению стержневая часть 11 имеет величину номинального диаметра, составляющую 1/32 дюйм (0,79 мм) или кратную 1/32 дюйма (0,79 мм), в частности, 1/16 дюйма (1,59 мм); или стержневая часть 11 имеет величину номинального диаметра, составляющую примерно 0,5 мм или кратную 0,5 мм.

В соответствии с вариантами осуществления крепежного элемента по изобретению крепежный элемент 10 имеет резьбовую часть 12, предусмотренную на конце стержневой части 11 напротив головной части 13.

В соответствии с вариантами осуществления крепежного элемента по изобретению крепежный элемент 10 содержит штифтовой элемент, имеющий удлиненную стержневую часть, которая переходит на одном конце в головную часть 13, и включает в себя резьбовую часть 12, имеющую множество витков резьбы с блокировочными канавками. В соответствии с вариантами осуществления крепежного элемента по изобретению увеличивающую размер структуру 20 не наносят на резьбовую часть 12. В соответствии с вариантами осуществления крепежного элемента по изобретению в увеличивающей размер структуре 20 предусмотрена расширяющаяся часть, которая расположена рядом с головной частью крепежного элемента 10 и которая прочно связана с головной частью крепежного элемента 10.

В соответствии с вариантами осуществления крепежного элемента по изобретению по меньшей мере на части наружной поверхности увеличивающей размер структуры 20 выполнены канавки.

Изобретение также относится к ремонтному узлу для замены первоначального крепежного элемента, установленного в отверстия деталей 50a, 50, причем упомянутый ремонтный узел содержит крепежный элемент 10 в соответствии с одним из ранее описанных вариантов осуществления, причем радиальную толщину увеличивающей размер структуры 20 крепежного элемента 10 выбирают так, чтобы соответствовать отверстию, имеющему диаметр больше, чем диаметр, требующийся для исходного крепежного элемента, причем упомянутый увеличенный диаметр является результатом повторного сверления или рассверливания отверстия, требующегося для исходного крепежного элемента.

Изобретение также относится к способу изготовления крепежного элемента 10 с увеличивающей размер структурой 20, в частности, крепежного элемента в соответствии с одним из ранее раскрытых вариантов осуществления, причем к способу, содержащему этапы: предоставления стандартного крепежного элемента F, имеющего стержневую часть 11 и головную часть 13 на одном конце стержневой части 11; по меньшей мере частичного увеличения диаметра стержневой части 11 посредством размещения дополнительного материала по меньшей мере на наружной поверхности стержневой части 11 для образования увеличивающей размер структуры 20; и при необходимости дополнительной обработки по меньшей мере увеличивающей размер структуры 20, причем дополнительный материал наносят на наружную поверхность стержневой части 11 так, чтобы дополнительный материал был прочно связан со стержневым участком 11, и чтобы конструктивная целостность стержневой части 11 не нарушалась.

Выражение «стандартный крепежный элемент» так, как оно используется в настоящем документе, относится к крепежному элементу, в частности, к высокопрочному крепежному элементу для скрепления друг с другом деталей, имеющих сквозные соосные отверстия, причем этот стандартный крепежный элемент имеет стандартный размер, в частности, стержневую часть и/или головную часть стандартного размера. Этот стандартный крепежный элемент имеет номинальный размер базового стержня или болта, равный n x 1/64 дюйм (n x 0,396875 мм), где n равно 1 или кратно 1, или в соответствии с метрической системой ISO номинальный размер диаметра базового стержня или болта равен 1,0 мм+n x 0,5 мм, гду n равно 1 или кратно 1.

Стандартные крепежные элементы описаны, например, в патентных документах US 2006/0046080 A1, US 2016/0076575 A1, US 2003/0219328 A1 и US 3,494,243.

В соответствии с вариантами осуществления патентоспособного способа также при необходимости наносят дополнительный материал на головную часть 13, причем дополнительный материал наносят на стержневую часть 11 и/или головную часть 13 посредством по меньшей мере одного из следующих процессов: процесса пайки, процесса холодного газодинамического напыления, процесса пламенного напыления, процесса электродугового напыления, процесса плазменного напыления, процесса высокоскоростного газопламенного напыления, процесса детонационного напыления, процесса высокомощного импульсного магнитронного напыления, процесса химического осаждения из паровой фазы, процесса газофазового осаждения и/или процесса пакетной цементации.

Изобретение также относится к способу замены исходного крепежного элемента, установленного в отверстие детали 50a, 50b, причем упомянутый способ содержит этапы: удаления исходного крепежного элемента; механической обработки отверстия для получения соответствующего размера для установки нового крепежного элемента 10 с увеличивающей размер структурой 20, в частности, крепежного элемента в соответствии с одним из вышеописанных вариантов осуществления; и установки нового крепежного элемента 10 с увеличивающей размер структурой 20 в обработанное отверстие, причем увеличивающую размер структуру 20 нового крепежного элемента выбирают с обеспечением компенсирования любого увеличения диаметра отверстия, вызванного удалением исходного крепежного элемента. В соответствии с вариантами осуществления патентоспособного способа, исходный крепежный элемент удаляют посредством высверливания исходного крепежного элемента.

Хотя приведенное выше описание содержит много особенностей, они не должно рассматриваться как ограничивающие объем изобретения, а наоборот, как демонстрирующие его варианты осуществления. Крепежный элемент и области применения, раскрытые здесь, включают в себя любую комбинацию различных признаков или раскрытых вариантов осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВАЯ КРЫШКА И КОРПУС ДЛЯ ПОЛЕВОГО УСТРОЙСТВА | 2011 |

|

RU2584873C2 |

| СТАРТЕР-ГЕНЕРАТОР КОЛЕНЧАТОГО ВАЛА И КОРПУС ДЛЯ СТАРТЕРА-ГЕНЕРАТОРА КОЛЕНЧАТОГО ВАЛА | 2014 |

|

RU2671957C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2014 |

|

RU2606251C1 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ НАГНЕТАНИЯ АГРЕССИВНЫХ ТЕКУЧИХ СРЕД | 2016 |

|

RU2673895C1 |

| ШИПОВАЯ ШПИЛЬКА И ПНЕВМАТИЧЕСКАЯ ШИНА | 2014 |

|

RU2636624C2 |

| ЩЕТКА СТЕКЛООЧИСТИТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2502620C2 |

| УСТРОЙСТВО ОТОБРАЖЕНИЯ И ТЕЛЕВИЗИОННЫЙ ПРИЕМНИК | 2010 |

|

RU2508566C2 |

| СИСТЕМА ПЕРЕМЕЩЕНИЯ ПОЛОТНА И СПОСОБ ПЕРЕМЕЩЕНИЯ ПОЛОТНА МАТЕРИАЛА | 2017 |

|

RU2747556C1 |

| УСТРОЙСТВО ИДЕНТИФИКАЦИИ МЕСТОПОЛОЖЕНИЯ ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ПЕРСОНАЛЬНОЙ СКОРОСТНОЙ ПЕРЕВОЗКИ | 1996 |

|

RU2137643C1 |

| СТАБИЛИЗАТОР С РЕГУЛИРУЕМОЙ ПРЯМОЙ ЛОПАСТЬЮ | 2013 |

|

RU2630329C1 |

Изобретение относится к крепежному элементу (10) для скрепления друг с другом деталей (50a, 50b), имеющих сквозные соосные отверстия, причем крепежный элемент (10) содержит стержневую часть (11) и головную часть (13), предусмотренную на одном конце стержневой части (11), причем диаметр стержневой части (11) и/или головной части (13) выбирают с обеспечением установки крепежного элемента (10) в соосные отверстия с малым допуском. Крепежный элемент (10) дополнительно содержит увеличивающую размер структуру (20), причем упомянутая увеличивающая размер структура (20) прочно связана по меньшей мере с частью стержневой части (11) и/или головной части (13) для того, чтобы увеличивать размер по меньшей мере части стержневой части (11) и/или головной части (13) с обеспечением установки крепежного элемента (10) в соосные отверстия (60a, 60b), имеющие диаметр больше, чем диаметр, требующийся для крепежного элемента (10) без увеличивающей размер структуры (20). 4 н. и 16 з.п. ф-лы, 2 ил.

1. Крепежный элемент (10), в частности высокопрочный крепежный элемент для скрепления друг с другом деталей (50а, 50b), имеющих сквозные соосные отверстия, причем крепежный элемент (10) содержит стержневую часть (11) и головную часть (13), предусмотренную на одном конце стержневой части (11), причем диаметр стержневой части (11) и/или головной части (13) выбран с обеспечением возможности установки крепежного элемента (10) в соосные отверстия с малым допуском,

крепежный элемент (10) дополнительно содержит увеличивающую размер структуру (20), причем упомянутая увеличивающая размер структура (20) прочно связана по меньшей мере с частью стержневой части (11) и/или головной части (13) для того, чтобы увеличивать размер по меньшей мере части стержневой части (11) и/или головной части (13) для обеспечения установки крепежного элемента (10) в соосные отверстия (60а, 60b), имеющие диаметр больше, чем диаметр, требующийся для крепежного элемента (10) без увеличивающей размер структуры (20),

отличающийся тем, что

материал увеличивающей размер структуры (20) нанесен по меньшей мере на некоторые участки наружной поверхности стержневой части (11) и/или головной части (13) посредством процесса пайки, процесса холодного газодинамического напыления, процесса пламенного напыления, процесса электродугового напыления, процесса плазменного напыления, процесса высокоскоростного газопламенного напыления, процесса детонационного напыления, процесса высокомощного импульсного магнитронного напыления, процесса химического осаждения из паровой фазы, процесса газофазового осаждения или процесса пакетной цементации.

2. Крепежный элемент (10) по п. 1, в котором толщина увеличивающей размер структуры (20) выбрана так, чтобы компенсировать увеличенный диаметр соосных отверстий, причем упомянутый увеличенный диаметр соосных отверстий является результатом повторного сверления или высверливания соосных отверстий, которое требуется для крепежного элемента (10) без увеличивающей размер структуры (20).

3. Крепежный элемент (10) по п. 1 или 2, в котором увеличивающая размер структура (20) выполнена из материала, химически совместимого с материалом стержневой части (11) и/или головной части (13); и/или

увеличивающая размер структура (20) выполнена из материала, имеющего величину твердости по Бринеллю, составляющую по меньшей мере 60, и величину предела текучести, составляющую свыше 20000 фунт/квадратный дюйм (1379 бар).

4. Крепежный элемент (10) по любому из пп. 1-3, в котором увеличивающая размер структура (20) выполнена из материала, отличного от материала стержневой части (11) и/или головной части (13).

5. Крепежный элемент (10) по любому из пп. 1-4, в котором увеличивающая размер структура (20) состоит из материала, которым покрывают, который распыляют или иным образом наносят на наружную поверхность стержневой части (11) и/или головной части (13).

6. Крепежный элемент (10) по любому из пп. 1-5, в котором материал увеличивающей размер структуры (20) нанесен по меньшей мере на некоторые участки наружной поверхности стержневой части (11) и/или головной части (13) посредством способа, заключающегося в нанесении покрытия без нарушения конструктивной целостности стержневой части (11).

7. Крепежный элемент (10) по любому из пп. 1-6, в котором материал увеличивающей размер структуры (20) нанесен по меньшей мере на некоторые участки наружной поверхности стержневой части (11) и/или головной части (13) после подвергания этих участков наружной поверхности стержневой части (11) и/или головной части (13) процессу физического или химического разделения для удаления уже существующего поверхностного слоя с этих участков.

8. Крепежный элемент (10) по любому из пп. 1-7, в котором увеличивающая размер структура (20) является втулкообразной структурой, имеющей внутренний диаметр, соответствующий номинальному диаметру стержневой части (11), и наружный диаметр, который по меньшей мере на 0,1 мм больше, чем номинальный диаметр стержневой части (11).

9. Крепежный элемент (10) по любому из пп. 1-8, в котором стержневая часть (11) имеет величину номинального диаметра, составляющую n×1/64 дюйма (n×0,396875 мм), где число n равно 1 или кратно 1.

10. Крепежный элемент (10) по любому из пп. 1-9, в котором стержневая часть (11) имеет величину номинального диаметра, составляющую 1/32 дюйма (0,79 мм) или кратную 1/32 дюйма (0,79 мм), в частности 1/16 дюйма (1,59 мм); или

при этом стержневая часть (11) имеет величину номинального диаметра, составляющую примерно 0,5 мм или кратную 0,5 мм.

11. Крепежный элемент (10) по любому из пп. 1-9,

в котором крепежный элемент (10) имеет резьбовую часть (12), предусмотренную на конце стержневой части (11) напротив головной части (13); или

причем крепежный элемент (10) содержит штифтовой элемент, имеющий удлиненную стержневую часть, которая заканчивается на одном конце головной частью (13) и включает в себя резьбовую часть (12), имеющую множество витков резьбы с блокировочными канавками.

12. Крепежный элемент (10) по п. 11, в котором увеличивающая размер структура (20) имеет расширяющуюся часть, которая расположена рядом с головной частью крепежного элемента (10) и которая прочно связана с головной частью крепежного элемента (10).

13. Крепежный элемент (10) по любому из пп. 1-12, в котором канавки выполнены по меньшей мере на части наружной поверхности увеличивающей размер структуры (20).

14. Ремонтный узел для замены исходного крепежного элемента, установленного в отверстии детали (50а, 50b), причем ремонтный узел содержит крепежный элемент (10) по любому из пп. 1-13, причем радиальная толщина увеличивающей размер структуры (20) крепежного элемента (10) выбрана с обеспечением соответствия отверстию, имеющему диаметр больше, чем диаметр, требующийся для исходного крепежного элемента, причем упомянутый увеличенный диаметр является результатом повторного сверления или высверливания отверстия, необходимого для исходного крепежного элемента.

15. Ремонтный узел по п. 14,

в котором исходный крепежный элемент является стандартным крепежным элементом, имеющим величину номинального диаметра, составляющую n×1/64 дюйма (n×0,396875 мм), где n равно 1 или кратно 1; или

причем исходный крепежный элемент является стандартным крепежным элементом, имеющим величину номинального диаметра, составляющую примерно 0,5 мм или кратную 0,5 мм.

16. Способ изготовления крепежного элемента (10) с увеличивающей размер структурой (20), в частности крепежного элемента по любому из пп. 1-13, включающий этапы:

предоставления стандартного крепежного элемента (F), имеющего стержневую часть (11) и головную часть (13) на одном конце стержневой части (11);

по меньшей мере частичного увеличения диаметра стержневой части (11) посредством нанесения дополнительного материала, по меньшей мере, на наружную поверхность стержневой части (11) для образования увеличивающей размер структуры (20); и

при необходимости дополнительной обработки, по меньшей мере, увеличивающей размер структуры (20),

причем дополнительный материал наносят на наружную поверхность стержневой части (11) так, чтобы прочно связывать дополнительный материал со стержневой частью (11) и не нарушать конструктивную целостность стержневой части (11), причем дополнительный материал наносят на стержневую часть (11) посредством по меньшей мере одного из следующих процессов: процесса пайки, процесса холодного газодинамического напыления, процесса пламенного напыления, процесса электродугового напыления, процесса плазменного напыления, процесса высокоскоростного газопламенного напыления, процесса детонационного напыления, процесса высокомощного импульсного магнитронного напыления, процесса химического осаждения из паровой фазы, процесса газофазового осаждения или процесса пакетной цементации.

17. Способ по п. 16, в котором дополнительный материал при необходимости также наносят на головную часть (13).

18. Способ замены исходного крепежного элемента, установленного в отверстие детали (50а, 50b), включающий этапы:

удаления исходного крепежного элемента;

механической обработки отверстия до подходящего размера для установки нового крепежного элемента (10) с увеличивающей размер структурой (20), в частности, крепежного элемента по любому из пп. 1-13; и

установки нового крепежного элемента (10) с увеличивающей размер структурой (20) в обработанное отверстие,

причем увеличивающую размер структуру (20) нового крепежного элемента выбирают с обеспечением компенсации любого увеличения диаметра отверстия, возникающего в результате процесса удаления исходного крепежного элемента.

19. Способ по п. 18, в котором исходный крепежный элемент удаляют посредством высверливания исходного крепежного элемента.

20. Способ по п. 18 или 19,

в котором стандартный крепежный элемент имеет величину номинального диаметра, составляющую n×1/64 дюйма (n×0,396875 мм), где n равно 1 или кратно 1; или

в котором стандартный крепежный элемент имеет величину номинального диаметра, составляющую примерно 0,5 мм или кратную 0,5 мм.

| Способ определения давления | 1987 |

|

SU1441279A1 |

| US 20160076575 A1, 17.03.2016 | |||

| US 20030219328 A1, 27.11.2003 | |||

| US 3494243 A1, 10.02.1970 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2022-02-10—Публикация

2018-05-04—Подача