ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники

[0001] Варианты осуществления настоящего изобретения относятся к системам и способам розлива жидкости в емкости, в частности розлива газированной жидкости в емкости для напитков.

Предпосылки создания изобретения

[0002] Три наиболее распространенных типа систем для розлива жидкости представляют собой системы для розлива по объему, розлива по времени и розлива по весу (гравиметрическое заполнение). Все эти системы, как правило, реализуют в виде полуавтоматических или автоматических систем для розлива, в которых пустые емкости перемещают в положения розлива. После достижения емкостями положений розлива их останавливают, заполняют необходимый объем путем розлива в головки, а затем транспортируют в требуемое место.

[0003] Системы для розлива по объему (т.е. системы для розлива с дозированием по объему) выдают заданный объем жидкости в емкость. Например, для камеры задают требуемый объем, указанную камеру заполняют жидкостью, а затем содержимое камеры выдают в емкость.

[0004] Системы для розлива по времени (т.е. системы для розлива по объему с дозированием по времени) выдают жидкость из патрубка с известным объемным расходом в течение заданного промежутка времени, достаточного для заполнения емкостей заданным объемом жидкости.

[0005] В системах с дозированием по весу (гравиметрических) используют датчик веса, который отслеживает количество жидкости, поступившей в емкость. Датчик веса отправляет обратную связь на устройство выдачи, которое останавливает выдачу по мере поступления в емкость необходимого веса жидкости.

[0006] В операциях холодного розлива используют способ охлаждения для устранения вспенивания газированного напитка во время розлива. Для охлаждения газированной жидкости согласно способу охлаждения требуется большое количество энергии. Необходимость обеспечения этой энергии может приводить к увеличению эксплуатационных расходов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0007] Согласно одному аспекту изобретения обеспечена система для розлива при повышенной температуре розлива, например температуре окружающей среды. Для достижения повышенной температуры розлива можно изменять рабочие параметры смесителя и воздуходувки, а также применять новую конструкцию вентиляции системы для розлива. В настоящем изобретении предложен способ розлива газированной жидкости в емкость при температуре окружающей среды.

[0008] Согласно другому аспекту можно уменьшать формирование пены в системе для розлива за счет устранения турбулентного течения газированной жидкости внутри системы для розлива.

[0009] Согласно аспекту изобретения способ производства емкости, заполненной газированным жидким продуктом, может включать удержание обработанной воды в баке для воды, деаэрацию бака для воды с использованием вакуумного насоса, смешивание обработанной воды с концентратом для создания жидкой смеси, введение жидкой смеси с углекислым газом для создания газированного жидкого продукта, хранение газированного жидкого продукта в баке для газированной жидкости, который соединен по текучей среде с машиной для розлива, и эксплуатирование машины для розлива с осуществлением розлива газированного жидкого продукта в емкость. Можно поддерживать температуру обработанной воды, жидкой смеси и газированного жидкого продукта на уровне температуры окружающей среды.

[0010] Согласно дополнительному аспекту устройство для розлива в емкость для напитка, предназначенное для розлива жидкости в емкость для напитка при температуре окружающей среды, может включать в себя опорный корпус, имеющий верхнюю поверхность и нижнюю поверхность, образующие внутреннюю камеру для жидкости для подачи подлежащего выдаче жидкого материала в емкость, корпус клапана, установленный на нижнюю поверхность, для управления выдачей жидкого материала, вентиляционную трубку, имеющую первый конец и второй конец, причем второй конец по меньшей мере частично проходит через корпус клапана, зонтиковидное кольцо, окружающее вентиляционную трубку и расположенное смежно со вторым концом вентиляционной трубки, пружину, расположенную вокруг первого конца вентиляционной трубки, и механизм жидкостного уплотнения, расположенный смежно с верхней поверхностью и выполненный с возможностью управления с помощью пружины протеканием жидкости в емкость для напитка.

[0011] Согласно другому аспекту способ производства емкости, заполненной газированным жидким продуктом, может включать удержание обработанной воды при температуре окружающей среды в баке для воды, деаэрацию бака для воды с использованием вакуумного насоса для создания отрицательного давления по меньшей мере 0,8 бар, смешивание обработанной воды с концентратом для создания жидкой смеси, введение жидкой смеси с углекислым газом под давлением в диапазоне от приблизительно 3,2 бар до приблизительно 4,2 бар для получения газированного жидкого продукта, хранение газированного жидкого продукта в баке для газированной жидкости, который соединен по текучей среде с машиной для розлива, причем внутреннее давление в баке для газированной жидкости составляет приблизительно 5,5 бар, и эксплуатирование машины для розлива с осуществлением розлива газированного жидкого продукта в емкость, причем внутреннее давление в машине для розлива составляет приблизительно 5 бар, а температура газированного жидкого продукта равна температуре окружающей среды. Согласно этому способу машина для розлива может включать в себя опорный корпус, имеющий верхнюю поверхность и нижнюю поверхность, образующие внутреннюю камеру для жидкости для подачи подлежащего выдаче жидкого материала в емкость, корпус клапана, установленный на нижнюю поверхность, для управления выдачей жидкого материала, вентиляционную трубку, имеющую первый конец и второй конец, причем второй конец по меньшей мере частично проходит через корпус клапана, зонтиковидное кольцо, окружающее вентиляционную трубку и расположенное смежно со вторым концом вентиляционной трубки, пружину, расположенную вокруг первого конца вентиляционной трубки, и механизм жидкостного уплотнения, расположенный смежно с верхней поверхностью и выполненный с возможностью управления с помощью пружины протеканием жидкости в емкость для напитка.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0012] Прилагаемые чертежи, которые включены в настоящий документ и образуют часть описания, иллюстрируют варианты осуществления настоящего изобретения и вместе с описанием дополнительно служат для пояснения принципов изобретения и создания возможности для специалиста в соответствующей (-их) области (-ях) изготавливать и применять изобретение.

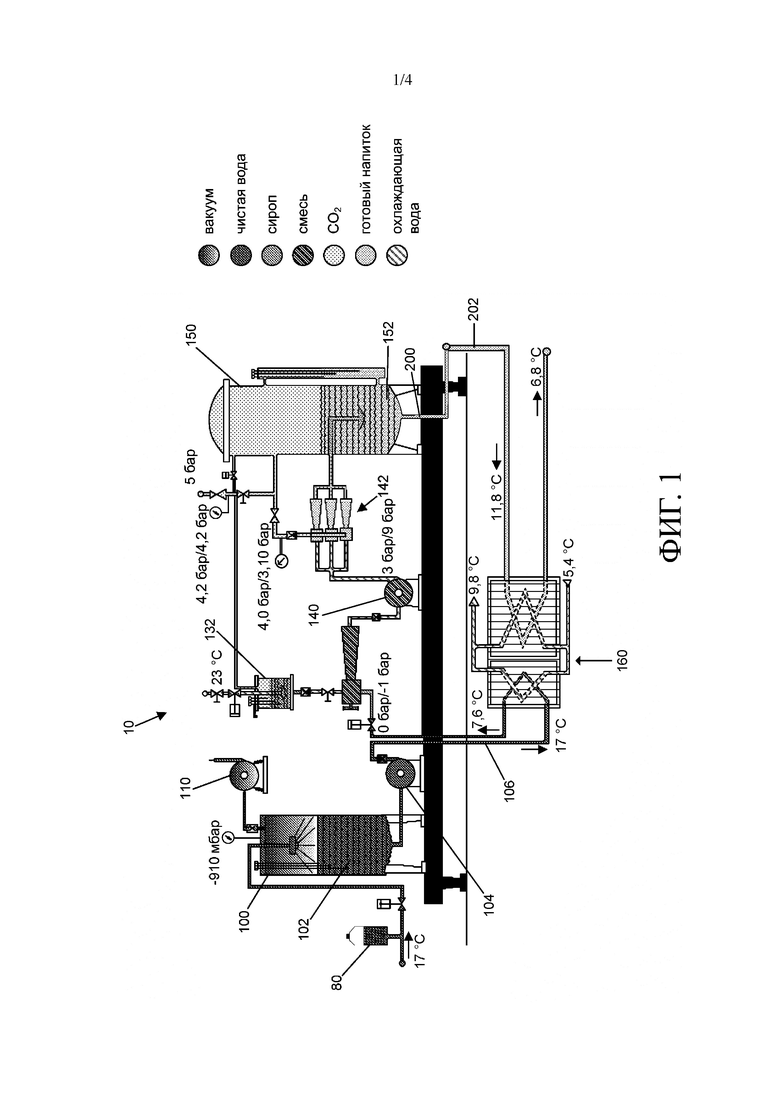

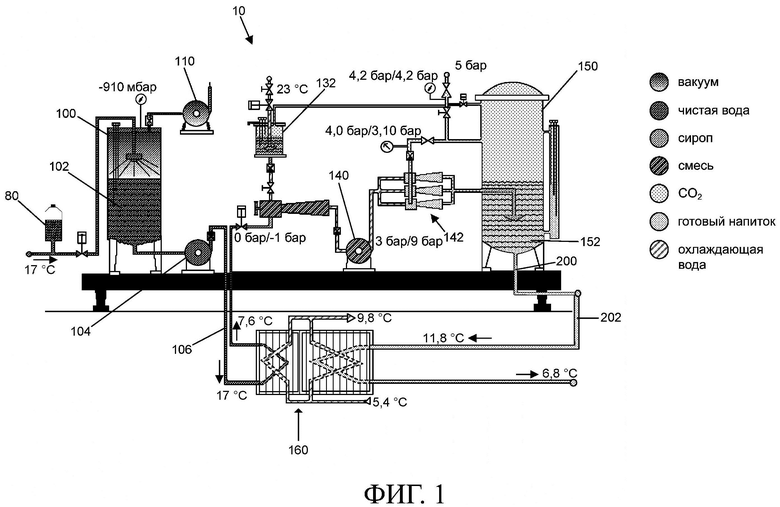

[0013] На ФИГ. 1 представлено схематическое изображение системы для смешивания жидкости в соответствии с различными аспектами изобретения.

[0014] На ФИГ. 2 представлен вид сверху системы для розлива в емкость в соответствии с различными аспектами изобретения.

[0015] На ФИГ. 3 представлен вид спереди в разрезе системы для розлива в емкость в соответствии с различными аспектами изобретения.

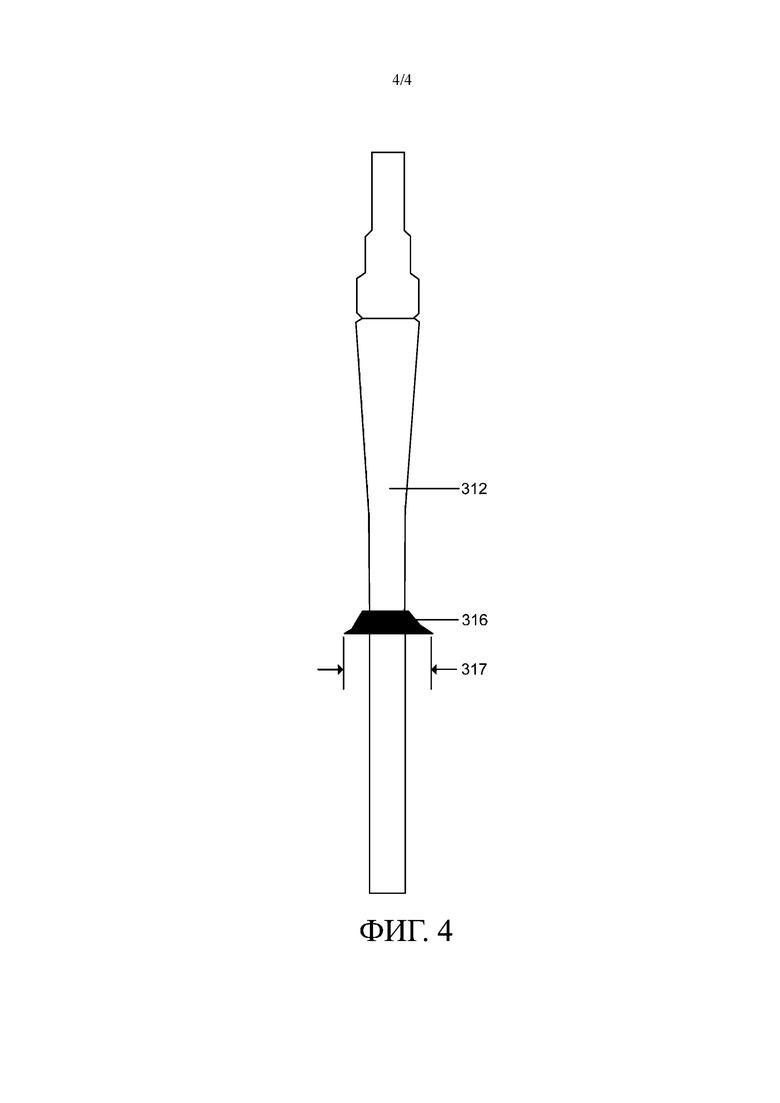

[0016] На ФИГ. 4 представлен вид спереди вентиляционной трубки и зонтичного кольца в соответствии с различными аспектами изобретения.

[0017] Свойства и преимущества вариантов осуществления изобретения станут более очевидными из подробного описания, изложенного ниже, если рассматривать его в совокупности с чертежами, на каждом из которых одинаковые номера позиций идентифицируют соответствующие элементы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0018] Далее будет (-ут) подробно описано (-ы) настоящее (-ие) изобретение (-я) со ссылкой на варианты осуществления, представленные в настоящем документе, как показано на сопроводительных чертежах. Ссылки на «один вариант осуществления», «вариант осуществления», «пример осуществления» и т.п. означают, что описанный вариант осуществления может включать в себя конкретный признак, структуру или характеристику, однако каждый вариант осуществления не обязательно включает в себя конкретный признак, структуру или характеристику. Более того, такие выражения не обязательно относятся к одному и тому же варианту осуществления. Когда конкретный признак, структура или характеристика описаны в связи с вариантом осуществления, дополнительно считается, что специалисту в данной области будет понятно, что это влияет на такой признак, структуру или характеристику в связи с другими вариантами осуществления, независимо от того, описаны они явным образом или нет.

[0019] Как показано на ФИГ. 1, система 10 для смешивания жидкости может включать в себя бак 100 для обработанной воды, соединенный по текучей среде с источником 80 обработанной воды. Обработанная вода 102 может протекать из источника 80 обработанной воды в бак 100 для обработанной воды. Обработанная вода 102 может поступать в бак 100 для обработанной воды при температуре приблизительно 17 градусов Цельсия. Вакуумный насос 110 может удалять воздух и газы из бака 100 для обработанной воды. Согласно одному аспекту вакуумный насос 110 может создавать давление деаэрации в баке 100 для обработанной воды по меньшей мере приблизительно 0,8 бар. Согласно другому аспекту давление деаэрации внутри бака 100 для обработанной воды может составлять приблизительно 0,91 бар.

[0020] Насос 104 для обработанной воды может перекачивать обработанную воду 102 из бака 100 для обработанной воды к следующей ступени системы 10 для смешивания. Согласно одному аспекту насос 102 для обработанной воды может перекачивать обработанную воду 102 через систему 160 охлаждения для снижения температуры обработанной воды 102. Согласно одному аспекту система 160 охлаждения может снижать температуру обработанной воды 102 от приблизительно 17 градусов Цельсия перед поступлением обработанной воды 102 в систему 160 охлаждения до приблизительно 7,6 градусов Цельсия после выхода обработанной воды 102 из системы 160 охлаждения. Согласно другому аспекту в системе 10 для смешивания можно поддерживать температуру обработанной воды 102 на уровне температуры окружающей среды.

[0021] Система 10 для смешивания может включать в себя концентрат 132 в баке 130 для концентрата. Концентрат 132 может представлять собой сироп, имеющий вкусоароматические свойства напитка. Обработанную воду 102 можно смешивать с концентратом 132 с образованием жидкой смеси.

[0022] Насос 140 для насыщения углекислым газом может вводить углекислый газ в жидкую смесь в дозаторе 142 углекислого газа с образованием газированной жидкой смеси, т.е. жидкого продукта 152. Согласно одному аспекту введение углекислого газа в дозатор 142 углекислого газа может происходить при давлении в диапазоне от приблизительно 3,2 бар до приблизительно 4,2 бар.

[0023] Жидкость 152 можно хранить в баке 150 для газированной жидкости перед ее переносом в машину 300 для розлива с обеспечением выдачи в емкость 400 (ФИГ. 3). Согласно одному аспекту бак 150 для газированной жидкости может находиться под давлением приблизительно 5,5 бар. Согласно другому аспекту бак 150 для газированной жидкости может находиться под давлением на приблизительно 0,5 бар выше по сравнению с машиной 300 для розлива.

[0024] Жидкость 152 может выходить из бака 150 для газированной жидкости через трубопровод 200 для подачи продукта и может поступать в охлаждающий трубопровод 202 для охлаждения жидкости 152 путем пропускания жидкости 152 через систему 160 охлаждения. Согласно одному аспекту жидкость 152 может поступать в систему 160 охлаждения с температурой приблизительно 11,8 градусов Цельсия и может выходить из системы 160 охлаждения с температурой приблизительно 6,8 градусов Цельсия. Согласно другому аспекту бак 150 для газированной жидкости может быть соединен по текучей среде с машиной 300 для розлива таким образом, что в баке 150 для газированной жидкости и в машине 300 для розлива можно поддерживать температуру жидкости 152 на уровне температуры окружающей среды.

[0025] Согласно одному аспекту изобретения перемещение обработанной воды, жидкой смеси и жидкого продукта 152 через систему 10 для смешивания может представлять собой ламинарное течение. За счет этого ламинарного течения можно уменьшать образование пены в жидкости 152.

[0026] Как показано на ФИГ. 2, карусель 206 является частью системы для розлива для заполнения емкости 400 жидким продуктом 152. Карусель 206 вращается вокруг оси 208 в направлении перемещения емкости 207. Карусель 206 включает в себя бак для жидкости и трубки для подачи продукта (не показаны), которые проходят от бака 150 для газированной жидкости к соответствующей машине 300 для розлива (ФИГ. 3). Машина 300 для розлива будет более подробно описана ниже.

[0027] Станция 204 загрузки расположена смежно с каруселью 206 для подачи пустых емкостей 400 в карусель 206. Согласно одному аспекту пустую емкость 400 можно перемещать в станцию 204 загрузки от выдувной системы (не показана), в которой изготавливают требуемые емкости 400. Емкости 400 могут представлять собой емкости любого подходящего типа, например металлические банки, стеклянные баночки или бутылки, которые заполняют жидким материалом любого типа, например газированными напитками, без отступления от объема настоящего изобретения.

[0028] Станция 204 загрузки может направлять емкости 400 от источника подачи или системы выдувания из пластмассы (не показана) в карусель 206. Согласно одному аспекту перед поступлением в карусель 206 емкости 400 могут поступать в станцию предварительной очистки для очистки, ополаскивания и стерилизации емкостей 400 ионизированным воздухом, озоном (ОЗ), перекисью водорода (H2O2) и/или водой.

[0029] Карусель 206 может иметь положения 210, 220, 230, 240 и 250, в которых происходит розлив в емкость 400. В положении 210 может быть открыт источник подачи газа для заполнения емкости 400 инертным газом, например углекислым газом. Заполнение емкости 400 инертным газом может приводить к уравниванию давления в машине 300 для розлива с давлением в бутылке. Согласно одному аспекту давление внутри машины 300 для розлива может составлять приблизительно 5 бар. Согласно другому аспекту давление внутри машины 300 для розлива может быть приблизительно на 0,5 бар меньше давления внутри бака 150 для газированной жидкости.

[0030] Емкость 400 можно перемещать в направлении 207 в положение 220. В положении 220 машина 300 для розлива (ФИГ. 3) может начать розлив жидкости 152 в емкость 400. В положении 230 машина для розлива может прекращать розлив жидкости 152 в емкость 400. Кроме того, в положении 230 может быть перекрыта подача газа. В положении 240 газ может быть высвобожден из свободного пространства над продуктом в емкости 400 в атмосферу в ходе процесса, обычно называемого «выпусканием». В положении 250 может быть завершен розлив в емкость 400.

[0031] Станция 205 для выгрузки может находиться смежно с каруселью 206 для выведения заполненных емкостей 400 из карусели 206. Станция 205 для выгрузки может переносить заполненные емкости 400 в требуемое место.

[0032] На ФИГ. 3 машина 300 для розлива изображена более подробно. В целях иллюстрации показан только один узел 300 машины для розлива и следует понимать, что вокруг карусели 206 может быть расположено множество машин 300 для розлива во множество емкостей 400 по мере перемещения емкостей 400 вдоль направления 207. Количество машин 300 для розлива на карусели 206 может зависеть от конкретного применения, определяемого производителем. Типовая карусель 206 может иметь до 120 расположенных на ней машин 300 для розлива. Кроме того, карусель 206 могут окружать дополнительные станции предварительной очистки и даже станции последующей очистки.

[0033] Машина 300 для розлива может включать в себя опорный корпус 302, имеющий верхнюю поверхность 304 и нижнюю поверхность 306, образующие внутреннюю камеру 310 для жидкости для подачи подлежащей выдаче жидкости 152 в соответствующую емкость 400. Жидкостью 152, которая предпочтительно представляет собой жидкий напиток, можно заполнять часть камеры 310 для жидкости, оставляя при этом свободное пространство 320 над жидкостью 152 для находящегося под давлением инертного газа, такого как углекислый газ или азот. Трубки для подачи и возврата жидкости 152 и газа также не показаны на этих фигурах.

[0034] Корпус 330 клапана может быть установлен на нижнюю поверхность 306 опорного корпуса 302 для управления выдачей жидкости 152 в емкость 400. Корпус 330 клапана схематически показан на фигурах и может иметь любую подходящую конструкцию или конфигурацию. Корпус 330 клапана может быть снабжен кольцевым уплотнением 332 для емкости для вхождения в герметичное зацепление с емкостью 400. В варианте осуществления, показанном на ФИГ. 3, уплотнитель 332 для емкости может быть выполнен с возможностью герметизации соединения с емкостью 400 типа бутылки. Согласно другому аспекту уплотнитель 332 для емкости может быть выполнен с возможностью приема металлической банки. Устройство 340 управления может быть расположено смежно с верхней поверхностью 304 опорного корпуса 302. Устройство 340 управления будет более подробно описано ниже.

[0035] Вентиляционная трубка 312 может иметь первый конец 313а и второй конец 313b, причем второй конец 313b по меньшей мере частично проходит через корпус 330 клапана. Вентиляционная трубка 312 может иметь высоту менее приблизительно 4,5 мм. Вентиляционная трубка 312 может иметь зонтиковидное кольцо 316 (ФИГ. 4), расположенное смежно со вторым концом 313b. Зонтиковидное кольцо 316 может иметь диаметр 317.

[0036] Вентиляционная трубка 312 может перемещаться на предварительно заданную длину хода между положением розлива и нерабочим положением. Второй конец 313b вентиляционной трубки 312 и зонтиковидное кольцо 316 могут быть расположены внутри емкости 400, будучи в положении розлива, и второй конец 313b вентиляционной трубки 312 может быть поднят над емкостью 400, будучи в нерабочем положении. Когда вентиляционная трубка 312 находится в положении розлива, можно центрировать зонтиковидное кольцо 316 в направлении X и в направлении Y по отношению к емкости 400.

[0037] Кроме того, вентиляционная трубка 312 может перемещаться в соответствии с требуемыми уровнями розлива в емкости 400 разного размера. Общий диапазон хода вентиляционной трубки 312 может быть отрегулирован и зависит от типа и размера заполняемой емкости 400. Вентиляционная трубка 312 может сообщаться по текучей среде со свободным пространством 320 внутренней камеры 310 для жидкости для выпускания газов из емкости 400 в камеру 310 для жидкости во время розлива в емкость 400.

[0038] Опорная трубка 314 может быть установлена между верхней поверхностью 304 и нижней поверхностью 306 опорного корпуса 302 и может по существу окружать вентиляционную трубку 312. Согласно одному аспекту опорный корпус 302 может охватывать центральную часть вентиляционной трубки 312, причем первый 313а и второй 313b концы не окружены опорной трубкой 314. Множество уплотнений (не показаны) могут быть включены между вентиляционной трубкой 312 и опорной трубкой 314 для поддержания вентиляционной трубки 312 внутри опорного корпуса 302.

[0039] Механизм 322 жидкостного уплотнения, включающий в себя пружину 318, может быть установлен с возможностью перемещения относительно опорной трубки 314 для управления выдачей жидкости 152 из внутренней камеры 310 для жидкости в емкость 400. Длина пружины 318 может быть уменьшена для обеспечения более медленного перемещения клапана. Согласно одному аспекту прочность пружины может быть оптимизирована для обеспечения ламинарного течения жидкости 152 из машины 300 для розлива в емкость 400. Кроме того, можно регулировать угол поверхности фиксации клапана.

[0040] Исполнительный рычаг 341 может быть установлен внутри опорного корпуса 302 и может входить в зацепление с механизмом 322 жидкостного уплотнения для перевода механизма 322 между открытым положением, в котором жидкость 152 выходит через корпус 330 клапана, и закрытым положением, в котором происходит герметизация камеры 310 для жидкости опорного корпуса 302 относительно корпуса 330 клапана. Для обеспечения функционирования механизма 322 жидкостного уплотнения и исполнительного рычага 341 можно использовать множество дополнительных компонентов.

[0041] Машина 300 для розлива может включать в себя выпускную трубку 352 и выпускной клапан 353 для высвобождения газа из свободного пространства емкости 400 в атмосферу, когда емкость 400 находится в положении 240 на карусели 206. Согласно одному аспекту диаметр выпускной трубки 352 может быть уменьшен приблизительно на 1,5 мм по сравнению со стандартным диаметром выпускной трубки. Выпускная трубка 352 может иметь диаметр более приблизительно 1,5 мм. Согласно одному аспекту выпускание из емкости 400 может происходить в два этапа в зависимости от вспенивания жидкости 152 в емкости 400. Машина 300 для розлива может также включать в себя трубку 356 для сброса давления и клапан 357 сброса давления.

[0042] Далее будет описана общая операция розлива в машине 300 для розлива. Протекание жидкости 152 через машину 300 для розлива может представлять собой ламинарное течение. Согласно другому аспекту жидкость 152 можно разливать в емкости 400 из машины 300 для розлива при температуре окружающей среды, например приблизительно 15 градусов Цельсия. Для розлива при температуре окружающей среды требуется меньшее охлаждение, и за счет этого можно значительно снизить эксплуатационные затраты.

[0043] Механизм 322 жидкостного уплотнения изначально может быть закрыт, а вентиляционная трубка 312 может быть поднята. Давление во внутренней части вентиляционной трубки 312 соответствует атмосферному давлению. Пустая емкость 400 перемещается в положение, расположенное ниже одного из корпусов 330 клапана карусели 206. Затем емкость 400 может быть перемещена в положение герметичного зацепления с уплотнителем 332 для емкости на корпусе 330 клапана и вентиляционная трубка 312 может опуститься в положение розлива. Емкость 400 может быть очищена инертным газом из внутренней камеры 310 для жидкости и через вентиляционную трубку 312 для выпускания воздуха и других посторонних включений из емкости 400. Исполнительный рычаг 341 может быть приведен в действие для перевода механизма 322 жидкостного уплотнения в открытое положение. Можно обеспечить возможность вытекания жидкости 152 из внутренней камеры 310 для жидкости в емкость 400, при этом инертный газ, имеющийся внутри емкости 400, выходит через вентиляционную трубку 312 в свободное пространство 320 внутренней камеры 310 для жидкости. Можно выравнивать давление газа в емкости 400 и внутренней камере 310 для жидкости во время процесса розлива, что позволяет жидкости 152 протекать в емкость 400 исключительно под действием силы тяжести. Розлив в емкость 400 может продолжаться до подъема жидкости до уровня второго конца 313b вентиляционной трубки 312. Уровень заполнения емкости 400 может быть определен по нижнему положению второго конца 313b вентиляционной трубки 312. Когда жидкость 152 достигнет вентиляционной трубки 312, жидкость больше не сможет течь в емкость 400, поскольку газы больше не могут выходить через вентиляционную трубку 312. После заполнения емкости 400 до требуемого уровня исполнительный рычаг 341 может быть приведен в действие для перемещения механизма 322 жидкостного уплотнения в закрытое положение, в котором механизм 322 жидкостного уплотнения находится в герметичном зацеплении с корпусом 330 клапана. Затем вентиляционная трубка 312 может быть поднята из емкости 400 в нерабочее положение. И наконец, газ может быть высвобожден из верхней части емкости 400 в атмосферу.

[0044] В системе холодного розлива система может выдавать жидкость в емкость при температуре приблизительно 8 градусов Цельсия. Согласно одному аспекту изобретения жидкость 152 можно выдавать в емкость 400 при температуре приблизительно 15 градусов Цельсия, за счет чего значительно снижается потребление энергии. Система для розлива в соответствии с настоящим изобретением, которая обеспечивает розлив жидкости в емкости 400 при температуре приблизительно 15 градусов Цельсия, позволяет снизить потребление энергии в системе, требуемой для охлаждения жидкости, приблизительно на 60% по сравнению с системой холодного розлива, в которой розлив происходит при температуре приблизительно 8 градусов Цельсия.

[0045] Следует понимать, что при интерпретации формулы изобретения следует рассматривать раздел «Подробное описание», а не разделы «Изложение сущности изобретения» и «Реферат». В разделах «Изложение сущности изобретения» и «Реферат» могут быть приведены один или более, но не все примеры осуществления настоящего (-их) изобретения (-ий), предусмотренные автором (-ами) изобретения (-ий), и, таким образом, они не предназначены для какого-либо ограничения настоящего (-их) изобретения (-ий) и приложенной формулы изобретения.

[0046] Настоящее (-ие) изобретение (-ия) было (-и) описано (-ы) выше с помощью функциональных составляющих блоков, иллюстрирующих реализацию установленных функций и их взаимосвязей. Для удобства описания границы этих функциональных составляющих блоков были произвольно определены в настоящем документе. Могут быть определены альтернативные границы, если оговоренные функции и их взаимосвязи осуществляются соответствующим образом.

[0047] Приведенное выше описание конкретных вариантов осуществления до такой степени подробно раскрывает общий характер изобретения (-ий), что другие люди, используя знания в рамках необходимой в данной области квалификации, могут легко модифицировать и/или адаптировать такие конкретные варианты осуществления для различных сфер применения без излишнего экспериментирования и без отклонения от общей концепции настоящего (-их) изобретения (-ий). Следовательно, исходя из идеи и указаний, представленных в настоящем документе, предполагается, что такие адаптации и модификации находятся в рамках сущности и объема эквивалентов описанных вариантов осуществления. Следует понимать, что приведенную в настоящем документе фразеологию или терминологию используют с целью описания, а не ограничения, таким образом, что специалист в данной области должен интерпретировать терминологию или фразеологию настоящего описания в свете представленных идей и методологических принципов.

[0048] Сфера действия и объем настоящего (-их) изобретения (-ий) не должны быть ограничены каким-либо из описанных выше примеров осуществления, а должны определяться только в соответствии с приведенными ниже пунктами формулы изобретения и их эквивалентами.

Предложены системы и способы для розлива газированной жидкости с температурой окружающей среды в емкость для напитка при минимальном образовании пены. Протекание газированной жидкости через машину для розлива может представлять собой ламинарное течение. Способ розлива газированного жидкого продукта в емкость, включающий: удержание обработанной воды в баке для воды; деаэрацию бака для воды с использованием вакуумного насоса; смешивание обработанной воды с концентратом для создания жидкой смеси; введение жидкой смеси с углекислым газом для создания газированного жидкого продукта; хранение газированного жидкого продукта в баке для газированной жидкости, который соединен по текучей среде с машиной для розлива; эксплуатирование машины для розлива с осуществлением розлива газированного жидкого продукта в емкость, причем температуру обработанной воды, жидкой смеси и газированного жидкого продукта поддерживают на уровне температуры окружающей среды. 3 н. и 12 з.п. ф-лы, 4 ил.

1. Машина для розлива газированного жидкого продукта в емкость при температуре окружающей среды, содержащая:

опорный корпус, имеющий верхнюю поверхность и нижнюю поверхность, образующие внутреннюю камеру для жидкости для подачи подлежащего выдаче жидкого материала в емкость;

корпус клапана, установленный на нижнюю поверхность, для управления выдачей жидкого материала;

вентиляционную трубку, имеющую первый конец и второй конец, причем второй конец по меньшей мере частично проходит через корпус клапана;

зонтиковидное кольцо, окружающее вентиляционную трубку и расположенное смежно со вторым концом вентиляционной трубки;

пружину, расположенную вокруг первого конца вентиляционной трубки; и

механизм жидкостного уплотнения, расположенный смежно с верхней поверхностью и выполненный с возможностью управления с помощью пружины протеканием жидкости в емкость для напитка.

2. Машина для розлива по п. 1, в которой давление во внутренней камере для жидкости во время работы машины для розлива составляет приблизительно 5 бар.

3. Машина для розлива по п. 1, в которой давление во внутренней камере для жидкости на приблизительно 0,5 бар меньше внутреннего давления в баке для подачи жидкости, из которого жидкость подают в машину для розлива.

4. Машина для розлива по п. 1, дополнительно содержащая выпускную трубку, имеющую диаметр более приблизительно 1,5 мм.

5. Машина для розлива по п. 1, в которой высота вентиляционной трубки составляет менее приблизительно 4,5 мм.

6. Способ розлива газированного жидкого продукта в емкость, включающий:

удержание обработанной воды в баке для воды;

деаэрацию бака для воды с использованием вакуумного насоса;

смешивание обработанной воды с концентратом для создания жидкой смеси;

введение жидкой смеси с углекислым газом для создания газированного жидкого продукта;

хранение газированного жидкого продукта в баке для газированной жидкости, который соединен по текучей среде с машиной для розлива по п. 1;

эксплуатирование машины для розлива с осуществлением розлива газированного жидкого продукта в емкость,

причем температуру обработанной воды, жидкой смеси и газированного жидкого продукта поддерживают на уровне температуры окружающей среды.

7. Способ по п. 6, согласно которому жидкий продукт не охлажден перед введением в машину для розлива.

8. Способ по п. 6, согласно которому вакуумный насос создает отрицательное давление по меньшей мере приблизительно 0,8 бар для деаэрации бака для воды.

9. Способ по п. 6, согласно которому введение жидкой смеси с углекислым газом происходит при давлении в диапазоне от приблизительно 3,2 бар до приблизительно 4,2 бар.

10. Способ по п. 6, согласно которому внутреннее давление в баке для газированной жидкости составляет приблизительно 5,5 бар.

11. Способ по п. 10, согласно которому внутреннее давление в машине для розлива составляет приблизительно 5 бар.

12. Способ по п. 6, согласно которому внутреннее давление в баке для газированной жидкости на приблизительно 0,5 бар превышает внутреннее давление в машине для розлива.

13. Способ по п. 6, согласно которому течение обработанной воды, жидкой смеси и газированного жидкого продукта представляет собой ламинарное течение.

14. Способ по п. 6, согласно которому температура окружающей среды составляет приблизительно 15 градусов Цельсия.

15. Способ розлива газированного жидкого продукта в емкость, включающий:

удержание обработанной воды при температуре окружающей среды в баке для воды;

деаэрацию бака для воды с использованием вакуумного насоса для создания отрицательного давления по меньшей мере 0,8 бар;

смешивание обработанной воды с концентратом для создания жидкой смеси;

введение жидкой смеси с углекислым газом под давлением в диапазоне от приблизительно 3,2 бар до приблизительно 4,2 бар для получения газированного жидкого продукта;

хранение газированного жидкого продукта в баке для газированной жидкости, который соединен по текучей среде с машиной для розлива по п. 1, причем внутреннее давление в баке для газированной жидкости составляет приблизительно 5,5 бар;

эксплуатирование машины для розлива с осуществлением розлива газированного жидкого продукта в емкость, причем внутреннее давление в машине для розлива составляет приблизительно 5 бар, а температура газированного жидкого продукта равна температуре окружающей среды.

| US 3741552 A, 26.06.1973 | |||

| Машина карусельного типа для приготовления газированных напитков и розлива их в бутылки | 1951 |

|

SU96979A1 |

| Способ и аппарат для хлорирования бензола | 1926 |

|

SU11077A1 |

| US 5735934 A, 07.04.1998 | |||

| US 5125440 A, 30.06.1992. | |||

Авторы

Даты

2022-02-10—Публикация

2017-11-02—Подача