Способ получения гранулированного органо-минерального удобрения.

Изобретение относится к технологиям по производству удобрений и может быть использовано при производстве органо-минеральных удобрений на основе торфа.

Из уровня техники известны различные способы производства органо-минеральных удобрений.

Известен способ получения фосфорных органо-минеральных удобрений (патент RU 2108996 от 05.03.1997) путем смешения фосфоритной муки или простого суперфосфата с гуминовыми веществами, взятыми в количестве 2 - 9 мас.% с последующей сушкой смеси при 85 - 105°С. В качестве гуминовых веществ берут продукт окислительно-гидролитической деструкции лигносульфонатов, полученной окислением их кислородом воздуха в щелочной среде при 150 - 200°С и давлении не более 2,5 МПа. Полученную таким образом жидкую фазу концентрируют до содержания влаги 8 - 10% и смешивают с минеральной составляющей.

Известен способ по патенту RU 2443663, опубл. 27.02.2012, который включает смешение фосфоритной муки с дисперсной элементарной серой в весовом соотношении (фосфоритная мука:дисперсная элементарная сера) от 6:1 до 4:1 и фосфатом мочевины в весовом отношении ее к фосфоритной муке от 1:0,8 до 1:8,5. Последующее гранулирование шихты методом прессования. Фосфоритную муку перед смешением с другими компонентами обрабатывают гуматом в количестве 0,1-1,0 вес.%. Температура при гранулировании составляет от 30 до 70°С.

Основными недостатками указанных способов является то, что при их осуществлении используют химические реагенты и отходы производств, что не позволяет применять полученные удобрения при выращивании экологически чистых продуктов для человека.

Наиболее близким по своей технической сущности и достигаемому результату является способ по патенту RU 2708985, опубл. 12.12.2019, который включает сушку предварительно отсеянного торфа влажностью 60%, поступившего из первого расходного бункера, в первой барабанной сушилке до влажности 40% в прямоточном режиме с сушильным агентом, получаемым в первом газовом калорифере. Измельчение высушенного торфа в первой дробилке, из которой измельченная фракция от 1 до 2 мм подается на первый грохот для отсева крупной фракции с последующей передачей на первый винтовой дозатор и через первый блок соотношения расхода в реактор-смеситель. Смешивание в реакторе-смесителе измельченного торфа с порошковой серой, полученной из второго расходного бункера посредством ленточного дозатора фракцией от 1 до 2 мм. Кавитационное диспергирование серы и торфа в водной среде до состояния однородного геля с тониной от 50 до 150 микрон в кавитаторе с помощью винтового насоса. Высушивание глауконита с влажностью 15%, подаваемого из третьего расходного бункера, во второй барабанной сушилке до влажности 3%. Смешивание полученного однородного геля с тонкодисперсной фосфоритной мукой и глауконитом в двухвальном смесителе в прямоточном режиме с сушильным агентом, получаемым во втором газовом калорифере. Измельчение высушенного глауконита до 100 микрон во второй дробилке и отсев его крупной фракции на втором грохоте с последующей передачей вторым винтовым дозатором через второй блок соотношения расхода в двухвальный смеситель, где он смешивается с фосфоритной мукой, которая поступает из четвертого расходного бункера посредством третьего винтового дозатора, и однородным гелем. Гранулирование полученной смеси, поданной из двухвального смесителя двухвинтовым питателем в пресс-гранулятор; передачу полученных гранул диаметром 5 мм и высотой 5 мм ленточным конвейером на барабанный противоточный холодильник для охлаждения до температуры 30÷35°С наружным воздухом с последующей окаткой и упаковкой. Основным недостатком данного способа является его многостадийность, которая включает предварительную сушку и измельчение исходных компонентов, кавитационное диспергирование смеси с циркуляцией реакционной массы с помощью винтового насоса, что ведет к значительному дополнительному расходу энергии и времени, сложное и дорогое оборудование. Добавление серы в удобрение приводит к образованию серной кислоты в почве при взаимодействии с водой, что является экологически опасно для почвы. Кроме того, по данному способу получают гранулы диаметром 5 мм и высотой 5 мм, что не позволяет их использовать одновременно с посевом сельскохозяйственных культур.

Задачей, на решение которой направлено изобретение, является устранение указанных недостатков и создание способа производства гранулированного органо-минерального удобрения, сочетающего в себе действие органических и минеральных веществ, исключающее вредные для почвы добавки, безопасного для окружающей среды и здоровья человека, применимого в органическом земледелии, при упрощении технологического процесса производства удобрения, снижении энергозатрат и, как следствие, себестоимости готового удобрения, и внесением удобрения вместе с посевом сельскохозяйственных культур.

Технический результат заключается в создании способа производства гранулированного органо-минерального удобрения, сбалансированного по составу, которое улучшает агрофизические свойства почв, повышает урожайность, качество выращиваемой сельскохозяйственной продукции и применимо на любых видах почв в органическом земледелии, а также в упрощении технологического процесса его производства за счет исключения операций предварительной сушки и измельчения исходных компонентов, в возможности использования удобрения одновременно с посевом культур.

Для решения поставленной задачи и достижения указанного технического результата предлагается способ получения гранулированного органо-минерального удобрения путем смешения торфа с минеральными компонентами с последующим гранулированием, охлаждением, упаковкой, причем, сырой торф с влажностью 75-85% подают в загрузочный узел и при помощи шнекового питателя загружают в измельчитель, измельченный до фракции 500 микрон торф, загружают в смеситель и смешивают последовательно с диатомитом, карбамид-аммиачной селитрой, фосфоритной мукой, древесной золой, перемешивание после каждого компонента осуществляют в течение 3-5 минут, смесь компонентов тщательно перемешивают в течение 10 минут, полученную массу с влажностью 35-37% и содержанием сухих веществ не более 50 % измельчают в измельчителе и гранулируют при помощи трехступенчатого тарельчатого гранулятора с образованием округлых гранул размером от 2,5 до 4,5 мм с последующей окаткой, высушивают при помощи воздуха, нагретого до температуры 300°С в сушильной барабанной печи с системой аспирации, охлаждают в барабанном охладителе с системой аспирации до температуры 60°С и при помощи конвейера подают в просеиватель, где посредством сит с ячейками 4,5 мм в диаметре производят отсев товарной фракции, с последующей обработкой в гуматизирующей камере гуминовым препаратом и упаковкой. В качестве гуминового препарата используют удобрение жидкое органическое «Георост Эко».

Сырьем для получения гранулированного органо-минерального удобрения является торф, зола древесная (носитель калия-К), фосфоритная мука (носитель фосфора-Р), карбамид-аммиачная селитра (носитель азота-N), диатомит (носитель микроэлементов) и гуминовый препарат.

Высокая адсорбционная способность торфа, позволяет использовать его в качестве органической основы при получении органо-минеральных удобрений и ведет к закреплению макро- и микроэлементов удобрения в пределах органо-минеральной гранулы, предохраняя питательные вещества от вымывания и химической деградации. Период последействия таких удобрений удлиняется на 20-30% и соответственно возрастает коэффициент использования удобрений растениями. Кроме того, торф, обладая высокой бактерицидностью, не позволяет размножаться болезнетворным микроорганизмам в почве, что позволит снизить применение средств защиты растений (СЗР) на 15-20%, что положительно отразится на качестве почвенной микоты сельскохозяйственных угодий, и, в конечном итоге, на повышении качества сельскохозяйственной продукции.

Фосфоритная мука является природным источником фосфора, при смешивании фосфоритной муки с торфом, повышается растворимость фосфоритной муки и доступность фосфора для растений.

Зола древесная, полученная путем сжигания растительных остатков и торфа, является природным источником калия и микроэлементов, и создает благоприятные условия для развития микробиологических процессов и разложения торфа, предотвращая развитие гнилостных и грибковых заболеваний.

Внесение фосфоритной муки или древесной золы снижают кислотность торфа, переводя его в разряд биодоступных органических удобрений для большинства видов растений, также это позволяет использовать удобрение и на кислых почвах.

Карбамид-аммиачная селитра применяется для обогащения удобрения азотом.

Диатомит (кизельгур) представляет собой беловато-кремовый порошок из мягкой осадочной породы, имеет высокую адсорбирующую способность, в сухом виде содержит 80–90% диоксида кремния (кремнезёма SiO2), не растворяется в воде. Диатомит обогащает удобрение микроэлементами (Zn, Cu, Mn, Mo, Co, B) и кремнием, является разрыхлителем почвы и предотвращает развитие патогенной и условно-патогенной микрофлоры Присутствие кремния в почве усиливает усвояемость фосфора, калия, магния, повышает прочность растительных тканей, формируя устойчивость растений к полеганию, делает растение более устойчивым к вредителям, оказывает стимулирующее влияние на рост, созревание и продуктивность многих культур, в первую очередь зерновых. Благодаря высокой пористости и адсорбирующей способности диатомита повышается влагоудерживающая способность почвы и водоустойчивость питательных веществ гранул удобрения. Диатомит способствует снижению рН и гидролитической кислотности почвы.

В качестве гуминового препарата используется удобрение жидкое органическое «Георост Эко» - экологически чистое натуральное удобрение, которое обогащает предлагаемое гранулированное органо-минеральное удобрение свободными гуминовыми кислотами (гуминовой и фульвовой), стимулирующими развитие почвенных азотфиксирующих бактерий, снижая перспективу внесения азотных подкормок под разные сельскохозяйственные культуры.

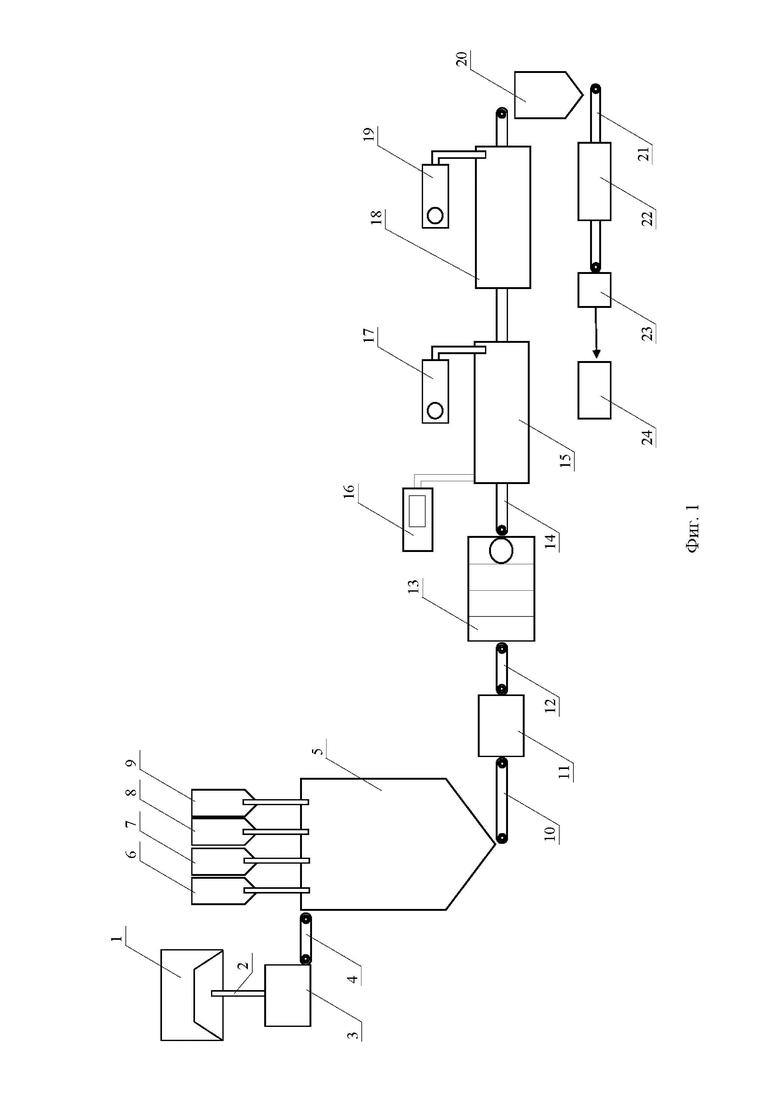

Схема технологического процесса производства гранулированного органо-минерального удобрения приведена на Фигуре 1.

Способ осуществляют следующим образом:

Сырой торф с исходной влажностью 75-85% подают в загрузочный узел (1) и при помощи шнекового питателя (2) загружают в измельчитель (3), измельченный до фракции 500 микрон торф конвейером (4) загружают в смеситель (5), в который при постоянном перемешивании из бункера (6) при помощи шнекового дозатора добавляют диатомит, перемешивают 3-5 минут, из бункера (7) при помощи шнекового дозатора добавляют карбамид-аммиачную селитру, перемешивают 3-5 минут, из бункера (8) при помощи шнекового дозатора добавляют фосфоритную муку, перемешивают 3-5 минут, из бункера (9) при помощи шнекового дозатора добавляют древесную золу, перемешивают 3-5 минут. Смесь компонентов тщательно перемешивают в течение 10 минут до образования однородной массы с влажностью 35-37% и содержанием сухих веществ около 50 %. Полученную массу при помощи конвейера (10) подают на измельчитель (11) и далее конвейером (12) направляют в загрузочный бункер трехступенчатого тарельчатого гранулятора (13), где происходит образование гранул размером от 2,5 до 4,5 мм и их последующее окатывание. Полученные гранулы конвейером (14) подают в сушильную барабанную печь (15) с системой аспирации (17), где при помощи воздуха, нагретого до температуры 300°С в воздухогрейном газовом котле (16), производится сушка гранул. Высушенные гранулы конвейером направляют в барабанный охладитель (18) с системой аспирации (19). Охлажденные до температуры 60 С гранулы подают в просеиватель (20), где посредством сит с ячейками 4,5 мм в диаметре происходит отсев товарной фракции с размером гранул 2,5-4,5 мм. Некондиционные отходы из просеивателя (20) возвращаются в измельчитель (11) и повторно поступают в гранулятор (13). Таким образом удается полностью избежать некондиционной продукции и отходов. На завершающем этапе откалиброванные гранулы конвейером (21) подаются в гуматизирующую камеру (22), где подвергаются обработке, путем прохождения через воздушно-капельную взвесь жидкого органического удобрения «Георост Эко». Далее готовое гранулированное органо-минеральное удобрение направляется на фасовку на участок упаковки (23) и доставляется в зону хранения (24).

Особенностью данного способа получения гранулированного органо-минерального удобрения является то, что смешение всех компонентов происходит в одной технологической емкости - смесителе, без применения методов кавитационного диспергирования, что исключает необходимость тонкого помола с предварительной сушкой исходных компонентов и позволяет значительно сократить расходы электроэнергии и упростить технологию, исключив сложное дорогостоящее оборудование.

Также по данному способу торф подвергается измельчению и перемешиванию до однородной массы без предварительной сушки, что позволяет максимально сохранить его полезные свойства в готовом продукте, поскольку пересушка торфа и последующее добавление воды действуют отрицательно на физико-химические свойства торфа.

Применение в способе производства гранулированного органо-минерального удобрения тарельчатого гранулятора позволяет получать гранулы удобрения круглой формы диаметром от 2,5 до 4,5 мм, что позволяет их вносить при посеве в одной сеялке с семенами злаковых культур, так называемое припосевное внесение удобрений. Гранулы большего диаметра необходимо вносить до посевной при помощи специального дискового разбрасывателя, что приводит к дополнительным расходам на топливо и ограничивает потребительский рынок.

Полученное гранулированное органо-минеральное удобрение характеризуется следующими показателями: pHkcl - 8.5 -9,5 % валовое содержание азота Nобщ. - 5,0 -6,0 %, фосфора в пересчете на P2O5 - 4.5-5,0 %, калия в пересчете на К2О - 2,5 -3,5 %, гуминовых кислот - 7,5 – 8,5%.

Внесение этих удобрений на опытном участке на серых лесных почвах в дозе 200 кг/га при посеве кукурузы сорта «ПР-39 (Пионер)» обеспечило повышение урожайности до 89,44 ц/га, при этом на контрольном поле кукурузы, с внесением азофоски и селитры в количестве 200 кг/га азофоски и 200 кг/га селитры, урожайность составила: 75,36 ц/га. При посеве кукурузы сорта «ДКС-3203» урожайность по сравнению с контрольным участком увеличилась на 26 ц/га и составила 61 ц/га. При посеве подсолнечника сорта «LG (Пионер)» урожайность опытного поля с применением гранулированного органо-минерального удобрения составила 24 ц/га (прибавка урожайности к контрольному полю 6,9 ц/га).

Предлагаемый способ производства гранулированного органо-минерального удобрения позволяет получить экологичное и высокопитательное удобрение с улучшенными агроэкологическими показателями, которое повышает устойчивость растений к неблагоприятным факторам и болезням, улучшает структуру почвы и положительно влияет на ее физические и микробиологические характеристики, водно-воздушный режим и структуру. Отмечается повышение содержания в почве легкодоступных форм фосфора, калия, магния, кальция, азота. Сбалансированность и доступность питания увеличивает урожайность и формирует более качественный урожай, в плодах и зелени овощных культур не накапливается повышенного количества нитратов, что дает возможность применять их в традиционном, биологическом и экологически чистом органическом земледелии. Кроме того, предложенный способ производства гранулированного органо-минерального удобрения позволяет упростить технологический процесс, уменьшить энергозатраты на производство, что снижает себестоимость готового продукта, а также вносить удобрение одновременно с посевом сельскохозяйственных культур, что позволяет сократить количество проходов техники по полю и уменьшить расходы топлива, т.е. снизить затраты на выращивание сельскохозяйственной продукции при одновременном повышении её урожайности и качества, что позволяет достичь заявленный технический результат.

Пример осуществления способа.

Сырой торф с исходной влажностью 85%, подают в загрузочный узел и при помощи шнекового питателя загружают в измельчитель. Измельченный до 500 мк торф в количестве 285 кг, что составит 57% от общего состава получаемого удобрения, конвейером загружают в смеситель и при постоянном перемешивании порционно добавляют 50 кг диатомитовой муки, что составит 10% от общего состава. Смесь тщательно перемешивают в течение 5 минут. Затем в работающий смеситель добавляют 50 кг карбамид-аммиачной селитры, что составит 10% от общего состава, и после 5-минутного перемешивания, добавляют фосфоритную муку в количестве 50 кг, что составит 10% от общего состава, с последующим перемешиванием в течение 5 минут. Далее добавляют 50 кг древесной золы, что составит 10% от общего состава, и перемешивают до 10 минут. Подготовленная смесь с общей влажностью 35% и содержанием сухих веществ 50% при помощи ленточного конвейера подается в загрузочный бункер тарельчатого гранулятора, в котором происходит образование гранул размером от 2,5 до 4,5 мм и их последующее трехступенчатое окатывание. Полученные гранулы конвейером подают в сушильную барабанную печь с системой аспирации, где при помощи воздуха, нагретого до температуры 300°С, производится сушка. Высушенные гранулы конвейером направляют в барабанный охладитель с системой аспирации. Охлажденные до температуры 60°С гранулы при помощи конвейера подают в просеиватель, где посредством сит с ячейками не более 4,5 мм в диаметре происходит отсев товарной фракции с размером гранул 2,5-4,5 мм. На завершающем этапе откалиброванные гранулы подают в гуматизирующую камеру, где подвергаются обработке, путем прохождения через воздушно-капельную взвесь жидкого органического удобрения «Георост Эко» в объеме 15 л, что соответствует 15 кг и 3% от общего состава. Далее готовое гранулированное органо-минеральное удобрение направляется на фасовку в биг-беги по 500 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулированное органо-минеральное удобрение (варианты) | 2021 |

|

RU2772901C1 |

| Способ получения натурального органоминерального удобрения на основе фосфоритной муки | 2019 |

|

RU2708985C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ОРГАНО-МИНЕРАЛЬНЫХ НАНОУДОБРЕНИЙ | 2011 |

|

RU2479559C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАТУРАЛЬНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ НА ОСНОВЕ ГЛАУКОНИТСОДЕРЖАЩИХ ХВОСТОВ ОБОГАЩЕНИЯ ФОСФОРИТОВ | 2021 |

|

RU2756500C1 |

| Способ гуматизации минеральных удобрений | 2021 |

|

RU2767637C1 |

| Удобрение и способ его получения | 2018 |

|

RU2675937C1 |

| Органо-минеральное удобрение и способ его получения | 2023 |

|

RU2819756C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ТУКОСМЕСЕЙ | 2002 |

|

RU2225382C1 |

| Способ получения гранулированного органо-минерального комплексного удобрения пролонгированного действия | 2023 |

|

RU2795310C1 |

| МИНЕРАЛЬНО-ОРГАНИЧЕСКОЕ КОМПЛЕКСНОЕ ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2512165C1 |

Изобретение относится к сельскому хозяйству. Способ получения гранулированного органо-минерального удобрения включает смешивание торфа с минеральными компонентами, гранулирование, охлаждение, упаковку, причем применяют торф с влажностью 75-85%, измельчают торф до фракции 500 микрон в измельчителе и загружают в смеситель, смешивают последовательно с диатомитом, карбамид-аммиачной селитрой, фосфоритной мукой, древесной золой, при этом перемешивание после каждого внесенного компонента осуществляют в течение от 3 до 5 минут, смесь компонентов тщательно перемешивают в течение 10 минут, полученную массу с влажностью 35-37% и содержанием сухих веществ не более 50 % измельчают и гранулируют с образованием округлых гранул размером от 2,5 до 4,5 мм с последующей окаткой, высушивают гранулы и охлаждают, при помощи конвейера подают в просеиватель, обрабатывают гуминовым препаратом в гуматизирующей камере, подают на упаковку. Изобретение позволяет создать гранулированное органо-минеральное удобрение, сбалансированное по составу, которое улучшает агрофизические свойства почв, повышает урожайность, качество выращиваемой сельскохозяйственной продукции. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения гранулированного органо-минерального удобрения, включающий смешивание торфа с минеральными компонентами, гранулирование, охлаждение, упаковку, отличающийся тем, что

- применяют торф с влажностью 75-85%,

- измельчают торф до фракции 500 микрон в измельчителе и загружают в смеситель,

- смешивают последовательно с диатомитом, карбамид-аммиачной селитрой, фосфоритной мукой, древесной золой, при этом перемешивание после каждого внесенного компонента осуществляют в течение от 3 до 5 минут,

- смесь компонентов тщательно перемешивают в течение 10 минут,

- полученную массу с влажностью 35-37% и содержанием сухих веществ не более 50 % измельчают в измельчителе и гранулируют при помощи трехступенчатого тарельчатого гранулятора с образованием округлых гранул размером от 2,5 до 4,5 мм с последующей окаткой,

- высушивают гранулы при помощи воздуха, нагретого до температуры 300°С в сушильной барабанной печи с системой аспирации,

- охлаждают в барабанном охладителе с системой аспирации до температуры 60°С

- при помощи конвейера подают в просеиватель, где посредством сит с ячейками 4,5 мм в диаметре производят отсев товарной фракции,

- обрабатывают гуминовым препаратом в гуматизирующей камере,

- подают на упаковку.

2. Способ по п. 1, отличающийся тем, что в качестве гуминового препарата применяют удобрение жидкое органическое «Георост Эко».

| Способ получения натурального органоминерального удобрения на основе фосфоритной муки | 2019 |

|

RU2708985C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ТУКОСМЕСЕЙ | 2002 |

|

RU2225382C1 |

| CN 104151024 A, 19.11.2014 | |||

| CN 104193547 A, 10.12.2014. | |||

Авторы

Даты

2022-03-15—Публикация

2021-08-10—Подача