Изобретение относится к технологии термофрикционной резки дисковой пилой нагретого до температуры 1150-1250°С трубопроката из аустенитных хромоникелевых сталей и может быть использовано, например, в трубопрокатном производстве.

Известен способ термофрикционного резания металлических заготовок с использованием дискового инструмента, закрепленного на вращающемся шпинделе, при котором с целью снижения скорости изнашивания рабочей поверхности режущего диска предложено создавать и поддерживать устойчивую прослойку жидкой фазы металла в контактной зоне инструмента с обрабатываемой заготовкой, которая позволяет производить обработку при рабочей температуре поверхностей инструмента, не нагревая глубинные слои обрабатываемого материала. В результате замены внешнего трения при непосредственном контакте тел внутренним трением разделяющего их слоя жидкости уменьшается сопротивление трения и скорость изнашивания поверхности режущего диска.

К недостаткам данного способа следует отнести значительную волнистость обработанной поверхности, появление на ней наплывов, высота которых достигает 3 мм, а также невозможность применения данного способа для поперечной резки нагретого трубопроката (Кравченко О. С. Деформационные и тепловые явления в зоне термофрикционного резания металла / О. С. Кравченко, Н. И. Покинтелица //Вестник ПНИПУ «Машиностроение, материаловедение» - Пермь, 2016. - Том 18, № 1. - С. 7-20. DOI: 10.15593/2224-9877/2016.1.01).

Известен способ фрикционной резки труб дисковыми пилами при котором с целью повышения стабильности процесса резания, снижения интенсивности изнашивания режущих кромок пилы и увеличения стойкости инструмента предложено изменить геометрию зубьев пилы таким образом, чтобы в процессе обработки максимально уменьшить участок контакта задней поверхности зуба пилы с обрабатываемой заготовкой. С учетом характера изнашивания зубьев рекомендована величина их заднего угла α = 20-30 градусов. Заточку пилы рекомендовано производить эльборовым кругом, обеспечивающим более высокую остроту режущей кромки (радиус округления режущей кромки для данных условий резания не должен превышать 15 мкм). На передней поверхности зуба предложено выполнять канавку под углом γ = - 10 градусов, шириной, не превышающей половины высоты зуба. Такая форма зуба по мнению авторов позволяет уменьшить силы резания, сохранив жесткость основания зуба. Кроме того, предложенные в этом способе изменения геометрии лезвия снижают вероятность возникновения усталостных трещин на полотне пилы (Михайлов С.В. Повышение эффективности фрикционной отрезки труб дисковыми пилами с видоизмененным профилем зуба / С.В. Михайлов, А. А. Медянцев // Известия Самарского научного центра Российской академии наук. - Самара, 2012. - Том 14, №1(2). - С. 396-398).

К недостаткам данного способа следует отнести слишком большую величину заднего угла зубьев пилы α = 20-30 градусам, что может приводить к чрезмерно высокому разогреву зубьев пилы в процессе фрикционной резки нагретых труб, а это, в свою очередь, приведет к снижению ее долговечности. Кроме того, предложение на передней поверхности зуба выполнять канавку под углом γ = - 10 градусам, шириной, не превышающей половины высоты зуба при резке нагретых до высоких температур трубных заготовок, может приводить к чрезмерному налипанию на переднюю поверхность зубьев пилы высокопластичного металла разрезаемой заготовки, что неизбежно снизит качество поверхности реза. Все это делает невозможным применение этого способа для резки трубных заготовок, нагретых до температур 1150-1250°С.

Наиболее близким по техническому уровню и достигаемому результату является способ термофрикционной резки нагретого трубопроката, при котором разделение нагретой стальной трубы производят дисковой пилой для термофрикционной резки из низколегированной стали, содержащей цельнометаллический корпус с расположенными по контуру режущими зубьями, каждый из которых содержит передний отрицательный угол, равный -20 градусам, угол между боковыми поверхностями зуба, равный 40 градусам, положительный задний угол, а также боковой угол скоса зубьев пилы (угол в плане), способствующий снижению размеров заусенца, остающегося на торце разрезаемой заготовки после ее порезки. Такой заусенец значительно усложняет технологический процесс получения труб высокого качества. Кроме того, в этом способе установлено, что зубья пилы с предложенной в нем новой геометрией, по сравнению с известными пилами нагреваются значительно меньше, что способствует повышению долговечности режущего инструмента. Температура трубопроката при резке данным способом может достигать 1150-1250°С (Банников А.И. «Совершенствование процесса резания горячего металлопроката дисковыми пилами на основе управления теплофизическими явлениями в контактной зоне», автореферат диссертации, на соискание ученой степени доктора технических наук, Волгоград, Волгоградский государственный технический университет, 2018, с. 17-21, рис. 19 а - прототип).

К недостаткам данного способа термофрикционной резки нагретого стального металлопроката является недостаточная его эффективность в крупносерийном производстве (неоптимальные размеры заусенцев на торцах заготовок, недостаточная долговечность инструмента при переходе с резки заготовок одного диаметра на другой).

В связи с этим важнейшей задачей является создание нового способа резки дисковой пилой нагретых до температур 1150-1250°С трубных заготовок диаметром 120-200 из аустенитной хромоникелевой стали, обеспечивающего оптимизацию режимов резки с повышением долговечности режущего инструмента.

Техническим результатом заявленного способа является более высокое, в сравнении с прототипом, качество поверхности торцов заготовок после резки (за счет отсутствия на них дефектов в виде заусенцев недопустимых размеров), а также повышение долговечности дисковых пил при переходе от одного диаметра разрезаемой заготовки к другому за счет применения пил со строго определенными (оптимальными) углами заточки в сочетании с технологическими режимами подачи пилы и скорости подачи.

Указанный технический результат достигается тем, что в предлагаемом способе термофрикционной резки дисковой пилой нагретого до температуры 1150-1250°С трубопроката диаметром 120-200 мм из аустенитной хромоникелевой стали, включающем разделение нагретой стальной трубы дисковой пилой для термофрикционной резки из низколегированной стали, содержащей цельнометаллический корпус с расположенными по контуру клиновидными режущими зубьями, каждый из которых содержит передний отрицательный угол, равный -20°, угол между боковыми поверхностями зуба, равный 40°, положительный задний угол α, а также боковой угол скоса зуба пилы ϕ, при этом осуществляют процесс термофрикционной резки нагретого трубопроката из аустенитной хромоникелевой стали диаметром 120 мм дисковой пилой с одинаковыми углами заточки каждого ее зуба α и ϕ, равными 10°, для больших диаметров разрезаемых стальных труб из предлагаемого диапазона задний угол определяют по формуле: α=αо-k1·ΔD, а боковой угол скоса зуба пилы ϕ - по формуле: ϕ=ϕо-k2⋅ΔD, где αо=ϕо=10°, коэффициент k1=0,05°/мм, k2=0,025°/мм, ΔD - увеличение диаметра разрезаемой трубы в мм по сравнению с диаметром, равным 120 мм, при этом обеспечивают подачу пилы, равную 6-7,2 мкм/зуб и скорость ее подачи в пределах 0,04-0,06 м/с.

Способ термофрикционной резки дисковой пилой нагретого до температуры 1150-1250°С трубопроката диаметром 120-200 мм из аустенитной хромоникелевой стали характеризуется тем, что при резке используют трубопрокат, изготовленный из аустенитной хромоникелевой стали 12Х18Н10Т, 08Х18Н12Т или 04Х18Н10.

Новый способ имеет существенные отличия по сравнению с прототипом как по используемым материалам, конструктивным особенностям режущего инструмента, так и по совокупности технологических приемов и режимов, осуществляемых при реализации предлагаемого способа.

Так предложено осуществлять процесс термофрикционной резки нагретого трубопроката из аустенитной хромоникелевой стали диаметром 120 мм дисковой пилой с одинаковыми углами заточки каждого ее зуба α и ϕ, равными 10 градусам, а для больших диаметров разрезаемых стальных труб из предлагаемого диапазона задний угол определять по формуле: α=αо-k1⋅ΔD, а боковой угол скоса зуба пилы ϕ - по формуле: ϕ=ϕо-k2⋅ΔD, где αо=ϕо=10 градусам, коэффициент k1=0,05 градусов/мм, k2=0,025 градусов/мм, ΔD - увеличение диаметра разрезаемой трубы в мм по сравнению с диаметром, равным 120 мм, что обеспечивает, в сочетании с предлагаемыми величинами подачи пилы и скорости подачи, минимальные силовые усилия на зубья пилы в процессе резания, недопущение перегрева режущих кромок ее зубьев в процессе резания, а это, в свою очередь, способствует повышению ее долговечности. При использовании в процессе резки нагретого трубопроката пил с углами заточки, выходящими за предлагаемые пределы, снижается качество получаемой продукции, а также долговечность режущего инструмента.

Предложено процесс резки нагретых трубных заготовок вести с использованием подачи пилы, равной 6-7,2 мкм/зуб и скорости подачи 0,04-0,06 м/с, что, в сочетании с предлагаемыми величинами углов заточки пилы, обеспечивает необходимую высокую производительность процесса резания нагретого стального трубопроката с обеспечением при этом необходимого качества поверхности торцов у разрезанных труб, а также способствует повышению долговечности режущего инструмента.

При подаче пилы ниже нижнего предлагаемого предела может происходить нарушение стабильности процесса резания, что может приводить к снижению качества поверхности реза и снижению долговечности зубьев пилы. Подача пилы выше верхнего предлагаемого предела является избыточной, поскольку при этом возникают чрезмерно высокие нагрузки на зубья пилы, что также способствует снижению ее долговечности.

При скорости подачи пилы менее 0,04 м/с производительность процесса резания оказывается недостаточной, а при скорости подачи более 0,06 м/с при предложенных углах заточки пил может происходить снижение долговечности режущего инструмента из-за чрезмерного разогрева зубьев пилы и снижение качества поверхности реза.

Предложено при реализации способа использовать трубопрокат из аустенитной хромоникелевой стали 12Х18Н10Т, 08Х18Н12Т или 04Х18Н10, поскольку такие стали весьма успешно используются при производстве труб и других изделий.

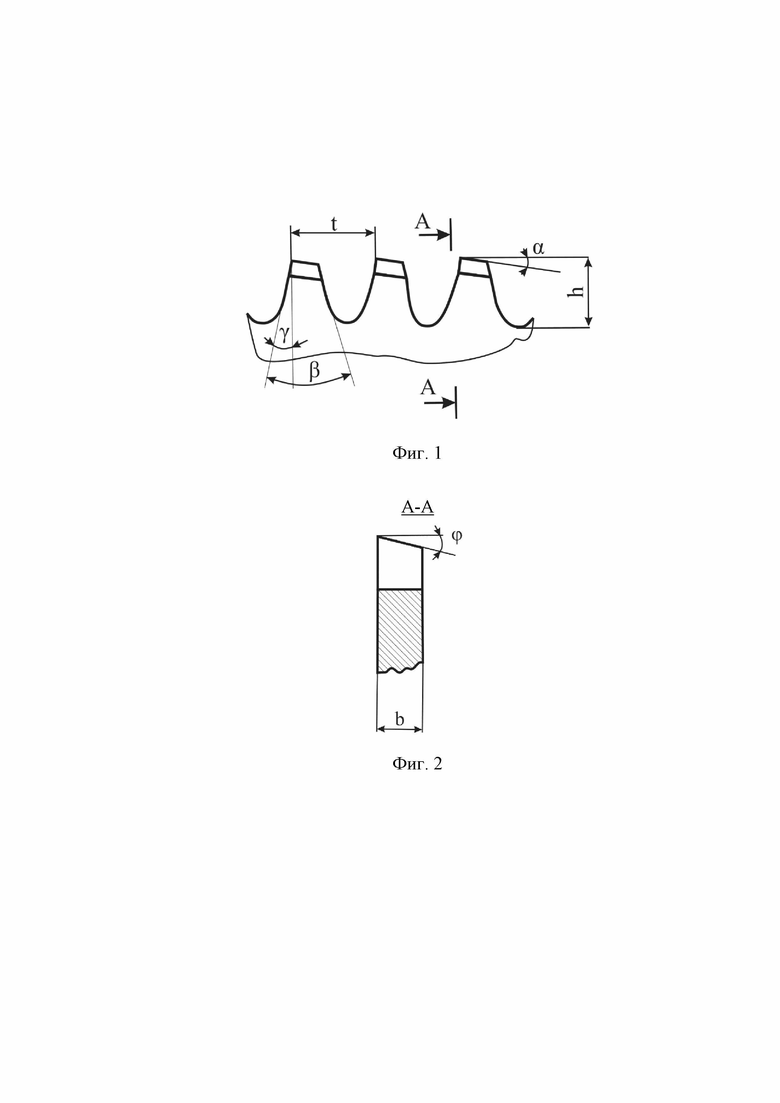

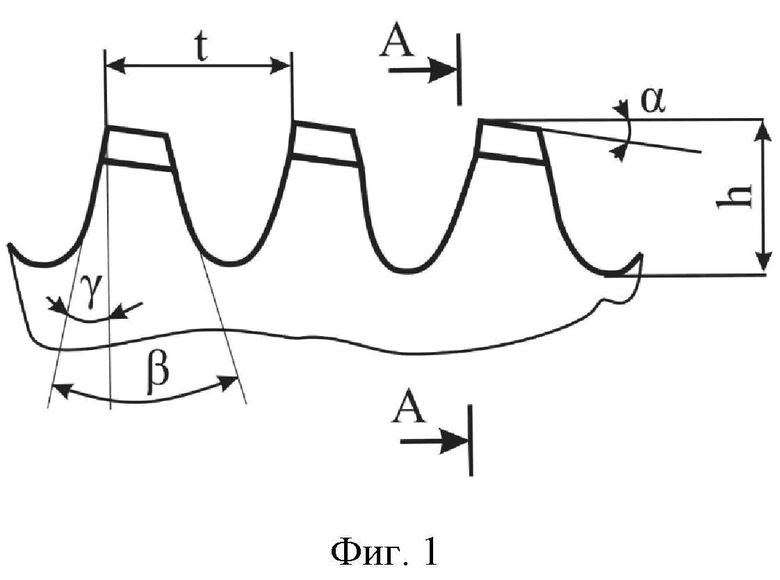

На фиг. 1 показана часть пилы (вид сбоку), где t - шаг зубьев пилы, γ - передний отрицательный угол зуба пилы, β - угол между боковыми поверхностями зуба пилы, α - задний угол. На фиг. 2 показано сечение А-А на фиг. 1, где b - толщина пилы, ϕ - боковой угол скоса зуба пилы (угол в плане).

Предлагаемый способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 120-200 из аустенитной хромоникелевой стали осуществляется в следующей последовательности. Разрезаемую заготовку в виде горячекатаной трубы диаметром 120-200, нагретую до температуры 1150-1250°С, подают, например, на рольгангах в зону резки роторной пилой. Для резки используют дисковую пилу из низколегированной стали, предназначенную для термофрикционной резки, содержащую цельнометаллический корпус с расположенными по контуру режущими зубьями, каждый из которых содержит передний отрицательный угол γ, равный -20 градусам, угол между боковыми поверхностями зуба β, равный 40 градусам, положительный задний угол α, а также боковой угол скоса зубьев пилы (угол в плане) ϕ. Процесс термофрикционной резки дисковой пилой нагретого стального трубопроката из аустенитной хромоникелевой стали диаметром 120 мм осуществляют с одинаковыми углами заточки каждого зуба пилы α и ϕ, равными 10 градусам, а для больших диаметров разрезаемых стальных труб из предлагаемого диапазона задний угол определяют по формуле: α=αо-k1⋅ΔD, боковой угол скоса зуба пилы определяют по формуле: ϕ=ϕо-k2⋅ΔD, где αо=ϕо=10 градусам, коэффициент k1=0,05 градусов/мм, k2=0,025 градусов/мм, ΔD - увеличение диаметра разрезаемой трубы в мм по сравнению с диаметром, равным 120 мм, при этом обеспечивают подачу пилы, равную 6-7,2 мкм/зуб и скорость ее подачи в пределах 0,04-0,06 м/с.

При расчетах по предлагаемым формулам величин углов α и ϕ дисковых пил, предназначенных для резки нагретого стального трубопроката из аустенитной хромоникелевой стали диаметром более 120 мм, полученные значения этих углов необходимо округлять до десятых долей градуса.

В качестве материала для резки нагретых до температуры 1150-1250°С заготовок из аустенитной хромоникелевой стали, используют трубопрокат из аустенитной хромоникелевой стали 12Х18Н10Т, 08Х18Н12Т или 04Х18Н10.

Для недопущения перегрева зубьев пилы в процессе резки на пилу подают охлаждающую жидкость, например, воду.

В результате резки получают заготовки с более высоким, в сравнении с прототипом, качеством поверхности торцов, с повышенной стойкостью к износу зубьев дисковой пилы (не менее, чем в 1,3 раза), что позволяет использовать предлагаемый способ в крупносерийном производстве стальных труб из аустенитных хромоникелевых сталей диаметром от 120 до 200 мм.

Основные технологические режимы резки, составы разрезаемых материалов по предлагаемым примерам и примеру по прототипу, приведены в таблице, при этом величина диаметра пилы приведена с учетом округления до целого значения.

Таблица

ее наружный диаметр (Dз),

температура перед резкой (Тз)

12Х18Н12Т,

Dз=160 мм,

Тз=1200°С

Dз=200 мм,

Тз=1250°С

Dз=42-114 мм,

Тз=1150-1250°С

ее диаметр (Dп),

число зубьев (Zп), шаг зубьев(t),

высота зубьев (h), толщина (b)

Dп=950 мм,

Zп=180,

t = 16,58 мм,

h = 10,3 мм,

b = 9 мм

Dп=950 мм,

Zп=180,

t = 16,58 мм,

h = 10,3 мм,

b = 9 мм

Сущность способа поясняется примерами.

Пример 1.

Разрезаемая заготовка изготовлена из аустенитной хромоникелевой стали 12Х18Н10Т. Ее наружный диаметр Dз=120 мм, температура нагрева Тз=1150°С. Для резки используют цельнометаллическую дисковую пилу из низколегированной стали 50ХГФА диаметром Dп=950 мм, число ее зубьев Zп=180, толщина b = 9 мм, с шагом зубьев t = 16,58 мм и их высотой h =10,3 мм. Передний угол пилы γ= -20 градусам, угол между боковыми поверхностями каждого зуба β=40 градусам, задний угол пилы равен боковому углу скоса зубьев пилы: α=ϕ=16 градусам. Процесс ведут при скорости подачи пилы Vпод=0,06 м/с с обеспечением подачи пилы Sn=7,2 мкм/зуб.

Пример 2.

То же, что в примере 1, но внесены следующие изменения.

Разрезаемая заготовка изготовлена из аустенитной хромоникелевой стали 08Х18Н12Т. Ее наружный диаметр Dз=160 мм, увеличение диаметра разрезаемой трубы по сравнению с диаметром, равным 120 мм ΔD=40 мм, температура нагрева Тз=1200°С. Для резки используют дисковую пилу с углом α, рассчитанным по формуле: α=αо-k1⋅ΔD, а боковой угол скоса зубьев пилы ϕ - по формуле: ϕ=ϕо-k2⋅ΔD, где, в соответствии с формулой изобретения, αо=ϕо=10 градусам, коэффициент k1=0,05 градусов/мм, k2=0,025 градусов/мм, поэтому α =10-0,05·40=8 градусам, а угол ϕ=10-0,025·40=9 градусам. Процесс ведут при скорости подачи пилы Vпод=0,05 м/с с обеспечением подачи пилы Sn=6,6 мкм/зуб.

Пример 3.

То же, что в примере 1, но внесены следующие изменения.

Разрезаемая заготовка изготовлена из аустенитной хромоникелевой стали 04Х18Н10. Ее наружный диаметр Dз=120 мм, увеличение диаметра разрезаемой трубы по сравнению с диаметром, равным 120 мм ΔD=80 мм, температура нагрева Тз=1250°С. Для резки используют дисковую пилу с углом α, рассчитанным также, как в примере 2 по формуле: α=αо-k1⋅ΔD, а боковой угол скоса зубьев пилы ϕ - по формуле: ϕ=ϕо-k2·ΔD, где αо=ϕо=10 градусам, коэффициент k1=0,05 градусов/мм, k2=0,025 градусов/мм, поэтому α=10-0,05·80=6 градусам, а угол ϕ =10-0,025·80=8 градусам. Процесс ведут при скорости подачи пилы Vпод=0,04 м/с с обеспечением подачи пилы Sn=6 мкм/зуб.

Таким образом, способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 120-200 из аустенитной хромоникелевой стали, включающий разделение нагретой стальной трубы дисковой пилой для термофрикционной резки из низколегированной стали, содержащей цельнометаллический корпус с расположенными по контуру клиновидными режущими зубьями, каждый из которых содержит передний отрицательный угол, равный -20 градусам, угол между боковыми поверхностями зуба, равный 40 градусам, положительный задний угол α, а также боковой угол скоса зуба пилы ϕ, осуществление процесса термофрикционной резки нагретого трубопроката из аустенитной хромоникелевой стали диаметром 120 мм дисковой пилой с одинаковыми углами заточки каждого ее зуба α и ϕ, равными 10 градусам, с определением для больших диаметров разрезаемых стальных труб из предлагаемого диапазона заднего угла по формуле: α=αо-k1⋅ΔD, а бокового угла скоса зуба пилы ϕ - по формуле: ϕ=ϕо-k2⋅ΔD, где αо=ϕо=10 градусам, коэффициент k1=0,05 градусов/мм, k2=0,025 градусов/мм, ΔD - увеличение диаметра разрезаемой трубы в мм по сравнению с диаметром, равным 120 мм, с обеспечением подачи пилы, равной 6-7,2 мкм/зуб и скорости ее подачи в пределах 0,04-0,06 м/с, обеспечивает более высокое, в сравнении с прототипом, качество поверхности торцов заготовок после резки, а также повышение долговечности дисковых пил (не менее, чем в 1,3 раза) при переходе от одного диаметра разрезаемой трубной заготовки к другому.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 40-120 мм из аустенитной хромоникелевой стали | 2021 |

|

RU2767341C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 120-200 мм из аустенитной хромоникелевой стали | 2021 |

|

RU2767354C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 120-200 мм из низколегированной стали | 2021 |

|

RU2767362C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 120-200 мм из низкоуглеродистой стали | 2021 |

|

RU2767368C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 120-200 мм из низкоуглеродистой стали | 2021 |

|

RU2767366C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 40-120 мм из низкоуглеродистой стали | 2021 |

|

RU2767363C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 120-200 мм из низколегированной стали | 2021 |

|

RU2765008C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 40-120 мм из низколегированной стали | 2021 |

|

RU2767360C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката из аустенитной хромоникелевой стали диаметром 120-140 мм | 2023 |

|

RU2811876C1 |

| Способ термофрикционной резки дисковой пилой нагретого трубопроката диаметром 40-120 мм из аустенитной хромоникелевой стали | 2020 |

|

RU2750071C1 |

Изобретение относится к технологии термофрикционной резки дисковой пилой нагретого до температуры 1150-1250°С трубопроката из аустенитных хромоникелевых сталей и может быть использовано, например, в трубопрокатном производстве. Способ термофрикционной резки дисковой пилой нагретого до температуры 1150-1250°С трубопроката диаметром 120-200 мм из аустенитной хромоникелевой стали включает разделение нагретой стальной трубы дисковой пилой для термофрикционной резки из низколегированной стали, содержащей цельнометаллический корпус с расположенными по контуру клиновидными режущими зубьями, каждый из которых содержит передний отрицательный угол, равный -20°, угол между боковыми поверхностями зуба, равный 40°, положительный задний угол α, а также боковой угол скоса зуба пилы ϕ. Осуществляют процесс термофрикционной резки нагретого трубопроката из аустенитной хромоникелевой стали диаметром 120 мм дисковой пилой с одинаковыми углами заточки каждого ее зуба α и ϕ, равными 10°, для больших диаметров разрезаемых стальных труб из предлагаемого диапазона задний угол определяют по формуле: α=αо-k1⋅ΔD, а боковой угол скоса зуба пилы ϕ - по формуле: ϕ=ϕо-k2⋅ΔD, где αо=ϕо=10°, коэффициент k1=0,05°/мм, k2=0,025°/мм, ΔD - увеличение диаметра разрезаемой трубы, мм, по сравнению с диаметром, равным 120 мм, при этом обеспечивают подачу пилы, равную 6-7,2 мкм/зуб, и скорость ее подачи в пределах 0,04-0,06 м/с. Технический результат заключается в повышении качества поверхности торцов заготовок после резки и повышении долговечности дисковых пил. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ термофрикционной резки дисковой пилой нагретого до температуры 1150-1250°С трубопроката диаметром 120-200 мм из аустенитной хромоникелевой стали, включающий разделение нагретой стальной трубы дисковой пилой для термофрикционной резки из низколегированной стали, содержащей цельнометаллический корпус с расположенными по контуру клиновидными режущими зубьями, каждый из которых содержит передний отрицательный угол, равный -20°, угол между боковыми поверхностями зуба, равный 40°, положительный задний угол α, а также боковой угол скоса зуба пилы ϕ, отличающийся тем, что осуществляют процесс термофрикционной резки нагретого трубопроката из аустенитной хромоникелевой стали диаметром 120 мм дисковой пилой с одинаковыми углами заточки каждого ее зуба α и ϕ, равными 10°, для больших диаметров разрезаемых стальных труб из предлагаемого диапазона задний угол определяют по формуле: α=αо-k1⋅ΔD, а боковой угол скоса зуба пилы ϕ - по формуле: ϕ=ϕо-k2⋅ΔD, где αо=ϕо=10°, коэффициент k1=0,05°/мм, k2=0,025°/мм, ΔD - увеличение диаметра разрезаемой трубы, мм, по сравнению с диаметром, равным 120 мм, при этом обеспечивают подачу пилы, равную 6-7,2 мкм/зуб, и скорость ее подачи в пределах 0,04-0,06 м/с.

2. Способ по п. 1, отличающийся тем, что осуществляют резку трубопроката из аустенитной хромоникелевой стали 12Х18Н10Т, 08Х18Н12Т или 04Х18Н10.

| Банников А.И | |||

| "Совершенствование процесса резания горячего металлопроката дисковыми пилами на основе управления теплофизическими явлениями в контактной зоне", автореферат диссертации, на соискание ученой степени доктора технических наук, Волгоград, Волгоградский государственный технический университет, 2018, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Устройство для получения переменного электрического тока | 1931 |

|

SU25649A1 |

Авторы

Даты

2022-03-17—Публикация

2021-03-26—Подача