Изобретение относится к технологии нанесения покрытий на металлические поверхности с использованием концентрированных потоков энергии, в частности, к технологии получения на медных электрических контактах покрытий системы Cd-Ag-N, образованной фазами Ag, β-AgCd, γ'-AgCd и AgN3, которые могут быть использованы в электротехнике как электроэрозионностойкие покрытия с высокой электропроводностью и адгезией с подложкой на уровне когезии.

Известен способ нанесения на контактные поверхности электроэрозионностойких молибден-медных композиционных покрытий с наполненной структурой [RU № 2451111, МПК С23С 14/32, С23С 14/16, опубл. 20.05.2012], включающий использование концентрированного потока энергии для испарения исходных материалов молибдена и меди и конденсацию их на контактную поверхность. В качестве исходных материалов попеременно используют сначала фольгу меди массой 4…5 мг с навеской порошка молибдена массой 0,8…0,9 г, затем одну фольгу меди массой 175…185 мг, испарение осуществляют при пропускании по фольге электрического тока, вызывающего ее электрический взрыв, а конденсацию продуктов взрыва на контактную поверхность осуществляют при значении поглощаемой плотности мощности на упрочняемой поверхности 4,5…5,0 и 7,6…8,1 ГВт/м2 соответственно.

Недостатком способа является низкая стабильность структуры в процессе эксплуатации электрических контактов с такими покрытиями. В процессе эксплуатации электрических контактов с такими покрытиями происходит оплавление их поверхности, под воздействием искрообразования и возникновения электрической дуги возникает локальное оплавление и разбрызгивание металла, в результате чего металлическое изделие нарушает свою целостность, изменяет размеры и форму. Поскольку вольфрам и медь являются несмешивающимися компонентами во всем температурном и концентрационном интервале, при взаимодействии искры или дуги при коммутации контактов на поверхности покрытия возникают различного вида дефекты. В процессе испытаний легкоплавкая медь испаряется и основным элементом покрытия становится вольфрам, который образует матрицу с включениями меди с размерами порядка нескольких микрометров [Электровзрывное напыление износо- и электроэрозионностойких покрытий / Д.А. Романов, Е.А. Будовских, В.Е. Громов, Ю.Ф. Иванов. - Новокузнецк: Изд-во ООО «Полиграфист», 2014. - 203 с.]. Это может стать причиной преждевременного отказа в работе электрических контактов. Кроме того, для ряда практических применений электрических контактов, помимо электроэрозионной стойкости необходима высокая твердость.

Наиболее близким к заявляемому является способ нанесения электроэрозионностойких покрытий на основе серебра, никеля и нитридов никеля на медные электрические контакты [RU № 2750256, МПК С23С 4/126, С23С 4/10, Н01H 1/023, опубл. 24.06.2021], включающий электрический взрыв двухслойного композиционного электрически взрываемого проводника, один из слоев которого состоит из серебряной фольги массой 60-360 мг, а второй слой - из никелевой фольги, равной 0,5-2,0 массы первого слоя, формирование из продуктов взрыва импульсной многофазной плазменной струи, оплавление ею поверхности медного электрического контакта при поглощаемой плотности мощности 4,5-6,5 ГВт/м2, осаждение на поверхность продуктов взрыва и формирование на ней покрытия системы Ni-Ag, азотирование в течение 3-5 часов при температуре 500-600°С и последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве 10-30 импульсов.

Недостатком способа является низкая стабильность структуры в процессе эксплуатации электрических контактов с такими покрытиями, а также их низкая электропроводность вследствие образования нитридов никеля Ni3N и Ni4N. В процессе эксплуатации электрических контактов с такими покрытиями происходит оплавление их поверхности, под воздействием искрообразования и возникновения электрической дуги возникает локальное оплавление и разбрызгивание металла, в результате чего металлическое изделие нарушает свою целостность, изменяет размеры и форму. При коммутации контактов на поверхности покрытия на основе серебра, никеля и нитридов никеля возникают пары и дым. В процессе эксплуатации легкоплавкое серебро испаряется и основным элементом покрытия становятся нитриды никеля Ni3N и Ni4N, которые образуют матрицу с включениями серебра с размерами порядка нескольких микрометров [Структура и свойства покрытия на основе серебра, никеля и азота, сформированного комбинированным методом на меди / Ю.Ф. Иванов, В.В. Почетуха, Д.А. Романов, В.Е. Громов // Фундаментальные проблемы современного материаловедения. - 2021. Т. 18 - № 1. - С. 68-73]. Это может стать причиной преждевременного отказа в работе электрических контактов. Низкая электропроводность покрытий вызывает перегрев электрических контактов в процессе эксплуатации, в результате чего уменьшается ресурс их работы. Кроме того для ряда практических применений электрических контактов помимо электроэрозионной стойкости необходима высокая однородность структуры.

Технической проблемой, решаемой заявляемым изобретением, является получение композиционных покрытий на основе серебра, β-AgCd, γ'-AgCd и AgN3, с наполненной микрокристаллической структурой, обладающих высокой стабильностью структуры, когезией между серебряной матрицей и фазами β-AgCd, γ'-AgCd и AgN3, высокой степенью гомогенизации структуры поверхностного слоя, зеркальным блеском поверхности, высокой электропроводностью и электроэрозионной стойкостью. Сплавы серебра с 1-10% кадмия эффективны для относительно высокоскоростных скользящих контактов, а также пружинных, пальчиковых и других контактов благодаря их твердости, низкой скорости переноса, износостойкости и стабильному контактному сопротивлению при малых контактных нагрузках.

Существующая техническая проблема реализуется способом нанесения электроэрозионностойких покрытий системы Cd-Ag-N на медные электрические контакты, включающем электрический взрыв двухслойного композиционного электрически взрываемого проводника, один из слоев которого состоит из серебряной фольги массой 60-360 мг, а второй слой - из кадмиевой фольги равной 0,5-2,0 массы первого слоя, формирование из продуктов взрыва импульсной многофазной плазменной струи, оплавление ею поверхности медного электрического контакта при поглощаемой плотности мощности 4,5-6,5 ГВт/м2, осаждение на поверхность продуктов взрыва и формирование на ней покрытия системы Cd-Ag, азотирование в течение 3-5 часов при температуре 500-600°С и последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве 10-30 импульсов.

Технический результат, получаемый при осуществлении изобретения, заключается в том, что при электрическом взрыве двухслойного композиционного электрически взрываемого проводника состава Cd-Ag продукты разрушения образуют плазменную струю, служащую инструментом формирования на поверхности медных электрических контактов покрытия на основе серебра, и фаз β-AgCd, γ'-AgCd. Электровзрывное напыление приводит к формированию покрытия с высокой адгезией с медной подложкой. Азотирование электровзрывных покрытий приводит к формированию в покрытии нитрида серебра AgN3 (установлено методом рентгенофазового анализа). Фазы β-AgCd, γ'-AgCd и AgN3 обладают высокой электропроводностью, дугостойкостью и твердостью. Полученная композиция обеспечивает высокую электропроводность формируемых покрытий. Импульсно-периодическая электронно-пучковая обработка приводит к формированию в покрытии высокодисперсной и однородной структуры. Поверхность покрытия приобретает зеркальный блеск. Преимущество заявляемого способа по сравнению с прототипом заключается в формировании поверхностного слоя с повышенной электропроводностью и электроэрозионной стойкостью, что увеличивает срок службы и расширяет область практического применения электрических контактов в электротехнической аппаратуре. Кроме того, кадмий стоит дешевле никеля, что в будущем обеспечит производство более дешевой продукции.

Исследования методом сканирующей электронной микроскопии показали, что при электровзрывном напылении на медных электрических контактах путем электрического взрыва двухслойного композиционного электрически взрываемого проводника при поглощаемой плотности мощности 4,5-6,5 ГВт/м2 происходит формирование покрытия на основе серебра и фаз β-AgCd и γ'-AgCd. Указанный режим, при котором поглощаемая плотность мощности составляет 4,5-6,5 ГВт/м2, установлен эмпирически и является оптимальным, поскольку при интенсивности воздействия ниже 4,5 ГВт/м2 не происходит образование рельефа между покрытием и подложкой из меди, вследствие чего возможно отслаивание покрытия, а выше 6,5 ГВт/м2 происходит формирование развитого рельефа поверхности напыляемого покрытия. При значении массы серебряной фольги менее 60 мг становится невозможным изготовление из нее двухслойного композиционного электрически взрываемого проводника. При значении массы серебряной фольги более 360 мг покрытие на основе серебра и фаз β-AgCd и γ'-AgCd на медных электрических контактах обладает большим количеством дефектов. При значении массы кадмия менее 0,5 или более 2,0 массы фольги покрытие на основе серебра и фаз β-AgCd и γ'-AgCd на медных электрических контактах также обладает дефектной структурой. Граница электровзрывного покрытия с медной подложкой не является ровной, что позволяет увеличить адгезию покрытия с подложкой.

При времени азотирования менее 3 часов и температуре ниже 500°С поверхностный слой электровзрывных покрытий на основе серебра и фаз β-AgCd и γ'-AgCd слабо насыщается ионами азота, что не обеспечивает формирование нитрида никеля AgN3. При времени азотирования более 5 часов и температуре выше 600°С в поверхностном слое электровзрывных покрытий на основе серебра и фаз β-AgCd и γ'-AgCd насыщение покрытие азотом прекращается.

Импульсно-периодическая электронно-пучковая обработка поверхности электровзрывного покрытия с поверхностной плотностью поглощаемой энергии 40-60 Дж/см2, длительностью импульсов 150-200 мкс, количеством импульсов 10-30 приводит к выглаживанию рельефа поверхности до образования зеркального блеска. Толщина модифицированных слоев после электронно-пучковой обработки изменяется в пределах от 20 до 40 мкм и незначительно увеличивается с ростом плотности энергии пучка электронов. Импульсно-периодическая электронно-пучковая обработка, сопровождающаяся переплавлением слоя покрытия приводит к формированию в нем более дисперсной и однородной композиционной наполненной структуры [Мэттьюз М., Ролингс Р. Композиционные материалы. Механика и технология. - М.: Техносфера, 2004. - 408 с.] на основе серебра, β-AgCd, γ'-AgCd и AgN3. Указанный режим является оптимальным, поскольку при поверхностной плотности энергии меньше 40 Дж/см2, длительности импульсов короче 150 мкс, количестве импульсов менее 10 имп. не происходит образования однородной структуры на основе серебра, β-AgCd, γ'-AgCd и AgN3. При поверхностной плотности энергии больше 60 Дж/см, длительности импульсов длиннее 200 мкс, количестве импульсов более 30 имп. происходит формирование рельефа поверхности.

Электроэрозионную стойкость покрытий, полученных заявленным способом, в условиях дуговой эрозии измеряли на контактах электромагнитных пускателей марки ПМА 4100. Испытания на коммутационную износостойкость в режиме АС-4 согласно ГОСТу [ГОСТ 2933-83. Испытание на механическую и коммутационную износостойкость. Аппараты электрические низковольтные методы испытаний. - М.: Изд-во стандартов, 1983. - 26 с.] проводили на испытательном комплексе ФГБОУ ВО «Сибирский государственный индустриальный университет» (г. Новокузнецк) при токе коммутирования 378 А, который в 6 раз превышал номинальный, и cosϕ=0,35. Число циклов включений-отключений до полного разрушения составило ~ 11000-12000. Это превышает требования ГОСТа, согласно которому число циклов включений-отключений до полного разрушения для таких контактов должно составлять 10 000.

Испытания покрытий на электроэрозионную стойкость в условиях искровой эрозии проводили при точечном контакте. Ток составлял ЗА и напряжение - 220 В. После 10 000 включений-отключений измеряли потерю массы образца. Формирующиеся в предлагаемом способе покрытия обладают большей электроэрозионной стойкостью в условиях искрового разряда по сравнению с электротехнической медью марки М00. Относительное изменение электроэрозионной стойкости в условиях искровой эрозии покрытий с композиционной наполненной структурой mэ/m составляет 9,79, где mэ - потеря массы меди марки М00, принятой за эталон при 10 000 циклов включений-отключений.

Измерение удельной электропроводности покрытий производили с использованием измерителя электропроводности Константа К6. Значение удельной электропроводности покрытий на основе серебра, β-AgCd, γ'-AgCd и AgN3 совпадает с удельной электропроводностью покрытий, полученных в прототипе.

Способ иллюстрируется рисунками, где:

на фиг. 1 представлена структура поперечного сечения поверхностного слоя композиционного покрытия на основе серебра, β-AgCd, γ'-AgCd и AgN3, - покрытие получено на электротехнической меди марки М00;

на фиг. 2 - структура поперечного сечения поверхностного слоя композиционного покрытия на основе серебра, β-AgCd, γ'-AgCd и AgN3 с медной подложкой (марка меди М00);

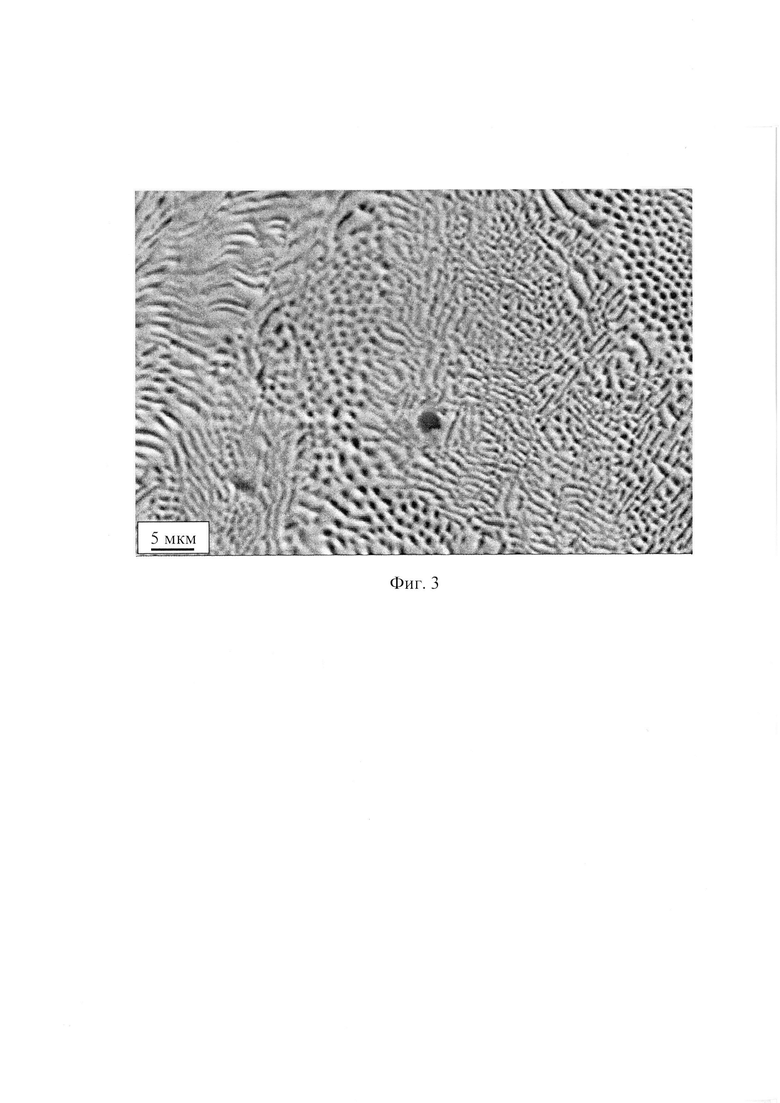

на фиг. 3 - структура композиционного покрытия на основе серебра, β-AgCd, γ'-AgCd и AgN3.

Примеры конкретного осуществления способа

Пример 1

Обработке подвергали контактную поверхность медного электрического контакта командоконтроллера ККТ 61 площадью 1,5 см2. Использовали двухслойный композиционный электрически взрываемый проводник, один из слоев которого состоял из серебряной фольги массой 60 мг, а второй слой - из кадмиевой фольги массой 30 мг. Сформированной плазменной струей оплавляли поверхность медного электрического контакта при поглощаемой плотности мощности 4,5 ГВт/м2 и формировали на ней электровзрывное покрытие системы Cd-Ag. Азотирование проводили в течение 3 часов при температуре 500°С. Последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия проводили при поверхностной плотности энергии 40 Дж/см2, длительности импульсов - 150 мкс, количестве импульсов - 10 имп. Азотирование и последующую импульсно-периодическую электронно-пучковую обработку проводили на установке «КОМПЛЕКС» (объект инфраструктуры зарегистрирован на сайте http://www.ckp-rf.ru https://www.hcei.tsc.ru/ru/cat/unu/unikuum/03_06.html).

Получили электроэрозионностойкое покрытие с высокой адгезией покрытия с подложкой на уровне когезии. На ООО «Мысковский завод электромонтажных изделий» (Кемеровская область - Кузбасс, г. Мыски) медные контакты, упрочненные заявляемым способом, показали увеличенный ресурс коммутационного износа в 2,0…2,3 раза по сравнению с серийными контактами.

Пример 2

Обработке подвергали медную электроконтактную поверхность контактов пускателей марок ПВИ-320А площадью 0,8 см2. Использовали двухслойный композиционный электрически взрываемый проводник, один из слоев которого состоял из серебряной фольги массой 360 мг, а второй слой - из кадмиевой фольги массой 720 мг. Сформированной плазменной струей оплавляли медную электроконтактную поверхность контактов пускателей марки ПВИ-320А при поглощаемой плотности мощности 6,5 ГВт/м2 и формировали на ней композиционное электровзрывное покрытие системы Cd-Ag. Азотирование проводили в течение 5 часов при температуре 600°С. Последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия проводили при поверхностной плотности энергии 60 Дж/см2, длительности импульсов - 200 мкс, количестве импульсов - 30 имп. Азотирование и последующую импульсно-периодическую электронно-пучковую обработку проводили на установке «КОМПЛЕКС» (объект инфраструктуры зарегистрирован на сайте http://www.ckp-rf.ru https://www.hcei.tsc.ru/ru/cat/unu/unikuurn/03_06.html).

Получили электроэрозионностойкое покрытие с высокой адгезией покрытия с подложкой на уровне когезии. На ООО «Ремкомплект», г. Новокузнецк медные контакты, упрочненные заявляемым способом, показали ресурс коммутационного износа на уровне в 2,42 раза выше контактов пускателей марки ПВИ-320А.

Изобретение относится к способу нанесения электроэрозионностойкого покрытия системы Cd-Ag-N на поверхность медного электрического контакта и может быть использовано в электротехнике. Осуществляют электрический взрыв двухслойного композиционного электрически взрываемого проводника, один из слоев которого состоит из серебряной фольги массой 60-360 мг, а второй слой – из кадмиевой фольги массой, равной 0,5-2,0 массы первого слоя. Из продуктов взрыва формируют импульсную многофазную плазменную струю. Оплавляют ею поверхность медного электрического контакта при поглощаемой мощности плотностью 4,5-6,5 ГВт/м2. Осаждают на поверхность медного электрического контакта продукты взрыва и формируют на ней покрытие системы Cd-Ag. Проводят азотирование в течение 3-5 часов при температуре 500-600°С и последующую импульсно-периодическую электронно-пучковую обработку поверхности полученного покрытия при поглощаемой энергии плотностью 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30. Обеспечивается электроэрозионностойкое покрытие с высокой электропроводностью, электроэрозионной стойкостью и адгезией с подложкой на уровне когезии. 3 ил., 2 пр.

Способ нанесения электроэрозионностойкого покрытия системы Cd-Ag-N на поверхность медного электрического контакта, включающий электрический взрыв двухслойного композиционного электрически взрываемого проводника, один из слоев которого состоит из серебряной фольги массой 60-360 мг, а второй слой – из кадмиевой фольги массой, равной 0,5-2,0 массы первого слоя, формирование из продуктов взрыва импульсной многофазной плазменной струи, оплавление ею поверхности медного электрического контакта при поглощаемой мощности плотностью 4,5-6,5 ГВт/м2, осаждение на поверхность медного электрического контакта продуктов взрыва и формирование на ней покрытия системы Cd-Ag, азотирование в течение 3-5 часов при температуре 500-600°С и последующую импульсно-периодическую электронно-пучковую обработку поверхности полученного покрытия при поглощаемой энергии плотностью 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30.

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ СЕРЕБРА, НИКЕЛЯ И НИТРИДОВ НИКЕЛЯ НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2020 |

|

RU2750256C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ СЕРЕБРА, КАРБИДОВ ВОЛЬФРАМА И МОНОНИТРИДА ВОЛЬФРАМА НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2020 |

|

RU2750255C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СПЛАВА СЕРЕБРО-КАДМИЙ ДЛЯ ИЗГОТОВЛЕНИЯ КОНТАКТОВ | 2013 |

|

RU2536850C1 |

| 0 |

|

SU283536A1 | |

| WO 2019067950 A1, 04.04.2019. | |||

Авторы

Даты

2022-03-23—Публикация

2021-10-28—Подача