Жидкокристаллическая (ЖК) ячейка, как правило, содержит две полуячейки, между которыми сформирован зазор, при этом указанный зазор заполняется жидкокристаллическим материалом. Регулирование зазора между полуячейками может иметь важное значение для получения высококачественных ЖК-ячеек.

Были предприняты попытки использования предварительно изготовленных разделительных элементов типа разделительных шариков, шайб или волокон, которые помещают россыпью между двумя полуячейками готовой ячейки. Однако преимуществом в смысле достижения оптимального размещения обладают упорядоченные матрицы разделительных структур, встраиваемых в одну или более полуячеек. Если в качестве примера взять пикселизированный дисплей за пределами пиксельной зоны, то предпочтительным решением может оказаться размещение разделительных структур для активной зоны в черных областях матрицы между областями пикселей.

Авторы настоящей заявки выявили определенные проблемы в регулировании зазора между ячейками.

Предложен способ, включающий в себя этапы, на которых: соединяют друг с другом две жидкокристаллических полуячейки, причем по меньшей мере одна из двух полуячеек снабжена пленкой-подложкой и матрицей разделительных структур, сформированных по месту изготовления на гибкой пленке-подложке, при этом на этапе соединения прижимают друг к другу две полуячейки и предварительно изготовленные разделительные элементы, размещенные по меньшей мере на одной из двух полуячеек по меньшей мере в зоне, являющейся общей для них и матрицы разделительных структур, причем разделительные элементы обеспечивают первичное регулирование размера зазора между двумя полуячейками, а разделительные структуры работают на противодействие сжатию разделительных элементов.

В соответствии с одним из вариантов осуществления, размеры разделительных структур выбирают таким образом, чтобы прижатие работало на сжатие разделительных структур до какого-либо сжатия разделительных элементов.

В соответствии с одним из вариантов осуществления, высота разделительных элементов до указанного прижатия составляет не более 95% высоты разделительных структур до указанного прижатия.

В соответствии с одним из вариантов осуществления, разделительные структуры и пленка-подложка имеют, по существу, одинаковые значения модуля упругости.

В соответствии с одним из вариантов осуществления, разделительные структуры и изолирующий слой, находящийся непосредственно под разделительными структурами, имеют, по существу, одинаковые значения модуля упругости.

В соответствии с одним из вариантов осуществления, разделительные элементы имеют больший модуль упругости, чем разделительные структуры.

Предложено также устройство, содержащее: две соединенные друг с другом жидкокристаллические полуячейки, причем по меньшей мере одна из двух полуячеек снабжена пленкой-подложкой и матрицей разделительных структур, сформированных по месту изготовления на пленке-подложке, при этом предварительно изготовленные разделительные элементы размещены между двумя полуячейками по меньшей мере в зоне, являющейся общей для них и матрицы разделительных структур, причем разделительные элементы выполнены с возможностью обеспечения первичного регулирования размера зазора между двумя полуячейками, а разделительные структуры выполнены с возможностью функционировать на противодействие сжатию разделительных элементов.

В соответствии с одним из вариантов осуществления, разделительные структуры и пленка-подложка имеют, по существу, одинаковые значения модуля упругости.

В соответствии с одним из вариантов осуществления, разделительные структуры и изолирующий слой, находящийся непосредственно под разделительными структурами, имеют, по существу, одинаковые значения модуля упругости.

В соответствии с одним из вариантов осуществления, разделительные элементы имеют больший модуль упругости, чем разделительные структуры.

Ниже приводится, исключительно в качестве примера, детальное описание одного из вариантов осуществления изобретения со ссылками на приложенные чертежи, где:

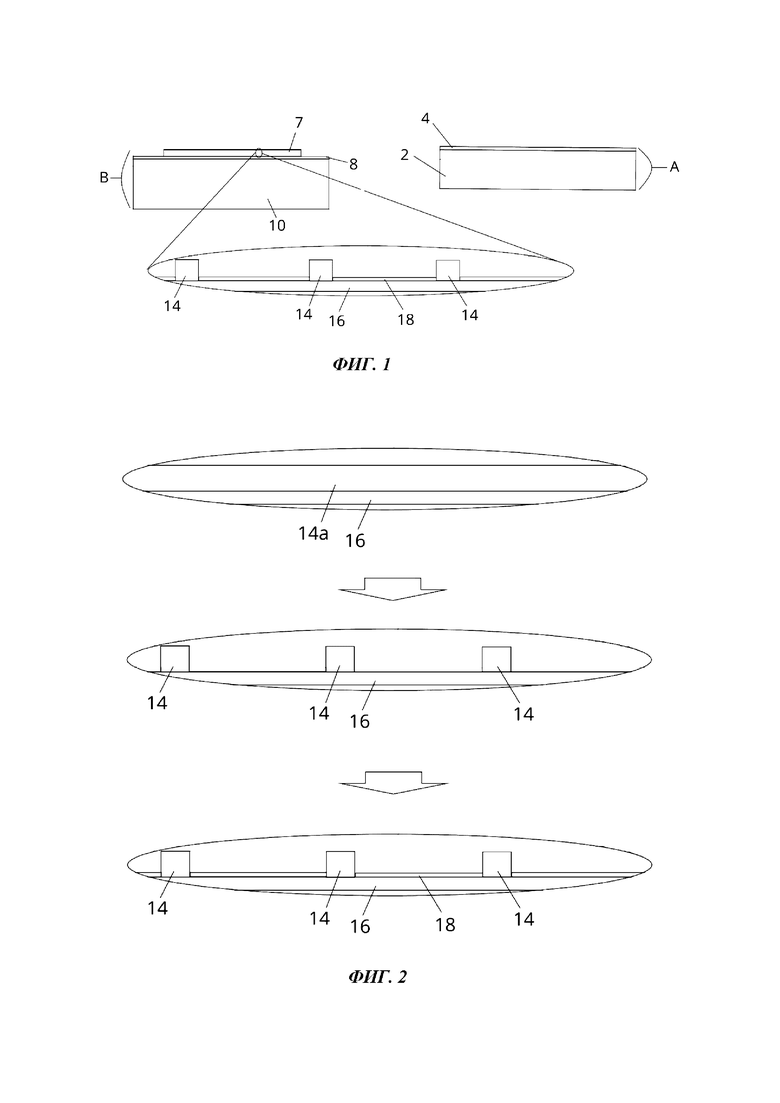

фиг. 1 иллюстрирует начальный этап способа согласно одному из вариантов осуществления настоящего изобретения;

фиг. 2 иллюстрирует процесс изготовления компонента по фиг. 1;

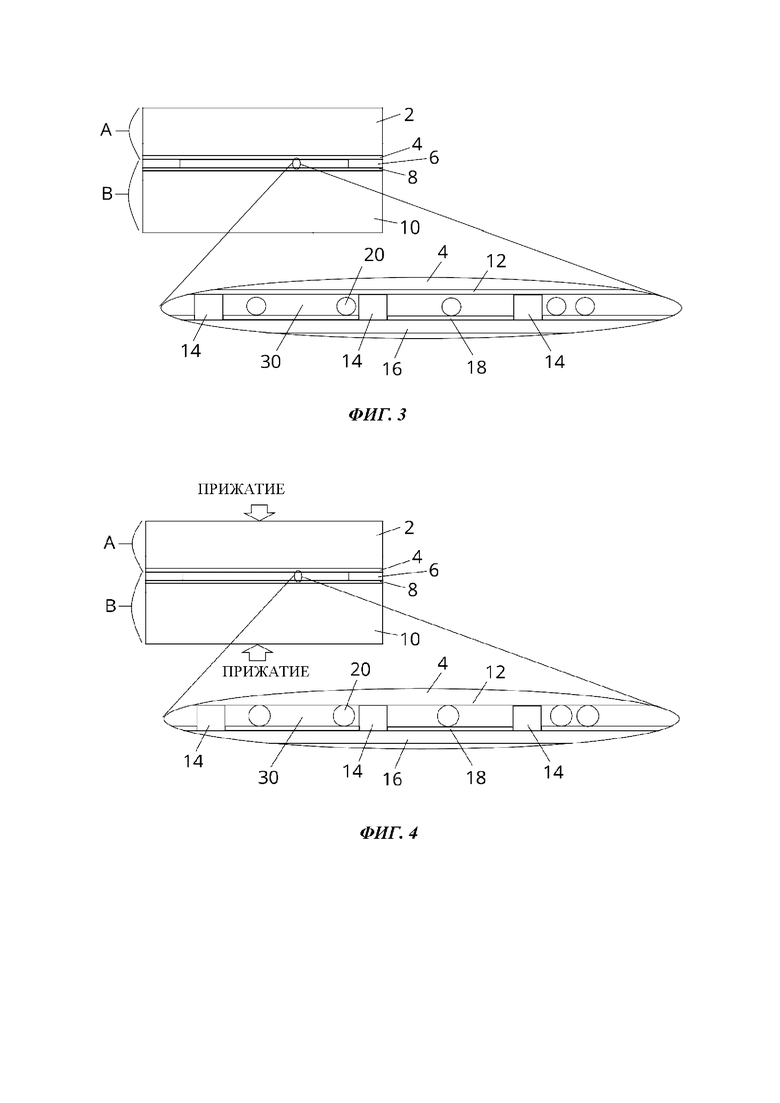

фиг. 3 иллюстрирует следующий этап способа по фиг. 1;

фиг. 4 иллюстрирует еще один следующий этап способа по фиг. 1.

В соответствии с одним из типовых вариантов осуществления, предлагаемую технологию используют для изготовления органического жидкокристаллического дисплея (ОЖКД (OLCD, от англ. organic liquid crystal display)), в состав которого входит органическое транзисторное устройство (типа органического тонкопленочного транзистора (ОТПТ (OTFT, от англ. organic thin film transistor))) для компонента системы управления. Такие ОТПТ снабжены органическим полупроводником (например, типа органического полимера или низко молекулярного полупроводника) для полупроводниковых каналов. Технология согласно изобретению применима также для изготовления ЖК-ячеек устройств иных типов, в частности, адаптивных линзовых приборов и т.п.

В соответствии с одним из примеров, эта технология используется в процессе изготовления ЖК-ячейки для послесборочной гибки с получением изогнутой формы, включая простые изогнутые формы с одной линией сгиба и сложные изогнутые формы с большим количеством линий сгиба, например, с S-образными сгибами. Эти одна или большее количество линий сгиба могут быть как параллельными, так и не параллельными краю ячейки.

Как показано на фиг. 1, в соответствии с одним из примеров способа согласно одному из вариантов осуществления настоящего изобретения, предусматривается сборка жидкокристаллической ячейки из предварительно изготовленных компонентов А и В.

В соответствии с этим примером, компонент В включает в себя: гибкую пластиковую пленку-подложку (типа пленки из триацетатцеллюлозы (ТАЦ)) толщиной до 100 микрон); стек 8 проводящих, полупроводниковых и изолирующих слоев, каждый из которых формируется по месту изготовления на гибкой пленке-подложке 10 и которые все вместе образуют собой пиксельные электроды и электрическую схему для независимого регулирования электрического потенциала на каждом пиксельном электроде с помощью межсоединений, находящихся за пределами активной зоны дисплея. В соответствии с рассматриваемым примером, в качестве электрической схемы используется активная матричная схема. Стек 8 образует собой соответствующий тонкопленочный транзистор (ТПТ) для каждого пиксельного электрода. Этот стек 8 включает в себя рисунок межсоединений истока-стока и рисунок межсоединений затвора. Рисунок межсоединений истока образует собой: (i) матрицу межсоединений истока, при этом каждое межсоединение истока обеспечивает получение электрода истока для соответствующей строки ТПТ и проходит до наружного участка за пределами активной зоны дисплея, и (ii) матрицу межсоединений стока, каждое из которых находится в контакте с соответствующим пиксельным электродом. Рисунок межсоединениий затвора образует собой матрицу межсоединений затвора, каждое из которых обеспечивает получение электродов затвора для соответствующего столбца ТПТ и проходит до наружного участка за пределами активной зоны дисплея. Термины «строка» и «столбец» совместно используются для обозначения любой пары, по существу, ортогональных относительных направлений. Каждый пиксельный электрод связан с соответствующей единственной комбинацией межсоединений истока и затвора, вследствие чего каждый пиксельный электрод может стать независимо адресуемым посредством межсоединений истока и затвора.

В рассматриваемом примере стек 8 включает в себя полупроводниковый слой органического полимера, формируемый по месту изготовления на пластиковой пленке-подложке 10 посредством обработки раствора, причем полупроводниковый слой обеспечивает получение полупроводниковых каналов для вышеупомянутых ТПТ. В состав стека входят также изолирующие/диэлектрические слои органического полимера, которые тоже формируются по месту изготовления на пластиковой пленке-подложке посредством обработки раствора.

Кроме того, на пластиковой пленке-подложке 10 формируются по месту изготовления фильтрующие слои 7, наносимые на крайний снаружи изолирующий слой 16 стека 8 с формированием при этом матрицы разделительных структур и жидкокристаллической поверхности выравнивания. В рассматриваемом примере матрицы разделительных структур формируются по месту изготовления на пластиковой пленке-подложке 10 с использованием простого процесса формирования рисунка (одноступенчатое формирование рисунка с использованием простого бинарного фотошаблона), а высота каждой разделительной структуры, по существу, одинакова по всей активной зоне (отсутствует специальная дифференциация по высоте между любыми из разделительных структур). Как видно на фиг. 2, на крайнем снаружи изолирующем слое 16 электрической схемы сформирован по месту изготовления слой 14а материала разделительной структуры с использованием какой-либо жидкостной обработки, например, типа ротационного отложения. В рассматриваемом примере в качестве материала разделительной структуры использован органический полимерный материал (например, фоторезистивный), растворимость которого в проявителе может меняться под действием излучения. Слой 14а материала разделительной структуры подвергают воздействию радиационного изображения (негативного или позитивного, в зависимости от типа фоторезистивного материала, используемого для разделительной структуры) рисунка, необходимого для матрицы разделительных структур 14, с использованием простого бинарного фотошаблона на частоте излучения, приводящей к изменению растворимости материала разделительной структуры. Затем проявляют изображение скрытой растворимости с помощью вышеупомянутого проявителя с получением при этом матрицы разделительных структур 14. Размещение каждой разделительной структуры 14 по отношению к нижележащей электрической схеме можно изменять посредством регулирования положения вышеупомянутого фотошаблона с привязкой к маскам выравнивания, образуемым одним или большим количеством рисунков межсоединений в стеке 8.

В соответствии с рассматриваемым примером, жидкокристаллическую поверхность получают путем формирования слоя 18 полиимидного материала по месту изготовления на обрабатываемой детали после формирования матрицы разделительных структур 14 и растирания полученной верхней поверхности детали, в результате чего на открытой поверхности полиимидного слоя 18 создаются микроканавки. Другим примером технологии получения ЖК поверхности выравнивания может служить метод фотовыравнивания с использованием, вместо механических средств, облучения с целью получения поверхности, обеспечивающей выравнивание ЖК-материала.

В соответствии с рассматриваемым примером, второй компонент А содержит гибкую пластиковую пленку-подложку (например, типа другой пленки 2 из триацетатцеллюлозы (ТАЦ)) толщиной до 100 микрон) и обеспечивает получение матрицы 4 цветных фильтров для дисплея. На одной из поверхностей второго компонента А тоже предусмотрена жидкокристаллическая поверхность выравнивания. В рассматриваемом примере эту жидкокристаллическую поверхность выравнивания тоже формируют получают посредством формирования слоя 12 полиимидного материала (см. фиг. 3) по месту изготовления на гибкой пленке-подложке 2 и воздействия на поверхность полиимидного слоя механическим растиранием, благодаря которому на открытой поверхности полиимидного слоя 12 создаются микроканавки.

Жидкокристаллические поверхности выравнивания обоих компонентов А и В работают на регулирование ориентации директора ЖК-материала в условиях отсутствия любого превалирующего электрического поля, генерируемого разностью электрических потенциалов между пиксельным электродом и противоэлектродом (этот последний может являться составной частью компонента А или компонента В, в зависимости от типа ЖК-ячейки).

Перейдем к рассмотрению фиг. 3. Здесь предварительно изготовленные разделительные элементы 20 (например, типа, по существу, сферических элементов) помещены россыпью в какой-либо зоне поверхности компонента В, являющейся общей для них и разделительных структур 14, до того, как оба компонента А и В будут сведены вместе с размещением двух жидкокристаллических поверхностей выравнивания напротив друг друга. В рассматриваемом примере разделительные шарики напыляют на поверхность компонента В. В соответствии с другим решением, может быть предусмотрено нанесение разделительных шариков вместе с ЖК-материалом (в виде суспензии разделительных шариков в ЖК-материале) на зону поверхности компонента В, являющейся общей для них и разделительных структур 14, до того, как оба компонента А и В будут сведены вместе с размещением двух жидкокристаллических поверхностей выравнивания напротив друг друга. В соответствии с еще одним вариантом, нанесение разделительных шариков 20 на полуячейку осуществляется одновременно с формированием слоя, обеспечивающего получение ЖК поверхности выравнивания. Разделительные шарики добавляют к раствору ЖК материала слоя выравнивания, после чего производят взбалтывание/перемешивание с целью как можно более равномерного распределения разделительных шариков в растворе. Результирующую смесь раствора и разделительных шариков наносят на полуячейку (например, щелевым или трафаретным методом), после чего выполняют высушивание и отжиг для удаления растворителя и формирования слоя, обеспечивающего получение ЖК поверхности выравнивания, при этом разделительные шарики прикрепляются к указанному слою.

В отличие от разделительных структур 14, размещение каждого отдельного разделительного элемента 20 на поверхности компонента 8 не регулируется. Положение разделительных элементов 20 на поверхности компонента 8 оказывается, по сути дела, случайным.

В соответствии с рассматриваемым примером, выбор относительных размеров разделительных элементов 20 и разделительных структур 14 осуществляют таким образом, чтобы каждый разделительный элемент 20 не контактировал с обеими ЖК поверхностями выравнивания обоих компонентов А и В, когда верхняя поверхность матрицы разделительных структур 14 компонента В первой соприкасается с компонентом А (то есть до какого бы то ни было сильного сжатия друг с другом компонентов А и В). При использовании такой конструкции начальная высота (до какого-либо сжатия) верхней поверхности матрицы разделительных структур 14 больше диаметра разделительных шариков 20. В данном случае за высоту берется расстояние над ЖК поверхностью выравнивания. Говоря конкретнее, диаметр разделительных шариков 20 составляет 95% или менее от начальной высоты (до какого-либо сжатия) верхней поверхности матрицы разделительных структур 14.

Как видно на фиг. 4, затем производится сильное сжатие компонентов А и В друг с другом (с помощью относительно жестких стеклянных держателей (здесь не показаны), временно приклеиваемых к компонентам А и В) до плотного прилегания разделительных шариков 20 к обеим ЖК поверхностям выравнивания компонентов А и В. В результате разделительные структуры приходят в сжатое состояние.

После того как произошло сильное сжатие друг с другом двух компонентов А и В, происходит отверждение клея 6, находящегося между двумя компонентами А и В за пределами активной зоны дисплея. По завершении отверждения действие внешнего усилия, обеспечивающего сжатие друг с другом компонентов А и В, прекращают, при этом затвердевший клей 6 удерживает эти компоненты А и В в состоянии, при котором разделительные шарики 20 остаются в контакте с обеими ЖК поверхностями выравнивания компонентов А и В, а разделительные структуры 14 остаются сжатыми.

Ввод ЖК-материала в зазор между полуячейками можно выполнять после скрепления друг с другом двух компонентов А и В, или же ЖК-материал 30 можно наносить компонент В до сведения вместе этих компонентов А и В. На фиг. 3 и 4 в качестве примера иллюстрируется именно эта вторая методика.

Если результирующий ЖК-слой будет в дальнейшем подвергаться воздействию каких-либо сил, направленных на сжатие разделительных шариков 20 (типа сильного изгиба ЖК-ячейки до получения криволинейных форм, и в частности, сложных форм типа S-образных сгибов), то сжатые разделительные структуры 14 будут работать на сопротивление таким силам, уменьшая тем самым опасность возникновения ситуации, когда разделительные шарики 20 станут проделывать в нижележащих слоях выемки, нарушая тем самым функционирование стека 8, например, из-за разрывов в вышеупомянутых межсоединениях истока и/или затвора.

Разделительные структуры 14, формируемые по месту изготовления на гибкой пластиковой пленке-подложке 10, следует обязательно выполнять с учетом ограничений, накладываемых условиями эксплуатации в ходе процессов нанесения и формирования рисунка, которые должны быть совместимыми с использованием гибких пластиковых пленок для несущей подложки 10, а также с использованием в стеке 8 органических полимерных полупроводниковых и изолирующих слоев. Что касается предварительно заготавливаемых разделительных элементов, то их можно изготавливать и без учета таких технологических ограничений - они легко могут сами по себе демонстрировать относительно высокие значения модуля упругости и хорошую однородность свойств. В рассматриваемом примере разделительные элементы 20 представляют собой предварительно изготовленные разделительные шарики 20 с большими значениями модуля упругости, чем разделительные структуры 14.

Как относительно высокие значения модуля упругости, так и гарантированно хорошая однородность свойств разделительных шариков 20 облегчают качественное регулирование зазора между полуячейками (интервала между двумя ЖК поверхностями выравнивания двух компонентов А и В) и, соответственно, толщины ЖК. Вместе с тем упорядоченное и регулируемое размещение разделительных структур 14, формируемых по месту изготовления, обеспечивает предотвращение чрезмерного сжатия разделительных шариков 20 и нарушения надлежащих электрических свойств нижележащего стека 8. В соответствии с другим решением, разделительные элементы 20 могут иметь значения модуля упругости, по существу, такие же или даже ниже, чем разделительные структуры 14. Если говорить о разделительных элементах 20, то невысокие значения их модуля упругости предпочтительны в том смысле, что при этом обеспечивается более надежное предотвращение нарушения надлежащих электрических свойств нижележащего стека 8, тогда как вышеупомянутые гарантированно однородные свойства, обуславливаемые предварительно изготовленными разделительными элементами (по сравнению с разделительными структурами) позволяют облегчить качественное регулирование зазора между полуячейками.

В соответствии с одним из примеров, обе разделительные структуры 14 наподобие распорок колонного типа (а также изолирующий слой 16, находящийся непосредственно под этими разделительными структурами 14) содержат сшитый фоторезист на эпоксидной основе известной марки SU-8, который имеют значение модуля упругости (МУ) порядка 2 ГПа, а разделительные элементы 20 представляют собой микросферы типа поливинилхлоридных (ПВХ) (МУ=2,4-4,1 ГПа), полистироловых (МУ=3-3,5 ГПа), полиметилметакрилатных (МУ=2, 4-3,4 ГПа) и акриловых (МУ=3,2 ГПа) микросфер. Гибкие пластиковые пленки из ТАЦ имеют значения модуля упругости порядка 2,4 ГПа. В соответствии с одним из примеров, разделительные элементы 20 выполнены из материала, отличающегося хорошей клейкостью/силой сцепления с ЖК поверхностями выравнивания, а конкретнее - из материала, у которого клейкость/сила сцепления с ЖК поверхностями выравнивания больше, чем клейкость/сила сцепления, демонстрируемая разделительными структурами 14 по отношению к противоположной ЖК поверхности выравнивания. В соответствии с другим вариантом, перед сборкой ячейки поверхность разделительных элементов 20 обрабатывают или модифицируют таким образом, чтобы увеличить силу сцепления, демонстрируемую (в условиях сжатия двух полуячеек друг с другом) разделительными элементами 20 по отношению к материалу (например, полиимидному материалу, используемому для ЖК-слоев выравнивания), обеспечивающему получение поверхностей полуячеек, с которыми разделительные элементы 20 контактируют.

Риск нарушения электрических свойств нижележащего стека 8 можно еще больше снизить благодаря использованию для самого верхнего изолирующего слоя 16 стека 8 материала, у которого значение модуля упругости, по существу, не меньше значения модуля упругости разделительных шариков 20.

При использовании описанного выше примера относительные размеры разделительных элементов 20 и разделительных структур 14 выбирают таким образом, чтобы каждый разделительный элемент 20 не контактировал с обеими ЖК поверхностями выравнивания обоих компонентов А и В, когда верхняя поверхность матрицы разделительных структур 14 компонента В первой соприкасается с компонентом А (то есть до какого бы то ни было сильного сжатия друг с другом компонентов А и В). В зависимости от вида конкретных используемых разделительных элементов 20, разделительные структуры могут выполнять функцию предотвращения нарушения работы нижележащего стека 8 даже при начальной высоте, сравнимой с диаметром разделительных шариков.

В рассматриваемом примере ЖК-ячейка является составной частью пикселизированного дисплея, при этом имеется по меньшей мере одна разделительная структура на одном или большем количестве краев каждой пиксельной зоны, однако можно предусмотреть и меньшую плотность размещения разделительных структур. Оптимальной плотностью разделительных элементов 20 следует считать минимальную плотность, требуемую для достижения нужного регулирования зазора между ячейками, тогда как более высокие плотности разделительных элементов могут привести к ненужному увеличению поглощения и/или рассеяния света в каждой пиксельной области.

Выше уже был детально описан пример методики согласно настоящему изобретению с упоминанием конкретных технологических особенностей, однако эта методика применима и в более широком смысле в рамках основных изложенных в данной заявке принципов. Кроме того, с учетом основных положений настоящего изобретения, предлагаемая технология может также включать в себя дополнительные производственные этапы, которые здесь не были описаны, и/или возможно исключение некоторых описанных здесь этапов.

Специалистам в данной области должно быть очевидно, что, помимо всевозможных специально упомянутых выше модификаций, возможно внесение разнообразных иных модификаций описанного варианта осуществления в рамках заявленного объема охраны.

Итак, в настоящем документе заявители раскрыли по отдельности каждый описанный в нем индивидуальный признак и разнообразные комбинации двух или более этих признаков в таком объеме, чтобы эти признаки или комбинации могли быть реализованы на основе настоящего писания во всей его совокупности в контексте практических общих знаний специалистов в данной области, вне зависимости от того, позволяют ли такие признаки или комбинации признаков решить какую-либо из изложенных выше проблем, причем сказанное не ограничивается заявленным в формуле изобретения объемом правовой охраны. Заявители подчеркивают, что аспекты изобретения могут касаться любого из таких индивидуальных признаков или любой их комбинации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОТОБРАЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2521223C1 |

| ПОДЛОЖКА АКТИВНОЙ МАТРИЦЫ И ЖИДКОКРИСТАЛЛИЧЕСКОЕ УСТРОЙСТВО ОТОБРАЖЕНИЯ | 2011 |

|

RU2516578C1 |

| ПЛЕНКА ДЛЯ ПРЕДОТВРАЩЕНИЯ ОТРАЖЕНИЯ И ДИСПЛЕЙНОЕ УСТРОЙСТВО | 2009 |

|

RU2468397C2 |

| ДИСПЛЕЙ И ПОДЛОЖКА АКТИВНОЙ МАТРИЦЫ | 2008 |

|

RU2447470C2 |

| ЖИДКОКРИСТАЛЛИЧЕСКОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2664289C1 |

| Формирование рисунка стека | 2020 |

|

RU2775057C2 |

| ЖИДКОКРИСТАЛЛИЧЕСКОЕ УСТРОЙСТВО ОТОБРАЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2497169C1 |

| ЖИДКОКРИСТАЛЛИЧЕСКАЯ ПАНЕЛЬ | 2009 |

|

RU2479002C1 |

| УСТРОЙСТВО ОТОБРАЖЕНИЯ | 2011 |

|

RU2515588C1 |

| ПОДЛОЖКА МАТРИЦЫ ТПТ И ЖИДКОКРИСТАЛЛИЧЕСКАЯ ПАНЕЛЬ ОТОБРАЖЕНИЯ | 2009 |

|

RU2491591C2 |

Изобретение относится к жидкокристаллическим ячейкам. Способ сборки жидкокристаллических ячеек, включающий в себя этапы, на которых: соединяют друг с другом две жидкокристаллических полуячейки, причем по меньшей мере одна из двух полуячеек снабжена пленкой-подложкой и матрицей разделительных структур, сформированных по месту изготовления на пленке-подложке, при этом на этапе соединения прижимают друг к другу две полуячейки и предварительно изготовленные разделительные элементы, размещенные по меньшей мере на одной из двух полуячеек по меньшей мере в зоне, являющейся общей для них и матрицы разделительных структур, причем разделительные элементы обеспечивают первичное регулирование размера зазора между двумя полуячейками, а разделительные структуры работают на противодействие сжатию разделительных элементов, причем высота разделительных элементов до указанного прижатия составляет не более 95% высоты разделительных структур до указанного прижатия. Технический результат – обеспечение возможности регулирования зазора между ячейками. 6 н. и 18 з.п. ф-лы, 4 ил.

1. Способ сборки жидкокристаллических ячеек, включающий в себя этапы, на которых:

соединяют друг с другом две жидкокристаллических полуячейки, причем по меньшей мере одна из двух полуячеек снабжена пленкой-подложкой и матрицей разделительных структур, сформированных по месту изготовления на пленке-подложке, при этом на этапе соединения прижимают друг к другу две полуячейки и предварительно изготовленные разделительные элементы, размещенные по меньшей мере на одной из двух полуячеек по меньшей мере в зоне, являющейся общей для них и матрицы разделительных структур, причем разделительные элементы обеспечивают первичное регулирование размера зазора между двумя полуячейками, а разделительные структуры работают на противодействие сжатию разделительных элементов, причем высота разделительных элементов до указанного прижатия составляет не более 95% высоты разделительных структур до указанного прижатия.

2. Способ по п. 1, в соответствии с которым размеры разделительных структур выбирают таким образом, чтобы прижатие работало на сжатие разделительных структур до какого-либо сжатия разделительных элементов.

3. Способ по любому из пп. 1, 2, в соответствии с которым разделительные структуры и пленка-подложка имеют, по существу, одинаковые значения модуля упругости.

4. Способ по любому из пп. 1-3, в соответствии с которым разделительные структуры и изолирующий слой, находящийся непосредственно под разделительными структурами, имеют, по существу, одинаковые значения модуля упругости.

5. Способ по любому из пп. 1-4, дополнительно включающий в себя этап, на котором перед сборкой обрабатывают или модифицируют поверхность разделительных элементов таким образом, чтобы увеличить силу сцепления, демонстрируемую разделительными элементами по отношению к материалу поверхностей полуячеек, с которыми разделительные элементы контактируют, в условиях сжатия двух полуячеек друг с другом.

6. Способ сборки жидкокристаллических ячеек, включающий в себя этапы, на которых:

соединяют друг с другом две жидкокристаллических полуячейки, причем по меньшей мере одна из двух полуячеек снабжена пленкой-подложкой и матрицей разделительных структур, сформированных по месту изготовления на пленке-подложке, при этом на этапе соединения прижимают друг к другу две полуячейки и предварительно изготовленные разделительные элементы, размещенные по меньшей мере на одной из двух полуячеек по меньшей мере в зоне, являющейся общей для них и матрицы разделительных структур, причем разделительные элементы обеспечивают первичное регулирование размера зазора между двумя полуячейками, а разделительные структуры работают на противодействие сжатию разделительных элементов, причем разделительные элементы имеют больший модуль упругости, чем разделительные структуры.

7. Способ по п. 6, в соответствии с которым размеры разделительных структур выбирают таким образом, чтобы прижатие работало на сжатие разделительных структур до какого-либо сжатия разделительных элементов.

8. Способ по любому из пп. 6, 7, в соответствии с которым разделительные структуры и пленка-подложка имеют, по существу, одинаковые значения модуля упругости.

9. Способ по любому из пп. 6-8, в соответствии с которым разделительные структуры и изолирующий слой, находящийся непосредственно под разделительными структурами, имеют, по существу, одинаковые значения модуля упругости.

10. Способ по любому из пп. 6-9, дополнительно включающий в себя этап, на котором перед сборкой обрабатывают или модифицируют поверхность разделительных элементов таким образом, чтобы увеличить силу сцепления, демонстрируемую разделительными элементами по отношению к материалу поверхностей полуячеек, с которыми разделительные элементы контактируют, в условиях сжатия двух полуячеек друг с другом.

11. Способ сборки жидкокристаллических ячеек, включающий в себя этапы, на которых:

соединяют друг с другом две жидкокристаллических полуячейки, причем по меньшей мере одна из двух полуячеек снабжена пленкой-подложкой и матрицей разделительных структур, сформированных по месту изготовления на пленке-подложке, при этом на этапе соединения прижимают друг к другу две полуячейки и предварительно изготовленные разделительные элементы, размещенные по меньшей мере на одной из двух полуячеек по меньшей мере в зоне, являющейся общей для них и матрицы разделительных структур, причем разделительные элементы обеспечивают первичное регулирование размера зазора между двумя полуячейками, а разделительные структуры работают на противодействие сжатию разделительных элементов, причем сила сцепления, демонстрируемая разделительными элементами по отношению к поверхностям полуячеек, с которыми разделительные элементы контактируют, больше, чем сила сцепления, демонстрируемая разделительными структурами по отношению к поверхности полуячейки, с которой разделительные структуры контактируют при сборке ячейки.

12. Способ по п. 11, в соответствии с которым размеры разделительных структур выбирают таким образом, чтобы прижатие работало на сжатие разделительных структур до какого-либо сжатия разделительных элементов.

13. Способ по любому из пп. 11, 12, в соответствии с которым разделительные структуры и пленка-подложка имеют, по существу, одинаковые значения модуля упругости.

14. Способ по любому из пп. 11-13, в соответствии с которым разделительные структуры и изолирующий слой, находящийся непосредственно под разделительными структурами, имеют, по существу, одинаковые значения модуля упругости.

15. Способ по любому из пп. 11-14, дополнительно включающий в себя этап, на котором перед сборкой обрабатывают или модифицируют поверхность разделительных элементов таким образом, чтобы увеличить силу сцепления, демонстрируемую разделительными элементами по отношению к материалу поверхностей полуячеек, с которыми разделительные элементы контактируют, в условиях сжатия двух полуячеек друг с другом.

16. Жидкокристаллическая ячейка, содержащая:

две соединенные друг с другом жидкокристаллические полуячейки, причем по меньшей мере одна из двух полуячеек снабжена пленкой-подложкой и матрицей разделительных структур, сформированных по месту изготовления на пленке-подложке, при этом предварительно изготовленные разделительные элементы размещены между двумя полуячейками по меньшей мере в зоне, являющейся общей для них и матрицы разделительных структур, причем разделительные элементы выполнены с возможностью обеспечения первичного регулирования размера зазора между двумя полуячейками, а разделительные структуры выполнены с возможностью функционировать на противодействие сжатию разделительных элементов, при этом разделительные структуры и пленка-подложка имеют, по существу, одинаковые значения модуля упругости.

17. Ячейка по п. 16, в которой разделительные структуры и изолирующий слой, находящийся непосредственно под разделительными структурами, имеют, по существу, одинаковые значения модуля упругости.

18. Ячейка по п. 16, в которой разделительные элементы имеют больший модуль упругости, чем разделительные структуры.

19. Ячейка по любому из пп. 16-18, в которой сила сцепления, демонстрируемая разделительными элементами по отношению к поверхностям полуячеек, с которыми разделительные элементы контактируют, больше, чем сила сцепления, демонстрируемая разделительными структурами по отношению к поверхности полуячейки, с которой разделительные структуры контактируют при сборке ячейки.

20. Жидкокристаллическая ячейка, содержащая:

две соединенные друг с другом жидкокристаллические полуячейки, причем по меньшей мере одна из двух полуячеек снабжена пленкой-подложкой и матрицей разделительных структур, сформированных по месту изготовления на пленке-подложке, при этом предварительно изготовленные разделительные элементы размещены между двумя полуячейками по меньшей мере в зоне, являющейся общей для них и матрицы разделительных структур, причем разделительные элементы выполнены с возможностью обеспечения первичного регулирования размера зазора между двумя полуячейками, а разделительные структуры выполнены с возможностью функционировать на противодействие сжатию разделительных элементов, при этом разделительные структуры и изолирующий слой, находящийся непосредственно под разделительными структурами, имеют, по существу, одинаковые значения модуля упругости.

21. Ячейка по п. 20, в которой разделительные элементы имеют больший модуль упругости, чем разделительные структуры.

22. Ячейка по любому из пп. 20, 21, в которой сила сцепления, демонстрируемая разделительными элементами по отношению к поверхностям полуячеек, с которыми разделительные элементы контактируют, больше, чем сила сцепления, демонстрируемая разделительными структурами по отношению к поверхности полуячейки, с которой разделительные структуры контактируют при сборке ячейки.

23. Жидкокристаллическая ячейка, содержащая:

две соединенные друг с другом жидкокристаллические полуячейки, причем по меньшей мере одна из двух полуячеек снабжена пленкой-подложкой и матрицей разделительных структур, сформированных по месту изготовления на пленке-подложке, при этом предварительно изготовленные разделительные элементы размещены между двумя полуячейками по меньшей мере в зоне, являющейся общей для них и матрицы разделительных структур, причем разделительные элементы выполнены с возможностью обеспечения первичного регулирования размера зазора между двумя полуячейками, а разделительные структуры выполнены с возможностью функционировать на противодействие сжатию разделительных элементов, при этом разделительные элементы имеют больший модуль упругости, чем разделительные структуры.

24. Ячейка по п. 23, в которой сила сцепления, демонстрируемая разделительными элементами по отношению к поверхностям полуячеек, с которыми разделительные элементы контактируют, больше, чем сила сцепления, демонстрируемая разделительными структурами по отношению к поверхности полуячейки, с которой разделительные структуры контактируют при сборке ячейки.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| US 20190072794 A1, 07.03.2019 | |||

| JP-63200126 A, 18.08.1988 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОКРИСТАЛЛИЧЕСКОЙ ЯЧЕЙКИ | 2011 |

|

RU2491316C1 |

Авторы

Даты

2022-04-01—Публикация

2020-08-20—Подача