Изобретение относится к области разработки газогенерирующих твердых топлив для газогенераторов гражданского назначения.

Газогенерирующие топлива широко используются в различных отраслях промышленности в качестве источника смешанного газа. Например, газогенераторы, снаряженные зарядами на основе газогенерирующих топлив, используются в средствах пожаротушения для вытеснения и выброса огнетушащих порошков и жидкостей, в средствах экстренного перекрытия нефте- и газопроводов и постановки специальных завес в стволах шахт при аварийных ситуациях, в аварийных газовых домкратах, в устройствах наддува спасательных лодок, плотов и во многих других областях.

Основными требованиями к газогенерирующим топливам являются повышенная удельная газопроизводительность, низкая температура продуктов сгорания, низкое содержание конденсированной фазы в продуктах сгорания, экологическая чистота состава и продуктов сгорания, заданный уровень скорости горения, работоспособного в широком диапазоне давлений и интервале температур 223...323 К.

Известно термостойкое газогенерирующее твердое топливо (пат. РФ2 451004 С2, МПК C06D 5/06, С06В 29/22), содержащее горюче-связующее - термоэластопласт ДСТ-30, антиоксидант - N-фенил-2-нафтиламин, катализатор горения - пигмент желтый железоокисный, стабилизатор горения - диоксид или дисилицид титана, структурирующую добавку - углерод технический, армирующую добавку - фторопласт Ф-4Д, технологические добавки - индустриальное масло, графит, стеарат цинка, а в качестве окислителя - перхлорат аммония или калия, или смесь гексогена и октогена, или их смесь.

Топливо обеспечивает высокую стабильность горения зарядов, обладает высокими физико-механическими характеристиками.

Основным недостатком данного топлива является высокая температура продуктов сгорания (что обусловлено наличием высокоэнтальпийных компонентов (перхлорат аммония, перхлорат калия, гексоген, октоген)).

Кроме того, содержание в составе перхлората аммония приводит к образованию высокотоксичных соединений хлора в процессе горения, а содержание в составе гексогена или октогена резко повышает чувствительность состава к трению и удару, и, следовательно, повышает взрывоопасность состава на всех стадиях его производства и эксплуатации.

Известно баллиститное топливо по патенту РФ 2 247 700, МПК С06В 25/18, C06D 5/06, взятое за прототип, содержащее нитроцеллюлозу, пластификатор, стабилизатор химической стойкости, комплексный регулятор скорости горения, стабилизатор горения, технологические добавки, стабилизатор устойчивости эмульсии пластифицирующей системы.

Топливо обладает низкой температурой продуктов сгорания, регулируемой скоростью горения, работоспособно в широком диапазоне давлений.

Недостатком данного топлива является использование в качестве пластификаторов токсичных взрывчатых веществ (нитроглицерин, динитродиэтиленгликоль, динитротриэтиленгликоль, динитротолуола), в качестве катализатора скорости горения соединений свинца, оксида кобальта, салицилата никеля, являющихся соединением 1 класса опасности по ГОСТ 12.1.007-76. Также топливо содержит в составе взрывчатое вещество -гексоген. Использование данных компонентов приводит к высокой взрывоопасности состава (высокой чувствительности к детонационным и механическим воздействиям) на всех стадиях производства и эксплуатации, а также ограничивает возможность применения состава в устройствах гражданского назначения, усложняет перевозку и хранение топлива.

Кроме того, технология получения полупродукта требует больших энергозатрат и водопотребления, большого количества технологической оснастки и включает в себя длительный процесс «варки».

Технической задачей изобретения является разработка унифицированного газогенерирующего твердого топлива, отличающегося экологической чистотой состава и продуктов сгорания, а также обладающего низкой температурой продуктов сгорания, высоким уровнем газопроизводительности, низким содержанием конденсированной фазы и низкой взрывоопасностью состава (низкой чувствительностью к детонационным и механическим воздействиям), заданным уровнем скорости горения, работоспособного в широком диапазоне давлений.

Задача решается созданием низкотемпературного газогенерирующего твердого топлива, включающего нитроцеллюлозу, пластификатортриацетин, стабилизатор химической стойкости - централит или его смесь с дифениламином, комплексный регулятор скорости горения - смесь оксалата железа (II) и технического углерода или оксида железа (III) и технического углерода, технологические добавки- индустриальное или приборное масло и стеарат цинка и/или стеарат натрия, стабилизатор горения - диоксид титана и дополнительно содержит охладитель - азодикарбонамид или гидразодикарбонамид, армирующую добавку - фторопласт, окислитель - нитрат калия при следующем соотношении компонентов, мас.%:

Экспериментально подтверждено, что использование калиевой селитры дисперсностью от ~ 30 до 100 мкм позволяет получать максимальную скорость горения предлагаемого газогенерирующего твердого топлива.

С целью варьирования свойств и расширения сырьевой базы низкотемпературного газогенерирующего твердого топлива в качестве горючего связующего, как и в прототипе, используется производное целлюлозы, выбранное из групп, включающие простые или сложные эфиры целлюлозы, или их соли, например, нитроцеллюлозу, метил-, этил-, ацетаты целлюлозы, карбоксиметилцеллюлозу или их смеси. Наиболее предпочтительным для обеспечения комплекса баллистических, физико-механических, технологических и взрывчатых характеристик является использование нитроцеллюлозы: коллоксилина марки НХ.

Использование триацетина в качестве пластификатора обусловлено следующим:

- обладает высокой пластифицирующей способностью;

- позволяет снизить температуру горения;

- энергетически инертный, позволяет изготавливать полуфабрикат топлива смешением всех компонентов в определенных пропорциях «сухим» способом с последующим безопасным формованием смеси в элементы необходимых размеров и конфигурации по гидропрессовой и шнековой технологии;

- обеспечивает повышенный срок эксплуатации топлива в условиях вибрации и повышенных температур, что особенно важно при использовании в мобильных газогенераторах;

- низкая стоимость, широкая сырьевая база;

- безопасность по воздействию на человека и окружающую среду.

Централит и дифениламин являются штатными стабилизаторами химической стойкости в составах баллиститных и смесевых топлив и обеспечивают последующее длительное хранение и эксплуатацию зарядов из топлива.

Регулирование скорости горения предлагаемого топлива обеспечивается комплексным регулятором скорости горения.

В качестве комплексного регулятора скорости горения в предлагаемом топливе используется оксалат железа (II) и технический углерод или оксид железа (III) и технический углерод или их смесь.

Введение углерода в состав увеличивает эффективность действия катализаторов - распределенный между частицами катализатора он образует структуру, препятствующую слипанию его частиц. Образовавшийся углеродистый каркас предотвращает агломерацию частиц катализатора и позволяет удерживать эти частицы вблизи поверхности. Введение углерода способствует также улучшению технологических свойств состава.

Оптимальное количество углерода составляет 0,1-3,0 мас.%. Введение в состав углерода менее 0,1% неэффективно, а при содержании его свыше 3,0% эффективность его действия достигает насыщения.

При горении топлива стабилизатор горения - оксид титана способствует передачи тепла от слоя к слою, от тазового потока к поверхности горения, обеспечивая тем самым стабильный режим горения и удовлетворительную воспламеняемость зарядов при низких давлениях. Содержание стабилизатора горения в составе топлива определяется режимом работы газогенератора в требуемом интервале давлений.

Необходимые показатели реологических и технологических характеристик топлива обеспечиваются использованием технологических добавок - индустриальное или приборное масло и стеарат цинка и/или стеарат натрия, позволяющим безопасно изготавливать и эксплуатировать заряды в газогенераторе. Стеараты металлов, например, цинка или натрия, являются идентичными по комплексу физико-химических свойств, поэтому могут взаимозамепяться без изменения характеристик предлагаемого топлива.

Снижение температуры горения и одновременное увеличение объема генерируемого газа достигается введением охладителей, разлагающихся с эндотермическим эффектом. Предпочтительно использование азодикарбонамида (C2H4N4O2, ΔН°f=-602,26 ккал/кг). Преимуществами его использования являются:

- не является токсичным (относится к 4 классу опасности (вещества малоопасные) по ГОСТ 12.1.007-76);

- высокий коэффициент газообразования (высокое газовое число). Основным газом, выделяющимся при разложении, является азот;

- равномерно распределяется;

- однородный по размеру частиц;

- низкая стоимость, широкая доступность.

Возможно также использование гидразодикарбопамида (C2H6N4O2, ΔН°f=-1042,37 ккал/кг).

Количество вводимого охладителя определяется расчетной температурой горения. При содержании охлаждающего газогенерирующего компонента менее 4% мас. его эффект практически не наблюдается. Введение 4-25% охлаждающего газогенерирующего компонента является оптимальным. Введение более 25% приводит к ухудшению воспламеняемости топлива.

Введение в состав топлива армирующей добавки - фторопласта - позволяет улучшить механические и реологические характеристики топлива и облегчает переработку топлива в изделия по технологии проходного прессования, которая представляет в настоящее время экономически наиболее целесообразной по сочетанию производительность/цепа. Кроме того, введение фторопласта в состав увеличивает скорость горения топлива и уменьшает минимальное давление воспламенения. Такое многофункциональное воздействие фторопласта обусловлено изменением структуры материала - образованием в процессе изготовления и переработки тонкодисперсной сетки взаимопроникающих структур (сетчатого каркаса), так и возможным участием фторопласта в качестве окислителя.

В качестве окислителя использован нитрат калия (калиевая селитра), обладающий высоким кислородным балансом и имеющий низкую стоимость и широкую сырьевую базу. Использование селитры с дисперсностью ~ от 30 до 100 мкм является оптимальным для обеспечения требуемой скорости горения, физико-механических характеристик твердого топлива.

Предлагаемое топливо изготавливается и перерабатывается по существующей технологии производства двухосновных топлив смешением всех компонентов в определенных пропорциях «сухим» способом с последующим формованием смеси в элементы необходимых размеров и конфигурации по гидропрессовой или шнековой технологиям.

Таким образом, отличие от прототипа состоит в ином химическом составе топлива по содержанию и соотношению компонентов для решения поставленных задач.

Сопоставительный анализ предлагаемого решения не только с прототипом, но и с другими техническими решениями в данной области позволил выявить совокупность признаков, отличающих предлагаемое техническое решение от существующего уровня техники, что позволяет" сделать вывод о соответствии критерию «изобретательский уровень».

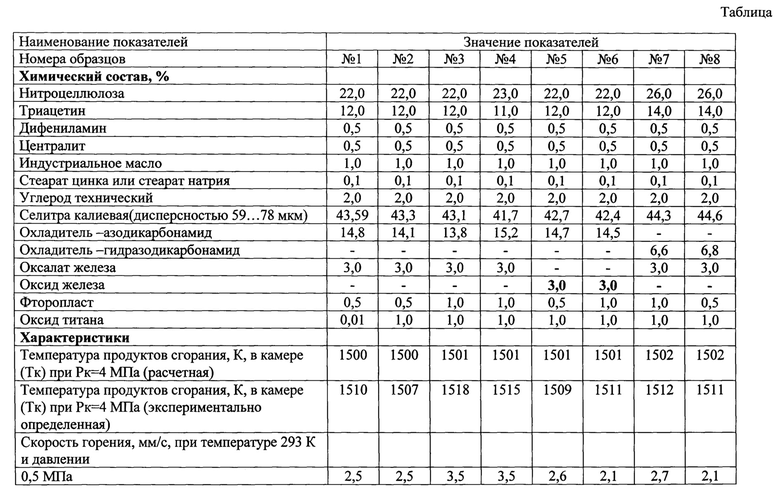

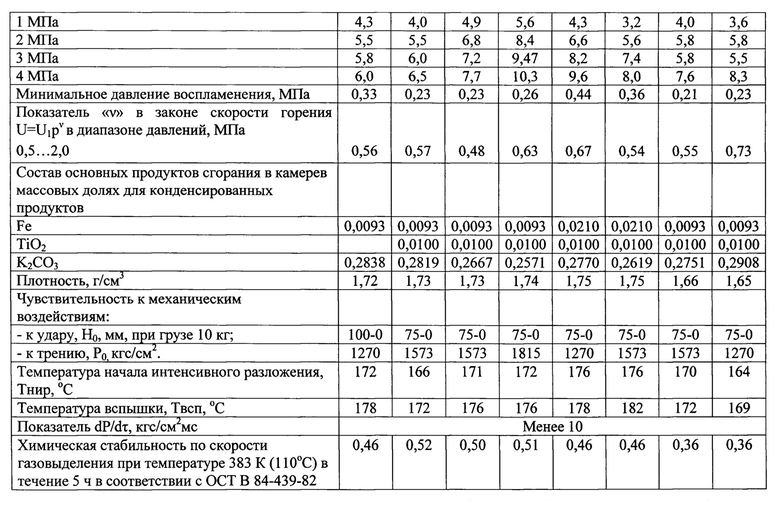

Конкретные примеры композиций топлива и их основные характеристики представлены в таблице.

Экспериментально определены скорости и температуры горения, минимальное давление воспламенения образцов газогенерирующего топлива.

Испытания проводили на образцах газогенерирующего топлива цилиндрической формы диаметром 10±0.2 мм и длинной 35±1 мм. Бронирование по боковой поверхности и одному из торцов осуществлялось при помощи смеси эпоксидной смолы ЭД-20 и отвердителя ПЭПА, взятых в соотношении 10/1.

Скорость горения образцов газогенерирующего топлива измеряли в приборе постоянного давления объемом 5 литров в атмосфере сжатого азота в интервале давлений от 0,1÷5 МПа. Заряд воспламенялся плоской витой нихромовой спиралью. Изменение давления в приборе постоянного давления при горении образца топлива регистрировалось тензометрическим датчиком ЛХ-412. По записи диаграммы Р(τ) определялось время горения топливного образца и рассчитывалась скорость горения. Экспериментальные данные значений скоростей горения в зависимости от давления аппроксимировались степенным законом U=BPv.

Измерение температур осуществлялось с помощью термопар ТХА(тип К). Термопары изготавливались сваркой проволок хромель (НХ9,5) и алюмель (НМцАК 2-2-1) сечением 200 мкм. Термопара заделывалась в топливный образец.

Значение определенной температуры горения газогенерирующего топлива составляет 1393-1495 К, то есть ниже расчетной, равной 1500 К, что соответствуют требованиям, предъявляемым к разрабатываемым газогенерирующим составам.

Газогенерирующее топливо испытано в стендовых газогенераторах в условиях ФГУП «ФЦДТ «Союз».

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛИСТИТНОЕ ТОПЛИВО | 2003 |

|

RU2247700C2 |

| ТЕРМОСТОЙКОЕ ГАЗОГЕНЕРИРУЮЩЕЕ ТВЕРДОЕ ТОПЛИВО | 2010 |

|

RU2451004C2 |

| РАКЕТНОЕ ТОПЛИВО | 2021 |

|

RU2761188C1 |

| БАЛЛИСТИТНОЕ ТОПЛИВО | 1999 |

|

RU2167137C2 |

| БАЛЛИСТИТНЫЙ АРТИЛЛЕРИЙСКИЙ ПОРОХ (ВАРИАНТЫ) | 2005 |

|

RU2284310C1 |

| ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО БАЛЛИСТИТНОГО ТИПА | 2000 |

|

RU2172730C1 |

| БАЛЛИСТИТНОЕ ТОПЛИВО | 2000 |

|

RU2179165C2 |

| БАЛЛИСТИТНОЕ ТОПЛИВО | 2007 |

|

RU2337089C1 |

| ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО БАЛЛИСТИТНОГО ТИПА | 2001 |

|

RU2203872C2 |

| ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО ДЛЯ ИЗДЕЛИЙ НАРОДНОХОЗЯЙСТВЕННОГО НАЗНАЧЕНИЯ | 2004 |

|

RU2272803C1 |

Изобретение относится к области разработки низкотемпературных газогенерирующих твердых топлив для газогенераторов различного назначения. Газогенерирующее твердое топливо включает нитроцеллюлозу, пластификатор, стабилизатор химической стойкости - централит или его смесь с дифениламином, комплексный регулятор скорости горения, технологические добавки, стабилизатор горения. В качестве пластификатора содержит триацетин. В качестве комплексного регулятора скорости горения содержит смесь оксалата железа (II) и технического углерода или оксида железа (III) и технического углерода. В качестве стабилизатора горения содержит диоксид титана. В качестве технологических добавок - индустриальное или приборное масло и стеарат цинка и/или стеарат натрия. Дополнительно топливо содержит охладитель - азодикарбонамид или гидразодикарбонамид, армирующую добавку - фторопласт, окислитель - нитрат калия при следующем соотношении компонентов, мас. %: нитроцеллюлоза 15-35, пластификатор 8-22, стабилизатор химической стойкости 0,5-3, комплексный регулятор скорости горения 1-10, стабилизатор горения 0,01-2,5, технологические добавки 0,5-1,5, охладитель 4-25, армирующая добавка 0,1-2, окислитель - остальное. Обеспечиваются экологическая чистота состава и продуктов сгорания, снижение температуры продуктов сгорания, повышение уровня газопроизводительности, снижение содержания конденсированной фазы и взрывоопасности состава, т.е. чувствительности к детонационным и механическим воздействиям, заданный уровень скорости горения, работоспособность в широком диапазоне давлений. 1 з.п. ф-лы, 1 табл.

1. Газогенерирующее твердое топливо, включающее нитроцеллюлозу, пластификатор, стабилизатор химической стойкости - централит или его смесь с дифениламином, комплексный регулятор скорости горения, технологические добавки, стабилизатор горения, отличающееся тем, что в качестве пластификатора содержит триацетин, в качестве комплексного регулятора скорости горения содержит смесь оксалата железа (II) и технического углерода или оксида железа (III) и технического углерода, в качестве стабилизатора горения содержит диоксид титана, в качестве технологических добавок - индустриальное или приборное масло и стеарат цинка и/или стеарат натрия, дополнительно содержит охладитель - азодикарбонамид или гидразодикарбонамид, армирующую добавку - фторопласт, окислитель - нитрат калия при следующем соотношении компонентов, мас.%:

2. Газогенерирующее твердое топливо по п. 1, отличающееся тем, что оно содержит нитрат калия дисперсностью от 30 до 100 мкм.

| БАЛЛИСТИТНОЕ ТОПЛИВО | 2003 |

|

RU2247700C2 |

| ТВЕРДОЕ ТОПЛИВО | 1995 |

|

RU2090545C1 |

| US 4420931 A1, 20.12.1983 | |||

| US 6860951 B2, 01.03.2005 | |||

| KR 1020110128266 A, 29.11.2011. | |||

Авторы

Даты

2022-04-04—Публикация

2021-08-13—Подача