Изобретение относится к области строительства, в частности, к способам изготовления строительных элементов двутаврового сечения, используемых в качестве несущих элементов зданий и сооружений.

Известен способ изготовления строительного элемента - стальной балки двутаврового сечения с трубчатыми поясами узкой прямоугольной формы и одной или двумя поперечно гофрированными стенками с трапециевидными гофрами, которые устанавливают между поясами и жестко прикрепляют к ним на сварке / X. Wang (2003), "Behavior of steel members with trapezoidal corrugated webs and tubular flanges under static loading," Drexel University, Ph. D. thesis / URL: http://hdl.handle.net/l860/98 (Дата обращения: 18.03.2021)/ [1].

К недостаткам известного способа относится изготовление развитых в ширину прямоугольных форм поясов, снижающих их крутильную жесткость. Тонкостенные полки поясов, со стороны гофрированной стенки, испытывают сжатие, что может привести к местной и общей потере устойчивости сжатых поясов.

Известен строительный элемент балочного типа двутаврового сечения, с трубчатыми поясами, где гофрированная стенка может иметь волнистую форму, допускается применение всех известных видов и способов сварки, а в одном из вариантов исполнения показано применение дискретных механических связей (болтов) / Corrugated web beam connected to a top tube and bottom tube. Patent No.: US6415577B1 United Stales / AppL No.: 09/677,002 / US CI. 52/7293 / МПК7 E04C 3/30, E04C 3/07. Автор: Jerry W. Curtis. Дата приоритета: 29.09.2002. Опубликовано: 09.072002. Заявитель: BEHLEN ACQUISITION Co. URL: https://patents.google.com/patent/US6415577Bl/en (Дата обращения: 18.03.2021 /[2].

В этом патенте описаны различные варианты соединения поясов балки из прямоугольных труб и гофрированной стенки с трапециевидной и волнистой формой гофр, включая размеры элементов и соотношения их частей, со ссылками на научные исследования подобных балок с гофрированной стенкой.

К недостаткам известных балок относится развитая в ширину прямоугольная форма поясов, снижающая их крутильную жесткость.

Тонкостенные полки поясов, со стороны гофрированной стенки, испытывают сжатие, что может привести к местной и общей потере устойчивости сжатых поясов.

Другой недостаток балок связан со сложностью изготовления ее частей и конструкции в целом, что характерно для многих известных стальных двутавровых балок с гофрированной стенкой.

Известен способ изготовления клеефанерной балки двутаврового сечения, состоящей из брусчатых деревянных поясов с криволинейными пазами трапециевидной формы и тонкой волнистой фанерной стенкой, изогнутую преднапряженную форму которой получают протяжкой плоской фанерной заготовки вдоль криволинейных пазов с последующей запрессовкой и склеиванием. Клеефанерную балку проектируют в основном с одинарной стенкой, при этом непрерывность фанерной тюлосы, образующей стенку, в поточном производстве достигается стыковкой листов фанеры, например, на «ус». /Атлас деревянных конструкций / К.-Г. Гетц, Д. Хоор, К. Мелер, Ю. Наттерер; Перевод с немецкого Н. И. Александровой; Под ред. В. В. Ермолова. -Москва: Стройиздат, 1985; С. 52-53, рис. 3/[3].

Недостатки известного способа выражаются в сложности технологического процесса, связанного с принудительным формированием волнистой формы фанерной стенки, способом и конструкцией крепления ее к поясам, низкой прочности стенки на срез, а также в низкой надежности клеевых соединений из-за опасных растягивающих усилий, направленных поперек волокон древесины, возникающих в поясах и стенке при ее запрессовке.

Изготовление балки требует применения сложного и дорогостоящего технологического оборудования для установки стенки в проектное положение.

Известен способ изготовления строительного элемента, состоящего из волнистой стенки и поясов имеющих форму коробок или труб с продольной щелью. Для жесткого соединения волнистой стенки с поясами продольные края стенки закрепляют бетонным раствором и т.п., заполняющим полости поясов. / «Строительный элемент». А.с. №51838 СССР: Класс 37b, 3 1937 г. / МПК Е04С 3/29 и Е04С 3/02) / В.Н. Горнов. Заявлено 17 декабря 1936 года за № ТП-2460. Опубликовано 30 сентября 1937 года/ [4, 5]. Данное изобретение принято за прототип.

Изготовление строительного элемента производится в следующем порядке. Пояс балки с заранее установленной в него волнистой стенкой бетонируется в горизонтальном положении. Бетон или раствор забрасывается на стенку. По ложбинам стенки он стекает как по желобам, заполняя коробчатый пояс. Для ускорения укладки и уплотнения бетона в широких масштабах может применяться вибрирование посредством специальных вибрационных платформ. Такое соединение стенки с поясами имеет целью упростить изготовление указанных элементов.

К недостаткам этого способа изготовления относятся сложность, многооперационность и продолжительность изготовления, связанная с процессами твердения раствора или бетона, а также низкая надежность соединения гофрированной стенки с поясами, большая материалоемкость

Сущность изобретения - повышение несущей способности и надежности строительного элемента с одновременным упрощением его изготовления за счет простоты сборки и высокой монтажной готовности, а также совмещения технологических операций формования конструкции в едином непрерывном технологическом процессе.

Технический результат изобретения - повышение несущей способности и надежности конструкции, упрощение процесса сборки с заданной точностью и высокая монтажная готовность строительного элемента, а также повышение оперативности изготовления строительного элемента.

Технический результат достигается тем, что в отличие от известного способа изготовления строительного элемента двутаврового сечения с гофрированной стенкой, путем установки и жесткого закрепления гофрированной стенки в тонкостенные пояса трубчатой формы с продольными щелями, и придания жесткости усилительными элементами, особенность заключается в том, что пояса выполняют в форме замкнутого многосвязного сечения с продольными щелями, соответствующими геометрии гофров стенки, а жесткое закрепление стенки создают запрессовкой ее в щели и/или соединением в местах стыковки с элементами поясов, при этом усилительные элементы, в виде вертикальных ребер жесткости, устанавливают в торцах поясов, между поясами на участках приложения локальных сосредоточенных нагрузок к поясам и по границам отверстий в стенке.

Продольные кромки стенки выполняют зубчатыми путем поперечной просечки или зигзагообразного раскроя исходной заготовки стенки с попеременным разводом зубьев, допускающим свободную установку стенки в продольные щели с разными способами их расположения в полостях поясов.

Пояса выполняют из упруго-пластичного листового материала путем его раскроя по траектории волны гофрированной стенки с последующим принудительным гибом до образования замкнутой многоугольной или круглой формы, при этом стенку формируют и жестко соединяют с поясами в местах контакта в едином непрерывном технологическом цикле.

Пояса выполняют из труб с дискретными по длине элемента продольными щелями в виде прорезей, в которых размещают соответствующие им части стенки ступенчато переменной высоты или стенку выполняют по длине элемента дискретной и усиливают ее свободные края у проемов вертикальными ребрами жесткости.

Жесткое соединение стенки с поясами обеспечивают дискретными связями в виде прерывистой сварки и омоноличиванием безусадочным компаундом зубчатых продольных кромок стенки в полостях поясов.

Пояса и часть стенки, заключенной в полости труб, снабжают соосными отверстиями по длине элемента, а поперечную запрессовку и жесткое соединение стенки с поясами создают при помощи преднапряжения высокопрочных болтов, пропущенных через отверстия в стенке и поясах.

Пояса плоской формы и гофрированную стенку жестко соединяют совместной завальцовкой и сваркой зубчатых продольных кромок стенки между полками поясов.

Стенку выполняют многослойной, составленной из гибких полос тонколистового свариваемого материала с отношением толщины слоя t к минимальному радиусу кривизны гофр Rmin, не более 1/100, которые протягивают через продольные щели поясов и жестко соединяют контактной сваркой между слоями, а также в местах стыковки стенки с поясами.

Трубчатые пояса, испытывающие наибольшее сжатие и кручение от внешних нагрузок и воздействий, изготавливают с более развитой по всем направлениям формой многосвязного поперечного сечения, а вертикальные ребра жесткости, расположенные в торцах, снабжают отверстиями, предназначенными для сращивания строительного элемента при помощи высокопрочных болтов, которые напрягают с контролем усилия натяжения, учитывающим разнообразные условия взаимного сопряжения и опирания.

В предложенном техническом решении повышение несущей способности и надежности конструкции достигается за счет размещения стенки внутри полости трубчатых поясов, укрепляющих местную устойчивость тонкостенных поясов, контактных механических взаимодействий между гофрами стенки и кромками криволинейных пазов поясов, что делает возможным применение дискретных жестких связей между стенкой и поясами.

Простота сборки строительного элемента, выполненной с заданной точностью, упрощает изготовление и обеспечивает высокую монтажную готовность строительного элемента без привлечения вспомогательных технических средств, отвечающей требованиям поточности производства с максимальным совмещением технологических операций.

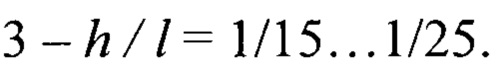

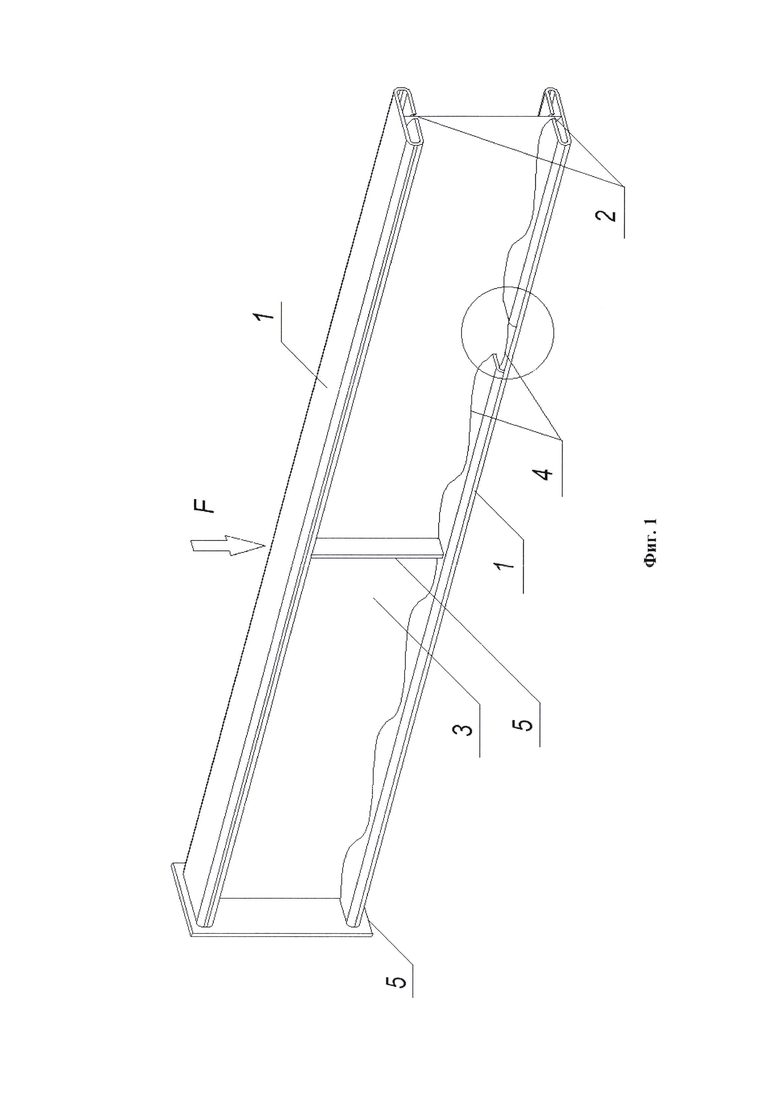

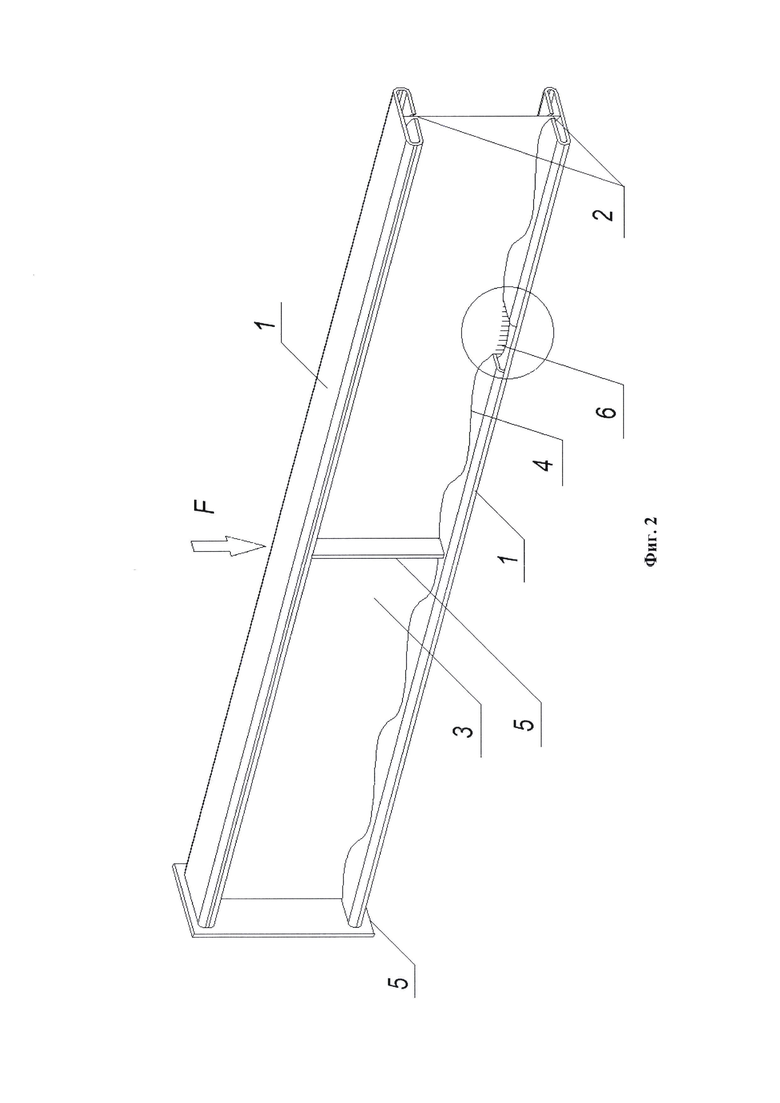

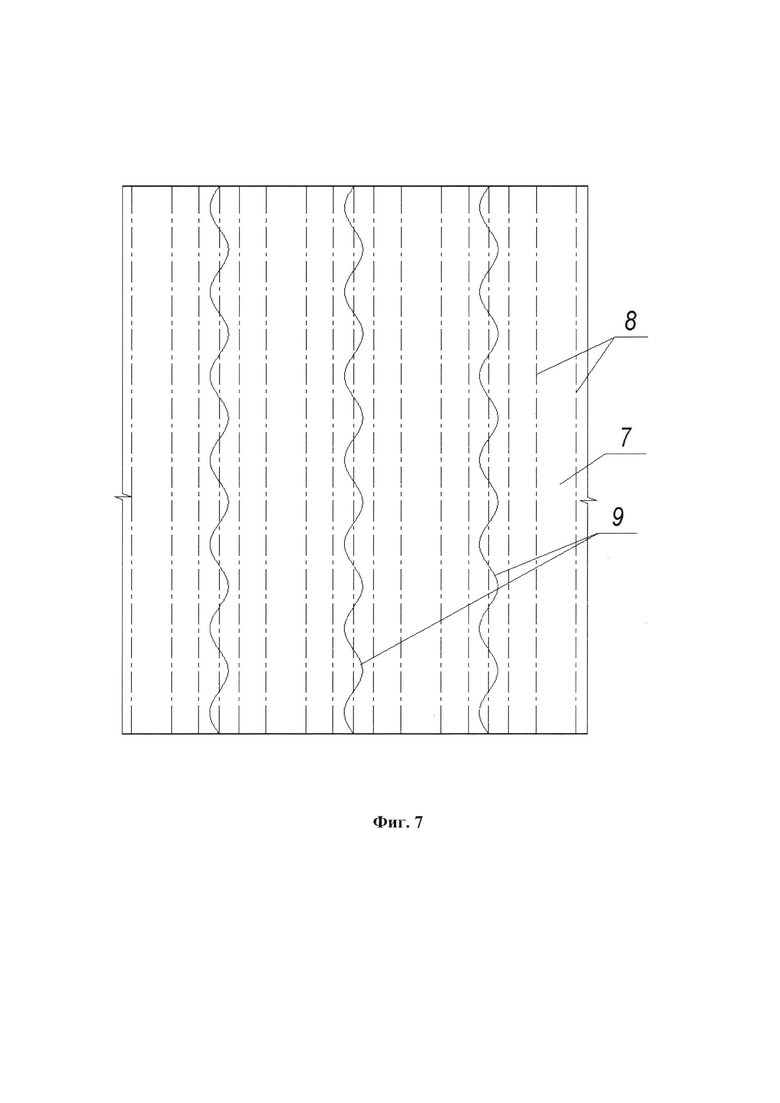

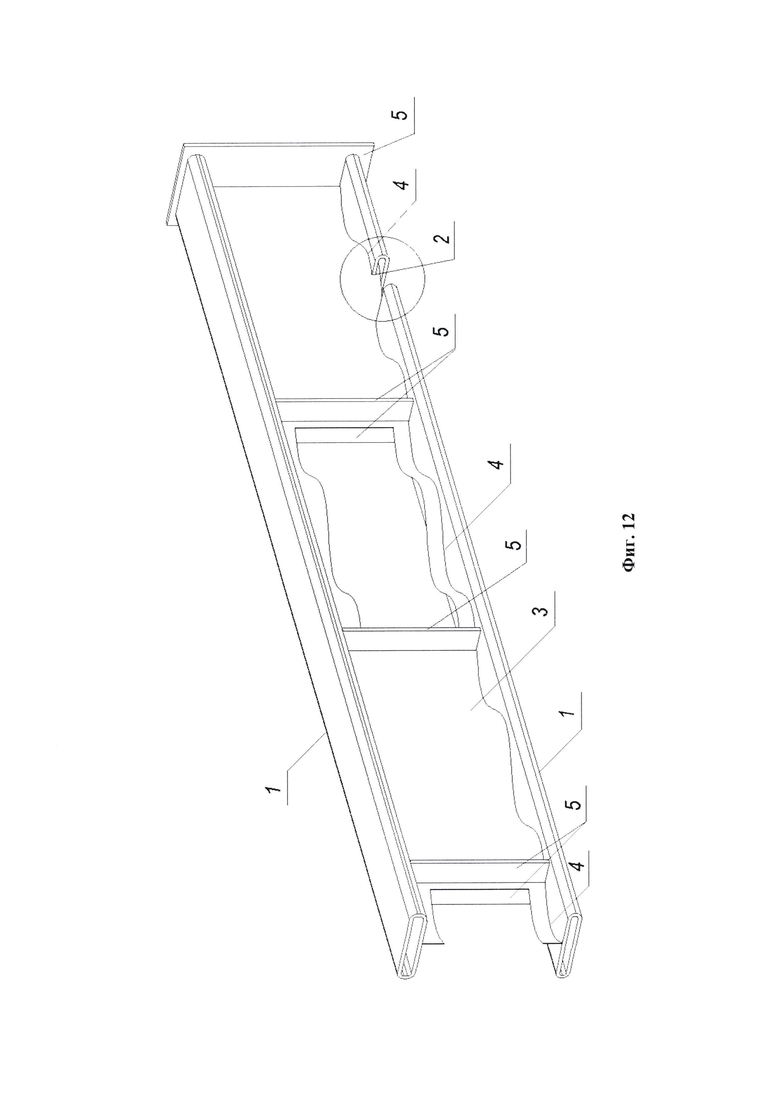

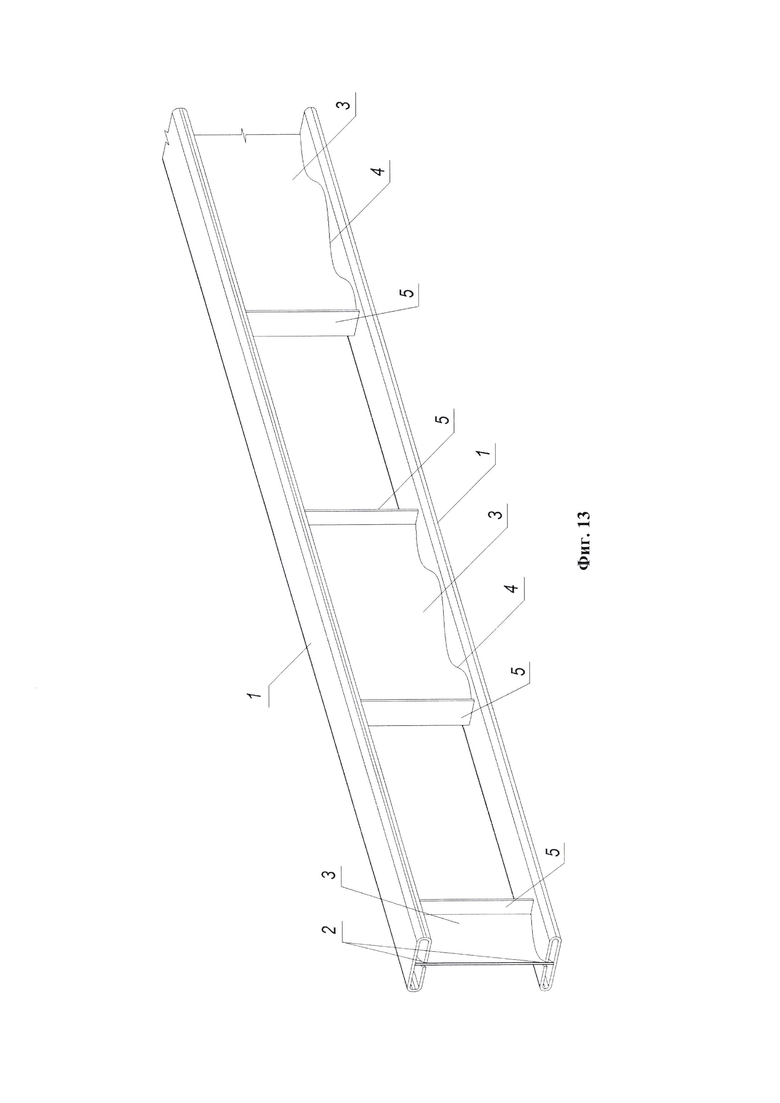

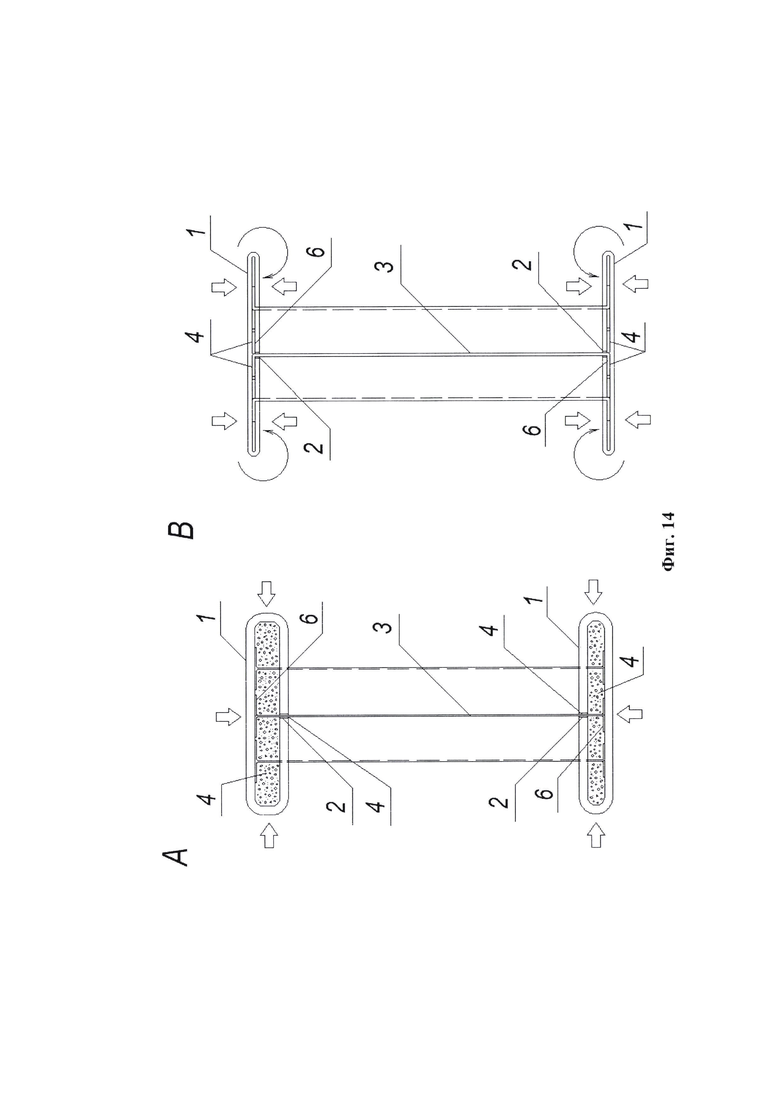

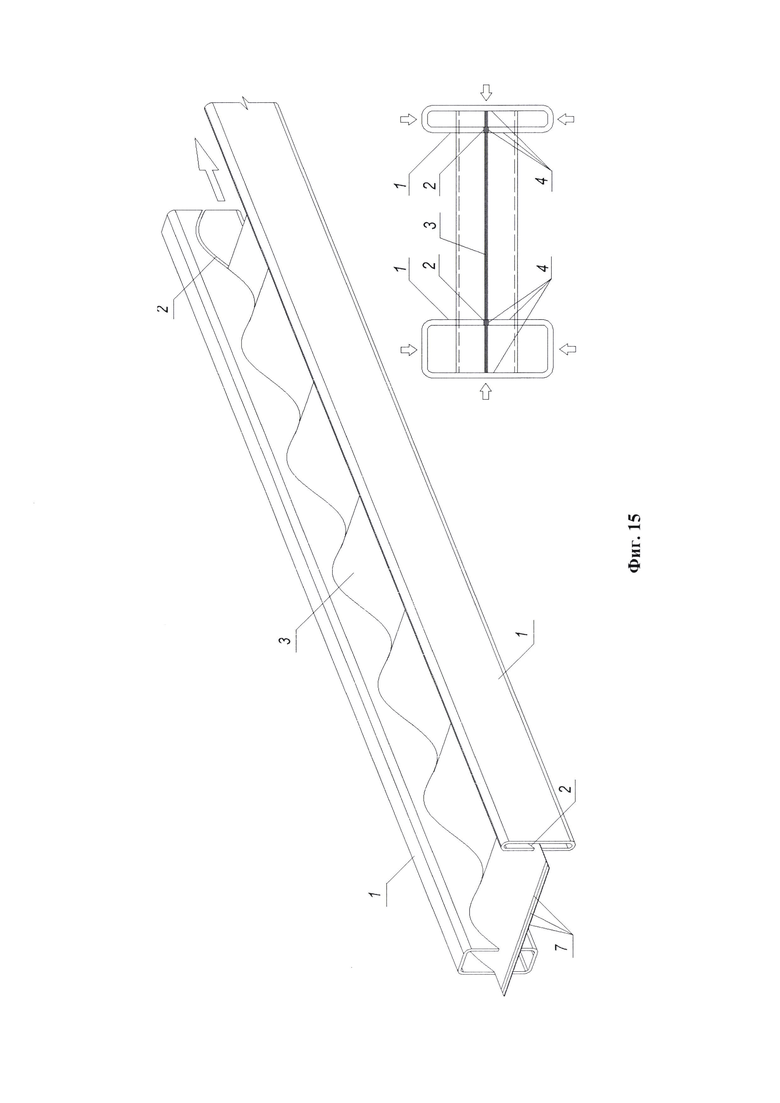

Изобретение поясняется чертежами, где показаны: пояс 1, продольная щель 2, стенка 3, стык 4, вертикальное ребро жесткости 5, продольная кромка стенки 6, листовой упруго-пластичный материал 7, линия гиба 8, линия резки 9.

На фиг. 1 изображен строительный элемент в аксонометрии, где показаны: трубчатые пояса 1 с продольными щелями 2, повторяющими геометрию стенки 3, запрессованной и (или) состыкованной с образованием жесткого соединения в местах стыка 4 с поясами 1, вертикальные ребра жесткости 5, установленные по торцам поясов и между поясами 1, в местах приложения значительных сосредоточенных сил (нагрузок) F или по границам отверстий в стенке.

На фиг. 2 и 3 изображен строительный элемент в аксонометрии в процессе изготовления, где показаны: пояса 1 с продольными щелями 2, повторяющими геометрию стенки 3, запрессованной и (или) состыкованной с образованием жесткого соединения в местах стыка 4 с поясами 1, вертикальные ребра жесткости 5, установленные по торцам поясов и между поясами 1, в местах приложения значительных сосредоточенных сил (нагрузок) F или по границам отверстий в стенке, зубчатые продольные кромки стенки 6 прямоугольной (фиг. 2) или треугольной (фиг. 3) формы, попеременно разведенные в разные стороны, но еще не деформированные под прямым углом.

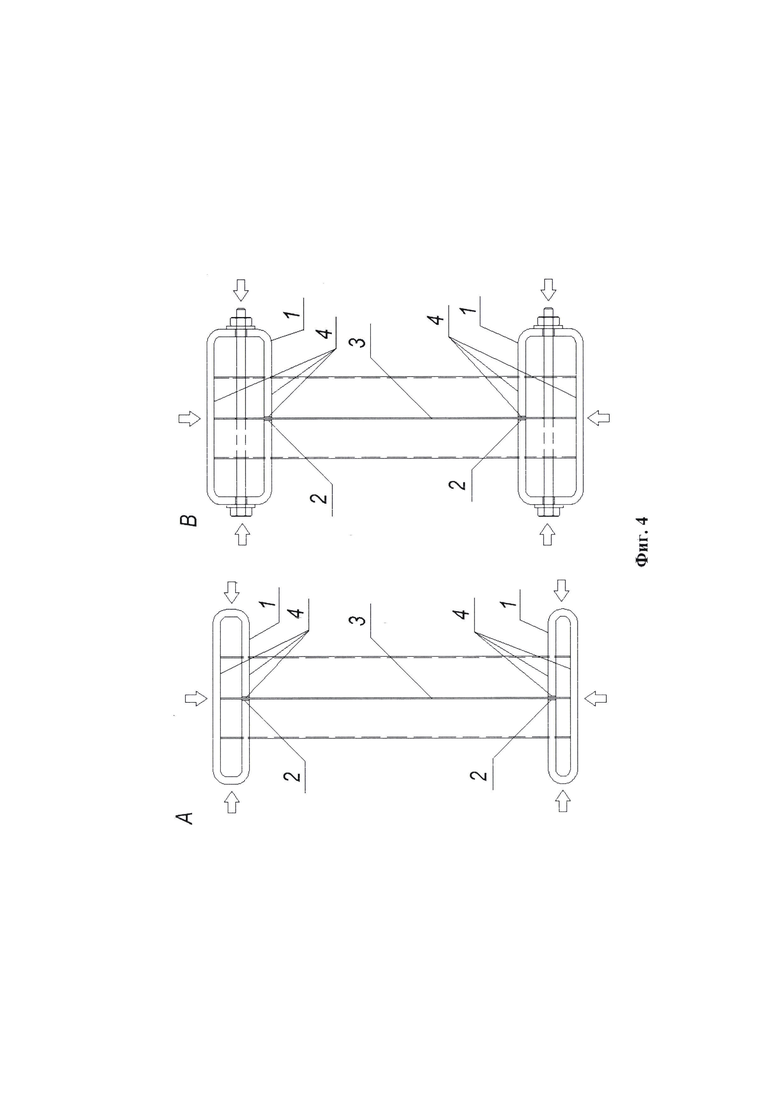

На фиг. 4 изображены два варианта (А, В) конструктивного исполнения поперечного сечения строительного элемента по фиг. 1, где показаны: пояса 1 с продольными щелями 2, повторяющими геометрию стенки 3, запрессованной и/или состыкованной с образованием жесткого соединения в местах стыка 4 с поясами 1 при помощи сварки, пайки (вариант А) или механических связей, например, преднапряженных высокопрочных болтов (вариант В), пропущенных через соосные отверстия в стенке 3 и поясах 1 и создающих поперечную запрессовку стенки 3 и жесткое механическое сцепление за счет сил трения.

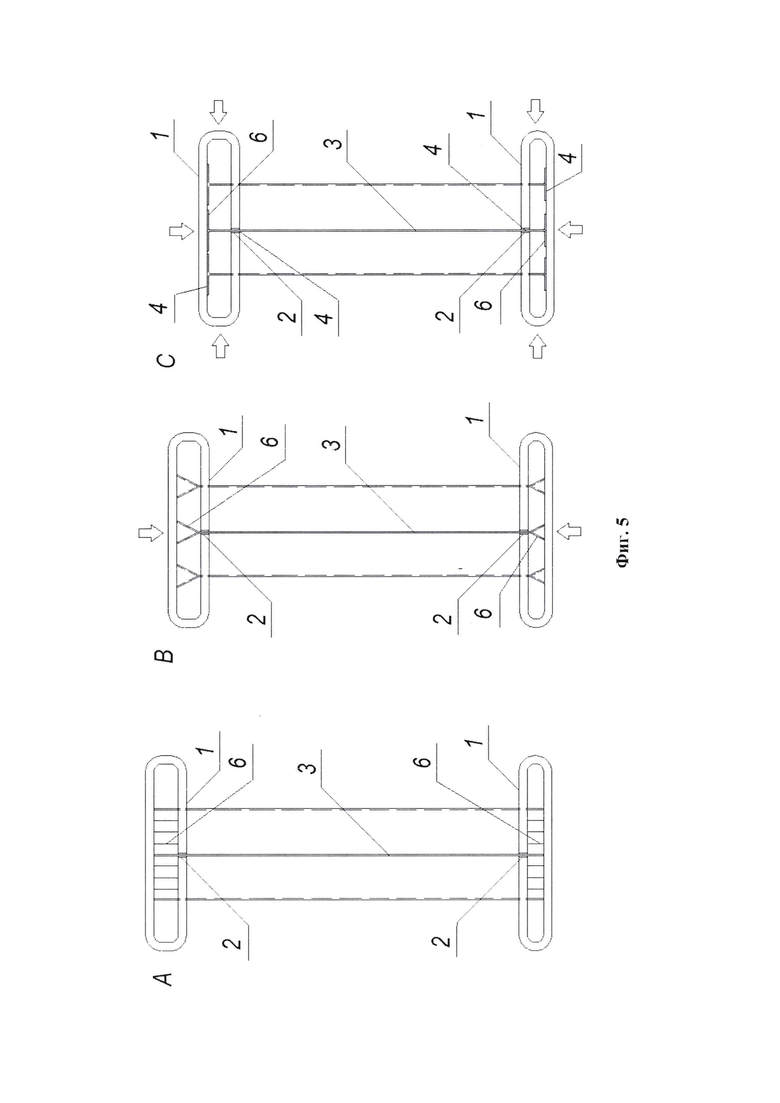

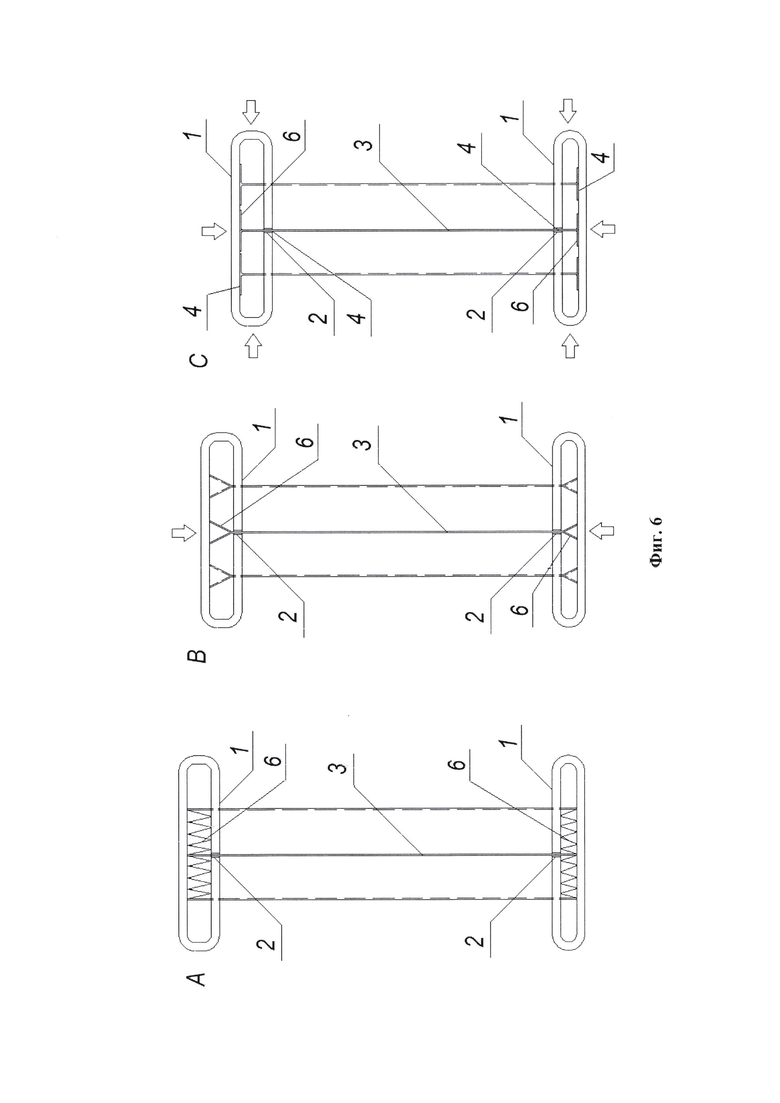

На фиг. 5 и 6 изображены поперечные сечения строительного элемента по фиг. 2 и 3 в последовательности изготовления, где показаны: пояса 1 с продольными щелями 2, повторяющими геометрию стенки 3, зубчатые продольные кромки стенки 6 с прямоугольными (по фиг. 2) и треугольными (по фиг. 3) зубьями, имеющими попеременный развод, допускающий их установку в щели 2 поясов 1 различными способами, отформованных под прямым углом запрессовкой в полости поясов 1 с образованием жесткого соединения в местах стыка 4 с поясами.

На фиг. 5, 6 представлены стадии изготовления: А - сборки, В - запрессовки в вертикальной плоскости, С - заключительной запрессовки стенки в горизонтальной плоскости с последующим жестким соединением при помощи сварки и/или заполнения трубчатых полостей поясов 1 безусадочным компаундом вместе с отогнутыми под прямым углом зубчатыми продольными кромками стенки 6.

На фиг. 7 изображена плоская заготовка листового упруго-пластичного материала 7 для изготовления трубчатых поясов 1 в процессе разметки и раскроя с линиями гиба 8 и линиями резки 9.

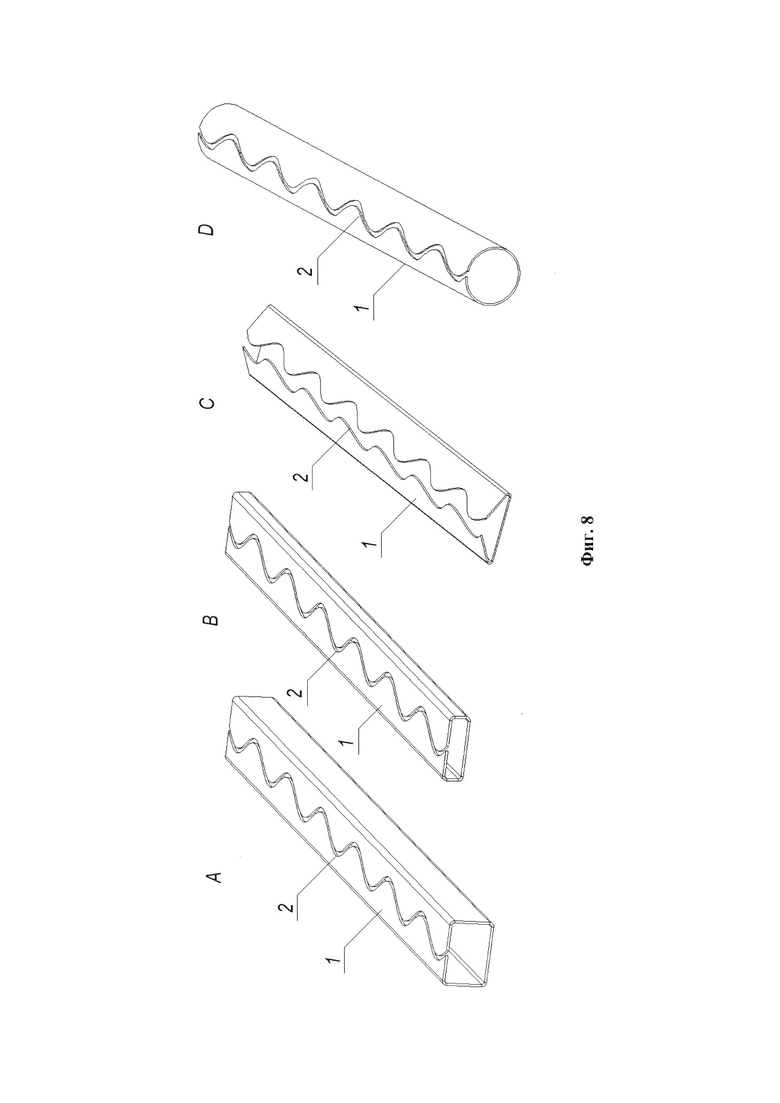

На фиг. 8 изображены пояса 1 с различной формой поперечного сечения, с продольной щелью 2, полученные роспуском цельных труб или путем принудительного гиба листового упруго-пластичного материала 7 по фиг. 7.

На фиг. 8, А изображен пояс 1 прямоугольной формы, близкой к квадрату, рациональной для сжатых поясов, на фиг. 8, В - вытянутой, сплющенной прямоугольной формы, рациональной для растянутых поясов, на фиг. 8, С - жесткой треугольной формы, плавно снижающей концентрацию напряжений в зоне переходе от стенки к поясам, а на фиг. 8, D - жесткой на кручение и равноустойчивой при сжатии круглой формы.

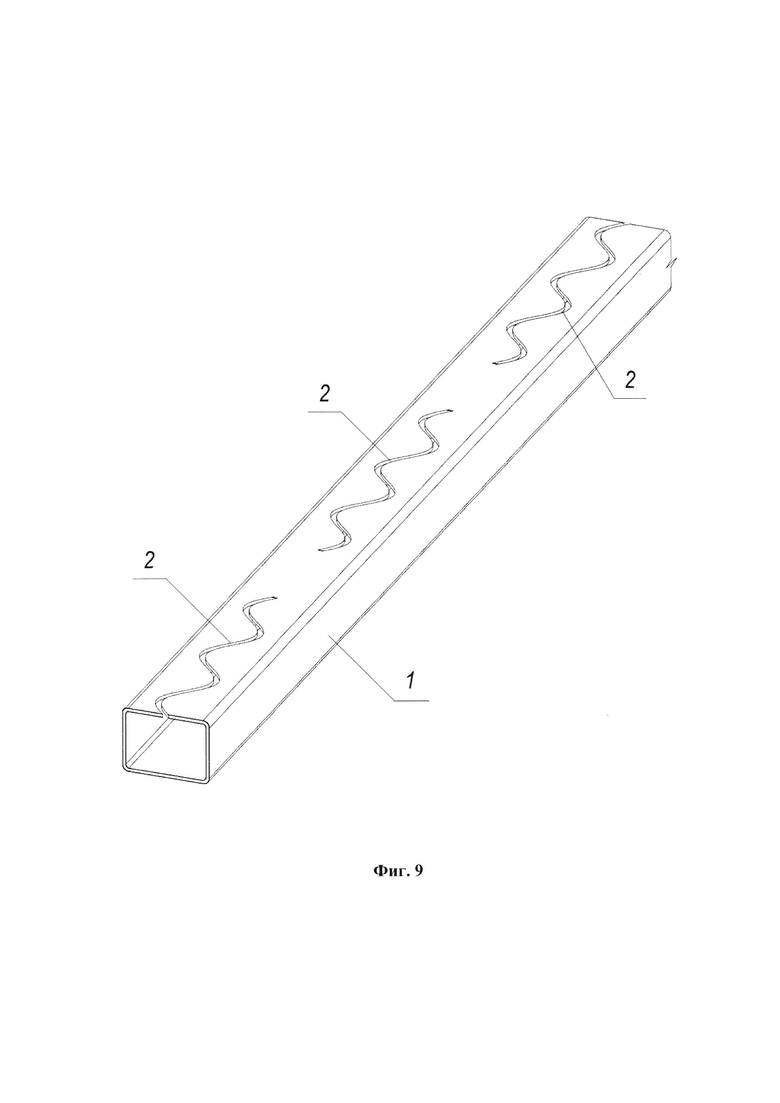

На фиг. 9 изображен пояс 1 с прямоугольной формой поперечного сечения, имеющий дискретные продольные щели 2 в виде односторонних прорезей по длине элемента, соответствующие форме сплошной, ступенчато переменной высоты, или дискретной волнистой стенки 3.

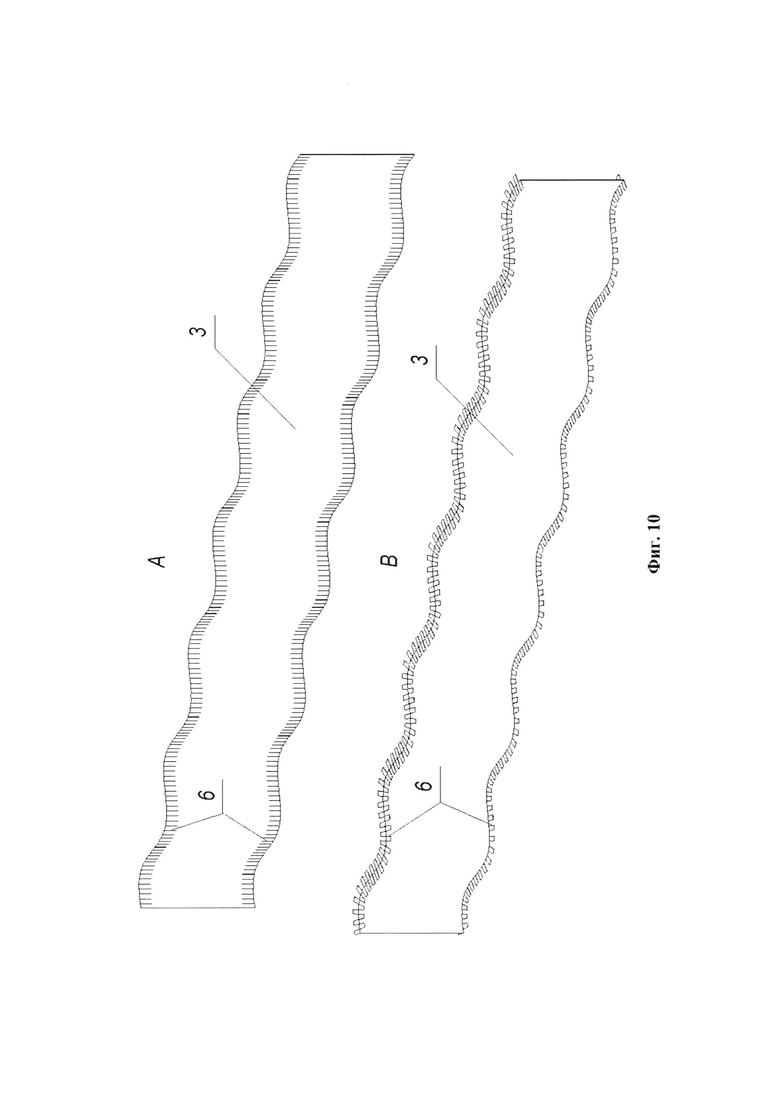

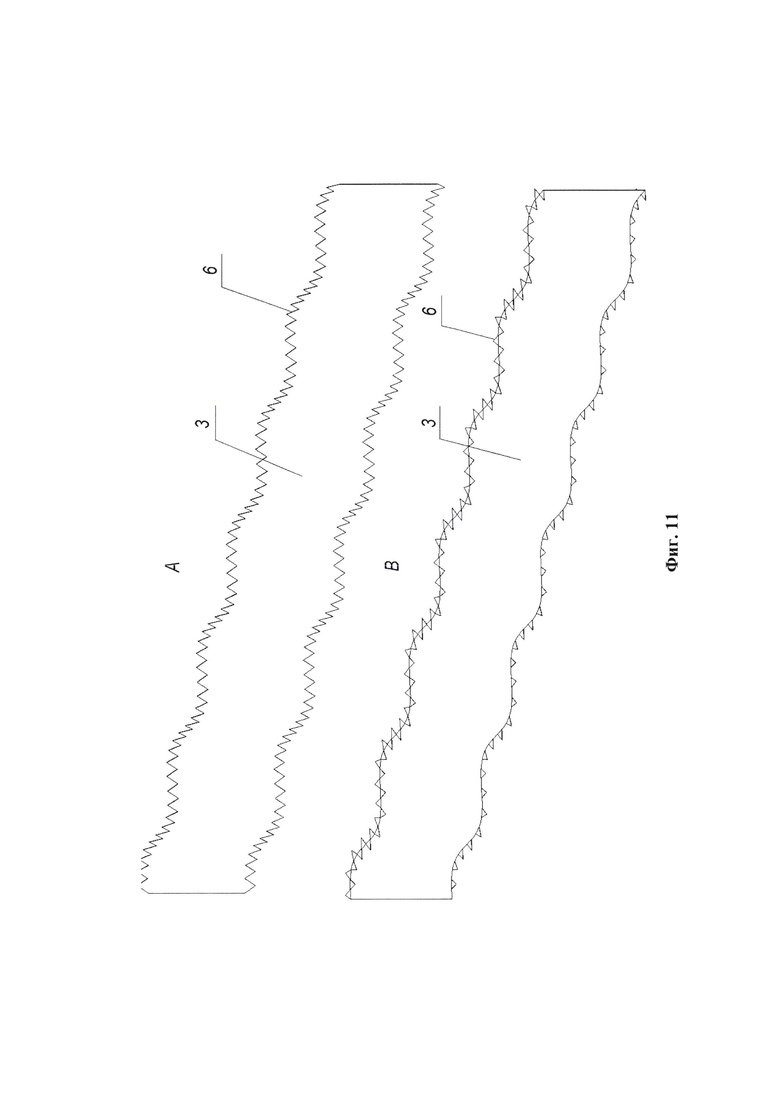

На фиг. 10 и 11 изображены варианты волнистых стенок 3 с зубчатыми продольными кромками стенки 6 прямоугольной по фиг. 2 и треугольной по фиг. 3 формой зубьев, попеременно разведенных в разные стороны, полученных поперечной просечкой (фиг. 10) или зигзагообразным раскроем (фиг. 11) исходной листовой заготовки стенки 3: А - до вертикальной запрессовки, когда развод зубьев минимальный, обеспечивающий установку стенки 3 в продольны щели 2 поясов 1 различными способами (вставкой, протяжкой); В - после запрессовки и деформирования их под прямым углом в полости поясов 1.

На фиг. 12 и 13 изображен строительный элемент в аксонометрии, где показаны: пояса 1 с дискретными по длине элемента продольными щелями 2 в виде односторонних прорезей (по фиг. 9), повторяющими геометрию непрерывной (фиг. 12) или дискретной (фиг. 13) стенки 3, вставленной в продольны щели 2, состыкованной с кромками и полками поясов 1 с образованием жесткого соединения в местах стыка 4 с поясами 1, усиленной по торцам поясов 1 и между поясами 1, на границах участков с отверстиями в непрерывной или проемами в дискретной стенке 3 вертикальными ребрами жесткости 5.

На фиг. 14 изображены варианты поперечных сечений строительного элемента с различными видами жесткого соединения, включающие пояса 1 с продольными щелями 2, соответствующими геометрии гофрированной стенки 3, имеющей зубчатые продольные кромки стенки 6 с попеременным разводом зубьев, вставленной через продольны щели 2 в пояса 1 с образованием жесткого соединения между поясами 1 и стенкой 3: в варианте А - при помощи дискретной прерывистой сварки мест стыка 4 и омоноличивания полостей труб - поясов 1 и зубчатых продольных кромок стенки 6 безусадочным компаундом; в варианте В - при помощи завальцовки и сварки зубчатых продольных кромок стенки 6 между полками плоских поясов 1.

На фиг. 15 изображен строительный элемент в аксонометрии в процессе изготовления и его поперечное сечение, где показаны: пояса 1 с продольными щелями 2, повторяющими геометрию гофрированной стенки 3, состоящей из нескольких гибких полос-заготовок листового упруго-пластичного материала 7 с отношением толщины слоя t к минимальному радиусу кривизны гофр Rmin, не более 1/100, сформированной совместной протяжкой в процессе непрерывного производства через продольные щели 2 поясов 1 с последующей запрессовкой и стыковкой стенки 3 с поясами 1 с образованием жесткого соединения при помощи контактной сварки между слоями, а также в местах стыковки 4 стенки 3 с поясами 1.

Строительный элемент состоит из трубчатых поясов 1, выполненных преимущественно из прочных и упруго-пластичных материалов, например, из конструкционного металла или пластмасс. Возможно изготовление поясов из однородных и разнородных материалов. Продольные щели 2 в поясах 1, соответствующие геометрии гофрированной стенки 3, могут быть созданы полным или дискретным роспуском (разрезкой) готовых труб или сформированы из плоских заготовок листового упруго-пластичного материала 7 раскроем их по линиям резки 9 с последующим принудительным деформированием (перегибом) по линиям гиба 8 (по фиг. 7).

Геометрические размеры продольной щели 2 должны обеспечивать свободную установку (посадку) или протяжку стенки 3 до начала запрессовки (вальцовки) и создания жесткого соединения между поясами 1 и стенкой 3.

Волнистая гофрированная стенка 3 может быть однослойной или многослойной, изготовленной из конструкционного листового материала (металла, пластмасс).

Наибольшее отношение толщины слоя t к минимальному радиусу кривизны Rmin гофр при протяжке через продольные щели 2 не должно превышать 1/100.

Простейшая форма волны может быть описана сопряженными дугами или гармонической функцией, например, синусом, с постоянным периодом.

Возможен иной вариант геометрии стенки, например, в форме затухающих по закону экспоненты волн собственных колебаний с нулевой амплитудой в середине пролета в случае применения строительного элемента в качестве однопролетной шарнирно опертой балки, испытывающей от внешней нагрузки наибольший изгибающий момент в середине пролета.

Рекомендуемое отношение высоты волны h к длине волны  гофрированной стенки

гофрированной стенки

В качестве металла гофрированной стенки 3 может использоваться тонколистовая толщиной не менее 1,0 мм малоуглеродистая сталь с защитными антикоррозионными покрытиями или нержавеющая сталь.

Наименьшая толщина стенки диктуется надежностью конструкции, технологическими, конструктивными и эксплуатационными факторами.

Наибольшая толщина гофрированной стенки 3 зависит от материала, способа формирования гофр, способа соединения, назначения и условий работы строительного элемента.

В качестве конструкционных пластмасс могут применяться гомогенные и гетерогенные (армированные слоистые и волокнистые) материалы толщиной не менее 1 мм.

Размещение гофрированной стенки 3 в полости поясов 1 облегчает фиксацию частей, а ее соединение в местах контакта с поясами 1 придает поясам многосвязность, повышенную жесткость и устойчивость.

Зубчатые продольные кромки стенки 6, полученные поперечной просечкой или зигзагообразным раскроем заготовки листового упруго-пластичного материала 7, локально снижающие изгибную жесткость, облегчают процесс формирования гофрированной стенки 3 протяжкой через продольные щели 2, а их начальное несовершенство в виде попеременного развода зубьев упрощает формирование прямого угла при вертикальной запрессовке стенки 3 в полости трубчатых поясов 1 с образованием жесткого соединения с поясами 1 при помощи сварки в местах стыка 4.

Кроме того, зубчатые продольные кромки 6 гофрированной стенки 3 упрощают создание жесткого соединения с поясами 1 путем завальцовки их между полками плоских поясов и последующей сварки.

Глубина просечки или зигзагообразного раскроя заготовки стенки 3, определяет высоту зуба и должна быть не более размеров сечения поясов 1.

Кроме того, ширина и высота зуба зависят от технологической (протяжка), опорной и соединительной функции отогнутых зубчатых продольных кромок стенки 6.

Под соединительной функцией здесь понимается возможность применения контактной сварки между деформированными под прямым углом зубьями продольных кромок стенки 6 гофрированной стенкой 3 и поясами 1, а также анкеровка зубчатых продольных кромок стенки 6 при заполнении внутренних полостей трубчатых поясов 1 безусадочным компаундом или завальцовке и сварке их между полками плоских поясов 1.

В качестве компаунда, заполняющего полости трубчатых поясов, целесообразно использовать безусадочные вязкие составы на основе полимерных растворов и бетонов с достаточной технологической живучестью, обладающих хорошей адгезией к разнородным материалам, быстрым схватыванием.

Возможно использование мелкозернистых цементно-песчаных растворов на напрягающем или глиноземистом цементе.

Начальный попеременный развод зубьев продольных кромок стенки 6 зависит от размера продольных щели 2 и технологии формирования стенки 3 в процессе непрерывного производства, например, прокаткой, совмещенной с протяжкой, запрессовкой и сваркой или прокаткой совмещенной с вальцовкой и сваркой.

Усилительные элементы в виде ребер жесткости 5, установленные в торцах трубчатых поясов 1, служат заглушками поясов 1 и элементами сопряжения, опирания строительного элемента. Ребра жесткости 5, установленные между поясами, в местах действия сосредоточенных сил или устройства технологических отверстий, проемов, локально усиливают гофрированную стенку 3, повышая ее жесткость, а их выступающие плоские части могут быть использованы для крепления горизонтальных и вертикальных связей.

Сборка и изготовление строительного элемента может осуществляться позиционно или непрерывно.

Позиционная сборка производится на сборочном стенде (стапеле) с использованием фиксирующих пояса 1 и стенку 3 технологических приспособлений, а также прессового и сварочного оборудования.

При позиционной сборке возможно изготовление строительного элемента линейно переменной высоты по фиг. 1.

При непрерывном изготовлении строительного элемента потребуется конвейерная линия, на которой одновременно могут быть совмещены в одном потоке различные технологические операции (сборка, запрессовка, формование, сварка, резка и др.) при обязательном использовании прессов проходного типа и соответствующего сварочного оборудования.

На первом этапе изготовления строительного элемента продольные края гофрированной стенки 3 свободно вставляются и точно фиксируются в продольных щелях 2 поясов 1.

На втором этапе осуществляется вертикальная и горизонтальная запрессовка продольных краев металлической гофрированной стенки 3 между полками и кромками поясов 1 с последующим образованием жесткого соединения состыкованных частей, например, при помощи сварки.

В одном из вариантов изготовления строительного элемента поперечная запрессовка и жесткое соединение состыкованных частей осуществлено при помощи высокопрочных болтов, расставленных по длине элемента с определенным шагом, зависящим от усилий сдвига, и пропущенных через соосные сквозные отверстия в поясах 1 и в продольных кромках стенки 6, размещенных в полостях поясов 1.

Эффективная установка и силовая работа высокопрочных болтов по высоте поясов 1 соответствует смещению их центров по направлению к продольным щелям 2 поясов 1.

При изготовлении строительного элемента возможно использование пайки, различных известных видов сварки, но наиболее предпочтительна высокопроизводительная контактная сварка.

Сварные стыковые или угловые швы могут быть непрерывными и/или дискретными, прерывистыми.

При дискретном исполнении сварных соединений внутренние полости трубчатых поясов 1 должны быть герметизированы в стыках 4 между прерывистыми сварными швами герметиками.

Зубчатые продольные кромки стенки 6 с зубьями прямоугольной и треугольной формы, имеющими минимальный попеременный развод и низкую изгибную жесткость, облегчают установку гофрированной стенки 3 непосредственно в соответствующие продольные щели 2 поясов 1 или, в другом варианте изготовления, формирование гофрированной стенки 3 протяжкой зубчатых продольных кромок стенки 6 через продольные щели 2 поясов 1, а также принудительное гнутье под прямым углом тонколистового материала зубьев на этапе вертикальной запрессовки.

В одном из вариантов непрерывного изготовления строительного элемента жесткое соединение поясов 1 с гофрированной стенкой 3 достигается совместной завальцовкой и последующей сваркой зубчатых продольных кромок стенки 6 между полками поясов 1 плоской формы.

Строительный элемент с жесткими соединениями при помощи механических связей (болтов) и дискретной сварки может быть использован как самостоятельная несущая конструкция, а также для последующего заполнения под давлением полостей поясов 1 безусадочным компаундом или цементно-песчаным раствором на напрягающем цементе.

Возможен вариант непрерывного изготовления строительного элемента, в котором формирование однослойной или многослойной волнистой стенки 3 происходит в процессе сборки конструкции путем протяжки длинной тонкой составной полосы или пакета полос между валками по направляющим продольным щелям 2 поясов 1. На заключительном этапе изготовления такого строительного элемента используется контактная сварка стыкуемых частей поясов 1 и стенки 3, а также слоев многослойной гофрированной стенки, чем достигается фиксация приобретенной геометрической формы составного сечения и повышается местная устойчивость.

Шаг расстановки сварочных точек в многослойной стенке 3 может быть регулярным в виде узлов ортогональной сети, наложенной на гофрированную поверхность, или - нерегулярным, учитывающим траектории главных сжимающих напряжений.

Пояса 1 строительного элемента, испытывающие от внешних нагрузок и воздействий наибольшее сжатие и кручение, имеют более развитую по всем направлениям форму многосвязного поперечного сечения, отвечающую требованиям прочности и жесткости. Наиболее рациональными формами трубчатых поясов 1 являются круглая и квадратная формы.

Для расширения функциональных возможностей строительного элемента вертикальные ребра жесткости 5, расположенные в торцах поясов 1, выполнены в виде фланцев, снабженных отверстиями, предназначенными для укрупнения строительного элемента сращиванием при помощи высокопрочных болтов, контролируемое усилие натяжения которых зависит от разнообразных условий взаимного сопряжения и опирания (шарнирное, жесткое, упругое защемление). Количество и расположение отверстий на торцевых ребрах жесткости 5 зависит от условий сопряжения и опирания (шарнирное, жесткое, упругое защемление), а также от усилий в сопряжениях или от опорных реакций. В жестких и упругозащемленных сопряжениях высокопрочные болты должны быть расставлены по периметру поясов с обязательным контролем усилия их преднапряжения. В шарнирных сопряжениях болты размещаются у одного из поясов 1, а их натяжение должно исключать осевую податливость строительного элемента, не препятствуя свободе поворота сечения.

Источники информации:

1 X. Wang (2003), "Behavior of steel members with trapezoidal corrugated webs and tubular flanges under static loading," Drexel University, Ph. D. thesis / URL: http://hdl.handle.net/!860/98 (Дата обращения: 18.03.2021)

2 Corrugated web beam connected to a top tube and bottom tube. Patent No.: US 6415577 B1 United States / Appl. No.: 09/677,002 / US C1. 52/729.3 / МПК7 E04C 3/30, E04C 3/07. Автор: Jerry W. Curtis. Дата приоритета: 29.09.2002. Опубликовано: 09.07.2002. Заявитель: BEHLEN ACQUISITION Co. URL: https://patents.google.com/patent/US 6415577Bl/en (Дата обращения: 18.03.2021).

3 Атлас деревянных конструкций / К.-Г. Гетц, Д. Хоор, К. Мелер, Ю. Наттерер; Перевод с немецкого Н. И. Александровой; Под ред. В. В. Ермолова. - Москва: Стройиздат, 1985; С. 52-53, рис. 3.

4 Строительный элемент.А.с.№51838 СССР: (Класс 37b, 3 1937 г. / МПК Е04С 3/29 и Е04С 3/02) / В.Н. Горнов. Заявлено 17 декабря 1936 года за № ТП-2460. Опубликовано 30 сентября 1937 года

5 Горнов, В.Н. Новые тонкостенные конструкции // «Проект и стандарт». 1937. №3. С. 25-28. URL: https://findpatent.ru/patent/5/51838.html (Дата обращения: 18.03.2021)

| название | год | авторы | номер документа |

|---|---|---|---|

| Строительный элемент | 2021 |

|

RU2771568C1 |

| Комбинированная балка | 2021 |

|

RU2761808C1 |

| Способ изготовления комбинированной балки | 2021 |

|

RU2762114C1 |

| Составная комбинированная двутавровая балка | 2018 |

|

RU2704071C1 |

| СПЛОШНОСТЕНЧАТАЯ АРКА | 1992 |

|

RU2076177C1 |

| КУПОЛ С ГОФРИРОВАННЫМИ ЭЛЕМЕНТАМИ | 2010 |

|

RU2435000C1 |

| МЕТАЛЛОДЕРЕВЯННАЯ ДВУТАВРОВАЯ БАЛКА | 2008 |

|

RU2382855C1 |

| ЗДАНИЕ КОМПЛЕКТНОЙ ПОСТАВКИ | 2014 |

|

RU2567797C1 |

| БАЛКА С ГОФРИРОВАННОЙ АСИММЕТРИЧНЫМ ПРОФИЛЕМ СТЕНКОЙ | 2012 |

|

RU2492301C1 |

| БАЛКА КОМПОЗИЦИОННОЙ СТРУКТУРЫ С ГОФРИРОВАННЫМИ ЭЛЕМЕНТАМИ | 2009 |

|

RU2409728C1 |

Изобретение относится к области строительства, в частности к способам изготовления строительных элементов двутаврового сечения, используемых в качестве несущих элементов зданий и сооружений. Технический результат изобретения - повышение несущей способности и надежности конструкции. Способ изготовления элемента двутаврового сечения с гофрированной глухой или с отверстиями стенкой включает установку и жесткое закрепление гофрированной стенки в тонкостенные пояса трубчатой формы с продольными щелями и придание жесткости усилительными элементами. Пояса выполняют в форме замкнутого многосвязного сечения с продольными щелями, соответствующими геометрии гофров стенки, а жесткое закрепление стенки создают запрессовкой ее в щели и/или соединением в местах стыковки с элементами поясов. Усилительные элементы, в виде вертикальных ребер жесткости, устанавливают в торцах поясов, между поясами на участках приложения локальных сосредоточенных нагрузок к поясам и по границам отверстий в стенке. 8 з.п. ф-лы, 15 ил.

1. Способ изготовления строительного элемента двутаврового сечения с гофрированной глухой или с отверстиями стенкой, путем установки и жесткого закрепления гофрированной стенки в тонкостенные пояса трубчатой формы с продольными щелями, и придания жесткости усилительными элементами, отличающийся тем, что пояса выполняют в форме замкнутого многосвязного сечения с продольными щелями, соответствующими геометрии гофров стенки, а жесткое закрепление стенки создают запрессовкой ее в щели и/или соединением в местах стыковки с элементами поясов, при этом усилительные элементы в виде вертикальных ребер жесткости устанавливают в торцах поясов между поясами на участках приложения локальных сосредоточенных нагрузок к поясам и по границам отверстий в стенке.

2. Способ изготовления строительного элемента по п. 1, отличающийся тем, что продольные кромки стенки выполняют зубчатыми путем поперечной просечки или зигзагообразного раскроя исходной заготовки стенки с попеременным разводом зубьев, допускающим свободную установку стенки в продольные щели с разными способами их расположения в полостях поясов.

3. Способ изготовления строительного элемента по п. 1 или 2, отличающийся тем, что пояса выполняют из упругопластичного листового материала путем его раскроя по траектории волны гофрированной стенки с последующим принудительным гнутьем до образования замкнутой многоугольной или круглой формы, при этом стенку формируют и жестко соединяют с поясами в местах контакта в едином непрерывном технологическом цикле.

4. Способ изготовления строительного элемента по п. 1, отличающийся тем, что пояса выполняют из труб с дискретными по длине элемента продольными щелями в виде прорезей, в которых размещают соответствующие им части стенки ступенчато переменной высоты или стенку выполняют по длине элемента дискретной и усиливают ее свободные края у проемов вертикальными ребрами жесткости.

5. Способ изготовления строительного элемента по п. 1 или 2, отличающийся тем, что жесткое соединение стенки с поясами обеспечивают дискретными связями в виде прерывистой сварки и омоноличиванием безусадочным компаундом зубчатых продольных кромок стенки в полостях поясов.

6. Способ изготовления строительного элемента по п. 1 или 2, отличающийся тем, что пояса и часть стенки, заключенной в полости труб, снабжают соосными отверстиями по длине элемента, а поперечную запрессовку и жесткое соединение стенки с поясами создают при помощи преднапряжения болтов, пропущенных через отверстия в стенке и поясах.

7. Способ изготовления строительного элемента по п. 1 или 2, отличающийся тем, что пояса плоской формы и гофрированную стенку жестко соединяют совместной завальцовкой и сваркой зубчатых продольных кромок стенки между полками поясов.

8. Способ изготовления строительного элемента по любому из пп. 1-3, отличающийся тем, что стенку выполняют многослойной, составленной из гибких полос тонколистового свариваемого материала с отношением толщины слоя t к минимальному радиусу кривизны гофр Rmin не более 1/100, которые протягивают через продольные щели поясов и жестко соединяют контактной сваркой между слоями, а также в местах стыковки стенки с поясами.

9. Способ изготовления строительного элемента по п. 1, отличающийся тем, что трубчатые пояса, испытывающие наибольшее сжатие и кручение от внешних нагрузок и воздействий, изготавливают с более развитой по всем направлениям формой многосвязного поперечного сечения, а вертикальные ребра жесткости, расположенные в торцах, снабжают отверстиями, предназначенными для сращивания строительного элемента при помощи высокопрочных болтов, которые напрягают с контролем усилия натяжения, учитывающим разнообразные условия взаимного сопряжения и опирания.

| Строительный элемент | 1936 |

|

SU51838A1 |

| US 6415577 B1, 09.07.2002 | |||

| US 3300839 A1, 31.01.1967 | |||

| WO 2009124356 A1, 15.10.2009. | |||

Авторы

Даты

2022-04-21—Публикация

2021-08-31—Подача