Изобретение относится к нефтегазодобывающей промышленности и предназначено для очистки призабойной зоны скважины, оснащенной пакером.

Известно устройство для очистки скважин от песчаной пробки (пат. РФ №2242585, МПК Е21В 37/00, опубл. 20.12.2004 г. Бюл. №35). Устройство состоит из переходника с седлом, разъемного корпуса, соединенного муфтой с кожухом, на торцах которого выполнены зубцы.

Механизм разрушения состоит из разъемного полого штока, связанного с кольцевым поршнем и имеющим общий гидравлический канал. Полый шток подпружинен относительно полого корпуса пружиной сжатия и через муфту связан с коронкой, снабженной на торце зубьями и имеющей дросселирующий канал. Коронка с внешней стороны снабжена гидромониторной насадкой.

Полый шток с внутренней поверхностью полого корпуса образует кольцевую камеру, которая связана гидравлическим каналом с осевым каналом устройства, причем площадь сечения кольцевой камеры равна площади поперечного сечения гидравлического канала в полом штоке.

К недостаткам конструкции следует отнести:

- достаточно большой наружный диаметр устройства, что не позволяет его применять для разрушения песчаногидратных и песчаноглинистых пробок в подпакерной зоне, поскольку осевой канал ствола пакера имеет малые размеры;

- низкая надежность работы из-за того, что при перемещении механических частиц по кольцевому зазору между корпусом устройства и внутренней поверхностью лифтовый колонны труб возможно попадание песка внутрь устройства, что может привести к забиванию дросселирующего канала гидромониторной насадки, заклиниванию кольцевого поршня, с остановкой технологического процесса;

- наличие стопорного кольца, соединяющего механизм разрушения с полым корпусом, требует затрат осевого усилия, развиваемого на кольцевом поршне для его деформации и перемещения механизма разрушения в направлении поверхности разрушаемой пробки.

Известно гидроударное устройство для очистки скважин от песчаной пробки (пат. РФ №2303121, МПК Е21В 37/00, опубл. 20.07.2007 г. Бюл. №20).

Устройство состоит из полого корпуса с циркуляционными отверстиями, седла, торцового клапана, кольцевого поршня, закрепленного на полом подпружиненном штоке, установленных в осевом канале полого корпуса, коронки с зубцами на торце, дросселя и гидромониторной насадки. Седло установлено между корпусом и переходником, относительно которого подпружинен полый шток, проходящий в осевой канал переходника и осевой канал седла. Коронка связана с кольцевым поршнем, образующим с седлом торцовый клапан. Поршень установлен с возможностью перекрытия циркуляционных отверстий полого корпуса. Кольцевой зазор между штоком и переходником гидравлически связан с осевым каналом полого штока и седла.

На гибкой колонне труб устройство вводится в осевой канал труб лифтовой колонны до места расположения песчаной пробки.

Работа устройства

Жидкость под давлением поступает в осевой канал корпуса и через циркуляционные отверстия в полом штоке подается в осевой канал коронки. Часть расхода рабочей жидкости постоянно подается на поверхность песчаной пробки. Основной расход подается в кольцевую камеру вращающейся насадки, с выбросом на поверхность пробки. С ростом давления в осевом канале гибкой колонны труб последнее воспринимается кольцевым поршнем, что приводит к отрыву кольцевого поршня от седла, с перемещением вниз коронки с зубьями и воздействием на песчаную пробку. Кольцевой поршень проходит мимо циркуляционных отверстий в полом корпусе, с соответствующим ростом расхода. Это приводит к падению давления в системе, что позволяет вернуть кольцевой поршень с коронкой в исходное положение, с прекращением свободного сброса жидкости в скважину и повторением рабочего цикла.

К недостаткам конструкции можно отнести:

- нерациональный постоянный расход рабочей жидкости через дросселирующий канал коронки и тангенциальные каналы вращающейся насадки;

- Диаметральные размеры устройства не позволяют его применить в скважинах, оснащенных пакером, осевой канал ствола которого имеет диаметр dст=50/55 мм, что затрудняет процесс по удалению песчаной пробки под пакером.

Известна конструкция гидроударного устройства, принятая авторами за прототип (Машков В.А. и др. Опытно-промышленные испытания гидроударного устройства для разрушения и удаления плотных проппантовых пробок в интервалах перфорации при АНПД. // Современная техника и технология заканчивания скважин и бурения боковых стволов: сб. науч. тр. / ОАО «НПО «Бурение». - Краснодар, 2006. С. 363-371).

Гидроударное устройство состоит из корпуса, связанного через гидроцилиндр с соединительным патрубком, оснащенным кольцевым поршнем внутри переходника. Переходник через хвостовик связан с лифтовой колонкой труб. Внутри гидроцилиндра установлен кольцевой поршень с полым штоком, пропущенным в осевой канал корпуса.

На нижнем конце полого штока установлен разъемный корпус механизма разрушения, в осевом канале которого последовательно установлена шайба дроссельная с осевым каналом, перекрытым в исходном положении, подпружиненным толкателем. В средней части разъемного корпуса установлено седло, к которому поджат пружинный торцовый клапан, связанный патрубкам с внутренней коронкой. Усилие поджима торцового клапана к седлу регулируется гайкой. На нижнем конце разъемного корпуса установлена внешняя коронка. В осевом канале толкателя установлен шаровой обратный клапан. Осевой канал полого штока связан с дроссельным каналом в теле шайбы дроссельной, с кольцевой камерой между разъемным корпусом и толкателем, которая, в свою очередь, связана через продольные пазы, в теле седла с камерой между разъемным корпусом и патрубком. В гайке выполнены калибрированные отверстия, соединяющие кольцевую камеру между разъемным корпусом и толкателем, с полостью скважины.

Осевой канал толкателя постоянно гидравлически связан с осевым каналом патрубка и осевым отверстием во внутренней коронке.

Кольцевая камера под кольцевым поршнем, постоянно связана с полостью скважины радиальным отверстием в теле гидроцилиндра.

Площадь поперечного сечения калиброванных отверстий в регулировочной гайке принята меньше площади поперечного сечения дроссельного канала в теле шайбы дроссельной, а суммарная площадь калиброванных отверстий, в теле внутренней коронки, принята больше площади поперечного сечения дроссельного канала в теле шайбы дроссельной.

Работа устройства

Устройство на лифтовой колонне труб спускается в скважину до уровня расположения песчаной пробки, с опорой на нее внешней коронки. Подают под давлением и с заданным расходом рабочую жидкость. По осевому каналу соединительного патрубка и полого штока, рабочая жидкость через дроссельные каналы в теле шайбы дроссельной и продольные пазы в теле седла подается к калиброванным отверстиям в теле регулировочной гайки, с воздействием струей на поверхность песчаной пробки.

Расход рабочей жидкости, подаваемой по лифтовой колонне труб, больше суммарного расхода через калиброванные отверстия в теле регулировочной гайки, поэтому происходит плавный рост давления в осевом канале труб лифтовой колонны и внутри устройства. При расчетном перепаде давления, воспринимаемым площадью толкателя, происходит его отрыв от дроссельной шайбы, с передачей осевого усилия на торцовый клапан, с отрывом от седла и образованием гидравлической связи кольцевого канала между разъемным корпусом и толкателем, с осевым каналом патрубка.

Рабочая жидкость, с увеличенным расходом подается через осевой канал во внутренней коронке на поверхность песчаной пробки. При отрыве торцового клапана от седла происходит его резкое перемещение вниз, с сжатием возвратной пружины и механическим ударным воздействием зубьями внутренней коронки на поверхность песчаной пробки, с ее разрушением.

Происходит падение давления в гидравлическом канале устройства, что приводит к возврату торцового клапана на седло, а толкателя - на торец шайбы дроссельной. Частота нанесения ударов механизмов разрушения находится в пределах n=0,5-1 удар/сек. Поглощение рабочей жидкости продуктивным пластом приводит к недостаточной скорости восходящего потока, в связи с этим переключают насосный агрегат на обратную промывку.

Промыв обратным потоком рабочей жидкости призабойную зону от механических частиц, повторно переключают насосный агрегат на прямую подачу рабочей жидкости к гидроударному устройству, с повторением процесса разрушения пробки.

К недостаткам конструкции следует отнести:

- большие диаметральные размеры конструкции, что не позволяет ее применить в скважинах, оснащенных пакером;

- сложность конструкции, что затрудняет монтаж, наладку и использование;

- постоянный расход части рабочей жидкости снижает эффективность технологического процесса.

Технический результат, который может быть получен при реализации предлагаемого изобретения:

- возможность применения устройства для разрушения и удаления песчаных пробок в подпакерной зоне;

- рациональное использование рабочей жидкости, исключающее ее потери в период набора давления.

Технический результат достигается тем, что гидроударное устройство состоит из разъемного корпуса, в осевом канале которого установлен полый шток, седло, подпружиненный толкатель с торцовым клапаном и кольцевым поршнем. Коронка установлена на нижнем конце толкателя и имеет дросселирующий канал, а внешняя коронка выполнена на нижнем конце разъемного корпуса. Устройство снабжено пружинным центратором, установленным в месте соединения частей разъемного корпуса. Торцовый клапан снабжен продольными пазами, опирается на пружину и установлен на нижнем конце полого штока с возможностью опоры на седло снизу, шторкой, входящей в осевой канал толкателя, на верхнем конце которого выполнен кольцевой выступ с возможностью торцового контакта с телом торцового клапана.

Между толкателем и внутренней поверхностью разъемного корпуса сформирована кольцевая камера, гидравлически связанная радиальным отверстием в теле толкателя, с его осевым каналом.

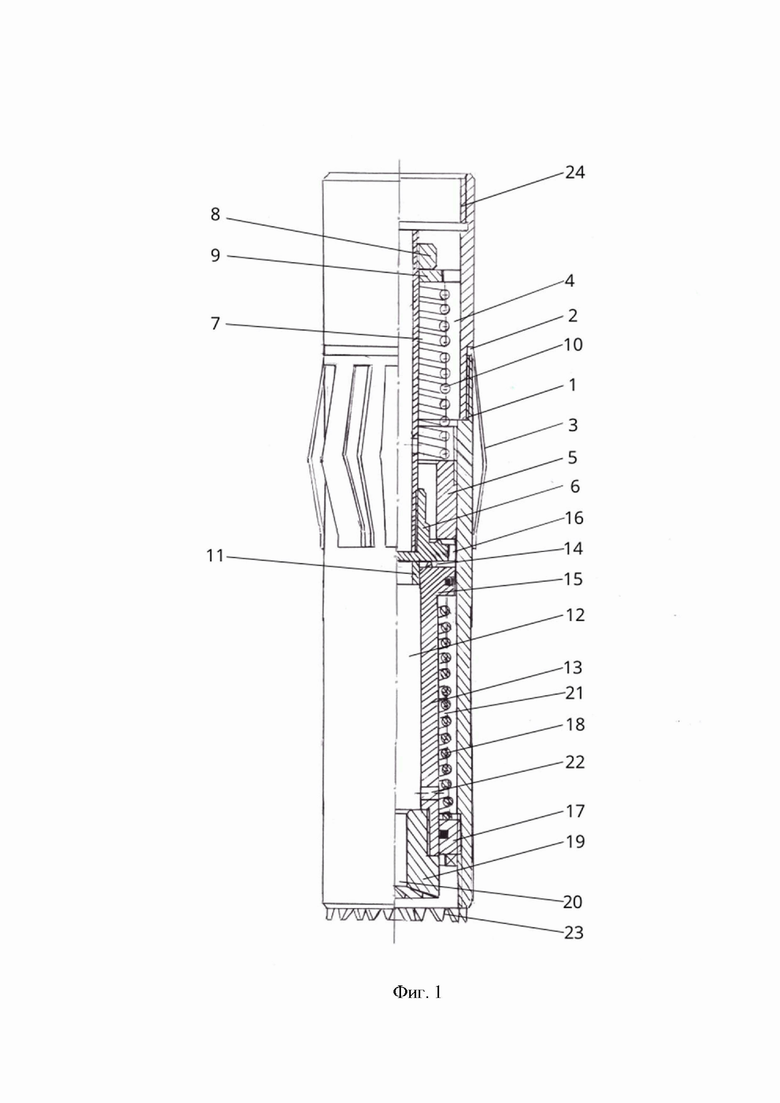

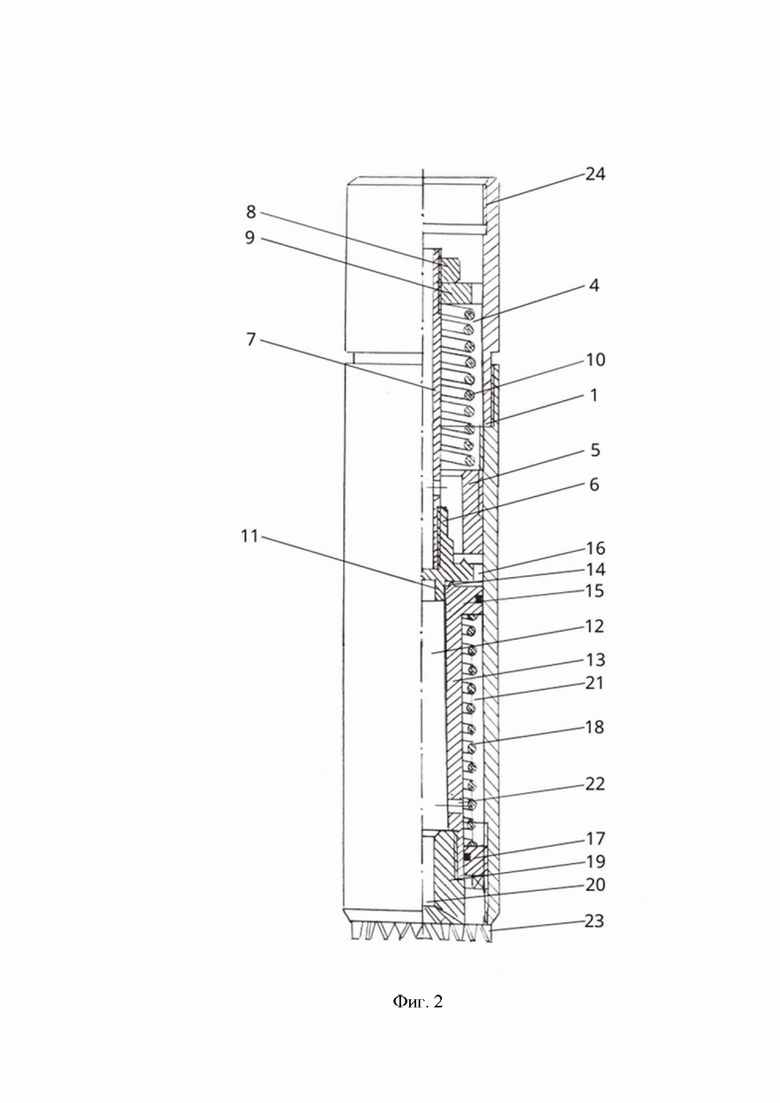

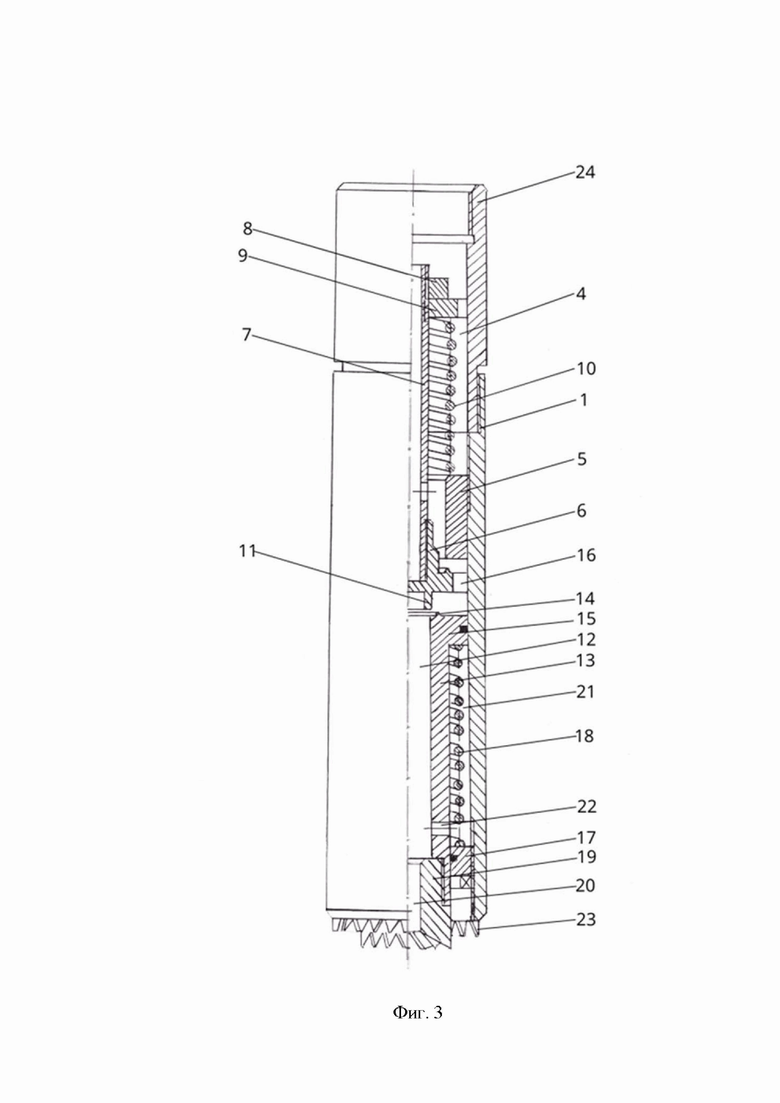

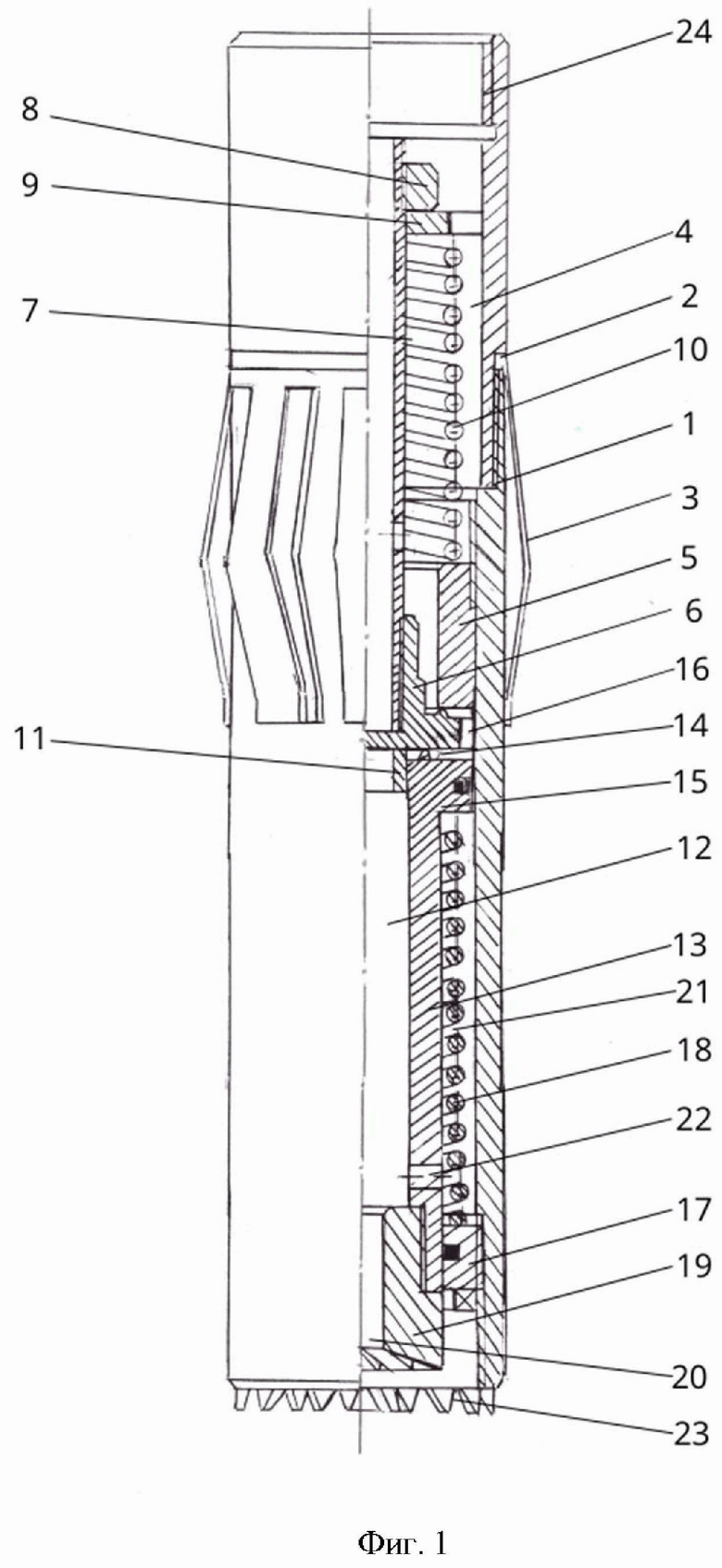

Конструкция гидроударного устройства (гидроударник) поясняется чертежами где:

На фигуре 1 - общий вид устройства в разрезе, в исходном транспортном положении;

На фигуре 2 - конструкция устройства в положении деталей вначале технологического цикла (центратор снят);

На фигуре 3 - взаимное положение деталей при осуществлении рабочего цикла - гидромеханического воздействия струей рабочей жидкости и коронкой на поверхность песчаной пробки.

На фигурах 2 и 3 центратор не показан. Гидроударник состоит из разъемного корпуса 1, в месте соединения частей закреплен пружинный центратор 2, лепестки 3 которого одним концом взаимодействуют с наружной поверхностью разъемного корпуса 1.

В осевом канале 4 разъемного корпуса 1 установлено седло 5, на которое снизу опирается торцовый клапан 6, связанный с полым штоком 7, снабженным регулировочной гайкой 8 и перфорированной шайбой 9, поджимающей пружину 10 к торцу седла 5. Торцовый клапан 6 снабжен шторкой 11, входящей в осевой канал 12 толкателя 13, снабженного кольцевым выступом 14 и кольцевым поршнем 15.

Торцовый клапан 6 образует подвижное соединение с разъемным корпусом 1 и снабжен рядом продольных пазов 16.

Толкатель 13 своим кольцевым выступом 14 поджимается к телу торцового клапана 6 снизу. Кольцевой выступ 14 имеет диаметр меньше диаметра торцового клапана 6 по пятну контакта на седле 5.

Толкатель 13 вместе с кольцевым поршнем 15, образуют подвижное соединение с разъемным корпусом 1.

На нижнем конце разъемного корпуса 1 установлена гайка 17, поднимающая пружиной 18 кольцевой выступ 14 к торцовой поверхности седла 5. Кольцевой поршень 15 образует с разъемным корпусом 1 подвижное соединение. На нижнем конце толкателя 13 закреплена внутренняя коронка 19, с дросселирующим каналом 20. Образованная телом толкателя 13 и внутренней поверхностью разъемного корпуса 1 кольцевая камера 21, постоянно гидравлически связана радиальным отверстием 22, с осевым каналом 12 толкателя 13. На торцовой поверхности разъемного корпуса выполнена внешняя коронка 23. Устройство снабжено присоединительной резьбой 24.

Работа гидроударного устройства.

Устройство присоединительной резьбой 24 соединяется с нижним концом гибкой колонны труб колтюбинговый установки и вводится в осевой канал труб лифтовой колонны, с проходом через осевой канал ствола пакера до места расположения песчаной пробки. При проходе через осевой канал ствола пакера лепестки 3 пружинного центратора 2 сжимаются и вытягиваются вдоль по поверхности разъемного корпуса 1, с восстановлением формы за пакером. Осуществляют под давлением подачу рабочей жидкости в осевой канал 4 устройства. При расчетном перепаде давления, воспринимаемого площадью сечения полого штока 7 и телом торцового клапана 6, происходит его отрыв от седла 5 с образованием гидравлической связи осевого канала 4 разъемного корпуса 1 над седлом 5, через продольные пазы 16, с воздействием рабочей жидкости на площадь кольцевого поршня 15, ограниченную кольцевым выступом 14.

Это приводит к перемещению толкателя 13 с кольцевым поршнем 15 вниз, с выходом из взаимодействия со шторкой 11 и открытием гидравлической связи, для подачи рабочей жидкости из продольных пазов 16 торцового клапана 6 в осевой канал 12 толкателя 13.

Из осевого канала 12 толкателя 13 рабочая жидкость истекает через дросселирующий канал 20 в внутренней коронке 19, с воздействием на поверхность песчаной пробки. При резком перемещении вниз толкателя 13 происходит воздействие внутренней коронкой 19 на поверхность песчаной пробки с ее разрушением.

Резкое перемещение толкателя 13 вниз обусловлено тем, что при отрыве кольцевого выступа 14 от поверхности торцового клапана 6 включается дополнительная площадь, на которую воздействует давление рабочей жидкости. При изливе рабочей жидкости через дросселирующий канал 20 в внутренней коронке 19 происходит падение давления в системе, что приводит к возврату торцового клапан 6 на седло 5, с прекращением подачи рабочей жидкости в осевой канал 12 толкателя 13 и посадкой кольцевым выступом 14 на торцовый клапан 6. Внешней коронкой 23, на нижнем конце разъемного корпуса, устройство опирается на поверхность песчаной пробки. При сбросе давления происходит сокращение длины гибкой колонны труб, с отрывом внешней коронки 23 от поверхности песчаной пробки. После выхода рабочей жидкости из дросселирующего канала 20 и механического разрушения поверхности песчаной пробки частицы песка восходящим потоком рабочей жидкости подаются в кольцевой зазор между внутренней поверхностью труб лифтовой колонны и наружной поверхности труб гибкой колонны, с выносом частиц на поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИНЫ ОТ ПРОППАНТОВОЙ ПРОБКИ | 2006 |

|

RU2373378C2 |

| УСТРОЙСТВО ГИДРОУДАРНОЕ | 2010 |

|

RU2446271C2 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО | 2014 |

|

RU2550119C1 |

| УСТРОЙСТВО ГИДРОУДАРНОЕ | 2014 |

|

RU2586122C2 |

| Гидромеханический ударник | 2020 |

|

RU2749058C1 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИНЫ ОТ ПЕСЧАНОЙ ПРОБКИ | 2005 |

|

RU2303121C2 |

| ГИДРАВЛИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2010 |

|

RU2448230C1 |

| ЗАБОЙНЫЙ ПУЛЬСАТОР | 2012 |

|

RU2539087C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИНЫ ОТ ПЕСЧАНОЙ ПРОБКИ | 2003 |

|

RU2242585C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН | 2001 |

|

RU2211915C2 |

Изобретение относится к нефтегазодобывающей промышленности и предназначено для очистки призабойной зоны скважин, оснащённых пакером, с использованием колтюбинговых установок. Устройство включает разъемный корпус, в осевом канале которого установлено седло, на которое снизу опирается торцевой клапан, установленный на конце полого штока. Торцевой клапан содержит на внешней стороне ряд пазов и снабжён шторкой, входящей в осевой канал подпружиненного толкателя, снабженного кольцевым поршнем и кольцевым выступом, поджимаемым пружиной к поверхности торцевого клапана. Кольцевая камера между толкателем и внутренней поверхностью разъемного корпуса связана радиальным отверстием с осевым каналом толкателя, на нижнем конце которого установлена коронка с дросселирующим каналом. На нижнем конце разъемного корпуса выполнена внешняя коронка. При подаче под давлением рабочей жидкости при расчетном перепаде давления, воспринимаемом торцевым клапаном, происходит его отрыв от седла, с образованием гидравлической связи осевого канала устройства через продольные пазы на теле торцевого клапана. Давление рабочей жидкости воспринимается площадью кольцевого поршня с отрывом кольцевого выступа от поверхности торцевого клапана, с последующим перемещением толкателя относительно шторки и образованием гидравлического канала между продольными пазами и осевым каналом толкателя. Толкатель внутренней коронкой воздействует на поверхность песчаной пробки с одновременной подачей рабочей жидкости на ее поверхность через дросселирующий канал внутренней коронки. Обеспечивается рациональное использование рабочей жидкости, исключающее ее потери, обеспечивается возможность применения устройства для удаления пробок в подпакерной зоне. 3 ил.

Гидроударное устройство, состоящее из разъемного корпуса, в осевом канале которого установлен полый шток, седло, подпружиненный толкатель с торцевым клапаном и кольцевым поршнем, коронкой на нижнем конце толкателя, с осевым дросселирующим каналом, внешней коронкой на нижнем конце разъемного корпуса, отличающееся тем, что устройство снабжено пружинным центратором, установленным в месте соединения частей разъемного корпуса, торцевой клапан опирается на пружину и установлен на нижнем конце полого штока с возможностью опоры на седло снизу, снабжен продольными пазами и шторкой, входящей в осевой канал толкателя, на верхнем конце которого выполнен кольцевой выступ, с возможностью торцевого контакта с телом торцевого клапана, причем между толкателем и внутренней поверхностью разъемного корпуса сформирована кольцевая камера, гидравлически связанная радиальным отверстием в теле толкателя с его осевым каналом.

| УСТРОЙСТВО ГИДРОУДАРНОЕ | 2014 |

|

RU2586122C2 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО | 2014 |

|

RU2550119C1 |

| УСТРОЙСТВО ГИДРОУДАРНОЕ | 2010 |

|

RU2446271C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИНЫ ОТ ПРОППАНТОВОЙ ПРОБКИ | 2006 |

|

RU2373378C2 |

| US 10907447 B2, 02.02.2021. | |||

Авторы

Даты

2022-04-25—Публикация

2021-10-27—Подача