Изобретение относится к области энергомашиностроения и может быть использовано при проектировании, например, газотурбинных установок, работающих как по замкнутому, так и по открытому циклам при высоких давлениях наддува в подшипниках и градиентах температур, а также генераторов.

Известен радиальный подшипниковый узел, включающий полый корпус, на поверхности полости которого размещена упругая прокладка, а в полости которого размещена втулка, выполненная в виде сегментов, размещенная с возможностью вращения в ее полости, и цапфа, при этом корпус снабжен патрубками для ввода сжатого воздуха от его внешнего источника с возможностью его подвода в рабочий зазор между поверхностью полости втулки и поверхностью цапфы, при этом сегменты втулки выполнены в виде желобообразных удлиненных элементов одинаковой угловой длины и отделены друг от друга клиньями, выполненными в виде Т-образных планок с возможностью скрепления с корпусом, кроме того, контактирующие боковые кромки клиньев и сегментов втулки выполнены с возможностью зацепления последних первыми, при этом на поверхности каждого сегмента втулки, обращенной к цапфе, зафиксированы вплотную друг за другом магнитные сегменты прямоугольного поперечного сечения, намагниченные с возможностью образования схемы Хальбаха, при этом внешняя поверхность названных магнитов, обращенная к цапфе, выполнена цилиндрической с образованием рабочего зазора с нею, кроме того, в объеме сегментов втулки выполнена система сообщающихся каналов, сообщенная с патрубками для ввода сжатого воздуха, при этом выходные отверстия системы сообщающихся каналов сообщены с рабочим зазором через радиальные питающие отверстия, проходящие через сегменты втулки и магнитные сегменты (см. патент РФ № 143485, МПК F16C 17/03, 2014 г.).

В качестве ближайшего аналога принят радиальный подшипниковый узел, включающий полый корпус, в полости которого размещена втулка, выполненная из сегментов, и цапфу, размещенную с возможностью вращения в полости втулки, при этом сегменты втулки выполнены в виде желобообразных удлиненных элементов одинаковой угловой длины, на поверхности которых, обращенной к цапфе, зафиксированы планки, выполненные из постоянных магнитов с чередующимся радиальным намагничиванием, при этом внешняя поверхность, образованная планками из постоянных магнитов и обращенная к цапфе, выполнена цилиндрической с образованием рабочего зазора с поверхностью цапфы, кроме того, сегменты втулки отделены друг от друга клиньями, выполненными в виде Т-образных планок с возможностью скрепления с корпусом, при этом контактирующие боковые кромки клиньев и сегментов втулки выполнены с возможностью зацепления последних первыми, кроме того, между корпусом и сегментами втулки размещены упругие прокладки с продольными гофрами, при этом корпус снабжен патрубками для ввода сжатого газа с возможностью его подвода в рабочий зазор между поверхностью планок из постоянных магнитов и поверхностью цапфы, в объеме сегментов втулки выполнена система сообщающихся каналов, сообщенная с патрубками для ввода сжатого газа, выполненными с возможностью подачи сжатого газа от внешнего источника, при этом выходные отверстия системы сообщающихся каналов сообщены с рабочим зазором через радиальные питающие отверстия, проходящие через сегменты втулки и планки из постоянных магнитов (см. патент РФ № 2541616, МПК F16C 17/03, 2015 г.).

Недостатком аналогов является невысокая несущая способность радиального подшипникового узла.

Задачей, на решение которой направлено предлагаемое техническое решение, является разработка конструкции радиального подшипникового узла с высокой несущей способностью в рабочем режиме и более низкими потерями на трение.

Технический результат предлагаемого технического решения выражается в обеспечении высокой несущей способности радиального подшипникового узла в рабочем режиме при уменьшении в нем потерь на трение и небольших массогабаритных характеристиках, надежном запуске турбомашины, а также повышении устойчивости ротора к «полускоростному вихрю» и снижении деформации зазора в газостатическом подшипнике при высоких давлениях наддува.

Поставленная задача решается тем, что радиальный подшипниковый узел, включающий полый корпус, в полости которого размещена втулка, выполненная из сегментов, и цапфу, размещенную с возможностью вращения в полости втулки, при этом сегменты втулки выполнены в виде желобообразных удлиненных элементов одинаковой угловой длины, на поверхности которых, обращенной к цапфе, зафиксированы планки, выполненные из постоянных магнитов с чередующимся радиальным намагничиванием, при этом внешняя поверхность, образованная планками из постоянных магнитов и обращенная к цапфе, выполнена цилиндрической с образованием рабочего зазора с поверхностью цапфы, кроме того, сегменты втулки отделены друг от друга клиньями, выполненными в виде Т-образных планок с возможностью скрепления с корпусом, при этом контактирующие боковые кромки клиньев и сегментов втулки выполнены с возможностью зацепления последних первыми, кроме того, между корпусом и сегментами втулки размещены упругие прокладки с продольными гофрами, при этом корпус снабжен патрубками для ввода сжатого газа с возможностью его подвода в рабочий зазор между поверхностью планок из постоянных магнитов и поверхностью цапфы, в объеме сегментов втулки выполнена система сообщающихся каналов, сообщенная с патрубками для ввода сжатого газа, выполненными с возможностью подачи сжатого газа от внешнего источника, при этом выходные отверстия системы сообщающихся каналов сообщены с рабочим зазором через радиальные питающие отверстия, проходящие через сегменты втулки и планки из постоянных магнитов, отличается тем, что сегменты втулки и цапфа выполнены из материала с высокой магнитной проницаемостью, на поверхности сегментов втулки, обращенной к цапфе, зафиксированы планки одинаковой толщины, радиальные питающие отверстия проходят через сегменты втулки и планки, а внешняя поверхность, образованная планками и обращенная к цапфе, выполнена цилиндрической с образованием рабочего зазора с поверхностью цапфы, при этом планка, которая зафиксирована на поверхности нижнего сегмента втулки и смежные с ней планки, которые зафиксированы на поверхности нижних участков других сегментов втулки и боковые кромки которых контактируют с клиньями, выполнены из антифрикционного материала, а остальные планки выполнены из постоянных магнитов с чередующимися радиальными противоположно направленными направлениями намагниченности.

Кроме того, планки из постоянных магнитов имеют одинаковую угловую длину.

Кроме того, планки размещены симметрично относительно центральной продольной оси корпуса.

Сопоставительный анализ существенных признаков предлагаемого технического решения и существенных признаков прототипа и аналогов свидетельствует о его соответствии критерию «новизна».

При этом существенные признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки «сегменты втулки и цапфа выполнены из материала с высокой магнитной проницаемостью» организуют замыкание магнитного потока и направление его основной части в зону рабочего зазора, что обеспечивает высокую несущую способность пассивного магнитного подшипника.

Признаки «на поверхности сегментов втулки, обращенной к цапфе, зафиксированы планки одинаковой толщины» позволяют сформировать магнитную систему пассивного магнитного подшипника.

Признаки «радиальные питающие отверстия проходят через сегменты втулки и планки» обеспечивают подачу газа в зазор газостатического подшипника.

Признаки «внешняя поверхность, образованная планками и обращенная к цапфе, выполнена цилиндрической с образованием рабочего зазора с поверхностью цапфы» позволяют сформировать рабочий зазор с поверхностью цапфы, а также обеспечивают гладкую цилиндрическую поверхность газостатического подшипника.

Признаки «планка, которая зафиксирована на поверхности нижнего сегмента втулки и смежные с ней планки, которые зафиксированы на поверхности нижних участков других сегментов втулки и боковые кромки которых контактируют с клиньями, выполнены из антифрикционного материала» обеспечивают формирование рабочего зазора с поверхностью цапфы в области, где отсутствуют планки пассивного магнитного подшипника, а также обеспечивают гладкую цилиндрическую поверхность газостатического подшипника в этой области.

Признаки «остальные планки выполнены из постоянных магнитов с чередующимися радиальными противоположно направленными направлениями намагниченности» позволяют дополнительно к газостатическим силам использовать силы притяжения, для чего обеспечивают концентрацию магнитного потока и направление основной его части в зону рабочего зазора радиального подшипникового узла, в результате возникают значительные силы притяжения, которые равны статической нагрузке, приходящейся на пассивный магнитный подшипник и тем самым позволяют компенсировать силу тяжести ротора.

Это позволяет уменьшить диаметр цапфы газостатического подшипника, так как он воспринимает только динамические нагрузки, а силу тяжести ротора воспринимает пассивный магнитный подшипник.

Признаки первого зависимого пункта формулы обеспечивают наиболее полное использование энергии постоянных магнитов пассивного магнитного подшипника.

Признак второго зависимого пункта формулы обеспечивает направление основной части магнитного потока в зону рабочего зазора радиального подшипникового узла и создает суммарную составляющую горизонтальных сил притяжения пассивного магнитного подшипника равной нулю, а суммарную составляющую вертикальных сил равной статической нагрузке, приходящейся на пассивный магнитный подшипник.

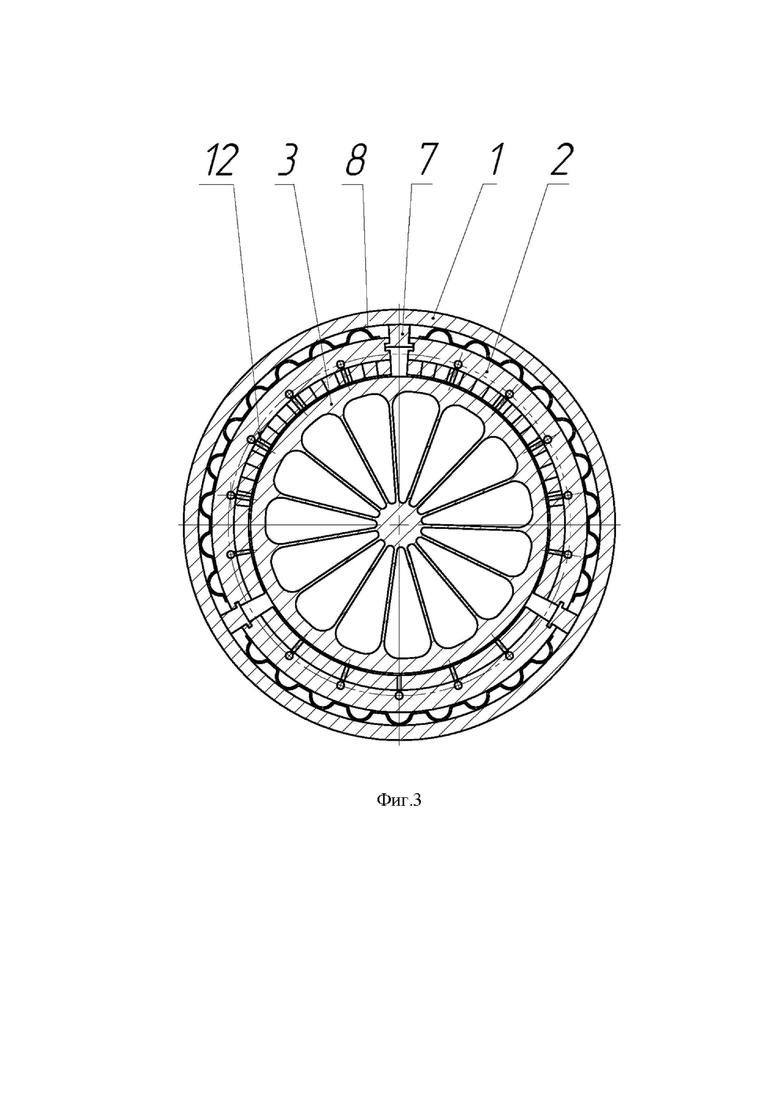

На фиг.1 показан продольный разрез радиального подшипникового узла, а на фиг.2, фиг.3 – поперечные разрезы по его средней плоскости и по радиальным питающим отверстиям соответственно.

На чертежах показаны корпус 1, втулка 2, цапфа 3, планки 4 из антифрикционного материала и 5 из постоянных магнитов, рабочий зазор 6 между планками 4, 5 и цапфой 3, клинья 7, упругие прокладки 8 с продольными гофрами, патрубки 9 для ввода сжатого газа, осевые 10 и тангенциальные 11 каналы, радиальные питающие отверстия 12, заглушки 13, крышки 14, штуцеры 15 и уплотнительные кольца 16.

Радиальный подшипниковый узел включает полый корпус 1, в полости которого размещена втулка 2, выполненная из сегментов, и цапфу 3, выполненную из материала с высокой магнитной проницаемостью (например, из сплава 48 КНФ), размещенную с возможностью вращения в полости втулки 2.

Сегменты втулки 2 выполнены в виде желобообразных удлиненных элементов одинаковой угловой длины из материала с высокой магнитной проницаемостью (например, из сплава 48 КНФ) и отделены друг от друга клиньями 7, выполненными в виде Т-образных планок, скрепленных с корпусом 1, причем контактирующие боковые кромки клиньев 7 и сегментов втулки 2 выполнены с возможностью зацепления последних первыми.

В каждом патрубке 9 установлен штуцер 15 с уплотнительными кольцами 16, при этом патрубки 9 выполнены с возможностью подачи сжатого газа от внешнего источника (на чертежах не показан) и сообщены с системой сообщающихся осевых 10 и тангенциальных 11 каналов, выполненных в объеме сегментов втулки 2, выходные отверстия которых сообщены с рабочим зазором 6 через радиальные питающие отверстия 12, проходящие через сегменты втулки 2 и планки 4, 5.

Причем осевые каналы 10 снабжены заглушками 13, а тангенциальные каналы 11 – крышками 14.

На поверхности сегментов втулки 2, обращенной к цапфе 3, зафиксированы планки 4 и 5 одинаковой толщины, причем внешняя поверхность, образованная указанными планками и обращенная к цапфе 3, выполнена цилиндрической с образованием рабочего зазора 6 с поверхностью цапфы 3.

Планки 4 выполнены из антифрикционного материала, например углеситалла, причем одна из них зафиксирована на поверхности нижнего сегмента втулки 2, а другие, смежные с ней, зафиксированы на поверхности нижних участков других сегментов втулки 2, боковые кромки которых контактируют с клиньями 7.

Остальные планки 5 выполнены из постоянных магнитов с чередующимися радиальными противоположно направленными направлениями намагниченности; могут быть ориентированы вдоль продольной оси корпуса 1 (и иметь трапециевидную форму поперечного сечения) или перпендикулярно ей (и иметь прямоугольную форму поперечного сечения), при этом ориентация планок 5 существенно не влияет на несущую способность радиального подшипникового узла.

Изготавливают и собирают радиальный подшипниковый узел следующим образом.

В сегментах втулки 2 сверлят глухие отверстия для осевых каналов 10 и закрывают их заглушками 13 со стороны сверления. Фрезеруют тангенциальные каналы 11, сообщающиеся с осевыми каналами 10, и закрывают их крышками 14, скрепленными сваркой с сегментами втулки 2.

На внутренней поверхности сегментов втулки 2 симметрично относительно центральной продольной оси корпуса 1 устанавливают на клей планки 4 из антифрикционного материала и предварительно намагниченные планки 5 из постоянных магнитов одинаковой угловой длины. Далее в планках 4, 5 и в сегментах втулки 2 сверлят радиальные питающие отверстия 12 до выхода в осевые каналы 10.

В корпус 1 устанавливают упругие прокладки 8 с продольными гофрами, а на них устанавливают сегменты втулки 2, между сегментами втулки 2 с торца вставляют клинья 7 и фиксируют их, например винтами.

В каждый сегмент втулки 2 вкручивают штуцеры 15, имеющие канавки для установки уплотнительных колец 16. Сегменты втулок 2 фиксируют технологическими клиньями и притиром притирают внутреннюю поверхность планок 4 и 5 до получения необходимого монтажного радиального зазора в газостатическом подшипнике. Демонтируют технологические клинья, покрывают притертую поверхность антифрикционным покрытием, например ВАП-2.

Радиальный подшипниковый узел работает следующим образом.

Планки 5 из постоянных магнитов рассчитываются и устанавливаются с таким расчетом, чтобы сила притяжения, направленная по вертикальной оси вверх от ее действия, была приблизительно равна силе тяжести ротора, приходящейся на один пассивный магнитный подшипник, а сумма горизонтальных составляющих этой силы равнялась нулю.

Перед началом вращения цапфы 3 через отверстия патрубков 9 и штуцеры 15 в сегменты втулки 2 подают под высоким давлением смазывающий газ от внешнего источника.

Этот газ поступает в тангенциальные каналы 11 и затем распределяется по осевым каналам 10 сегментов втулки 2 и далее через радиальные питающие отверстия 12 в сегментах втулки 2 и планках 4, 5 поступает в рабочий зазор 6. В результате этого цапфа 3 всплывает на газовом смазочном слое.

Вертикальные составляющие сил притяжения действуют между цапфой 3 и планками 5 из постоянных магнитов. Упругие прокладки 8 с продольными гофрами позволяют компенсировать как температурную деформацию цапфы 3, так и ее радиальную деформацию от действия центробежных сил при вращении.

Магнитная часть предлагаемого радиального подшипникового узла воспринимает статическую нагрузку, приходящуюся на пассивный магнитный подшипник, а газостатическая ее часть автоматически реализует отрицательную обратную связь по отклонению цапфы 3 от соосного положения относительно точки подвижного равновесия цапфы 3 в радиальном подшипниковом узле и не требует установки дополнительных устройств (датчиков отклонения и быстродействующих регуляторов).

| название | год | авторы | номер документа |

|---|---|---|---|

| Радиальный подшипниковый узел | 2021 |

|

RU2772083C1 |

| Радиальный подшипниковый узел | 2021 |

|

RU2771706C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2530830C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2541616C1 |

| Радиально-упорный подшипниковый узел | 2021 |

|

RU2771991C1 |

| Радиально-упорный подшипниковый узел | 2021 |

|

RU2771999C1 |

| Радиально-упорный подшипниковый узел | 2021 |

|

RU2771989C1 |

| ЭЛЕКТРОМАШИНА | 2015 |

|

RU2579432C1 |

| Радиальный подшипниковый узел | 2019 |

|

RU2719046C1 |

| ЭЛЕКТРОМАШИНА | 2013 |

|

RU2542327C1 |

Изобретение относится к области энергомашиностроения и может быть использовано при проектировании, например, газотурбинных установок, работающих как по замкнутому, так и по открытому циклам при высоких давлениях наддува в подшипниках и градиентах температур, а также генераторов. Радиальный подшипниковый узел включает полый корпус, в полости которого размещена втулка, выполненная из сегментов, и цапфу, размещенную с возможностью вращения в полости втулки. Сегменты втулки выполнены в виде желобообразных удлиненных элементов одинаковой угловой длины, на поверхности которых, обращенной к цапфе, зафиксированы планки, выполненные из постоянных магнитов с чередующимся радиальным намагничиванием. Внешняя поверхность, образованная планками из постоянных магнитов и обращенная к цапфе, выполнена цилиндрической с образованием рабочего зазора с поверхностью цапфы, кроме того, сегменты втулки отделены друг от друга клиньями, выполненными в виде Т-образных планок с возможностью скрепления с корпусом. Контактирующие боковые кромки клиньев и сегментов втулки выполнены с возможностью зацепления последних первыми, кроме того, между корпусом и сегментами втулки размещены упругие прокладки с продольными гофрами. Корпус снабжен патрубками для ввода сжатого газа с возможностью его подвода в рабочий зазор между поверхностью планок из постоянных магнитов и поверхностью цапфы, в объеме сегментов втулки выполнена система сообщающихся каналов, сообщенная с патрубками для ввода сжатого газа, выполненными с возможностью подачи сжатого газа от внешнего источника. Выходные отверстия системы сообщающихся каналов сообщены с рабочим зазором через радиальные питающие отверстия, проходящие через сегменты втулки и планки из постоянных магнитов. Сегменты втулки и цапфа выполнены из материала с высокой магнитной проницаемостью, на поверхности сегментов втулки, обращенной к цапфе, зафиксированы планки одинаковой толщины, радиальные питающие отверстия проходят через сегменты втулки и планки, а внешняя поверхность, образованная планками и обращенная к цапфе, выполнена цилиндрической с образованием рабочего зазора с поверхностью цапфы. Планка, которая зафиксирована на поверхности нижнего сегмента втулки, и смежные с ней планки, которые зафиксированы на поверхности нижних участков других сегментов втулки и боковые кромки которых контактируют с клиньями, выполнены из антифрикционного материала, а остальные планки выполнены из постоянных магнитов с чередующимися радиальными противоположно направленными направлениями намагниченности. Технический результат: обеспечение высокой несущей способности радиального подшипникового узла в рабочем режиме при уменьшении в нем потерь на трение и небольших массогабаритных характеристиках, надежный запуск турбомашины, а также повышение устойчивости ротора к «полускоростному вихрю» и снижение деформации зазора в газостатическом подшипнике при высоких давлениях наддува. 2 з.п. ф-лы, 3 ил.

1. Радиальный подшипниковый узел, включающий полый корпус, в полости которого размещена втулка, выполненная из сегментов, и цапфу, размещенную с возможностью вращения в полости втулки, при этом сегменты втулки выполнены в виде желобообразных удлиненных элементов одинаковой угловой длины, на поверхности которых, обращенной к цапфе, зафиксированы планки, выполненные из постоянных магнитов с чередующимся радиальным намагничиванием, при этом внешняя поверхность, образованная планками из постоянных магнитов и обращенная к цапфе, выполнена цилиндрической с образованием рабочего зазора с поверхностью цапфы, кроме того, сегменты втулки отделены друг от друга клиньями, выполненными в виде Т-образных планок с возможностью скрепления с корпусом, при этом контактирующие боковые кромки клиньев и сегментов втулки выполнены с возможностью зацепления последних первыми, кроме того, между корпусом и сегментами втулки размещены упругие прокладки с продольными гофрами, при этом корпус снабжен патрубками для ввода сжатого газа с возможностью его подвода в рабочий зазор между поверхностью планок из постоянных магнитов и поверхностью цапфы, в объеме сегментов втулки выполнена система сообщающихся каналов, сообщенная с патрубками для ввода сжатого газа, выполненными с возможностью подачи сжатого газа от внешнего источника, при этом выходные отверстия системы сообщающихся каналов сообщены с рабочим зазором через радиальные питающие отверстия, проходящие через сегменты втулки и планки из постоянных магнитов, отличающийся тем, что сегменты втулки и цапфа выполнены из материала с высокой магнитной проницаемостью, на поверхности сегментов втулки, обращенной к цапфе, зафиксированы планки одинаковой толщины, радиальные питающие отверстия проходят через сегменты втулки и планки, а внешняя поверхность, образованная планками и обращенная к цапфе, выполнена цилиндрической с образованием рабочего зазора с поверхностью цапфы, при этом планка, которая зафиксирована на поверхности нижнего сегмента втулки, и смежные с ней планки, которые зафиксированы на поверхности нижних участков других сегментов втулки и боковые кромки которых контактируют с клиньями, выполнены из антифрикционного материала, а остальные планки выполнены из постоянных магнитов с чередующимися радиальными противоположно направленными направлениями намагниченности.

2. Радиальный подшипниковый узел по п.1, отличающийся тем, что планки из постоянных магнитов имеют одинаковую угловую длину.

3. Радиальный подшипниковый узел по п.1, отличающийся тем, что планки размещены симметрично относительно центральной продольной оси корпуса.

| РАДИАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2541616C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2530830C1 |

| Автоматический регулятор мощности для дуговых сталеплавильных печей | 1961 |

|

SU143485A1 |

| US 5911511 A, 15.06.1999. | |||

Авторы

Даты

2022-05-16—Публикация

2021-07-08—Подача