Изобретение относится к способам моделирования вихревых течений в гидротурбинах для проведения испытаний и выработки режимов работы гидротурбин с высоким коэффициентом полезного действия. Способ позволяет воспроизвести режимы течения реальной гидротурбины и проводить моделирование полей распределений скоростей, что, во-первых, позволяет оптимизировать работу реальных гидротурбин, и, во-вторых, востребовано в численных расчетах, которые проводятся для разработки конструкций и оптимизации режимов для увеличения КПД (коэффициент полезного действия) гидротурбины. Для верификации пакетов программ численных расчетов нужны достоверные экспериментальные данные о структуре течения, которые невозможно получить на реальном гидроагрегате.

При использовании тепловых и атомных электростанций с низкой скоростью изменения мощности, а также внедрении ветряных, солнечных электростанций, на гидроэлектростанции для поддержания стабильной работы электрической сети ложится регулирующая роль. При работе гидротурбин в неоптимальных режимах, необходимых для регулирования сети или при запуске гидроагрегатов поток за рабочим колесом гидротурбины на входе в отсасывающую трубу имеет высокую остаточную закрутку (крутку), что приводит к формированию в потоке нежелательных крупномасштабных вихревых структур, которые являются источником вибрации в гидроагрегате и снижают эффективность его работы.

Развитие методов контроля и управления подобными нестационарными явлениями с целью повышения эффективности и надежности работы гидроагрегатов невозможно без четкого представления структуры течения в различных режимах работы гидротурбины. Также получение количественной информации о структуре течения за рабочим колесом гидротурбины необходимо с точки зрения развития методов вычислительной гидродинамики (CFD) и для дальнейшего развития аналитических подходов при описании многофазных закрученных потоков при наличии крупномасштабных вихревых структур.

Ввиду невозможности получения экспериментальных данных на натурных гидротурбинах используют методы экспериментального моделирования, главной задачей которых является воспроизведение структуры потока в модельных условиях, другими словами, очень важно воспроизвести распределения скоростей за рабочим колесом гидротурбины в различных эксплуатационных режимах.

Известна модель рабочего колеса радиально - осевой гидротурбины, патент SU 714469 (A1) - 1980-02-05, в которой модель рабочего колеса радиально-осевой гидротурбины была снабжена криволинейным брусом, установленным на втулке и снабженным винтовыми упорами, на концах которых шарнирно закреплены вилки для захвата выходных кромок лопастей. Недостатком данной модели является возможность изменять только геометрию лопастей.

В работе [J. Cassidy, Experimental Study and Analysis of Draft-Tube Surging, Denver, Report No. HYD-591, U.S. Bureau of Reclamation, 1969] разработано устройство для моделирования течения в гидроагрегате, использующее воздух в качестве рабочей среды. Также вместо вращающегося рабочего колеса использовался набор стационарных лопаток с возможностью регулирования угла, что значительно ограничивает диапазон режимов течения. В работе не продемонстрировано подобие профилей скорости с реальными профилями за рабочим колесом гидроагрегатов. На стенде невозможно воспроизводить двухфазные кавитационные явления, возникающие при работе гидротурбин.

Известен автоматизированный воздушный стенд для моделирования течения в гидротурбинах с возможностью контролировать частоту вращения рабочего колеса [Куйбин П.А., Литвинов И.В., Сонин В.И., Устименко А.С., Шторк С.И. Моделирование условий закрученного потока на входе в отсасывающую трубу для различных режимов работы гидротурбины // Вестн. Новосиб. гос.ун-та. Серия: Физика. 2016. Т. 11, №1. С. 56-65; Litvinov, I., Shtork, S., Gorelikov, E., Mitryakov, A. and Hanjalic, K., Unsteady Regimes and Pressure Pulsations in Draft Tube of a Model Hydro Turbine in a Range of Off-Design Conditions, Experimental Thermal and Fluid Science, vol. 91, no. April 2017, pp. 410-22]. Недостатками данного устройства является использование воздуха в качестве рабочей среды, отсутствие кавитации и возможности воспроизводить гидроакустические явления. Недостатками стенда является также передача крутящего момента ротору с помощью вала по центру. При этом возникают технические трудности, связанные с балансировкой вала. Также при таком способе поток на вход рабочего участка приходится заводить с помощью патрубков, а затем выравнивать с помощью специальных решеток. Требование равномерности потока важно выдерживать для использования численных методов расчета течения в гидроагрегатах. Низкие по сравнению с водой числа Рейнольдса. Еще одним недостатком является отсутствие возможности повысить частоту оборотов ротора и расхода воздуха за счет высокого гидродинамического сопротивления подводящих патрубков.

В работах [Muntean, S., Ruprecht, A. and Susan-Resiga, R., Development of a Swirling Flow Apparatus for Analysis and Development of Swirling Flow Control, 3rd GERMAN-ROMANIAN WORKSHOP on TURBOMACHINERY HYDRODYNAMICS, 2007; Muntean, S., Tănasă, C., Bosioc, A. I. and Moş, D. C., Investigation of the Plunging Pressure Pulsation in a Swirling Flow with Precessing Vortex Rope in a Straight Diffuser, IOP Conference Series: Earth and Environmental Science, vol. 49, no. 8, p.082010, 2016; Muntean, S., Susan-Resiga, R. and Bosioc, A., Pressure Measurements in a Conical Diffuser with Swirling Flow and Axial Jet Control, Center for Advanced Research in Engineering Sciences, National Center for Engineering of Systems with Complex Fluids, vol. 2, no. 1, 2008; Tanasa, C., Bosioc, A., Susan-Resiga, R. and Muntean, S., Flow-Feedback for Pressure Fluctuation Mitigation and Pressure Recovery Improvement in a Conical Diffuser with Swirl, International Journal of Fluid Machinery and Systems, vol. 4, no. 1, pp. 47-56., 2011; Susan-Resiga, R., Muntean, S., Hasmatuchi, V., Anton, I. and Avellan, F., Analysis and Prevention of Vortex Breakdown in the Simplified Discharge Cone of a Francis Turbine, Journal of Fluids Engineering, vol. 132, no. 5, p.051102, 2010] используется экспериментальный стенд для анализа закрученного потока в коническом диффузоре. Основное назначение установки - воспроизвести поле течения, характерное для конического диффузора, с замедленным закрученным потоком и развитием вихревого жгута характерного для течения в реальных гидротурбинах. Установка, разработана в Лаборатории гидравлического оборудования Политехнического университета Тимишоара. Показана возможность физического моделирования без воспроизведения геометрии всего тракта гидротурбины (спиральной камеры, статорных колонн, направляющего аппарата). В качестве модельной гидротурбины используется генератор закрутки потока, состоящий из неподвижного и свободновращающегося завихрителей. Главным отличием и недостатком является отсутствие возможности контролировать и управлять частотой вращения подвижного завихрителя, что позволяет воспроизводить только режимы течения с фиксированной закруткой потока.

Известна модельная гидротурбина, рассчитанная на расходы до 150 м3/ч [Kirschner, O., Ruprecht, A. and Göde, E., Experimental Investigation of Pressure Pulsation in a Simplified Draft Tube, 3rd IAHR International Meeting of the Workgroup on Cavitation and Dynamic Problems in Hydraulic Machinery and Systems, Brno, Czech Republic, no. January, pp. 55-64, 2009; Kirschner, O., Ruprecht, A., Göde, E. and Riedelbauch, S., Experimental Investigation of Pressure Fluctuations Caused by a Vortex Rope in a Draft Tube, IOP Conference Series: Earth and Environmental Science, vol. 15, no. PART 6, p.062059, 2012]. Главным недостатком устройства является отсутствие плоских внешних стенок у конической части отсасывающей трубы, что не позволяет ввиду значительных оптических аберраций проводить достоверные измерения скоростей, необходимые для верификации численного моделирования CFD.

Недостатками решений, описанных в работах [A. Reihani, A. Ojaghi, S. Derakhshan and B. Beigzadeh, Shaft fatigue life and efficiency improvement of a micro cross flow turbine, Engineering Solid Mechanics, School of Mechanical Engineering, Iran University of Science and Technology, Tehran, Iran, 2014; Yasuyuki Nishi, Yutaka Kobayashi, Terumi Inagaki and Norio Kikuchi, The Design Method of Axial Flow Runners Focusing on Axial Flow Velocity Uniformization and Its Application to an Ultra-Small Axial Flow Hydraulic Turbine, Hindawi Publishing Corporation International Journal of Rotating Machinery, 2016, Article ID 5390360, 13 pages; И.А. Бахтина, В.М. Иванов, С.В. Ильиных, П.В. Степанова, Е.С. Елизаров, Экспериментальные исследования микро-ГЭС с осевой гидротурбиной на гидравлическом стенде, Ползуновский вестник №4-2 2013] являются: отсутствие оптического доступа в области за рабочим колесом турбины и как следствие невозможность использовать оптические методы диагностики потока. Так, например, невозможно вычислить параметр крутки потока и определить область наиболее эффективных режимов работы при различных оборотах и скорости вращения рабочего колеса без использования генератора. Другим недостатком является передача вращательного момента с закрученного потока наружу на генератор посредством вала, во-первых, это вносит дополнительные возмущения в поток, во-вторых, требует наличия поворотного колена, которое также увеличивает общее количество гидродинамических потерь и снижает общий КПД. В нашем случае передача вращательного момента реализована посредством магнитной муфты, которая осуществляет бесконтактную передачу крутящего момента с рабочего колеса на внешний двигатель и наоборот.

Выбранной в качестве прототипа является работа [Muntean, S., Tănasă, C., Bosioc, A. I. and Moş, D. C., Investigation of the Plunging Pressure Pulsation in a Swirling Flow with Precessing Vortex Rope in a Straight Diffuser, IOP Conference Series: Earth and Environmental Science, vol. 49, no. 8, p. 082010, 2016].

Техническая проблема - это недостатки аналогов, описанные выше. Задача предлагаемого изобретения эти недостатки устранить.

Достигаемый технический результат:

- способность воспроизводить режимы течений реальных гидротурбин с минимальным возмущением потока;

- возможность моделировать двухфазные кавитационные явления с широким диапазоном частоты оборотов ротора, обеспечивающим высокую степень закрутки потока, с возможностью проводить измерения параметров потока в любом сечении.

Технический результат достигается следующим образом.

Способ определения оптимальных режимов работы гидротурбин, при котором создание рабочих режимов осуществляют с помощью двух лопаточных завихрителей, один из которых стационарный лопаточный завихритель, а другой - принудительно вращающийся лопаточный завихритель с наперед заданной скоростью, который вращают на валу внутри трубы, согласно изобретению, вращательный момент от внешнего двигателя подают на вращающийся завихритель посредством магнитной муфты через ременную передачу, измерения вначале проводят при двух режимах: при фиксированном расходе жидкости, когда увеличение скорости вращения от нуля приводит вначале к уменьшению закрутки потока, затем происходит переход через точку нулевой крутки - разворот потока и монотонное увеличение крутки с ростом скорости вращения; и при фиксированной скорости вращения, когда параметр крутки увеличивается с уменьшением расхода через вращающийся завихритель, для определения оптимального режима работы гидротурбины, с максимальным КПД используют скорость вращения и расход относительно режима с нулевой закруткой потока.

В качестве рабочей среды используют воду. Распределение скорости, близкое распределению за вращающимся завихрителем (рабочим колесом) реальной турбины, получают с использованием комбинации этих завихрителей, рабочие режимы достигают регулированием скорости вращения и расхода жидкости.

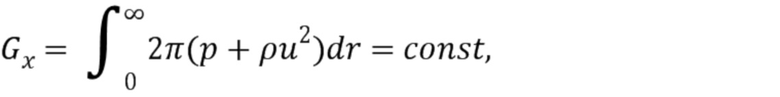

Закрученный турбулентный поток при высоких числах Рейнольдса в широком диапазоне инженерных приложений помимо числа Re принято описывать одним безразмерным параметром - параметром крутки или закрутки. Введению подобного интегрального параметра послужила работа Лойцанского (Л.Г. Лойцанский, Распространение закрученной струи в безграничном пространстве, затопленном той же жидкостью, Прикладная Математика и Механика. XVII (1953)), являющейся одной из первых работ в которой рассматриваются законы сохранения в закрученном потоке. Лойцанский в первом приближении решает задачу о распространении закрученной струи в пространстве, затопленной той же жидкостью. Опуская математические расчеты, запишем равенство, показывающие неизменность количества движения вдоль струи

где:

p - давление в потоке;

ρ - плотность среды;

u - осевая компонента скорости;

r - радиальная координата.

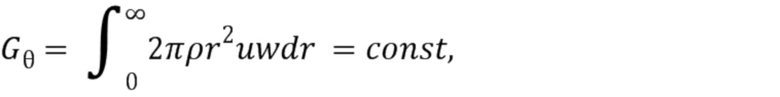

Также была установлена формула, показывающая сохранение момента количества движения вдоль струи:

где:

ρ - плотность среды;

r - радиальная координата;

u - осевая компонента скорости;

w - тангенциальная компонента скорости.

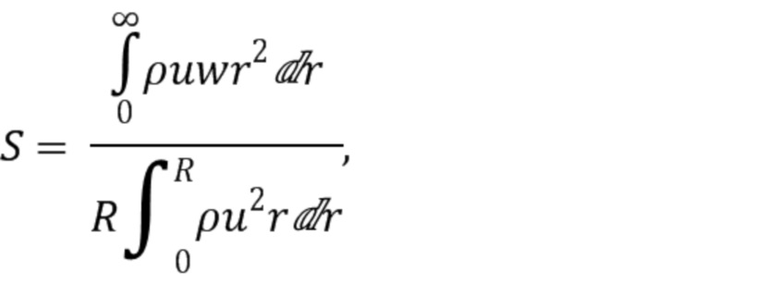

Опираясь на работу Лойцанского, десятилетием позже Chigier и др. (N.A. Chigier, J.M. Beér, Velocity and Static-Pressure Distributions in Swirling Air Jets Issuing From Annular and Divergent Nozzles, J. Basic Eng. 86 (1964) 788. doi:10.1115/1.3655954. N.A. Chigier, J.M. Beér, The Flow Region Near the Nozzle in Double Concentric Jets, J. Basic Eng. 86 (1964) 797.в своих экспериментальных работах ввели безразмерное соотношение (S) характеризующее интенсивность закрутки потока S= /

/ ⋅r.

⋅r.

где:

ρ - плотность среды;

u - осевая компонента скорости;

w - тангенциальная компонента скорости;

r - радиальная координата;

R - характерный радиус закрученной струи,

которая активно используется при классификации закрученных течений.

Параметр крутки вычисляется с использованием распределений тангенциальной и осевой компонент скорости, измеренных с использованием ЛДА (лазерный доплеровский анемометр) системы.

Режим работы турбины с максимальным КПД требует условия нормального или близкому к нормальному выходу скорости с вращающегося завихрителя турбины, при котором абсолютная скорость на выходе с лопастей вращающегося завихрителя перпендикулярна переносной скорости (Н.Смирнов, Гидравлические турбины, М.-Л.: Госэнергоиздат, Москва, 1956). Как следствие тангенциальная компонента скорости равна нулю или очень мала, таким образом числитель выражения для параметра крутки становится пренебрежимо малым или обращается в ноль.

В работах (Susan-Resiga, R. F., et al. "Mathematical modelling of swirling flow in hydraulic turbines for the full operating range." Applied Mathematical Modelling 35.10 (2011): 4759-4773. Favrel, Arthur, et al. "New insight in Francis turbine cavitation vortex rope: role of the runner outlet flow swirl number." Journal of Hydraulic Research 56.3 (2018): 367-379.) также введена концепция распределения скорости за рабочим колесом без закрутки потока, которая может быть использована в качестве первичной оценки области с наибольшим КПД.

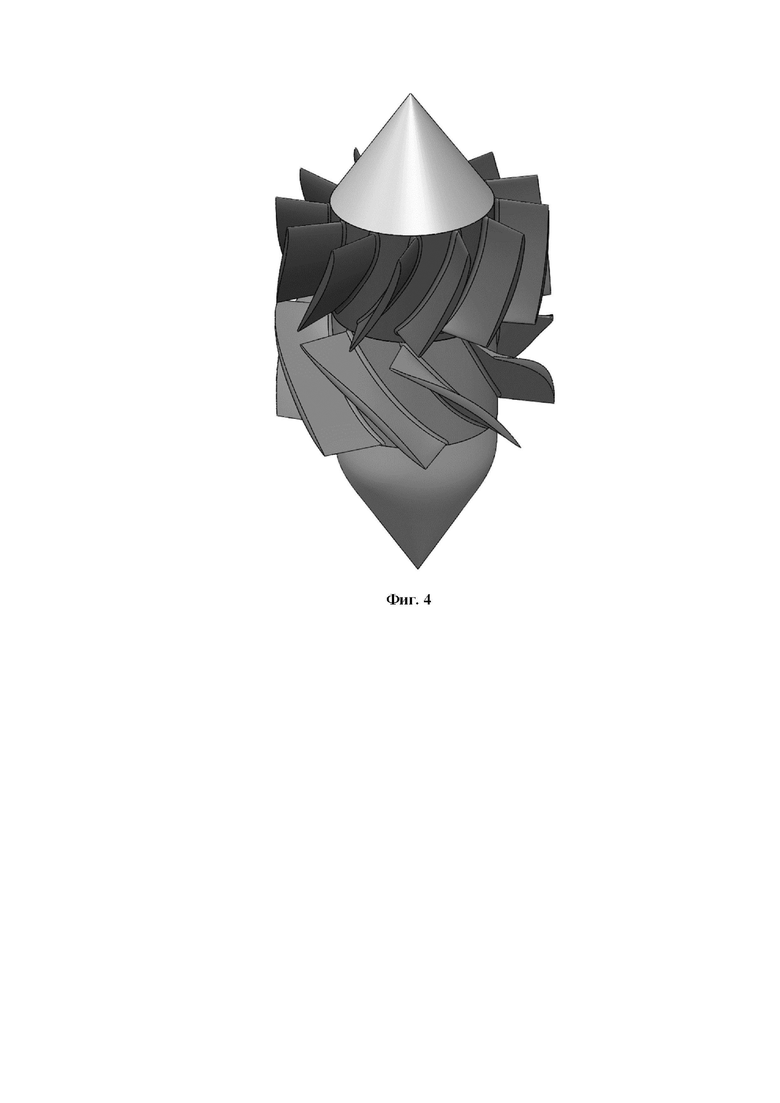

Лопаточные устройства создаются с использованием системы быстрого 3D прототипирования.

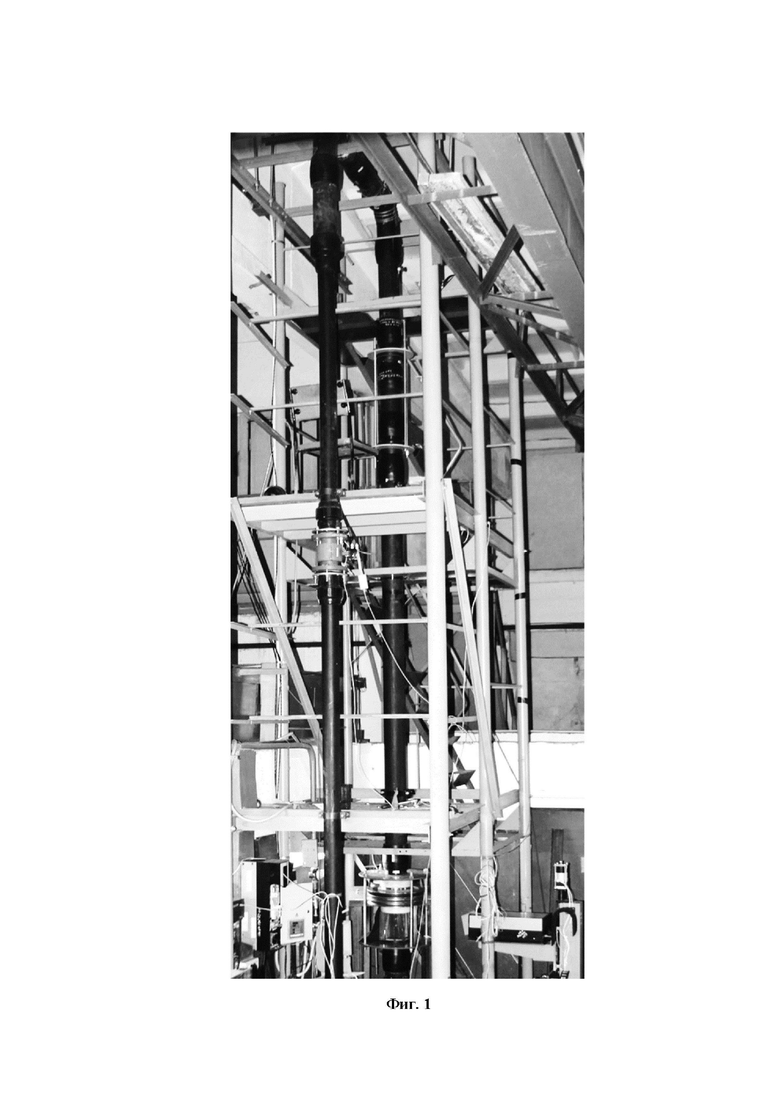

На фигуре 1 представлена фотография вертикального кавитационного стенда (общий вид).

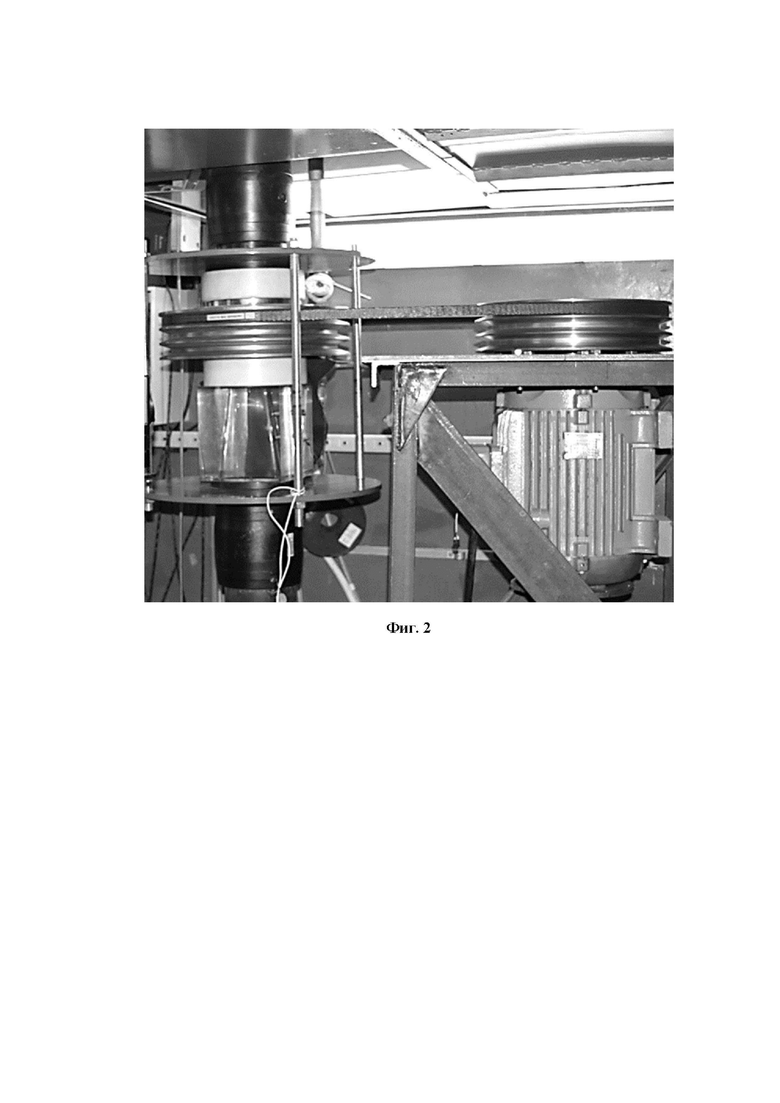

На фигуре 2 представлена фотография рабочего участка вертикального кавитационного стенда.

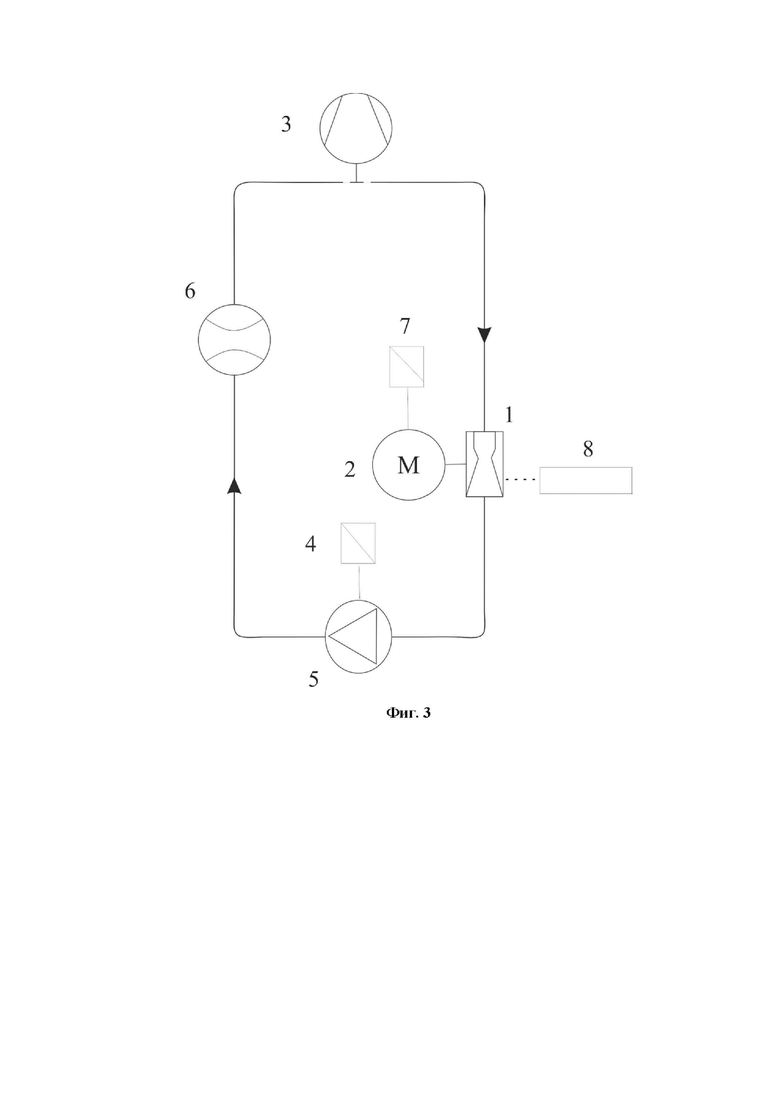

На фигуре 3 представлена упрощенная схема вертикального кавитационного стенда, где

1 - рабочий участок, 2 - электрический двигатель, 3 - вакуумный насос, 4 - частотный преобразователь, 5 - подающий насос, 6 - электромагнитный расходомер, 7 - частотный преобразователь, 8 - Лазерный-доплеровский анемометр для измерений скорости потока.

На фигуре 4 представлена модель закручивающего устройства, установленного перед конической частью отсасывающей трубы (ОТ).

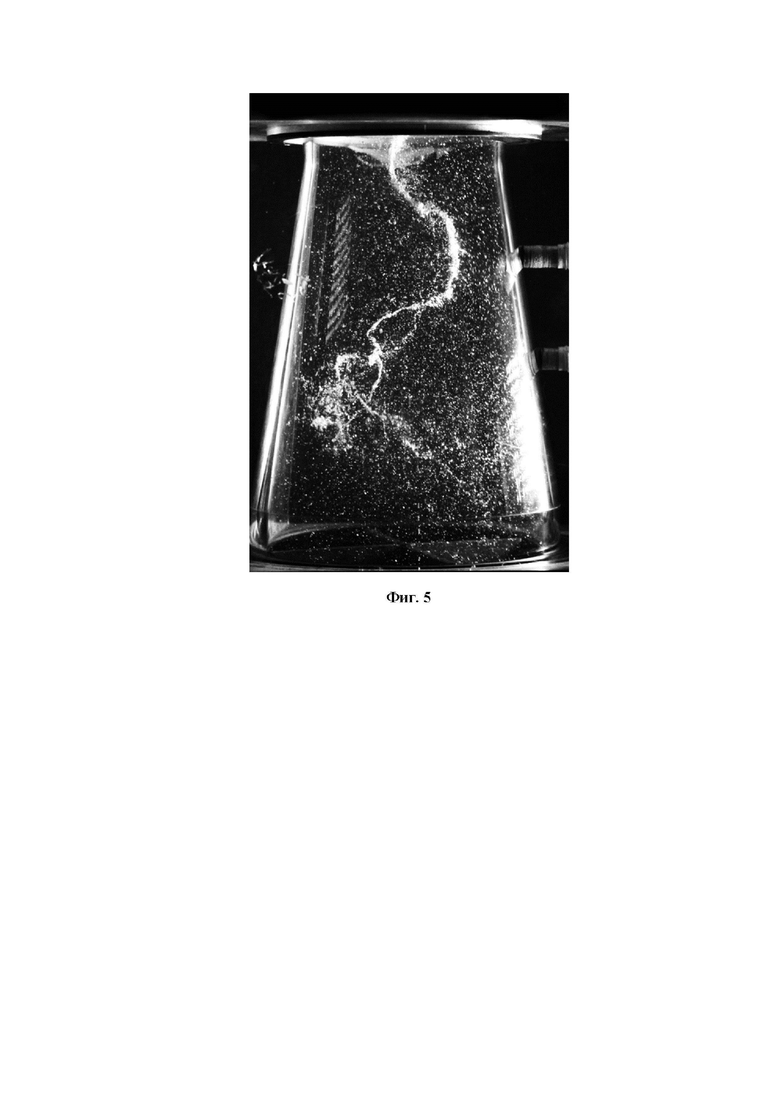

На фигуре 5 представлена визуализация вихревого течения в рабочем участке, моделирующем конус отсасывающей трубы гидротурбины, Q=70 м3/ч N=500 об/мин, где:

Q - расход жидкости;

N - частота вращения лопаточного завихрителя;

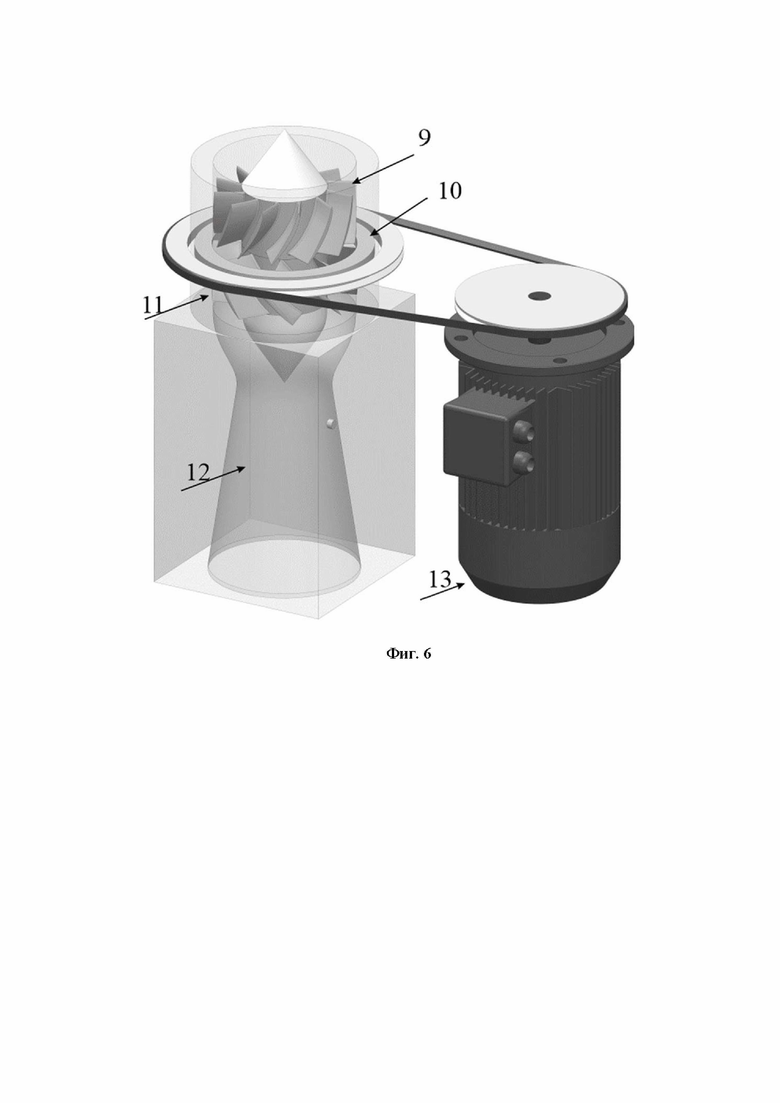

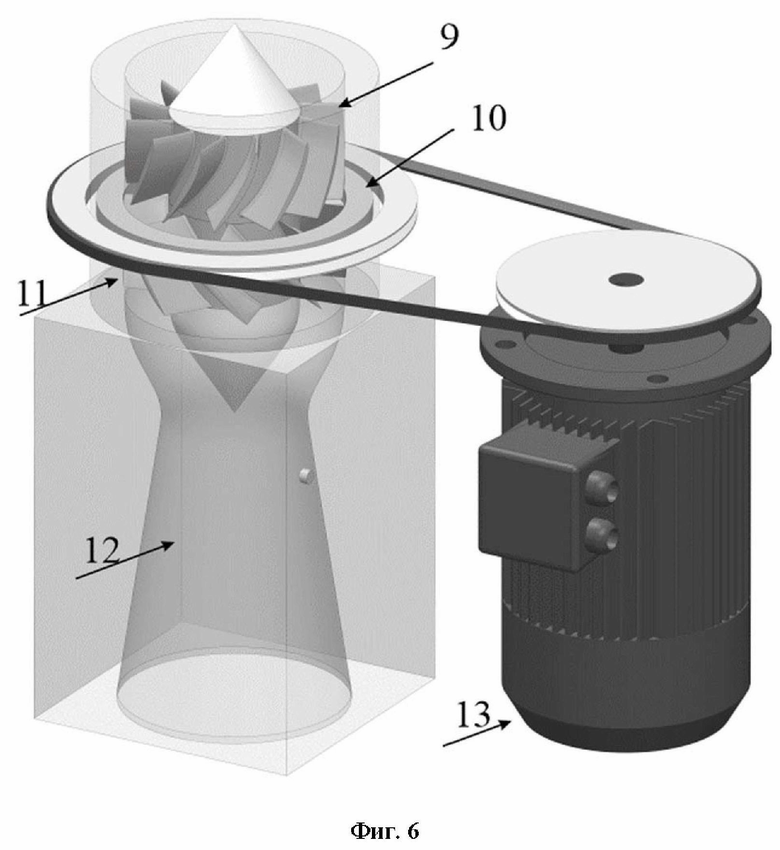

На фигуре 6 представлена 3D модель устройства, позволяющего создавать различные распределения скоростей, где:

9 - стационарный лопаточный завихритель;

10 - магнитная муфта, обеспечивающая бесконтактную передачу вращательного момента от двигателя нижнему лопаточному завихрителю;

11 - принудительно вращающийся лопаточный завихритель;

12 - прозрачный рабочий участок, моделирующий коническую часть отсасывающей трубы гидротурбины.

13 - электрический двигатель, для управления частотой вращения

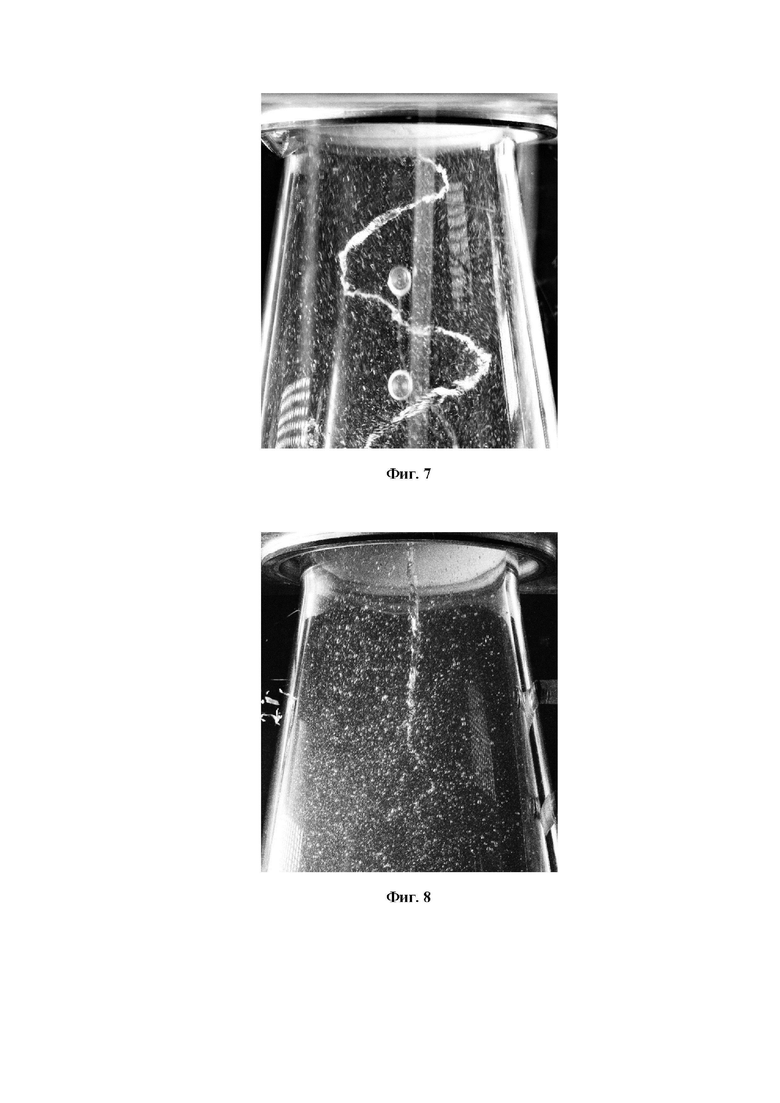

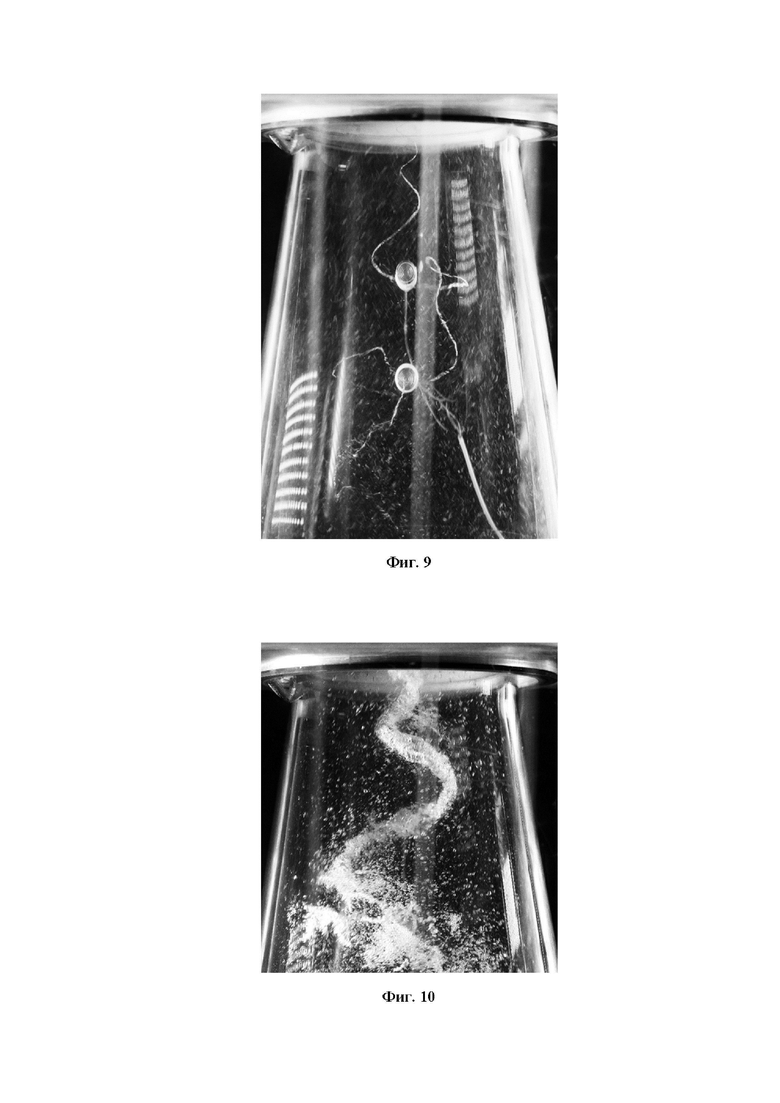

На фигуре 7 представлена визуализация режима течения при постоянном расходе жидкости, соответствующая форсированному режиму работы турбины.

На фигуре 8 представлена визуализация режима течения при постоянном расходе жидкости, соответствующая оптимальному режиму работы турбины

На фигуре 9 представлена визуализация режима течения при постоянном расходе жидкости, соответствующая режиму частичной нагрузки работы турбины вблизи оптимума.

На фигуре 10 представлена визуализация режима течения при постоянном расходе жидкости, соответствующая режиму частичной нагрузки работы турбины.

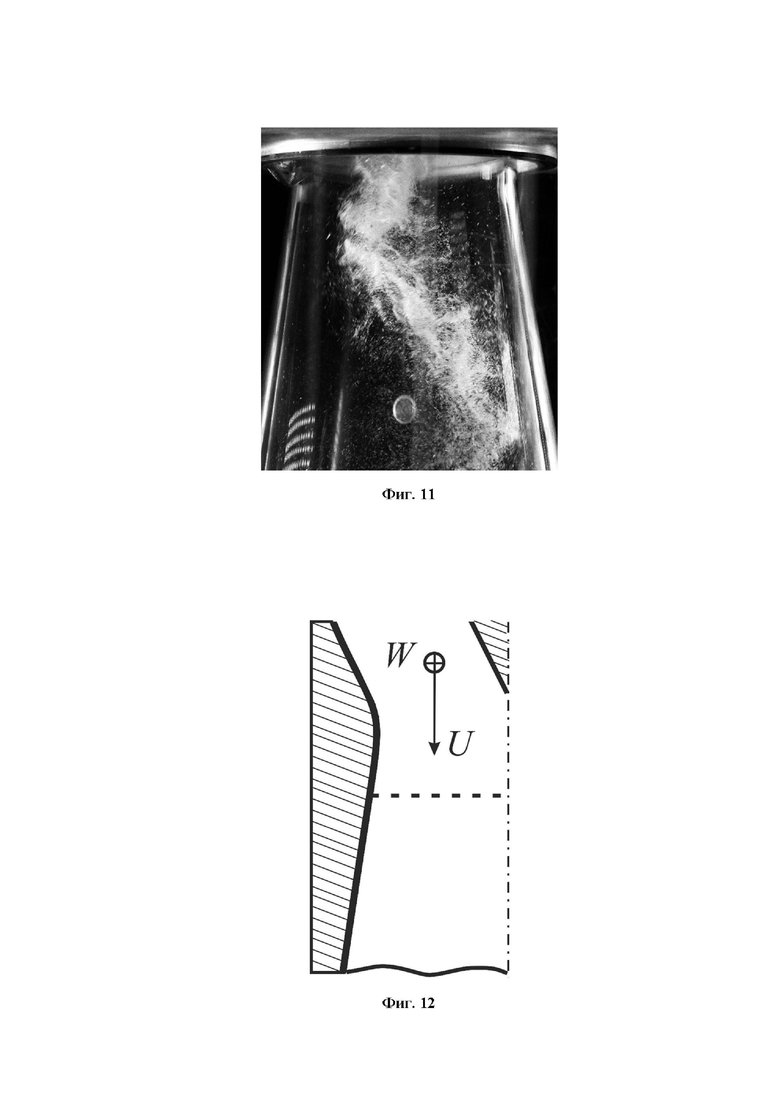

На фигуре 11 представлена визуализация режима течения при постоянном расходе жидкости, соответствующая слабой нагрузки работы турбины.

На фигуре 12 пунктирной линией показана схема ЛДА измерений в конусе отсасывающей трубы.

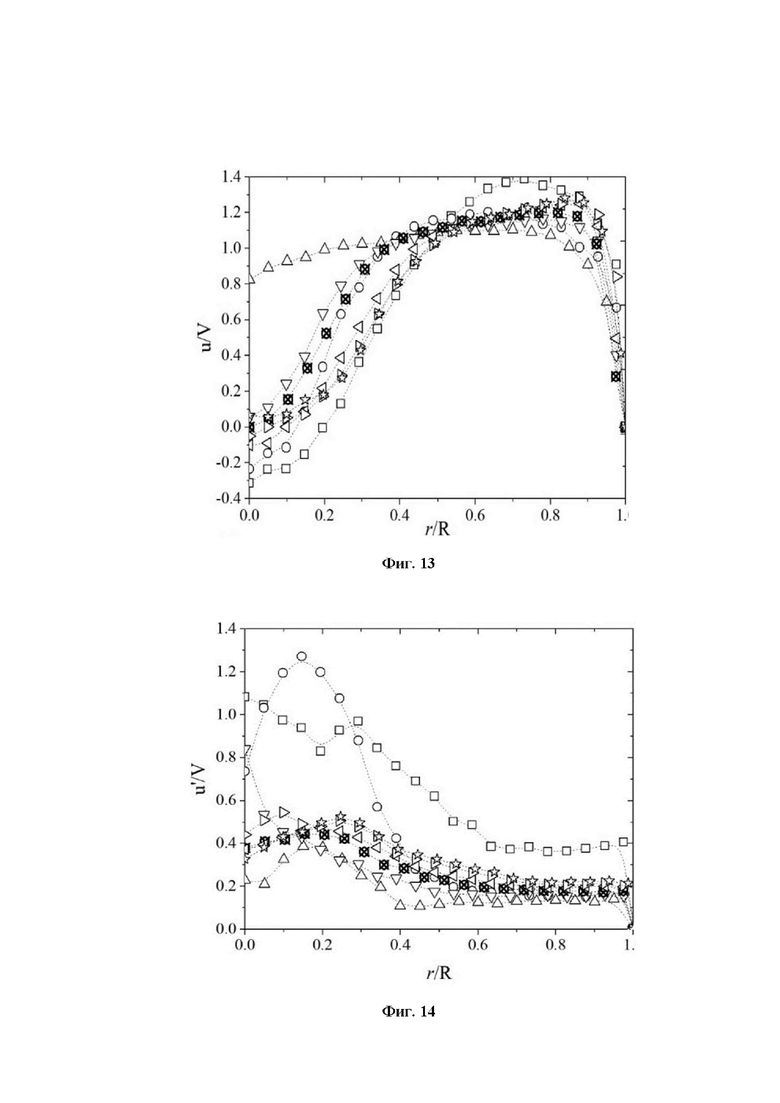

На фигуре 13 показано распределение осевой компоненты скорости при различных расходах жидкости относительно оптимального режима Q0.

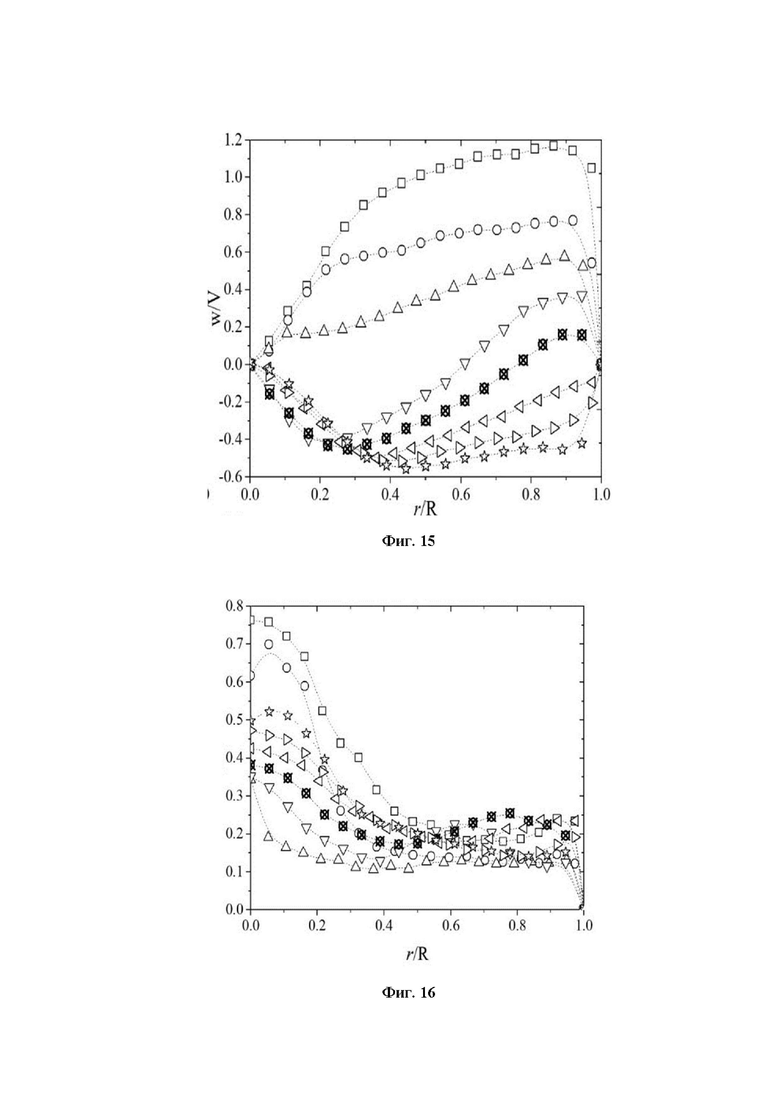

На фигуре 14 показано распределение пульсаций осевой компоненты скорости при различных расходах жидкости относительно оптимального режима Q0.

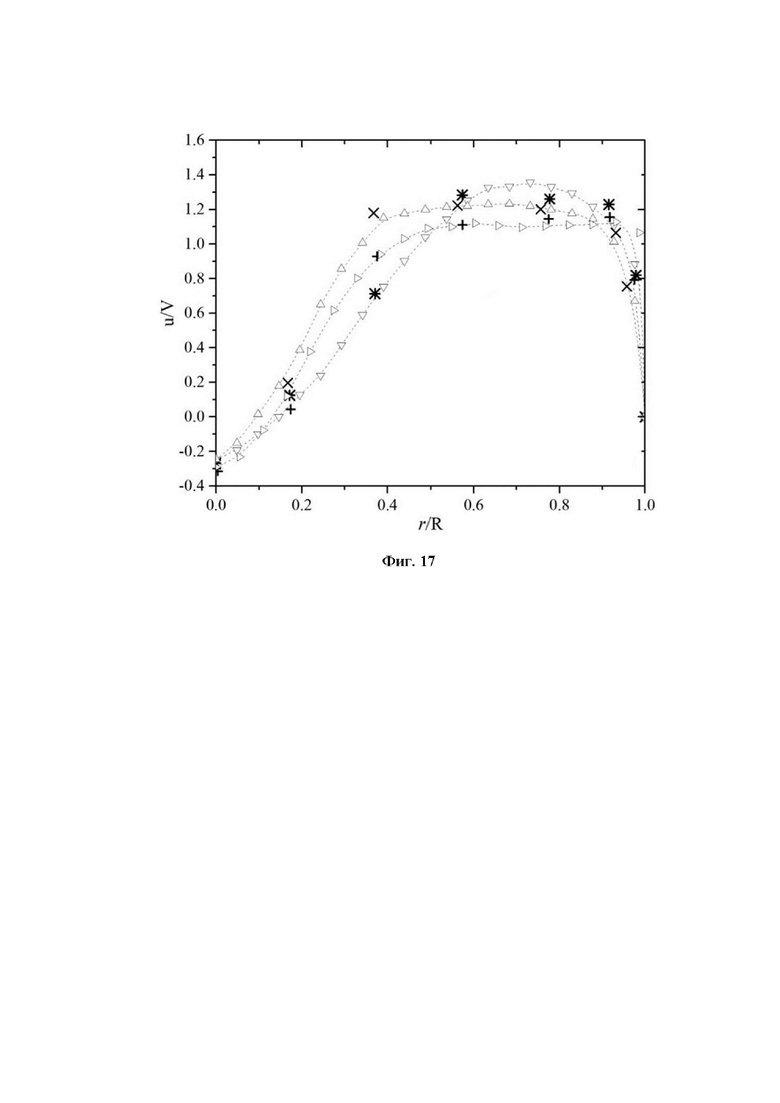

На фигуре 15 показано распределение тангенциальной компоненты скорости при различных расходах жидкости относительно оптимального режима Q0.

На фигуре 16 показано распределение пульсаций тангенциальной компоненты скорости при различных расходах жидкости относительно оптимального режима Q0.

На фигуре 17 представлено сопоставление распределений скоростей полученные с использованием разработанной системы лопаточных завихрителей с данными из работы [11] за колесом реального гидроагрегата.

Способ осуществляется следующим образом.

Основным элементом модельной гидротурбины является коническая отсасывающая труба и система из двух лопаточных завихрителей, установленная на ее входе. Один из завихрителей (принудительно вращающийся завихритель) может осуществлять вращение вокруг своей оси, что добавляет еще один важный параметр помимо объемного расхода. Оснащение системой контроля вращения вращающегося завихрителя позволило посредством магнитной муфты через ременную передачу бесконтактно передавать вращательный момент от внешнего двигателя внутрь герметичного контура на вращающийся завихритель. Такая система позволяет управлять частой вращения вращающегося завихрителя в диапазоне от 0 до 2000 оборотов в минуту с погрешностью менее 0,5%. В свою очередь подающий насос 3LMH 80-160/18.5 фирмы Ebara, мощностью 18 кВт обеспечивает максимальный расход в замкнутом контуре до 200 м3/ч. Контроль расхода обеспечивается работой электромагнитного расходомера “Взлет ЭРСВ 440” с относительной погрешностью измерения 1%. Система обратной связи расходомера и частотного преобразователя, управляющего работой насоса, позволяет работать в режиме постоянного расхода, несмотря на изменение внешних параметров: уменьшение или увеличение вязкости из-за изменения температуры, изменение гидравлического сопротивления из-за формирования вихрей и т.д.

Равномерность профиля скорости на входе в закручивающее устройство обеспечивалась прямым участком трубопровода длиной более 30 калибров. Распределение скорости, близкое распределению за вращающимся завихрителем реальной турбины, достигается использованием комбинации стационарного и вращающегося с наперед заданной скоростью завихрителей. Регулирование скорости вращения и расхода позволило покрыть более 110 рабочих режимов, что является основным отличием от работ [Muntean, S., Ruprecht, A. and Susan-Resiga, R., Development of a Swirling Flow Apparatus for Analysis and Development of Swirling Flow Control, 3rd GERMAN-ROMANIAN WORKSHOP on TURBOMACHINERY HYDRODYNAMICS, 2007; Muntean, S., Tănasă, C., Bosioc, A. I. and Moş, D. C., Investigation of the Plunging Pressure Pulsation in a Swirling Flow with Precessing Vortex Rope in a Straight Diffuser, IOP Conference Series: Earth and Environmental Science, vol. 49, no. 8, p.082010, 2016; Muntean, S., Susan-Resiga, R. and Bosioc, A., Pressure Measurements in a Conical Diffuser with Swirling Flow and Axial Jet Control, Center for Advanced Research in Engineering Sciences, National Center for Engineering of Systems with Complex Fluids, vol. 2, no. 1, 2008], в которых в схожей конфигурации исследовался режим свободного вращения (“free runner”) когда вращающийся завихритель вращается без нагрузки только за счет напора воды. В этой связи стоит отметить работы Литвинова и др. [Litvinov, I., Shtork, S., Gorelikov, E., Mitryakov, A. and Hanjalic, K., Unsteady Regimes and Pressure Pulsations in Draft Tube of a Model Hydro Turbine in a Range of Off-Design Conditions, Experimental Thermal and Fluid Science, vol. 91, no. April 2017, pp. 410-22], в которых использовалась схожая комбинация стационарного завихрителя и вращающегося завихрителя, однако авторы использовали воздушную среду вместо воды, а скорость вращения вращающегося завихрителя регулировалась сервоприводом, вал которого находился внутри потока и мог являться дополнительным источником возмущений.

При фиксированном расходе жидкости увеличение скорости вращения с нуля приводит вначале к уменьшению закрутки потока, затем происходит переход через точку нулевой крутки - разворот потока и монотонное увеличение крутки с ростом скорости вращения. Если мы, наоборот, фиксируем скорость вращения, то параметр крутки будет увеличиваться с уменьшением расхода через вращающийся завихритель.

В отличие от режимных параметров в реальных гидротурбинах (расход, напор, скорость вращения вращающегося завихрителя, угол открытия направляющего аппарата) соответствующих оптимальному режиму (с максимальным КПД) в данной работе используются скорость вращения и расход относительно режима с нулевой закруткой потока. Показано, что оптимальный режим работы гидротурбины и режим с нулевой круткой лежат приемлемо близко.

В проводимых исследованиях использовалась двухкомпонентная система ЛДА - “ЛАД 06-и” на базе полупроводникового лазера Mitsubisi ML1013R с длиной волны 684 нм и мощность 70 мВт, разработанная в ИТ СО РАН и хорошо зарекомендовавшая себя при исследовании закрученных потоков жидкости.

В качестве трассеров в экспериментах использовались полиамидные частицы нейтральной плавучести размерами 20-40 мкм. ЛАД 06-и позволяет измерять поочередно две проекции вектора скорости (тангенциальную и осевую) при перемещении позиционирующего устройства вдоль радиуса от ближней стенки до центральной оси. Так как измерения проводились внутри конического участка при заглублении лазерных лучей за ось камеры, статистика значительно ухудшалась, и в предположении осевой симметрии закрученного потока измерения проводились только в первой половине конуса (фиг.12) Большинство профилей скорости измерялись только в одном сечении, 50 мм ниже по течению от кончика обтекателя. В некоторых режимах, для более глубокого понимания структуры течения скорость измерялась в вертикальной полуплоскости по высоте от 0 (конец обтекателя) до 75 мм вниз по течению.

Согласно техническому паспорту ЛАД 06-и точность измерения средней скорости составляет 0.5%, что хорошо согласуется с результатами тестовых экспериментов, в которых при фиксированном расходе жидкости в контуре на основе измеренного профиля скорости путем интегрирования рассчитывался расход жидкости. В результате серии из 8 сопоставлений для расходов в диапазоне 40-110 м3/ч установлено, что в худших случаях максимальная разница между измеренным и рассчитанным расходом не превышает 2%, а в среднем находится в пределах 1%. Все ЛДА эксперименты проводились преимущественно в однофазном потоке, в режимах с развитым вихревым жгутом кавитация искусственно подавлялась.

В среднем требуется статистика от 1000 до 10000 вспышек для каждой компоненты скорости.

Распределения скоростей (фиг. 13-16) представлены в безразмерном виде через среднерасходную скорость на входе в отсасывающую трубу, это позволяет сравнить различные режимы течения при разных расходах в одном масштабе. Ввиду симметрии конической секции отсасывающей трубы и отсутствии поворотного колена осевая и тангенциальная компоненты скорости измерялись от центральной оси симметрии (r=0) до стенки (r=R) с равномерным шагом 2 мм, где:

r -радиальная координата;

R - характерный радиус закрученной струи.

Варьируя расход воды и скорость вращения, можно получить большое многообразие распределений скоростей, которые повторяют распределения скоростей в реальных гидротурбинах. Одним из важных моментов работы, является сопоставление измеренных профилей для осевой скорости с профилями, измеренными за вращающимся завихрителем масштабной модели турбины Френсиса на ЛМЗ, полученными в работе [O. Sadbakov, V. Okulov, I. Naumov, V. Meledin, Y. Anikin, N. Mostovsky, S. Il’in, Laser Doppler Diagnostics of Flow Structure Downstream of Hydroturbine Blade Wheel at Optimal and Forced Loads, Thermophys. Aeromechanics. 11, 2004, 561-566]. На фиг. 17 приведено сопоставление трех распределений осевой скорости, соответствующих различным рабочим параметрам (расход, скорость вращения вращающегося завихрителя, угол открытия направляющего аппарата). Варьируя расход и скорость вращения вращающегося завихрителя, на упрощенной модели удалось достичь приемлемо близких результатов. Удовлетворительное согласие между экспериментальными данными подтверждает предположение о возможности моделирования широкого диапазона режимов течения, имеющих место в турбинах при различной нагрузке, комбинацией стационарного и вращающегося завихрителей.

Предлагаемый способ можно использовать при первоначальной оценке наиболее эффективных с точки зрения расхода и скорости вращения вращающегося завихрителя эксплуатационных режимов каждой отдельной конфигурации турбины (ротор/статор).

Список литературы:

1. J. Cassidy, Experimental Study and Analysis of Draft-Tube Surging, Denver, Report No. HYD-591, U.S. Bureau of Reclamation, 1969.

2. Куйбин П.А., Литвинов И.В., Сонин В.И., Устименко А.С., Шторк С.И. Моделирование условий закрученного потока на входе в отсасывающую трубу для различных режимов работы гидротурбины // Вестн. Новосиб. гос. ун-та. Серия: Физика. 2016. Т. 11, № 1. С. 56-65.

3. Litvinov, I., Shtork, S., Gorelikov, E., Mitryakov, A. and Hanjalic, K., Unsteady Regimes and Pressure Pulsations in Draft Tube of a Model Hydro Turbine in a Range of Off-Design Conditions, Experimental Thermal and Fluid Science, vol. 91, no. April 2017, pp. 410-22.

4. Muntean, S., Ruprecht, A. and Susan-Resiga, R., Development of a Swirling Flow Apparatus for Analysis and Development of Swirling Flow Control, 3rd GERMAN-ROMANIAN WORKSHOP on TURBOMACHINERY HYDRODYNAMICS, 2007.

5. Muntean, S., Tănasă, C., Bosioc, A. I. and Moş, D. C., Investigation of the Plunging Pressure Pulsation in a Swirling Flow with Precessing Vortex Rope in a Straight Diffuser, IOP Conference Series: Earth and Environmental Science, vol. 49, no. 8, p. 082010.

6. Muntean, S., Susan-Resiga, R. and Bosioc, A., Pressure Measurements in a Conical Diffuser with Swirling Flow and Axial Jet Control, Center for Advanced Research in Engineering Sciences, National Center for Engineering of Systems with Complex Fluids, vol. 2, no. 1, 2008.

7. Tanasa, C., Bosioc, A., Susan-Resiga, R. and Muntean, S., Flow-Feedback for Pressure Fluctuation Mitigation and Pressure Recovery Improvement in a Conical Diffuser with Swirl, International Journal of Fluid Machinery and Systems, vol. 4, no. 1, pp. 47-56.

8. Susan-Resiga, R., Muntean, S., Hasmatuchi, V., Anton, I. and Avellan, F., Analysis and Prevention of Vortex Breakdown in the Simplified Discharge Cone of a Francis Turbine, Journal of Fluids Engineering, vol. 132, no. 5, p. 051102.

9. Kirschner, O., Ruprecht, A. and Göde, E., Experimental Investigation of Pressure Pulsation in a Simplified Draft Tube, 3rd IAHR International Meeting of the Workgroup on Cavitation and Dynamic Problems in Hydraulic Machinery and Systems, Brno, Czech Republic, no. January, pp. 55-64, 2009.

10. Kirschner, O., Ruprecht, A., Göde, E. and Riedelbauch, S., Experimental Investigation of Pressure Fluctuations Caused by a Vortex Rope in a Draft Tube, IOP Conference Series: Earth and Environmental Science, vol. 15, no. PART 6, p. 062059.

11. O. Sadbakov, V. Okulov, I. Naumov, V. Meledin, Y. Anikin, N. Mostovsky, S. Il’in, Laser Doppler Diagnostics of Flow Structure Downstream of Hydroturbine Blade Wheel at Optimal and Forced Loads, Thermophys. Aeromechanics. 11 (2004) 561-566.

12. A. Reihani, A. Ojaghi, S. Derakhshan and B. Beigzadeh, Shaft fatigue life and efficiency improvement of a micro cross flow turbine, Engineering Solid Mechanics, School of Mechanical Engineering, Iran University of Science and Technology, Tehran, Iran, 2014 г.

13. Yasuyuki Nishi, Yutaka Kobayashi, Terumi Inagaki and Norio Kikuchi, The Design Method of Axial Flow Runners Focusing on Axial Flow Velocity Uniformization and Its Application to an Ultra-Small Axial Flow Hydraulic Turbine, Hindawi Publishing Corporation International Journal of Rotating Machinery Volume 2016, Article ID 5390360, 13 pages.

14. И. А. Бахтина, В. М. Иванов, С. В. Ильиных, П. В. Степанова, Е. С. Елизаров, Экспериментальные исследования микро-ГЭС с осевой гидротурбиной на гидравлическом стенде, Ползуновский вестник № 4-2 2013.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс экспериментального моделирования распределения скорости в гидротурбинах | 2020 |

|

RU2763242C1 |

| Способ определения оптимального режима работы микрогидротурбины | 2020 |

|

RU2755960C1 |

| СПОСОБ ПОДАВЛЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ В ГИДРОТУРБИНЕ | 2023 |

|

RU2831741C1 |

| Устройство для диагностики течения в вихревой камере | 2023 |

|

RU2819586C1 |

| ГОРЕЛКА | 1996 |

|

RU2099639C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2021 |

|

RU2777176C1 |

| ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ГАЗОДИНАМИЧЕСКОГО ВЗАИМОДЕЙСТВИЯ РОТОРНЫХ И СТАТОРНЫХ ЛОПАТОЧНЫХ ВЕНЦОВ В ОСЕВЫХ ТУРБОМАШИНАХ | 2003 |

|

RU2255319C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ЭКСПЛУАТАЦИИ | 2014 |

|

RU2561754C1 |

| Вертикальная гидравлическая турбина с лопастями в виде трубки с углом поворота на 180 | 2022 |

|

RU2796038C1 |

| Рекуперативно-горелочный блок | 2018 |

|

RU2682214C1 |

Изобретение относится к способу определения оптимальных режимов работы гидротурбин. В способе создание рабочих режимов осуществляют с помощью стационарного лопаточного завихрителя 9 и принудительно вращающегося лопаточного завихрителя 11 с наперед заданной скоростью, который вращают на валу внутри трубы. Вращательный момент от внешнего двигателя 13 подают на завихритель 11 посредством магнитной муфты 10 через ременную передачу. Измерения проводят при двух режимах: при фиксированном расходе жидкости и при фиксированной скорости вращения. Для определения оптимального режима работы гидротурбины с максимальным КПД используют скорость вращения и расход относительно режима с нулевой круткой потока. Изобретение направлено на обеспечение способности воспроизводить режимы течений реальных гидротурбин с минимальным возмущением потока, возможность моделировать двухфазные кавитационные явления с широким диапазоном частоты оборотов ротора, обеспечивающим высокую степень закрутки потока, с возможностью проводить измерения параметров потока в любом сечении. 17 ил.

Способ определения оптимальных режимов работы гидротурбин, при котором создание рабочих режимов осуществляют с помощью двух лопаточных завихрителей, один из которых стационарный лопаточный завихритель, а другой - принудительно вращающийся лопаточный завихритель с наперед заданной скоростью, который вращают на валу внутри трубы, отличающийся тем, что вращательный момент от внешнего двигателя подают на вращающийся завихритель посредством магнитной муфты через ременную передачу, измерения проводят при двух режимах: при фиксированном расходе жидкости, когда увеличение скорости вращения от нуля приводит вначале к уменьшению закрутки потока, затем происходит переход через точку нулевой крутки - разворот потока и монотонное увеличение крутки с ростом скорости вращения; и при фиксированной скорости вращения, когда параметр крутки увеличивается с уменьшением расхода через вращающийся завихритель, для определения оптимального режима работы гидротурбины, с максимальным КПД используют скорость вращения и расход относительно режима с нулевой круткой потока.

| Muntean, S., Tănasă, C., Bosioc, A | |||

| I | |||

| and Moş, D | |||

| C., Investigation of the Plunging Pressure Pulsation in a Swirling Flow with Precessing Vortex Rope in a Straight Diffuser, IOP Conference Series: Earth and Environmental Science, vol | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ регенерации извести из фильтр-прессной грязи сахарных заводов | 1948 |

|

SU82010A1 |

| Muntean, S., Ruprecht, A | |||

| and Susan-Resiga, R., Development of a Swirling Flow | |||

Авторы

Даты

2022-05-30—Публикация

2021-06-17—Подача