Сырьевая смесь относится к получению теплоизоляционных композиционных строительных материалов с использованием отходов лесной, деревоперерабатывающей, полимерной промышленностей и может быть использована для получения изделий в виде плит и блоков для внутренней отделки помещений.

Известна древесно-полимерная композиция для изготовления древесностружечных плит [1], содержащая (в мас. %): древесную стружку 40,0-50,5; измельченный облой 18,0-19,0; возвратные отходы от калибровки древесностружечных плит винтовой фрезой с двумя степенями подвижности 10,0-15,0; водный раствор карбамидоформальдегидного олигомера марки КФ-МТ 20,0-25,0; хлористый аммоний 0,5-2,0. Данная композиция позволяет перерабатывать возвратные отходы производства древесностружечных плит и получать изделия с высоким пределом прочности при изгибе (26,2-27,5 МПа). Недостатками данной композиции являются разнородность гранулометрического состава отходы от калибровки древесностружечных плит (0,25-5,00 мм) и токсичность применяемого связующего, содержащего формальдегид.

Известен состав композиционной смеси для изготовления строительных древесно-композиционных материалов [2] следующего содержания, мас. ч. в пересчете на абсолютно сухой наполнитель растительного происхождения: измельченный наполнитель растительного происхождения 100, отход производства металлического магния электролитическим способом в виде измельченного сухого шлама 100 -120, каменноугольная зола ТЭЦ 10 - 20, вода 50 - 56. В качестве измельченного наполнителя растительного происхождения используют древесный опил, древесную стружку, высушенные однолетние растения, например в виде соломы, нейтрализованный и высушенный гидролизный лигнин, и другие отходы деревоперерабатывающих производств. Данный состав позволяет получать не горючие и не токсичные изделия с достаточно высокой морозостойкостью (36-42 циклов) и низкими значениями теплопроводности (0,05-0,1 Вт/(м⋅К)), водопоглощения (5-14%) и разбухания (0,15-1,0%). Недостатками данного состава являются низкие значения прочности на сжатие (13,4-18,6 МПа) и изгиб (3,0-3,2 МПа), а также необходимость измельчения шлама до высокой степени дисперсности (50-150 мкм).

Известна сырьевая смесь для изготовления строительных изделий [3], включающая (в мас. %): измельченные древесные отходы 35-45; шлам карналлитовых хлораторов 35-40; обожженный серпентинит 15-20; вода - остальное. Данная смесь позволяет получать трудно сгораемые и не токсичные изделия с достаточно высокой морозостойкостью (40 циклов), средними значениями прочности на сжатие (20-25 МПа), теплопроводности (0,11 Вт/м⋅К), низкими значениями водопоглощения (8-10%) и разбухания (0,6%). Недостатками данного состава являются низкие значения прочности на изгиб (2,8-3,5 МПа), а также необходимость измельчения шлама до высокой степени дисперсности (50-150 мкм).

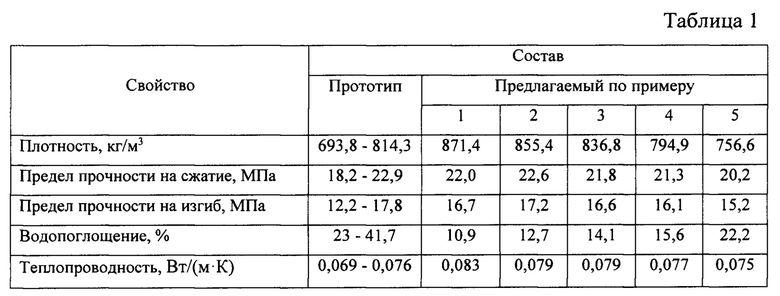

Наиболее близкой к предлагаемому решению является сырьевая смесь для изготовления теплоизоляционных древесно-полимерных композиционных материалов [4], содержащая (в мас. %): измельченные древесные отходы 20,0-38,2; отходы пенополистирола 17,1-25,0; метилен хлористый технический 41,2-60,0. Данная смесь позволяет изготавливать изделия с достаточно высокой прочностью на сжатие (18,2-22,9 МПа) и изгиб (12,2-17,8 МПа) и низкой теплопроводностью (0,069-0,079 Вт/(м⋅К)). Недостатком данного состава является высокое водопоглощение изделий (23-41,7%).

Технической задачей, на решение которой направлено данное изобретение является снижение водопоглощения при сохранении основных свойств материала на прежнем уровне.

Для достижения поставленной задачи предлагается предварительно перемешивать измельченные древесные отходы с техническим льняным маслом, а полученную смесь перемешивать с раствором связующего, который получают путем растворения отходов пенополистирола в метилене хлористом техническом, с последующей термообработкой отпрессованных изделий при температуре, превышающей температуру кипения растворителя. Наиболее эффективно поставленная задача решается при следующем соотношении компонентов (в мас. %):

В предлагаемом изобретении допускается использовать древесные отходы в виде опилок, стружки, щепы или коры с различными исходными влажностью и размерами частиц, а также с незначительными примесями коры и листьев (до 5 мас. %). В качестве отходов пенополистирола предусматривается использование отработанных элементов упаковки для бытовой техники, оборудования и т.п. Для перевода отходов пенополистирола в растворенное состояние в состав сырьевой смеси сверх 100% вводится метилен хлористый технический первого сорта по ГОСТ 9968-86.

Растворение отходов пенополистирола позволяет проводить грубое измельчение отходов пенополистирола, применять холодное перемешивание компонентов и холодное прессование сырьевой смеси, что уменьшает энергоемкость производства. Кроме того, термообработка изделий проводится при низких температурах в связи с тем, что температура кипения растворителя (для метилена хлористого технического составляет 40°С) значительно ниже температуры плавления отходов пенополистирола (270°С). Это также позволяет снизить энергоемкость производства по сравнению с применением переработки смеси в сочетании с плавлением полимера и исключает термодеструкцию вторичного полимерного сырья в случае превышения температурно-временного режима. Кроме того, перемешивание смеси с полимеров в растворенном состоянии позволяет достичь более высокой однородности сырьевой смеси. Главным недостатком технологии переработки предлагаемой сырьевой смеси является большой расход растворителя, который удаляется при термообработке, однако этот недостаток сводится к минимуму за счет улавливания и конденсации паров метилена хлористого технического для его повторного использования.

Применение метилена хлористого технического в предлагаемом изобретении обосновано его высокими растворяющей и проникающей способностями, позволяющими быстро растворять отходы пенополистирола. Кроме того, данный растворитель относится к трудногорючим веществам с низкой взрывоопасностью, а также характеризуется 4 классом опасности и низкой относительно большинства растворителей стоимостью.

Применение технического льняного масла в предлагаемом изобретении обосновано его высокой впитываемостью в древесные материалы, обладает гидроизоляционным и антисептическим эффектами, не повышает воспламеняемости древесины, является экологически безопасным веществом и характеризуется невысокой стоимостью.

Применение отходов пенополистирола в предлагаемом изобретении обосновано тем, что для них характерны большие объемы и высокие темпы накопления, которые связаны с малой востребованностью отходов пенополистирола в процессах утилизации, малой плотностью пенополистирола, большими объемами производства и невысокими сроками эксплуатации упаковочных пенополистиролов. В тоже время полистирол, получаемый после растворения пенополистирола и удаления растворителя, отличается хорошей адгезией к измельченным древесным отходам, что позволяет получить изделия с высокой прочностью.

Количество вводимых добавок также влияет на достижение поставленной задачи.

При содержании отходов пенополистирола в составе сырьевой смеси в количестве менее 20,5 мас. % в получаемом композиционном материале наблюдается недостаток связующего, проявляющийся в неоднородном распределении связующего в объеме материала, расслоению и разрушению получаемых изделий, резком снижении прочности и водостойкости при повышении водопоглощения и разбухания в результате насыщения водой. При повышении содержания отходов пенополистирола от 20,5 до 22,9 мас. % происходит повышение прочности и жесткости изделий, снижается водопоглощение материала. При содержании отходов пенополистирола в количестве свыше 22,9 мас. % в получаемом композиционном материале наблюдается избыток связующего, проявляющийся в избыточном уплотнении смеси при прессовании, приводящей к перепрессовке изделий, появлению облоя и деформации изделий после извлечения из формующей оснастки, незначительных дальнейших изменениях прочности и водопоглощения.

Метилен хлористый технический вводится в состав сырьевой смеси в количестве, которое определяется количеством отходов пенополистирола и нужно для обеспечения вязкости раствора, достаточной для эффективных перемешивания и формования без преждевременного затвердевания полимера и с достаточно быстрым удалением при термообработке. При соотношении отходы пенополистирола : метилен хлористый технический менее 1:2 получаемый раствор обладает высокой вязкостью и малым временем улетучивания растворителя, что не позволяет получить изделия с достаточно высокими эксплуатационными свойствами и приводит к расслоению изделий. При соотношении отходы пенополистирола : метилен хлористый технический более 1:3 получаемый раствор обладает излишней текучестью, что осложняет переработку сырьевой смеси и приводит к недостатку связующего в получаемых композиционных изделиях, что также проявляется в низких эксплуатационных характеристиках и деформации изделий.

Техническое льняное масло вводится в состав сырьевой смеси в количестве, которое определяется количеством измельченных древесных отходов и нужно для эффективного пропитывания частиц данных отходов с образованием на их поверхности и в объеме гидроизоляционного слоя, который не будет препятствовать соединению частиц наполнителя связующим. При соотношении техническое льняное масло: измельченные древесные отходы менее 1:15 вводимый компонент практически не оказывает влияния на водопоглощение получаемых изделий. При соотношении техническое льняное масло: измельченные древесные отходы более 1:3 наблюдается получение излишне вязкой смеси из измельченных древесных отходов и технического льняного масла, что затрудняет получение однородной сырьевой смеси и переработку смеси в изделия, а также снижает адгезию связующего к частицам наполнителя, что снижает прочность материала.

Таким образом, обоснованность и преимущества заявляемого изобретения могут быть подтверждены путем измерения физико-механических и эксплуатационных показателей композиционных изделий, полученных на основе сырьевой смеси с содержанием измельченных древесных отходов в количестве от 18,7 до 30,7 мас. %, отходов пенополистирола в количестве от 20,5 до 22,9 мас. %, метилена хлористого технического в количестве от 46,8 до 52,7 мас. % и технического льняного масла в количества от 2,0 до 5,7 мас. %.

Реализация заявляемого изобретения предпочтительна по следующей технологии: измельченные древесные отходы высушивают до постоянной массы и перемешивают с техническим льняным маслом в заданных соотношениях до получения однородной смеси и оставляют смесь не менее, чем на 30 мин, для пропитывания частиц измельченных древесных отходов техническим льняным маслом. В тоже время предварительно измельченные отходы пенополистирола смешивают с метиленом хлористым техническим в заданных соотношениях с получением раствора связующего. Измельченные древесные отходы после пропитывания техническим льняным маслом перемешивают с раствором связующего до однородной сырьевой смеси. Полученную сырьевую смесь формуют при удельном давлении, не превышающем 8,2 МПа, с последующей термической обработкой получаемых изделий при температуре не менее 40°С в течение 30-180 мин в зависимости от габаритов изделий, количества раствора связующего и содержания в нем отходов пенополистирола.

Заявляемое изобретение иллюстрируется следующими примерами:

1. К 18,7 мас. % измельченных древесных отходов добавляют 5,7 мас. % технического льняного масла и перемешивают, 22,9 мас. % отходов пенополистирола растворяют в 52,7 мас. % метилена хлористого технического и получают композиционный материал по указанной выше технологии;

2. К 19,1 мас. % измельченных древесных отходов добавляют 3,8 мас. % технического льняного масла и перемешивают, 23,3 мас. % отходов пенополистирола растворяют в 53,7 мас. % метилена хлористого технического и получают композиционный материал по указанной выше технологии;

3. К 22,2 мас. % измельченных древесных отходов добавляют 4,8 мас. % технического льняного масла и перемешивают, 22,2 мас. % отходов пенополистирола растворяют в 50,8 мас. % метилена хлористого технического и получают композиционный материал по указанной выше технологии;

4. К 26,1 мас. % измельченных древесных отходов добавляют 3,8 мас. % технического льняного масла и перемешивают, 21,3 мас. % отходов пенополистирола растворяют в 48,8 мас. % метилена хлористого технического и получают композиционный материал по указанной выше технологии;

5. К 30,7 мас. % измельченных древесных отходов добавляют 2,0 мас. % технического льняного масла и перемешивают, 20,5 мас. % отходов пенополистирола растворяют в 46,8 мас. % метилена хлористого технического и получают композиционный материал по указанной выше технологии.

Свойства материалов, полученных с использованием известного и предлагаемого составов сырьевой смеси, приведены в таблице 1.

Источники информации

1. Патент на изобретение №2641827, кл. C08L 97/02, 2018

2. Патент на изобретение №2162828, кл. С04В 28/30, 2001

3. Патент на изобретение №2596027, кл. С04В 33/132, С04В 33/16, С04В 38/06, 2016

4. Патент на изобретение №2690826, кл. C08L 97/02, C08L 25/06, 2019

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных древесно-полимерных композиционных материалов | 2018 |

|

RU2690826C1 |

| Сырьевая смесь для изготовления теплоизоляционных полимерных композиционных материалов | 2021 |

|

RU2772611C1 |

| Сырьевая смесь для получения облицовочных минерально-полимерных материалов | 2023 |

|

RU2813002C1 |

| Сырьевая смесь для получения облицовочных полимерных композиционных материалов | 2022 |

|

RU2792476C1 |

| Сырьевая смесь для производства облицовочных полимерных композитных изделий | 2018 |

|

RU2698352C1 |

| Сырьевая смесь для производства облицовочных композитных изделий | 2017 |

|

RU2672285C1 |

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| Способ переработки полимерных отходов и стекольного боя с получением облицовочных и отделочных материалов | 2017 |

|

RU2679017C1 |

| СОСТАВ КОМПОЗИЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2690983C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2020142C1 |

Изобретение относится к теплоизоляционным материалам. Описана сырьевая смесь для изготовления древесно-полимерных теплоизоляционных материалов, включающая измельченные древесные отходы, отходы пенополистирола и метилен хлористый технический, которая дополнительно содержит техническое льняное масло при следующем соотношении компонентов в мас. %: измельченные древесные отходы - 18,7-30,7; отходы пенополистирола - 20,5-22,9; метилен хлористый технический - 46,8-52,7; техническое льняное масло - 2,0-5,7. Технический результат - снижение водопоглощения при сохранении основных свойств материала на прежнем уровне. 1 табл., 5 пр.

Сырьевая смесь для изготовления древесно-полимерных теплоизоляционных материалов, включающая измельченные древесные отходы, отходы пенополистирола и метилен хлористый технический, отличающаяся тем, что дополнительно содержит техническое льняное масло при следующем соотношении компонентов в мас. %:

| Сырьевая смесь для изготовления теплоизоляционных древесно-полимерных композиционных материалов | 2018 |

|

RU2690826C1 |

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 1991 |

|

RU2012546C1 |

| US 20120196958 A1, 02.08.2012 | |||

| WO 2019135245 A1, 11.07.2019 | |||

| CN 0105075409 A, 18.11.2015. | |||

Авторы

Даты

2022-06-30—Публикация

2021-09-20—Подача