Предлагаемое изобретение относится к области сельского хозяйства и топливной энергетики, а конкретно - к устройствам для переработки различных жидких органических отходов, например навоза, птичьего помета, пищевых отходов и т.п., в биогаз (газообразное органическое топливо), и жидкое органическое удобрение в виде компоста, а также может использоваться на малых объектах - источниках органических отходов: фермерских хозяйствах и др. комплексах.

В СССР пищевые отходы собирали и использовали в качестве кормовой добавки на свиноводческих комплексах после соответствующей термической обработки. В настоящее время большинство пищевых отходов вывозят на полигоны для размещения твердых отходов, где они в естественных условиях трансформируются под действием различных видов микроорганизмов (иногда патогенных) и ухудшают экологическую ситуацию вокруг этих полигонов. Кроме того, пищевые отходы на полигонах являются пищей для многих насекомых, грызунов и птиц, которые могут быть разносчиками заболеваний.

Задача по обеззараживанию сточных вод и пищевых отходов позволяет считать данный вид технических устройств неотъемлемой частью природоохранных воднотехнических систем предприятий - источников соответствующих сточных вод, органических и пищевых отходов.

Известна установка, содержащая анаэробный биореактор с основным нагревателем биомассы, систему подачи исходного сырья, систему удаления биогаза с вакуум-насосом, систему удаления жидкого органического удобрения и систему управления технологическим процессом (Пат. RU №2315721, C02F 3/28, C02F 11/04, опубл. Бюл. №).

Данная установка для анаэробной переработки органических отходов позволяет получать биогаз из влажной органической биомассы, однако, обладает рядом существенных недостатков:

Во-первых, сложность конструкции анаэробного биореактора, характеризующаяся наличием восьми разделительных перегородок, что нецелесообразно, так как весь процесс анаэробного распада происходит в четыре стадии (гидролиз, кислое брожение, ацетогенная стадия и образование метана), при этом кислое и ацетогенное брожение протекает параллельно.

Во-вторых, при предлагаемом расположении перегородок переход биомассы из подготовительной в промежуточную секцию осуществляется под углом 180°, что приводит к большому гидравлическому сопротивлению, и как следствие, к замедлению движения вязкой массы.

В-третьих, обогрев биореактора с помощью перегородки-теплообменника вызывает большой температурный градиент по объему биореактора, а именно повышенную температуру в центре и пониженную, особенно в зимнее время, по периферии, что вызывает большие теплопотери в окружающую среду и может привести к замедлению процесса анаэробного сбраживания.

В-четвертых, создание вакуума в биореакторе с помощью вакуум-насоса приводит к дополнительным техническим сложностям, при этом не влияя на интенсивность процесса брожения. Кроме того, при отборе биогаза из верхней части биореактора вместе с газом захватываются капельки влаги из верхнего слоя жидкости, что приводит к повышенной влажности биогаза и ухудшает его тепловые свойства.

В-пятых, применение двух переливных насосов для перемешивания жидкости приводит к перемешиванию биомассы на различных стадиях брожения, что снижает интенсивность процесса газообразования на поверхности жидкости.

В-шестых, непрерывная подача исходного сырья и непрерывная выгрузка органического удобрения приводят к тому, что снижается эффективность работы установки, при этом бактерии субстрата в указанный период также замедляют свою деятельность.

Наиболее близким к предлагаемому изобретению (прототипом) является установка для приготовления удобрений, содержащая ферментер, корпус которого посредством воздуховода сообщен с источником подачи воздуха, устройство для подачи в ферментер исходного материала, приспособление для его распределения и средство для выгрузки удобрений. При этом корпус ферментера выполнен в виде вертикально установленного конуса, обращенного своим основанием вверх. Устройство для подачи в ферментер исходного материала выполнено в виде пневматического погрузчика, сообщенного с корпусом ферментера посредством трубопровода с загрузочным патрубком, установленным в основании конуса. Средство для выгрузки удобрений выполнено в виде расположенного в днище корпуса выгружного шнека. Воздуховод выполнен в виде набора перфорированных патрубков, которые установлены в корпусе ферментера горизонтально, при этом отверстия перфорации выполнены в упомянутых патрубках под углом к их продольной оси и обращены в направлении днища корпуса. Приспособление для распределения исходного материала выполнено в виде конической пластины, установленной в корпусе под выходным концом загрузочного патрубка и вертикальной оси, нижний конец которой закреплен на воздуховоде, а на верхнем, - с возможностью вращения в горизонтальной плоскости, установлена упомянутая пластина (Пат. RU №2044435, А01С 3/02, опубл. 1995 г.).

Недостатками известной установки, принятой за прототип, являются ее низкая эффективность, значительная трудоемкость обслуживания, а также неполная ферментация биосырья. Причина неполной ферментации - недостаточное перемешивание биомассы по высоте корпуса ферментера и недостаточная аэрация для развития аэробных микроорганизмов при возможном смешивании с пищевыми отходами.

Указанные недостатки обусловлены следующим: Устройство сложно в управлении, система трубопроводов с отверстиями закреплена на оси воздухопровода неподвижно и удерживается только за счет растяжек, а вращающийся верхний конический распределитель не обеспечивает перемешивания части биомассы верхнего слоя в корпусе ферментера, так как он предназначен только для распределения массы при загрузке. При этом в нижних слоях не происходит интенсивного перемешивания биомассы в сторону конусного днища, а с другой стороны, при выгрузке удобрений она налипает на стенки корпуса ферментера, происходит остаточное оседание биомассы. Избыток оставшейся биомассы приводит к уменьшению загрузки материала, что снижает производительность процесса.

Весь процесс не управляется программируемым компьютером, в который может быть заложена база данных по сбраживанию различных по составу смешиваемых отходов при различных условиях, т.е. это недостаточно промышленно удобно для использования в современных условиях развития компьютерной техники, в частности, в сельском хозяйстве. А значит, отсутствует возможность выбирать оптимальные параметры технологического процесса для обеспечения максимального выхода биогаза из-за образующегося в этом процессе пенообразования, а также получения качественного компоста для выхода удобрений. Другим недостатком является образование корки на поверхности биомассы внутри корпуса ферментера - это также снижает производительность процесса.. Таким образом, производительность процесса по биогазу существенно ограничена из-за плохого массообмена, который связан с недостаточным перемешиванием по всей высоте внутри ферментера. Кроме того, в известной установке температура может поддерживаться в смеси только при наличии развития самих аэробных микроорганизмов и не привязана к изменяющимся внешним условиям атмосферы воздуха, а это также снижает степень конверсии органического вещества, а следовательно, и производительность процесса. При этом уровень поступлении кислорода зависит от самого устройства воздуховодки, которая не контролируется в автоматическом режиме.

Устранить указанные недостатки позволяет предлагаемая установка для получения биогаза и компоста при переработке животноводческих стоков и пищевых отходов, включающая вертикальный термоизолированный герметичный корпус-ферментер с конусным днищем, средство для загрузки исходной органической смеси с заглушкой в верхней его части и шнековое разгрузочное устройство в донной части, средство для распределения загружаемой органической смеси, устройство для подачи кислородсодержащего атмосферного воздуха, перфорированный воздуховод и датчики температуры и содержания кислорода, которая, согласно предлагаемому изобретению, оборудована центральной осью вращения на всю глубину ферментера, в верхней части которой смонтировано устройство для распределения и перемешивания загружаемой биомассы в виде горизонтальных лопастей с направленными вниз вертикальными лопатками, а в конусной части ферментера ось оборудована шнеком-сепаратором, винтовая поверхность которого направлена вниз в направлении горизонтального разгрузочного шнека с уменьшением диаметра, устройство для подачи теплого сжатого атмосферного воздуха выполнено в виде импеллера с газоанализатором, воздуховод представляет собой размещенный по верхней границе конического днища сообщенный с импеллером кольцевой трубопровод с несколькими симметрично отходящими от него перфорированными и заглушенными снизу патрубками, располагаемыми по конической поверхности днища на всю его глубину, установка снабжена озонатором и водяным насосом, а крышка корпуса ферментера оборудована патрубком для подачи воды и патрубком для отвода биогаза в озонатор, при этом установка имеет систему управления, выполненную в виде программируемого компьютера. Кроме того, средство для загрузки исходного материала выполнено в виде скребкового транспортера с наклонным желобом на конце, а вращение центральной вертикальной оси ферментера обеспечивается электродвигателем и гибкой ременной передачей.

Новый технический результат от применения предлагаемой установки заключается в повышении ее производительности за счет существенного увеличения пенообразования и количества производимого биогаза, а также в увеличении выхода высококачественного жидкого органического компоста на удобрение, обеспечивая необходимую для процесса температуру при любых внешних условиях, при этом имея возможность в базе данных программируемого компьютера выбирать и обеспечивать оптимальные условия процесса при периодической очистке внутренней поверхности ферментера от налипающего осадка.

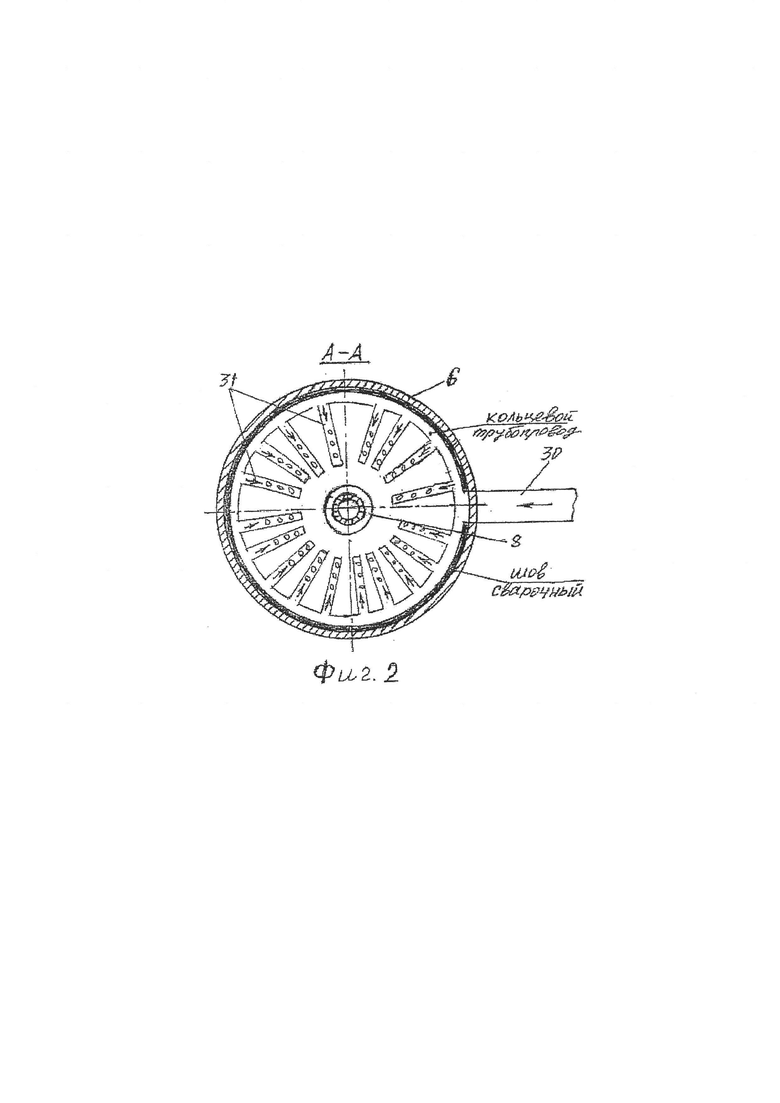

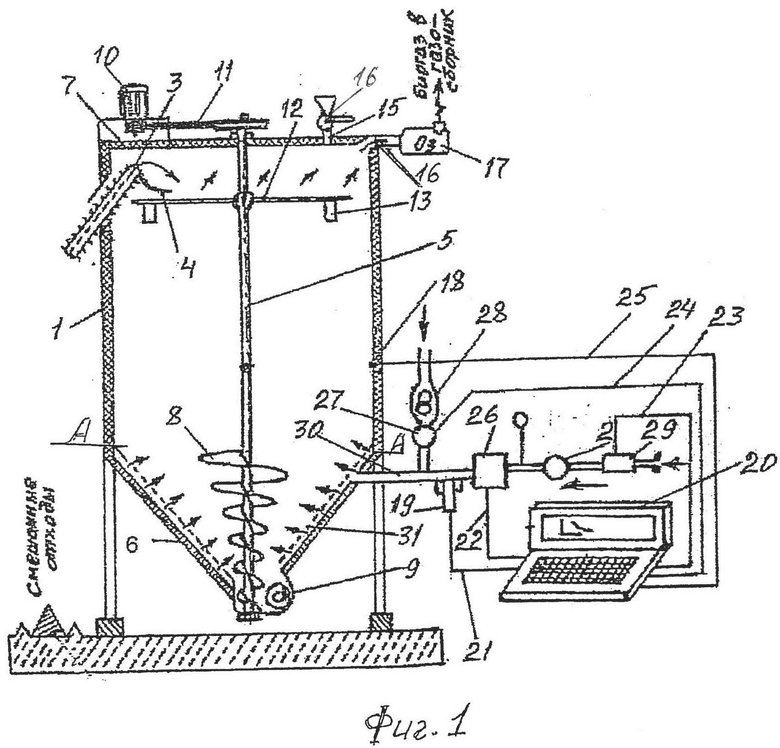

Предлагаемое изобретение поясняется чертежами, где на фиг. 1 представлена предлагаемая установка в разрезе, на фиг. 2 - разрез предлагаемой установки по А-А.

Предлагаемая установка включает вертикальный термоизолированный герметичный корпус-ферментер 1 с коническим днищем 6, средство 3 для загрузки исходного материала в верхней его части в виде скребкового транспортера с наклонным желобом 4 на конце, разгрузочный горизонтальный шнек 9 в донной части 6 корпуса-ферментера 1. Установка оборудована центральной осью 5 вращения на всю глубину ферментера 1. В верхней части оси 5 смонтировано устройство для распределения и перемешивания загружаемого материала в виде горизонтальных лопастей 12 с направленными вниз вертикальными лопатками 13. В конусной части 6 ферментера 1 ось 5 оборудована шнеком-сепаратором 8, винтовая поверхность которого направлена вниз к разгрузочному шнеку 9 с уменьшением диаметра. Установка снабжена импеллером 2 с газоанализатором 19 для подачи в ферментер сжатого теплого кислородсодержащего атмосферного воздуха. Воздуховод 30 сообщен с импеллером 2 и представляет собой размещенный по верхней границе конического днища 6 кольцевой трубопровод с несколькими симметрично отходящими от него перфорированными и заглушенными снизу патрубками 31, которые располагаются по конической поверхности днища на всю его глубину. Установка снабжена озонатором 17 для сбора и обеззараживания выделяющегося газа и водяным насосом 28 для промывки внутренней полости ферментера. Крышка 7 корпуса-ферментера оборудована патрубком 15 с шаровым клапаном 16 для подачи воды с целью доведения до необходимой влажности загружаемой органической смеси и патрубком для отвода выделяемого газа в озонатор 17. Вращение оси 5 обеспечивается электродвигателем 10 и гибкой ременной передачей 11. Установка снабжена датчиком 18 для контроля температуры в ферментере 1. Газоанализатор 19 регулирует количество кислорода, подаваемого импеллером 2 с атмосферным воздухом. Система управления представляет собой программируемый компьютер 20, в который заложена база данных по сбраживанию различных по составу биомасс при различных условиях. Программа позволяет выбирать оптимальные параметры работы устройства для обеспечения образования максимального количества биогаза.

К компьютеру 20 по линиям связи 21, 22, 23, 24, 25 подсоединены соответственно: газоанализатор 19, электромагнитный клапан 26 золотника импеллера 2, реле времени 29 импеллера 2, электромагнитный клапан 27 золотника водяного насоса 28, датчик 18 температуры. (Реле времени водяного насоса не показано).

Предлагаемая установка для получения компоста и биогаза при переработке животноводческих стоков и пищевых отходов работает следующим образом:

Включением электродвигателя 10 приводят во вращение ось 5. Предварительно измельченные пищевые отходы, смешанные с разного рода животноводческими стоками - например, навоза, птичьего помета и т.п., с помощью загрузочного скребкового транспортера 3, который более подходит для загрузки жидких смесей, чем шнековый, подают в ферментер 1. По наклонному желобу 4 органическая смесь поступает на поверхность вращающихся лопастей 12 с направленными вниз вертикальными лопатками 13 устройства для распределения и перемешивания загружаемой органической смеси, что способствует более интенсивному образованию пены. Кроме того, это устройство предотвращает образование под крышкой 7 ферментера корки, мешающей поступлению газа в озонатор 17. При необходимости доведения поступившей в ферментер органической смеси до необходимой для сбраживания влажности (оптимальная 70-75%) через патрубок 15 с шаровым краном 16 подают расчетное количество воды. Через этот же патрубок при необходимости можно добавить в смесь субстрат, активизирующий деятельность микроорганизмов по сбраживанию конкретной органической смеси. Опускаясь глубже в ферментер 1, органическая смесь попадает в его коническое днище 6 с уклоном не менее 45°, где равномерно «укладывается» по высоте конического днища и интенсивно перемешивается шнеком-сепаратором 8. Затем по компьютерной связи 22 открывают электромагнитный клапан золотника 26 и по компьютерной связи 23 через реле времени включают импеллер 2, подающий в ферментер теплый сжатый, содержащий кислород атмосферный воздух. Газоанализатор 19 контролирует количество поступающго с воздухом кислорода (5-15%). Если количество поступившего кислорода не хватает, газоанализатор подает сигнал компьютеру, и тот увеличивает время поступления воздуха через импеллер. Датчик температуры 18 контролирует температуру в ферментере. Для начала нормальной деятельности метанобразующих микроорганизмов она должна быть не ниже +22°. В ферментере 1 в органической смеси начинают активно развиваться аэробные микроорганизмы, которые повышают температуру смеси до 60-70°. Теплый сжатый воздух из импеллера 2 поступает в кольцевой трубопровод 30 по верхней границе конусного днища 6, а из него в перфорированные и заглушенные снизу патрубки 31. Размещение патрубков 31 симметрично от трубопровода 30 вниз по конической поверхности днища на всю его глубину и постоянное перемешивание шнеком - сепаратором 8 обеспечивает органической смеси полный контакт с кислородом воздуха, что способствует активному образованию пены и выделению из нее пузырьков газа. Выделившийся биогаз поступает в озонатор 17, где обеззараживается и далее преобразовывается в электрическую или тепловую энергию.

После прекращения выделения биогаза останавливают работу импеллера, содержимое ферментера в виде жидкого компоста удаляют с помощью шнека-сепаратора 8, направляющего биомассу к горизонтальному выгружному шнеку 9 с открытой к этому времени заслонкой. После освобождения ферментера от удобрения командой с компьютера 20 включают водяной насос 28, который подает воду через воздуховод 30 и перфорированные патрубки 31 в корпус-ферментер, смывая с его внутренней поверхности налипший осадок. После этого цикл можно повторять.

Таким образом, предлагаемая установка для получения биогаза и компоста при переработке животноводческих стоков и пищевых отходов позволяет существенно увеличить количество производимого биогаза, а также получать высококачественный жидкий компост как органическое удобрение при обеспечении экологической чистоты процесса, его надежности и технологичности, позволяет создавать разные режимы аэробного сбраживания смешанных видов отходов в биомассу, имея возможность работы при любых погодных температурах и промывки внутренней поверхности ферментера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 1999 |

|

RU2170719C2 |

| АЭРАЦИОННЫЙ БИОРЕАКТОР | 2004 |

|

RU2310631C2 |

| ЛИНИЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ В БИОКОМПОСТ | 2006 |

|

RU2336252C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ УДОБРЕНИЙ | 1992 |

|

RU2044435C1 |

| Установка для переработки отходов сельскохозяйственной промышленности | 2022 |

|

RU2778150C1 |

| Биогазовая установка для переработки органических отходов в биогаз и биоудобрения | 2017 |

|

RU2688356C1 |

| БИОРЕАКТОР | 2009 |

|

RU2430153C2 |

| ЛИНИЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ В БИОКОМПОСТ | 2007 |

|

RU2365566C1 |

| БИОГАЗОВАЯ УСТАНОВКА ДЛЯ СБРАЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ СЕЛЬСКОХОЗЯЙСТВЕННОГО ПРОИЗВОДСТВА С ПОЛУЧЕНИЕМ БИОГАЗА | 2017 |

|

RU2651940C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2010 |

|

RU2441720C1 |

Изобретение относится к устройствам для переработки различных жидких органических отходов. Установка включает вертикальный термоизолированный герметичный корпус-ферментер с конусным днищем, средство для загрузки исходной органической смеси с заглушкой в верхней его части и шнековое разгрузочное устройство в донной части, средство для распределения загружаемой органической смеси, устройство для подачи кислородсодержащего атмосферного воздуха, перфорированный воздуховод и датчики температуры и содержания кислорода. Установка оборудована центральной осью вращения на всю глубину ферментера, в верхней части которой смонтировано устройство для распределения и перемешивания загружаемой органической смеси в виде горизонтальных лопастей с направленными вниз вертикальными лопатками. В конусной части ферментера ось оборудована шнеком-сепаратором, винтовая поверхность которого направлена вниз в направлении горизонтального разгрузочного шнека с уменьшением диаметра. Устройство для подачи теплого сжатого кислородсодержащего атмосферного воздуха выполнено в виде импеллера с газоанализатором. Воздуховод представляет собой размещенный по верхней границе конического днища сообщенный с импеллером кольцевой трубопровод с несколькими симметрично отходящими от него перфорированными и заглушенными снизу патрубками, располагаемыми по конической поверхности днища на всю его глубину. Установка снабжена озонатором и водяным насосом. Крышка корпуса ферментера оборудована патрубком для подачи воды и патрубком для отвода биогаза в озонатор. Установка имеет систему управления, выполненную в виде программируемого компьютера. Изобретение обеспечивает увеличение количества производимого биогаза, а также получение жидкого компоста. 2 з.п. ф-лы, 2 ил.

1. Установка для получения биогаза и компоста при переработке животноводческих стоков и пищевых отходов, включающая вертикальный термоизолированный герметичный корпус-ферментер с конусным днищем, средство для загрузки исходной органической смеси с заглушкой в верхней его части и шнековое разгрузочное устройство в донной части, средство для распределения загружаемой органической смеси, устройство для подачи кислородсодержащего атмосферного воздуха, перфорированный воздуховод и датчики температуры и содержания кислорода, отличающаяся тем, что она оборудована центральной осью вращения на всю глубину ферментера, в верхней части которой смонтировано устройство для распределения и перемешивания загружаемой органической смеси в виде горизонтальных лопастей с направленными вниз вертикальными лопатками, а в конусной части ферментера ось оборудована шнеком-сепаратором, винтовая поверхность которого направлена вниз в направлении горизонтального разгрузочного шнека с уменьшением диаметра, устройство для подачи теплого сжатого кислородсодержащего атмосферного воздуха выполнено в виде импеллера с газоанализатором, воздуховод представляет собой размещенный по верхней границе конического днища сообщенный с импеллером кольцевой трубопровод с несколькими симметрично отходящими от него перфорированными и заглушенными снизу патрубками, располагаемыми по конической поверхности днища на всю его глубину, установка снабжена озонатором и водяным насосом, а крышка корпуса ферментера оборудована патрубком для подачи воды и патрубком для отвода биогаза в озонатор, при этом установка имеет систему управления, выполненную в виде программируемого компьютера.

2. Установка по п. 1, отличающаяся тем, что средство для загрузки исходной органической смеси выполнено в виде скребкового транспортера с наклонным желобом на конце.

3. Установка по п. 1, отличающаяся тем, что вращение центральной вертикальной оси ферментера обеспечивается электродвигателем и гибкой ременной передачей.

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ УДОБРЕНИЙ | 1992 |

|

RU2044435C1 |

| СПОСОБ АНАЭРОБНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315721C1 |

| US 6663777 B2, 16.12.2003. | |||

Авторы

Даты

2022-07-26—Публикация

2021-12-29—Подача