Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна центробежная мельница (Семикопенко И.А., Воронов В.П., Горбань Т.Л., Лунев А.С. Определение мощности, затрачиваемой на измельчение частиц материала в центробежной противоточной мельнице с учетом влияния встречных потоков // Вестник БГТУ им. В.Г. Шухова, № 3, 2016, с. 84-86), содержащая корпус с загрузочным патрубком на его крышке и выгрузочным патрубком, а также установленный в нем ротор с разгонными лопатками.

Известна также конструкция центробежной ударной мельницы, содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок (Авторское свидетельство СССР на изобретение №671839, ВО2С 13/14, опубл. 05.07.1979, бюл. № 25).

Технической проблемой известных конструкций является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому, принятому за прототип, является центробежная мельница (Патент РФ на изобретение № 2567522, В 02 С 13/26, опубл. 10.11.2015, бюл. № 31), содержащая два корпуса, размещенных в одной плоскости и соединенных между собой тангенциальным каналом, общим для обоих корпусов, в каждом корпусе имеется выполненный с возможностью вращения в направлении соответствующего выходного отверстия канала ротор, на котором закреплены разгонные лопатки, в тангенциальном канале имеется выгрузочный патрубок, равноудаленный от осей вращения роторов, загрузочные патрубки в каждом корпусе для подачи измельчаемого материала расположены на дуге окружности, равной 50…280°, считая от прямой, проходящей через центры вращения роторов и радиусом, равным 1/4…3/4 радиуса ротора с центром на вертикальной оси последнего, на нижнем торце каждого загрузочного патрубка имеется наклонный срез под углом 45° со стороны, противоположной вращению соответствующего ротора, каждая разгонная лопатка имеет вырез, соответствующий профилю загрузочного патрубка с обеспечением технологического зазора, боковые стенки тангенциального канала сходятся в плоскости симметрии мельницы, угол между сходящимися стенками составляет 120-150°.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: два корпуса, соединенных между собой тангенциальным каналом. В каждом корпусе имеется выполненный с возможностью вращения в направлении соответствующего выходного отверстия канала ротор, на котором закреплены разгонные лопатки. В тангенциальном канале имеется выгрузочный патрубок, равноудаленный от осей вращения роторов. Загрузочные патрубки в каждом корпусе для подачи измельчаемого материала расположены на дуге окружности, равной 50…280°, считая от прямой, проходящей через центры вращения роторов и радиусом, равным 1/4…3/4 радиуса ротора с центром на вертикальной оси последнего. На нижнем торце каждого загрузочного патрубка имеется наклонный срез под углом 45° со стороны, противоположной вращению соответствующего ротора. Каждая разгонная лопатка имеет вырез, соответствующий профилю загрузочного патрубка с обеспечением технологического зазора. Боковые стенки тангенциального канала сходятся в плоскости симметрии мельницы. Угол между сходящимися стенками составляет 120-150°.

Несмотря на то, что в прототипе относительная скорость движения измельчаемого материала составляет более 300 м/с, имеет место низкая эффективность помола материала. Это обусловлено соударением крупных и мелких частиц во встречных потоках материала, сходящего с роторов. При этом мелкие частицы в общем потоке снижают эффективность разрушения крупных частиц. Отсутствие предварительного разделения частиц по крупности до их подачи на разгонные лопатки снижает эффективность измельчения.

Изобретение направлено на повышение эффективности процесса измельчения и производительности по готовому продукту за счет предварительного разделения крупных и мелких частиц перед их подачей на разгонные лопатки, а также селективного измельчения частиц в зависимости от их крупности.

Это достигается тем, что центробежная противоточная мельница содержит два корпуса, соединенных между собой тангенциальным каналом, боковые стенки которого сходятся в плоскости симметрии мельницы под углом 120-150°. В каждом корпусе имеется выполненный с возможностью вращения в направлении соответствующего выходного отверстия канала ротор. В тангенциальном канале имеется выгрузочный патрубок, равноудаленный от осей вращения роторов. Загрузочные патрубки в каждом корпусе для подачи измельчаемого материала расположены на дуге окружности, равной 50 - 280°, считая от прямой, проходящей через центры вращения роторов и радиусом, равным 1/4 - 3/4 радиуса ротора с центром на вертикальной оси последнего. На нижнем торце каждого загрузочного патрубка имеется наклонный срез под углом 45° со стороны, противоположной вращению соответствующего ротора. Согласно предложенному решению, каждый ротор состоит из верхнего и нижнего горизонтальных дисков, большего и меньшего диаметров, на которых закреплены разгонные лопатки. Разгонные лопатки верхнего горизонтального диска имеют вырез, соответствующий профилю загрузочного патрубка с обеспечением технологического зазора. Верхний горизонтальный диск имеет кольцевое перфорированное углубление высотой (0,1...0,2)Dmax, где Dmax – максимальный размер частиц исходного материала, выполненное с радиусами расположения загрузочного патрубка в плане. К нижнему концу каждого загрузочного патрубка со стороны наклонного среза жестко прикреплены пластинчатые ограничители, расположенные в кольцевом перфорированном углублении с технологическим зазором по высоте и радиальному размеру. Отверстия кольцевого перфорированного углубления выполнены в форме усеченного конуса с меньшим основанием вверху, диаметр которого равен (0,1...0,2)Dmax.

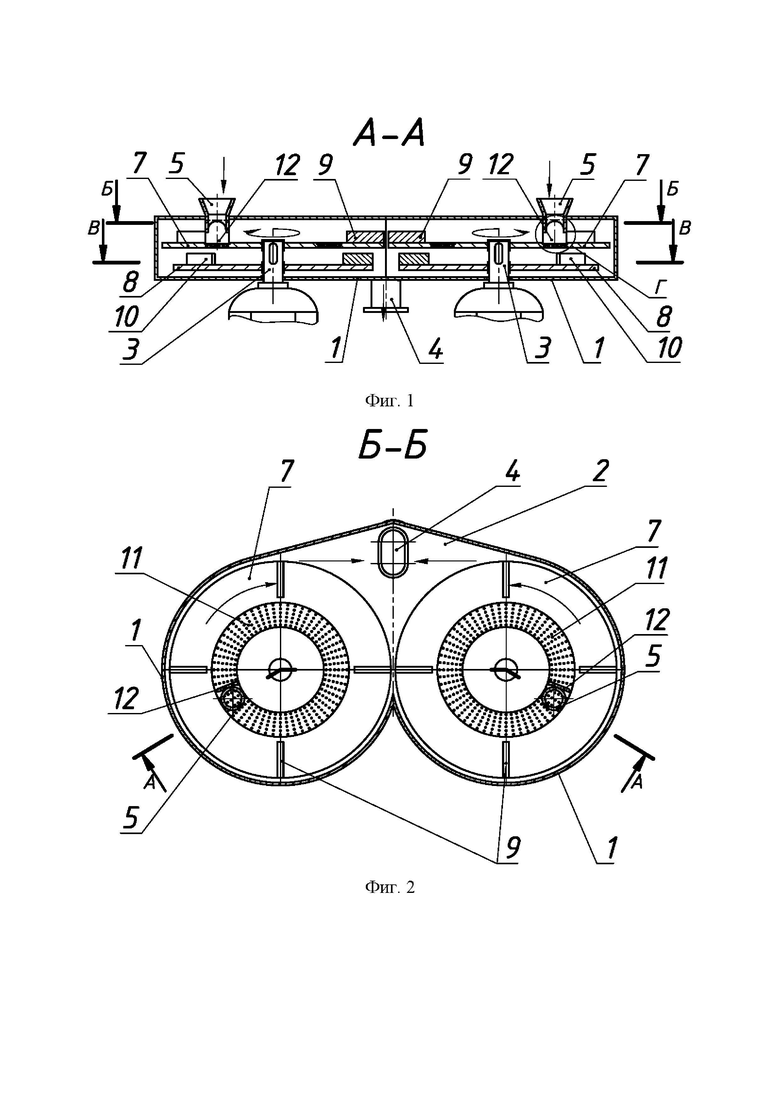

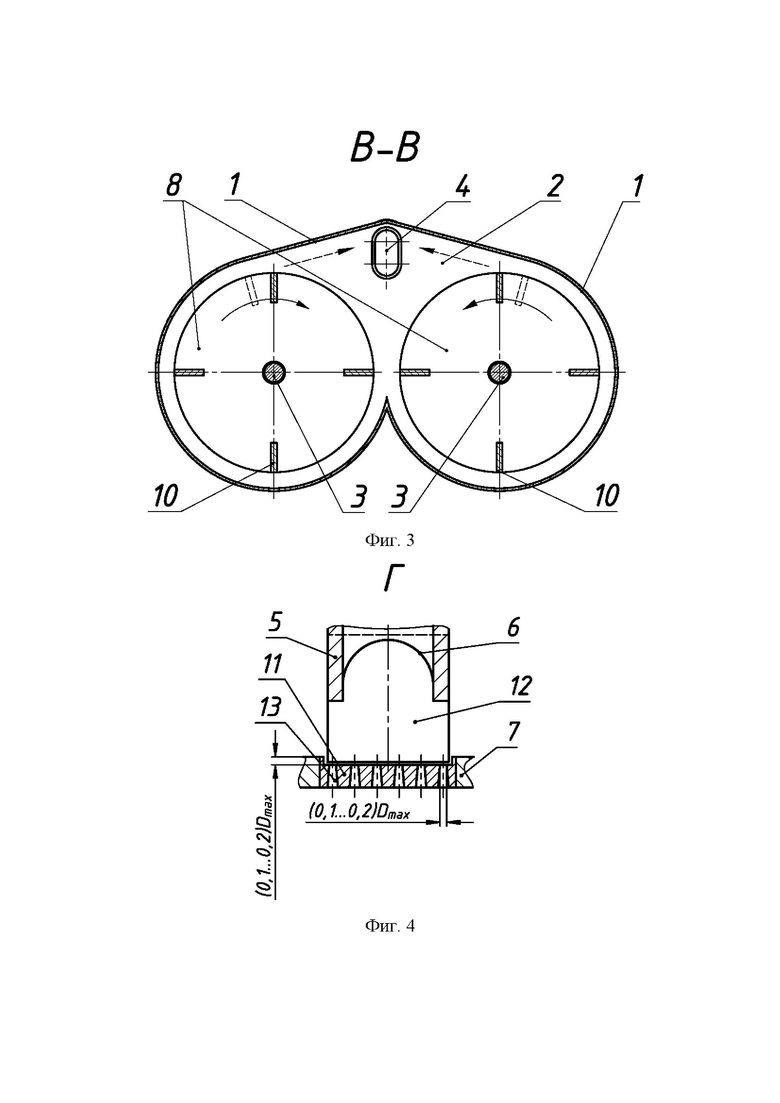

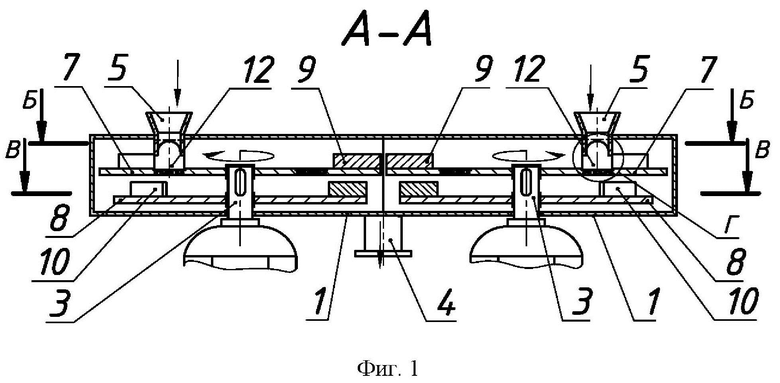

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен разрез А-А на фиг. 2 (продольный разрез мельницы); на фиг. 2 – разрез Б-Б на фиг. 1 (верхние горизонтальные диски и кольцевые перфорированные углубления); на фиг. 3 – разрез В-В на фиг.1 (нижние горизонтальные диски и разгонные лопатки); на фиг. 4 – вид Г (пластинчатый ограничитель и кольцевое перфорированное углубление).

Центробежная противоточная мельница содержит два корпуса 1, соединенных между собой тангенциальным каналом 2, боковые стенки которого сходятся в плоскости симметрии центробежной мельницы под углом 120-150°. В каждом корпусе 1 имеется ротор 3, выполненный с возможностью вращения в направлении выгрузочного патрубка 4, расположенного в тангенциальном канале 2 и равноудаленного от оси вращения роторов 3. Загрузочные патрубки 5 в каждом корпусе 1 для подачи измельчаемого материала расположены на дуге окружности, равной 50…280°, считая от прямой, проходящей через центры вращения роторов 3 и радиусом, равным 1/4…3/4 радиуса ротора 3 с центром на вертикальной оси последнего. На нижнем торце каждого загрузочного патрубка 5 имеется наклонный срез 6 под углом 45° со стороны, противоположной вращению соответствующего ротора 3. Каждый ротор 3 состоит из верхнего 7 и нижнего 8 горизонтальных дисков, соответственно, большего и меньшего диаметров, на которых закреплены разгонные лопатки, соответственно, 9 и 10. Разгонные лопатки 9 верхнего горизонтального диска 7 имеют вырез, соответствующий профилю загрузочного патрубка 5 с обеспечением технологического зазора. Верхний горизонтальный диск 7 имеет кольцевое перфорированное углубление 11 высотой (0,1...0,2)Dmax, где Dmax – максимальный размер частиц исходного материала, выполненное с радиусами расположения загрузочного патрубка 5 от оси роторов 3 в плане. К нижнему концу каждого загрузочного патрубка 5 со стороны наклонного среза 6 жестко прикреплены, например сваркой, пластинчатые ограничители 12, расположенные в кольцевом перфорированном углублении 11 с технологическим зазором по высоте и радиальному размеру. Отверстия 13 кольцевого перфорированного углубления 11 выполнены в форме усеченного конуса с меньшим основанием вверху, диаметр которого равен (0,1...0,2)Dmax.

Центробежная противоточная мельница работает следующим образом.

Измельчаемый материал, например известняк, через загрузочный патрубок 5 подается на верхний горизонтальный диск 7 каждого ротора 3. Полидисперсные частицы материала, под действием силы тяжести попадают в кольцевое перфорированное углубление 11. Частицы скапливаются на поверхности данного углубления 11 с помощью пластинчатого ограничителя 12, закрепленного на загрузочном патрубке 5 по направлению вращения верхнего горизонтального диска 7. Крупные частицы, не прошедшие в отверстия 13 кольцевого перфорированного углубления 11, преодолевают его внешнюю кромку на большем диаметре и попадают на рабочие поверхности разгонных лопаток 9 верхнего горизонтального диска 7. Ввиду того, что загрузочные патрубки 5 каждого корпуса 1 смещены относительно осей вращения роторов 3, измельчаемый материал в каждый промежуток времени попадает только на одну из разгонных лопаток 9 и накапливаются на ней. Следующие частицы начинают скользить по накопившемуся материалу и за счет центробежной силы с разгонных лопаток 9 направляются в тангенциальный канал 2. Пластинчатые ограничители 12 предотвращают движение крупных частиц материала по периметру кольцевого перфорированного углубления 11.

Расположение загрузочных патрубков 5 в плане и большая длина разгонных лопаток 9 верхнего горизонтального диска 7 большего диаметра обеспечивает встречное движение потоков крупных частиц измельчаемого материала и их лобовое соударение в тангенциальном канале 2.

Скорость крупных частиц, направляемых навстречу друг другу из корпусов 1 в тангенциальный канал 2, превышает скорость разрушения частицы материала, в результате чего происходит их эффективное измельчение. Частицы измельченного материала из тангенциального канала 2 направляются в выгрузочный патрубок 4. Мелкие частицы, прошедшие через отверстия 13 перфорированного кольцевого углубления 11, посредством пластинчатых ограничителей 12 направляются на нижний горизонтальный диск 8 каждого ротора 3. Координаты выпадения мелких частиц на нижний горизонтальный диск 8 каждого ротора 3 благодаря пластинчатому ограничителю 12 совпадают с координатами выпадения крупных частиц на верхний горизонтальный диск 7 каждого ротора 3. Так как диаметр нижнего горизонтального диска 8 и длина разгонных лопаток 10 меньше длины разгонных лопаток 9 верхнего горизонтального диска 7, мелкие частицы сходят с рабочей поверхности разгонных лопаток 10 нижнего горизонтального диска 8 раньше, чем крупные частицы с рабочей поверхности разгонных лопаток 9 верхнего горизонтального диска 7. Поэтому мелкие частицы направляются в тангенциальный канал 2 в потоках, находящихся под углом к горизонтальной оси тангенциального канала 2 и измельчаются преимущественно за счет истирания в пересекающихся потоках, а затем также направляются в выгрузочный патрубок 4. В результате применения предлагаемой конструкции мельницы обеспечивается предварительное разделения крупных и мелких частиц перед их подачей на разгонные лопатки 9 и 10, а также селективное самоизмельчение частиц во встречных лобовых и пересекающихся потоках в зависимости от их крупности в тангенциальном канале 2. Высота кольцевого перфорированного 11 позволяет скапливаться на нём самым мелким частицам. Геометрическая форма отверстий 13 кольцевого перфорированного углубления 11 предотвращает их забивание при прохождении через них мелких частиц. Наклонный срез 6 на нижнем торце каждого загрузочного патрубка 5 исключает заклинивание частиц материала между загрузочным патрубком 5 и верхним горизонтальным диском 7.

Все вышесказанное позволит повысить эффективность процесса измельчения и увеличить производительность по готовому продукту за счет предварительного разделения крупных и мелких частиц перед их подачей на разгонные лопатки и селективного воздействия на измельчаемый материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2024 |

|

RU2823811C1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2023 |

|

RU2818413C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2021 |

|

RU2771253C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2017 |

|

RU2633557C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2018 |

|

RU2681447C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2017 |

|

RU2687166C2 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2014 |

|

RU2567522C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2018 |

|

RU2674617C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2019 |

|

RU2706406C1 |

| ЦЕНТРОБЕЖНО-ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2014 |

|

RU2563691C1 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов. Мельница содержит два корпуса 1, соединенных между собой тангенциальным каналом 2, боковые стенки которого сходятся в плоскости симметрии центробежной мельницы под углом 120-150°. В каждом корпусе 1 имеется выполненный с возможностью вращения в направлении соответствующего выходного отверстия канала ротор 3. В тангенциальном канале 2 имеется выгрузочный патрубок 4, равноудаленный от оси вращения роторов 3. Загрузочные патрубки 5 в каждом корпусе 1 для подачи измельчаемого материала расположены на дуге окружности, равной 50…280°, считая от прямой, проходящей через центры вращения роторов 3 и радиусом, равным 1/4…3/4 радиуса ротора 3 с центром на вертикальной оси последнего. На нижнем торце каждого загрузочного патрубка 5 имеется наклонный срез 6 под углом 45° со стороны, противоположной вращению соответствующего ротора 3. Каждый ротор 3 состоит из верхнего 7 и нижнего 8 горизонтальных дисков, соответственно, большего и меньшего диаметров. Разгонные лопатки 9 верхнего горизонтального диска имеют вырез, соответствующий профилю загрузочного патрубка 5 с обеспечением технологического зазора. Верхний горизонтальный диск 7 имеет кольцевое перфорированное углубление 11 высотой (0,1...0,2)Dmax, где Dmax – максимальный размер частиц исходного материала, выполненное с радиусами расположения загрузочного патрубка 5 в плане. К нижнему концу каждого загрузочного патрубка 5 со стороны наклонного среза жестко прикреплены пластинчатые ограничители 12, расположенные в кольцевом перфорированном углублении 11 с технологическим зазором по высоте и радиальному размеру. Отверстия 13 кольцевого перфорированного углубления 11 выполнены в форме усеченного конуса с меньшим основанием вверху, диаметр которого равен (0,1...0,2)Dmax. Мельница обеспечивает повышение эффективности процесса измельчения и производительности по готовому продукту. 4 ил.

Центробежная противоточная мельница, содержащая два корпуса, соединенных между собой тангенциальным каналом, боковые стенки которого сходятся в плоскости симметрии мельницы под углом 120-150°, в каждом корпусе имеется выполненный с возможностью вращения в направлении соответствующего выходного отверстия канала ротор, в тангенциальном канале имеется выгрузочный патрубок, равноудаленный от осей вращения роторов, загрузочные патрубки в каждом корпусе для подачи измельчаемого материала расположены на дуге окружности, равной 50 - 280°, считая от прямой, проходящей через центры вращения роторов и радиусом, равным 1/4 - 3/4 радиуса ротора с центром на вертикальной оси последнего, на нижнем торце каждого загрузочного патрубка имеется наклонный срез под углом 45° со стороны, противоположной вращению соответствующего ротора, отличающаяся тем, что каждый ротор состоит из верхнего и нижнего горизонтальных дисков большего и меньшего диаметров, на которых закреплены разгонные лопатки, разгонные лопатки верхнего горизонтального диска имеют вырез, соответствующий профилю загрузочного патрубка с обеспечением технологического зазора, при этом верхний горизонтальный диск имеет кольцевое перфорированное углубление высотой (0,1...0,2)Dmax, где Dmax – максимальный размер частиц исходного материала, выполненное с радиусами расположения загрузочного патрубка в плане, к нижнему концу каждого загрузочного патрубка со стороны наклонного среза жестко прикреплены пластинчатые ограничители, расположенные в кольцевом перфорированном углублении с технологическим зазором по высоте и радиальному размеру, при этом отверстия кольцевого перфорированного углубления выполнены в форме усеченного конуса с меньшим основанием вверху, диаметр которого равен (0,1...0,2)Dmax.

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2014 |

|

RU2567522C1 |

| Центробежная мельница | 1981 |

|

SU952321A1 |

| ЦЕНТРОБЕЖНО-ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2014 |

|

RU2563691C1 |

| US 3987970 A1, 26.10.1976 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2022-07-26—Публикация

2021-12-21—Подача