Изобретение относится к добыче нефти, в частности к внутрискважинным операциям при капитальном и текущем ремонте скважин, и может быть применено в операциях очистки и восстановления забоя скважин с использованием винтовых забойных двигателей совместно с разбуривающим инструментом.

Винтовой забойный двигатель предназначен для разрушения песчаных пробок, цементных мостов, солевых отложений и представляет собой гидравлический забойный двигатель объемного типа, многозаходные рабочие органы которого приводятся в действие за счет энергии промывочной жидкости. Такой двигатель обладает высоким КПД и необходимой жесткостью винтовых зубьев, что обеспечивает эффективность проведения работ. Кроме того, охлаждение резиновой обкладки статора буровым раствором позволяет увеличить эксплуатационный срок службы механизма без потери его качественных и рабочих характеристик. В связи с тем, что винтовой забойный двигатель является приводным механизмом, он не задействован в процессах извлечения скважинного материала, так как жидкость в двигатель, как правило, подается по НКТ, посредством прямой циркуляции. Для промывки забоя с целью выноса разбуренного шлама используют нагнетание жидкости по затрубному пространству, формируя обратную циркуляцию для подъема механических примесей по НКТ. В таких случаях очистку скважины разделяют как минимум на две спускоподъемные операции: первая - разбуривание с забойным двигателем и разбуривающим инструментом, вторая - обратная промывка для удаления разбуренных частиц пробки из скважины. Таким образом, при попытке оптимизации процесса очистки скважины за одну спускоподъемную операцию и присутствии забойного двигателя в скважине во время обратной промывки возникает проблема его засорения и выхода из строя, особенно в условиях очистки продолжительных интервалов, при которых проходку инструментом и очистку скважины циклическим разбуриванием и промывкой производят многократно.

Из уровня техники известны способ и устройство для очистки скважины, представленные в патенте US 10480269 (публ. 19.11 2019 г.) Один из вариантов устройства содержит забойный двигатель, средство для измельчения материала внутри ствола скважины и средство для отсасывания измельченного материала, например, в виде трубки Вентури, соединенное со средством фрезерования. Устройство может использоваться с гибкой насосно-компрессорной трубой, и снабжено каналами для образования замкнутой системы. Один канал предназначен для подачи рабочей жидкости от НКТ к средству фрезерования. Второй канал предназначен для удаления рабочей жидкости с измельченным скважинным материалом. Между каналами, вблизи средства фрезерования выполнена перемычка для сообщения между потоками жидкости.

Способ очистки ствола скважины включает размещение устройства в стволе скважины, формирование замкнутой системы в составе средства фрезерования, соединенного с всасывающим компонентом (трубка Вентури). Подачу жидкости выполняют через первый канал к средству фрезерования. Удаление жидкости из скважины производят после измельчения скважинного материала через канал в сопло трубки Вентури, через смесительную трубку Вентури второй канал гибкой трубы.

Использование трубки Вентури в качестве всасывающего элемента может оказаться недостаточным для захвата и подъема измельченного скважинного материала, в котором могут содержаться крупные и твердые частицы. Кроме того, при прохождении сопла и трубки Вентури или эжекционного узла струйного насоса такие включения скважинного материала в потоке жидкости могут приводить к засорению всасывающего элемента и аварийному износу устройства.

Наиболее близким аналогом к заявляемым для патентования техническим решениям является способ очистки забоя скважины, представленный в патенте RU 2651862 (публ. 24.04.2018, бюлл №12), который осуществляется с использованием устройства, содержащего винтовой забойный двигатель.

Способ очистки забоя скважины от проппанта и проппантовых корок реализуется работой винтового забойного двигателя, который содержит статор, внутри которого закреплена эластомерная вставка с винтовой поверхностью, находящаяся в зацеплении с внешней винтовой поверхностью ротора. В роторе выполнено проходное отверстие, в котором расположено посадочное седло, выполненное по внешнему контуру в виде кольца. Внутренний контур седла может быть любой формы, при соблюдении недопуска перетоков при посадке блокирующего элемента. Посадочное седло имеет сквозное отверстие, размеры которого соответствуют размеру блокирующего элемента. С другой стороны ротора относительно посадочного седла выполнено разъемное соединение со средним переводником в виде цилиндра, сообщающимся через цилиндрическую деталь со шпинделем. Статор последовательно соединен с переводником, шпинделем и заглушкой.

В средней части на поверхности цилиндрической детали выполнены сквозные продольные каналы и выступ.

Между шпинделем и корпусом двигателя при необходимости могут быть расположены осевые подшипники и подшипники. С другой стороны, относительно цилиндрической детали шпиндель связан со сквозным нижним переводником, который соединен с разрушающим элементом (долото, фреза).

Статор с эластомерной вставкой и ротором образуют двигательную секцию. Цилиндрическая деталь, шпиндель, осевые и радиальные 5 подшипники, а также корпус двигателя с заглушкой образуют шпиндельную секцию.

Верхний переводник предназначен для соединения с нижней оконечностью насосно-компрессорных труб скважины.

Блокирующий элемент в общем случае выполнен виде шара из плотного материала, диаметр которого больше диаметра отверстия седла.

Средний переводник предназначен для передачи крутящего момента от ротора к цилиндрической детали и шпинделю.

В исходном положении устройство находится в месте забоя скважины винтового забойного двигателя.

Способ очистки забоя скважины включает предварительную обратную промывку для удаления проппанта. При достижении корки, которую невозможно разрушить без разрушающего воздействия, блокирующий элемент загоняют в седло и прямой циркуляцией приводят в действие забойный двигатель. После разрушения корки снова переходят на обратную циркуляцию, подключая насос к затрубному кольцевому пространству, и осуществляют обратную циркуляцию жидкости из забоя скважины, которая последовательно проходит через проходные отверстия и вымывает из забоя скважины мусор до следующей корки.

Снова формируют прямую циркуляцию жидкости подачей в трубную колонну через верхний переводник, седло, ротор, средний переводник, цилиндрическую деталь, шпиндель и нижний переводник в забой скважины. Далее в трубную колонну вводят блокирующий элемент (шар) и возобновляют нагнетать жидкость в забой скважины, при этом блокирующий элемент с потоком жидкости доходит до посадочного седла и перекрывает проходное отверстие двигательной секции винтового забойного двигателя. Жидкость изменяет направление и через продольные каналы в цилиндрической детали и проходное отверстие шпинделе, заполняет винтовую пару, активирует двигатель, который передают вращательный момент разрушающему элементу, разбуривающему корки.

Затем повторно подключают насос к затрубному кольцевому пространству и осуществляют обратную циркуляцию жидкости, при этом блокирующий элемент (шар) вместе с жидкостью выводят из проходного отверстия в роторе и через отверстие в верхнем переводнике и колонну насосно-компрессорных труб доставляют к устью скважины и извлекают из системы.

Известный инструмент работает за счет использования сочетания сбрасываемых шаров, обеспечивающих направление потока текучей среды либо от инструмента к кольцевому зазору скважины или через инструмент. После прохождения каждым шаром через инструмент он извлекается из скважины с использованием внешнего воздействия, в том числе вручную. Недостатком использования такого элемента является то, что инструмент может приводиться в действие за счет слабо контролируемого сброса шара, что увеличивает время ожидания перекрытия седла блокирующим элементом и активацию винтового забойного двигателя, что снижает технологическую эффективность способа из-за нерационального использования технологического времени.

Кроме того, при обратной циркуляции жидкости с извлекаемым скважинным материалом, возможен доступ к винтовой паре забойного двигателя, что создает условия для попадания выносного мусора к контактным элементам двигателя и приводит к преждевременному износу.

Задачей технических решений является создание эффективного способа очистки забоя скважины, особенно при необходимости многократных промывок за одну спускоподъемную операцию, и создание простого и надежного устройства для осуществления способа.

Техническим результатом является оптимизация операций по очистке скважины за счет исключения использования внешнего воздействия при изменении направления циркулирующей жидкости, особенно при необходимости многократного циклического воздействия на пробку в рамках одной спускоподъемной операции.

Техническим результатом также является обеспечение смены циклов прямой и обратной циркуляции рабочей жидкости без использования внешнего воздействия на блокирующие элементы обратных клапанов и надежной герметизации винтовой паты забойного двигателя от частиц разбуриваемого материала.

Технический результат достигается тем, что способ очистки забоя скважины включает спуск в скважину устройства, содержащего винтовой забойный двигатель, разбуривающий инструмент и обратные клапаны. Далее осуществляют активизацию винтового забойного двигателя подачей под давлением рабочей жидкости через внутренние полости насосно-компрессорных труб и устройства. При перекрытом блокирующим элементом первом обратном клапане в канале вала двигателя, создают прямую циркуляцию рабочей жидкости к разбуриваемой пробке через винтовую пару двигателя, второй обратный клапан и проходное отверстие разбуривающего инструмента, при этом за счет потока жидкости под давлением, обеспечивают запуск двигателя и разбуривающего инструмента. Далее производят разрушение разбуриваемой пробки. Затем подачей под давлением рабочей жидкости в затрубное пространство, создают обратную циркуляцию рабочей жидкости с частицами разбуриваемой пробки к устью скважины через внутренние полости разбуривающего инструмента, вала забойного двигателя и насосно-компрессорных труб. Под действием обратной циркуляции жидкости блокирующий элемент второго обратного клапана перекрывает доступ жидкости к винтовой паре забойного двигателя, а блокирующий элемент первого обратного клапана, открывает внутреннюю полость вала забойного двигателя для тока жидкости через НКТ. Затем цикл разрушения и обратной промывки повторяют или устройство извлекают из скважины.

Технический результат достигается также тем, что устройство для осуществления способа очистки забоя скважины содержит винтовой забойный двигатель, вал которого выполнен с проходным каналом, разбуривающий инструмент, снабженный сквозным отверстием, и обратный клапан, формирующий прямую циркуляцию рабочей жидкости. Новым в устройстве является то, что оно снабжено вторым обратным клапаном, который участвует в формировании обратной циркуляции рабочей жидкости с частицами разбуриваемой пробки и перекрывает доступ этой жидкой среды к винтовой паре забойного двигателя, при этом обратные клапаны снабжены элементами, которые ограничивают перемещение блокирующих элементов.

Проходной канал вала двигателя и сквозное отверстие разбуривающего инструмента образуют внутреннюю полость устройства. Обратные клапаны снабжены блокирующим элементом, выполненным в виде подвижного шара.

Циклическое формирование прямой циркуляции потоком рабочей жидкости и обратной циркуляции потоком жидкой среды, содержащей частицы разбуриваемой пробки, оптимизирует технологию очистки скважины, особенно при прохождении продолжительных интервалов скважины за одну спускоподъемную операцию, за счет отсутствия внешнего воздействия на блокирующие элементы обратных клапанов, в частности их подъем из скважины и последующий спуск.

Предложенная последовательность технологических операций, производимых с использованием устройства, содержащего обратные клапаны, которые обеспечивают прямую и обратную циркуляцию без дополнительных операций, но и предотвращают засорение двигателя, что оптимизирует очистку скважины, сокращает технологическое время промывки пробок и обеспечивает надежную работу устройства.

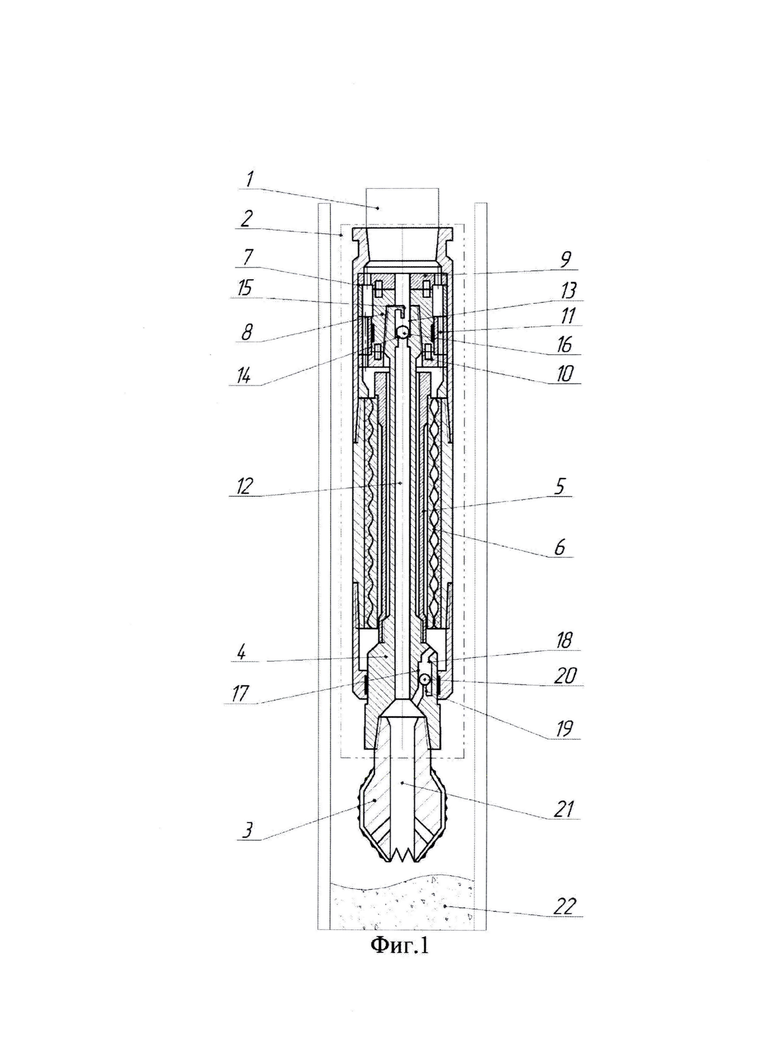

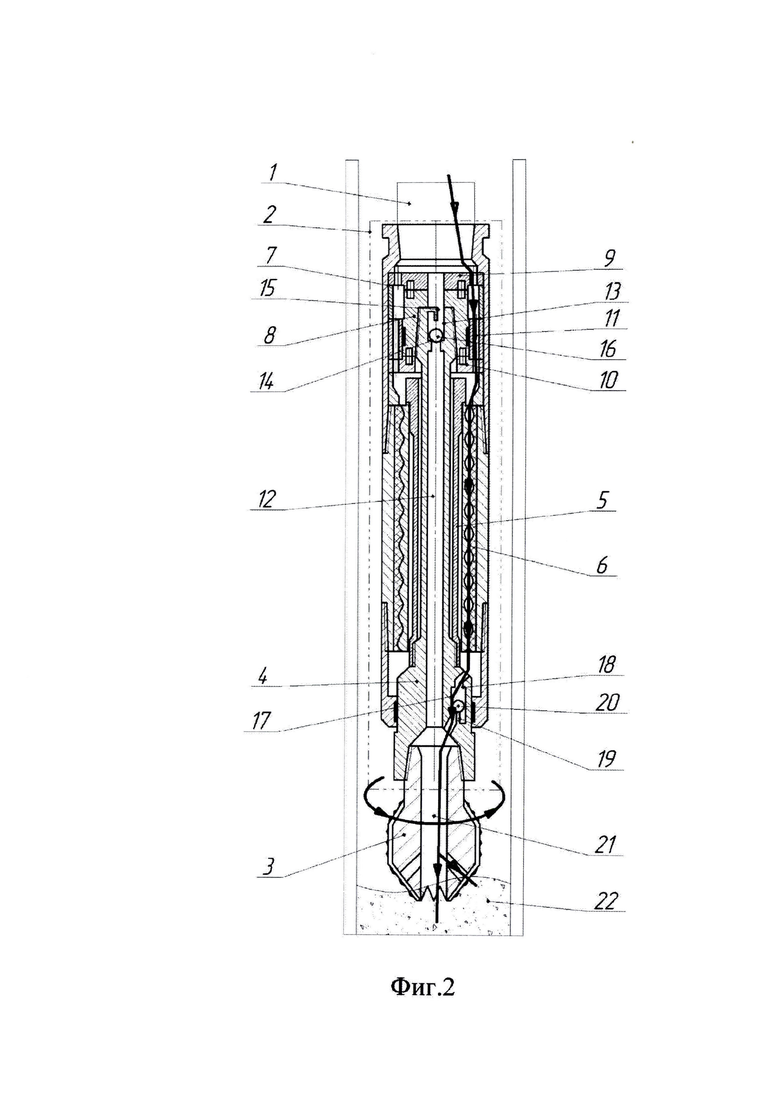

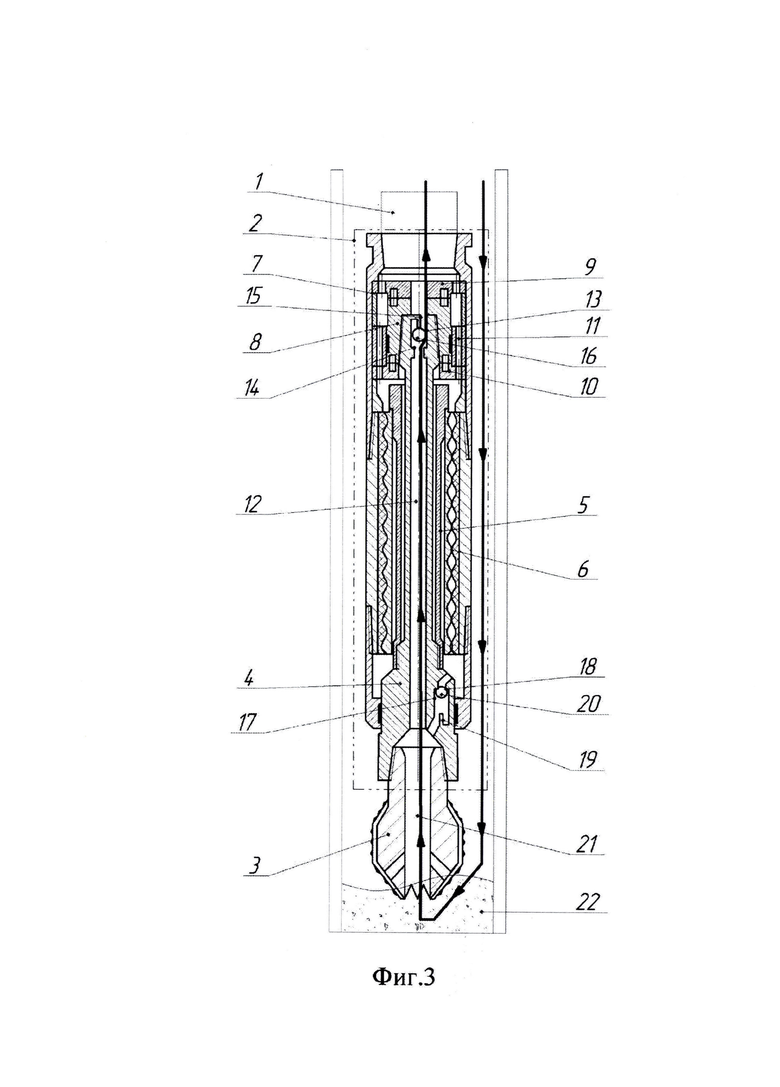

На фиг. 1 представлен общий вид устройства для осуществления способа очистки забоя скважины, осевой разрез; на фиг. 2 - устройство в рабочем положении при прямой циркуляции рабочей жидкости; на фиг. 3 - устройство в рабочем положении при обратной циркуляции рабочей жидкости с частицами разбуриваемой пробки.

Способ очистки забоя скважины реализуется при использовании устройства, которое содержит, связанный с насосно-компрессорной трубой 1 (далее НКТ) винтовой забойный двигатель 2, например, содержащий торсион и разбуривающий инструмент 3. Винтовой забойный двигатель включает связанный с валом 4 упругий элемент 5 винтовую пару 6. Упругий элемент 5 передает крутящий момент от винтовой пары на вал и компенсирует за счет собственной упругости радиальное биение винтовой пары при работе устройства. Двигатель 2 снабжен подшипником скольжения 7, включающим подпятник 8, который жестко соединен с валом 4, верхнюю пяту 9, воспринимающую усилие рабочего вращения разрушающего инструмента 3 со стороны подпятника 8, и нижнюю пяту 9, воспринимающую усилие холостого вращения разрушающего инструмента 3 со стороны подпятника 8. Подшипник скольжения 7 снабжен периферийным каналом 11, через который рабочая жидкость поступает на винтовую пару 7. Вал 4 выполнен с центральным проходным каналом 12, который сообщается с внутренней полостью НКТ 1. В верхней части вала 4 выполнен обратный клапан 13 в составе седла 14, упора 15 и блокирующего элемента 16. В нижней части вала 4 выполнен обратный клапан 17 в составе седла 18, упора 19 и блокирующего элемента 20. Разрушающий инструмент 3 выполнен со сквозным каналом 21, который сообщается с центральным каналом 12 вала 4.

Способ очистки забоя скважины осуществляется следующим образом.

Устройство в составе винтового забойного двигателя 2 и разбуривающего инструмента 3 спускают в скважину на НКТ 1. При транспортировке устройства центральный канал 12 вала 4 перекрыт обратным клапаном 13, блокирующий элемент 16 которого прижат к седлу 14. Кроме того, обратный клапан 17 находится в закрытом положении, при котором блокирующий элемент 20 прижат к упору 19 и обеспечивает сообщение винтовой пары со сквозным каналом 21 разрушающего инструмента (Фиг. 1).

При достижении устройством песчаной пробки, подлежащей разрушению, осуществляют активизацию винтового забойного двигателя 2. Для этого через НКТ подают рабочую жидкость, которая поступает под давлением во внутренние полости устройства и через периферийный канал 11 проникает в винтовую пару 7, запускают забойный двигатель 2. Далее при закрытом обратном клапане 13, блокирующий элемент 16 которого прижат к седлу 14, создают прямую циркуляцию рабочей жидкости к разбуриваемой пробке. Под действием потока рабочей жидкости, находящейся под давлением и поступающей обратный клапан 17, блокирующий элемент 20 отклоняется, открывая доступ жидкости в сквозной канал 21 разрушающего инструмента, и производят разрушение разбуриваемой пробки 22 (Фиг. 2).

После измельчения пробки 22 создают обратную циркуляцию рабочей жидкости, обеспечивая ее подачу под давлением в затрубное пространство к забою скважины. Поток рабочей жидкости захватывает частицы разбуренной пробки и через сквозной канал 21 разрушающего инструмента жидкая среда поступает во внутреннюю полость устройства, проходит по центральному каналу 12 вала 4 до обратного клапана 13, блокирующий элемент 16 которого, прижимается к упору 15, открывает клапан 13. Одновременно с этим, под воздействием потока жидкой среды (смесь рабочей жидкости с частицами разбуренной пробки) блокирующий элемент 20 обратного канала 17 прижимается к седлу 18, перекрывая доступ к периферийным каналам 11 и винтовой паре 7 двигателя 2, исключая риск засорения и выхода из строя всего устройства. Таким образом, посредством обратной циркуляции жидкая среда через внутренние полости устройства и НКТ выносится на устье скважины, где утилизируется (Фиг. 3). Затем цикл разрушения и обратной промывки повторяют, осуществляя приведенную выше последовательность действий с использованием устройства, или извлекают его из скважины.

Представленный для патентования способ очистки забоя скважины и устройство для его осуществления позволяют повысить эффективность очистки забоя сократить технологическое время обработки скважины, особенно при необходимости многократных промывок за одну спускоподъемную операцию, и обеспечить при этом надежную и бесперебойную работу устройства, снизив риск аварийных ситуаций.

Группа изобретений относится к добыче нефти, в частности к внугрискважинным операциям при капитальном и текущем ремонте скважин, и может быть применена в операциях очистки и восстановления забоя скважин. Способ включает спуск в скважину устройства, содержащего винтовой забойный двигатель, разбуривающий инструмент и обратные клапаны. Далее осуществляют активизацию забойного двигателя подачей под давлением рабочей жидкости через внутренние полости насосно-компрессорных труб и устройства. При перекрытом блокирующим элементом первом обратном клапане в канале вала двигателя создают прямую циркуляцию рабочей жидкости к разбуриваемой пробке через винтовую пару двигателя, второй обратный клапан и проходное отверстие разбуривающего инструмента. Обеспечивают запуск двигателя и разбуривающего инструмента. Далее производят разрушение разбуриваемой пробки. Затем подачей под давлением рабочей жидкости в затрубное пространство создают обратную циркуляцию жидкости с частицами разбуриваемой пробки к устью скважины через внутренние полости разбуривающего инструмента, вала забойного двигателя и насосно-компрессорных труб. Под действием обратной циркуляции блокирующий элемент второго обратного клапана перекрывает доступ жидкости к винтовой паре забойного двигателя, а блокирующий элемент первого обратного клапана открывает внутреннюю полость вала забойного двигателя для тока жидкости через НКТ. Затем цикл разрушения и обратной промывки повторяют или устройство извлекают из скважины. Оптимизируется операция по очистке скважины за счет исключения использования внешнего воздействия при изменении направления циркулирующей жидкости, особенно при необходимости многократного циклического воздействия на пробку в рамках одной спускоподъемной операции. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ очистки забоя скважины, включающий спуск в скважину устройства, содержащего винтовой забойный двигатель, разбуривающий инструмент и обратные клапаны, в котором осуществляют активизацию винтового забойного двигателя подачей под давлением рабочей жидкости через внутренние полости насосно-компрессорных труб и устройства, при перекрытом блокирующим элементом первом обратном клапане в канале вала двигателя создают прямую циркуляцию рабочей жидкости к разбуриваемой пробке через винтовую пару двигателя, второй обратный клапан и проходное отверстие разбуривающего инструмента, при этом за счет потока жидкости под давлением обеспечивают запуск двигателя и разбуривающего инструмента, далее производят разрушение разбуренной пробки, затем подачей под давлением рабочей жидкости в затрубное пространство создают обратную циркуляцию рабочей жидкости с частицами разбуриваемой пробки к устью скважины через внутренние полости, под действием обратной циркуляции жидкости блокирующий элемент второго обратного клапана перекрывает доступ жидкости к винтовой паре забойного двигателя, а блокирующий элемент первого обратного клапана открывает внутреннюю полость вала забойного двигателя для тока жидкости через НКТ, после чего цикл разрушения и обратной промывки повторяют или устройство извлекают из скважины.

2. Устройство для осуществления способа по п. 1, содержащее винтовой забойный двигатель, вал которого выполнен с проходным каналом, разбуривающий инструмент, снабженный сквозным отверстием, и обратный клапан с блокирующим элементом, формирующий прямую циркуляцию рабочей жидкости, отличающееся тем, что устройство снабжено вторым обратным клапаном с блокирующим элементом, который формирует обратную циркуляцию рабочей жидкости с частицами разбуриваемой пробки и перекрывает доступ этой жидкой среды к винтовой паре забойного двигателя, при этом обратные клапаны снабжены элементами, которые ограничивают перемещение блокирующих элементов.

3. Устройство по п. 2, отличающееся тем, что проходной канал вала двигателя и сквозное отверстие разбуривающего инструмента образуют внутреннюю полость устройства.

4. Устройство по п. 2, отличающееся тем, что блокирующие элементы выполнены в виде подвижного шара.

| СПОСОБ ОЧИСТКИ ЗАБОЯ СКВАЖИНЫ | 2017 |

|

RU2651862C1 |

| Клапанное устройство бурильной колонны | 1989 |

|

SU1712570A1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2205933C1 |

| УСТРОЙСТВО ДЛЯ ПРИЕМА КОЛЕБАНИЙ, МОДУЛИРОВАННЫХ ПО ФАЗЕ | 1937 |

|

SU56466A1 |

| WO 2007113477 A1, 11.10.2007. | |||

Авторы

Даты

2022-07-29—Публикация

2021-11-08—Подача